热泵精馏模拟细节和策略

新型精馏-蒸发-热泵集成系统开车过程的操作策略与动态行为

高 校

化

学

工 程

学

报

No 1 、0.5 . ,1 2

J u a fCh mia gn e igo Chn s iest s or l n o e cl En ie rn f ie eUnv rie i

F b. 2Ol e 1

Th d si ai n r e s e itl to p oc s wh c s p r ts t a o fo l ih e a ae eh n l r m t e x a t n t e v p r t n r e s h e t c a d h e a o a i p oc s whih r o c c nc n r tst e rma n d p l s c h rd o u in wee it g ae no asn l olmn b nr u i g av p r o e tae h e i e o y a c a i es l t r n e rt d it i g ec u y itod c n a o o

se o u to n e tbl p rto e r ae y mo et a 4 . nt ep e e two k t e sa tp srt g ta c ns mp i n u d rsa eo e a in d c e s sb r h n 3 % I h r s n r , h tru tae y m n ore p n i g o e ai n s h d l r e i n d f a d c r s o d n p r to c e u ewe e d sg e rDVH n e r t ds se a h y m ia e a o f o it g ae y tm ndt e d na c lb h viro t e s se i tru t g s i lt d a d a ly e t p n Cuso M o ee d As e n mi s h y tm n sa tp sa e Wa smu ae n na z d wi As e h t m d lr a p n Dy a c , n whih v rfe h e sblt ft e s ae y a d gie h r ilso y tm tt a ib e t i d te c e i s te f a i i y o h t tg v st e p of e fs se sae v ra l swih t i i r n me a h n b te pe ain p a ee s Fial, y o tmi ig t etmes h d l n o c nr to fwi d a n o u t, et ro r t a m tr . n y b p i zn h i c e uea d c n e tai no t r wi gpr d cs o r l h

热泵技术在精馏中的应用

热泵技术在精馏中的应用热泵技术在精馏过程中的应用随着科技的不断发展和能源的紧缺,热泵技术成为了绿色能源领域的一项重要技术。

热泵技术通过利用自然界存在的热能,如地热、空气热能等,实现能源的高效利用。

在工业生产中,精馏是一种重要的分离技术,而热泵技术的应用正可以在精馏过程中实现能源的节约和效率的提高。

精馏是一种通过升温和冷却来分离混合物的技术。

在传统的精馏过程中,通常需要大量的热能输入用于升温和冷却,而这些热能往往是通过燃烧化石燃料或者采购电力来提供的。

而热泵技术则可以实现对废热的回收和再利用,从而减少能源的消耗。

热泵技术通过将废热回收并进行高效利用,可以降低精馏过程中的能源消耗,实现能源的节约。

在精馏过程中,热泵技术的应用主要体现在两个方面:废热回收和蒸汽压缩。

废热回收是热泵技术在精馏中的一大应用。

在传统的精馏过程中,废热通常是被直接排放到环境中,造成了能源的浪费。

而热泵技术可以通过回收和利用废热,将其转换为热能供给精馏过程中的升温和冷却需求。

通过热泵技术的废热回收,不仅可以减少能源的消耗,还可以降低环境对废热的污染,实现了能源的可持续利用。

蒸汽压缩是热泵技术在精馏中的另一大应用。

在传统的精馏过程中,通常需要大量的蒸汽来提供升温和冷却所需的热能。

而热泵技术可以通过蒸汽压缩的方式将低温蒸汽压缩为高温蒸汽,从而实现能源的高效利用。

通过蒸汽压缩,可以减少精馏过程中蒸汽的消耗量,降低能源的使用成本。

热泵技术在精馏中的应用不仅可以实现能源的节约和效率的提高,还可以减少环境对废热的污染,降低能源的使用成本。

而且,热泵技术的应用还可以促进精馏技术的发展和改进,提高精馏产品的质量和产量。

因此,热泵技术在精馏领域的应用具有广阔的前景。

热泵技术在精馏过程中的应用可以实现能源的节约和效率的提高。

通过废热回收和蒸汽压缩,热泵技术可以将废热转换为热能供给精馏过程中的升温和冷却需求,减少能源的消耗。

热泵技术的应用还可以降低环境对废热的污染,提高精馏产品的质量和产量。

热泵精馏流程构建策略及应用研究

热泵精馏流程构建策略及应用研究热泵精馏是利用外部能源和热力作用,利用再循环升温,将混合溶液中的混合物分离出来的一种分离技术。

热泵精馏是在现代分离与精炼和反应的技术中,是由于其特定的优势而被广泛采用的一种技术。

热泵精馏技术在化学工业及石油、煤炭等行业中的应用日渐广泛,数量表现出显著的增长趋势,可以有效地提高精制系统的工艺性能,减少生产成本,是精制过程中重要的技术设备。

因此,热泵精馏是一种非常重要的技术,可以构建系统工艺,实现节能减排。

一般来说,热泵精馏系统由混合溶液泵、精馏塔、再循环热源、再循环驱动和再循环热源控制系统组成。

首先,混合液由混合溶液泵从精馏塔底层向顶层进行循环,使物料从塔底层到顶层形成自上而下的流动。

然后,再循环热源从热源器件中取出热量,将热量传递到混合液中,使混合物分离。

在再循环热源控制系统中,采用调节热源器件以控制混合液温度,实现热源驱动和控制,实现高效分离。

在构建热泵精馏系统的过程中,要考虑的因素很多,包括:热源温度、压力、体积等,热源介质种类、热源器件种类、热源驱动器件种类、热源驱动系统控制参数等。

热源驱动系统可以针对不同的物料进行定制化设计,以实现最佳的分离效果。

此外,为了实现热泵精馏系统的最佳性能,还需考虑到精馏塔的结构系数、质量流率、再循环量,以及热源系统内的物料冷却性能,系统中的气体种类等因素。

其中,精馏塔的结构系数可通过实验测定,再循环量可以通过热力学分析来确定,而物料冷却性能则可以通过流体力学分析来确定。

至于系统内的气体种类,需要考虑到物料的性质,以及操作及安全等因素,确定合理的搅拌方式和环境条件。

此外,热泵精馏技术的应用不仅仅局限于精馏,还可以用于各种分离与精炼、反应、传质、材料合成等工艺中。

例如,热泵精馏可以应用于收率高的反应工艺,如氧化、水解、脱氢、氯化等反应;也可以应用于有机结晶技术,涉及到溶剂蒸馏、溶剂分离、有机溶剂精馏等;另外,热泵精馏也可以应用于硅和稀土精炼技术、油井抽油技术、提纯金属材料合成技术等工艺中。

化工生产中热泵精馏工艺流程分析及节能措施

化工生产中热泵精馏工艺流程分析及节能措施摘要:随着国家对化工企业节能减排要求的提高,绿色生产成为了我国可持续发展战略的重要措施,化工企业把节能减排也列为了一项重要的措施。

在化工生产过程中许多生产工艺需要较大能量作为动力源泉,如果没有进行有效的管理将会造成能源的浪费,与国家倡导的绿色节能生产发展理念不合。

本文将冲热泵精馏工艺中的蒸汽加压式以及吸收式工艺流程出发,分析其节能效果以及途径,并提出提升化工生产中热泵精馏工艺的节能措施,以提高节能减排效果。

关键词:化工节能;热泵;精馏工艺;蒸汽加压前言随着国家节能减排要求的提出,对于现代化工生产而言,节能环保成为了一项硬性要求,如果没有遵循这一理念,就会失支市场竞争力,企业就无法实现长期发展。

对于热泵精馏工艺而言,节能的主要措施通过控制塔顶与塔底的温度差实现能源的节约,由于在控制过程中稳定性较强,且回收的时间较短,此工艺成为了现代化工生产中常用的节能工艺。

由于热泵精馏工艺在节能上具有着较大的意义,所以对此工艺进行深入分析,对化工行业有着重要意义。

一、热泵精馏工艺流程分析(一)蒸汽加压式工艺流程对于蒸汽加压式工艺,由于不同的化工设备又可以分为蒸汽压缩机方式与蒸汽喷射式工艺。

两种不同的蒸汽加压工艺工作原理不尽相同,但是两种工艺都能起到能源节约的效果。

1、蒸汽压缩机式的蒸汽加压工艺对于热泵精馏工艺流程而言,蒸汽加压方式应用中,压缩机发挥着重要作用。

压缩机式蒸汽加压,顾名思义,就是以压缩机为核心,通过压缩机与其他设备进行相互配合实现蒸汽的加压,从而达到节能效果。

在此过程中,化工设备的完整性是基础,需要的主要化工设备有精馏塔、蒸发器、压缩机、冷凝器、节流阀等,确保这些设备运行的性能下,采用封闭式的循环作业法,通过物理方法,控制温度,是院士的反应物料保持为气体的状态,在压缩机的作业下,实现气体运输到塔釜并实现气体的压缩。

在许多化工企业在应用热泵精馏工艺过程中,由于压缩机式的作业方式,操作较为简单,设计过程简易,控制效果好,逐渐成为了主要的热泵精馏工艺。

热泵精馏隔壁塔分离宽沸程物系的模拟

热泵精馏隔壁塔分离宽沸程物系的模拟李沐荣;许良华;辛春伟;袁希钢【摘要】Bigtemperature difference between the overhead and bottom of the dividing wall column (DWC) limited the application of vapor recompression technology into DWC for separating wide boiling mixture, so the DWC with vapor recompression at side product stage scheme is investigated in this paper. With the aid of CGCC profiles, the phase of stream withdrawn from side product stage can be determined, and the corresponding VRC assisted DWC schemes can be achieved. Simulation results for wide boiling mixture separation show that the proposed schemes have high energy efficiency under large vapor and liquid flow rate in the main column.%将中间换热和热泵精馏两种精馏节能技术应用到隔壁塔中,提出了带中间换热器的热泵精馏隔壁塔流程,以解决隔壁塔在分离宽沸程物系时出现的塔顶与塔底温差过高而不宜应用热泵精馏的问题.利用精馏塔总复合曲线图,可确定中间产品塔板采出流股的相态,从而得到不同类型的热泵精馏隔壁塔流程.宽沸程物系分离实例的模拟计算结果表明,该类流程在主塔气液相流量较大的情况下具有较高的节能效率.【期刊名称】《化工学报》【年(卷),期】2017(068)005【总页数】7页(P1906-1912)【关键词】隔壁塔;热泵精馏;分离;模拟;优化【作者】李沐荣;许良华;辛春伟;袁希钢【作者单位】天津理工大学化学化工学院,天津 300384;天津理工大学化学化工学院,天津 300384;天津理工大学化学化工学院,天津 300384;天津大学化工学院化学工程联合国家重点实验室,天津 300072【正文语种】中文【中图分类】TQ028热量耦合是降低精馏过程能耗的有效手段,隔壁塔作为一种完全热耦合精馏塔型,近年来受到普遍关注[1-4]。

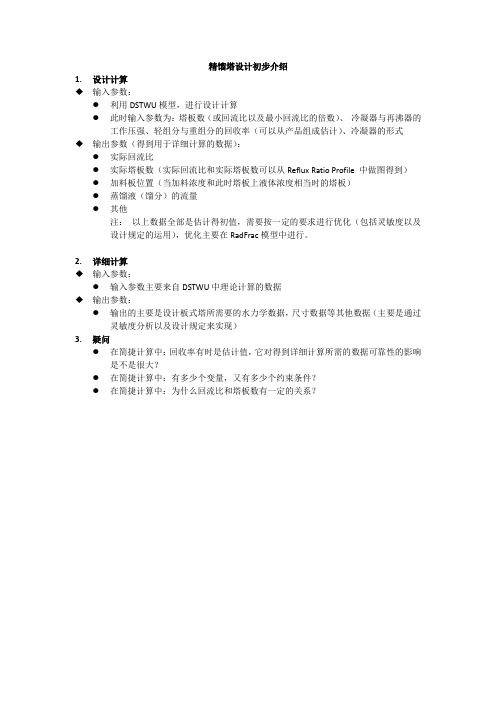

aspen 精馏模拟详细过程及探讨疑问

精馏塔设计初步介绍1.设计计算◆输入参数:●利用DSTWU模型,进行设计计算●此时输入参数为:塔板数(或回流比以及最小回流比的倍数)、冷凝器与再沸器的工作压强、轻组分与重组分的回收率(可以从产品组成估计)、冷凝器的形式◆输出参数(得到用于详细计算的数据):●实际回流比●实际塔板数(实际回流比和实际塔板数可以从Reflux Ratio Profile 中做图得到)●加料板位置(当加料浓度和此时塔板上液体浓度相当时的塔板)●蒸馏液(馏分)的流量●其他注:以上数据全部是估计得初值,需要按一定的要求进行优化(包括灵敏度以及设计规定的运用),优化主要在RadFrac模型中进行。

2.详细计算◆输入参数:●输入参数主要来自DSTWU中理论计算的数据◆输出参数:●输出的主要是设计板式塔所需要的水力学数据,尺寸数据等其他数据(主要是通过灵敏度分析以及设计规定来实现)3.疑问●在简捷计算中:回收率有时是估计值,它对得到详细计算所需的数据可靠性的影响是不是很大?●在简捷计算中:有多少个变量,又有多少个约束条件?●在简捷计算中:为什么回流比和塔板数有一定的关系?简捷计算(对塔)1.输入数据:●Reflux ratio :-1.5(估计值,一般实际回流比是最小回流比的1.2—2倍)●冷凝器与再沸器的压强:1.013 ,1.123 (压降为0.11bar)●冷凝器的形式:全冷凝(题目要求)、●轻重组分的回收率(塔顶馏出液):0.997 ,0.002 (如果没有给出,可以根据产品组成估计)●分析时,注意Calculation Option 中的设置,来确定最佳回流比以及加料板位置2.输出数据:●Reflux Ratio Profile中得到最佳的回流比与塔板数为:塔板数在45—50中选择,回流比在:0.547 —0.542●选定塔板数为:48,回流比为:0.544●把所选的塔板数回代计算,得到下列用于RadFrac模型计算的数据(见下图):●●从图中可得:实际回流比为:0.545(摩尔比);实际塔板数为:48;加料板位置:33;Distillate to feed fraction :0.578(自己认为是摩尔比,有疑问??);馏出液的流量:11673.5kg/h疑问:进料的流量是怎么确定的,肯定是大于11574kg/h,通过设计规定得到甲醇产量为:11574kg/h(分离要求),求出流量为:16584.0378kg/h。

化工节能中的热泵精馏工艺分析

化工节能中的热泵精馏工艺分析作者:曹赞来源:《中国化工贸易·下旬刊》2018年第05期摘要:文章首先对热泵精馏工艺的技术优势进行简要分析,在此基础上对化工节能中热泵精馏工艺流程的构建及应用进行论述。

期望通过本文的研究能够对化工生产过程能耗的降低以及热泵精馏工艺的推广应用有所帮助。

关键词:化工生产;节能;热泵精馏工艺1 热泵精馏工艺的技术优势热泵精馏是化工生产中较为重要的一项工艺,除了在开工阶段外,整个工艺过程中,不需要向再沸器提供额外的热量,由此可以达到节能的目的。

热泵精馏是将塔顶的蒸气通过压缩机升温之后,作为再沸器的热源,从而使其中部分液体汽化,压缩气体经过冷凝之后,会变成液体,通过节流阀后,少部分会被作为塔顶馏出液被抽走,剩余的部分则会重新返回塔顶作为回流液。

在热泵精馏工艺中,压缩机所消耗的能量相对较少,这是整个工艺流程中,唯一一个由外界提供的能量,由此使得压缩机消耗的能量要明显低于再沸器,由此可以达到节能的目标。

化工生产中,使用的常规精馏塔的顶部温度要明显低于塔底温度,这是因为外来的介质会从塔顶的冷凝器中取走一部分热量,并借助外来的戒指,向塔釜加入热量。

在深冷分离的过程中,精馏塔与制冷循环被有机地结合到一起。

热泵精馏工艺的技术优势主要体现在可靠性高、能耗更低、经济性良好等几个方面。

该工艺所具备的这些技术优势,使其在化工领域获得越来越广泛的应用,由此进一步降低了化工生产的能耗。

2 化工节能中热泵精馏工艺流程的构建及应用2.1 工艺流程的构建基于化工节能这一前提,在对热泵精馏的工艺流程进行构建时,应当编制相对完善的方案,并采取如下策略:其一,因该工艺本身具有复杂性的特点,为使其节能效果得到全面发挥,要求相关人员在实操中,应当了解精馏塔的特性以及工艺流程的适用性,通过对各种数据的综合分析,并对具体的流程进行模拟仿真,从而找出其中存在的缺陷和不足,加以改进和完善,使其满足化工生产的节能要求。

热泵精馏技术进展介绍

热泵精馏技术进展介绍

热泵精馏技术是一种新型的分离技术,它具有能耗低、效率高、操作简单等优点。

随着科技的不断进步,热泵精馏技术也不断得到完善和发展。

近年来,热泵精馏技术在结构设计、热动力学模型、控制策略等方面都有了新的进展。

例如,在结构方面,一些学者提出了基于自反馈控制的双效热泵精馏塔,能够实现自适应控制,减少化工生产中的误差。

在热动力学模型方面,一些研究者建立了完整的热泵精馏动态模型,该模型可以对热泵精馏系统的传热、传质等过程进行精确的数值计算。

在控制策略方面,一些学者开发了基于模型预测控制的热泵精馏控制系统,该系统可根据实时的生产数据进行优化控制,提高生产效率。

总的来说,热泵精馏技术在化工生产中具有广泛的应用前景。

未来研究可继续深入探究其动态特性和优化控制策略,将其性能不断提升,为实现化工制造的绿色和高效提供更好的技术支持。

热泵精馏在三氯氢硅提纯过程中的模拟

热泵精馏在三氯氢硅提纯过程中的模拟黄国强;赵虎勇;孙帅帅【期刊名称】《化工进展》【年(卷),期】2013(32)6【摘要】运用化工模拟软件Aspen Plus,选用NRTL-RK物性模型和RADFRAC精馏模型,对三氯氢硅精馏塔的两种热泵流程进行了模拟计算,分别是塔顶气体直接压缩式和塔釜液体闪蒸再沸式热泵精馏。

对比热泵精馏流程和常规精馏流程,结果表明:对三氯氢硅提纯而言,塔釜液体闪蒸再沸式热泵流程更有利。

本研究采用双塔串行流程提纯三氯氢硅,运用塔釜液体闪蒸再沸式热泵精馏技术,优化后的主要操作参数为:T1塔回流比20,节流阀压力180 kPa,压缩机出口压力309 kPa;T2塔回流比5,节流阀压力227 kPa,压缩机出口压力310 kPa。

优化后三氯氢硅的一次收率为88.75%,纯度超过99.9999%;在处理量相同情况下,与常规精馏相比,能耗费用节约82%。

%Two types of heat pump distillation flow for trichlorosilane purification were simulated by chemical simulation software Aspen Plus with NRTL-RK property and RADFRAC distillation models. One model used the vapor from the top as heat pump medium and the other model used the liquid from the bottom as heat pump medium. The comparison of heat pump distillation and conventional distillation processes showed that the latter had more advantages in trichlorosilane purification. Two-column trichlorosilane refining serial process using the liquid from the bottom as heat pump medium was conducted. The main optimum operation parameters were showed below. T1 column:outletpressure of compressor was 309 kPa,mole reflux ratio was 20 and throttle valve pressure was 180 kPa;T2 column:outlet pressure of compressor was 310 kPa,mole reflux ratio was 5 and throttle valve pressure was 227 kPa. The yield coefficient of trichlorosilane was 88.75% and its purity was more than 99.9999%. Compared with conventional distillation,energy cost saving was about 82%at the same handling capacity.【总页数】5页(P1448-1452)【作者】黄国强;赵虎勇;孙帅帅【作者单位】天津大学化工学院,天津 300072;天津大学化工学院,天津 300072;天津大学化工学院,天津 300072【正文语种】中文【中图分类】TQ028.4【相关文献】1.基于MVR热泵精馏的粗甘油脱水提纯工艺模拟研究 [J], 阮宗琳;杨秀娜;姜阳;齐慧敏2.三氯氢硅精馏提纯模拟和优化 [J], 马永飞;赵建章3.基于异丁烯提纯反应精馏的热泵流程模拟及分析 [J], 钱诗卉; 邓一; 姜佳文; 颜家保; 雷杨4.高效节能精馏技术在三氯氢硅提纯中的应用 [J], 王永亮;沈峰;杨伟强5.差压耦合联合热泵精馏在SiHCl_3提纯过程中的模拟 [J], 肖荣晖;郭树虎;万烨;姜利霞;赵雄;章莉因版权原因,仅展示原文概要,查看原文内容请购买。

热泵在精馏中的应用

热泵在精馏中的应用嘿,咱今儿就来说说这热泵在精馏里头的应用啊。

你想想啊,那精馏这事儿,以前咱干起来,那可费老劲儿啦。

就说我以前在那工厂里头待着的时候,那精馏的设备啊,整天嗡嗡响,跟个老黄牛似的,没完没了地干活儿。

那蒸汽啊,呼呼地往上冒,就跟那开了锅的开水似的,热气腾腾的。

工人们啊,一个个汗珠子跟那断了线的珠子似的,直往下掉。

为啥呀?这传统的精馏方法,那能耗可大了去了,得不断地加热,那成本也是蹭蹭往上涨啊。

后来啊,这热泵就登场啦。

刚开始听说这玩意儿的时候,我还挺纳闷儿的,这热泵是啥东西啊?能在精馏里头发挥啥作用啊?后来一了解,嘿,还真不得了。

这热泵啊,就跟个聪明的小管家似的。

它能把热量给回收起来,再利用。

你看啊,在那精馏塔里头,有些地方本来是要排掉热量的,以前就这么白白浪费了,多可惜啊。

现在有了热泵,它就把这些热量收集起来,然后再送到需要加热的地方去。

就好比是把家里的剩饭剩菜重新加工一下,又变成了一顿美味的饭菜,一点儿都不浪费。

有一回啊,我跟厂里的一个老技术员聊天。

我就问他:“这热泵真有那么神乎?”那老技术员就笑着跟我说:“你啊,还别不信。

自从咱用上了这热泵,这能耗啊,那可是降了不少呢。

以前每个月那电费单子,看着都吓人,现在啊,明显少了一大截儿。

”我一听,心里就乐开了花。

再看看那工作环境啊,也比以前好多了。

以前那热气腾腾的,跟蒸桑拿似的,现在啊,温度没那么高了,工人们干活儿也舒服多了。

那一个个脸上啊,都带着笑容,不像以前那样整天愁眉苦脸的。

而且啊,这热泵的应用还让咱这精馏的效率提高了不少呢。

以前啊,那精馏的速度慢得很,就跟那小脚老太太走路似的,慢悠悠的。

现在有了热泵帮忙,那速度就跟开了快车似的,一下子就快起来了。

这产量上去了,咱这效益不也就跟着上去了嘛。

不过啊,这热泵在精馏里头应用也不是一帆风顺的。

刚开始的时候,也遇到了不少问题。

比如说,这热泵的选型就挺麻烦的,选不好啊,那效果就大打折扣。

还有那维护保养,也得花点儿心思,不然啊,这热泵要是出了毛病,那可就影响生产啦。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热泵模拟细节和策略

在ASPEN PLUS中直接搭建完整的流程进行模拟一般难以收敛,建议先完成常规精馏的模拟,再利用其数据进行热泵精馏模拟。

以塔顶气相压缩式热泵为例,分三步进行热泵精馏模拟:

第一步,利用常规工艺模拟的数据,进行无塔模拟热泵部分的模拟(如图1)。

此步骤无精馏塔的模拟,物流3为常规精馏塔第1块塔板(在ASPEN中为冷凝器)的气相进料,物流10为精馏塔最后一块塔板(在ASPEN中为再沸器),这两股物流的数据直接由常规精馏塔模拟结果的“Profile”获取。

压缩机和换热器的模拟都很常规,但ASPEN中的换热器并不能模拟釜式再沸器的效果,釜液换热后并不能将气液相分开,所以附加一个绝热闪蒸器,将物流11气液相分开,液相出料,气相返回精馏塔。

分离器S1实现回流。

当这一步的模拟按工艺设计要求收敛后(一般是压缩机出口压力不够导致换热器H2换热量达不到要求,模

第二步,增加塔体进行模拟(如图2)。

在第一步基础上,增加塔体(RadFrac模块中无冷凝器和再沸器的塔单元),根据原工艺输入进料数据和塔的操作数据,同时物流9作为回流液返回塔的第一块塔板,物流12作为再沸蒸气返回塔的最后一块塔板。

此步骤先不将塔顶蒸气14作为热泵蒸气输入(物流3),也不将釜液物流15作为换热器的冷液输入(物流10),进行模拟(一般容易收敛)。

检查塔和产品出料的数据是否跟常规模拟的一致,同时检查物流3和物流14是否一致,物流10与物料15是否一致。

第三步,完整的热泵精馏模拟(如图3)。

在步骤二的基础上,将物流3接到精馏塔塔顶(删除物流14),作为精馏塔第1块塔板蒸气出料,模拟收敛后再将物流10接到精馏塔塔底(删除物流15),作为精馏塔最后一块塔板液相出料。

此处应注意,保留物流3和物流10原本在步骤二中的输入数据(Input),这些数据在迭代时将作为初值进行计算,保留这两股物流的数据让流程更容易收敛。

此流程需要规定撕裂物流(Tear),可以设置塔顶蒸气物流(物流3)和釜液物流(物流14)作为撕裂物流(模拟时也试过只设定釜液物流为撕裂物流,收敛也成功)。

当收敛失败时,可把迭代次数由30次提高到100次(Convergence>> Methos>>Wegstein),再不行的话可尝试把迭代方法由Wegstein改为Newton(Convergence>> Defaults>>>> Defaults Methos >>Tears>>Newton),一般都能收敛。

如果顶蒸气物流(物流3)和釜液物流(物流14)模拟计算的值与输入的值相差较大,需重新检查流程;如果相差不大,建议把撕裂物流的模拟结果(Results)输入到Input中,下次模拟时能更快收敛。

检查整个流程,确认无误后完整的塔顶气相压缩开式热泵精馏模拟就完成了,可进一步改变操作参数来优化热泵精馏。

图4 撕裂物流的设置

对于另外两种比较常见的热泵模拟,釜液节流开式(图5)和闭式(图6),方法跟塔顶气相压缩开式的差不多,撕裂物流和迭代方法仍然是关键。

釜液节流开式也是冷凝器与再沸器是同一个换热器,策略一样。

闭式热泵精馏因为其热泵工质(中、高温下可选择水)不与塔内物料进行交换,模拟就更简单了。

在闭式热泵模拟中,只要能满足冷凝器和再沸器的热负荷精馏操作就能进行,此处就没必要再进行精馏塔的模拟,但要注意的是,物流1(Input)和物流7(Results)的数据应该一致,不然闭式热泵就不是一个循环过程。