量测系统的统计特性与变异种类

测量系统所应具有之统计特性-MSA

八个零件必须用量具测量m=20,并记录接受的次数(a) 。

02

第一步驟

对于整个研究,最小的零件必须a=0,最大的零件a=20,记录接受的次数(a)。其余1≤a≤19 。

如果不满足这些准则,必须用量具测量更多的已知其基准值的零件(X)。直到满足上述条件 。

如果最小值零件的a≠0,那么选取越来越小的零件所评价直至a=0

04

01

测量系统的评定

第二阶段的评定

1

目的是在验证一个测量系统一旦被认为是可行的,应持续具有恰当的统计特性 。

2

常见的就是“量具R&R”是其中的一种型式 。

3

01

02

03

量具: 任何用来获得测量结果的装置,包括用来测量合格/不合格的装置 。

测量系统:用来获得表示产品或过程特性的数值的系统,称之为测量系统。测量系统是与测量结果有关的仪器、设备、软件、程序、操作人员、环境的集合。

01

02

选取一个样品, 并建立可追溯标准之真值或基准值, 若无样本则可从生产线中取一个落在中心值域的零件, 当成标准值, 且应针对预期测试值的最低值、最高值及中程数的标准各取得样本或标准件,每个样本都要求单独分析,并对每个样本或标准件测量10次, 计算其平均值, 将其当成 “基准值” .

由一位作业者以常规方式对每个样本或标准件测量10次. 并计算出平均值, 此值为 “观测平均值” .

定期(时、天、周)对标准件或样本测量3~5次. 注意, 决定样本量及频度的考虑因素应包括要求多长时间重新校正或修理次数, 测量系统使用的频度与操作环境(条件)等.

将测量(数据)值标记在X-R CHART 或X–S CHART上.

计算管制界限, 确定每个曲线的控制限并按标准图判断失控或不稳定状态 。

MSA指标%P T与 %GRR知识梳理

MSA指标%P/T与%GRR知识梳理一.前言:任何一个制造系统皆处于随机波动过程中,透过量测所获得之数据,无形中隐含许多的变异,使得高质量产品的现代工业充满对量测数据产生质疑。

量测系统分析即是将量测资料或是一些衍生出的统计量与过程的管制界线进行分析比较,藉以评价整个量测系统过程是否可接受或应进行改善。

此篇主要以量测系统评价中之量测能力指标,以两种不同的表达方式进行探讨,因此对量测系统之变异并不个别予以研究(假设为已知)。

二.量测系统:探讨量测数据的质量,必须先对量测系统进行整体性了解:1.系统中有哪些过程?2.每一阶段过程应进行那些步骤?3.每一步骤是否有那些变异发生?4.最后对系统作出决定?三.量测数据的质量:量测数据的质量决定于稳定条件下进行操作的量测系统中所得的统计特性,一般量测所得资料皆为观测变异值,此值受到制造过程之变异及量测系统中变异所影响。

制造过程变异则分别受到零件变异、短期过程变异及长期过程变异所牵引,而量测变异亦同时由零件变异、量具产生之变异及评价者产生之变异所影响。

量测系统的变异而言,我们把焦点着重在由评价者产生之变异(Reproducibility)与量具本身之重复性(Repeatability)对整个量测变异贡献度之程度。

四.量测系统之统计特性:1.量测系统均须在统计管制下而其所产生之变异应根源于共同原因,而非特殊原因。

2.量测系统之变异须相对小于生产制程之变异。

3.量测系统之变异须相对小于规格界限。

4.量测系统之最小刻度须相对小于制程变异或规格界限之较小者。

五.量测系统的变异种类:1. 位置变异:◎准确度(Accuracy)◎偏倚(Bias)◎稳定性(Stability)◎线性(Linearity)2. 宽度变异:◎精密度(Precision)◎重复性(Repeatability)◎再现性(Reproducibility)◎GRR (Gage Repeatability & Reproducibility)3. 量测系统变异:◎量测系统能力(Capability)◎量测系统性能(Performance)六.量测系统评价:1. 量测能力指标%P/T精密度(Precision)对公差(Tolerance)之比例。

量测系统分析(MSA)

B 2 0.55 0.95 0.75 0.75 0.40 1.05 0.90 0.70 0.95 0.50

Rb 0 0.10 0.05 0.05 0 0.05 0.05 0.05 0.05 0.05 Rb=0.05

1 0.50 1.05 0.80 0.80 0.45 1.00 0.95 0.80 1.05 0.85

当再现性(EV)变差值大于重复性(AV)时 . • 作业员对量具的操作方法及数据读取方式不熟悉应加 强教育, 作业标准应再明确订定或修订 . • 可能需要某些夹具协助操作员, 使其更具一致性的使 用量具 . • 量具的校正未确实执行。

第二版 13/57

量测系统R & R分析(均值——极差法)

这里介绍常用的均值——极差法,用来研究量测 系统的双性:R & R。它也称大样法(Long Method)。

第二版 10/57

重复性与再现性(R&R)之分析

决定研究主要变差形态的对象 . 使用「全距及平均数」或「变差数分析」方法

对量具进行分析 . 于制程中随机抽取被测定材料需属统一制程 . 选 2-3 位 操 作 员 在 不 知 情 的 状 况 下 使 用 校 验 合

格的量具分别对10个零件进行量测, 测试人员 将操作员所读数据进行记录, 研究其重复性及 再现性(作业员应熟悉并了解一般操作程序, 避 免因操作不一致而影响系统的可靠度),同时评 估量具及对不同操作员熟练度.

第二版 15/57

2 数据处理 2.1 极差计算

(1)分别计算每个操作者对各个r次测量的极差Raj , Rbj , Rcj; j 1,2,......,N;

(2)计算每个操作者的平均极差Ra , Rb , Rc ,......,Rm;

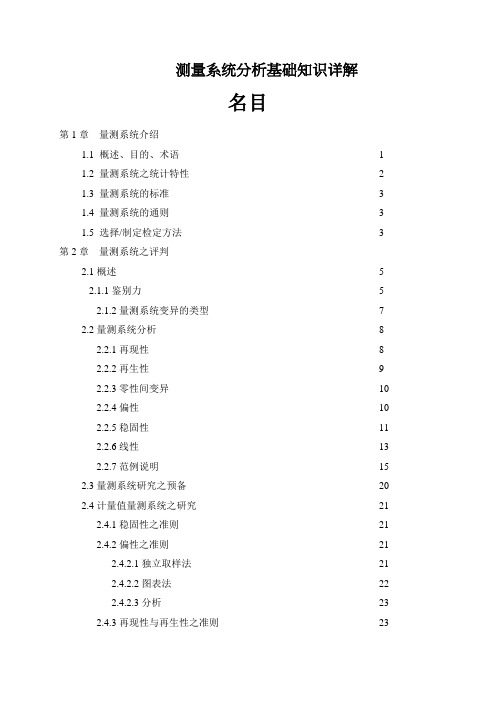

测量系统分析基础知识详解

测量系统分析基础知识详解名目第1章量测系统介绍1.1 概述、目的、术语 11.2 量测系统之统计特性 21.3 量测系统的标准 31.4 量测系统的通则 31.5 选择/制定检定方法 3 第2章量测系统之评判2.1概述 52.1.1鉴别力 52.1.2量测系统变异的类型72.2量测系统分析82.2.1再现性82.2.2再生性92.2.3零性间变异102.2.4偏性102.2.5稳固性112.2.6线性132.2.7范例说明152.3量测系统研究之预备202.4计量值量测系统之研究212.4.1稳固性之准则212.4.2偏性之准则212.4.2.1独立取样法212.4.2.2图表法222.4.2.3分析232.4.3再现性与再生性之准则232.4.3.1全距法232.4.3.2平均值与全距法232.4.3.2.1执行研究242.4.3.2.2图表分析262.4.3.2.3运算及研究342.4.3.3变异数分析法382.5量具绩效曲线432.6计数值量具研究472.6.1短期法472.6.2长期法48 第3章附录3.1标准常态分配表523.2常数表543.3如何适当的选用量测系统分析流程553.4表格56量测系统分析3.0版(Measurement System Analysis)第1章量测系统介绍1.1概述、目的、术语1.1.1概述我们明白,一个制程的状况必须经由量测来猎取相关信息,因此量测数据将会决定制程是否应被调整,假如统计结果,制程超出管制界限,即制程能力不足时,则须对制程作某些调整,否则,制程将会在无调剂的状态下运作。

量测数据的另一用途是能够检视二个或更多变异彼此之间是否存在某种关系性,如塑料件的尺寸将与进料温度有关。

因此,量测数据的品质关于制程分析结果占有相当重要的因素,为了确保分析结果不致对制程误判,就必须重视数据的品质。

量测数据品质与制程是否在稳固状况下所获得的多种量测有关,若在稳固状况下所获得某一特性的量测数据,其结果”近似于”该特性的标准值,则数据品质可谓”高”;若某些或全部数据偏离标准值甚远,则数据品质可谓”低”。

1.QC五大工具

二、品质部增效减人:编制优化状况 (QC人 员)

序号

部门

减少人员

比例

1

一厂品质部

10

2

二厂品质部

0

3

三厂品质部

28

4

四厂品质部

22

5

客服

1

6

来料

Measurement 7 总计

a) b) c) 三、第一阶段减人绩效激励(QC) 按公司50%+员工50%激励方式进行激 励,预 计每月 激励金 额为: 序号

程序

工作态度

人因工程

人员/程序

经验 培训

技能

理解

五、变异的类型:

(一)位置变异(Location Variation)

(二)宽度变异(Width Variation)

品质部第一阶段减人增效激励方案

一、实施目标及基本原则

(三)量测系统变异(Measurement 通过对品质人员实施检验技能培训提升及通过系统管控等方式达到减少人员提高部门工作的整体效率,前提是减人不降低工作质量,通过人员减少提高品质部QC的绩效工资、实现公司与QC双赢,既增加员工工资也能为公司留住老员工,保证品质工作稳定发展。

拟制:

审核:

批准:

二厂品质部

三厂品质部 16.38万 四厂品质部

客服

来料

实验室

设计变异

-夹持 线体数量 减少

560 13% 600 0%

原编制

76 92

720

90

31%

550

84

-位置 26% 6% 25% 0%

16 8 10

376

313

-测量站

编制人数 80

-测量探测器 103 73 75 15 6 10 313

质量管理工具-品质管理资料-MSA

1

量具再现性与再生性之资料集(20)

1. 将作业者分为 A、B、C 三人,零件 10 个,但作业者无法看到零件号。 2. 准备所需之测量具。 3. 使作业者 A 依随顺序量测 10 个零件并由另一观者在第 1 行填入量测 数据,请作业者 B、C 量测相同的 10 个零件,但不使他们看到他人的量 测值,将量测分别记入第 6 行及第 11 行。(表 1) 4. 重复这个循环但以不同的随机顺序进行量测。将数据填入第 2、7 及 12 行之适当列中。例如第一个被量测为 7 号零件,则在第 7 例中记录量 测值,如须第三次量测,则重复此循环并将结果记入第 3、8 及 13 中。 (表 1)

重復性 再現性

Width Error 寬度變差

i.e. Spread of measurement - Precision 測量的分佈 - 精密度

量测系统之变异 1. 重复性(Repeatability) 2. 再现性(Reproducibility) 3. 偏倚(Bias) 4. 稳定性(Stability) 5. 线性(Linearity) 6. 零件变异(Part Variation)

•测量怎样进行?手动,在传送带上,线下的,还是自动的? 零件定位和固定可能是变差源?接触或不接触?

•测量怎样校准?与其他测量过程比较吗?谁对校准标准负责?

•何时、何地进行测量?零件是干净的,有油,热的?

測量系統的變差種類

穩定性 偏倚 線性

Location Error 位置變差

i.e. Average measured value Vs Actual value 平均測量值 Vs 基準值

MSA量测系统变异的类型

將零件平均值的最大值減最小值的差記入第16行標示Rp處,Rp 是零件平均值的全距

將R、Xdiff及Rp的計算值轉記到《量具再現性和再生性報告》中 的預留位置

《量具再現性和再生性報告》左邊標示有“量測系統分析”的各 項計算﹐右邊標求有“%變異”的各項計算

15、我就像一个厨师,喜欢品尝食物。如果不好吃,我就不要它。2021年8月下午7时41分21.8.1519:41August 15, 2021

16、我总是站在顾客的角度看待即将推出的产品或服务,因为我就是顾客。2021年8月15日星期日7时41分36秒19:41:3615 August 2021

17、利人为利已的根基,市场营销上老是为自己着想,而不顾及到他人,他人也不会顾及你。下午7时41分36秒下午7时41分19:41:3621.8.15

目錄 (續)

❖ 再現性與再生性之准則 ❖ 平均值與全距法 ❖ 量具%R&R可接受的准則 ❖ 計數值量具分析 ❖ 計數值量具的可接受准則 ❖ GAGE R&R 范例 ❖ GO/NO-Go 范例 ❖ 課程總結

2021/8/15

3

MSA 常用名詞

量具﹕是任一可用以量測之設備﹐通常 用以特別稱呼使用在生產現場之設備。

線性(1)

線性是在量具預期作業范圍內﹐偏性值的差異。

基准值

偏性較小

(好)

基准值

偏性較大

(壞)

2021/8/15

觀測平均值

觀測平均值

9

線性(2)

觀測平均值

無偏性

2021/8/15

基准值

10

再現性(Repeatability)

测量系统分析(MSA)

0.005

0.99

0.005

PV=5.15σ

过程变差PV示意图

MSA--温林华 13

有些资料上把偏倚称为准确度,把变差称 为精度,高质量的数据准确度和精度都要 高; 下面的四个图例说明偏倚和变差大小的 状态

偏倚小、变差小 偏倚大、变差小 偏倚小、变差大 偏倚大、变差大

MSA--温林华 14

三、测量系统的基本要求

PPAP中的重要资料。 正确的选择与运用测量系统,能保证以较低

的成本获得高质量的测量数据。

MSA--温林华 3

ISO/TS16949:7.6.1 测量系统分析

为分析各种测量和试验设备系统测量结 果存在的变差,应进行适当的统计研究。此 要求应适用于在控制计划提出的测量系统。 所用的分析方法及接收准则,应与顾客关于 测量系统分析的参考手册相一致。如果得到 顾客的批准,也可采用其它分析方法和接收 准则。

MSA参考手册的目的

提供测量系统分析的理论基础和方法; 主要关注的是对每个零件能重复读数的测量系统; 作为ISO/TS16949质量管理体系标准的附属文件; 在呈报PPAP的实际应用中,具体应用需要顾客批准。

MSA--温林华 6

二、 几个基本概念

测量:赋值(或数)给具体事物以表示它们之间 关于特性的关系。 赋值过程为测量过程,而赋予的值为测量值。

观测的平均值位于 量程较高部位

在量程内对测量系统的偏倚要求

大量程

MSA--温林华 39

四、通用指南

评定前的两个步骤: 验证在适当的特性位置正在测量正确的变量:

的。 图2 为一张潜在的变差源因果图,可作为研究测

量系统变差源思考的起点。

MSA--温林华 20

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

量测系统评价----量测能力指标%P/T与%GRR之探讨

一.前言: ﻫ任何一个制造系统皆处于随机波动过程中,透过量测所获得之数据,无形中隐含许多的变异,使得高质量产品的现代工业充满对量测数据产生质疑。

量测系统分析即是将量测资料或是一些衍生出的统计量与过程的管制界线进行分析比较,藉以评价整个量测系统过程是否可同意或应进行改善。

此篇要紧以量测系统评价中之量测能力指标,以两种不同的表达方式进行探讨,因此对量测系统之变异并

不个不予以研究 (假设为已知)。

二.量测系统:ﻫ探讨量测数据的质量,必须先对量测系统进行整体性了解:ﻫ1.系统中有哪些过程?ﻫ2.每一时期过程应进行那些步骤?

3.每一步骤是否有那些变异发生?

1 / 1

4.最后对系统作出决定?

三.量测数据的质量:ﻫ量测数据的质量决定于稳定条件下进行操作的量测系统中所得的统计特性,一般量测所得资料皆为观测变异值,此值受到制造过程之变异及量测系统中变异所阻碍。

制造过程变异则分不受到零件变异、短期过程变异及长期过程变异所牵引,而量测变异亦同时由零件变异、量具产生之变异及评价者产生之变异所阻碍。

1 / 1

ﻫﻫ量测系统的变异而言,我们把焦点着重在由评价者产生之变异(Reproducibility)与量具本身之重复性(Repeatability)对整个量测变异贡献度之程度。

1 / 1

四.量测系统之统计特性:

1.量测系统均须在统计管制下而其所产生之变异应根源于共同缘故,而非专门缘故。

2.量测系统之变异须相对小于生产制程之变异。

ﻫ3.量测系统之变异须相对小于规格界限。

4.量测系统之最小刻度须相对小于制程变异或规格界限之较小者。

五.量测系统的变异种类:ﻫ1. 位置变异:

◎准确度 (Accuracy)ﻫ◎ 偏倚 (Bias)

◎ 稳定性 (Stability)ﻫ◎ 线性 (Linearity)

2. 宽度变异:

1 / 1

◎ 周密度 (Precision)

◎重复性 (Repeatability)

◎ 再现性 (Reproducibility)ﻫ◎ GRR (GageRepeatability & Reproducibility)3. 量测系统变异:

◎ 量测系统能力(Capability)

◎量测系统性能(Performance)

1 / 1。