板料拉伸实验及其冲压性能分析实验报告_200

板料冲压性能试验

▪ 板材的拉伸试验也叫做单向拉伸试验或 简单拉伸试验。应用拉伸试验方法,可以 得到许多评定板材冲压性能的试验值,所 以应用十分普遍。

▪ 由于试验目的不同,板材冲压性能评价 用的拉伸试验方法和所得到的试验值均与 为评定材料强度性能的拉伸试验有所不同。 简单介绍如下 :

1

拉伸实验试样

拉伸曲线

3

2、均匀延伸率u

▪ 拉伸试验中,试样拉断时的伸长率称总伸长率 或简称伸长率。

▪ 试样开始产生局部集中变形(缩颈时)的伸长 率称均匀伸长率u。

▪ u表示板料产生均匀的或稳定的塑性变形的能 力,它直接决定板料在伸长类变形中的冲压成形 性能,从实验中得到验证,大多数材料的翻孔变 形程度都与均匀伸长率成正比。可以得出结论: 即伸长率或均匀伸长率是影响翻孔或扩孔成形性 能的最主要参数。

越好。

10

四、胀形性能试验

▪ 即杯突试验,测得凸 包高度,越高则胀形 成形性能越好。

▪ 板料试样被压紧在 凹模和压边圈之间, 凸模向上运动把试样 胀成凸包,直到破裂 为止。以凸包高度记 作试验值IE,

11

五、拉深胀形复合成形性能试验

▪ 即锥杯试验,测量杯口 最大直径和最小直径, 计算:

▪ CCV=(Dcmax+Dcmin)/2, 越大,其拉深胀形成形 性能越好。

4

3、硬化指数n

▪ 宏观上,材料受拉产生缩颈时,外载荷与名义 应力均出现最大值,见前拉伸曲线。而真实应力 则不同,在缩颈后,由于材料实际截面积减小, 真实应力会继续增加直到断裂。

Bn

5

▪ 实际板料拉伸时,整个变形过程是不均匀的。

一方面材料断面尺寸不断减小使承载能力降低, 另一方面由于加工硬化使变形抗力提高,又提高 了材料的承载能力。在变形的初始阶段,硬化的 作用是主要的,因此材料上某处的承载能力,在 变形中得到加强。板料的硬化是随变形程度的增 加而逐渐减弱,到一定时刻,最弱断面的承载能 力不再得到提高,于是变形开始集中在这一局部 地区地行,不能转移出去、发展成为缩颈,直至 拉断。

拉伸试验报告范文

拉伸试验报告范文一、引言拉伸试验是一种常用的力学试验方法,旨在评估材料的拉伸性能和力学特性。

拉伸试验通过施加力来延长和收缩材料,以确定其强度、延伸和断裂能力等指标,通常用于金属、塑料、橡胶等材料的品质检验和设计工作。

本报告对其中一种金属材料进行了拉伸试验,并对试验结果进行了分析和总结,以评估材料的力学性能和适用范围。

二、试验目的通过拉伸试验,目的是获取该金属材料的力学性能数据,包括抗拉强度、屈服强度、断裂伸长率和弹性模量等参数,以确定其质量标准和应用领域。

三、试验装置及步骤试验装置包括拉伸试验机、夹具和测量仪器等。

试验步骤如下:1.将试样装入夹具,并调整夹具以确保试样处于拉伸状态。

2.启动拉伸试验机,并逐渐增加加载力直至试样断裂。

3.记录试验过程中的加载力和试样的变形情况。

4.测量试样的断面尺寸,以计算抗拉强度和断裂伸长率等力学性能参数。

四、试验结果及分析根据试验得到的数据,计算得到的力学性能参数如下:1.抗拉强度:根据试验最大加载力和试样的断面积计算得出,单位为MPa。

2.屈服强度:根据试验中试样开始塑性变形时的加载力和试样的断面积计算得出,单位为MPa。

3.断裂伸长率:根据试样断裂前后标距长度的差值和初始标距长度计算得出,以百分比表示。

4.弹性模量:根据试验初期的加载力和变形量计算得出,单位为GPa。

通过对这些参数进行分析,可以评估材料的力学性能和可用性,并与标准数值进行对比,以确定材料是否符合要求。

五、结论根据本次拉伸试验的结果和分析1.该金属材料的抗拉强度为XXXMPa,屈服强度为XXXMPa,断裂伸长率为XXX%,弹性模量为XXXGPa。

2.根据国家标准或行业标准,该材料的力学性能符合/不符合相关要求。

3.根据试验结果,可以评估该金属材料的应用范围和使用限制,并建议在特定工程领域或环境中使用,以确保安全和可靠性。

六、改进建议根据本次试验的经验和结果,可以提出以下改进建议:1.进一步研究该材料的力学性能,例如疲劳寿命、应力应变曲线等,以更全面地评估其可用性。

板料拉伸试验及冲压性能分析实验报告

板料拉伸试验及冲压性能分析实验报告实验报告1,实验目的1)了解金属板的冲压性能指标,掌握测量金属板的拉伸强度、屈服强度、硬化分支和厚度方向系数的方法2。

实验概要本实验是一个测量金属板拉伸性能的间接实验。

本实验通过对板材进行拉伸、压缩和硬度测试,分析了板材的各种冲压性能。

这些实验可以在通用材料力学测试设备上进行,反映了材料的一般冲压性能。

试验的参数主要包括:1) δu:均匀伸长率,δu是拉伸试验中局部集中变形开始出现的伸长率。

一般来说,在下,冲压是在板材的均匀变形范围内进行的,因此该参数可以反映板材的冲压性能。

2)屈服比:屈服极限与强度极限之比几乎所有冲压成形的较小成品率为利润。

在拉深过程中,如果板料的屈服强度较低,变形区的切向压应力较小,材料起皱的趋势也较小,因此防止起皱所需的压边力和摩擦损失应相应减小,这有利于提高极限变形程度。

3)硬化指数n:也称为n值,表示材料在塑性变形过程中的硬化程度对于n值较大的材料,在的相同变形程度下,真实应力增加更多。

当n值较大时,变形可以在伸长变形过程中均匀化,具有扩大变形面积、减少毛坯局部变薄以及如何达到预变形参数等功能。

4)厚度方向系数r:是金属板拉伸试验中宽度应变与厚度应变的比值5)凸耳系数:金属板在不同方向的不同性能(在冶金和轧制过程中产生),使用以下公式11?r。

(r0?r90)?r45r?(r0?r90?2r45)24实验内容:1)了解电子懒骨头试验机的基本结构和功能;2)学习电子拉伸试验机的简单操作、拉伸实验数据的收集和处理软件的使用;3)对试件进行隔距规距,进行拉伸试验,得到拉伸曲线;4)根据实验数据,评价各种冲压性能参数3,试验步骤1)根据国家标准GB/t228-2002,制备拉伸试样。

为了确定金属板的平面方向性系数,应该在相对于金属板平面上的轧制方向为0、45和90°的三个方向上选择样本。

样品的厚度应均匀,在标准长度范围内的厚度变化不应超过样品标称厚度的1%,标准长度范围内的长度变化应使用伸长计测量2)将样品夹在试验机的卡盘上,调整测力标尺和载荷-伸长曲线记录装置将实验条件3)输入装有电子拉伸机的软件中,对得到的拉伸应力-应变曲线进行处理,得到材料的屈服强度、断裂强度、屈强比、均匀伸长率和硬化指数。

板料拉伸实验报告

实 验 ln σ 组号 45° (1)

6.088945 6.02299 5.965102 5.828221 6.089472 5.967889 5.960623 5.820341

0°(1)

50

1.60

12.60

11.44

240

280

0°(2)

50

1.58

12.66

11.44

250

285

45°(1) 50

1.36

12.36

11.34

200

350

45°(2) 50

1.34

12.40

11.53

195

355

90°(1) 50

1.26

12.40

11.41

300

360

90°(2) 50

实验组号 硬化指数 n 均值

0°(1) 0.2185

0°(2) 45°(1) 45°(2) 90.1860 0.2269 0.2287

0.2150

0.1961 1 ������ + ������45 + ������90 = 0.2130 3 0

6. 思考题

(1) 测量试件长度和宽度变化的标距对 r 值测定是否会有影响? 不会有影响,因为 r 是两个方向上应变的比值,应变与标距无关,是个无量 干的相对值,所以不会有什么影响。 (2) 拉伸速度对实验结果会有哪些影响? 拉伸速度一定程度的降低会提高数据采集的精度,但是如果拉伸速度过慢, 有可能会出现应力卸载的现象,拉伸速度过快则会导致数据测量变化波动较大。 (3) r 值较大的材料对哪些成型有利?为什么? 对于材料的压缩比较有利。 因为 r 值越大, 代表厚度方向比宽度更容易变形, 所以对于材料沿厚度方向的压缩来说,更容易实现,而且宽度方向不会产生严重 的变形。 (4) n 值较大的材料对哪些成型有利?为什么? 对材料的拉伸有利。因为 n 值表征了塑性成形中材料硬化的程度,n 值大的 材料,同样变形程度下,真实应力会增加的更多。

板料拉伸实验

板料拉伸实验一、实验目的学会金属板料力学性能测试的基本方法及根据板料力学性能实验所得性能参数分析板料的冲压性能。

二、实验原理金属板料的冲压性能试验方法大致可分为两类:一类是基本性能试验,如拉伸试验、硬度试验、金相试验等;另一类是特定工艺性能试验,如反复弯曲试验、拉楔试验、杯突试验等。

板料拉伸实验是一种重要的基本性能实验。

通过试验可得到板料的强度、刚度、塑性等一系列力学性能参数,这些参数可以间接反映出板料的冲压工艺性能。

影响板料冲压工艺性能的主要力学性能指标是:屈强比σs/σb、均匀伸长率δb、硬化指数n、板厚方向性系数r和板平面方向性Δr值。

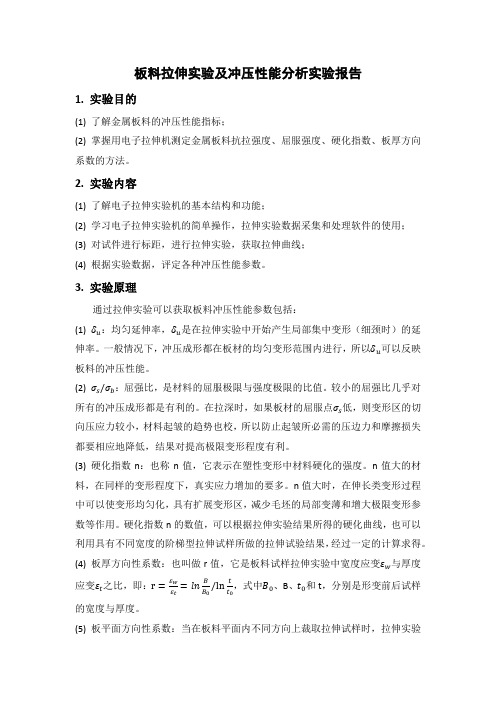

图1标准试样图A o=b o t o A o—标准截面积试验所用试样应按《金属拉力试验法》的规定将板料加工成标准试件,如图1所示。

三、实验设备、材料和工具1、万能材料试验机(WE-300型)一台。

2、Q235, 08F,铝等板料沿纤维方向的纵向、横向及45º方向,按标准试样图制成试样(各一件),画出标距并编号。

3、标准试样夹头、游标卡尺、活动扳手、一字旋具等常用工具各一把。

四、实验内容及步骤1、了解万能材料试验机的结构、原理、使用方法及注意事项。

2、用游标卡尺测量试样的标距l0、截面尺寸b o和t o ,算出截面积A o及伸长率为20%的标距1,并记入表1中。

3、将试件安装在万能材料试验机上,绘图纸装在绘图滚筒上,并调整好画笔的位置。

4、给试样逐步加载,并注意观察试样及指示针的变化情况:当万能材料试验机的刻度尺上的读数指针指到预定的20%伸长率时,:应立即停止加载,测量试样的截面尺寸,并记入表3-1中;同样当试样屈服时和试样达到缩颈时,均应立即停止加载,读取试样的标距长度,并测量截面尺寸,记入表3-1中;随后再慢慢加载直至试样断裂为止,取下试样测量断裂后标距11和断裂处的截面尺寸b 1和t 1,并将数据记录表1中。

表1 实验结果记录表5、重复步骤(2)~(4),完成其它试样的实验。

拉伸实验报告总结

拉伸实验报告总结引言:拉伸实验是材料力学性能研究中常用的一种实验方法,通过对材料进行拉伸,了解其受力性能和变形行为。

拉伸实验报告总结了实验的目的、方法、数据处理以及得出的结论,为进一步研究提供了有价值的参考。

目的:本次拉伸实验的目的是研究所用材料的拉伸性能,包括抗拉强度、屈服强度、延伸率等指标,以及材料的变形行为,从而评估其可行性和适用性。

方法:1. 实验材料准备:选取相应材料的试样,按照相关标准制备成指定尺寸的样品。

2. 实验设备准备:根据拉伸实验要求,配置拉伸试验机,确保设备的准确性和稳定性。

3. 样品加载:将试样放置在拉伸试验机上,并根据要求调整试样的夹具,保证试样受力均匀、稳定。

4. 实验过程:根据预设拉伸速度开始实验,并记录下拉伸力和伸长量的实时数据。

5. 数据处理:计算拉伸强度、屈服强度和延伸率,并绘制应力-应变曲线。

结果与分析:根据实验数据,我们可以得到应力-应变曲线,从而分析材料的力学性能表现。

1. 拉伸强度:拉伸强度是材料在断裂之前所能承受的最大拉伸应力。

通过拉伸实验,我们可以得到材料的拉伸强度,并将其与其他同类材料进行对比,评估材料的强度性能。

2. 屈服强度:屈服强度是指材料在拉伸过程中出现塑性变形开始的应力。

通过应力-应变曲线的分析,可以准确得到材料的屈服强度,并评估其塑性变形能力。

3. 延伸率:延伸率反映了材料在拉伸过程中的延展性能。

它是指材料在断裂之前伸长的长度与原始长度之比。

通过延伸率的测量,我们可以了解材料的延展性,并判断其适用性。

结论:通过本次拉伸实验,我们得出了以下结论:1. 根据应力-应变曲线分析,所用材料的拉伸强度较高,具备较好的强度性能。

2. 材料的屈服强度属于常见范围内,具备一定的塑性变形能力。

3. 材料的延伸率较高,具备较好的延展性能。

我们的实验结果表明所用材料在拉伸方面具备良好的性能,在相关领域有广泛的应用前景。

但是,在实际应用中,还需考虑材料的其他性能指标,例如耐磨性、耐腐蚀性等,以全面评估其可行性和适用性。

拉伸和冲压实验报告

拉伸和冲压实验报告1. 引言拉伸和冲压是金属材料力学性能测试中常用的方法。

拉伸实验旨在测试金属的延展性和抗拉强度,而冲压实验主要用于评估金属板材的塑性变形和强度。

本实验将通过拉伸和冲压实验,探究不同金属材料的力学性能特点。

2. 实验目的1. 理解拉伸和冲压实验的基本原理和方法;2. 测试不同金属材料的延展性、抗拉强度、塑性变形和强度等性能。

3. 实验步骤3.1 拉伸实验1. 选择需要测试的金属材料,制备标准试样;2. 将试样夹在拉伸试验机上;3. 在一定速度下施加拉力,记录载荷-位移曲线;4. 根据曲线计算试样的抗拉强度、屈服点等力学性能。

3.2 冲压实验1. 制备金属板材试样;2. 将试样固定在冲压机中;3. 设置合适的冲孔模具和冲压载荷;4. 进行冲压操作,记录冲压过程中的载荷、位移和时间等数据;5. 根据数据分析试样的塑性变形和强度等性能。

4. 实验结果与分析4.1 拉伸实验结果经过拉伸实验得到不同金属材料的载荷-位移曲线,并计算力学性能指标。

以材料A为例,其载荷-位移曲线呈现出强度逐渐增加的趋势,直至发生断裂。

通过计算,得到材料A的抗拉强度为XXX,屈服点为XXX。

4.2 冲压实验结果通过冲压实验,可以观察到不同材料在冲压过程中的形变和破裂情况。

以材料B为例,经过冲压操作后,试样发生了明显的塑性变形,没有出现断裂现象。

通过分析数据,得到材料B的塑性变形程度为XXX,强度为XXX。

5. 结论通过本次拉伸和冲压实验,我们得出以下结论:1. 拉伸实验可以测试金属材料的抗拉强度和延展性;2. 冲压实验可以评估金属板材的塑性变形和强度;3. 不同金属材料具有不同的力学性能特点,需根据实际需求进行选择。

6. 实验总结通过本次实验,我们学习了拉伸和冲压实验的基本原理和方法,以及如何根据实验结果评估金属材料的力学性能。

实验过程中需要注意操作规范,保证实验结果的准确性。

对于进一步研究和应用金属材料具有重要的意义。

材料力学实验报告拉伸实验

材料力学实验报告拉伸实验一、实验目的材料力学拉伸实验的主要目的是测定材料在拉伸过程中的力学性能,如屈服强度、抗拉强度、延伸率和断面收缩率等。

通过这些性能指标,可以评估材料的质量和适用性,为工程设计和材料选择提供重要依据。

二、实验设备和材料1、万能材料试验机这是进行拉伸实验的核心设备,能够施加可控的拉伸力,并精确测量力和位移的变化。

2、游标卡尺用于测量试样的原始尺寸,如直径和标距长度。

3、实验材料本次实验选用的材料为低碳钢和铸铁。

三、实验原理在拉伸实验中,将试样装夹在试验机的夹头之间,然后缓慢施加轴向拉伸力。

随着拉力的增加,试样会经历弹性变形、屈服、强化和断裂等阶段。

在弹性变形阶段,材料遵循胡克定律,应力与应变成正比。

当应力达到屈服点时,材料开始产生塑性变形,屈服阶段的特征是应力几乎不变而应变显著增加。

进入强化阶段后,材料抵抗变形的能力增加,直至达到抗拉强度,此时试样发生断裂。

通过测量拉伸过程中的力和位移数据,并结合试样的原始尺寸,可以计算出材料的各项力学性能指标。

四、实验步骤1、测量试样尺寸使用游标卡尺分别测量低碳钢和铸铁试样的直径和标距长度,测量多次取平均值以减小误差。

2、安装试样将试样的两端分别夹在试验机的上下夹头中,确保试样轴线与夹头中心线重合,以保证拉伸过程中受力均匀。

3、设置实验参数在试验机上设置拉伸速度、加载方式等参数。

4、开始实验启动试验机,缓慢施加拉伸力,观察试样的变形情况,并记录力和位移的数据。

5、观察屈服现象当低碳钢试样出现屈服时,注意观察屈服平台,记录屈服载荷。

6、直至试样断裂继续加载,直至试样断裂,记录最大载荷。

7、取下试样实验结束后,关闭试验机,取下断裂的试样。

8、测量断后尺寸使用游标卡尺测量试样断口处的最小直径和断后标距长度。

五、实验数据处理与结果分析1、低碳钢实验数据处理屈服强度:$σ_s = F_s / A_0$,其中$F_s$为屈服载荷,$A_0$为试样原始横截面积。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验5 板料拉伸实验及其冲压性能分析一、实验目的1.了解金属板料的冲压性能指标。

2.掌握用电子拉伸机测定金属板料抗拉强度、屈服强度、硬化指数、板厚方向性系数的方法。

二、实验原理板料的冲压性能是指板料对各种冲压加工方法的适应能力,板料冲压性能可以通过间接实验和直接实验方法获得。

拉伸实验可以获取板料冲压性能参数包括:1.均匀延伸率δu是在拉伸实验中开始产生局部集中变性(细颈时)的延伸率。

δuσσ2.屈强比/s b屈强比是材料的屈服极限与强度极限的比值。

较小的屈强比几乎对所有的冲压成型都是有利的。

3.硬化指数n硬化指数表示在塑性变性中材料硬化的强度。

由应力-应变关系n=s ek则有=+s eln ln lnk n4.板厚方向性系数r板厚方向性系数是板料试样拉伸实验中宽度应变w ε与厚度应变t ε之比,即00nln =l t w r b b LbL b εε=上式中B 0,B ,t 0,t 分别是变性前后试样的宽度与厚度。

5.板平面方向性系数当在板料平面内不同方向上裁取拉伸试样时,拉伸实验中所测得的各种机械性能、物理性能等也不一样,这说明在板材平面内的机械性能与方向有关,所以称为板平面方向性。

其程度可用差值r ∆表示()0904512r r r r ∆=+- 常用板厚方向性系数的平均值作为代表板材冲压性能的一项重要指标。

0904524r r r r ++=式中,r 0,r 45与r 90分别是板材的纵向、45°方向和横向上的板厚方向性系数。

三、实验内容1. 了解电子拉伸实验机的基本结构和功能2. 学习电子拉伸实验机的简单操作,拉伸实验数据采集和处理软件的使用3. 对试件进行标距,进行拉伸实验,获取拉伸曲线4. 根据实验数据,评定各种冲压性能参数四、实验数据处理及分析45°试样1试样的初始宽度B 0=12.42mm ,初始厚度t 0= 1.28mm则有初始时刻横截面积S 0:200012.42 1.2815.90B t mm S =⨯==图1.45°1号试样的拉伸曲线由实验测得负荷最大值为6.214kN ,此时试样的变形为12.013mm 。

1. 均匀延伸率δ⨯∆==⨯=012.013100%100%24.02%50u L L 2. 屈强比1) 强度极限b σ()()δσ---+⨯⨯+⨯====⨯⨯=⨯333600001050.0012.0310484.951015.906.21450.0010b F L L F FL MPa S L S L S2) 屈服极限s σ由实验数据可知,当试样处于屈服极限时,负荷为5.168kN ,变形为1.226mm ,则有s σ:()()33360000 5.1681050.00 1.50.0022610333.051015.9010s F L L F FLMPa S L S L S δσ---+⨯⨯+⨯====⨯⨯⨯=则屈强比sbσσ为 333.050.687484.95s b σσ==3) 硬化指数在试样屈服阶段近似等距地选取5点,如下表所示表1.45°-1号:负荷-变形由()000F L S L L F S s +D ==及000lnln L L LL L e +D ==,得应力应变关系如下表所示表2.45°-1号:σ-ε表3.45°-1号:ln σ-ln ε对表3数据进行线性拟合有:ln 0.184ln 6.465e d =+相关系数R=0.999878,故硬化指数n=0.184。

4) 板厚方向性系数当引伸计变形为7.5mm 时,此时试样的宽度为:7.511.64L mm b mm D ==则板厚方向性系数r()04510012.42lnln11.640.866507.511.64ln ln5012.2=4t w b r b b Lb L εε-==+=⨯⨯45°试样2试样的初始宽度B 0=12.42mm ,初始厚度t 0= 1.28mm则有初始时刻横截面积S 0:200012.42 1.2815.90B t mm S =⨯==图2.45°2号试样的拉伸曲线实验测得负荷最大值为6.222kN ,此时试样的变形为11.396mm 。

1. 均匀延伸率δ⨯∆==⨯=011.396100%100%22.79%50u L L 2. 屈强比1) 强度极限b σ()()δσ---+⨯⨯+⨯====⨯⨯=⨯333600001050.0011.4010484.511015.906.22250.0010b F L L F FL MPa S L S L S2) 屈服极限s σ由实验数据可知,当试样处于屈服极限时,负荷为5.418kN ,变形为2.271mm ,则有s σ:()()33360000 5.4181050.00 2.50.0027110359.171015.9010s F L L F FL MPa S L S L S δσ---+⨯⨯+⨯====⨯⨯⨯=则屈强比sbσσ为359.170.741484.51s b σσ== 3) 硬化指数在试样屈服阶段近似等距地选取5点,如下表所示。

表4.45°-2号:负荷-变形由()000F L S L L F S s +D ==及000lnln L L LL L e +D ==,得应力应变关系如下表所示表5.45°-2号: σ-ε表6.45°-1号:ln σ-lnε对表6数据进行线性拟合有:ln 0.185ln 6.501e d =+相关系数R=0.999895,故硬化指数n=0.185。

综合45°两个试样有硬化指数n=0.1854) 板厚方向性系数当引伸计变形为7.5mm 时,此时试样的宽度为:7.511.80L mm b mm D ==则板厚方向性系数r()04520012.42lnln11.800.578507.511.80ln ln5012.2=4t w b r b b Lb L εε-==+=⨯⨯综合45°两个试样有板厚方向性系数r=0.7220°试样1试样的初始宽度B 0=12.44mm ,初始厚度t 0= 1.38mm则有初始时刻横截面积S 0:200012.44 1.3817.17B t mm S =⨯==图3.0°1号试样的拉伸曲线实验测得负荷最大值为6.330kN ,此时试样的变形为12.099mm 。

1. 均匀延伸率012.09914100%100%24.20%50u L L δ⨯=⨯∆==2. 屈强比1) 强度极限b σ()()δσ---+⨯⨯+⨯====⨯⨯=⨯333600001050.0012.09910457.951015.906.33050001.0b F L L F FL MPa S L S L S2) 屈服极限s σ由实验数据可知,当试样处于屈服极限时,负荷为5.240kN ,变形为1.878mm ,则有s σ:()()33360000 5.2401050.00 1.50.0087810316.711017.1710s F L L F FLMPa S L S L S δσ---+⨯⨯+⨯====⨯⨯⨯=则屈强比sbσσ为 316.710.692457.95s b σσ== 3) 硬化指数在试样屈服阶段近似等距地选取5点,如下表所示。

表7.45°-1号:负荷-变形由()000F L S L L F S s +D ==及000lnln L L LL L e +D ==,得应力应变关系如下表所示表8.45°-1号:σ-ε表9.45°-1号:ln σ-ln ε对表9数据进行线性拟合有:ln 0.210ln 6.463e d =+相关系数R=0.992542,故硬化指数n=0.210。

4) 板厚方向性系数当引伸计变形为7.5mm 时,此时试样的宽度为:7.511.70L mm b mm D ==则板厚方向性系数r()0010012.44lnln11.700.782507.511.70ln ln5014= 2.4w t b b Lb L r b εε-==+⨯⨯=0°试样2试样的初始宽度B 0=12.48mm ,初始厚度t 0= 1.42mm则有初始时刻横截面积S 0:200012.48 1.4217.72B t mm S =⨯==图4.0°2号试样的拉伸曲线实验测得负荷最大值为6.210kN ,此时试样的变形为10.054mm 。

3. 均匀延伸率δ⨯∆==⨯=010.054100%100%20.10%50u L L 4. 屈强比1) 强度极限b σ()()333600001050.0010.05410420.851017.726.21050.0010b F L L F FL MPaS L S L S δσ---+⨯⨯+⨯====⨯=⨯⨯2) 屈服极限s σ由实验数据可知,当试样处于屈服极限时,负荷为5.071kN ,变形为2.020mm ,则有s σ:()()33360000 5.0711050.00 2.50.0002010297.711017.7210s F L L F FL MPa S L S L S δσ---+⨯⨯+⨯====⨯⨯⨯=则屈强比sbσσ为 297.700.707420.85s b σσ== 3) 硬化指数在试样屈服阶段近似等距地选取5点,如下表所示。

表10.45°-2号:负荷-变形由()000F L S L L F S s +D ==及000lnln L L LL L e +D ==,得应力应变关系如下表所示表11.45°-2号: σ-ε表12.45°-1号:ln σ-lnε对表12数据进行线性拟合有:ln 0.196ln 6.374e d =+相关系数R=0.999805,故硬化指数n=0.196。

综合0°两个试样有硬化指数n=0.2034) 板厚方向性系数当引伸计变形为7.5mm 时,此时试样的宽度为:7.511.66L mm b mm D ==则板厚方向性系数r()0020012.48lnln11.660.947507.511.66ln ln5014= 2.8w t b b Lb L r b εε-==+⨯⨯=综合0°两个试样有板厚方向性系数r=0.865 90°试样1试样的初始宽度B 0=12.36mm ,初始厚度t 0= 1.27mm则有初始时刻横截面积S 0:2000 1.2715.6692371.B t m S m =⨯==图5.90°1号试样的拉伸曲线实验测得负荷最大值为6.247kN ,此时试样的变形为11.531mm 。