典型零件加工案例

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

典型零件加工案例

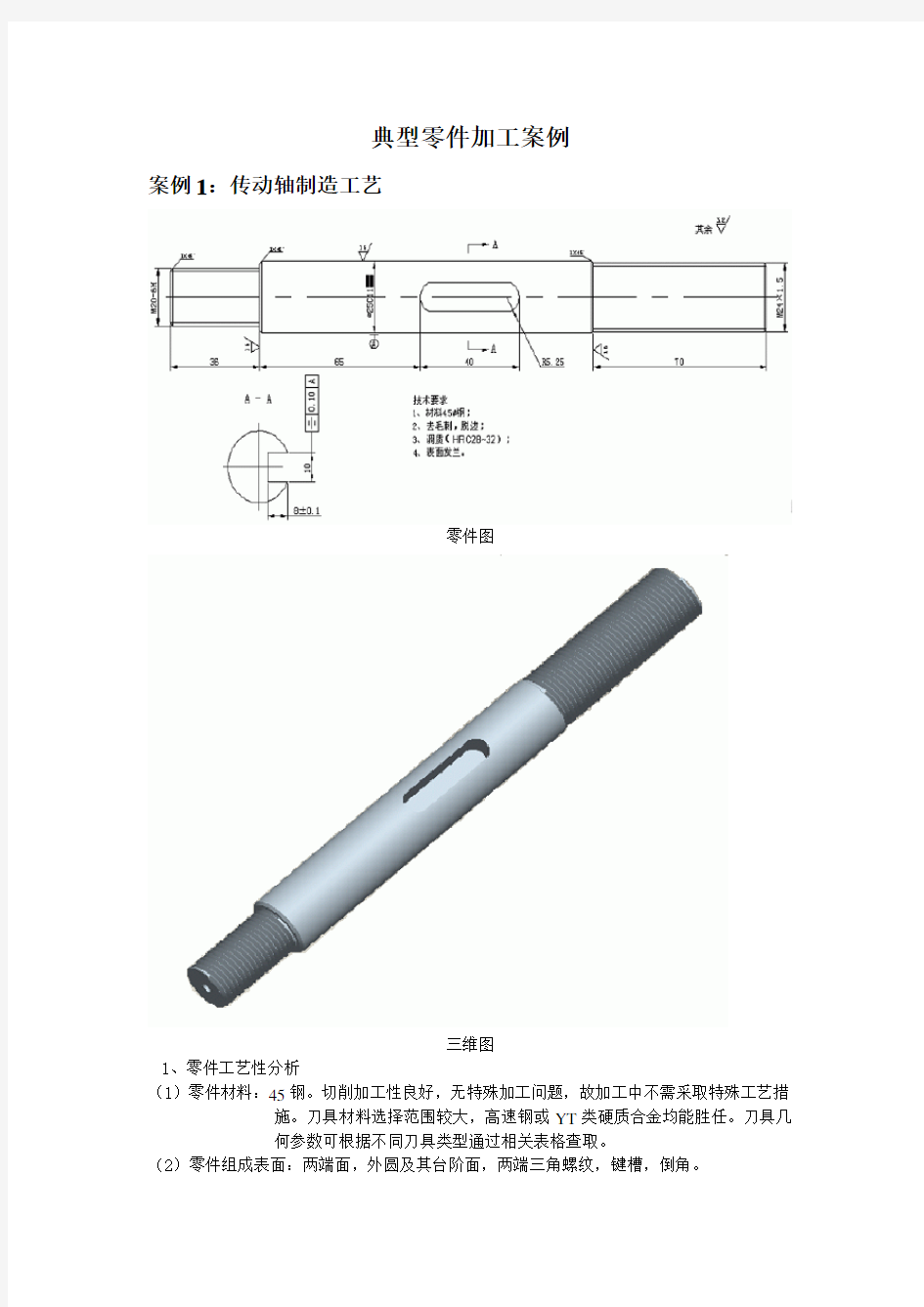

案例1:传动轴制造工艺

零件图

三维图

1、零件工艺性分析

(1)零件材料:45钢。切削加工性良好,无特殊加工问题,故加工中不需采取特殊工艺措施。刀具材料选择范围较大,高速钢或YT类硬质合金均能胜任。刀具几

何参数可根据不同刀具类型通过相关表格查取。

(2)零件组成表面:两端面,外圆及其台阶面,两端三角螺纹,键槽,倒角。

(3)主要表面分析:Ф25外圆表面用于支承传动件,为零件的配合面及工作面。

(4)主要技术条件:Ф25外圆精度要求:IT7 粗糙度要求Ra1.6µm。它是零件上主要的基

准,两端螺纹应与之保持基本的同轴关系,键槽亦与之对称。(5)零件总体特点:长径比达12为较典型的细长轴

2、零件工艺设计

(1)毛坯选择

按零件特点,可选棒料。根据标准,比较接近并能满足加工余量要求,可选Ф28mm,245mm。

(2)零件各表面终加工方法及加工路线

①主要表面可能采用的终加工方法:按IT7级精度,Ra1.6µm,应为精车或磨削。

②选择确定:按零件材料、批量大小、现场条件等因素,并对照各加工方法特点及

适应范围确定采用磨削。

③其它表面终加工方法:结合主要表面加工及表面形状特点,各回转面采用半精车,

键槽采用铣削。

④各表面加工路线确定:Φ25外圆:粗车—半精车—磨削;其余回转面:粗车—半精车;

键槽:铣削。

(3)、零件加工路线设计

①注意把握工艺设计总原则。加工阶段可划分为粗、半精、精加工三个阶段;工序不宜过于集中(细长轴,刚度差,易变形)亦不宜太分散(中批生产,位置精度亦应保证)。

②以机加工艺路线作主体。以主要表面加工路线为主线,穿插次要表面加工。

③穿插热处理。考虑轴细长等因素,将调质处理安排于粗加工之后进行。

④安排辅助工序。热处理前安排中间检验。检验前,铣削后去毛刺。

⑤调整工艺路线。对照技术要求,在把握整体的基础上作相应调整。

(4)选择设备、工装

①设备选择车削采用卧式车床;铣削采用立式铣床;磨削采用外圆磨床。

②工装选择零件粗加工采用一顶一夹安装,半精、精加工采用对顶安装,铣键

槽采用V形架安装。夹具主要有三爪卡盘、顶尖(拨盘)、V形架等。

刀具有90º偏刀,中心钻,外螺纹车刀,键槽铣刀,麻花钻,硬质合

金顶尖,砂轮等。量具选用有外径千分尺,游标卡尺,螺纹环规等。(5)工序尺寸确定

本零件加工中,大部分工序尺寸为第一类工序尺寸,求解原则为由后往前推,依

次弥补(外表面用加,内表面用减)余量获得,并按经济精度给出公差。

本零件加工中第二类工序尺寸为铣槽尺寸(典型的中间工序尺寸),求解尺寸链如

下:

(铣键槽工序尺寸)

解该尺寸链可得铣槽时应保证的工序尺寸A

(6)填写工艺文件(工艺过程卡)

3、零件加工仿真(链接加工仿真)案例2:小轴零件制造工艺

零件图

三维图

1、零件工艺性分析

(1)零件材料:45钢。切削加工性良好,刀具材料及几何参数取值原则同案例1。

(2)零件组成表面:外圆表面(Ф36,Ф26),端面及台阶面,通槽、键槽、退刀槽等,小孔(轴向、径向)、顶尖孔、定位坑等,倒角。

(3)主要表面分析:Ф26外圆表面既为基准面又为工作面。

(4)主要技术条件:Ф26外圆表面本身的圆度公差为0.01mm;轴台阶面与Ф26外圆中心线的垂直度保证0.015mm;10×47通槽中心面对Ф26外圆轴线的对称度保证0.04mm;6mm键槽的中心平面对Ф26外圆的对称度保证0.04mm;Ф6小孔的轴线对10mm通槽对称平面的垂直度保证0.1mm。零件需经调质处理,保证硬度HRC28~32。

2、零件制造工艺设计

(1)毛坯选择:因零件的阶梯外圆直径差较小,选择棒料,按零件尺寸确定毛坯尺寸

Ф40×135mm。

(2)基准及安装方案分析:Ф26外圆为零件主要定位基准,且不少表面均与它有位置精度要求,粗加工可采用一夹一顶安装方案,半精、精加工应采用对顶安装方案。加工时10mm通槽、6mm键槽,为保证其与Φ26的对称度,定位主要基准亦应为Φ26中心,可选V形块作主要定位件。加工14mm通槽及Φ6小孔时,则以10mm通槽作定位基准,保证零件图中位置精度要求。

(3)加工方法确定:Φ26外圆表面终加工方法可选择磨削。由于各槽与Φ26外圆有较高的位置精度要求,为确保铣槽时有较好的定位基准质量,在铣槽前先粗磨Φ26外圆,最后通过精磨使Φ26外圆达到图纸要求。Φ26外圆及零件上其它回转面粗、半精加工均采用车削。槽采用铣削加工,键槽加工中铣槽深度尺寸的确定方法同案例1此处从略。

Φ6小孔采用钻削加工

(4)零件加工方案(见小轴零件加工工艺规程)

(资源库中轴类零件)

3、零件加工仿真(链接小轴零件加工仿真)

案例3:支承块制造工艺

零件图

三维图

1、零件工艺性分析

(1)零件材料:45钢。切削加工性良好。刀具材料及几何参数选择同案例1。

(2)零件组成表面:两端面,外圆面,中间孔及沉孔,安装孔,侧面,十字槽,倒角等。(3)零件结构分析:两端面起支承作用,光度要求高,轴向尺寸在安装后通过配磨保证两件等高。轴向尺寸小,为典型的盘类零件。

(4)主要技术条件:端面粗糙度要求Ra0.4µm两端面保证平行。

2、零件工艺设计

(1)毛坯选择按零件形状及要求,可选棒料。

(2)基准及安装方案分析该零件的主要基准无疑为两端面,安装孔及十字槽等表面加工均为端面作定位基准,侧表面位置,孔的中心考虑精度要求不高,且该零件为单件生产,采用划线确定;两平面的平行度则采用互为基准的方法保证。

(3)零件表面加工方法按端面Ra0.4µm的要求,其终加工方法选择精磨。为确保零件安装平整,安装孔应与端面垂直,在加工安装孔,铣十字槽前先粗磨好平面,孔及槽等表面加工后再精磨平面。侧面采用铣削,安装孔采用钻削,中间孔及沉孔可采用车削。

(4)零件机加工艺路线

下料—车—车—平磨—划线—钻—铣侧面—铣槽—去毛刺—平磨

(5)设备、工装选择

该零件加工所选设备有卧式车床、铣床、立式铣床、钻床、平磨等。零件安装用夹具选择主要有三爪卡盘、虎钳、磁力吸盘等。刀具选择时注意定尺寸刀具的尺寸对应,不通孔加工应用盲孔车刀。量具选用游标卡尺。

(6)填写工艺文件

支承块工艺过程卡

3、零件加工仿真(链接零件加工仿真动画)

案例4:连接盘制造工艺