《公差原则》PPT课件

合集下载

第三章 3.2 公差原则

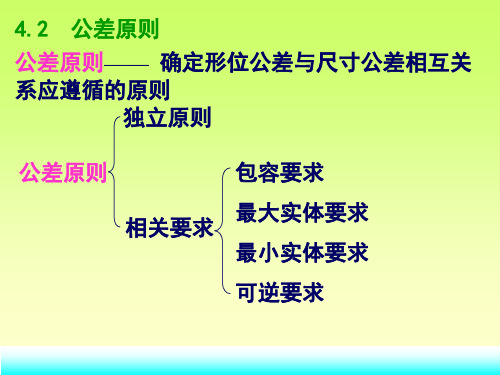

要素实际(组成)要素有关,即几何公差值随被测要素实际(组成) 要素的变动而改变。

按两者关系的不同,相关要求又分为包容要求和最大实体 要求。

1.包容要求

(1)包容要求的涵义。

包容要求是尺寸要素的非理想要素不得违反其最大实体边界

的一种尺寸要素要求。

该理想形状极限包容面的尺寸等于最大实体尺寸时称为最大实体 边界。

独立原则主要应用于以下几个方面。

(1)根据不同的功能要求给出几何公差和尺寸公差,且两者之间没 有联系的要素。

例如,印刷机的滚筒,其功能要求是圆柱度精度高,才能保证印 刷清晰,而对尺寸精度无严格要求,且尺寸精度对印刷质量影响不大。

若采用独立原则规定较小的圆柱度公差值和较大的尺寸公差值, 既可使加工经济,又能满足功能要求。

同时,销轴的提取组成要素的局部尺寸不得小于最小实体 尺寸。

根据包容要求的合格条件可知:

当轴的实际(组成)要素处处均为最大实体尺寸35mm时, 几何误差必须是零,其作用尺寸才不会超过最大实体边界;

当轴的实际(组成)要素偏离最大实体尺寸为 (35−)mm时,

其偏离量 即为几何误差的允许值,如图3.5(c)所示;

其偏离量 即为垂直度误差的允许值,如图3.6(c)所示;

当内孔的实际(组成)要素处处均为最小实体尺寸

20.025mm时,垂直度误差允许达到最大值0.025mm,如图3.6(d) 所示。

由此可见,采用包容要求时,图样上给定的尺寸公差具有综合 控制被测要素的实际(组成)要素变动和几何误差的双重职能。

3.2 公差原则

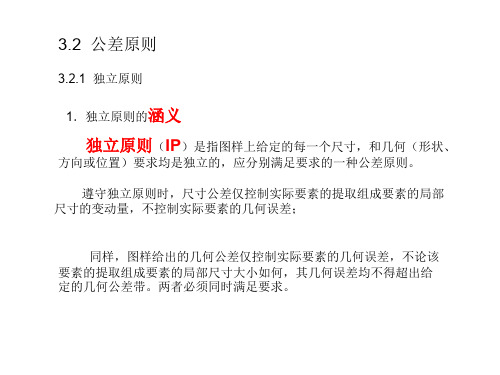

3.2.1 独立原则

1.独立原则的涵义 独立原则(IP)是指图样上给定的每一个尺寸,和几何(形状、

方向或位置)要求均是独立的,应分别满足要求的一种公差原则。

按两者关系的不同,相关要求又分为包容要求和最大实体 要求。

1.包容要求

(1)包容要求的涵义。

包容要求是尺寸要素的非理想要素不得违反其最大实体边界

的一种尺寸要素要求。

该理想形状极限包容面的尺寸等于最大实体尺寸时称为最大实体 边界。

独立原则主要应用于以下几个方面。

(1)根据不同的功能要求给出几何公差和尺寸公差,且两者之间没 有联系的要素。

例如,印刷机的滚筒,其功能要求是圆柱度精度高,才能保证印 刷清晰,而对尺寸精度无严格要求,且尺寸精度对印刷质量影响不大。

若采用独立原则规定较小的圆柱度公差值和较大的尺寸公差值, 既可使加工经济,又能满足功能要求。

同时,销轴的提取组成要素的局部尺寸不得小于最小实体 尺寸。

根据包容要求的合格条件可知:

当轴的实际(组成)要素处处均为最大实体尺寸35mm时, 几何误差必须是零,其作用尺寸才不会超过最大实体边界;

当轴的实际(组成)要素偏离最大实体尺寸为 (35−)mm时,

其偏离量 即为几何误差的允许值,如图3.5(c)所示;

其偏离量 即为垂直度误差的允许值,如图3.6(c)所示;

当内孔的实际(组成)要素处处均为最小实体尺寸

20.025mm时,垂直度误差允许达到最大值0.025mm,如图3.6(d) 所示。

由此可见,采用包容要求时,图样上给定的尺寸公差具有综合 控制被测要素的实际(组成)要素变动和几何误差的双重职能。

3.2 公差原则

3.2.1 独立原则

1.独立原则的涵义 独立原则(IP)是指图样上给定的每一个尺寸,和几何(形状、

方向或位置)要求均是独立的,应分别满足要求的一种公差原则。

第三章3.2公差原则

20mm时,孔轴线的垂直度误差允许值为给定的0.05mm,此时其作用 尺寸不会小于实效尺寸;

当孔的提取组成要素的局部尺寸偏离最大实体尺寸(20+)

mm时,孔轴线的垂直度误差允许超过给定的0.05mm,可达到 (0.05+ mm),如图3.9(c)所示,为垂直度公差补偿值;

当孔的提取组成要素的局部尺寸处处均为最小实体尺寸

如图3.4所示销轴,

图3.4 独立原则

标注的尺寸公差仅控制提取组成要素的局部尺寸的变动量,

即销轴的实际(组成)要素只能在34.975~35mm变动; 同样,图中标注的直线度公差仅控制轴线的直线度误差。

不论销轴的实际(组成)要素为34.975~35mm的何值,其轴 线的直线度误差 t均不得超出给定的以0.02mm为直径的公差带。

遵守包容要求时,表示提取组成要素不得超越最大实体边界 (MMB),其局部尺寸不得超出最小实体尺寸(LMS),即零件的合 格条件为

对孔: 对轴:

Dm≥DMMS=Dmin Da≤DLMS=Dmax dm≤dMMS= dmax da≥dLMS= dmin

(3.3)

式中,Dm、dm分别为孔、轴的作用尺寸;

类似的例子还有测量平台的平面度公差与其厚度的尺寸公差,高 速飞轮安装孔的尺寸公差与外表面的同轴度公差,以及滑块工作面的尺 寸公差与平行度公差等。

(2)当配合精度要求很高,其尺寸精度可以通过分组装配或调整 等方法来保证,而对几何公差将提出很严要求的要素。

例如,滚动轴承内外圈滚道与滚动体的装配间隙,可通过选择滚 动体的直径尺寸来保证,而对滚道的形状则给定较严的公差。

时几何公差可得到最大补偿,即尺寸公差全部补偿给几何公差。

② 关联要素遵守最大实体要求。

如图3.9(a) 所示,孔的理想 形状极限包容面 为直径等于 19.95mm且与 基准平面A保持 垂直的实效边界,

当孔的提取组成要素的局部尺寸偏离最大实体尺寸(20+)

mm时,孔轴线的垂直度误差允许超过给定的0.05mm,可达到 (0.05+ mm),如图3.9(c)所示,为垂直度公差补偿值;

当孔的提取组成要素的局部尺寸处处均为最小实体尺寸

如图3.4所示销轴,

图3.4 独立原则

标注的尺寸公差仅控制提取组成要素的局部尺寸的变动量,

即销轴的实际(组成)要素只能在34.975~35mm变动; 同样,图中标注的直线度公差仅控制轴线的直线度误差。

不论销轴的实际(组成)要素为34.975~35mm的何值,其轴 线的直线度误差 t均不得超出给定的以0.02mm为直径的公差带。

遵守包容要求时,表示提取组成要素不得超越最大实体边界 (MMB),其局部尺寸不得超出最小实体尺寸(LMS),即零件的合 格条件为

对孔: 对轴:

Dm≥DMMS=Dmin Da≤DLMS=Dmax dm≤dMMS= dmax da≥dLMS= dmin

(3.3)

式中,Dm、dm分别为孔、轴的作用尺寸;

类似的例子还有测量平台的平面度公差与其厚度的尺寸公差,高 速飞轮安装孔的尺寸公差与外表面的同轴度公差,以及滑块工作面的尺 寸公差与平行度公差等。

(2)当配合精度要求很高,其尺寸精度可以通过分组装配或调整 等方法来保证,而对几何公差将提出很严要求的要素。

例如,滚动轴承内外圈滚道与滚动体的装配间隙,可通过选择滚 动体的直径尺寸来保证,而对滚道的形状则给定较严的公差。

时几何公差可得到最大补偿,即尺寸公差全部补偿给几何公差。

② 关联要素遵守最大实体要求。

如图3.9(a) 所示,孔的理想 形状极限包容面 为直径等于 19.95mm且与 基准平面A保持 垂直的实效边界,

公差原则

区别 4 实效尺寸的作用是控制作用尺寸的边界 尺寸 . 6) 最大实体边界与实效边界 用来限制实际要素的理想边界, MMB 用来限制实际要素的理想边界,MMVB 是控制关联实际要素的理想边界. 是控制关联实际要素的理想边界.

4.2.2独立原则 4.2.2独立原则 尺寸公差与形位公差各自独立, 尺寸公差与形位公差各自独立,测量时分别 满足各自的公差要求. 满足各自的公差要求. 因独立原则时尺寸与形位误差检测较为方便, 因独立原则时尺寸与形位误差检测较为方便, 故应用广泛. 故应用广泛. 实际尺寸: 实际尺寸:dmin(Dmin)≤da(Da) ≤ dmax(Dmax) 形位误差: 形位误差:f(φf)≤t(φt) 轴径在φ30mm~ φ29.979mm ~ 之间 直线度误差均不允许超过

4.2.5最小实体原则 4.2.5最小实体原则 最小实体原则--指被测要素的实际轮廓应 最小实体原则--指被测要素的实际轮廓应 -- 遵守最小实体实效边界(LMVB) 遵守最小实体实效边界(LMVB)的一种公差 原则. 原则. 当实际尺寸偏离最小实体尺寸时, 当实际尺寸偏离最小实体尺寸时,允许形位 误差值超出其给定的公差值. 误差值超出其给定的公差值. 被测要素的合格条件为: 被测要素的合格条件为: 轴:dfi≥dLV 孔:Dfi≤DLV

4)最小实体实效边界(LMVB) 最小实体实效边界(LMVB) 尺寸为最小实体实效尺寸的边界 孔:DLV=DL+t形位 =Dmax+t L 轴:dLV=dL-t形位 =dmin-t M

5)作用尺寸与实效尺寸的区别 5)作用尺寸与实效尺寸的区别 区别1 区别1 图样给出了{ 实效尺寸是定值 --- 图样给出了{ 尺寸 公差 形位公差 } 随尺寸, 作用尺寸是变量 --- 随尺寸,形位误差 而变动 . 区别 2 实效尺寸在一批零件中是唯一的, 实效尺寸在一批零件中是唯一的,作用 尺寸则有很多个 . 区别 3 当零件实际尺寸要求处于 MMS 且形位误 差达到最大值时, 差达到最大值时,作用尺寸 = 实效尺寸

第四章3公差原则

Ø12

-0. 05

ø0.04 M

A

包容要求与最大实体要求

包容要求 轴

公差原则含义

dm ≤dMMS=dmax da ≥dLMS=dmin Dm≥DMMS=Dmin Da≤DLMS=Dmax

1.平面度 如图4-3平面度误差及其评定结果。

3.圆度 如图4-4是零件圆截面实际轮廓的圆度误差 及评定结果。

其它还有圆柱度误差、位置误差等。

4.3.2 检测原则

由于零件的结构形式多样,形位误差的项目又较

多,所以检测方法也很多。国标《形状和位置公差检

测规定》规定了形位误差检测的五条原则,这些原则 是各种检测方案的概括。 检测时根据被测对象的特点和有关条件,按照国 标规定可选出最合理的检测方案线 刀口尺

实际线

HOME

光隙小时,按标准光隙估读间隙大小, 光隙大时(>20μm),用厚薄规测量。

测量坐标值原则

几何要素的特征总是可以在坐标中反映出来, 用坐标测量装置(如三坐标测量仪、工具显微 镜)测得被测要素上各测点的坐标值后,经数 据处理就可获得形位误差值。该原则对轮廓度、 位置度测量应用更为广泛。如图所示,用测量 坐标值原则测量位置度误差。

最大实体要求应用举例(一)

如图所示,该轴应满足下列要求: 实际尺寸在Ø19.7mm~Ø20mm之内; 实际轮廓不超出最大实体实效边界,即其体外作用尺寸不大于最 大实体实效尺寸dMMVS=dMMS+t=20+0.1=20.1mm 当该轴处于最小实体状态时,其轴线直线度误差允许达到最大值, 即等于图样给出的直线度公差值(Ø0.1mm)与轴的尺寸公差 直线度/mm (0.3mm)之和Ø 0.4mm。 Ø0.1 M

-0. 05

ø0.04 M

A

包容要求与最大实体要求

包容要求 轴

公差原则含义

dm ≤dMMS=dmax da ≥dLMS=dmin Dm≥DMMS=Dmin Da≤DLMS=Dmax

1.平面度 如图4-3平面度误差及其评定结果。

3.圆度 如图4-4是零件圆截面实际轮廓的圆度误差 及评定结果。

其它还有圆柱度误差、位置误差等。

4.3.2 检测原则

由于零件的结构形式多样,形位误差的项目又较

多,所以检测方法也很多。国标《形状和位置公差检

测规定》规定了形位误差检测的五条原则,这些原则 是各种检测方案的概括。 检测时根据被测对象的特点和有关条件,按照国 标规定可选出最合理的检测方案线 刀口尺

实际线

HOME

光隙小时,按标准光隙估读间隙大小, 光隙大时(>20μm),用厚薄规测量。

测量坐标值原则

几何要素的特征总是可以在坐标中反映出来, 用坐标测量装置(如三坐标测量仪、工具显微 镜)测得被测要素上各测点的坐标值后,经数 据处理就可获得形位误差值。该原则对轮廓度、 位置度测量应用更为广泛。如图所示,用测量 坐标值原则测量位置度误差。

最大实体要求应用举例(一)

如图所示,该轴应满足下列要求: 实际尺寸在Ø19.7mm~Ø20mm之内; 实际轮廓不超出最大实体实效边界,即其体外作用尺寸不大于最 大实体实效尺寸dMMVS=dMMS+t=20+0.1=20.1mm 当该轴处于最小实体状态时,其轴线直线度误差允许达到最大值, 即等于图样给出的直线度公差值(Ø0.1mm)与轴的尺寸公差 直线度/mm (0.3mm)之和Ø 0.4mm。 Ø0.1 M