ansys冲击振动仿真步骤

基于ANSYS的压气机叶轮振动特性有限元仿真分析

算 时要求 :1压气机 叶轮结构形状复杂 , () 建模时应以不影 响其结

测试 。 但实验往往存在周期长 、 费用高等局限性 , 使其很难成为综

合性 、 多方案研究的应用手段圈 。所 以 , 采用有 限元法对压气机叶

轮或类似结构进行模态分析成为 当前最重要 的手段之一 。 但是 目

长 h为 3 mm、r 、mm、. n 和 l m 对 其 进 行 有 限 元 网格 划 2m l a 1 Bi 5 m

的建立

分, 限元模型的节点数和单元数 , 有 如表 1 所示 。

表 1不 同单 元 尺寸 对 应 单 元数 、 点 数及 二 阶固 有频 率 节

从表 2中的数据可以分析得到 , 转速的存在 , 增加 了相应 的 频率。对于同一 阶频率而言 , 转速越高 , 相应 的频率越高 ; 在同一 转速时 , 离心力对高阶频率的影响较低 阶频率的影响更大 。 表 3 1 O 0 r n时( 1 0 0/ mi O一3 节径对应频率 ( z ) H )

和 不 同节径 时的频 率 , 并根 据计 算 结果绘 制 了 C m bl图 , 出 了与 压 气机 叶轮 固有频 率 产生共 振 的 a pe l 找

转速 , 为压 气机 叶轮 的优化 设 计提供 了依 据 , 同时说 明采 用子 结构 分析 的 方 法可 以较 精确 地 获得 整 体 模 型的低 阶 固有频 率解 。 关键 词 : 压气 机叶轮 ; 振动特 性 , I 模态 分析 ; 子结构

和节点位移 向量 ,在此对应 的为叶轮的质量矩阵 、刚度矩 阵、 节点加速度 向量和节点位移 向量。 假定叶轮各个部位 的振动为频率 、 相位均相同的简谐运 动 ,

基于ANSYS的管道流致振动分析

基于ANSYS的管道流致振动分析1 前言核电站管道系统布置中,大量采用孔板作为节流装置或流量测量装置。

孔板对流体的扰动会导致局部回流和旋涡的出现,引起管内的局部压力脉动,从而造成管道系统出现振动和噪声,严重情况下会导致结构开裂和流体泄漏,造成巨大经济损失。

为从根本上避免孔板诱发振动对结构完整性的威胁,需要在设计阶段就充分考虑流致振动影响,但由于流致振动问题的复杂性和技术手段的限制,目前缺乏可以指导工程设计的通用研究成果。

由于管道流体作用在管道结构上的流体激励是随机的,必须采用随机振动分析方法对管道响应进行计算。

本文利用孔板诱发流体脉动压力的试验测量结果,采用ANSYS 软件的随机振动分析功能,对孔板扰流诱发的管道振动响应进行了计算,并分析了脉动压力的相关性对管道振动响应的影响。

由于ANSYS 软件的随机振动分析功能有些理论和使用上的限制,文中还介绍了使用ANSYS 软件计算管道流致振动响应过程中的一些特殊处理方法。

2 孔板诱发脉动压力的功率谱密度在用随机振动理论对孔板诱发的管道流致振动响应进行计算之前,需要获得作用在管道内壁的脉动压力功率谱密度函数(PSD)。

本文在实验测量结果的基础上,根据均方值与自功率谱密度的关系式,通过推导及假设获得了脉动压力场所有位置的自功率谱密度;互功率谱密度根据ANSYS 程序中的空间相关模型获得。

关于实验的具体描述见参考文献,关于激励模型的建立见参考资料。

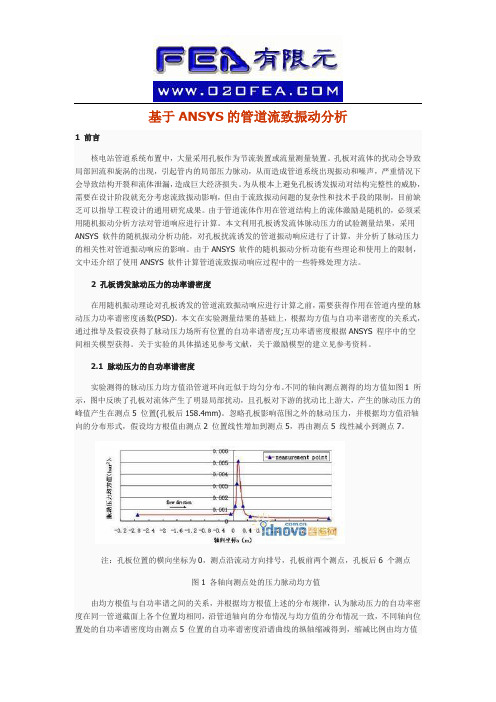

2.1 脉动压力的自功率谱密度实验测得的脉动压力均方值沿管道环向近似于均匀分布。

不同的轴向测点测得的均方值如图1 所示,图中反映了孔板对流体产生了明显局部扰动,且孔板对下游的扰动比上游大,产生的脉动压力的峰值产生在测点5 位置(孔板后158.4mm)。

忽略孔板影响范围之外的脉动压力,并根据均方值沿轴向的分布形式,假设均方根值由测点2 位置线性增加到测点5,再由测点5 线性减小到测点7。

注:孔板位置的横向坐标为0,测点沿流动方向排号,孔板前两个测点,孔板后6 个测点图1 各轴向测点处的压力脉动均方值由均方根值与自功率谱之间的关系,并根据均方根值上述的分布规律,认为脉动压力的自功率密度在同一管道截面上各个位置均相同,沿管道轴向的分布情况与均方值的分布情况一致,不同轴向位置处的自功率谱密度均由测点5 位置的自功率谱密度沿谱曲线的纵轴缩减得到,缩减比例由均方值沿管道的轴向分布确定。

电机多转速下振动噪声瀑布图仿真流程

Maxwell 2019 R1新功能

电机多转速下振动噪声瀑布图仿真流程ANSYS China

2019年4月

电机多转速ERP(等效辐射功率)Level Waterfall 仿真流程

多转速下电磁激振力模态叠加法计算多

转速下结构谐响应多转速ERPL瀑布图

步骤1:新建Workbench工程,导入Maxwell工程文件,拖入谐响应模块

步骤2:打开Maxwell模块的Geometry标签,对转速/求解时间进行变量设置

步骤3:对转速进行参数化扫描设置

步骤4:设置DesignXplorerSetup

步骤5:取出定子齿尖部分,对其进行加密剖分

步骤6:开启谐波力计算选项,勾选定子齿尖

步骤7:在Maxwell模块的Solution标签点右键updata刷新数据

步骤8:谐响应模块导入定子铁心机壳三维模型,双击打开谐响应模块Setup标签,设置系统单位

步骤9:创建定子齿尖内表面Named Selection

步骤10:点击B5下的Imported Romate Loads标签,并按下图设置,然后右键Generate Romate Loads,软件会导入多个转速的电磁力载荷,并自动完成Analysis Setup设置

步骤11:选中定子安装孔并施加Fixed Support 约束

步骤12:创建定子机壳外表面Named Selection

步骤13:B6处添加ERP Level Waterfall Diagram计算,并施加于定子机壳外表面

步骤14:完成材料属性和mesh设置,在B5处右键选择solve开始计算

步骤15:计算结束后查看ERP Level Waterfall Diagram。

4振动分析ANSYS算例

4振动分析ANSYS算例UNIT 4 振动分析ANSYS应⽤实例【ANSYS应⽤实例4.1】桥梁结构的振动模态分析【ANSYS应⽤实例4.2】卫星结构的振动模态分析学习要点:【ANSYS应⽤实例4.3】⼤型模锻液压机机架的振动模态分析(3梁2⽴柱的3D结构)【ANSYS应⽤实例4.1】桥梁结构的振动模态分析针对静⼒分析ANSYS算例中的⼩型铁路钢桥的桁架结构,进⾏振动模态的分析和计算。

【建模要点】X采⽤【ANSYS应⽤实例 1.2】中的模型和相应的约束条件,在此基础上采⽤命令< ANTYPE,2>设置模态分析类型、采⽤命令< MODOPT >设置分块Lanczos法进⾏模态分析;Y进⼊后处理,采⽤命令< SET,LIST >列出所计算出的前各阶固有频率,然后采⽤命令< ANMODE >以动画⽅式显⽰每⼀阶固有频率所对应的振型。

解答:以下为基于ANSYS图形界⾯(GUI)的菜单操作流程;注意:符号“→”表⽰针对菜单中选项的⿏标点击操作。

1 基于图形界⾯的交互式操作(step by step)⾸先利⽤【ANSYS应⽤实例1.2】中已建⽴的模型和相应的约束条件,即前8步,在此基础上完成模态分析如下。

(1)~(8)与【ANSYS应⽤实例1.2】完全相同。

(9)设置分析类型为模态分析Main Menu: Solution → Analysis Type → New Analysis → ANTYPE: Modal →OK(10) 采⽤分块Lanczos法提取前10阶模态Main Menu: Solution → Analysis Type → Analysis Options → Mode extraction method: Block Lanczos , No.of modes to extract: 10 → OK → OK(11)求解Main Menu: Solution → Solve → Current LS →(弹出⼀个对话框)OK →(求解完成后,弹出⼀个对话框Solution is done!)Close →(关闭信息⽂件右上⾓的X)/ STATUS Command(12)列出前10阶固有频率Main Menu: General Postproc → List Results → Detailed Summary前10阶固有频率如下:***** INDEX OF DATA SETS ON RESULTS FILE *****SET TIME/FREQ LOAD STEP SUBSTEP CUMULATIVE1 49.674 1 1 12 74.797 1 2 23 156.97 1 3 34 200.44 1 4 45 253.34 1 5 56 280.88 1 6 67 322.24 1 7 78 359.48 1 8 89 382.20 1 9 910 449.79 1 10 10(13)对于线型单元(如杆、梁)按实体效果进⾏显⽰(以3倍⽐例)Utility Menu: PlotCtrls → Style → Size and Shape → ESHAPE: [9]ON, SCALE:3 → OK(14)调⼊第⼀阶固有频率Main Menu: General Postproc → Read Results → First Set(15)在显⽰时将变形形状与原型⼀起显⽰Utility Menu: Plot → Results → Deformed Shape → KUND: Def+undeformed →OK(16)以动画⽅式显⽰对应的阵型Utility Menu: PlotCtrls → Animate → Mode Shape → No. of frames to create: 10 , Time delay(seconds): 0.5 ,Display Type: DOF solution , Def+undeformed → OK(18) 退出系统ANSYS Utility Menu: File → Exit…→ Save Everything → OK桥梁结构的第1阶振型及第10阶振型见图4-1及图4-2。

ANSYS谐响应分析实例-振动电机轴分析

AnsysWorkBench11.0振动电机轴谐响应分析最小网站长:kingstudio最小网Ansys 教程频道为您打造最IN 的教程/1.谐响应分析简介任何持续的周期载荷将在结构系统中产生持续的周期响应(谐响应)。

谐响应分析是用于确定线性结构在承受随时间按正弦(简谐)规律变化的载荷时的稳态响应的一种技术。

分析的目的是计算出结构在几种频率下的响应并得到一些响应值(通常是位移)对频率的曲线。

从这些曲线上可以找到“峰值”响应,并进一步观察峰值频率对应的应力。

该技术只计算结构的稳态受迫振动,而不考虑发生在激励开始时的瞬态振动。

(见图1)。

谐响应分析使设计人员能预测结构的持续动力特性,从而使设计人员能够验证其设计能否成功地克服共振、疲劳,及其它受迫振动引起的有害效果。

谐响应分析是一种线性分析。

任何非线性特性,如塑性和接触(间隙)单元,即使定义了也将被忽略。

分析中可以包含非对称系统矩阵,如分析在流体─结构相互作用中问题。

谐响应分析也可以分析有预应力结构,如小提琴的弦(假定简谐应力比预加的拉伸应力小得多)。

谐响应分析的定义与应用介绍:/ArticleContent.asp?ID=7852. 工程背景在长距离振动输送机、概率振动筛等变载荷振动机械中,由于载荷的变化幅度较大,且多为冲击或交变载荷,使得作为动力源与振动源的振动电机寿命大为缩短,其中振动电机阶梯轴的弹塑性变形又会中速振动电机的失效,故研究振动电机轴的谐响应,进而合理设计其尺寸与结构,是角决振动电机在此类场合过早失效的主要途径之一。

现以某型振动电机阶梯轴为分对象,振动电机属于将动帮源与振动源合为一体的电动施转式激振源,在振动电机轴两端分别装有两个偏心块,工作时电机轴还动两偏心块作顺转无能无力产生周期性激振力t sin F F 1ω=,其中为施加载荷,由些电机轴受到偏心块施加的变载荷冲击,极易产生变形和疲劳损坏,更严重者,当激振力的频率与阶梯轴的固有频率相等时,就会发生共振,造成电机严重破坏,故对电机进行谐应力分析很必要。

Ansys培训_随机振动分析汇总

DYNAMICS 11.0

A2

A3

Acceleration

A1 A4

F1

F2

F3

F4

Frequency

Workshop – 假定

• 和确定性谱分析不同,随机振动不能用瞬态动 力学分析代替. • 应用基于概率的功率谱密度分析,分析载荷作 用过程中的统计规律

DYNAMICS 11.0

Image from “Random Vibrations Theory and Practice” by Wirsching, Paez and Ortiz.

定义和目的

输入:

– 结构的自然频率和阵型 – 功率谱密度曲线

Training Manual

DYNAMICS 11.0

输出:

– 1s位移和应力 (用于疲劳分析).

• 载荷:

– 单点激励

Training Manual

• 得到结果:

– 相对或绝对的1s 输出 – 整体结构的结果,可以进行云图显示. – 1s位移, 速度或加速度

Training Manual

DYNAMICS 11.0

随机振动分析

随机振动分析流程

• • • • 插入一个PSD Base Excitation. 在弹出的PSD Base Excitation详情串口,选择新的PSD载荷. 选择带G的加速度PSD,单位G^2/Hz. 设置PSD曲线

Training Manual

打开, Tower.dsdb.

Training Manual

基于ANSYS_的固体火箭发动机振动工装仿真分析

科技与创新┃Science and Technology&Innovation ·82·2023年第14期文章编号:2095-6835(2023)14-0082-03基于ANSYS的固体火箭发动机振动工装仿真分析寇元超,宇文璋杰,陈寰宇,秦发浩(西安航天动力测控技术研究所,陕西西安710025)摘要:某型号发动机长近5000mm,远超滑台2500mm的尺寸,为了满足该型号发动机振动试验要求,设计了一套振动试验工装,分析其模态、给定试验条件下随机振动时的应变、位移及加速度值,验证其结构合理性。

仿真结果表明,据此设计出的工装满足试验需求。

此外,基于ANSYS的振动试验工装设计方法可以为后续类似结构设计提供参考。

关键词:ANSYS;固体火箭发动机;工装设计;振动试验中图分类号:V435.6文献标志码:A DOI:10.15913/ki.kjycx.2023.14.024固体火箭发动机在运输和工作过程中承受了各类振动与冲击载荷。

伴随着科技的不断发展,航天工业对固体火箭发动机的可靠性和环境适应性要求不断提高。

振动试验是目前考核发动机可靠性和环境适应性的有效途径,通过在振动台上进行不同条件的振动试验,不仅能够检验发动机是否满足使用过程中的振动条件,还能够暴露发动机在设计上的缺陷,从而为发动机设计优化提供依据。

为了完成振动试验,就需要使用振动工装将振动台的运动和能量传递至发动机上,其振动传递特性的好坏将直接决定发动机是否能够按照指定的条件完成振动试验。

因此,开展振动工装的动态响应分析对于固体火箭发动机振动试验具有非常重要的意义。

王红瑞等[1]对3种振动夹具进行了动态性能分析,并在过程中指出,基于动态特性设计的夹具能够更好地保证振动能量不失真地进行传递;刘晓晨等[2]在模态与振动传递特性理论基础之上进行了固体火箭发动机振动夹具的设计,并将结构进行动力学仿真计算与试验验证,证明了仿真分析能够在试验前预测夹具结构的动态特性,减少不合理结构的样机加工;王世辉等[3]对比分析了3种典型固体火箭发动机振动试验夹具在相同的典型宽频带激励条件下的振动响应,分析得出了影响振动试验夹具振动传递特性的主要因素。

ANSYS 高清晰 精品资料:第15章 随机振动和随机疲劳分析实例

第15章 随机振动和随机疲劳分析实例 谱分析是一种将模态分析的结果与一个已知的谱联系起来计算模型的位移和应力的分析技术,主要用于确定结构对随机载荷或随时间变化载荷(如地震、风载、海洋波浪、喷气发动机推力、火箭发动机振动等等)的动力响应情况。

谱是谱值与频率的关系曲线,它反映了时间—历程载荷的强度和频率信息。

谱分析分为:响应谱分析、动力设计分析方法(Dynamic Design Analysis Method ,DDAM)和功率谱密度(Power Spectral Density —PSD,也称为随机振动分析)。

其中,一个响应谱代表单自由度系统对一个时间—历程载荷函数的响应,它是一个响应与频率的关系曲线,其中响应可以是位移、速度、加速度、力等。

下面以一个梁—板壳结构在地震位移激励作用下的随机振动分析为例,来将讲解用ANSYS6.1进行随机振动分析的具体过程,对于其它类型的谱分析的基本分析步骤可参阅本书第10章。

15.1 问题描述某板—梁结构如图15.1所示,计算在Y方向的地震位移激励谱作用下整个结构的响应情况。

板—梁结构的基本尺寸如图13.1所示,地震谱如表15.1所示,其它材料属性和几何特性数据如下:图15.1 梁-板壳结构模型A3钢的材料特性:杨氏模量EX =2.1 E11 N/m 2,泊松比PRXY =0.3,密度DENS =7.8 E 3 Kg/m 3。

板壳:厚度=2E-3 m梁几何特性:截面面积=1.6E-5 m 2, 惯性矩=21.333E-12 m 4 , 宽度=4E-3 m ,高度=4E-3 m表15.1梁—板结构所受的谱表位移激励谱频率(Hz) 0.5 1.0 2.4 3.8 17 18 20 32 位移(×10-3m) 0.01 0.016 0.03 0.02 0.005 0.01 0.015 0.0115.2 建立模型跟所有在ANSYS6.1中进行的结构分析一样,建立本实例的有限元模型同样需要完成如下工作:指定分析标题,定义材料性能,定义单元类型,定义单元实常数,建立几何模型并进行有限元网格划分等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ansys冲击振动仿真步骤

ANSYS是一种广泛应用于工程仿真领域的软件,可以用于模拟和分析不同的物理现象。

在冲击振动仿真方面,ANSYS可以帮助用户进行动态响应分析、冲击载荷分析和振动分析等。

下面是一种常见的ANSYS冲击振动仿真步骤的详细说明。

步骤1:定义几何模型

步骤2:应用边界条件

根据实际情况,需要为模型定义适当的边界条件。

这包括将构件固定在需要的位置,并为受力部位施加适当的载荷条件。

边界条件通常包括初始位置、速度、加速度和约束等,这些条件对于仿真过程的准确性至关重要。

步骤3:选择材料特性

为了准确模拟冲击振动行为,需要选择合适的材料特性。

材料的弹性模量、密度和流变属性等信息需要提供。

这些信息可通过实验测定获得,也可以从材料数据手册中获取。

步骤4:网格划分

在进行仿真之前,需要对几何模型进行网格划分。

网格划分是为了将模型划分为小的离散单元,以便进行数值计算。

选择合适的网格划分方法和网格密度,以便于准确模拟振动行为。

步骤5:定义求解器

ANSYS提供了几种求解器,可以根据仿真模型的复杂性和实时性要求

来选择合适的求解器。

求解器的选择将直接影响仿真的结果和耗时。

常用

的求解器有稳态和非线性求解器。

步骤6:设置仿真参数

在进行仿真之前,需要设置合适的仿真参数。

这包括时间步长、仿真

时间、收敛判据和迭代次数等。

适当的仿真参数设置对于保证仿真过程的

准确性和有效性至关重要。

步骤7:进行冲击振动仿真

一切准备就绪后,可以进行冲击振动仿真。

通过启动求解器,ANSYS

将根据已定义的边界条件、材料特性、网格划分和仿真参数来计算模型的

响应。

步骤8:分析仿真结果

仿真完成后,需要对仿真结果进行详细分析。

ANSYS提供了各种工具

和图表,可以可视化地表示振动响应、应变分布和应力集中等信息。

通过

分析结果,可以评估模型的性能,并作出必要的设计和优化调整。

步骤9:优化设计

根据振动仿真结果,可以针对潜在问题进行优化设计。

通过优化材料、几何形状和边界条件等,可以改善模型的振动性能。

再次进行仿真验证,

直到满足设计要求为止。

步骤10:总结和报告

最后,需将仿真结果总结并生成报告。

报告中应包括模型的几何特征、边界条件、材料特性、仿真过程、结果分析和结论等。

这将为最终产品的

设计和性能评估提供重要参考。

综上所述,ANSYS冲击振动仿真步骤涉及了几何模型定义、边界条件

应用、材料特性选择、网格划分、求解器设置、仿真参数设置、仿真运行、结果分析、优化设计和报告撰写等内容。

通过这些步骤,可以更准确地模

拟和分析冲击振动现象,为产品设计和性能评估提供重要依据。