轧机动压油膜轴承润滑油量的计算

补充润滑脂加注量计算公式

补充润滑脂加注量计算公式润滑脂在机械设备中起着非常重要的作用,它能够减少摩擦、防止磨损、防止腐蚀,并且能够起到密封和防尘的作用。

然而,为了确保润滑脂能够发挥最佳的效果,我们需要正确地计算润滑脂的加注量。

本文将介绍补充润滑脂加注量计算公式及其相关知识。

首先,我们需要了解润滑脂的加注量计算公式。

润滑脂的加注量计算公式如下:润滑脂加注量 = (0.005 ×π× d × L) ÷ 1000。

其中,d为轴承内径(mm),L为轴承长度(mm),π为圆周率(3.14),0.005为润滑脂的加注量系数。

通过这个公式,我们可以根据轴承的内径和长度来计算出润滑脂的加注量。

这样可以确保润滑脂能够充分润滑轴承,并且不会造成过多的浪费。

接下来,我们来详细了解一下这个公式中的各个参数。

首先是润滑脂的加注量系数。

这个系数通常是由润滑脂的厂家提供的,它是根据润滑脂的性能和使用条件来确定的。

不同类型的润滑脂可能有不同的加注量系数,因此在计算润滑脂的加注量时,一定要使用正确的系数。

接下来是轴承的内径和长度。

这两个参数是确定润滑脂加注量的关键。

内径和长度越大,需要的润滑脂加注量也就越大。

因此,在使用润滑脂加注量计算公式时,一定要准确地测量轴承的内径和长度。

除了这个基本的计算公式外,还有一些其他因素也会影响润滑脂的加注量。

例如,轴承的转速、工作温度、工作环境等都会对润滑脂的加注量产生影响。

在实际使用中,我们还需要根据这些因素来对润滑脂的加注量进行修正。

此外,润滑脂的加注量还会受到润滑脂的老化和污染的影响。

当润滑脂老化或者受到污染时,它的润滑性能就会下降,这时就需要增加润滑脂的加注量,以确保轴承能够得到充分的润滑。

在实际使用中,我们通常会根据轴承的使用情况来确定润滑脂的加注量。

例如,对于高速运转的轴承,我们可能会增加润滑脂的加注量,以确保轴承在高速运转时能够得到充分的润滑。

而对于长时间停止运转的轴承,我们可能会减少润滑脂的加注量,以避免润滑脂的浪费。

轴承加油脂量计算公式

轴承加油脂量计算公式:

按轴承外径和宽度估算填充量的公式:Q=0.005*D*B。

按轴承内径估算填充量的公式:Q=0.01*d*B。

轴承第二次加脂量的估计公式:Q=0.005*d*B。

高速轴承填充量的估算公式:Q=0.001*K*d.*B。

Q -- 润滑脂填充量,cm3。

K-- 轴承尺寸系数。

d -- 轴承内径,mm。

D -- 轴承外径,mm。

d.-- 轴承平均直径,d.=0.5(D+d),mm。

B -- 轴承宽度,mm。

轴承(Bearing)是当代机械设备中一种重要零部件。

它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数(friction coefficient),并保证其回转精度(accuracy)。

按运动元件摩擦性质的不同,轴承可分为滚动轴承和滑动轴承两大类。

其中滚动轴承已经标准化、系列化,但与滑动轴承相比它的径向尺寸、振动和噪声较大,价格也较高。

滚动轴承一般由外圈、内圈、滚动体和保持架四部分组成,严格的说是由外圈、内圈、滚动体、保持架、密封、润滑油六大件组成。

主要具备外圈、内圈、滚动体就可定意为滚动轴承。

按滚动体的形状,滚动轴承分为球轴承和滚子轴承两大类。

根据轴承类型,添加油脂。

加脂量过大,会使摩擦力矩增大,温度升高,漏油污染环境,耗脂量增大;而加脂量过少,则不能获得可靠润滑而发生干摩擦。

一般来讲,适宜的加脂量为轴承内总空隙体积的:

零类轴承25%——40%;

精密轴承15%——25%

是指空间的百分比。

轧机动压油膜轴承润滑油量的计算

轴承 的轴 向流 量为 :

d = ad Q f

x z= d =

F g 2 Th o r i a e s s e fo lt m e rn i . e c o d n t y tm o i ' - i t baig

3 润滑油量的数值计算 方法

楔中充满液体介质 ; 3 液体介 质具有一定速 度。 ()

动压 油 膜 轴 承 的 组 成 主要 包 括 : 套 、 套 、 紧 衬 锥 锁

件、 密封 件 、 向承 载件 等 ( 图 1 。 轴 如 )

必须 建 立完 善 的油膜 轴 承 润 滑 系统 , 轴 承 自始 至 使

终在 全 液体 润滑 状态 下 工作 , 油膜 轴 承 的润滑 油 而

轧 机 油膜 轴承 是典 型 的流 体 动压 润 滑 轴 承 , 利 用 锥套 和衬 套 之 间 的间 隙形 成 合 理斜 楔 , 间充 满 中

收 稿 日期 :0 20 —0 2 1 - 1 4

图 1 油 膜 轴 承 组 成 图

Fi 1 The c ns iuts o lm m a i g. o tt e foi- be rng

32 7

太

原

科

技

大

学

学

—

报

—

21 0 2正

2 润滑油量 的理论计算方法

在轴承轴向间隙中取一微元流体 d ddd , V: xyz

假 设 流 体 是 匀 速 流 动 , 作 用 力 应 满 足 平 衡 则

条件 :

偏心率 ;

e —偏 心距 , i. — ml 1

p y一( &d p十d ) 一 dd p( k 7  ̄y+( r+d )xy=0 ( ) T dd 8 根据 牛顿 粘性定 律 :

动压轴承的工作原理和流体动力润滑理论

动压轴承的⼯作原理和流体动⼒润滑理论动压轴承的⼯作原理和流体动⼒润滑理论newmaker⼀、流体动⼒润滑理论的基本⽅程式根据两平⾏板相对运动,并假设油具有层流性质,已导出粘性定律和形成动压润滑的三个条件:假设:(1)流体具有层流性质,符合粘性定律(2)液体不可压缩,流量不变(3)平板沿Z ⽅向⽆限长,所以沿Z ⽅向没有流动,没有侧流1、油层速度分布2、润滑油流量润滑油在单位时间内流经任⼀剖⾯h 上的单位宽度⾯积上的流量3、动压轴承的基本⽅程式上式为计算⽆限长动压轴承的基本⽅程式。

讨论:1.由上式看出油压的变化与润滑油粘度、表⾯滑动速度和油膜厚度有关,利⽤上式可求出油膜各点的压⼒P,再根据压⼒分布求出油膜承载能⼒。

2.⽤⽅程解释油楔承载机理两滑动表⾯相互倾斜,并使其间油膜形成收敛状空间,该楔形空间形成压⼒变化。

a. h=h0 时,有极限压⼒值b. 在h0 ⾯左边h<h0 ,油压随X增⼤⽽减⼩,任⼀剖⾯油压都⼤于出⼝⼈油压。

c. 在h0 剖⾯右边h>h0 ,油压随X增⼤⽽增⼤,任⼀剖⾯处油液压⼒都⼤⼲该⼊⼝油压。

这样楔形空间中的油液能产⽣正压⼒平衡外载荷如果两板平⾏,油压沿X⽆变化不能形成3.三个条件收敛状的楔形空间;粘度;速度。

⼆、径向滑动轴承形成液体动⼒润滑的过程径向滑动轴承建⽴液体动⼒润滑的过程可分为以下三个阶段:1.轴的启动阶段2.不稳定运转阶段随着转速的提⾼,带⼈楔形中的油量也逐渐增加,油膜承载⾯积加⼤,因⽽摩擦阻⼒逐渐减少,于是轴颈⼜向左下⽅移动。

3.液体动⼒润滑运转阶段当转速n增加到⼀定值时,轴颈带⼊⾜够油量把两摩擦表⾯分开,形成承载油膜。

这时,油层内的压⼒已能⽀承外载荷,达到平衡的轴颈开始按液体摩擦状态⼯作,即进⼊稳定运转阶段。

三、径向滑动轴承的⼏何关系1.直径间隙2.相对间隙3.偏⼼距4.相对偏⼼率(end)(投稿) (2005-6-20,阅读3530次)查看更多相关⽂章:·滑动轴承设计参数的选择newmaker (2005-6-6)·机床主轴动压滑动轴承动态性能分析计算王天成黄鹏(2005-5-14)·液体摩擦动压向⼼滑动轴承newmaker (2004-12-29)·⾮液体滑动轴承的设计计算newmaker (2004-12-29)·滑动轴承的润滑newmaker (2004-12-29)·滑动轴承的轴⽡结构和轴承材料newmaker (2004-12-29)·滑动轴承的类型newmaker (2004-12-29)·滑动轴承减摩层的电镀新⼯艺重庆跃进机械⼚吴⽂俊(2004-12-25)·冲击脉冲法评价滚动轴承故障的系数⾃修正⽅法浙江⼤学黄海王晓萍张卫东(2004-12-4)·轴承钢的质量要求及其缺陷中国冶⾦报(2004-12-3)查看相关⽂章⽬录:。

轴承润滑油量计算及供油方式设计

轴承润滑油量计算及供油方式设计轴承润滑油量计算及供油方式设计轴承润滑油量计算滚动轴承润滑所需的油量在很大程度上取决于轴承类型、供油系统设计、润滑油类型等因素。

很难给出一个适合任何情况,具有广泛适用性的简单明了的公式。

具有油液自动传输功能的轴承(如角接触球轴承)所需油量大于不具有油液自动传输功能的轴承(如双列圆柱滚子轴承)所需油量。

尤其当速度性系数(n.dm)值较大时,其差异更明显。

通过大量实验,供油量Q的粗略计算公式如下:Q=WdB 式中 Q??供油量,mm3/hW??系数,0.01mm/hd??轴承内径,mmB??轴承宽度,mm然而,实际供油量还要在此数值基础上扩大4~20倍。

为了获得最佳润滑效果,还需通过实验来修正供油量多少。

供油方式设计对于高速旋转的轴承,为了可靠地将润滑油送入轴承内部,应十分重视供油方式(如喷嘴形式、安装位置等)的设计。

轴承润滑方式完全取决于轴承类型和配置方式。

对单列轴承而言,最佳润滑方式为从一边进入轴承内部。

喷嘴孔应与内环齐平,不能指向保持架。

尤其当轴承自身吸排油方向不易确定时(如角接触球轴承),润滑油必须按上述方向进入轴承内部。

若条件许可,润滑油最好经过一个特制喷管后再进入轴承内部。

喷管长度取决于轴承大小,直径为 0.5~1.0mm。

也允许把润滑油送到轴承外圈处。

在这种情况下,要注意察看润滑油是否进入了钢球与外圈之间形成的压力区域。

对双列轴承而言,润滑油必须从与外圈滚道边齐平的地方喷入轴承内部,以对轴承充分润滑。

当轴承外径介于150~280mm时,需要再增加一个喷嘴。

此外,为了防止在轴承底部形成油渣沉淀,需要安装一个泄油管,其长度大于5mm。

为了满足现代机床高速主轴对润滑系统的要求,对油-气集中润滑系统的各个参数还要作进一步详细而精确的研究。

这是因为:润滑油类型、润滑方法、润滑量以及轴承类型、轴承配置等因素均对轴承转速提高有着决定作用。

轴承润滑油量一般经验计算公式:5*轴承数量*轴承外径*轴承宽度/100000我一直用AGMA 14179-1和ISO14179-2算的,感觉算出来和实际试验差不多。

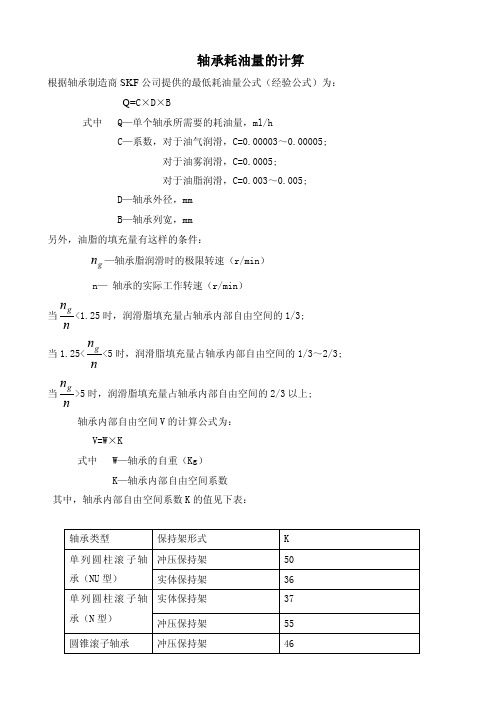

轴承干油润滑时耗油量的计算

轴承耗油量的计算根据轴承制造商SKF 公司提供的最低耗油量公式(经验公式)为:Q=C ×D ×B式中 Q —单个轴承所需要的耗油量,ml/hC —系数,对于油气润滑,C=0.00003~0.00005;对于油雾润滑,C=0.0005;对于油脂润滑,C=0.003~0.005;D —轴承外径,mmB —轴承列宽,mm另外,油脂的填充量有这样的条件:g n —轴承脂润滑时的极限转速(r/min )n — 轴承的实际工作转速(r/min ) 当n n g<1.25时,润滑脂填充量占轴承内部自由空间的1/3;当1.25<n n g<5时,润滑脂填充量占轴承内部自由空间的1/3~2/3; 当n n g>5时,润滑脂填充量占轴承内部自由空间的2/3以上;轴承内部自由空间V 的计算公式为:V=W ×K式中 W —轴承的自重(Kg )K —轴承内部自由空间系数其中,轴承内部自由空间系数K 的值见下表:举例说明:参数为95/145×24的深沟球轴承,实际工作转速为800~2000 r/min轴承内径为95mm ,则内径代号为19,查手册得到型号为6019系列,油脂润滑时的极限转速为4000 r/min ,重量为1.15Kg,查上表得,K=61,所以,轴承内部自由空间V=WK=1.15×61=70.15mlnn g=4000/(800~2000)=2~5, 故1.25<n n g <5 所以润滑脂填充量Q=V ×(1/3~2/3)=23.4~46.8ml而由轴承制造商SKF 公司提供的最低耗油量得:m i n Q =C ×D ×B=0.005×145×24=17.4ml/h。

设备维护保养用油量计算

设备维护保养用油量计算【引言】设备维护保养是保证设备正常运行、延长使用寿命的关键。

在维护保养过程中,用油的计算与选择至关重要。

本文将详细介绍设备维护保养用油的计算方法,并以实例进行分析,旨在为大家提供实用的指导。

【设备维护保养用油量的计算方法】1.润滑油的计算润滑油量的计算公式为:润滑油量= (设备轴承数量× 轴承润滑油容量+ 设备润滑点数量× 润滑点润滑油量)× 损耗系数2.冷却油的计算冷却油量的计算公式为:冷却油量= 设备冷却系统容量× 损耗系数3.其他油品的计算根据设备的具体情况,计算其他油品如液压油、传动油等的用量。

【实例分析】以一台某型号的机床为例,其润滑点共有10个,每个润滑点的润滑油量为200ml;冷却系统容量为20L。

根据上述公式,可计算出润滑油量为:润滑油量= (10 × 200ml + 20L)× 1.1(损耗系数)= 2420ml冷却油量= 20L × 1.1(损耗系数)= 22L【节省用油的策略】1.合理选择润滑油:根据设备工作环境、负荷能力等因素,选择合适的润滑油牌号和粘度。

2.定期检查油品质量:定期检查油品的颜色、粘度、杂质等,及时发现油品劣化现象,确保设备润滑效果。

3.优化润滑系统:对于存在泄漏、损耗较大的润滑系统,进行改造或更换,降低油品损耗。

4.加强设备维护保养培训:提高操作人员对设备保养知识的掌握程度,降低因操作不当导致的油品浪费。

【总结】设备维护保养用油量的计算是保证设备运行成本合理的关键。

通过对润滑油、冷却油等油品的计算和实例分析,本文为大家提供了实用的计算方法。

润滑数值计算方法 pdf

润滑数值计算方法润滑数值计算是润滑剂配方设计和润滑系统性能评估的重要环节。

合理的润滑数值计算有助于提高润滑剂的性能,降低能耗,减少设备磨损,延长设备使用寿命。

以下简要介绍润滑数值计算方法:一、润滑油黏度计算润滑油的黏度是衡量润滑油流动性能的重要指标。

润滑油黏度的计算通常采用动力黏度公式:μ = τ / (2πηr)其中,μ为润滑油的动力黏度(Pa·s),τ为剪切应力(Pa),η为润滑油的剪切速率(s-1),r为润滑油流动半径(m)。

二、润滑油膜厚度计算润滑油膜厚度是影响润滑效果的关键因素。

合理的润滑油膜厚度可以确保润滑油在摩擦表面形成良好的润滑膜,降低摩擦磨损。

润滑油膜厚度的计算公式为:h = (μ * V) / (2πηr)其中,h为润滑油膜厚度(mm),μ为润滑油的动态黏度(Pa·s),V为润滑油的体积流量(m³/s),η为润滑油的剪切速率(s-1),r为润滑油流动半径(m)。

三、润滑油泵压差计算润滑油泵压差是衡量润滑油泵输送能力的重要参数。

合理的润滑油泵压差可以确保润滑油在输送过程中保持良好的流动性。

润滑油泵压差的计算公式为:ΔP = (ρ * g * h) / (2πηr)其中,ΔP为润滑油泵压差(Pa),ρ为润滑油的密度(kg/m³),g为重力加速度(m/s²),h为润滑油泵出口与入口的高度差(m),η为润滑油的剪切速率(s-1),r为润滑油流动半径(m)。

四、润滑油冷却效果计算润滑油的冷却效果对于润滑系统的稳定运行至关重要。

润滑油冷却效果的计算通常采用热交换公式:Q = U * (T2 - T1)其中,Q为润滑油冷却效果(W),U为润滑油的热交换系数(W/(m²·K)),T1为润滑油的入口温度(K),T2为润滑油的出口温度(K)。

五、润滑油系统能耗计算润滑油系统的能耗主要包括润滑油泵的功耗、润滑油冷却器的功耗以及润滑油加热器的功耗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轧机动压油膜轴承润滑油量的计算薛亚文;王建梅;陶德峰;王尧;康建峰【摘要】为了研究轧机动压油膜轴承润滑油量的各种计算方法的准确性,给钢铁企业轧机油膜轴承润滑系统的设计提供理论参考。

给出了油膜轴承润滑油量的相关理论计算方法和经验公式,分析了影响油膜轴承润滑油量的具体因素,并且结合实例对给出的计算方法进行了对比分析。

计算结果表明:采用经验计算方法如根据轴承热平衡方程求润滑油量和根据轴承相对间隙及偏心率求润滑油量、数值计算方法以及理论计算方法的计算结果较为接近,能够满足生产要求;而根据生产中常用简化公式的经验计算方法所得结果精度较低。

%This paper studied the accuracy of the various calculation methods about lubrication oil amount of dynamic-pressure oil-film bearing in rolling mill and provided the references to the design of oil-film bearing lubrication systems of steel enterprises. The theoretical formulas and experience formulas of the lubrication oil amount were introduced and the factors that have effects upon the lubrication oil amount have been analyzed. In addition, the comparative analysis of all kinds of the computational methods was made to the example. The results show that the results of the experienced formulas, e. g. , oil amount from solving thermal equilibrium equation and oil amount according to bearing clearance and eccentricity, the numerical formula and the theoretical formula are close. These methods can meet the production requirement. However, the experienced formula commonly-used in production has lower accuracy.【期刊名称】《太原科技大学学报》【年(卷),期】2012(033)005【总页数】5页(P371-375)【关键词】油膜轴承;润滑油量;动压【作者】薛亚文;王建梅;陶德峰;王尧;康建峰【作者单位】太原科技大学机械工程学院,太原030024;太原科技大学机械工程学院,太原030024;太原科技大学机械工程学院,太原030024;太原科技大学机械工程学院,太原030024;太原科技大学机械工程学院,太原030024【正文语种】中文【中图分类】TG333轧机油膜轴承也称液体摩擦轴承,它与滚动轴承相比具有承载能力大、摩擦系数小、运转精度高、使用寿命长、速度范围宽、抗冲击能力强、结构紧凑等优点[1]。

目前,动压油膜轴承广泛应用于国内外热连轧机组,其性能直接影响到轧机的性能及整个生产线的生产。

要保持油膜轴承的良好使用性能,必须建立完善的油膜轴承润滑系统,使轴承自始至终在全液体润滑状态下工作,而油膜轴承的润滑油量是油膜轴承润滑系统各参数中的关键参数,润滑油量一经确定,润滑系统各元件参数便随之确定。

润滑油量就是轴承的补偿流量,即从轴承两端流出的侧泄量(轴向流量),它由两部分组成:一部分是承压区在油楔中压强作用下的侧泄量;另一部分是非承压区在供油压强作用下的侧泄量。

本文给出了润滑油量的计算公式,并且分析了影响润滑油量的相关因素。

1 动压油膜轴承工作原理及组成轧机油膜轴承是典型的流体动压润滑轴承,利用锥套和衬套之间的间隙形成合理斜楔,中间充满一定黏度的润滑油。

锥套旋转时,将润滑油代入斜楔,形成压力油膜承受轧机载荷。

动压效应的形成需要具备三个条件:(1)截面变化,形成斜楔;(2)斜楔中充满液体介质;(3)液体介质具有一定速度。

动压油膜轴承的组成主要包括:衬套、锥套、锁紧件、密封件、轴向承载件等(如图1)。

图1 油膜轴承组成图Fig.1 The constitutes of oil-film bearing1.衬套;2.锥套;3.轴向承载件;4.锁紧件;5.密封件2 润滑油量的理论计算方法在轴承轴向间隙中取一微元流体dV=dxdydz,假设流体是匀速流动,则作用力应满足平衡条件[2]:根据牛顿粘性定律:可计算得出流速为:油膜轴承轴向的液体流动不是匀速的,其平均流速为匀速的一半,即:轴承的轴向流量为:油膜厚度为:压强、相对偏心率、载荷、速度之间的关系如下式:轴承润滑油量由两部分组成(图2所示),在承载区上部,区间上计算求出:在承载区下部,区间上计算求出:轴承的全部润滑油量为:式中:Q——轴承润滑油量,L/min;D,L——轴颈的直径和轴承宽度,mm;δ——半径间隙,mm;r——轴承半径,mm;μ——润滑油动力粘度,Pa·s;v——轴承线速度,m/s;A——修正系数;ε——偏心率;e——偏心距,mm.图2 油膜轴承坐标图Fig.2 The coordinate system of oil-film bearing3 润滑油量的数值计算方法当润滑油在两固体表面之间作层流运动时,其雷诺方程[3]为:对于稳态工况下的轴承,假设润滑油为不可压缩流体,在等温状态下无量纲化的雷诺方程为:其中各无量纲参数为:任一点油膜压力的有限差分计算公式:单位长度的润滑油量:沿圆周积分求得润滑油量:无量纲化后的无量纲表达式:采用矩形积分公式离散上述公式得:计算程序框图如图3.式中:η0——入口处润滑油的黏度,Pa·s;p ——油膜压力,MPa.图3 数值计算方法程序框图Fig.3 The program chart of numerical calculating method4 润滑油量的经验计算方法方法一:根据轴承的热平衡方程求润滑油量[4]:方法二:根据轴承相对间隙及偏心率求润滑油量:方法三:生产中常用简化公式:式中:P——轴承载荷,kg;f——轴承摩擦系数;k——轴承座散热系数;△t——油通过轴承的实际温升,℃;γ——油的比重,kg/L;c——油的比热,kcal/kg·℃;Ø——轴承相对间隙,mm;s——轴承半径间隙,mm.5 实例计算本文根据某实验室轧机动压油膜轴承的参数(如表1所示),采用不同的计算方法对润滑油量进行了计算,结果如表2所示。

由计算结果可知:理论计算方法与经验计算方法一、二相比,其计算结果偏小,其相对误差分别为7.67%和13.70%;与数值计算方法相比,其计算结果偏大,相对误差为4.49%.相对其他计算方法,经验计算方法三考虑因素较少,计算结果精确度较低,理论计算方法与其计算结果偏差较大,相当误差为22.59%.经验计算方法一、二分别从不同的角度对润滑油量进行计算,所得结果相对理论计算方法和数值计算方法偏大,会造成浪费,但能够保证生产安全。

总体来看,经验计算方法一、二、数值计算与理论计算所得结果相近,最终润滑油量取2.6 L/min。

在实际生产中,一般根据最大工作速度和最大载荷计算出最大润滑油量,润滑系统的流量取最大润滑油量的1.2 到1.25 倍。

表1 油膜轴承的主要参数Tab.1 the main parameters of oil-film bearing参数数值载荷25 t转速1 000 r/min润滑油牌号460轴承半径间隙0.1 mm轴承直径220.2 mm轴承长度165.0 mm表2 计算结果Tab.2 the calculating results计算方法润滑油量(L/min)理论计算方法2.452数值计算方法2.342经验计算方法一2.640经验计算方法二2.788经验计算方法三1.8986 结论(1)油膜轴承的润滑油量受轧制制度、轴承自身几何参数、工作环境共同影响,如图4所示。

因此,润滑油量应根据生产中的具体工况来确定。

(2)轴承的载荷和运行速度对润滑油量影响最大,尤其在高速、高载荷的工况下影响更大。

温度与压力对润滑油的黏度有影响,从而影响润滑油量。

(3)润滑油量与载荷、运行速度、轴承间隙和偏心率成正比,与润滑油黏度成反比。

另外,润滑油量随轴承宽径比的增大而减小。

宽径比增大,则润滑油轴向流动阻力增大,油膜压力梯度降低,会使得润滑油量降低。

图4 润滑油量的影响因素Fig.4 The influencing factors of lubricating oil amount参考文献:[1]郭溪泉.现代大型轧机油膜轴承[M].北京:机械工业出版社,1998.[2]董宝力.油膜轴承供油量的一种理论计算方法[J].山西机械,2001(1):18-20.[3]王建梅.大型轧机油膜轴承润滑性能与运行行为研究[D].太原:太原理工大学,2009.[4]陈玉明等.轧机动压油膜轴承润滑系统的设计及使用[J].一重技术,1996(2):25-27.[5]申铁生.油膜轴承供油量计算[J].太原重型机械学院学报,2002,23(S0):44-46.[6]黄庆学.轧机轴承与轧辊寿命研究及应用[M].北京:冶金工业出版社,2007.[7]冯健.轧机油膜轴承润滑系统[J].太原科技大学学报,2006,27(S0):57-58.[8]张敬芳,郝尚清.轧机油膜轴承动压润滑系统的组成及其功能特征[J].太原科技大学学报,2006,27(S0):76-78.[9]赵渭良,韩英利.热连轧机组油膜轴承对润滑系统的要求[J].液压与气动,2007(9):62-64.[10]段丽娟,刘云.轧机油膜轴承润滑系统设计浅析[J].一重技术,2007(6):31-32.[11]ALMQVIST T,ALMQVIST A,A Comparison Between Computational Fluid Dynamic and Reynolds Approaches for Simulating Transient EHL Line Contacts[J].Tribology International,2004,37:61-69.[12]DOWSON D.A Generalized Reynolds Equation for Fluid Film Lubrication[J].International Journal of Mechanical Science,1962,4:10-13.[13]杨汇荣,轧机静-动压油膜轴承结构和性能[J].机械管理开发,2006(5):6-7.。