生物有机肥生产工艺

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对生物有机肥生产工艺选择的几个问题的思考

李典亮1,谢放华2

(11金信化工有限公司,冷水江 417506;21湘潭大学化学工程系,湘潭 411105)

摘 要:本文介绍了生物有机肥的特点及发展前景,描述了生产生物有机肥的几种生产工艺,并对各生产工艺进行比较。

关键词:生物有机肥;标准;造粒;有效活菌数

中图分类号:S144 文献标识码:B 文章编号:100220616(2004)0420044203

收稿日期:2003205212

作者简介:李典亮,工程师,主要从事生物有机肥料产品的开发与生产。

生物有机肥产品质量的关键指标是产品的有效活菌数,而产品生产工艺选择又是影响产品活菌数量的重要环节。选择合适的生产工艺,不仅可以缩短生产流程,降低生产成本,而且可以提高产品质量,增加产品存放时间,使产品较好地推向市场,从而提高企业经济效益。

1 生物有机肥产品质量标准及工艺要求

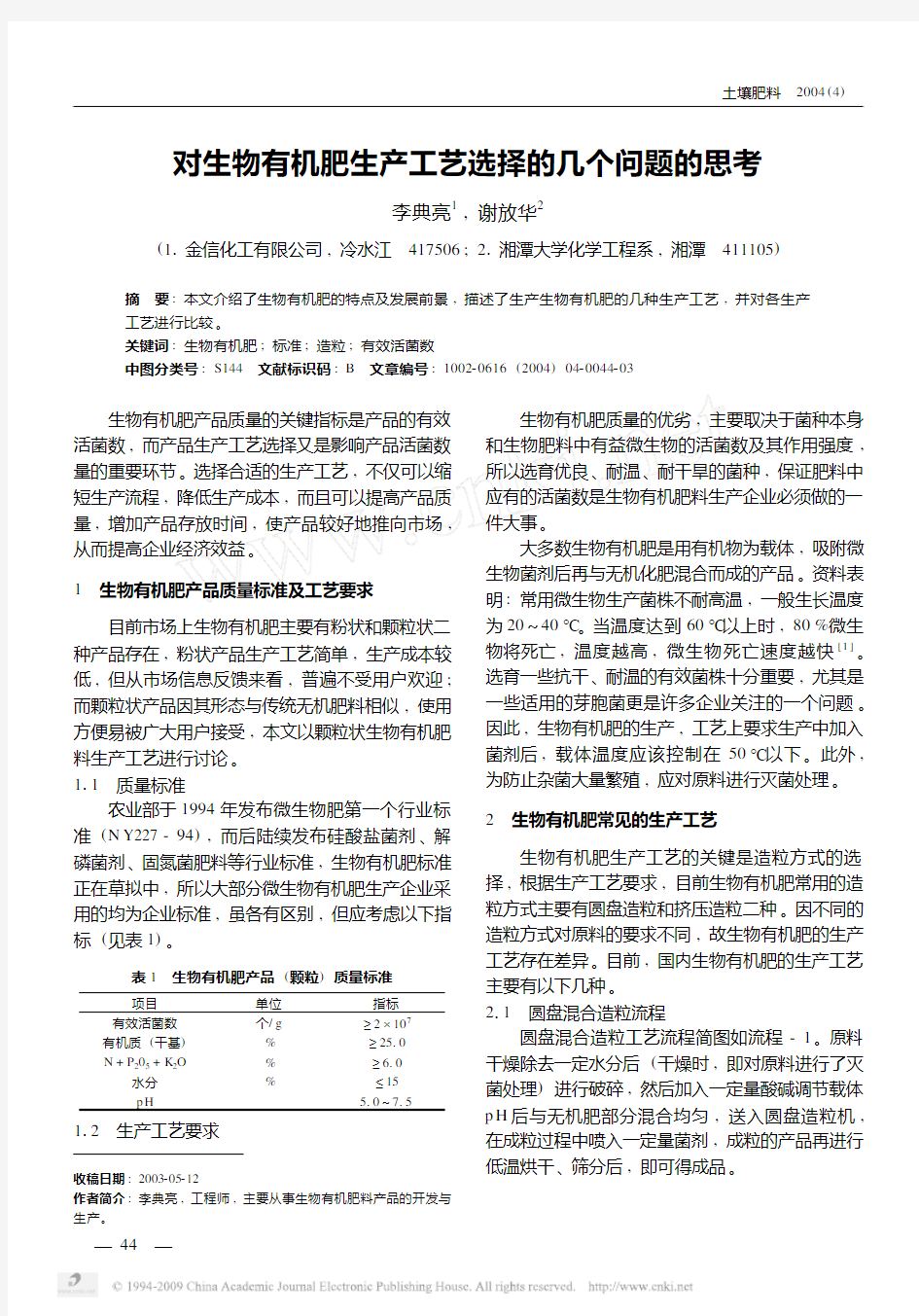

目前市场上生物有机肥主要有粉状和颗粒状二种产品存在,粉状产品生产工艺简单,生产成本较低,但从市场信息反馈来看,普遍不受用户欢迎;而颗粒状产品因其形态与传统无机肥料相似,使用方便易被广大用户接受,本文以颗粒状生物有机肥料生产工艺进行讨论。111 质量标准

农业部于1994年发布微生物肥第一个行业标

准(N Y227-94),而后陆续发布硅酸盐菌剂、解磷菌剂、固氮菌肥料等行业标准,生物有机肥标准正在草拟中,所以大部分微生物有机肥生产企业采用的均为企业标准,虽各有区别,但应考虑以下指标(见表1)。

表1 生物有机肥产品(颗粒)质量标准

项目单位

指标有效活菌数个/g

≥2×107有机质(干基)

%≥2510N +P 205+K 2O

%≥610水分

%

≤15p H

510~715

112 生产工艺要求

生物有机肥质量的优劣,主要取决于菌种本身

和生物肥料中有益微生物的活菌数及其作用强度,所以选育优良、耐温、耐干旱的菌种,保证肥料中应有的活菌数是生物有机肥料生产企业必须做的一件大事。

大多数生物有机肥是用有机物为载体,吸附微生物菌剂后再与无机化肥混合而成的产品。资料表明:常用微生物生产菌株不耐高温,一般生长温度为20~40℃。当温度达到60℃以上时,80%微生物将死亡,温度越高,微生物死亡速度越快[1]。选育一些抗干、耐温的有效菌株十分重要,尤其是一些适用的芽胞菌更是许多企业关注的一个问题。因此,生物有机肥的生产,工艺上要求生产中加入菌剂后,载体温度应该控制在50℃以下。此外,为防止杂菌大量繁殖,应对原料进行灭菌处理。2 生物有机肥常见的生产工艺

生物有机肥生产工艺的关键是造粒方式的选择,根据生产工艺要求,目前生物有机肥常用的造粒方式主要有圆盘造粒和挤压造粒二种。因不同的造粒方式对原料的要求不同,故生物有机肥的生产工艺存在差异。目前,国内生物有机肥的生产工艺主要有以下几种。211 圆盘混合造粒流程

圆盘混合造粒工艺流程简图如流程-1。原料干燥除去一定水分后(干燥时,即对原料进行了灭菌处理)进行破碎,然后加入一定量酸碱调节载体p H 后与无机肥部分混合均匀,送入圆盘造粒机,在成粒过程中喷入一定量菌剂,成粒的产品再进行低温烘干、筛分后,即可得成品。

—

44—土壤肥料 2004(4)

流程-

1

流程-1 圆盘混合造粒工艺流程

212 混合后挤压造粒流程

混合后挤压造粒流程简图如流程-2。原料干燥到含水量低于10%后,破碎,

然后与酸碱调节剂、无机化肥、微生物菌剂混合均匀后,送入造粒机造粒,过筛后即得产品。流程-2

流程-2 混合后挤压造粒工艺流程

213 挤压造粒后喷加菌剂流程

挤压造粒后喷加菌剂流程简图如流程-3。工艺流程与混合后挤压造粒基本相同,但微生物菌剂的加入是在成粒后。流程-3

流程-3 挤压造粒后喷加菌剂工艺流程

214 菌剂粒子与化肥粒子分开造粒后再混合流程

菌剂粒子与化肥粒子分开造粒后再混合流程简

图如流程-4。为了减少化肥对微生物菌剂的影响,先将载体与菌剂造粒后,存放至中间料仓,再与载体和无机肥造粒后的粒子混合,最后得产品。流程-4

流程-4 分开造粒工艺流程

3 各生产工艺的比较

各种生产工艺的比较主要从装置投资,过程控制及产品质量等几个方面进行对比。

311 装置投资

从工艺流程知道,上面四个流程在造粒前设备完全相同,占地面积大致相同,故投资的差别主要取决于造粒机,同样以1万t/a 规模生产能力为

例,圆盘造粒机为4000~5000元/套,而挤压造粒

机一般为5万元/台,低温干燥机为1215万元/套。所以从投资上看,流程-1投资最大,其次为流程-4,流程-2、流程-3投资基本相同,但如果流

程-1中低温干燥机不增加,而与原料干燥机共用,则流程-1的投资最省。312 过程控制

根据设备厂家提供的数据及生产经验,挤压造粒(对辊挤压或环模辗压)过程温升不大,虽然随着连续生产时间的延长,设备受压面因磨擦而会使温度升高,但由于物料在设备内停留时间相当短,物料温升一般小于5℃,故生产过程中工艺指标容易控制。而圆盘造粒,成粒后产品的烘干,需严格控制干燥温度,尽可能避免干燥物料温度超过

60℃,因此过程控制较难。

对于流程-3,产品成粒后再喷菌剂,这样虽可减少菌剂因造粒而部分死亡,但喷菌剂时,很难

做到菌剂均匀加入,且容易造成菌剂喷至物料范围以外,造成菌剂浪费,从而增加生产成本。同时,成粒后再加菌剂,易造成产品水分超标,产品强度下降等。313 产品质量

—

5

4—土壤肥料 2004(4)