RT工艺

RT探伤工艺详解

α= η - θ ,

η= sin-1 [Disinθ/(DO-2F)]。 θ= cos-1{[1 -( K2-1)T/D i]/K},

α——与AB/2对应的圆心角;

θ——有效最大失真角;

η——有效半辐射角;

K——透照厚度比;

T——工件厚度;

Di——容器内径; Do——容器外径。

14

15

RT探伤方法与应用

24

25

RT探伤方法与应用

3 射线能量的选择

3.1 射线能量的选择原则: 选择射线源的首要因素是射线源所发出的射线对被检试

件具有足够的穿透力。对X射线来说,穿透力取决于管 电压。对于γ射线来说,穿透力取决于放射源种类 。 在保证穿透力的前提下,选择能量较低的射线,以保证 照相灵敏度。

26

RT探伤方法与应用

L3=πDo/N

,其中

N=180/α,最少曝光次数;

α= η+θ ,

η= sin-1 [DOsinθ/( 2F - DO )]。 θ= cos-1{[1+(K2-1)T/DO]/K},

α——与AB/2对应的圆心角;

θ——有效最大失真角;

η——有效半辐射角;

K——透照厚度比;

T——工件厚度;

Do——容器外径。

随着射线能量的增加,射线的平均波长变短,线质 变硬,在物质中的衰减变小,穿透能力增强。对比度 ΔD降低,固有不清晰Ui增大,底片颗粒也将增大,其 效果是射线照相灵敏度下降。

选择的射线能量过低,穿透力不够,到达胶片的透 射线强度过小,造成底片黑度不足,灰雾增大,曝光 时间过份延长;但可以获得较高的对比度ΔD ,不过较 高的ΔD却意味着较低的透照厚度宽容度L。(很小的透照

一种RT_培司生产过程中水洗水的处理工艺研究

一种RT培司生产过程中水洗水的处理工艺研究郭焕宇 高照军 刘传红 刘 杨山东尚舜化工有限公司摘 要:笔者所在公司的3万吨/年橡胶助剂中间体RT培司装置,生产过程中产中国橡胶应用技术APPLIED TECHNOLOGY 一、含苯胺废水的处理方法 介绍1.国内外含苯胺废水的处理方法苯胺是一种重要的化工原料,它在水中有一定的溶解度,在使用过程中往往会产生超排放指标的废水。

目前,国内外对苯胺水的处理主要有物理、化学、生物等传统的方法。

(1)物理法①物理吸附法。

也称范德华吸附,是采用吸附材料处理苯胺废水的方法。

②萃取法。

利用溶质在互不相容的两种溶剂不同的溶解度,用一种溶剂把溶质从另一种溶剂中提取出来的操作方法。

对于苯胺含量较高的废水,可采用溶剂萃取法处理,而对于苯胺含量较低的废水,可采用络合萃取法进行处理。

③蒸馏法。

蒸馏法是一种通过蒸馏汽提的方式除去水中苯的方法。

(2)化学法化学法是加入试剂或者采用方法,使水中的苯胺发生裂解或缩聚反应的一种去除苯胺的方法。

化学法包括超临界水氧化法、超声波降解法、湿式氧化法、电化学降解法、臭氧氧化法、芬顿氧化法、非均相光催化氧化法、均相光催化氧化法和二氧化氯催化氧化法等。

(3)生物降解法生物法是利用苯胺与微生物相互作用的影响,将苯胺分解代谢为小分子物质,从而除去苯胺。

生物处理技术受污水进水浓度、反应温度、反应pH 等环境因素影响较大,一般用于低浓度工业废水处理或高浓度工业废水的后续处理阶段。

由于苯胺毒性强降解性差,且此法对污染物浓度有一定限制,所以在实际应用中受限。

2. RT 培司生产工艺中苯胺水处理方法选择在RT 水洗水中,苯胺、COD 、氨氮含量都很高,物理吸附法、化学法对RT 生产中的水洗水处理不理想;使用生物降解法很容易导致菌落死亡而丧失活性;蒸馏法需要大量的热源来汽提带出其中的苯胺,耗能较大,也不是最优选择。

为了优化RT 工艺水洗水的处理方法,在原有工艺基础上,笔者使用硝基苯萃取预处理+闪蒸汽提+芬顿氧化处理工艺,并开展了一系列实验研究,总结出最佳的萃取比例和时间,较大程度提高了汽提塔的运行效果,废水中的COD 和苯胺指标大幅度下降。

RT检测工艺规程

1.1 适用范围本射线检测指导书适用于:碳素钢、低合金钢、不锈钢、铝及铝合金、钛及钛合金材料制作的锅炉、压力容器及工业管道等特种设备构件的熔化焊对接接头的射线透照检测工作。

遇有特殊要求,应按相应的标准、规范执行。

1.2 引用标准1.GB16357-1996《工业X射线探伤放射卫生防护标准》2. GB18465-2001《工业γ射线探伤放射卫生防护》3. GB18871-2002《电离辐射防护与辐射源安全基本标准》4国质检锅(2003)248号《特种设备无损检测人员考核与监督管理规则》。

5.GB3323-2005《钢熔化焊对接接头射线照和质量分级》。

6.JB/T4730-2005《承压设备无损检测》.7.GB/T 12605-90《钢管环缝熔化焊对接接头射线透照工艺和质量分级》.8.DL/T 821-2002《(钢制承压管道对接接头射线检验技术规程)》.9.JB/T7902-1999《线型象质计》10. JB/T7903-1999《工业射线照相底片观片灯》11.HB7684-2000《射线照相用线型象质计》1.3 射线防护1.X射线和γ射线对人体有不良影响,应遵守公司有关检测安全管理制度。

2.在现场进行X射线检测时应按GB16357-1996《工业X射线探伤放射卫生防护标准的规定划定控制区和监督区,设置警告标志,检测工作人员应随身佩带个人剂量计、并携带计量报警仪。

3. 在现场进行γ射线检测时应按GB18465-2001《工业γ射线探伤放射卫生防护》的规定划定控制区和监督区,设置警告标志,检测作业时应围绕控制区边界测定辐射水平,检测工作人员应随身佩带个人剂量计、并携带计量报警仪。

4.确认工作人员均已完成各自工作并离开辐射区,方可开启射线发生器进行透照。

5.每次透照完成后,均应用报警器确认射线或γ源装置是否停止辐射后,方可进入辐射现场。

6.现场作业完成后对仪器进行清点、核对无误后清理现场,撤除警戒标志方可撤离现场。

RT通用工艺规程及作业指导书

1.4无损检测工艺规程的编制要求

v

按照NB/T47013.1《承压设备无损检测 通用要求》 标准4.3.2.2 条规定;应根据相关法规、产品标准、有 关的技术文件和本标准的要求,并针对本检测单位的特 点和技术条件编制工艺规程;工艺规程应按本部分和 NB/T 47013.2~NB/T 47013.13的规定明确其相关因素的 具体范围或要求,如相关因素的变化超过规定时,应重 新编制或修订。 编制工艺规程的依据中相关因素(类似焊接工艺评定 中的重要变量)

v v v

h)增感屏和滤光板型号(如使用); i) 暗室处理方法或条件; j) 底片观察技术;

v

v v v v v v

2.3、编制依据的标准、法规或其他技术文件

NB/T47013-2015《承压设备无损检测》 产品标准(如GB150等) 《锅炉安全技术监察规程》 《固定式压力容器安全技术监察规程》 《压力管道安全技术监察规程》 本机构的质量管理体系要求等

1.2作用: 工艺规程是组成技术文件的主要部分,是工艺 装备、材料定额、工时定额设计与计算的主要依据,是 直接指导检测的技术法规,它对产品成本、劳动生产率、 原材料消耗有直接关系。工艺规程编制的质量对保证产 品质量起着重要作用。 1.3、编制原则 (1)、所编制的工艺规程必须保证检测工作质量,达到 相关法规、标准各项技术要求。 (2)、工艺过程应具有较高的生产效率。 (3)、尽量降低检测成本。 (4)、注意减轻检测人员的劳动强度,保证安全。

v v v v v v v v

2.4、无损检测操作指导书的编制原则 根据无损检测操作指导书的作用,其编制要符合 “针对性、符合性、可操作性”三方面的原则。

v △针对性 v 要针对特定的检测对象,编制特定的无损检测

RT透照工艺技巧探讨

收 稿 日期 : 0 9 7 2 2 0 —0 — 6 作者简介 : 徐 莉, , 士 , 师 , 究方向 : 舶工程 。 女 学 讲 研 船 4 6

RT透照 工艺 技巧 探讨

徐

莉

管 电压 , 样可 以提 高底 片对 比度 , 而提 高射 线 这 从

检验 的灵 敏度 。 2 2 曝 光 量 的 选 取 .

段 能 较 直 观 确 定 缺 陷 的性 质 以 及 缺 陷 的 的 位 置 和 大小 , 补 了超 声 波 检 测 不 直 观 , 难 确 定 缺 陷 的 缺 点 , 为 重 要 和 广 弥 较 成

泛 应 用 的无 损 检 测 技 术 。本 文 着 重 阐述 了 R T透 照过 程 中射 线 灵 敏 度 、 距 、 光 量 的 控 制 以 及 暗 室 的 处 理 技 巧 , 无 焦 曝 为 损 检 测 从 业 人 员 提 高 R 透 照 工 艺 水 平 提供 参考 。 T

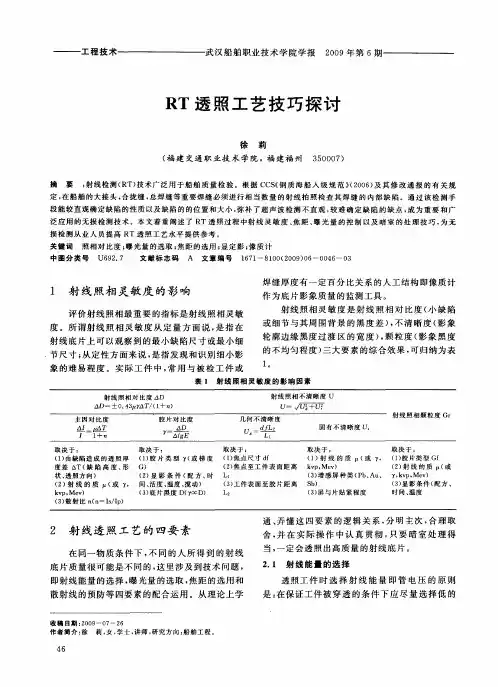

或细 节与其 周 围背 景 的黑 度 差 ) 不 清 晰度 ( 象 , 影 轮廓边 缘黑 度过 渡 区 的宽 度 ) 颗 粒 度 ( 象 黑 度 , 影

的不均 匀程 度) 大要 素的综 合效果 , 归纳为 表 三 可

1。

射线 底 片上可 以观察 到 的最小 缺 陷尺寸或 最小细

节 尺寸 ; 定性 方 面来说 , 从 是指 发现 和识别 细小影 象 的难 易程度 。实 际工 件 中 , 用 与被 检 工件 或 常

表 1 射 线 照相 灵敏 度 的影 响 因素

通、 弄懂 这 四要 素 的逻 辑 关 系 , 明主 次 , 理 取 分 合

2 射 线透 照 工 艺 的 四要 素

在 同一物 质 条件 下 , 同 的人 所得 到 的射 线 不 底 片 质量很 可能 是不 同的 , 里涉 及到技 术 问题 , 这 即射线 能量 的选 择 , 光量 的选取 , 曝 焦距 的选用 和

还原橙RT合成工艺优化

还原橙RT合成工艺优化田华【摘要】以邻二氯苯为溶剂,1,5-二(N-蒽醌基)氨基蒽醌(以下简称蒽醌亚胺)为原料,合成了还原染料还原橙RT.优化条件为:反应温度为160℃,保温3h,n(四氯化钛)∶n(蒽醌亚胺)=1.8∶1,在此条件下,收率达到82.1%,采用红外光谱进行分析和结构表征,目标产物的色光和相对强度符合标准要求.%1,5-Diamno(N-anthraquinonyl)-anthraquinone(hereinafter referred to as anthraquinone im-ine) was used as raw material to synthesize vat dye vat orange RT with adjacent O-dichlorobenzene as solvent, and the synthesis process was optimized. Optimization conditions were as follows: the reaction temperature was 160 ℃,insulated for 3 hours, n(t itanium tetrachloride) :n (anthraquinone im-ine) = 1. 8: 1. Under these conditions, the yield could reach 82.1%, which increased above 20%. The shade and relative strength of the tested target product could meet the standard. Infrared spec-troscopy was used for analysis and structure characterization.【期刊名称】《精细石油化工》【年(卷),期】2013(030)001【总页数】3页(P55-57)【关键词】还原染料;还原橙RT;合成;优化【作者】田华【作者单位】徐州工业职业技术学院,江苏徐州221140【正文语种】中文【中图分类】TQ244.6+3还原橙RT是还原染料的重要品种之一,生产和销售规模都在不断增大[1],年市场需求总量约1.2kt。

genesis2000 RT-工艺

7/10/2013

锣带工艺

9

6.1 内角制作要求

A:

高度≥锣刀半径

内角=锣刀半径 内角不用做出 ,由锣刀形成

B:

高度≥锣刀半径

内角>锣刀半径

倒出内角R#

7/10/2013

锣带工艺

10

6.2 内角制作要求

C:

高度<锣刀半径

一定不能用此锣刀按图示走过去, 会锣进单元

倒出内角R (至少大于 锣刀半径2mil),让锣刀 平滑过刀

板规律:一边为电镀边,另一边为非电镀边(见图),

制作非电镀锣带时,若锣刀碰上电镀铜边,需要按以

下要求锣 正常用G41补尝走刀,防止铜丝缠在锣刀上

电镀单元边

另一边非电镀边

7/10/2013

锣带工艺

23

14 锣刀锣到小PTH孔/槽

电镀孔/槽较小,不能用C面S面走刀的(见图),制作要 求如下: 槽宽>70mil,即使槽宽可适用一刀过,也不能用一刀 过(锣刀大锣出板边粗糙),用1.60mm锣刀循环走

7/10/2013 锣带工艺 4

2.2 锣刀补尝

G40(中心补尝) 适用:两单元之间锣槽;单元内客户标数在槽中心的槽; 客户“rout”用G40(并无数据要求) G40偏移方向:

走刀方向

数据偏移方向

数据偏移量:锣刀≥1.60mm的偏移3mil;锣刀< 1.60mm的偏移2mil 需要做偏移量槽:两单元之间槽

7/10/2013 锣带工艺 13

7.1 锣外围

外围下刀位,尽量选择在有定位孔的位置

外围下刀位,不能在直线 与圆弧交点下刀,应该在 直线沿交点再伸长约 60mil处下刀 收刀位 下刀位

7/10/2013 锣带工艺 14

RT工艺参数计算方法

RT 工艺关键参数计算方法一 透照方式的选择原则1优先选单壁透照。

2如照环焊缝应先选中心透照,其次偏心透照,再其次环焊缝单壁外透,再其次双壁单影。

3如果是小径管的(直径小于100的)应选椭圆透照(T≤8,g≤D/4)或垂直透照(不满足椭圆透照条件的)。

二透照焦距的选择1 一般都用焦距700mm2如是中心透照焦距为容器半径,如是偏心透照焦距为相应的机头到母材的距离。

3双壁单影时,将源点尽可能接近源外壁,以获得最大一次透照长度。

即焦距为150+管直径长度。

三 透照次数和一次透照长度透照次数应查标准D.1~D.6的透照次数表,但要先求出T/D0,和D0/F,带入表中。

一次透照长度=周长/透照次数四 曝光时间X 射线机焦距为700mm 时曝光量A,AB 级为15mA.min ,B 级为20mA.min.,一般射线机电流为5 mA ,所以曝光时间=15/5=3分钟(A,AB 级时)或=20/5=4分钟(B 级时)。

如果焦距不为700mm 时用公式22212211F F t I t I =计算出曝光时间T2, 其中I 1T 1=15,F 1=700,I 2=5,把入,F 2带入公式得出新曝光时间T 2.射线源的曝光时间为≥10倍送源往返时间。

五管电压的选择先看曝光曲线图,如果曝光曲线图的焦距为700mm ,直接按曝光量和透照厚度查曝光曲线图得出管电压数值。

如果曝光曲线图的焦距为600 mm ,需按公式22212211F F t I t I =求出新曝光量,把新曝光量和透照厚度查曝光曲线图得出管电压数值。

其中I 1T 1=15min 为老曝光量,I 2T 2为新曝光量。

某单位射线胶片照相检测RT工艺规程范本

射线照相工艺规程本文源自:无损检测招聘网 本规程适用于是我公司在制造压力容器和压力管道安装过程中必须遵循的射线探伤通用工艺.本守则依据标准:GB150-1998钢制压力容器、GB151-1999 钢制换热器TSG R0004-2009固定式压力容器安全技术规程TSG D0001-2009 压力管道安全技术检测规程-工业管道GB50235-1997 工业金属管道工程施工及验收规范GB50148-1993 工业金属管道工程质量检验JB/T 4730-005 承压设备无损检测第一章(适用于压力容器)1、对射线照相各项技术要求,针对压力容器的结构特点,提供保证射线探伤工作质量所需遵循的通用工艺方法,本工艺射线探伤法符合JBT4730.2-2005标准所规定的AB级照相法.2、射线照相人员应经国家质量监督检验检疫总局培训、考核所颁发的特种设备检验检测人员证后,RTⅠ或RTⅠ级以上资格人员担任.3、射线照相须在全过程中严格按照射线照相工艺卡的各项参数进行操作.“射线照相工艺卡”应由RTⅡ及其以上资格人员逐项填写编制,并经无损检测责任人批准后使用.4、射线胶片的使用与暗室处理按“管理制度汇编”暗室工作及制度执行.5、摄片时机对一般材料,应在焊后12小时进行,对有延迟裂纹倾向的材料应在焊后24小时进行.6、委托探伤的压力容器焊缝必须有委托单位履行的无损探伤申请委托单,申请单上必须有焊缝外观检验合格的见证和焊接检验员的签名.7、射线照相前应对焊缝外观进行复验,焊缝表面的不规则状态在底片上的图象应不掩盖焊缝中的缺陷与之混淆,否则应做适当的修整.8、射线照相过程中的电离辐射防护应符合GB16357-1996《工业X射线探伤放射性防护标准》GB18871-2002《电离辐射及辐射源安全基本标准》的有关规定.9、射线照相的工艺要素和基本步骤:(1)透照方法的确定(2)探伤编号方法(3)几何条件的确定(4)定位标记、识别标记、象质计的选用及摆放;(5)贴片及屏蔽散射线的措施(6)射线窗口对焦(7)曝光量的选择及操作(8)底片质量自检10、 透照方法透照方法见受检压力容器的形状,筒体几何尺寸和材料厚度及贴片情况而定.本公司I.II.III 类压力容器一般采用以下方法:1. 纵缝透照法:图1a 源在外单透照方法 图1d 源在外双壁单影透照图1a 所示为纵向焊缝透照方法,主要适用试板焊缝,容器筒节纵缝。

工艺评定RT底片的保管规定

工艺评定RT底片的保管规定

为确保特种设备压力管道元件产品质量安全控制评定的长效管理。

焊接工艺评判试样和产品焊缝无损检测RT底片保存管理作出如下管理要求:

1.制定对产品进行性能检测,工艺评定验证后抗拉试棒、冲击试块焊缝比照检测弯曲试样,及焊缝无损检测RT底片存放管理要求。

2.凡经过试验、检测的试样、试块必须编制统一标识、记录名称、材质、规格、试验编号、时间、RT底片印记的报告一致。

3.试验检测后的试棒、试块应有钢字编号并做好防锈处理(可用清洁表面保护)RT底片袋装存放(应注意干燥避光、防湿防雷、防粘措施)。

4.在适宜的环境由专人负责存放管理、登记建档、随同产品使用期限长期保管。

5.试验检测后的抗拉试棒。

冲击试块、弯曲试样存放保管前应粘贴标签,并有相关责任人签字确认实验报告统一编号,防止混乱,以备查对。

6.以上规定为增强对产品或工艺评定、焊接试验RT检测的管理。

按照质量管理程序由质检负责执行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

RT工艺

一、技术等级

JB/T-4730-2005规定技术等级分为:A级----低灵敏度技术;AB级----中灵敏度技术;B级----高灵敏度技术

二、一般要求

1.人员

检测人员视力不低于5.0,每年检查一次视力。

2.胶片

(1)分类:T1为最高类别;T2为较高类别;T3为较低类别;T4为最低类别。

(2)A级和AB级应采用T3或更高类别的胶片。

(3)胶片本底灰雾度应不大于0.3。

3.观片灯

(1)主要性能应符合JB/T7930的规定。

(2)最大亮度应满足评片的要求。

4.黑度计

(1)测量最大黑度应不低于4.5,误差应不超过±0.05。

(2)至少每6个月效验一次。

三、具体要求

1.在条件允许情况下,优先选用单壁透照,一般情况下选择低电压,大曝光量。

2.射线束中心应垂直指向透照区中心。

3.一次透照长度应符合表2的要求。

4.小径管

(1)小径管双臂双影透照时,应满足下列要求可采用椭圆成像。

a.T(壁厚)≤8mm;

b. g(焊缝宽度)≤D0/4。

(2)当T/ D0≤0.12时,相隔透照2次.

(3)当T/ D0>0.12或垂直透照时,相隔1200或600透照3次。

5.焦距

(1)A级:f ≥7.5d·b 2/3 d----工件至胶片的距离。

b----焦点尺寸。

(2)AB级:f ≥10d·b 2/3 d----工件至胶片的距离。

b----焦点尺寸。

(3)B级: f ≥15d·b 2/3 d----工件至胶片的距离。

b----焦点尺寸。

6.曝光量

当焦距为700mm时,曝光量:A级、AB级≥15 mA·min; B级≥20 mA·min 。

7.像质计的使用

像质计一般应放置在工件源侧表面一次透照长度的1/4处,金属丝横跨焊缝,细丝向外。

(1)像质计放置原则

a).单壁透照规定放置源侧。

双壁单影透照规定放置在胶片侧。

双臂双影透照放置在源侧或胶片侧。

b).单壁透照时,如果无法放置在源侧,允许放置在胶片侧,应做对比试验,保证符合要求,并且加(F)标记,报告中应注明。

(2)原则上每张底片上有像质计影像。

当一次曝光多张胶片时,像质计允许减少但应符合以下要求。

a).环焊缝中心曝光时,至少在圆周上等间隔放置3个像质计。

b).球心全景曝光时。

至少在北极区、赤道带、南极区环焊缝上等间隔放置各3个像质计,在南、北极拼缝上各放置1个像质计。

c).一次曝光多张胶片时,至少在第一张、中间一张、最后一张各放置1个像质计。

(3)小径管像质计的使用

小径管可选用线性像质计或专用像质计,金属丝横跨焊缝。

(4)像质计的识别

底片上热影响区母材处能够清晰地观察到不小于10mm的金属丝影像。

专用像质计至少能识别两根金属丝。

8.标记

标记分为:识别标记和定位标记。

(1)识别标记一般包括:产品编号、焊缝编号、部位编号和透照日期。

(2)定位标记一般包括:中心标记和搭接标记。

(3)标记一般应放置在距焊缝边缘至少5mm以外的部位,搭接标记标准规定摆放。

所有标记影像不得重叠,不得

影响底片评定。

9.胶片处理

(1)可采用自动冲洗或手工冲洗。

(2)胶片处理一般按使用说明书的规定进行。

10.评片要求

(1)评片一般应在专用的评片室内进行。

评片室应整洁、安静,温度适宜,光线应暗且柔和。

(2)评片人员在评片前应经历一定的暗适应时间。

从阳光下进入的适应时间一般为5mi n~10min;从一般室内进

入的适应时间为30s。

(3)评片时,透过底片的光线亮度应符合以下规定

a).底片黑度D≤2.5时,透过底片的光线亮度应≥30cd/m2。

(艾特啦)

b).底片黑度D>2.5时,透过底片的光线亮度应≥10cd/m2。

(4)底片评定范围为焊缝宽度和焊缝两侧5mm的区域。

11.底片质量

(1)定位标记和识别标记应显示完整、位置正确。

(2)底片黑度应符合以下规定:

a).A级:1.5≤D≤4.0;

b).AB级:2.0≤D≤4.0;

c).B级:2.3≤D≤4.0。

小径管,AB级:1.5≤D≤4.0; B级:2.0≤D≤4.0。

(3)底片灵敏度应符合表3规定。

表3 像质计灵敏度值----单壁透照、像质计源侧

四、钢、镍、铜制承压设备焊缝质量分级

1.范围

适用于2m m~400mm的碳素钢、低合金钢、奥氏体不锈钢、镍及镍合金钢制承压设备,以及厚度2m m~80mm的铜及铜合金制承压设备的焊缝质量分级。

2.缺陷类型

缺陷分为:裂纹、未熔合、未焊透、条形缺陷、圆形缺陷五类。

3.质量分级一般规定

(1)Ⅰ级对接焊接接头内不允许存在裂纹、未熔合、未焊透和条形缺陷。

(2)Ⅱ级和Ⅲ对接焊接接头内不允许存在裂纹、未熔合和未焊透。

(3)对接焊接接头内缺陷超过Ⅲ者为Ⅳ。

4.圆形缺陷评级

(1)长宽比≤3mm为圆形缺陷。

(4)由于材料或结构原因,可放宽1~2点。

(5)对于致密性要求高的或评定人员认为深针孔缺陷,可评为Ⅳ级。

(6)不计点数的圆形缺陷按下表。

质量要求Ⅰ级合格或T≥5mm的不计点数不得超过10点,否则应降一级。

5.条形缺陷分级

(1)不允许缺陷:裂纹、未熔合、未焊透。

(2)长宽比>3mm为圆形缺陷。

单位:mm

6.综合评定

在圆形缺陷评定区内同时存在两种缺陷时,分别评定后,将两者级别之和减一作为综合评定级别。

五、压力管道焊缝缺陷评定

1.缺陷分为:裂纹、未熔合、未焊透、圆缺、条缺、根部内凹、根部咬边共七类。

2.压力管道焊缝圆缺按表2评定、条缺按表3评定。

3.压力管道焊缝未焊透、内凹、咬边按表4评定

压力管道焊缝未焊透、内凹、咬边评定表4 单位:mm

4.综合评定

在条形缺陷评定区内同时存在多种缺陷时,各类缺陷分别评定后,取最低的级别作为综合评定级别;当各类缺陷级别相同时,降一级作为综合评定级别。

1.射线源和能量的选择

1)射线源的选择:一般情况下,优先选择X射线。

但是应具有足够的穿透能力。

原因:X射线与相比,对薄板来说X射线灵敏度高于γ射线。

(1)X射线能量较(I T)低,波长(λ)长,射线线质软,衰减系数(μ)小,对比度(ΔD)大,固有不清晰度(Ui)小,因此射线相质灵敏度高。

(2)γ射线能量较高,波长短,射线线质硬,衰减系数大,对比度小,固有不清晰度大,因此射线相质灵敏度底。

2)能量选择原则

(1)选择能量的首要条件是足够的应具有足够的穿透能力。

(2)在保证穿透的情况下,尽可能选择较低的射线能量。

1)实际是在若摸图中查出最小透照距离L1 焦距Fmin= f + d或(L1+ L2)

2)条件允许时一般焦距Fmin≥700mm。

这是因为增大焦距,可增大匀强透照场,得到较大的一次透照长度,同

时提高底片灵敏度。

3)黑度不变,焦距与曝光量的关系曝光量2 =(F22 / F12)·曝光量1

4)黑度不变,射线强度与焦距的关系强度I2=(F2/ F1)2·I1。