切削参数和计算公式

切削力计算公式

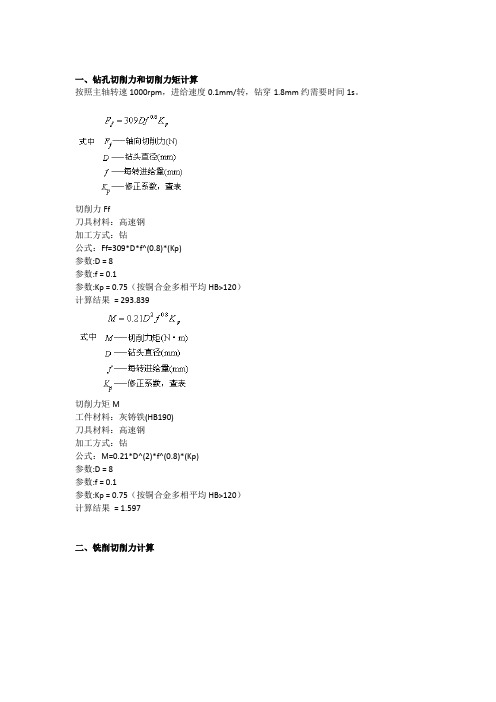

一、钻孔切削力和切削力矩计算

按照主轴转速1000rpm,进给速度0.1mm/转,钻穿1.8mm约需要时间1s。

切削力Ff

刀具材料:高速钢

加工方式:钻

公式:Ff=309*D*f^(0.8)*(Kp)

参数:D = 8

参数:f = 0.1

参数:Kp = 0.75(按铜合金多相平均HB>120)

计算结果= 293.839

切削力矩M

工件材料:灰铸铁(HB190)

刀具材料:高速钢

加工方式:钻

公式:M=0.21*D^(2)*f^(0.8)*(Kp)

参数:D = 8

参数:f = 0.1

参数:Kp = 0.75(按铜合金多相平均HB>120)

计算结果= 1.597

二、铣削切削力计算

铣削切削力计算类别:

工件材料:碳钢、青铜、铝合金、可锻铸铁等

刀具材料:高速钢

铣刀类型:端铣刀

公式:F=(Cp)*(ap)^(1.1)*(fz)^(0.80)*D^(-1.1)*B^(0.95)*z*(Kp) 参数:Cp = 294

参数:ap = 1.8

参数:fz = 0.5

参数:D = 8

参数:B = 8

参数:z = 4

参数:Kp = 0.75

计算结果= 707.914。

切削力计算公式

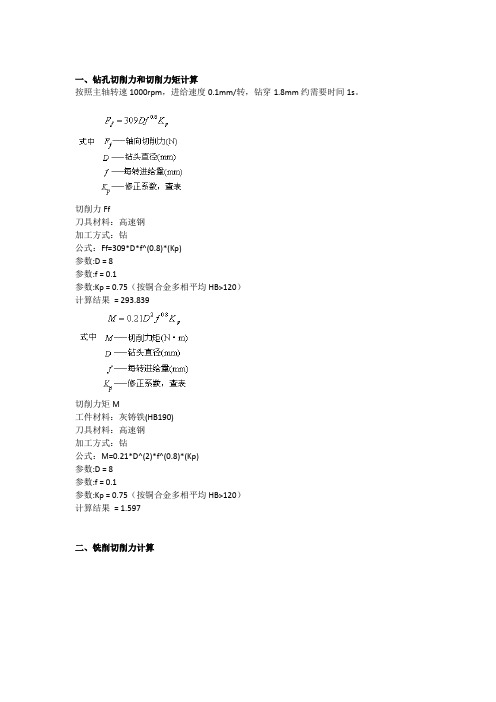

一、钻孔切削力和切削力矩计算

按照主轴转速1000rpm,进给速度0.1mm/转,钻穿1.8mm约需要时间1s。

切削力Ff

刀具材料:高速钢

加工方式:钻

公式:Ff=309*D*f^(0.8)*(Kp)

参数:D = 8

参数:f = 0.1

参数:Kp = 0.75(按铜合金多相平均HB>120)

计算结果= 293.839

切削力矩M

工件材料:灰铸铁(HB190)

刀具材料:高速钢

加工方式:钻

公式:M=0.21*D^(2)*f^(0.8)*(Kp)

参数:D = 8

参数:f = 0.1

参数:Kp = 0.75(按铜合金多相平均HB>120)

计算结果= 1.597

二、铣削切削力计算

铣削切削力计算类别:

工件材料:碳钢、青铜、铝合金、可锻铸铁等

刀具材料:高速钢

铣刀类型:端铣刀

公式:F=(Cp)*(ap)^(1.1)*(fz)^(0.80)*D^(-1.1)*B^(0.95)*z*(Kp) 参数:Cp = 294

参数:ap = 1.8

参数:fz = 0.5

参数:D = 8

参数:B = 8

参数:z = 4

参数:Kp = 0.75

计算结果= 707.914。

切削参数和计算公式参考

切削参数和计算公式参考切削参数是指在机械加工过程中控制切削速度、进给量和切削深度的一些关键参数。

切削参数的优化选择对于提高加工效率、降低成本、改善加工质量都有着重要的作用。

以下是一些常用的切削参数和计算公式的参考。

1.切削速度(Vc):切削速度是指刀具与工件相对运动速度的大小,常用的单位是m/min。

选择适当的切削速度可以保证刀具切削性能的发挥,太低的切削速度会导致切削力过大,进而影响加工质量,而太高的切削速度则容易造成刀具磨损和加工表面质量下降。

切削速度的计算公式为:Vc=π×D×n/1000其中,Vc表示切削速度,D表示刀具直径,n表示主轴转速。

2.进给量(f):进给量是指在单位时间内切削削屑的厚度或者单位主轴转角内工件前进的距离,常用的单位是mm/min。

进给量的选择关系到加工时间和切削所需的切削力。

进给量的计算公式为:f=n×i×z其中,f表示进给量,n表示主轴转速,i表示进给率,z表示刀具齿数。

3. 切削深度(ap):切削深度是指切削层厚度的大小,即刀具和工件之间的垂直距离。

切削深度的选择应根据工件材料和刀具性能来进行合理的安排。

4.切削力(Fc,Fr):切削力是指刀具对工件施加的力,也是切削参数的重要指标之一、切削力的大小与切削材料的性质、切削速度、进给量和切削深度等因素有关。

切削力的计算公式为:Fc = k × ap × f其中,Fc表示切削力,k表示切削力系数。

5.切削功率(P):切削功率是指切削过程中单位时间内切削所需要的能量,常用单位为W。

切削功率的计算可以帮助选取合适的切削参数,保证切削过程的稳定性和高效性。

切削功率的计算公式为:P=Fc×Vc/6000其中,P表示切削功率,Fc表示切削力,Vc表示切削速度。

综上所述,切削参数的选择是一项复杂的任务,需要结合实际加工情况、刀具性能和工件要求等多方面因素进行综合考虑。

切削参数相关计算公式

切削参数相关计算公式切削参数是用于描述切削过程的一些重要参数,包括切削速度、进给速度、切削深度等。

它们是制定切削工艺的基础,对于保证工件质量、提高切削效率和工具寿命等方面都具有重要影响。

以下是切削参数的一些常见计算公式:1.切削速度(Vc):切削速度是切削工具在切削过程中与工件表面产生相对运动的速度。

它可以通过以下公式进行计算:Vc=π×d×n/1000其中,Vc为切削速度(m/min),d为工具直径(mm),n为转速(r/min)。

2.进给速度(f):进给速度是切削工具在工件切削方向上的移动速度。

它可以通过以下公式进行计算:f = n × z × fz其中,f为进给速度(mm/min),n为转速(r/min),z为每齿进给(mm/齿),fz为每齿进给频率(齿/分钟)。

3. 切削深度(ap):切削深度是指切削工具进入工件的深度,即切削刀具与工件接触的长度。

它可以通过以下公式进行计算:ap = f / fz其中,ap为切削深度(mm),f为进给速度(mm/min),fz为每齿进给频率(齿/分钟)。

4.特征角度(α):特征角度是指切削刀具的切削角度。

对于不同形状的刀具,其特征角度的计算公式也不同。

5.切削力(Fc):切削力是指在切削过程中作用于刀具上的力。

它可以通过以下公式进行计算:Fc = kc × Kc × ap × ae其中,Fc为切削力(N),kc为材料切削系数,Kc为刀具切削系数,ap为切削深度(mm),ae为刀具切削宽度(mm)。

切削参数的选择要根据具体的切削过程和材料来确定,可以根据工件的要求和切削工具的性能进行合理选择。

在实际应用中,切削参数的计算需要根据不同的切削条件和机床性能进行调整,并结合经验进行优化。

同时,切削过程中还需考虑刀具和工件的材料、硬度、切削液的使用等因素,以保证切削工艺的稳定性和切削效果的良好。

切削参数和计算公式

切削参数和计算公式切削参数是决定切削加工过程中各项切削条件的重要参数,包括切削速度、进给量、切削深度等。

正确选择切削参数可以提高工件的加工质量和加工效率,降低刀具的磨损和工时成本。

在进行切削参数的选择时,需要考虑材料的硬度、韧性、切削性能以及刀具的材料、形状和质量等因素,综合考虑才能确定最佳的切削参数。

一、切削参数的影响因素1. 切削速度:切削速度是指工件上切削过程中切削刀具进给的线速度,一般用V表示,单位是m/min。

切削速度的选择直接影响到切削加工的效率和切削表面质量。

通常情况下,切削速度越高,加工效率越高,但是也会导致刀具的磨损增加。

切削速度的选择要根据材料的硬度和切削性能来确定。

2. 进给量:进给量是指每分钟工件沿切削刀具的运动方向移动的距离,一般用f表示,单位是mm/rev。

进给量的选择影响到切削中切屑的形成和工件表面的光洁度。

进给量越大,切屑越容易破碎和排出,工件表面粗糙度越大,但是加工效率越高。

进给量的选择要根据切屑的形成和排出情况以及工件表面要求来确定。

3. 切削深度:切削深度是指切削刀具在一次切削过程中切入工件的深度,一般用a表示,单位是mm。

切削深度的选择直接影响到切削力和切屑的形成。

切削深度越大,切削力越大,切屑的形成和排出也更加困难。

切削深度的选择要根据工件的尺寸和形状以及切削刀具的刃数和形状来确定。

4.切削角度:切削角度是指切削刀具刀尖与工件表面之间的夹角,一般用α表示。

切削角度的选择影响到切削力和切屑的形成。

切削角度越小,切削力越小,但是刀具的强度也会减小。

切削角度的选择要根据工件材料的硬度和切削性能以及切削刀具的刃数和形状来确定。

二、切削参数的计算公式1.切削速度的计算公式:切削速度V=π×D×N/1000其中,V为切削速度,单位是m/min;D为刀具直径,单位是mm;N 为主轴转速,单位是r/min。

2.进给量的计算公式:进给量f=V×n其中,f为进给量,单位是mm/rev;V为切削速度,单位是m/min;n 为主轴转速,单位是r/min。

nc 常用计算公式

nc 常用计算公式NC常用计算公式。

在数控加工领域,常用的计算公式是非常重要的工具,它们可以帮助工程师和操作人员快速准确地进行计算,从而保证加工的精度和效率。

本文将介绍一些常用的NC计算公式,希望能对大家有所帮助。

1. 切削速度公式。

切削速度是指工件在切削过程中单位时间内被切削下来的长度,通常用m/min来表示。

切削速度公式为:Vc = π×D×n。

其中,Vc为切削速度,D为刀具直径,n为主轴转速。

通过这个公式,我们可以根据刀具直径和主轴转速来计算出切削速度,从而选择合适的切削参数。

2. 进给速度公式。

进给速度是指工件在切削过程中单位时间内沿着切削方向移动的距离,通常用mm/min来表示。

进给速度公式为:F = f×n×z。

其中,F为进给速度,f为每齿进给量,n为主轴转速,z为刀具齿数。

通过这个公式,我们可以根据每齿进给量、主轴转速和刀具齿数来计算出进给速度,从而确定合适的进给参数。

3. 主轴转速公式。

主轴转速是指主轴每分钟旋转的圈数,通常用r/min来表示。

主轴转速公式为:n = 1000×Vc/(π×D)。

其中,n为主轴转速,Vc为切削速度,D为刀具直径。

通过这个公式,我们可以根据切削速度和刀具直径来计算出主轴转速,从而确定合适的主轴转速参数。

4. 加工时间公式。

加工时间是指完成一道工序所需的时间,通常用分钟来表示。

加工时间公式为:T = L/F。

其中,T为加工时间,L为工件长度,F为进给速度。

通过这个公式,我们可以根据工件长度和进给速度来计算出加工时间,从而合理安排生产计划。

5. 切削力公式。

切削力是指刀具在切削过程中对工件所施加的力,通常用N来表示。

切削力公式为:Fc = k×ap×f。

其中,Fc为切削力,k为切削力系数,ap为切削深度,f为进给量。

通过这个公式,我们可以根据切削力系数、切削深度和进给量来计算出切削力,从而选择合适的刀具和加工参数。

切削速度的定义

切削速度的定义切削速度是机械加工过程中的一个重要参数,它是指工具切削一定材料时,工具的运行速度,通常用单位时间内工具走过的距离来表示。

下面进行详细的阐述。

一、切削速度的定义切削速度是机械加工中一个非常重要的参数,它指的是工具切削一定材料时,工具的运行速度。

通常用单位时间内工具走过的距离来表示切削速度。

可以说,切削速度是影响机械加工效率的关键参数之一。

二、切削速度的计算切削速度的计算比较简单,一般的计算公式为:切削速度 = π×刀具直径×转速/1000,其中π是圆周率,刀具直径和转速是已知数据。

这个公式适用于金属切削加工中的主轴旋转,但对于其他材料的加工可能需要不同的公式。

三、切削速度的影响因素1.材料性质:不同材料的硬度、塑性等性质各不相同,切削速度也会受到不同程度的影响。

通常来说,硬度越高的材料,切削速度就越低。

2.刀具材料:刀具材料的硬度和耐磨性对切削速度也有很大的影响。

通常来说,硬度和耐磨性较高的刀具可以使用更高的切削速度。

3.切削深度:切削深度是切削过程中的另一个重要因素,通常来说,切削深度越小,可以使用更高的切削速度。

4.润滑状况:润滑对切削速度也有一定的影响,良好的润滑可以降低切削温度和磨损,从而允许使用更高的切削速度。

四、切削速度的优化为了实现更高效、更经济的机械加工,需要对切削速度进行优化。

首先,要根据材料特性和刀具材料选择适当的切削速度。

然后,还可以通过优化切削深度、润滑状况等多种方式来优化切削速度,从而提高生产效率。

总之,切削速度是机械加工中非常重要的参数之一,它的正确选择和优化对于提高加工效率、降低成本等都非常有帮助。

因此,在进行机械加工时,需要充分了解切削速度的定义、计算方法和影响因素,从而确保机械加工的高效进行。

切削参数计算公式

切削参数计算公式切削速度(VC)是切削刀具在单位时间内切削单位长度的线速度,通常用米/分钟(m/min)来表示。

切削速度的选择要综合考虑材料性质、刀具材料、刀具类型和加工方式等因素。

通常来说,对于硬度较高的材料,切削速度较低,而对于较软的材料,切削速度较高。

切削速度的计算公式为:VC=π×D×n/1000其中,D为切削直径(单位为mm),n为主轴转速(单位为r/min)。

进给量(f)是刀具在单位时间内切削过的距离,通常用毫米/转(mm/rev)或毫米/分钟(mm/min)来表示。

进给量的选择要考虑到切削速度和切削深度等因素。

进给量的计算公式为:f = N × n × fz其中,N为刀齿数,n为主轴转速(单位为r/min),fz为每齿进给量(单位为mm/转)。

切削深度(ap)是刀具切削时在轴向方向上切下的距离,通常用毫米(mm)来表示。

切削深度的选择要综合考虑工件材料性质、工件硬度、切削稳定性和刀具刚性等因素。

切削深度的计算公式为:ap = fz × Z其中,fz为每齿进给量(单位为mm/转),Z为刀齿数。

在实际应用中,切削参数的选择还需要考虑到切削率、切削力和切削温度等因素。

切削率可以用来评估切削效果的好坏,切削力和切削温度则对切削过程的稳定性和刀具寿命有着重要影响。

切削率(Q)是指刀具在单位时间内切削材料的体积,通常用立方毫米/分钟(mm³/min)来表示。

切削率的计算公式为:Q = ap × ae × f其中,ap为切削深度(单位为mm),ae为刀具切削宽度(单位为mm),f为进给量(单位为mm/转)。

切削力是刀具在切削过程中所承受的力,它是评价切削稳定性和刀具寿命的重要指标。

切削力的计算公式通常是经验公式,与材料性质、刀具特性和切削参数等有关。

切削温度是切削过程中产生的摩擦热引起的材料变形和刀具磨损的主要原因之一、切削温度的计算通常需要考虑到切削速度、切削深度、材料导热性和刀具材料等因素。

切削参数和计算公式

车削与镗削: 车削速度Vc, 刀片切深ap, 每转走刀量fn;

铣削:

铣削速度Vc, 铣刀轴向切深ap, 径向切深ae, 每齿走刀量fz; 钻削: 钻削速度Vc, 钻头每转进刀量fr

加工效率

金属去除余量=apxfr (z) xVc

50/20%

20/20%

20/50%

选择切削参数的方法

Time= fr xN

Vc xap xfr xkc P= 60037.2 F力= Kc xfr xap

T= F力 x(D/2) =P x9549/RPM

镗削功率和扭矩计算

计算镗削功率时注意Vc减半, 即Vc镗=1/2Vc车

举例:镗削奥氏体不锈钢,工件硬度HB200, 工 件直径75mm,切深3mm,走刀量0.2mm/r, 切削速 度115m/min, 材料单位切削力为2900N/mm2,加 工长度为100mm RPM=(115X1000)/(3.14X75)=488转每分钟

60037.2

T= F力 x(D/2) =P x9549/RPM

铣削功率和扭矩的计算 铣削三要素 Cutting data formulas

铣削功率和扭矩的计算 Power consuming and Torque force

Torque (Nm) = kW (nett) x 9549 RPM

铣削功率和扭矩的计算 Power consuming and Torque force 面铣刀直径80mm, 6个刀片刃口,铣削的材料分别为铸 铝合金(kc:800) 和奥氏体不锈钢(kc:2400), 若刀片的切 削速度为600m/min和150m/min, 每齿进刀为fz=0.2mm/z, 切深ap=4mm, 切宽ae=60mm, 问他们的铣削功率和扭矩

切削参数和计算公式

切削参数和计算公式1.切削参数的定义:切削参数是指在切削过程中,用于描述切削力、切削速度、进给量等物理量的参数。

它们是切削过程中的基本参数,对于切削加工的效率、质量和切削工具的寿命等有着重要的影响。

2.切削力的计算公式:切削力是指在切削过程中刀具对工件的力,它是表征切削负荷大小的重要指标。

常见的切削力计算公式有:2.1无刃深切削力计算公式:Fc = k*Ap*fn其中,Fc为切削力;k为切削力系数,与材料性质以及加工方式有关;Ap为切削刀具的切削前切削面积;fn为切削力展开系数,与刀具形状有关。

2.2小尺寸切削力计算公式:Fc = Kc*Ap*Dpn其中,Fc为切削力;Kc为切削力系数,与材料性质以及加工方式有关;Ap为切削刀具的切削前切削面积;Dpn为主切削刃数。

2.3端面切削力计算公式:Fc=Kc*Ap其中,Fc为切削力;Kc为切削力系数,与材料性质以及加工方式有关;Ap为切削刀具的切削前切削面积。

3.切削速度的计算公式:切削速度是指刀具与工件相对运动的速度,它是切削过程中非常重要的参数,对于切削效果和工件表面质量有显著影响。

通常使用单位时间内刀具工作长度与刀具进给速率之比来表示切削速度。

常见的切削速度计算公式有:3.1转速计算公式:n=1000*v/(π*d)其中,n为转速;v为切削速度;d为刀具直径。

3.2切削速度计算公式:v=n*(π*d)/1000其中,v为切削速度;n为转速;d为刀具直径。

4.进给量的计算公式:进给量是指切削刀具每转一周与工件的相对位移距离,它是切削过程中控制材料去除率和工件表面质量的关键参数。

4.1转速计算公式:S=n*f其中,S为进给量;n为转速;f为进给速率。

4.2进给速率计算公式:f=S/n其中,f为进给速率;S为进给量;n为转速。

总结:切削参数是切削过程中描述切削力、切削速度、进给量等物理量的参数,对切削加工的效率、质量和切削工具的寿命有重要影响。

常见的切削参数计算公式包括切削力公式、切削速度公式和进给量公式等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

N铝=2388rpm vf铝=2865mm/r p铝=9.16kw T铝=36Nm

N不锈钢=597rpm vf不锈钢=716mm/r p不锈钢=6.87kw T不锈钢=109Nm

U钻钻削功率和扭矩的计算 consuming and Torque force

Power

例:工件材料为高合金钢,硬度HRC50,钻削直径20mm,Vc= 40m/min,f=0.07mm/r,Kc=4500N/mm2,

RPM=(230X1000)/(3.14X75)=976转每分钟

金属去除率V=230x2x0.2=92 立方厘米每分钟

每加工一个零件的时间=100/(0.2x976)=0.51分钟

车削功率P=(230x3x0.2x2900)/60037.2=6.7千瓦

车削力=2900 x0.2 x3=1740牛顿=177.5公斤

一、根据刀片盒选择切削参数

二、参考样本上切削参数一栏中的切削速度推荐值 三、使用切削参数选择软件

Make use of the tools

Application range

Utilize the potential of ap - to reduce number or

cuts

fn - for shorter cutting time vc - fof cutting speed for tool life

Tool life (Mins.)

Correction factors

The basis of a tool life

“Start value”

Speed range

10 min. tool life 15 min. tool life 30 min. tool life

铣削功率和扭矩的计算

Power

consuming and Torque force

面铣刀直径80mm, 6个刀片刃口,铣削的材料分别为铸铝合金(kc:800) 和奥氏体不锈钢(kc:2400), 若刀片的切削速度为600m/min和150m/min, 每 齿进刀为fz=0.2mm/z, 切深ap=4mm, 切宽ae=60mm, 问他们的铣削功率 和扭矩

=P x9549/RPM

镗削力=2900 x0.2 x3=1740牛顿=177.5公斤 镗削扭矩T=1740 x37.5=34牛顿米

铣削功率和扭矩的计算

铣削三要素 Cutting data formulas

铣削功率和扭矩的计算

Power

consuming and Torque force

Torque (Nm) = kW (nett) x 9549 RPM

RPM=(115X1000)/(3.14X75)=488转每分钟

Vc xap xfr xkc P=

60037.2

金属去除率V=115x2x0.2=46 立方厘米每分钟

每加工一个零件的时间=100/(0.2x488)=1.02分 钟

T= F力 x(D/2)

镗削功率P=(115x3x0.2x2900)/60037.2=3.35千 瓦

=0.9,计算钻削功率和扭矩。

P= KcfVc (D2-d2)

D: hole diameter

D 240000

d: core diamerer

T= F力 x(D/2) =P x9549/RPM

钻削功率P=4500 0.07 40 20/240000 0.9=1.2KW 转速 n=40 1000/3.14 20=636rpm 扭矩 T=1.2 9549/636=18NM

什么是切削三要素

车削与镗削: 车削速度Vc, 刀片切深ap, 每转走刀量fn; 铣削: 铣削速度Vc, 铣刀轴向切深ap, 径向切深ae, 每齿走刀量fz; 钻削: 钻削速度Vc, 钻头每转进刀量fr

加工效率 金属去除余量=apxfr (z) xVc

50/20% 20/20% 20/50%

选择切削参数的方法

车削功率和扭矩计算

Vc= 3.14 xD xRPM 1000

V=Vc xap xfr(mm3/min)

Time=

L fr xN

Vc xap xfr xkc P=

60037.2

举例:车削奥氏体不锈钢外圆,工件硬度HB200, 工 件直径75mm,切深3mm,走刀量0.2mm/r, 切削速度 230m/min, 材料单位切削力为2900N/mm2,加工长度 为100mm

车削扭矩T=1740 x37.5=65牛顿米

F力= Kc xfr xap

T= F力 x(D/2) =P x9549/RPM

镗削功率和扭矩计算

计算镗削功率时注意Vc减半, 即Vc镗=1/2Vc车

举例:镗削奥氏体不锈钢,工件硬度HB200, 工 件直径75mm,切深3mm,走刀量0.2mm/r, 切削速 度115m/min, 材料单位切削力为2900N/mm2,加 工长度为100mm