常用车削加工计算公式

数控加工工时计算公式

L

Vf:工作台进给速度

fz:每刀进给量

z:切刃数(切刃数=1)

n: 主轴转速

×

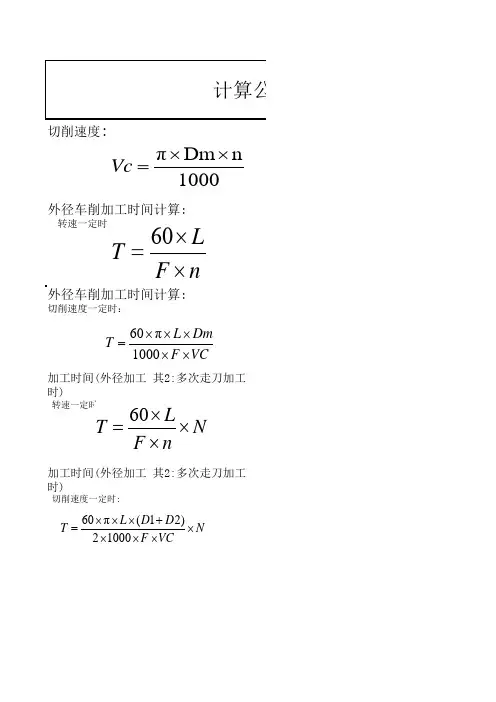

T:加工时间(秒) L:每次走刀的加工长(mm) F:每转进给量 n:主轴转速 D1:被加工材料的最大径(mm) D2:被加工材料的最小径(mm) VC:切削速度 N:走刀数(D1-D2)/ap/2

π

π

T:加工时间(秒)T1未达到最高转速时的加工时

间

L:加工宽度(mm)

ap:每次走刀的切深(mm)

加工时间(切槽加工) 转速一定时:

T 60 ( D1 D2) 2 F n

加工时间(切槽加工)

切削速度一定时:

T1 60 π (D1 D2) (D1 D2) 4000 F VC

加工时间(切断加工)

转速一定时:

T 60 D1 2 F n

加工时间(切断加工)

切削速度一定时:

T1 60 π (D1 D3) (D1 D3) 4000 F VC

F:每转进给量

n:主轴转速

D1:被加工材料的最大径(mm)

D2:被加工材料的最小径(mm)

VC:切削速度

NT: :加走工刀时数间=(L秒/ap)T1未达到最高转速时的加工时

间

L:加工宽度(mm)

ap:每次走刀的切深(mm)

F:每转进给量 n:主轴转速

π

D1:被加工材料的最大径(mm)

D2:被加工材料的最小径(mm)

加工时间(外径加工 其2:多次走刀加工 时)

切削速度一定时:

T 60 π L (D1 D2) N 21000 F VC

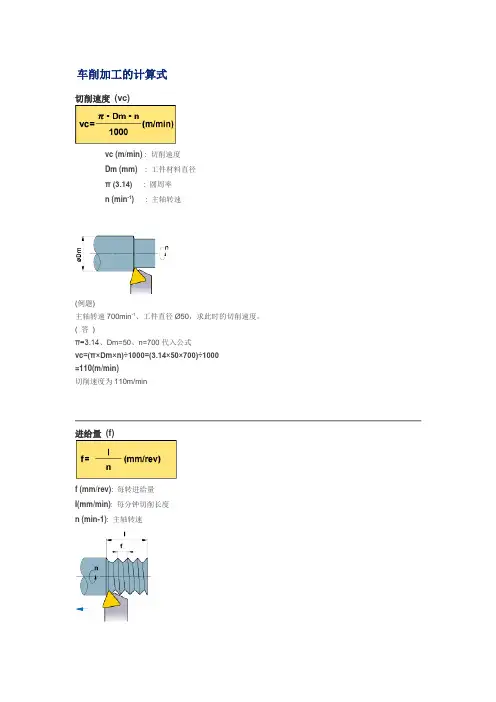

车削加工的计算式

车削加工的计算式切削速度(vc)vc (m/min) : 切削速度Dm (mm) : 工件材料直径π (3.14): 圆周率n (min-1) : 主轴转速(例题)主轴转速700min-1、工件直径Ø50,求此时的切削速度。

( 答)π=3.14、Dm=50、n=700代入公式vc=(π×Dm×n)÷1000=(3.14×50×700)÷1000=110(m/min)切削速度为110m/min进给量(f)f (mm/rev): 每转进给量I(mm/min): 每分钟切削长度n (min-1): 主轴转速(例题)主轴转速500min-1、每分钟切削长度120mm/min,求此时的每转进给量。

( 答)n=500、l=120代入公式f=l÷n=120÷500=0.24(mm/rev)每转进给量为0.24mm/rev切削时间(Tc)Tc (min): 切削时间Im (mm): 工件长度I(mm/min): 每分钟的切削长度(例题)长度100mm的工件,主轴转速1000min-1、进给量0.2mm/rev,求此时的切削时间。

( 答)首先根据进给量与主轴转速,求出每分钟切削长度。

l=f×n=0.2×1000=200(mm/min)将l代入公式Tc=lm÷l=100÷200=0.5(min)0.5×60=30秒理论表面粗糙度(h)h (µm): 表面粗糙度f (mm/rev): 每转进给量Re (mm): 刀尖圆弧半径(例题)刀尖圆弧半径0.8mm、进给量为0.2mm/rev, 求理论表面粗糙度。

( 答)将f=0.2mm/rev、Re=0.8代入公式h=f2÷(8×Re)×1000=0.22÷(8×0.8)×1000=6.25µm 理论表面粗糙度6μm。

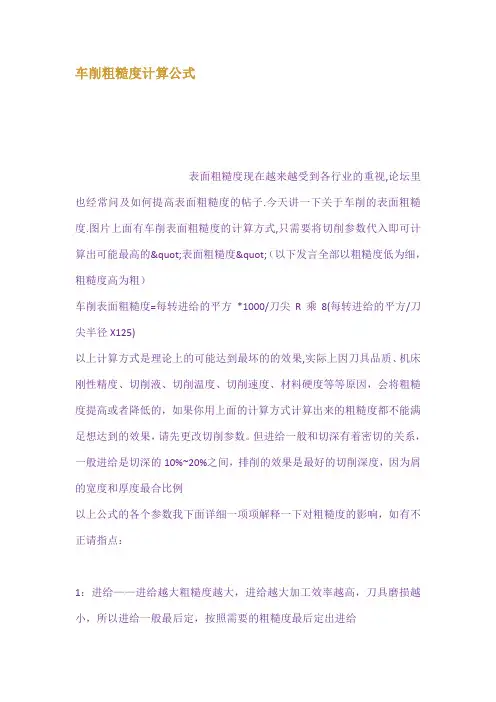

车削粗糙度计算公式

车削粗糙度计算公式表面粗糙度现在越来越受到各行业的重视,论坛里也经常问及如何提高表面粗糙度的帖子.今天讲一下关于车削的表面粗糙度.图片上面有车削表面粗糙度的计算方式,只需要将切削参数代入即可计算出可能最高的"表面粗糙度"(以下发言全部以粗糙度低为细,粗糙度高为粗)车削表面粗糙度=每转进给的平方*1000/刀尖R乘8(每转进给的平方/刀尖半径X125)以上计算方式是理论上的可能达到最坏的的效果,实际上因刀具品质、机床刚性精度、切削液、切削温度、切削速度、材料硬度等等原因,会将粗糙度提高或者降低的,如果你用上面的计算方式计算出来的粗糙度都不能满足想达到的效果,请先更改切削参数。

但进给一般和切深有着密切的关系,一般进给是切深的10%~20%之间,排削的效果是最好的切削深度,因为屑的宽度和厚度最合比例以上公式的各个参数我下面详细一项项解释一下对粗糙度的影响,如有不正请指点:1:进给——进给越大粗糙度越大,进给越大加工效率越高,刀具磨损越小,所以进给一般最后定,按照需要的粗糙度最后定出进给2:刀尖R——刀尖R越大,粗糙度越降低,但切削力会不断增大,对机床的刚性要求更高,对材料自身的刚性也要求越高。

建议一般切削钢件6150以下的车床不要使用R0.8以上的刀尖,而硬铝合金不要用R0.4以上的刀尖,否则车出的的真圆度、直线度等等形位公差都没办法保证了,就算能降低粗糙度也是枉然!3:切削时要计算设备功率,至于如何计算切削时所需要的功率(以电机KW的80%作为极限),下一帖再说。

要注意的时,现在大部分的数控车床都是使用变频电机的,变频电机的特点是转速越高扭力越大,转速越低扭力越小,所以计算功率是请把变频电机的KW除2比较保险。

而转速的高低又与切削时的线速度有密切关系,而传统的普车是用恒定转速/扭力的电机依靠机械变速来达到改变转速的效果,所以任何时候都是“100%最大扭力输出”,这点比变频电机好。

车外圆切削速度计算公式

车外圆切削速度计算公式车外圆切削速度是机械加工中常用的一个概念,它是指在车削加工过程中,工件上某一点相对于车刀刃尖的线速度。

车外圆切削速度的计算公式可以帮助我们准确地计算出切削速度,从而保证加工质量和效率。

车外圆切削速度的计算公式如下:切削速度= π × 直径× 转速在这个公式中,切削速度是指车刀刃尖的线速度,单位通常为米/分钟。

直径是被加工物体的直径,单位是米。

转速是车床主轴的转速,单位是转/分钟。

这个公式的原理是,切削速度与车刀刃尖的线速度成正比,直径越大,车刀在单位时间内所经过的距离就越长,切削速度也就越大;转速越大,车刀在单位时间内转动的圈数就越多,切削速度也就越大。

通过使用这个公式,我们可以灵活地调整切削速度,以适应不同的加工要求。

当我们需要快速加工时,可以增大转速和直径,以提高切削速度;当我们需要精密加工时,可以减小转速和直径,以降低切削速度。

对于不同材料的加工,切削速度也有着不同的要求。

一般来说,对于硬材料,切削速度要适当降低,以避免过快的切削速度导致刀具磨损加剧;对于软材料,切削速度可以适当提高,以提高加工效率。

切削速度还与刀具材料和刀具类型有关。

不同的刀具材料具有不同的耐磨性和热稳定性,因此对于不同的刀具材料,我们需要选择合适的切削速度以延长刀具寿命。

同时,不同的刀具类型也会影响切削速度的选择,比如,对于深孔加工,切削速度需要适当降低,以确保加工质量。

在实际应用中,我们还可以根据经验法则来选择合适的切削速度。

比如,在车削加工中,对于铸铁材料,一般可以选择切削速度为60-150米/分钟;对于普通钢材料,可以选择切削速度为30-60米/分钟;对于高速钢材料,可以选择切削速度为120-200米/分钟。

车外圆切削速度计算公式是一种非常实用的工具,可以帮助我们准确地计算出切削速度,从而提高加工效率和质量。

在实际应用中,我们需要根据具体的加工要求和材料特性,选择合适的切削速度,以达到最佳的加工效果。

车削粗糙度计算公式

以上计算方式是理论上的可能达到最坏的的效果,实际上因刀具品质、机床刚性精度、切削液、切削温度、切削速度、材料硬度等等原因,会将粗糙度提高或者降低的,如果你用上面的计算方式计算出来的粗糙度都不能满足想达到的效果,请先更改切削参数。但进给一般和切深有着密切的关系,一般进给是切深的10%~20%之间,排削的效果是最好的切削深度,因为屑的宽度和厚度最合比例

表面粗糙度现在越来越受到各行业的重视,论坛里也经常问及如何提高表面粗糙度的帖子.今天讲一下关于车削的表面粗糙度.图片上面有车削表面粗糙度的计算方式,只需要将切削参数代入即可计算出可能最高的"表面粗糙度"(以下发言全部以粗糙度低为细,粗糙度高为粗)

上面说得有点乱了,现在先举个例计算一下表面粗糙度:车削45号钢,切削速度150米,切深3mm,进给0.15,R尖R0.4,这是我很常用的中轻切削参数,基本上不是光洁度要求非常之高的工件一刀不分粗精切削直接车出表面,计算表面粗糙度等于0.15*0.15/0.4/8*1000=粗糙度 7.0(单位微米)。

以上是书本摘录的理论知识综合个人经验所书,以下再说说一些我个人感觉的理论,这些书本上我没见过的:

1:车床可以达到的最小粗糙度,首要原因是主轴精度,按照最大粗糙度计算的方法,如果你的车床主轴跳动精度是0.002mm,也就是2微米跳动,那理论上是不可能加工出粗糙度会低于0.002毫米粗糙度(RY2.0)的工件,但这是最大可能值,一般平均下来算50%好了,粗糙度1.0的工件可以加工出!再结合RA的算法一般不会得出超过RY值的50%,变成RA0.5,再计算修光刃的作用降低50%,那最终主轴跳动0.002的车床极限是可以加工出RA0.2左右的工件!

切削加工常用计算公式精编版

附录3:切削加工常用计算公式1.切削速度Vc (m/min)1000n D Vc ⨯π⨯=主轴转速n (r/min)D1000Vc n ⨯π⨯=金属切除率Q (cm 3/min)Q = V c ×a p ×f净功率P (KW)3p 1060Kc f a Vc P ⨯⨯⨯⨯=每次纵走刀时间t (min) nf l t w ⨯= 以上公式中符号说明D — 工件直径 (mm)ap — 背吃刀量(切削深度) (mm)f — 每转进给量 (mm/r )lw — 工件长度 (mm)铣削速度Vc (m/min)1000nD Vc ⨯π⨯=主轴转速n (r/min)D 1000Vc n ⨯π⨯=每齿进给量fz (mm)z n Vff z ⨯=工作台进给速度Vf (mm/min)z n f z Vf ⨯⨯=金属去除率Q (cm 3/min)1000Vfae ap Q ⨯⨯=净功率P (KW)61060KcVf ae ap P ⨯⨯⨯⨯=扭矩M (Nm)n 1030P M 3⨯π⨯⨯= 以上公式中符号说明D — 实际切削深度处的铣刀直径(mm ) Z — 铣刀齿数a p — 轴向切深 (mm)a e — 径向切深 (mm)切削速度Vc (m/min)1000n d Vc ⨯π⨯=主轴转速n (r/min)d1000Vc n ⨯π⨯=每转进给量f (mm/r)nVf f =进给速度Vf (mm/min)n f Vf ⨯=金属切除率Q (cm 3/min)4Vc f d Q ⨯⨯=净功率P (KW)310240kc d Vc f P ⨯⨯⨯⨯=扭矩M (Nm)n1030P M 3⨯π⨯⨯=以上公式中符号说明:d — 钻头直径 (mm)kc1 — 为前角γo=0、切削厚度hm=1mm 、切削面积为1mm 2时所需的切削力。

(N/mm 2)mc — 为切削厚度指数,表示切削厚度对切削力的影响程度,mc 值越大表示切削厚度的变化对切削力的影响越大,反之,则越小γo — 前角 (度)。

切削速度vc的计算公式(一)

切削速度vc的计算公式(一)切削速度(vc)的计算公式切削速度(vc)是指工件上被切削物体相对于刀具的速度,是切削过程中的重要参数之一。

下面列举了几种常见的计算公式,并提供了相应的例子进行解释说明。

1. 丝锥切削速度(vc)的计算公式丝锥是一种用来制造螺纹的切削工具,在实际应用中,切削速度的计算公式如下:vc = π * d * n其中,vc为切削速度,d为丝锥刀具的直径,n为主轴转速。

例子:假设丝锥刀具的直径为10mm,主轴转速为2000转/分钟,希望计算切削速度。

根据公式,切削速度vc = π * 10mm * 2000转/分钟 = * 10 * 2000mm/分钟≈ /分钟。

因此,切削速度为/分钟。

2. 钻头切削速度(vc)的计算公式钻头是一种常用的金属切削工具,它是以旋转方式进行切削的。

在钻削加工中,切削速度的计算公式如下:vc = π * d * n / 1000其中,vc为切削速度,d为钻削刀具的直径,n为主轴转速。

例子:假设钻削刀具的直径为8mm,主轴转速为1500转/分钟,希望计算切削速度。

根据公式,切削速度vc = π * 8mm * 1500转/分钟 / 1000 = * 8 * 1500mm/分钟/ 1000 ≈ /分钟。

因此,切削速度为/分钟。

3. 铣削切削速度(vc)的计算公式铣削是一种常用的金属切削加工方式,它是通过旋转的刀具在工件表面上进行切削的。

在铣削加工中,切削速度的计算公式如下:vc = π * D * n / 1000其中,vc为切削速度,D为铣削刀具的直径,n为主轴转速。

例子:假设铣削刀具的直径为20mm,主轴转速为2000转/分钟,希望计算切削速度。

根据公式,切削速度vc = π * 20mm * 2000转/分钟 / 1000 = * 20 * 2000mm/分钟/ 1000 ≈ 2512m/分钟。

因此,切削速度为2512m/分钟。

4. 车削切削速度(vc)的计算公式车削是一种常见的金属切削方式,它是通过旋转的工件和移动的刀具进行切削的。

切削加工常用计算公式

附录3:切削加工常用计算公式1. 车削加工切削速度V (m/mi n)D汇兀汉nVc -10 0 0主轴转速n (r/mi n)Vc x1000n =■:■.: D金属切除率 Q (cm1 2 3/min)净功率P (KW)Vc a p f Kc360 10每次纵走刀时间t (min)以上公式中符号说明D —工件直径(mm)ap —背吃刀量(切削深度) f —每转进给量 (mm/r) lw —工件长度(mm)图50Q = Vc x a p x f(mm)铣削速度V(m/min)Vc主轴转速n (r/mi n)Vc 汉1000n =:■.: D每齿进给量fz (mm)n z工作台进给速度 Vf (mm/mi n)Vf 二 fz n z金属去除率 Q (cm3/min)小 ap=<ae 汉VfQ1000净功率P (KW) ap ae Vf Kc6~60X06扭矩M (Nm)PX30X103M兀x n以上公式中符号说明D —实际切削深度处的铣刀直径(mr)i Z —铣刀齿数即一轴向切深 (mm)a e —径向切深 (mm)切削速度V (m/mi n)d汇兀x nVc 二1000主轴转速n (r/mi n)Vc 汉1000n =二d(mm/r)每转进给量fVf fn进给速度 Vf (mm/min)Vf =f K n金属切除率 Q (cm3/min)d f Vc4净功率P (KW)f Vc d kc240 103扭矩M (Nm)PX30><103M兀x n以上公式中符号说明: 4 5d —钻头直径(mm)kc1 —为前角丫0=0、切削厚度hm=1m、切削面积为1口和寸所需的切5削力。

(N/mm )mc —为切削厚度指数,表示切削厚度对切削力的影响程度,me值越大表示切削厚度的变化对切削力的影响越大,反之,则越小丫0 —前角 (度)。

车床切削力计算公式【终于全了】

车削是使用单刃刀具加工出回转体和回转曲面的应用。

在大多数情况下,刀具固定做进给运动,工件旋转为主运动。

车削是工件旋转与刀具进给两种运动的组合。

刀具沿着工件的轴线进给时,进行轴向车削;刀具在工件末端沿径向进给时进行端面车削;刀具既有轴向运动又有径向运动时进行仿形车削,可加工出锥面或曲面。

主轴转速n:工件在车床中以特定的转速旋转,每分钟旋转的圈数即为主轴转速(rpm)。

线/切削速度Vc:切削速度是切削时刀尖相对与加工表面的相对速度,单位为m/min。

给速度fn:切削进给是刀具相对于旋转工件的每转位移量,单位为mm/r。

这是决定表面加工质量以及确保切屑成形处于刀具槽型范围内的关键值。

该值不仅会影响切屑厚度,而且会影响与刀片槽型有关的切屑成形。

切削深度ap:切削深度是每次走刀工件半径方向的切除量,单位为mm。

切削深度始终垂直于刀具进给方向测量。

主偏角KAPR/切入角PSIR:切削刃与工件的接近程度通过主偏角(KAPR)表示,它是切削刃与进给方向之间的夹角。

该接近程度也可表示为切入角(PSIR),即切削刃与工件平面之间的夹角。

在为特定工序选择车刀时,主偏角是首先需要考虑的。

切削速度计算:根据转速计算切削速度。

转速一定时,切削速度因工件直径的不同而不同。

根据切削速度计算转速。

切削速度一定时,因工件直径的不同而转速不同。

一、钻孔切削力和切削力矩计算按照主轴转速1000rpm,进给速度0.1mm/转,钻穿1.8mm约需要时间1s。

切削力Ff刀具材料:高速钢加工方式:钻公式:Ff=309*D*f^(0.8)*(Kp)参数:D = 8参数:f = 0.1参数:Kp = 0.75(按铜合金多相平均HB>120)计算结果= 293.839切削力矩M工件材料:灰铸铁(HB190)刀具材料:高速钢加工方式:钻公式:M=0.21*D^(2)*f^(0.8)*(Kp)参数:D = 8参数:f = 0.1参数:Kp = 0.75(按铜合金多相平均HB>120)计算结果= 1.597二、铣削切削力计算铣削切削力计算类别:工件材料:碳钢、青铜、铝合金、可锻铸铁等刀具材料:高速钢铣刀类型:端铣刀公式:F=(Cp)*(ap)^(1.1)*(fz)^(0.80)*D^(-1.1)*B^(0.95)*z*(Kp) 参数:Cp = 294参数:ap = 1.8参数:fz = 0.5参数:D = 8参数:B = 8参数:z = 4参数:Kp = 0.75计算结果= 707.914。

切削加工常用计算公式

附录3:切削加工常用计算公式1. 车削加工图50切削速度Vc (m/min)Vc D n1 0 0 0主轴转速n (r/min)n Vc 1000D金属切除率Q (cm3/min) Q = Vc×a p×f净功率P (KW)Vc a p P60f Kc 103每次纵走刀时间t (min)tl w f n以上公式中符号说明D —工件直径(mm)ap —背吃刀量(切削深度)(mm)f —每转进给量(mm/r)lw —工件长度(mm)铣削速度Vc (m/min)Vc D n1 0 0 0主轴转速n (r/min)Vc 1000nD每齿进给量fz (mm)Vffzn z工作台进给速度Vf (mm/min) Vf fz n z金属去除率Q (cm3/min)Q ap ae Vf1000净功率P (KW)P ap ae Vf Kc60 10 6扭矩M (Nm)P 30 M10 3 n以上公式中符号说明D —实际切削深度处的铣刀直径(mm)Z —铣刀齿数a p —轴向切深(mm)a e —径向切深(mm)切削速度Vc (m/min)Vc d n 1000主轴转速n (r/min)Vc 1000nd每转进给量 f (mm/r)Vffn进给速度Vf (mm/min) Vf f n金属切除率Q (cm3/min)Q d f Vc4净功率P (KW)P f Vc240d kc103扭矩M (Nm)P 30 M10 3 n以上公式中符号说明:d —钻头直径(mm)2 kc1 —为前角γo=0、切削厚度hm=1m、m切削面积为1mm时所需的切2削力。

(N/mm )mc —为切削厚度指数,表示切削厚度对切削力的影响程度,mc值越大表示切削厚度的变化对切削力的影响越大,反之,则越小γo —前角(度)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Vc:切削线速度,单位(m/min)

ap:切深(吃刀量),单位(mm)

fn:每转进给量,单位(mm/r)

加工时间 Tc (min)

Im:加工长度,单位(mm)

fn:每转进给量,单位(mm/r)

n:主轴转速,单位(rpm)

特定切削力 Kc(N/mm2)

kc1:特定切削力,适用于hm= 1 mm

常用车削加工计算公式

切削线速度

Dm:加工直径,单位(mm)

n:主轴转速,单位(Leabharlann pm)主轴转速 n (rpm)

Vc:切削线速度,单位(m/min)

Dm:加工直径,单位(mm)

金属去除率 Q (cm3/min)

Vc:切削线速度,单位(m/min)

ap:切深(吃刀量),单位(mm)

fn:每转进给量,单位(mm/r)

hm:平均切屑厚度,单位(mm)

mc:实际校正系数hm

γ0:切屑前角