铁基非晶综述

非晶超微晶(纳米晶)合金知识简介

非晶超微晶(纳米晶)合金知识简介非晶超微晶(纳米晶)合金知识简介非晶超微晶(纳米晶)合金知识简介铁基纳米晶合金是由铁元素为主,加入少量的Nb、Cu、Si、B元素所构成的合金经快速凝固工艺所形成的一种非晶态材料,这种非晶态材料经热处理后可获得直径为10-20纳米的微晶,弥散分布在非晶态的基体上,被称为超微晶或纳米晶材料. 纳米晶材料具有优异的综合磁性能:高饱和磁感(1.2T)、高初始磁导率(8万)、低Hc(0.32A/M), 高磁感下的高频损耗低(P0.5T/20kHz=30W/kg),电阻率为80 微欧厘米,比坡莫合金(50-60微欧厘米)高,经纵向或横向磁场处理,可得到高Br(0.9)或低Br值(1000Gs). 是目前市场上综合性能最好的材料;适用频率范围:50Hz-100kHz,最佳频率范围:20kHz-50kHz.广泛应用于大功率开关电源、逆变电源、磁放大器、高频变压器、高频变换器、高频扼流圈铁芯、互感器铁芯、漏电保护开关、共模电感铁芯.等.非晶合金的特点及分类非晶合金是一种导磁性能突出的材料,采用快速急冷凝固生产工艺,其物理状态表现为金属原子呈无序非晶体排列,它与硅钢的晶体结构完全不同,更利于被磁化和去磁。

典型的非晶态合金含80%的铁,而其它成份是硼和硅。

非晶合金材有下列特点:(1)非晶合金铁芯片厚度极薄,只有20至30um,填充系数较低,约为0.82。

(2)非晶合金铁芯饱和磁密低。

(3)非晶合金的硬度是硅钢片的5倍。

(4)非晶合金铁芯材料对机械应力非常敏感,无论是张引力还是弯曲应力都会影响其磁性能。

(5)非晶合金的磁致伸缩程度比硅钢片高约10%,而且不宜过度夹紧。

非晶合金具有的高饱和磁感应强度、低损耗(相当于硅钢片的1/3~1/5)、低矫顽力、低激磁电流、良好的温度稳定性等特点。

非晶合金可以从化学成分上划分成以下几类:(1)铁基非晶合金(Fe-based amorphous alloys)铁基非晶合金是由80%Fe及20%Si,B类金属元素所构成,它具有高饱和磁感应强度(1.54T),铁基非晶合金与硅钢的损耗比较:磁导率、激磁电流和铁损等各方面都优于硅钢片的特点,特别是铁损低(为取向硅钢片的1/3-1/5),代替硅钢做配电变压器可节能60-70%。

钴基非晶合金和铁基非晶合金

钴基非晶合金和铁基非晶合金全文共四篇示例,供读者参考第一篇示例:钴基非晶合金和铁基非晶合金是目前材料科学领域中备受关注的两种新型合金材料。

它们具有高强度、耐磨耐蚀等优良性能,广泛应用于航空航天、汽车制造、电子设备等领域。

本文将分别介绍钴基非晶合金和铁基非晶合金的特点、制备方法及应用领域,以期为读者提供一些基础知识。

一、钴基非晶合金钴基非晶合金是一种以钴为基础元素的非晶材料。

它具有高硬度、高强度、良好的耐磨耐蚀性能,具有良好的塑性和热稳定性。

钴基非晶合金广泛用于制造各种高性能工具、模具、零部件等,是一种具有广泛应用前景的新型合金材料。

制备方法:钴基非晶合金的制备方法主要有溶液淬火法、气冷淬火法、熔体淬火法等。

溶液淬火法是最常用的方法,通过快速冷却使合金材料形成非晶结构,提高材料的硬度和强度。

应用领域:钴基非晶合金被广泛应用于航空航天、汽车制造、电子设备等领域。

用于制造飞机发动机零部件、汽车发动机零部件、电子器件等。

由于其耐磨耐蚀性能优异,能够有效延长零部件的使用寿命,因此备受行业关注。

第二篇示例:钴基和铁基非晶合金是现代材料科学领域中备受关注的两种材料。

它们具有许多优异的性能特征,被广泛应用于领域,如电子、医疗、航空航天等。

钴基非晶合金是一种由钴为主要组成元素的非晶合金。

钴是一种贵重金属,具有高强度、高硬度、耐磨性等优异性能。

相比于其他非晶合金,钴基非晶合金更具优越的抗腐蚀性能。

这使得钴基非晶合金成为许多领域的首选材料,如医疗设备、汽车工业等。

与传统晶态合金相比,钴基非晶合金的弹性模量和抗拉伸强度更高,因此能够承受更大的应力和变形。

铁基非晶合金则是以铁为主要元素的非晶合金。

铁是地球上最常见的金属元素,具有良好的加工性能,价格相对较低。

铁基非晶合金在工程领域中被广泛应用,如航空航天、船舶制造等。

这种合金具有高韧性、高耐磨性、高耐蚀性等特征,能够满足复杂环境下的需求。

与钴基非晶合金相比,铁基非晶合金价格更加亲民,生产成本更低,应用范围更广。

铁基非晶合金带材

铁基非晶合金带材铁基非晶合金带材是一种特殊的金属材料,具有优异的性能和广泛的应用前景。

它采用非晶态结构,具有高强度、高硬度、高韧性、高导磁性和耐腐蚀等特点,被广泛应用于电力、电子、汽车、航空航天等领域。

铁基非晶合金带材是一种由铁、硅和碳等元素组成的非晶态金属材料。

相比传统的晶态金属材料,铁基非晶合金带材具有更高的硬度和强度,同时兼具良好的塑性和韧性。

这得益于其非晶态结构,这种结构使得铁基非晶合金带材具有高度无序的原子排列,从而提高了材料的抗变形能力和耐磨损性。

铁基非晶合金带材的高硬度和高韧性使其成为制造高性能切割工具的理想选择。

例如,在电子行业中,铁基非晶合金带材可以用于制造高速切割刀片,用于切割硬盘驱动器和手机屏幕等精密零部件。

由于其高导磁性,铁基非晶合金带材还可以应用于电力变压器和电感器等电气设备中,提高能量传输效率和减小设备尺寸。

除了在电子行业中的应用,铁基非晶合金带材还被广泛应用于汽车制造业。

其高强度和高硬度使其成为汽车零部件的理想材料,例如发动机活塞环、曲轴齿轮和传动轴等。

铁基非晶合金带材的耐腐蚀性也使其成为汽车排气系统和燃料喷射系统中的理想材料。

铁基非晶合金带材还具有良好的耐磨性和耐疲劳性能,使其成为航空航天领域的重要材料。

在飞机发动机中,铁基非晶合金带材可以用于制造高温部件,例如涡轮叶片和燃烧室壁板。

其高温稳定性和抗氧化性能使其能够在极端的工作环境下保持材料的性能稳定。

铁基非晶合金带材是一种具有广泛应用前景的特殊金属材料。

其优异的性能和多样的应用领域使其成为现代工业中不可或缺的材料之一。

随着科学技术的不断进步,铁基非晶合金带材的性能将进一步提高,应用领域也将得到进一步拓展。

我们对铁基非晶合金带材的研究和应用有着极大的期待,相信它将在未来的发展中发挥越来越重要的作用。

非晶材料文献综述

本科生毕业设计(论文)文献综述文献综述题目:Ti基非晶合金的制备以及低温力学性能姓名:孙驰学院:材料学院班级:04320701指导教师:程焕武Ti基非晶合金的制备以及低温力学性能文献综述1.非晶合金1.1非晶合金概述非晶合金材料是20世纪后期材料学领域发展迅速的新型材料,是亚稳金属材料的重要组成部分。

从组成物的原子模型考虑,物质可分为两类:一类为有序结构,另一类为无序结构。

晶体为典型的有序结构,而气态,液态和非晶态固体都属于无序结构。

在非晶体中的原子,分子的空间排列不呈现周期性和平移对称性,晶态长程有序受到破坏,知识由于原子间的相互关联作用,使其在几个原子间距的区间内仍然保持着有序特征,即具有短程有序,人们把这样一类特殊的物质状态统称为非晶态[1]。

非晶合金长程无序但短程有序,是指原子在空间排列上不呈周期性和平移对称性,但在1-2nm的微小尺度内,与近邻或次近邻原子间的键合具有一定的规律性。

短程有序可分为化学短程有序和几何短程有序。

化学短程有序是指合金元素的混乱状态,即每个合金原子周围的化学成分与平均成分不同的度量;几何短程有序包括拓扑短程序和畸变短程序。

非晶合金的微观结构与液态金属相似,但又非完全相同,液态金属的短程有序范围约为4个原子间距,而非晶合金约为5-6个原子间距,前者中原子可以做大于原子间距的热运动,后者的原子主要做运动距离小于一个原子间距的热运动。

非晶合金结构特征可以用径向分布函数RDF(r)=4πr2ρ(r)加以描述。

它表示以某个原子为中心,在半径r,厚度为d(r)的球壳内的平均原子数。

非晶合金的RDF(r)上出现清晰的第一峰和第二峰,没有可分辨的其它峰出现。

在X射线衍射谱上,不存在晶体所特有的尖锐衍射峰,而是出现宽展的馒头峰。

它的电子衍射花样是由较宽的晕和弥散的环组成,不存在表征晶态的任何斑点和条纹[2]。

1.2非晶合金与块状非晶合金的发展历史历史上第一次制备出非晶的是Kramer于1938年利用蒸发沉积的方法实现的,此后不久,Brenner等声称用电沉积法制备出了Ni-P非晶合金。

铁基非晶涂层结合力

铁基非晶涂层结合力

铁基非晶涂层的结合力是指非晶涂层与基材之间的粘接强度。

铁基非晶涂层通常是通过物理气相沉积(PVD)或化学气相沉积(CVD)技术在基材上形成的。

在沉积过程中,涂层材料会在基材上形成均匀且致密的结构,与基材原子间存在很强的吸附力和相互作用力,从而实现了良好的结合。

铁基非晶涂层的结合力受多个因素影响,包括涂层材料的成分和结构,沉积工艺参数,以及基材的表面处理等。

优化这些因素可以提高涂层的结合力。

常见的提高铁基非晶涂层结合力的方法包括:

- 选择合适的涂层材料:铁基非晶涂层通常采用合金材料,如Fe-Cr-B系列。

调节成分可以影响涂层的结构和结合力。

- 控制沉积工艺参数:沉积工艺参数,如沉积温度、工作气体组成和压力等,会对涂层的结构和结合力产生影响。

通过合理调节这些参数,可以提高涂层的结合力。

- 做好基材的表面处理:在涂层沉积之前,对基材进行表面清洁和预处理可以去除氧化物和杂质,提供良好的接触面和结合条件。

- 使用中间层或界面调控:在涂层和基材之间添加中间层或通过界面调控可以提高涂层的结合力。

这些层或界面可以提供应力缓冲或增加涂层与基材间的化学反应,从而增强结合力。

通过上述方法的综合应用,可以获得较高的铁基非晶涂层结合力。

这对于提高涂层的耐磨性、耐蚀性和使用寿命等方面具有重要的意义。

铁基非晶态合金的技术动态与市场前景

铁基非晶态合金的技术动态与市场前景1铁基非晶态合金基本特性与用途非晶态金属与合金是20 世纪70 年代问世的一种新兴的材料。

其制备技术完全不同于传统的晶态工艺方法,而采用冷却速度大约106 ℃/ 秒的超急冷凝固技术,从钢液到薄带成品一次成型。

由于超急冷凝固,合金凝固时的原子来不及有序排列结晶,得到的固态合金是长程无序结构,没有晶态合金的晶粒、晶界存在,故称为非晶态合金。

这种结构类似于玻璃,因此也称为金属玻璃。

与传统的金属磁性材料相比,由于非晶合金原子排列无序,没有晶体的各向异性,而且电阻率高,因此具有高的导磁率、低的损耗,是优良的软磁材料,代替硅钢、坡莫合金和铁氧体等作为变压器铁心、互感器、传感器等,可以大大提高变压器效率、缩小体积、减轻重量、降低能耗。

非晶合金的磁性能实际上是迄今为止非晶合金最主要的应用领域。

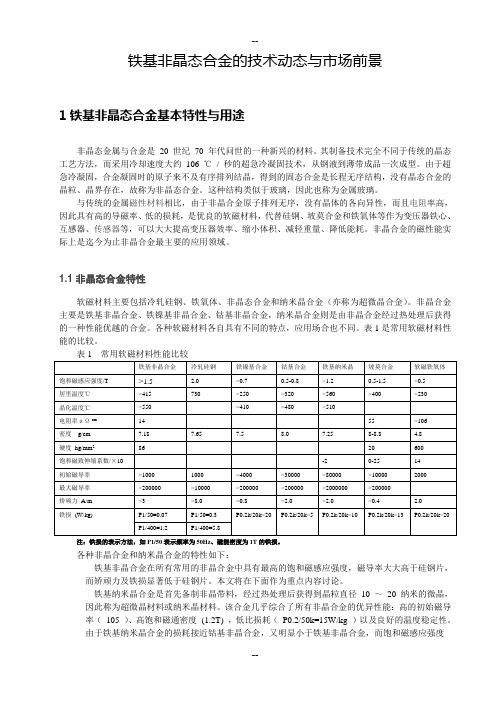

1.1非晶态合金特性软磁材料主要包括冷轧硅钢、铁氧体、非晶态合金和纳米晶合金(亦称为超微晶合金)。

非晶合金主要是铁基非晶合金、铁镍基非晶合金、钴基非晶合金,纳米晶合金则是由非晶合金经过热处理后获得的一种性能优越的合金。

各种软磁材料各自具有不同的特点,应用场合也不同。

表1是常用软磁材料性能的比较。

铁基非晶合金冷轧硅钢铁镍基合金钴基合金铁基纳米晶坡莫合金软磁铁氧体饱和磁感应强度/T >1.5 2.0 >0.7 0.5-0.8 >1.2 0.5-1.5 <0.5居里温度℃>415 730 >250 >320 >560 >400 <230晶化温度℃>550 >410 >480 >510电阻率μΩ-cm 14 55 >106密度g/cm 7.18 7.65 7.5 8.0 7.25 8-8.8 4.8硬度hg/mm286 20 600饱和磁致伸缩系数/×10--2 0-25 14初始磁导率>1000 1000 >4000 >30000 >80000 >10000 2000最大磁导率>200000 >10000 >200000 >200000 >2000000 >200000矫顽力A/m <3 >8.0 <0.8 <2.0 <2.0 >0.4 2.0铁损(W/kg) P1/50=0.07 P1/50=0.3 P0.2k/20k<20 P0.2k/20k<5 P0.2k/20k<10 P0.2k/20k<13 P0.2k/20k<20 P1/400=1.2 P1/400=5.8注:铁损的表示方法,如P1/50表示频率为50Hz、磁能密度为1T的铁损。

辽宁科技大学科技成果——铁基非晶节能粉末磁芯制备技术

辽宁科技大学科技成果——铁基非晶节能粉末磁芯

制备技术

成果简介

铁基非晶软磁性材料,作为一种新型的软磁电工材料,具有空载性能好等特点,调查表明与传统硅钢材料相比,使用非晶合金代替硅钢材料制成铁芯,用于电力系统变压器,空载损耗节省75%左右,空载电流减少约80%左右,可大幅度降低输配电损耗,提高输电效率。

采用放电等离子烧结(SPS)技术,固结FeSiBP非晶合金粉末,成功制备出低损耗、块体、大尺寸Fe基非晶软磁粉末磁芯。

该Fe基非晶软磁粉末磁芯,具有1.41T的高饱和磁感应强度和23A/m的低矫顽力,具有超低的铁损,与相同形状的硅钢磁芯相比,减少铁损60-90%,在超过105Hz的高频领域仍能稳定工作。

该项成果不仅可以为新型低损耗高性能软磁粉末磁芯材料的研究及开发提供新的方法及思路,扩大铁基非晶软磁材料的应用领域,同时也符合国家节能减排、绿色制造的政策要求。

铁基非晶合金带材

铁基非晶合金带材铁基非晶合金带材是一种具有广泛应用前景的新型材料。

它的独特结构和优异性能使其在许多领域都具有重要的应用价值。

本文将从铁基非晶合金带材的定义、制备方法、特性以及应用领域等方面进行详细介绍。

铁基非晶合金带材是一种由铁为基础元素的非晶合金材料。

非晶合金材料是一类具有非晶结构的金属材料,它与晶态金属材料相比具有更高的硬度、强度和耐腐蚀性能。

铁基非晶合金带材的制备方法主要有快速凝固法和磁控溅射法等。

通过这些方法可以获得具有高度非晶化程度的铁基非晶合金带材。

铁基非晶合金带材具有许多独特的特性。

首先,它具有优异的磁性能。

由于其非晶结构的特点,铁基非晶合金带材具有更低的磁滞和涡流损耗,因此在电磁感应和能量转换等领域具有广泛的应用前景。

其次,铁基非晶合金带材还具有优异的力学性能。

相比于晶态金属材料,铁基非晶合金带材具有更高的强度和硬度,可以用于制造高强度的零部件和结构件。

此外,铁基非晶合金带材还具有良好的耐腐蚀性能和耐磨性能,适用于各种恶劣环境下的工作条件。

铁基非晶合金带材在许多领域都有广泛的应用。

首先,在电子领域,铁基非晶合金带材可以用于制造高性能的电感器和变压器等电磁元件。

其次,在能源领域,铁基非晶合金带材可以用于制造高效的发电机和变流器,提高能量转换效率。

此外,铁基非晶合金带材还可以应用于汽车制造、航空航天、医疗器械等领域,提高产品的性能和品质。

铁基非晶合金带材是一种具有广泛应用前景的新型材料。

它的独特结构和优异性能使其在许多领域都具有重要的应用价值。

通过合适的制备方法可以获得具有高度非晶化程度的铁基非晶合金带材。

它具有优异的磁性能、力学性能、耐腐蚀性能和耐磨性能,适用于各种工作条件。

铁基非晶合金带材在电子、能源、汽车制造等领域都有广泛的应用。

未来,随着科学技术的不断发展,铁基非晶合金带材的应用前景将更加广阔,为我们的生活带来更多的便利和创新。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铁基非晶合金的耐蚀性研究现状

黄勇

(南昌航空大学,江西南昌330063)

摘要:本文回顾了非晶腐蚀研究的历史,综述了研究铁基非晶腐蚀的常用实验方法,并对影响其腐蚀行为的因素以及腐蚀机理进行了概况性的总结。

关键词:铁基非晶;耐蚀性;腐蚀机理

非晶态合金,又称金属玻璃,是一种原子排列呈长程无序、短程有序排列的金属材料,其兼具一般金属和玻璃的特性,不存在晶界、位错等晶体材料常见的缺陷,这使得其具有极高的强度、弹性极限和耐磨性能。

同时与相同元素构成的晶态材料相比,非晶态合金的耐腐蚀性能也优越很多[1]。

历史上首次关于非晶制备的报道是在1934年,德国物理学家Kramer 利用热蒸发法制备出了非晶态合金[2]。

随后,在1947年,Brenner等人用电解法和化学沉积法制备出Ni-P和Co-P非晶薄膜,同时使得非晶态材料首次在工业上得到了应用[3][4]。

1960年,美国加州理工学院的P.Duwez等首先采用熔体旋淬法制备了Au70-Si30非晶薄带,并且在此基础上,1967年,该课题组开发出了第一个铁基非晶,由此奠定了铁基非晶的开发应用的基础[5]。

1974年,增本健、奈贺正明、桥本功二等人首先对非晶态合金的腐蚀性能进行了研究。

最初研究了Fe-Cr-P-C和Fe-Cr-Ni-P-C非晶态合金的腐蚀行为,之后又深入地研究了铁—类金属、镍—类金属、钴—类金属、金属—金属系等非晶态合金的腐蚀行为以及它们的高抗蚀性的原因,并且研制出来具有极高抗蚀性的Fe—Cr25Mo10P13C7非晶态合金。

目前非晶态合金的腐蚀性能方面的研究已日益深入和广泛[7]。

自1995年,日本东北大学井上明久教授课题组开发出第一个块体铁基非晶Fe73Al5Ga2P11C5B4以来[6],由于铁基非晶高强度、耐蚀性、优异的软磁性能、低廉的价格以及简单的制备工艺等特点,一直成为科学家们研究的热点。