球墨铸铁生产技术的新进展

高硅固溶强化球墨铸铁熔炼工艺的研究

高硅固溶强化球墨铸铁熔炼工艺的研究摘要:为生产高硅固熔强化球墨铸铁,对熔炼中铁液的化学成分、孕育处理及热处理技术进行了分析研究,得出高硅固熔强化球墨铸铁比传统球墨铸铁具有更高的抗拉强度,硬度和强度分布更均匀,机械性能及加工性能良好。

关键字:高硅固熔强化球墨铸铁熔炼工艺1.前言在生产中发现,随着珠光体稳定元素含量的波动,既使是同一批次生产的铸件,在不同铸件的相同部位性能也会产生很大的波动;硬度的波动造成同牌号的球墨铸铁不同位置机加工性能相差可高达50%,HBW230 时的进刀量要比HBW170 时小0.1mm。

所以寻找一种基本上是单相基体的球墨铸铁,减少硬度波动,提高球墨铸铁的机械加工性能也十分必要。

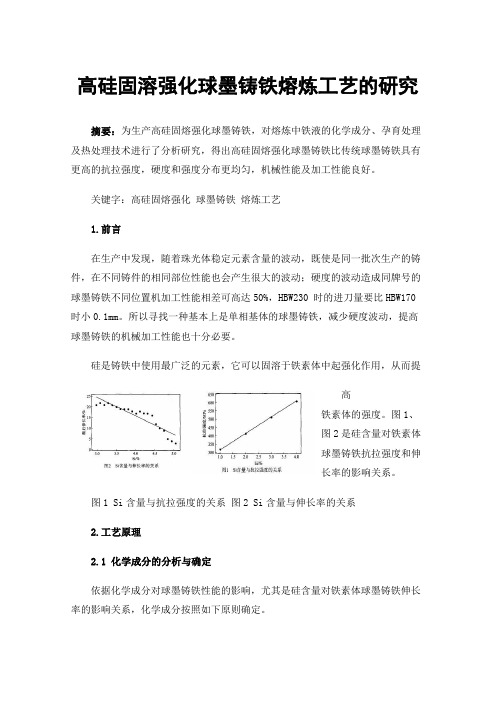

硅是铸铁中使用最广泛的元素,它可以固溶于铁素体中起强化作用,从而提高铁素体的强度。

图1、图2是硅含量对铁素体球墨铸铁抗拉强度和伸长率的影响关系。

图1 Si含量与抗拉强度的关系图2 Si含量与伸长率的关系2.工艺原理2.1化学成分的分析与确定依据化学成分对球墨铸铁性能的影响,尤其是硅含量对铁素体球墨铸铁伸长率的影响关系,化学成分按照如下原则确定。

1.CE值。

碳当量对球墨铸铁的流动性和缩孔、缩松影响很大,在碳当量的质量分数为 4.6%-4.8%时,流动性最好,有利于浇注成形、补缩,缩孔、缩松倾向小,可以获得健全的铸件[1]。

因此,球墨铸铁的碳当量控制在4.6-4.8%范围内。

2.硅。

硅是促进石墨化元素,硅多提高了铸铁共晶转变时的临界冷却速度,使铁水在凝固过程中对冷却速度的敏感性降低,更有利于形成全铁素体球墨铸铁。

由图1看出,当球铁中硅含量小于5%时,铸件的抗拉强度、屈服强度和硬度都随Si含量呈增大趋势,而断后伸长率则呈下降趋势,从图2可以看出,当Si含量超过4.5%时,其伸长率急剧下降,故Si含量一般控制在在3.5%-4.5%的范围。

3.锰。

锰是阻碍石墨化、强烈稳定奥氏体的元素,并容易在共晶团边界上富集形成偏析,对力学性能有特别不利的影响[2],对于铁素体基体的球墨铸铁来说,则锰的质量分数应在0.3以下。

球铁生产中的几项技术处理

球铁生产中的几项技术处理球铁生产中的几项技术处理摘要:讨论了球铁的熔炼方案和炉料选择;分析了脱硫方法与工艺;阐述了球化剂、孕育剂中元素的作用,选用原则及使用要点。

近年来,我国球铁产量增长很快,由1998年的143万吨增至2001年的近300万吨,它在铸件总产量中约占21%,高于一般国家而比工业发达国家低8~10%。

随着制造业的世界性转移,未来我国作为世界加工业工厂的地位必将加强,我国球铁的产量和品质也将会有更大的发展。

本文仅简述球铁生产中的几项技术处理。

一、熔炼方案优质球铁需由高温、低硫、洁净,且化学成分准确而少干扰元素的原铁液为保障。

高温熔炼有利于铁液的洁净化。

因此,足够高的熔炼温度和必要的出炉温度十分重要。

除了市政类铸件外,机械、动力、容器和离心铸管等类球铁件,应采用感应熔炼或冲天炉-感应炉双联。

由于焦炭价格上涨和环保方面的考虑,新建铸造厂采用感应炉熔炼的倾向十分明显。

感应炉熔炼元素烧失少,成分把握准确,过热温度容易调整。

由于电磁搅拌作用,铁液的含气量、含氧量较低,成分与温度的均匀度高,也没有冲天炉的焦炭增硫。

不过,电磁搅拌清除固体夹渣物的作用并不彻底。

因此,感应炉熔炼仍希望炉料尽量洁净。

与工频炉相比,中频炉的电效率和热效率高,熔炼时间短,用电省,占地较少,投资较低,无需开炉块(或留液),生产灵活,改变铁液牌号方便,优势明显。

随着变频器功率的大型化,原来工频炉在大容量炉子中的地位也将为中频炉所替代。

当今,中频炉的发展方向是:①提高吨功率,实现高效、快熔。

②功率连续可调,适应不同升温和保温能力的需要。

③变频。

如在熔化期用高频率,提升功率快速熔化;在后期用低频率,以加大搅拌力,促进增碳和合金成分的调整。

④双供电,即一套电源两个换炉开关,分别联系两个炉体。

在两炉间任意分配功率,实现两炉同熔,或一熔一保,确保随时能向浇注线提供铁液。

也可以在一炉熔炼的同时另一炉进行炉衬烧结。

⑤自动化管理。

如对熔化保温,炉衬预热烧结实行可编程自动化作业,对电源和炉衬状况进行诊断和故障处理等。

球墨铸铁铸件的补缩工艺[1]

![球墨铸铁铸件的补缩工艺[1]](https://img.taocdn.com/s3/m/95563257ad02de80d4d84021.png)

收稿日期:2010-09-19; 修订日期:2010-10-20作者简介:牟行辉(1974- ),四川射洪人,工程师.从事铸铁件铸造工艺设计和质量控制工作.Email:m u_xinghu i@V ol.32N o.1Jan.2011铸造技术F OU N DRY T ECH NO LO GY工艺技术 Technology球墨铸铁铸件的补缩工艺牟行辉(陕西秦川机床工具集团有限公司,陕西宝鸡721009)摘要:通过分析和总结在生产实践过程中球墨铸铁铸件产生缩孔缩松缺陷以及成功解决办法,对球铁铸件凝固收缩理论提出理解和看法:铸件的补缩及缺陷产生取决于压力,由于球铁的凝固特性使石墨化膨胀和凝固收缩分离,薄壁件截面凝固差异不明显,石墨化膨胀压力无法有效利用,厚大件的截面凝固的差异大,容易实现石墨化膨胀压力的利用。

铸造补缩工艺的设计原则就是提供并保持这样的压力,对薄壁要强调外部压力补缩,厚壁则充分利用石墨化膨胀压力自补缩。

关键词:球墨铸铁;缩孔缩松;补缩;凝固压力中图分类号:TG255 文献标识码:A 文章编号:1000-8365(2011)01-0007-04Feeding Process of the Ductile Iron CastingsMU Xing -hui(Qinchuan Machine Tool Group C orp.,Baoji 721009,C hina)Abstract:By analyzing and summ arizin g the process of practice in the production of du ctile iron castings produ ced Shrinkage Defects an d successful solution.Make to some un derstand an d view of du ctile iron castings solidification theory:Feeding a castin g depend upon the pressure.For the solidification ch aracteristic of th e sph eroidal graph ite cast iron,th e expan sion of the graphitization are not syn chronized shrin k.In thin wall,no fu nction of the the expansion pressure of the graphitization because fewer division of solidification,and the thick wall,the more division with solidification in section,so th e expan sion and the shrink will be segistration.So the inten tion of the feeding process disign are su pporting and keepin g on pressu re.Th e th in wall,pressu re shall be su pported with others,and the thick wall,th e pressu re maybe exploit th e th e the expansion of the graphitization.Key words:Du ctile C ast Iron;Shrinkage;Feedin g;Solidification Pressure1 球铁凝固收缩工艺理论对球墨铸铁件采用什么样的工艺措施解决和防止缩孔缩松,目前的共识是,铸型必须具有足够的刚性和强度,化学成分接近共晶成分、加强球化和孕育处理以产生足够的石墨化膨胀。

铸造技术

铸造生产技术发展趋势以及对我国铸造行业技术改造的建议一、概述铸造是获得机械产品毛坯的主要方法之一,是机械工业重要的基础工艺,在国民经济中占有重要的位置。

我国铸造业的现状是产量大,年产铸件约1,200万吨,厂点多,达2万多个,铸造业的从业人员在120万人以上。

我国铸造行业的一大特色是改革开放以来乡镇企业迅猛发展,成为我国铸造行业的一支重要力量。

乡镇铸造厂点数已超过国有铸造厂点,乡镇铸造厂点的铸件产量约占全国铸件总产量的一半。

当前世界上工业发达国家铸造技术的发展归纳起来大致有四个目标,即:①保护环境,减少以至消除污染;②提高铸件质量和可靠性,生产优质近终形铸件;③降低生产成本;④缩短交货期。

我国铸造行业除厂点多,从业人员多,产量大以外,与发达国家相比,在质量、效率、能源与材料消耗、劳动条件与环境保护等方面都存在差距。

造成这些差距的原因是铸造厂点规模小,经济实力差,工艺和设备落后,管理水平低,从业人员素质不高。

为了消除这些差距,为了满足我国经济建设的需要,也为了铸造行业自身的存在与发展,我国的铸造行业应以提高铸件质量和经济效益为中心,面向国内和国际两个市场;加强管理,打好基础,提高企业素质;调整产业结构,合理配置资源,提倡适度规模经营;继续以适用先进的生产工艺和技术装备改造铸造行业,实现清洁化生产,保证可持续发展。

1 效益是企业发展的基础发展的基础是效益,发展又是为了实现更高的效益。

中国应该有一个高效益的铸造业。

没有效益的企业连生存也是困难的,更谈不上发展。

为了提高效益,应从以下几方面着手:①减员增效与节能降耗。

②实现专业化生产。

③采用新技术,实现科学管理。

2 质量是企业的生命质量和效益有时看似矛盾,但两者是统一的。

产品质量低劣的企业终究是不能立足的,更谈不上效益,也不可能持续发展。

提高产品质量需从以下几方面着手:①合理选购原辅材料,正确制订及严格执行有关的工艺规程。

②采用新技术、新工艺、新设备、新材料。

球墨铸铁技术

球墨铸铁技术球墨铸铁是一种具有优良机械性能的灰口铸铁。

一般在浇注之前,在铁液中加入少量球化剂(通常为镁、稀土镁合金或含铈的稀土合金)和孕育剂(通常为硅铁),使铁水凝固后形成球状石墨。

此种铸铁的强度和韧性比其他铸铁高,有时可代替铸钢和可锻铸铁(malleablecastiron),在机械制造工业中得到了广泛应用。

球墨铸铁在国外是1947年用于工业生产的。

b.铸件要进行100%尺寸检验。

c.外观检查,磁粉(MT)、超声波(UT)及射线透照(RT)等无损探伤检验。

每件RT供货规范为ASTM-F186。

3.生产中的难点此类铸件因断面厚大冷却缓慢,金属液体凝固时间长,铸件内部很容易产生缩松。

生产铁素体球墨铸铁时,为了获得较高的抗拉强度、屈服强度和延伸率,以往均要进行铁素体化热处理,热处理温度是根据铸态组织中是否存在游离渗碳体或珠光体,而采用900-950℃的高温热处理。

但生产成本高,工艺复杂,生产周期长,给生产组织以及交货期带来非常大的困难,这就要求必须在铸态下获得铁素体基体。

因此生产这种材料的难点主要有以下几方面:a.铸件要进行指定区域的射线探伤,如何解决铸件的内部缩松;b.如何保证在铸态下获得铁素体基体90%以上;c.如何使材料有足够的抗拉强度和屈服强度;d.如何获得足够的延伸率(>18%),在合金化处理后,获得规定的延伸率;c.采用最优的合金化处理工艺;三.厚大断面铸态铁素体球墨铸铁件的质量控制技术1.化学成份的控制1)C、Si、CE的选择由于球状石墨对基体的削弱作用很小,故球墨铸铁中石墨数量的多少,对力学性能的影响不显著,当含碳量在3.2%~3.8%范围内变化时,对力学性能无明显的影响。

所以过程中确定碳硅含量时,主要考虑保证铸造性能,将碳当量选择在共晶成分左右。

具有共晶成分的铁液的流动性能最好,形成集中缩孔的倾向大,铸件组织的致密度高。

但碳当量过高时,容易产生石墨漂浮的同时,一定程度上对球化有影响,主要表现在要求的残余Mg量高。

球墨铸铁性能及生产工艺

二、合金元素 球墨铸铁的合金元素主要有钼、铜、 镍、铬、锑、钒、铋等金属。 这些元素的主要是起提高铸铁的强度, 稳定基体组织的作用。

球墨铸铁的凝固特点

1、球墨铸铁有较宽的共晶温度范围 2、球墨铸铁的糊状凝固特性 3、球墨铸铁具有较大的共晶膨胀

球墨铸铁的典型缺陷

1、球化不良和球化退化 特征:断口银灰色,分布芝麻状黑斑点。 金相组织分布大量厚片石墨。 原因:原铁液含硫高,过量反球化元素。 建议选用低硫焦炭,脱硫处理,必要时增 加球化剂稀土量,控制冲天炉鼓风强度和 料位。

讨 论

薄壁铸态球墨铸铁

在欧美发达国家的阀门铸造 工艺中,日趋使用薄壁铸件, 可以节约资源。 薄壁铸态球墨铸铁件是壁厚 仅为几毫米的铸件。由于薄壁, 共晶凝固时冷却速度极快,所 以抑制白口组织的出现成为首 要问题。

白口临界球数(个/平方毫米)

700 600 500 400 300 200 100 0 0 1 2 5 10 15 20 25 冷却速度R(摄氏度/秒) 冷却速度与临 界球数的关系

1、石墨:未溶石墨、添加晶体石墨、非平 衡石墨 2、岩状结构碳化物基底 3、氧化物 4、硫化物/氧化物 5、铋及铋的化合物

球墨铸铁的孕育

球墨铸铁孕育的重要性 灰铸铁、球墨铸铁孕育的异同点 孕育衰退现象 提高孕育效果的措施 a.选择强效孕育剂 b.必要的S的含量 c.改善处理方法 d.提高铸件冷却速度

球状石墨的生长

球状石墨的生长条件 a、极低的硫、氧含量 b、限制反球化元素 c、保证必要的冷却速度 d、添加的球化元素 第一组:镁、钇、铈、钙、镧、镤、钐、 镝、镱、钬、铒 第二组:钡、锂、铯、铷、锶、钍、钾、钠 第三组:铝、锌、镉、锡 最佳含量 W(Mg):(0.04-0.08)% W(Ce): (0.07-0.12)% W(Y) : (0.15-0.2)%

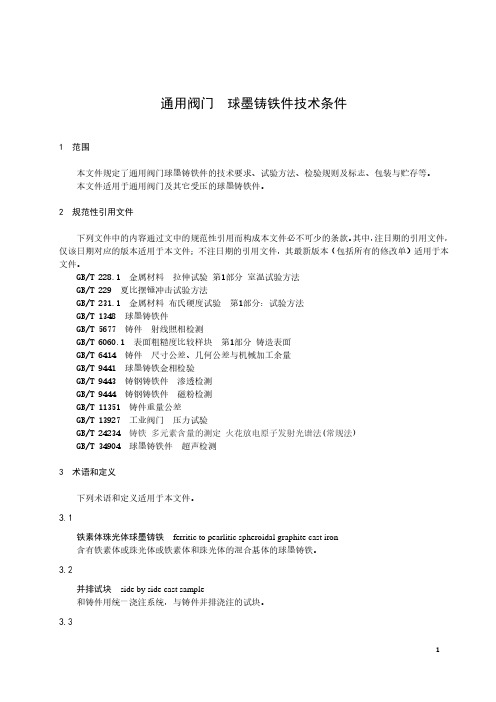

通用阀门 球墨铸铁件技术条件-最新国标

通用阀门球墨铸铁件技术条件1 范围本文件规定了通用阀门球墨铸铁件的技术要求、试验方法、检验规则及标志、包装与贮存等。

本文件适用于通用阀门及其它受压的球墨铸铁件。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1 金属材料拉伸试验第1部分室温试验方法GB/T 229 夏比摆锤冲击试验方法GB/T 231.1 金属材料布氏硬度试验第1部分:试验方法GB/T 1348 球墨铸铁件GB/T 5677 铸件射线照相检测GB/T 6060.1 表面粗糙度比较样块第1部分铸造表面GB/T 6414 铸件尺寸公差、几何公差与机械加工余量GB/T 9441 球墨铸铁金相检验GB/T 9443 铸钢铸铁件渗透检测GB/T 9444铸钢铸铁件磁粉检测GB/T 11351 铸件重量公差GB/T 13927 工业阀门压力试验GB/T 24234 铸铁多元素含量的测定火花放电原子发射光谱法(常规法)GB/T 34904 球墨铸铁件超声检测3 术语和定义下列术语和定义适用于本文件。

铁素体珠光体球墨铸铁ferritic to pearlitic spheroidal graphite cast iron含有铁素体或珠光体或铁素体和珠光体的混合基体的球墨铸铁。

并排试块side by side cast sample和铸件用统一浇注系统,与铸件并排浇注的试块。

固溶强化solid solution strengthened溶质原子容易金属基体而形成固溶体,使金属的强度和硬度提高的现象。

固溶强化铁素体球墨铸铁solid solution strengthened ferritic spheroidal graphite cast iron主要通过硅固溶强化,以铁素体基体为主的球墨铸铁。

增碳技术在球墨铸铁生产中的应用

择增。

或 抑制 原 材料 中干扰 元 素对 铸 件 性 能 和组 织 的 影响, 原材 料的选 择和使 用 十分严 格 。通过 增碳

化 率 , 高 材 料 的 力学 性 能 。 提 关键词 : 墨铸铁; 球 增碳 技 术 ; 化 率 球 中图 分 类号 :G 5 T 25 文 献 标识 码 : A : 章 编 号 :0 3 8 4 ( 0 10— 0 3 0 之 10 — 3 52 1 )3 0 3 — 5

D :03 6  ̄ i n1 0 - 3 52 1 . . 5 OI 1 . 9 .s . 3 8 4 . 0 0 9 s 0 013 0

近年来 , 墨 铸铁 由于 自身 的优点 并伴 随其 球 铸造技 术 的 日臻成熟 , 动 力设备 和工 程机 械领 在 域 的应用 不 断 扩展 , 燃 气 轮机 中持环 、 如 压气 机 轴 承座等 , 0 0MW 超 超 临界汽轮 机轴 承座 , 1 0 中 压外缸 ,联合循 环 汽轮机 中低 压气 缸排 气段 、 中 低 压气缸 、 叶持环等 ; 电用 铸件 轮毂 、 静 风 前机 舱 座 等 ; 油 打桩 机上 活 塞 , 些铸 件 均 为 高强 度 柴 这 或 高韧 性 、 高塑性 大 型 厚壁 球 铁件 , 对铸 件 内在 和外表质 量要求 严格 , 生产 难度大 。 因此 , 为减 轻

A pp iato o a burz to ch q n lc i n fC r ia i n Te ni ue i Nodu a r o l r I on Pr duc in to

J ANG Yu l n I -i g a ( h n h iHo g a g P we t t n E u p n si g& F r i g S a g a n g n o rS ai q i me t o Ca t n o gn Co L d h n h i 2 0 4 Chn ) . t —S a g a 0 2 0, i a

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第34卷第5期 2014年1 0月 黑龙江冶金

Heilongjiang Metallurgy Vo1.34 No.5

October 2014

球墨铸铁生产技术的新进展 曾艺成 ,李克锐 ,张忠仇 (1.机械科学研究总院,北京100044;2.郑州机械研究所)

摘要:我国球墨铸铁生产技术近年来取得较大进展,包括高纯生铁在内的原辅材料商 品化供应有了保障;球化、孕育处理工艺有较大改进;国内外出现了各种目前标准中没有 的性能优异的新一代新牌号球铁,如硅强化高强度铁素体球铁、高强度高冲击韧性低温 铁素体球铁、高强度高塑性珠光体球铁以及高镍奥氏体球铁;球铁件生产专业化程度、质 量稳定性和一致性正在不断提高。我国球铁行业已具备生产高端球铁件基本条件,正处 于由大变强关键时期。同时指出了存在问题和今后发展方向。 关键词:球墨铸铁;生产技术;新进展;发展方向 曾艺成

New progress of the manufacturing technology of ductile iron Zeng Yicheng1,Li Kerui ,Zhang Zhongchou

(1.Mechanical Science Institute,Beijing 100044 China;2.Zhengzhou Institute of Machinery) Abstract:The ductile iron production technology of China has made great progress in recent years. That includes that high purity pig iron,raw and auxiliary materials supply is guaranteed,modulariza— tion and inoculation process is improved.there is an new kind of excellent ductile iron that has no u- niform standard,such as silicon reinforced high strength ferrite ductile iron,ferrite ductile iron with high strength and high toughness at low temperature,high strength and high plasticity austenitic duc- tile iron and high Ni austenitic ductile Iron,and specialization Of ductile iron castings production,and quality consistency and stability are improved.Now China Is in a critical period from a big country to a stronger with a basic production condition of hi【gh quality ductile iron.At the same time,the paper points out the existing problems and future development direction. KeyWords:ductile iron;production technology;new development;development direction

l 概况 2013年我国铸件产量4450万吨,铸铁件产量 为3160万吨(其中,灰铁2055万吨,球铁1160万 吨,可锻铸铁60万吨),占铸件总产量的 73.5%…。铸铁,特别是球墨铸铁已发展成为一 种不可替代的金属材料并广泛应用于许多重要的 工程构件。近年来,我国球墨铸铁发展很快,球墨 铸铁的产量和所占铸件的比例逐年增加,从1998 年到2008年十年中年产量增长近5倍,占铸件总 产量之比例也从14%增加到24%左右;2008年后 增速放缓,但至2013年,五年中年产量仍然增长 41.5%,占铸件总产量之比例提高到26.O%,见 表1。 球墨铸铁广泛应用于我国国民经济各个领 域,如汽车、发动机、工程机械、农机、铸管和管件、 机床、建筑、冶金、矿山、能源、军工等等部门。近 年来,球墨铸铁在大型重型结构件(如重型机床床

收稿日期:2014—09—10 作者简介:曾艺成(1934一),男,毕业于清华大学机械系。北京机械科学研究总院教授级高级工程师,国家有突出贡献中 青年专家。曾任机械科学研究院副室主任,机械工业生产力促进中心副总工程师。全国铸造学会铸造及熔炼专业委员会 主任委员,稀土学会铸造合金专业委员会委员。

3 黑龙江冶金 第34卷 身、风电轮毂底座、大型注塑机模板等)、燃气轮机 机体、叶片、轨道交通件、液压件、精铸件等方面的 应用有了较大发展。 表1 我国历年球墨铸铁的产量 。 球墨铸铁的性能和质量水平有很大提高,质 量的稳定性逐年增长。原辅材料供应和质量有了 很大改善;质量控制和检测水平稳步提升;计算机 CAD、CAM和CAE和炉前热分析等技术手段日益 受到重视,应用逐步增加;部分骨干企业的规模、 装备和技术水平已接近和达到世界一流水平,并 在国际竞争中取得明显优势;部分产品的性能达 到了国际先进水平,例如:低温铁素体球铁件转向 架轴箱零件一40 ̄C V型缺口试样冲击韧性达到 15J ;高铁机车转向架轴箱零件、风电轮毂和数 控机床横梁等关键零部件已批量生产和应用 I4 ; 我国球铁行业已经具备生产高端球铁件的基本条 件,正处于由大变强的关键时期。 在肯定成绩的同时,也必须看到我国球铁仍 存在一些问题,如铸件综合质量及其稳定性差、生 产规模专业化程度不够高、应用范围还不够广、球 铁占铸件产量比例还不够高等,需要我们今后逐 步解决。

2球铁生产技术进展 球墨铸铁生产技术发展主要表现在重视原辅 材料特别是生铁质量,发展和完善各种处理技术, 材质创新和生产过程质量控制等方面。 2.1 优质铸造生铁和高纯生铁的充分供应 2.1.1 填补了国内高纯生铁生产空白,并制定行 业标准 在球铁生产中越来越多企业采用高纯生铁作 原料,以提高球铁质量,国内一些生铁生产企业采 用氧化法和精料法生产出高纯生铁,填补了空白, 并制订了企业、铸造行业、机械工业高纯生铁标 准、离心铸管球铁用生铁标准 2007年,承德市保通铸铁型材制造有限公司 制订了Q/CBT(超纯生铁》企业标准,2010年,河 北龙凤山铸业有限公司制订了Q/HLFS 0l一2010 《铸造用高纯生铁》、济南庚辰钢铁有限公司制订 了Q/0100JGC(铸造用高纯生铁》,2012年,山西 建邦集团有限公司也发布了Q/JB005—2012《铸 造用高纯生铁》标准。它们可达到的化学成分见 表2。

表2我国部分高纯生铁的化学成分 /%

中国铸造协会于2011年1月正式发布了 ZXB/T 0001—201 1《铸造用高纯生铁》行业协会标 准,高纯生铁按Ti、Mn、P、S含量分为特级、1级和 2级三种。特级生铁成分要求≤0.02%Ti、 4 ≤0.05%Mn、≤0.02%P、≤0.015%S,并要求微 量元素低于表3中11个微量元素最大允许值,11 个微量元素含量+Ti之和<0.1%。 第5期 曾艺成,等:球墨铸铁生产技术的新进展 全国铸标委2013年也组织制订了JB/T XXXXX一2013((铸造用高纯生铁》机械行业标准 并报批(见表4、表5);由铸协铸管及铸件分会提 出,冶金工业标准研究院归口的《离心球铁管用生 铁》行业标准也于2013年通过审查上报。 表4铸造用高纯生铁的牌号和化学成分 /% 牌号 Cl C2 C ≥3.3 Si ≤0.40 >0.40—0.70 Ti ≤O.010 ≤O.020 特级 1级 >0.010~0.020 ≤0.030 2级 >0.020~0.030 ≤O.035 化 Mn ≤0・015 ≤O-05 拳 特级 1级 >0.015~0.05 ≤0.10 成 2级 >0.05~0.15 ≤O.20 分P ≤O.020 ≤O.020

特级 1级 >0.020~0.030 ≤0.030 2级 >0.030~0.035 ≤0.035 S ≤O.Ol5 ≤0.015 特级 1级 >0.015~0.020 ≤O.020 2级 >0.020~0.025 ≤0.025 注:c1是高纯生铁的牌号,C是“纯”字汉语拼音的首位字母, 1是指一级高纯生铁。

2.1.2 高纯生铁的应用大大提高了球铁的力学 性能水平和生产质量的稳定性 常州华德机械有限公司自2010年底采用高 纯生铁生产QT400—18AL(一40℃)高铁转向架轴 箱以来,已连续生产近3000炉轴箱等铸件,质量 非常稳定。北京菲美特机械有限公司仅仅采用高 纯生铁代替球铁用生铁,其它所有条件、工艺不 变,原生产QT 700—2牌号的性能提高到QT 800

—5。 2.2球化剂、孕育剂、脱硫剂、预处理剂等铸造辅 助材料的供应和质量有很大改善 镁是主要的球化元素,球化剂中添加适量的 稀土,可以增加石墨球数、减少白口倾向、抑制干 扰元素的作用;如含量过高,则石墨球不圆整、易 出碳化物。随着我国高纯生铁和优质生铁生产和 供应增加,铁液中的干扰元素减少,铁液熔炼温度 提高质量改善,球化剂中稀土含量也应当相应降 低,对原铁液硫量<0.02%而言,0.5—1.0%的含 量就够了,这一点对要求疲劳强度高及强韧性高 的球铁来说尤其重要。刚修订的GB/T 28702— 2012《球墨铸铁用球化剂》国家标准增加了 Mg4RE、Mg5RE等牌号球化剂,RE降低至>0~ 1.5%

表5微量元素含量 /%

注:11个微量元素的含量总和,特级≤0.05%,1~2级>O.05%~0.1%。 在孕育剂方面,除了常用的75Fe—Si外,针对 不同基体组织的铸态球铁,研制开发了含Ba、ca、 Al或Sb、Bi元素的多种孕育剂。 2.3球铁材质方面取得较大进展 2.3.1硅强化高强度铁素体球墨铸铁 硅是Fe—c合金中能够封闭^y区的元素,能 降低碳在 —Fe(奥氏体)中的溶解度,使共析点 的含碳量降低,所以硅是促进石墨化元素,能使共 晶温度升高,共晶含碳量降低。在球墨铸铁中,硅 能促进形成铁素体并固溶强化铁素体。 以往的研究表明:硅含量低于5%时,随着硅 含量增加,球墨铸铁的抗拉强度、屈服强度和硬度 增高,伸长率下降 ;当硅含量超过5%时,硬度 继续增加,但抗拉强度急剧下降,韧性下降,冲击 韧度甚至降至普通灰铸铁的水平‘l ,给人的感觉 是过量的Si使球墨铸铁变脆。在1949年Millis申 请的美国第一个球墨铸铁专利中就有这样的表 述:“增加Si的含量(>2.5%)明显降低力学性 能,特别是韧性、拉伸强度和(或)延展性……” J。 (1)硅强化铁素体球墨铸铁的创新 通过近年来的研究,在一定条件下增硅强化 铁素体球墨铸铁不仅可以提高球墨铸铁的抗拉强 5