湿法冶金法从铅银渣中异步回收锌、铅银的试验研究

湿法炼锌银锌精矿综合回收新工艺研究

s l t n h oa e c ig r t fs v ri 8 3 ou i .T e t tlla h n ae o i e s 7. % i h i h fsle e c ig s lt n h u f ri o l n t e l to i rla hn ou i .T e s l s g v o u

( 明理工大学 冶 金与能源工程学院 ,昆明 6 09 ) 昆 5 0 3

摘

要 : 西南 某锌 厂 的锌 浸 出渣 的浮 选银 锌精 矿 为原料 提 出 了综合 回 收 湿法 炼锌 的银 锌精 矿 中 以

银、 、 硫 锌的新 工艺 , 确定 了工艺参数 , 通过小型实验验证 了工艺的可行性。该工 艺分为: 混酸氧化

hi g,r sd e c n y wae ,sle e c n .Th o a e c n ae o i c i 9. n e i uel a hig b t r iv rl a hi g e tt l a hi g r t fzn s9 8% i h i h f l n t e lg to

浸 出、 水浸 、 浸 出三 步。 最佳条 件 下锌 总浸 出率按 液计 9 . % , 总浸 出率按 液计 8 . % , 渣 银 98 银 7 3 硫 富集 于渣 中, 况较好 。 情

关键 词 : 冶金技 术 ; 锌 渣 ;回收 ;锌 ;银 银

中 图分类 号 :F 3 文 献标 识码 : 文章 编 号 :04— 66 2 1 )4— 0 1— 5 T 82 A 10 0 7 (0 10 0 1 0

Ne Cr f o Co p e e sv l c ce f o S l e - i w a tt m r h n i ey Re y l r m iv r- znc Re i e o dr m e a l r y o n sdu fHy o t lu g fZi c

锌冶炼铅银渣湿法浸出工艺研究

2O18年 第 6期

l 试 验 原 料 和 研 究 方 法

1.1 试 验 原 料 本研 究 所用 原料 为 国 内某 锌 冶炼企 业 产 出的铅

银 渣 ,含 银 644 g/t,其 他 主 要 元 素 成 分 ( ):Zn

收 稿 日期 :2018—01—09 基 金 项 目 :国 际合 作 项 目(KY201502004)(科 技 部 科 技 伙 伴 计 划 资 助 ) 作 者 简 介 :周 起 帆 (1991一),男 ,河 南 南 阳人 ,硕 士 研 究 生 .

· 2 ·

有 色 金 属 (冶 炼 部 分 )(http://ysy1.bgrimm.on)

2018年 第 6期

有 色 金 属 (冶 炼 部 分 )(http://ysy1.bgrimm.cn)

doi:10.3969I/j.issn.1007-7545.2018.06.001

锌 冶炼 铅 银 渣 湿 法 浸 出工 艺 研 究

周起 帆 ,蒋 开喜 ,王 海 北 ,王 玉 芳 ,薛 宇飞

源 的 浪费 。在 把铅 银渣 作 为二次 资 源进行 资源 化 回 收利 用方 面 ,常 用 的 主 要有 湿法 、选 矿法 、火 法等 几 大类 [1 ]。湿 法处 理工 艺 ¨3 ]主要 是根 据铅 银 渣 的渣 型特 点 ,经 过焙 烧 、水洗 、浸 出 、萃取 等 工 序 ,以达 到 回 收 有 价 金 属 的 目 的 。 浮 选 工 艺 【5 ]主 要 是 应 用 泡 沫浮选 法 ,通过 加 入浮选 药 剂产 生矿 化泡 沫层 ,再脱 水 、干 燥成 精矿 产 品 。火 法 处理 有 回转 窑 还 原 挥 发 法 ,回收银 锌铅 挥 发 物 ;各 类 炼 铅 法 ,作 为 炼 铅 原料 火法 炼铅 回收其 中 的有 价 金 属 ,造 锍 熔 炼 法 回收 有 价金 属等 。

铅银渣回收金银锌等试验报告

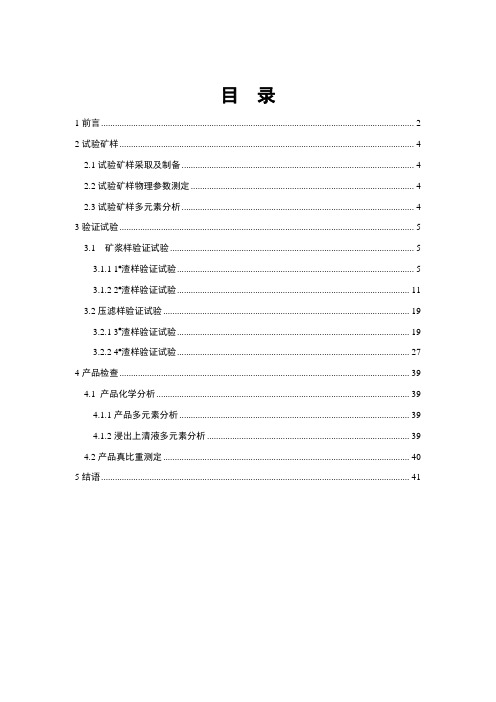

目录1前言 (2)2试验矿样 (4)2.1试验矿样采取及制备 (4)2.2试验矿样物理参数测定 (4)2.3试验矿样多元素分析 (4)3验证试验 (5)3.1 矿浆样验证试验 (5)3.1.1 1#渣样验证试验 (5)3.1.2 2#渣样验证试验 (11)3.2压滤样验证试验 (19)3.2.1 3#渣样验证试验 (19)3.2.2 4#渣样验证试验 (27)4产品检查 (39)4.1 产品化学分析 (39)4.1.1产品多元素分析 (39)4.1.2浸出上清液多元素分析 (39)4.2产品真比重测定 (40)5结语 (41)1前言在前面完成了铅银渣的选矿试验研究,试验结果表明:采用预处理-磨矿-浮选原则流程可取得较好的金银锌综合回收指标。

经多次沟通,并综合考虑现场实际情况,对铅银渣进行验证试验研究,为工程设计提供更为可靠的设计依据。

验证试验样品由厂负责采取,按采样时间顺序分别编为1#渣样、2#渣样、3#渣样、4#渣样(下同),1#、2#为矿浆样,3#、4#为压滤样。

1#渣样、2#渣样采用预处理-磨矿-浮选的原则流程,经加温预处理后,磨至90%-400目,经两次粗选、两次扫选、两次精选产出精矿和尾矿的工艺流程,添加T1、硫酸铜、酯-100三种选矿药剂。

试验结果见表1-1,3#、4#渣样在预处理。

3#渣样采用预处理-磨矿-浮选的原则流程,经加温预处理,磨至90%-400目,经两次粗选、两次扫选、两次精选产出精矿和尾矿的工艺流程;4#渣样采用预处理-磨矿-浮选的原则流程,经加温预处理后,磨至90%-400目,经两次粗选、两次扫选、两次精选产出精矿和尾矿的工艺流程,添加T1、**铜、酯-100三种选矿药剂;闭路试验结果见表1-2。

表1-1 1#渣样、2#渣样试验结果矿样产品名称产率(%)银品位(g/t) 金品位(g/t) 银回收率(%)金回收率(%)1#渣样精矿 5.63 2739.05 32.21 66.6177.63中矿1 5.84 280.7 2.21 7.08 5.54中矿2 13.76 107.54 1.01 6.39 5.96中矿3 1.78 355.39 1.09 2.730.83中矿4 0.56 265.53 0.87 0.640.21上清液28.06 0.03 0.01 0.010.12尾矿44.37 86.39 0.51 16.549.712#渣样原矿100.00231.55 2.33100.00 100.00精矿7.092793.98 30.29 78.5588.65上清液26.470.01 0.01 0.010.11尾矿66.4481.43 0.41 21.4511.24原矿100.00251.18 2.42100.00100.00表1-2 3#渣样、4#渣样试验结果矿样产品名称产率(%)银品位(g/t) 金品位(g/t) 银回收率(%)金回收率(%)3#渣样精矿7.07 2578.71 30.33 78.59 88.79上清液27.65 0.01 0.01 0.01 0.12 尾矿65.28 76.1 0.41 21.4011.09 原矿100.00 232.00 2.41100.00 100.004#渣样精矿 6.66 1716.50 16.27 72.32 84.57 上清液30.57 0.01 0.01 0.01 0.24 尾矿62.77 69.71 0.31 27.6715.19 原矿100.00 158.08 1.28 100.00 100.00 通过四批渣样的试验研究结果表明,采用预处理-磨矿-浮选工艺流程,对铅银渣综合回收金、银、锌适应性较强、稳定性高。

湿法炼锌渣或经浮选所得含铅银精矿浸银试验研究

湿法炼锌渣或经浮选所得含铅银精矿浸银试验研究一、引言介绍湿法炼锌渣或经浮选所得含铅银精矿的原料特点及研究背景和意义。

二、实验条件和方法详细介绍实验采样、化学分析和实验条件设定。

主要包括试验矿样的选择和准备、试验条件的控制和实验方法的描述。

三、试验结果和分析描述试验过程中的实验结果,分析不同实验条件下的银浸出率和银回收率,并分析实验结果的原因。

四、结论总结试验结果,分析银浸出率和回收率的影响因素,归纳适宜的工艺条件,以及对于湿法炼锌渣或经浮选所得含铅银精矿浸银工艺进行展望。

五、参考文献对本研究所涉及到的文献和相关研究进行引用和分析。

第一章节:引言近年来,银的需求日益增加,特别是在电子工业、珠宝业等领域中广泛应用,然而银的产量却日益减少,因此人们开始关注银的浸出和回收技术研究,以满足市场需求。

湿法炼锌渣和含铅银精矿是银的常见原料,其中含银量高、铅含量较低的精矿可直接用化学浸出进行银的回收。

本文旨在探讨湿法炼锌渣和含铅银精矿浸银试验的研究,以提升银的浸出效率和回收率,为银的资源利用做出贡献。

湿法炼锌渣是银的常见含银矿石之一,其主要成分为氧化锌、硫酸、铜、铅等杂质。

该矿石的银含量较高,其浸出回收技术得到广泛应用。

目前,湿法炼锌渣浸银的工艺以氰化浸出和硫酸浸出为主,氰化浸出工艺虽然银的浸出效率高,但操作成本较高,且存在环境污染的风险,同时还会产生副产物氰化物,潜在安全隐患。

硫酸浸出工艺由于操作简单、成本低,加之无毒性、可回收性好,因此更为成熟和广泛使用。

含铅银精矿是矿业中常见的银资源,其主要成分为铜、铅、锌、硫等杂质。

含铅银精矿中的银、铅、铜多为硫化物,通过浮选分离和焙烧还原等工艺可得到含银精矿。

经浮选所得的含银精矿虽然银含量高,但如果直接进行浸银操作,由于精矿中铅含量高,会导致银的浸出效率较低。

为了提高银的浸出效率和回收率,通常会对含铅银精矿进行预处理,如氧化焙烧、氯化预处理等,以提高银的浸出率。

本文将通过湿法炼锌渣和含铅银精矿浸银实验,探索适合该类型矿石的浸出工艺,优化银的浸出效率和回收率,为银的资源合理利用打下基础。

湿法炼锌浸渣中回收银的浮选试验研究与生产实践

图 1 调 整 前 工 艺流 程 图

其 中浮选 机 粗 选 为 3 有 效 容 积 0 3 4 A( .6m )

收稿 日期 :0 9—0 20 7—1 3

作者简介: 刘子龙( 92 ) 男, 17 一 , 辽宁丹东人, 选矿高级工程师 , 从事技术管理工作

2 2

有

色

矿

冶

第2 6卷

药剂种类

p H值 调 整剂 捕收剂 起 泡 剂 丁黻

具体名称

白灰 黝 、丁 说 Nhomakorabea p H=8- 9

:。

炼后 剩余的有价 元素 锌 和银 , 中 回收锌 用 酸浸 工 其 艺, 回收银 用浮选 工 艺 。该 工 艺采 用 黄药 和黑 药 作 捕收剂进 行浮选 , 得银 精 矿 。生 产 之初 浮选 指 标 获 不理想 。针对样 品的理化特性 及选矿 厂的实 际条件 确定 的试 验研究 回收银 的技术路 线是 含银浸渣 浮选

工艺 。根据所做 的浮选 试 验结 果 , 进行 现 场生 产 调

2浮 选 油

表 2 调 整前 现 场 生产 技 术 指 标

试, 调试 获得技术 指标为精矿 品位 1 7 / , 8g t回收率 4 5 .2 , 8 1% 浮选 两项技 术指标理想 , 基本达 到 目的 。

2 2 存在 主要 问题 . ( )粗选 起泡严 重 冒槽 , 使给矿 时断时续 , 1 致 生 产 处理量低 ; ( )浮选两项技 术指标 不理想 , 品位高 , 2 尾矿 浮

湿 法 炼 锌 浸 渣 中 回 收 银 的 浮 选 试 验 研 究 与 生产 实 践

刘子 龙 秦 晓 鹏 ,

(. 1 辽宁天利金业有限责任公 司, 辽宁 丹东 180 ;. 1 13 2 长春黄金研究院, 吉林 长春 10 1 ) 30 2

从锌湿法冶炼酸浸渣中综合回收铅锌银_张丽军

度较大, 但酸浸渣粒度以微细粒为主, 且重选探索 弱碱或碱性必然要消耗大量的碱。为考查矿浆酸

效果不佳, 也不宜采用重选方案。从物相分析来 碱性对锌浮选的影响效果, 以强碱性的石灰和氢

看, 铅的氧化率高达 98. 59% , 且以可浮性差的铅 氧化钠为矿浆调整剂, 同时考查酸性环境下的浮

矾和不可浮的硅酸铅为主, 因此, 浮铅方案也不可 取。而锌的氧化率为 54. 70% ( 其中水溶性锌占 30~ 40% ) , 硫化锌占 45. 30% , 可采用浮选方案 浮选可浮性较好的硫化锌, 且浮选探索试验也获

表 2 铅物相分析结果/ %

均以各产品烘干重量之和进行计算( 不计算水溶

T able2 Phasr analysis result of lead ore%

性锌) , 产品回收率均按金属平衡值为标准进行计

相别 含量 分布率

硫化铅 0. 46 1. 41

碳酸铅 0. 67 2. 05

铅矾 21. 13 64. 80

品位 产品名称 产率

Zn Pb

回收率 Zn Pb

锌粗精矿 12. 30 25. 42 13. 92 61. 31 4. 38

尾矿 87. 70 2. 25 42. 61 38. 69 95. 62

给矿 100. 00 5. 10 39. 08 100. 00100. 00

锌粗精矿 8. 60 25. 45 12. 21 41. 15 2. 69

使废渣得到了资源化利用, 并保护了环境。

关键词: 酸浸废渣; 浮选工艺; 铅、锌、银综合回收

中图分类号: T D98

文献标识码: A

Study on Comprehensive Revovery of Lead and Zinc from the Hydrometallurgr Leach Residue

湿法炼锌中铅银渣的处理回收工艺

湿法炼锌中铅银渣的处理回收工艺摘要:采用湿法炼锌工艺进行炼锌,废渣中含有锌、银等有价金属。

为了实现对有价金属的回收,目前会采用浮选回收或者是配入铅冶炼系统回收。

就这两种回收方法的具体利用做分析,其在环保和低成本目标实现方面存在着一定的问题,所以为了让湿法炼锌中铅银渣的处理回收更符合环保的要求,同时实现成本控制目的,可以结合新技术进行新的回收工艺开发。

目前,湿法回收和综合处理回收在实践中的利用越来越广泛,其对废渣的资源化利用起到了重要作用。

文章对湿法炼锌中铅银渣的处理回收工艺做分析,旨在指导目前的实践工作。

关键词:湿法炼锌;铅银渣;处理回收工艺在湿法炼锌工艺使用的过程中会产生以铅银渣为主的物料。

这类废渣中含有比较多的有价金属,对其做综合开发与利用可以实现资源的充分使用,不过目前能够对铅银渣进行综合回收的企业比较少,即大部分的企业会采用石灰、煤灰渣等对其进行无害化处理,然后进行填埋[1]。

总的来讲,填埋处理铅银渣所造成的资源浪费现象是严重的,这不符合现阶段绿色生产、持续生产的需要,所以基于铅银渣的特性对其进行回收处理,使铅银渣中所含的有价金属可以被广泛回收,这样,资源利用价值会更加的显著。

一、我国湿法炼锌渣处理的现状在技术进步的环境下,我国湿法炼锌渣处理获得了显著进展,因此在实践中,有不少企业采用基夫赛特炼铅搭配处理新锌浸出渣[2]。

比如江铜铅锌公司的铅锌生产能力各100kt/a,铅冶炼采用的是Kivcet工艺,新冶炼采用的是常规浸出工艺,锌系统产出的浸出渣约100kt/a全部加入Kivcet炉搭配处理,浸出渣超过Kivcet炉料量的40%,炉料中含铅品位29%。

株洲冶炼集团投资建设的Kvcet冶炼厂,其设计规模为120kt/细粗铅,搭配处理常压氧气浸出的浸出渣以及硫化物滤饼120kt/a,其占据了炉料的50%,炉料当中含铅品味是34%。

这两座Kivcet炉在2012年和2013年的时候分别投入使用且一次性获得了成功[3]。

从含铅废渣中湿法回收铅的研究进展

第40卷第1期(总第175期)2021年2月Vol.40No.1(Sum.175)Feb.2021湿法冶金Hydrometallurgy of China从含铅废渣中湿法回收铅的研究进展郑朝振3,邓超群1,王海北1,刘三平1(1.北京矿冶科技集团有限公司,北京100160;2.北京科技大学冶金与生态工程学院,北京100083)摘要:介绍了从废铅酸蓄电池、立德粉浸出渣、锌冶炼废渣、电解猛阳极泥等含铅废渣中湿法回收铅的研究现状,比较了各方法的优缺点,展望了湿法技术处理含铅废渣的发展前景。

关键词:废渣;湿法工艺;铅;回收中图分类号:TF803.21;X705文献标识码:A文章编号:1009-2617(2021)01-0001-05DOI:10.13355/ki.sfyj.2021.01.001含铅废渣主要有锌冶炼废渣、废铅酸蓄电池、立德粉浸出渣、铅阳极泥和铜转炉烟灰、矿渣等,属于危险废物,若处置不当会对人类健康和环境造成巨大危害。

随着方铅矿等含铅资源的消耗,含铅废渣成为了重要的二次资源,有一定的回收价值。

从含铅废渣中回收铅有火法、湿法和生物冶金法。

火法技术研究较多,也已实现了工业化应用;但采用此法会释放so2等有毒气体,产生Pb、Zn蒸气,能耗较大E,难以达到节能减排要求,导致其发展受到限制。

生物冶金技术起步较晚,目前仅停留在实验室阶段,且试验条件苛刻,周期长,尚未得到广泛研究。

相比较而言,湿法技术具有一定优势,应用前景广阔,近年来也得到了深入研究。

本文介绍了从含铅废渣中湿法回收铅的研究现状。

1从废铅酸蓄电池中回收铅废铅酸蓄电池通常由板栅(金属Pb)、有机外壳(聚丙烯、聚乙烯、聚氯乙烯等)、铅膏(PbO、PbO2、PbSOQ、电解液(H2SO4)和隔板组成闵。

铅栅为铅合金,可通过熔化及火法精炼加以回收。

收稿日期:2020-05-21铅膏中含铅量较高,其成分大致为:45%〜65% PbSCX,10%〜30%PbO,10%〜20%PbO2及2%〜3%金属铅混合物⑷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

湿法冶金法从铅银渣中异步回收锌、铅银的试验研究作者:智赢论文网日期:2016-9-8 11:04:57 点击:3传统的湿法炼锌利用硫化锌和氧化锌,通过焙烧-磨矿-酸浸-除杂-电积工艺回收锌金属[1],在湿法炼锌的过程中会产出大量锌冶炼渣,这些锌冶炼渣成分复杂且有价矿物含量较高,特别是高温高酸浸出环节产出的铅银渣。

由于湿法炼锌工艺的特点,在冶炼过程中仅对锌等金属进行了回收,而其中绝大部分的铅、银和少量的锌等有价金属都存在于铅银渣中未利用,造成资源浪费[2-3],并且大量的堆存会带来一系列的环境问题[4-5]。

湿法炼锌浸出渣处理处置是有色冶炼过程中的一个难题,由于原料差异大,价值及工艺方法不同,产出渣的性质也截然不同[6]。

目前,浸出渣综合回收的方法主要有火法和湿法。

火法回收主要以奥斯麦特法、回转窑挥发法、烟化炉挥发法等[7]。

湿法回收主要以酸性浸出和碱性浸出,常见的浸出剂有硫酸、盐酸、硝酸、氨水、碳酸盐、氯盐等[8-11]。

通过对比常规的锌冶炼渣回收方法,从能耗、可操作性以回收成本等方面考虑,利用湿法冶金工艺无疑是最可靠的方法之一[12-15]。

本文以西北某铅银冶炼厂高温高酸环节产出铅银渣为研究对象,提出采用酸性浸出-氯化浸出的异步湿法冶金工艺从铅银渣中分别回收锌和铅银金属,考虑到浸出过程的可操作性、浸出液的后续处理及浸出剂的成本,选用硫酸作为酸性浸剂回收锌,以氯化钠和硫酸作为氯化浸出剂浸出铅银。

1 矿石性质试验所用矿样取自西北某铅锌冶炼厂,为湿法炼锌过程中的铅银渣,试样晾晒后利用对辊破碎机进行破碎、筛分、制样。

试样的多元素分析见表1,铅物相见表2,锌物相见表3,银物相见表4。

表1 铅银渣主要化学分析结果(%,质量分数)Table1 Multi-elementary analysis results of Pb-Ag residue(%,mass fraction)elements Au* Ag* Zn Pb TFe Cucontent 1.52 297 2.68 5.41 8.17 0.16elements CaO MgO SiO2 As S Al2O3content 10.85 0.12 33.77 0.04 12.78 6.79表2 铅物相分析结果(%,质量分数)Table 2 The analysis results of lead phase( %, massfraction)PhaseLeadinleadoxideLeadinmetalleadLeadinleadsulfideLeadinLeadsulfateLeadinothertyp esof leadTotalContent 2.5 0.24 0.34 1.86 0.47 5.41Distribution 46.21 4.44 6.28 34.38 8.69 100.00表2 锌物相分析结果(%,质量分数)Table 2 The analysis results of zinc phase( %, massfraction)Phasezincinzincoxidezincinzincferritezinc inzincsulfidezinc inzincsulfatezinc inothertypesofleadTotalContent 0.46 1.46 0.36 0.23 0.17 2.68Distribution 17.16 54.48 13.43 8.58 6.34 100.00表4 银物相分析结果Table 4 The analysis results of silver phase( %, mass fraction)PhaseSilverinsilveroxideSilverinsilversulfideSilverinmetalsilverSilver inInsolublematterSilverinsilicate TotalContent* 32.59 72.04 36.55 127.4 28.42 297Distribution 10.97 24.26 12.31 42.90 9.57 100.00从表1 的化学分析结果可以看出,铅银渣中可供回收的有价金属元素有金、银、铅、锌等金属。

表2 表3 和表4 的物相分析结果表明:锌主要以铁酸锌的形式赋存,含量占54.48%,其他以氧化锌和硫化锌;铅主要以氧化铅、硫酸铅为主,含量高达80%以上,此外还有少量的硫化铅和其他形式赋存的铅;银主要以难溶包裹银和硫化银、金属银的形式赋存,此外还有少量的氧化银。

对铅银渣进行X 射线衍射,(XRD)分析扫描电镜(SEM)及能谱(EDS)分析,分析结果见图1 和图2。

10 20 30 40 50 60 70 80 005000intensity(counts)Angle (2-Theta deg.)111 11 11 1222222333 4444445555 5556661-ZnFe2O42-SiO23-Fe2O34-Zn(Co)SO45-CaSO46-NH4Fe3(SO4)2(OH)67-ZnS7图1 铅银渣XRD 图谱Fig.1. X-ray diffraction pattern of Pb-Ag residue图1和图2的分析结果表明,铅银渣的组成复杂,有价金属矿物有硫酸铅、铁酸锌、金属银等,脉石矿物主要以石英、氧化铁、硫酸钙等。

有价金属矿物嵌布较细,大部分的嵌布在10μm 左右且部分的金属矿物以细粒级包裹在铁酸锌和脉石矿物中。

部分的金属矿物与脉石矿物解离不明显。

从铅银渣的矿石性质研究结果可知,铅银渣中有价金属由于其赋存状态的特殊、嵌布粒度较细且铅银金属被其他矿物包裹的特性难以采用常规的浮选等工艺回收。

2 试验方法与试剂2.1 试验方法取200g 铅银渣置于500ml 烧杯中,按照试验设定的浸出浓度加入去离子水,在添加试验要求的浓硫酸后将烧杯放置在H04-1 型磁力搅拌器中按照设定的温度和时间进行搅拌浸出锌,待酸性浸出锌试验结束后,过滤烘干,称重后化验计算浸出结果。

图2 铅银渣SEM 和EDS 分析图谱Fig.2.SEM and EDS of Pb-Ag residueI - SEM,a,b,c - EDS;a – PbSO4;b – Fe2O3;c –FeZn2O4;d –SiO2((particle.(a)C:11.19%;O:7.63%;Ca:1.72%;S:10.57%;Pb:59.56%;Ba:1.72%; particle.(b)C:14.73%;O:22.09%;Fe:34.70%;Zn:23.73% ;Nb:0.71%; particle. (c)C:14.73%;O:22.09%;Fe:34.70%;Zn:23.73%;Nb:0.71% (d) O:39.86%;Si:56.13%; Au:4.01%)取100g 上述最优条件下的酸性浸出渣,置于500ml 烧杯中,按照试验设定的浸出浓度加入去离子水,在添加试验要求的浓硫酸和氯化钠后将烧杯放置在H04-1 型磁力搅拌器中按照设定的温度和时间进行搅拌浸出铅和银,待氯化浸出锌试验结束后,过滤烘干,称重后化验并计算浸出结果。

在浸出过程中,在固定时间补加一定量的去离子水以保证浸出浓度固定。

浸出结果的计算是以浸出渣及铅银渣中铅锌银的含量计算的。

2.2 试验试剂试验中所用的硫酸和氯化钠均为分析纯。

3 铅锌银浸出基本原理3.1 锌的浸出铅银渣的的锌主要以铁酸锌、硫化锌和氧化锌形式存在,铁酸锌发生的溶解溶液如下:ZnFe2O4+H+=Zn2++Fe3++4H2O (1)根据方程(1)的热力学数据计算[16],可知铁酸锌在常温环境下式可以溶解的,但铁酸锌由于其特殊的锌铁尖晶石构造,酸溶活化能为58520J/mol,在65°C 的弱酸环境很难溶解,只有从动力学采取必要的手段:提高酸度,升高浸出温度,才可以提高铁酸锌的溶解度。

3.2 铅的浸出铅主要是以硫酸铅和氧化铅的的形式存在。

在酸性条件下,氧化铅溶于饱和氯化钠溶液,按照以下的反应进行[17]:PbO+2NaCl+2H+=PbCl2↓+2Na++H2O (4)硫酸铅按照以下反应溶解于饱和氯化钠溶液中生成氯化铅:PbSO4+2NaCl=PbCl2↓+Na2SO4 (5)溶液中的氯化铅与饱和溶液中的氯化钠选厂络合物,反应如下:PbCl2+(n-2)Cl—=PbCl2(n-2)—(2<="" span="">3.3 银的浸出铅银渣中的银主要是以难溶包裹银、硫化银和少量的金属形式存在。

在热酸浸出过程中,包裹物被溶解,部的银才可以与氯化浸出剂接触到从而被溶解浸出。

硫化银在有氧化剂Fe3+存在的酸性环境中,硫化银会被氧化,银离子加入溶液并与溶液中的氯离子络合物,生产络合物,反应如下[19]:Ag2S+2Fe3++2mCl—=2AgClm(m-1)+2Fe2++S0(1<="" span="">单质银在酸性溶液中,当有大量的Fe3+存在时,且体系中αFe3+/αFe2+>2.0×10-10 时单质银被溶解加入到溶液中:Ag+ Fe3++4Cl—=AgCl43—+Fe2+ (8)上述方程的热力学数据表明,铅银渣中存在的三种含银矿物能够被有效的溶解[9],从而达到浸出目的。

4 结果与讨论4.1 酸性浸出锌试验4.1.1 初酸浓度对锌浸出率的影响由锌浸出原理可以,提高锌的浸出率就是要提高铅银渣中铁酸锌的浸出率,而铁酸锌的溶解必须在强酸高温环境中,因此以硫酸作为锌浸出剂,试验在浸出温度分别为60°C、70°C、80°C 和90°C,浸出时间80min,浸出浓度200g/L 的条件下,考察了初酸浓度从100-220g/L围变化对锌浸出率的影响。

试验结果见图3。

100 120 140 160 180 200 100Leaching rate of Zn/%Initial acidconcentration/( g/L)60Co70Co80Co90Co图3初始酸度对锌浸出率的影响Fig.3.Effect of initial acid concentration on the leachingrate of Zn从图3 的试验结果可知,不同温度下初始酸度对锌浸出率结果差异较大。

在浸出温度为60°C 情况下,增加初始酸浓度,锌的浸出率增幅很小。

当提高浸出温度,随着初始酸度的增加,锌的浸出率也呈现出增加的趋势。

在浸出温度80°C 和90°C 的条件下,当初始酸度超过200g/L,锌的浸出率变化都不再明显。