PCBA来料检验规范

PCBA主板来料检验作业指导书

目测

2、部品名称、型号规格、供应商应与BOM一致 Ⅱ 0.4 0.65 每批

3、包装箱内装实物应与标识内容一致

4、应有供应商的出货检验报告:且易从外箱直接识别并获取

外观

目检 样品

5、外包装箱不允许受潮、破损、变形、倒立

不允许有断裂、烧焦、绿油起泡、变形、断线路及线路起皮

不允许有错料、虚焊、短路、漏贴元件、撞件、元件破损、侧贴、贴翻 元件少锡:上锡量≥元件焊盘面积的2/3 元件偏位:偏位≤元件宽度的1/2

PCBA主板检验作业指导书

文件名Biblioteka 物料名称文件编号文件版本

修订日期

引用文件

主板部品检验作业指导书

主板

XX-WI-12

A

检查 项目

抽样方案及验收水平

检验器件及方法

AQL

检验水平 重 轻

检验 频度

检验方法及接收标准

1、外箱标签应有部品号、型号规格、颜色、数量、生产日期或生产批号、供 应商名称、物料编码

包装

普通贴片元件浮高:浮高≤0.1mm

Ⅱ

0.4 0.65 每批 切割边不允许起皮、翘起、切割不全

马达、受话器、MIC、喇叭、天线接触铜箔不允许氧化、

变色、上锡,其它金边无严重上锡、断裂、起皮 屏蔽盖:外观与样品一致,不能有偏位、少锡、变形、破损 摄像头、LCD 插口不能变形、破损 SIM卡座卡座盖子不允许有变形

BOM、ECN、规格书

示意图

备注

1、检验的全面 性,抽检的均衡 性 2、发现外箱有 不良但可接受时 要多抽检包装箱 四周的物料

装配

配合部品

n=2 Ac=0

每批 与壳料实装,无装配不到位、装不进等现象

DBG 备注:相关测试和电流测试工厂无设备,主要监控供应商提供测试报表

PCBA来料检查标准

限公司子迪佳通电有Digital Telemedia Co., Ltd.件文作工文件编号:PCBA来料检查标准文件名称:: 11.0 文件版本:封面页次日期/批准编制核审门部修订人节细订修实施日期修订.文件编号:司限有公子电通佳迪文件版本:1.0Digital Telemedia Co., Ltd. 1/2文件页次:来料检查标准PCBA.1.0 目的:为PCBA来料检查判定制定依据。

2.0 范围:本标准适用于迪佳通所有产品的PCBA来料检查。

3.0 职责:QA负责对本标准的制定和解释,并对来料存在的问题进行判定。

4.0 内容:4.1 测试条件通常在标准状态(温度:5-35℃,湿度:45-85%)进行,有特殊要求时在温度:20±2℃,湿度:65±5%下进行。

4.2试批及抽样方法根据品种和客户区别,以每次入库为一个批次检查。

4.3抽样方法依据抽样检查标准执行。

4.4检查项目、检查方法、使用器具检验项目检验内容方法使用问题仪器等级一、包装包装箱上应清楚地标识产品型号,数量。

目视 1-1 MINMIN目视,PCBA之间防静电包装袋无破损,一个包装袋只能包装一块PCBA 1-2无相互挤压显现。

二、外观部份元 2-1 检查有无错件,漏件,元件位置插错,元件破损。

目视 MAJ件电解电容,插座与,,三极管2-2 检查极性元件的方向有无插反:二极管面的方板的丝印缺口相对应,晶振黑点与PCBPCB集成电路的缺口与焊盘对应。

二极管三极管MAJ目视2-3 检查各插座有无插到底,没有高件。

目视 MAJMAJ管脚之间有无锡目视 2-4IC管脚有无翘起,IC管脚有无上锡或锡短路,检查锡渣。

珠,文件编号:通电子有限佳迪公司Digital Telemedia Co., Ltd.来料检查标准PCBA.。

PCBA来料检验规范1

为了保证产品质量,明确和统一来料及成品的检验标准,规范检验不良判定,特制定本程序。

2适用范围

本标准适用于适用欧赛特PCBA的检验判定,若本标准定义的某种缺陷与客户判定标准不一致

时,依照双方共同确认的标准或要求为准。

3职责权限

3.1品质部:负责标准的制定更新以及相关培训;对来料进行检验并提供报告,主导MRB流程,

依据MRB的判定结果对来料进行标识;要求及监督供应商按标准执行

4.1

4.3

(以

反向:是指有极性元件贴装时方向错误。

错件:规定位置所贴装的元件型号规格与要求不符。

少件:要求有元件的位置未贴装物料。

露铜:PCBA表面的绿油脱落或损伤,导致铜箔裸露在外的现象。

起泡:指PCBA/PCB表面发生区域膨胀的变形。

锡孔:过炉后元件焊点上有吹孔、针孔的现象。

堵孔:锡膏残留于插件孔/螺丝孔等导致孔径堵塞现象。

翘脚:指多引脚元件之脚上翘变形。

侧立:指元件焊接端侧面直接焊接。

虚焊/假焊:指元件焊接不牢固,受外力或内应力会出现接触不良,时断时通。

反贴/反白:指元件表面丝印贴于PCB板另一面,无法识别其品名、规格丝印字体。

少锡:指元件焊盘锡量偏少。

多件:指PCB上不要求有元件的位置贴有元件。

锡珠:指PCBA上有球状锡点或锡物。

IPC-A-610C(英文名称:AcceptabilityforElectronicAssemblies

7表单/记录

FOS-QR-IQC-XXX《IQC来料检验报告》

8流程图

无

9附录

无。

PCBA来料检查标准

迪佳通电子有限公司Digital Telemedia Co., Ltd.工作文件文件名称:PCBA来料检查标准文件编号:文件版本:1.0 封面页次: 1 编制审核批准/日期修订实施日期修订细节修订人部门文件编号:文件版本: 1.0 文件页次: 1/2迪 佳 通 电 子 有 限 公 司PCBA 来料检查标准Digital Telemedia Co., Ltd.1.0 目的:为PCBA来料检查判定制定依据。

2.0 范围:本标准适用于迪佳通所有产品的PCBA来料检查。

3.0 职责:QA负责对本标准的制定和解释,并对来料存在的问题进行判定。

4.0 内容:4.1 测试条件通常在标准状态(温度:5-35℃,湿度:45-85%)进行,有特殊要求时在温度:20±2℃,湿度:65±5%下进行。

4.2试批及抽样方法根据品种和客户区别,以每次入库为一个批次检查。

4.3抽样方法依据抽样检查标准执行。

4.4检查项目、检查方法、使用器具检验项目检验内容方法使用仪器问题等级一、包装1-1 包装箱上应清楚地标识产品型号,数量。

目视MIN 1-2 防静电包装袋无破损,一个包装袋只能包装一块PCBA,PCBA之间无相互挤压显现。

目视MIN 二、外观部份元件面 2-1 检查有无错件,漏件,元件位置插错,元件破损。

目视MAJ2-2 检查极性元件的方向有无插反:二极管,三极管,电解电容,插座与集成电路的缺口与PCB板的丝印缺口相对应,晶振黑点与PCB的方焊盘对应。

二极管三极管目视MAJ2-3 检查各插座有无插到底,没有高件。

目视MAJ 2-4 检查IC管脚有无翘起,IC管脚有无上锡或锡短路,管脚之间有无锡珠,锡渣。

目视MAJ文件编号:迪佳通电子有限公司PCBA来料检查标准Digital Telemedia Co., Ltd.。

PCBA来料检验规范

1 目的为了保证产品质量,明确和统一来料及成品的检验标准,规范检验不良判定,特制定本程序。

2 适用范围本标准适用于适用欧赛特PCBA的检验判定,若本标准定义的某种缺陷与客户判定标准不一致时,依照双方共同确认的标准或要求为准。

3 职责权限3.1 品质部:负责标准的制定更新以及相关培训;对来料进行检验并提供报告,主导MRB流程,依据MRB的判定结果对来料进行标识;要求及监督供应商按标准执行3.2 PMC部:3.2.1负责供应商来料的送检、搬运、存储和防护,并根据MRB判定的结果对来料进行相应的处理3.2.2负责根据MRB的结论联通知供应商处理物料4 标准定义4.1致命缺陷(Critical disfigurement, CR):指产品特性严重不符合法律法规要求,可能会造成财产或人员伤害的不合格项,或者产品丧失基本功能,导致无法使用的项目。

4.2重要缺陷(Major disfigurement, MA):特性不满足预期要求,产品的部分功能丧失4.3次要缺陷(Minor disfigurement, MI):产品特性不满足预期要求,但不影响基本功能的使用,只会降低客户满意度的项目,如产品外观不良或包装方式不佳等。

4.4 名词术语立碑:元器件的一端离开焊盘而向上斜立或直立现象。

连锡或短路:两个或两个以上不应相连的焊点之间的焊锡相连,或焊点的焊料与相邻的导线相连的不良现象。

移位或偏位:元件在焊盘的平面内横向(水平)、纵向(垂直)或旋转方向偏离预定位置;(以元件的中心线和焊盘的中心线为基准)。

空焊:是指元件可焊端没有与焊盘连接的组装现象。

反向:是指有极性元件贴装时方向错误。

错件:规定位置所贴装的元件型号规格与要求不符。

少件:要求有元件的位置未贴装物料。

露铜:PCBA表面的绿油脱落或损伤,导致铜箔裸露在外的现象。

起泡:指PCBA/PCB表面发生区域膨胀的变形。

锡孔:过炉后元件焊点上有吹孔、针孔的现象。

堵孔:锡膏残留于插件孔/螺丝孔等导致孔径堵塞现象。

PCBA通用检验规范

检验项目

检验内容

包装

1、实物与包装标签数量是否符合 2、储存有效期是否在要求范围内 3、返修来料是否有专用的"返修品"标识 4、包装外观无破损、压伤、受潮、变形等不良 5、包装标签:供应商名称/料号/机型/软件版本/日期/合格章

结构 尺寸 实配 功能

外观

可靠性

核对来料与封样是否一致 尺寸参照封样承认书(无规格书进行实配检验) 与面壳和底壳实配,无难装、装不进 确认软件版本、SN号、内存是否与BOM、生产文件符合 1、有极性方向部件无反向 2、贴片元件是无短路、锡珠、锡渣 3、连接器内不允许阻焊剂残留、异物等 4、屏蔽框、屏蔽罩无虚焊、发黄、沾污 5、USB、耳机座无PIN变形、下陷、脱落 6、弹片无歪斜、变形、下陷、起翘、掉落 7、主板PCB金手指无沾锡、刮伤、沾污、破损 8、贴片元件本体无焊接端破损、裂痕、焊脚变形 9、各贴片元件是无贴偏、虚焊、立碑、起翘、冷焊 10、确认主板SN二维码是否正确、清晰、扫描枪易读取 11、各连接器焊接无偏位、虚焊、PIN下陷、氧化变色、浮高 12、确认主板版本是否正确;丝印(蚀要求

版本 页码

D/Q-***-***-**** 2020/5/20 A0 第2页,共2页

板边锯齿

金手指沾锡

元件可焊端 偏移超出焊

元件可焊端与焊盘 间无重叠,造成空

元件未端翘起(立 碑)

引脚变形,不

冷焊

短路

引脚短路

锡渣泼溅

焊锡出現破 裂或裂缝

元件裂缝或缺口

屏蔽罩虚焊

弹片脱落

SIM卡座虚焊

残留助焊剂

射频天线漏短接

********************有限公司 品质部作业指导书

文件编号 制定日期

PCBA来料检验规范

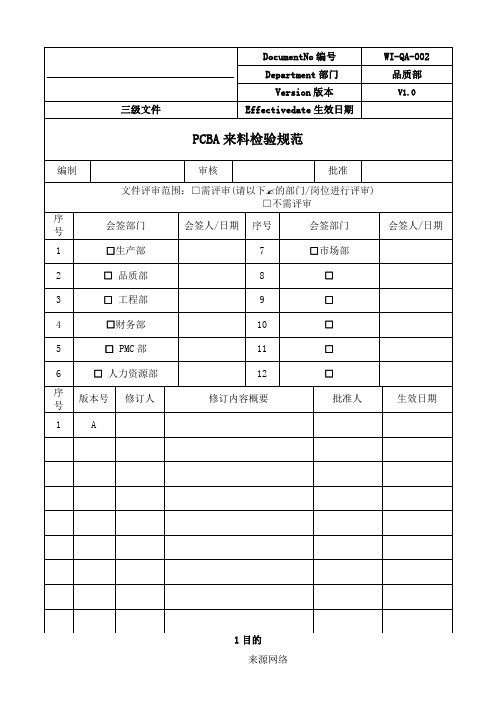

PCBA来料检验规范 TTA standardization office【TTA 5AB- TTAK 08- TTA 2C】 Document No 编 号 WI-QA-002

Department 部 门 品质部

Version 版 本

三级文件 Effective date 生效日期

PCBA来料检验规范

编 制 审 核 批 准 文件评审范围 : □需评审 (请以下的部门/岗位进行评审) □不需评审 序号 会签部门 会签人/日期 序号 会签部门 会签人/ 日期

1 □ 生产部 7 □ 市场部 2 □ 品质部 8 □ 3 □ 工程部 9 □ 4 □ 财务部 10 □ 5 □ PMC部 11 □ 6 □ 人力资源部 12 □ 序号 版本号 修订人 修订内容概要 批准人 生效日期

1 A 1 目的 为了保证产品质量,明确和统一来料及成品的检验标准,规范检验不良判定,特制定本程序。 2 适用范围 本标准适用于适用欧赛特PCBA的检验判定,若本标准定义的某种缺陷与客户判定标准不一致时,依照双方共同确认的标准或要求为准。 3 职责权限 品质部:负责标准的制定更新以及相关培训;对来料进行检验并提供报告,主导MRB流程,依据MRB的判定结果对来料进行标识;要求及监督供应商按标准执行 PMC部: 负责供应商来料的送检、搬运、存储和防护,并根据MRB判定的结果对来料进行相应的处理 负责根据MRB的结论联通知供应商处理物料 4 标准定义 致命缺陷(Critical disfigurement, CR):指产品特性严重不符合法律法规要求,可能会造成财产或人员伤害的不合格项,或者产品丧失基本功能,导致无法使用的项目。 重要缺陷(Major disfigurement, MA):特性不满足预期要求,产品的部分功能丧失 次要缺陷(Minor disfigurement, MI):产品特性不满足预期要求,但不影响基本功能的使用,只会降低客户满意度的项目,如产品外观不良或包装方式不佳等。 名词术语 立碑:元器件的一端离开焊盘而向上斜立或直立现象。 连锡或短路:两个或两个以上不应相连的焊点之间的焊锡相连,或焊点的焊料与相邻的导线相连的不良现象。 移位或偏位:元件在焊盘的平面内横向(水平)、纵向(垂直)或旋转方向偏离预定位置;(以元件的中心线和焊盘的中心线为基准)。 空焊:是指元件可焊端没有与焊盘连接的组装现象。 反向:是指有极性元件贴装时方向错误。 错件:规定位置所贴装的元件型号规格与要求不符。 少件: 要求有元件的位置未贴装物料。 露铜:PCBA表面的绿油脱落或损伤,导致铜箔裸露在外的现象。 起泡:指PCBA/PCB表面发生区域膨胀的变形。 锡孔:过炉后元件焊点上有吹孔、针孔的现象。 堵孔:锡膏残留于插件孔/螺丝孔等导致孔径堵塞现象。 翘脚:指多引脚元件之脚上翘变形。 侧立:指元件焊接端侧面直接焊接。 虚焊/假焊:指元件焊接不牢固,受外力或内应力会出现接触不良,时断时通。 反贴/反白:指元件表面丝印贴于PCB板另一面,无法识别其品名、规格丝印字体。 少锡:指元件焊盘锡量偏少。 多件:指PCB上不要求有元件的位置贴有元件。 锡珠:指PCBA上有球状锡点或锡物。 断路:指元件或PCBA线路中间断开。 元件浮高:指元件本体焊接后浮起脱离PCB表面的现象。 5 工作内容 检测条件: 被检查表面与视线成45°角以内: 光照强度800—1200Lux,检视距离500mm—800mm;每个表面检查时间3—5秒; 检验工具 放大镜、显微镜、平台、静电手套 抽样依据GB/T , 采用正常一次抽样方案,一般检验水平II级进行AQL: MA=, MI=;致命缺陷采用0收1退, 检验内容

PCBA来料检验要求规范1

Document No 编号WI-QA-002Department 部门品质部Version 版本V1.0 三级文件Effective date 生效日期PCBA来料检验规编制审核批准文件评审围:□需评审 (请以下 的部门/岗位进行评审)□不需评审序号会签部门会签人/日期序号会签部门会签人/ 日期1 □生产部7 □市场部2 □品质部8 □3 □工程部9 □4 □财务部10 □5 □PMC部11 □6 □人力资源部12 □序号版本号修订人修订容概要批准人生效日期1 A1 目的为了保证产品质量,明确和统一来料及成品的检验标准,规检验不良判定,特制定本程序。

2 适用围本标准适用于适用欧赛特PCBA的检验判定,若本标准定义的某种缺陷与客户判定标准不一致时,依照双方共同确认的标准或要求为准。

3 职责权限3.1 品质部:负责标准的制定更新以及相关培训;对来料进行检验并提供报告,主导MRB流程,依据MRB的判定结果对来料进行标识;要求及监督供应商按标准执行3.2 PMC部:3.2.1负责供应商来料的送检、搬运、存储和防护,并根据MRB判定的结果对来料进行相应的处理3.2.2负责根据MRB的结论联通知供应商处理物料4 标准定义4.1致命缺陷(Critical disfigurement, CR):指产品特性严重不符合法律法规要求,可能会造成财产或人员伤害的不合格项,或者产品丧失基本功能,导致无法使用的项目。

4.2重要缺陷(Major disfigurement, MA):特性不满足预期要求,产品的部分功能丧失4.3次要缺陷(Minor disfigurement, MI):产品特性不满足预期要求,但不影响基本功能的使用,只会降低客户满意度的项目,如产品外观不良或包装方式不佳等。

4.4 名词术语立碑:元器件的一端离开焊盘而向上斜立或直立现象。

连锡或短路:两个或两个以上不应相连的焊点之间的焊锡相连,或焊点的焊料与相邻的导线相连的不良现象。

PCBA组合板来料检验标准

破損

★

缺點註解

部件本身破損或外型上變形的情況.不可接受.

破損(導致產品的信賴度下降.產品失效等問題)

6

冷焊

包焊

虛焊

★

缺點註解

零件焊極未能焊錫及PAD有效接觸.不可接受.

冷焊(導致產品工作不穩定或功能失效等問題)

7

錫珠

★

缺點註解

因焊錫不當,操作不當產生錫珠.錫渣.殘錫.濺錫等其直徑大于0.15mm.不可接受.

不可接受

★

打膠

目視

每根引腳承重7克或以上且無機械支撐的元件,安裝面上至少應有4處均勻分布的粘接點

粘接范圍至少占到元件總周長的20% (.MOV干膠後不得有響聲)

否則不可接受

★

東莞詮盛電器有限公司

文件編號:PCQ-IW-16001PCBA組合板來料檢驗標準頁數:8/11

檢驗項目

檢驗方法

檢 驗 標 准

圖 示 / 說 明

偏移(導致產品的信賴度降低及擔心零件脫落等題)

4

立碑

★

缺點註解

零件一端翹高或直立(形同開路).不可接受.

立碑(影響電的回路不良.產品工作不穩定或無法正常啟動不良)

東莞詮盛電器有限公司

文件編號:PCQ-IW-16001PCBA組合板來料檢驗標準頁數:2/11

NO.

檢查項目

判定標準

CR

MA

MI

良品

不良品

直插焊點不滿足最少270°的環繞或潤濕

2.焊錫太薄

3.一般零件沾錫面<75%,大體積零件、粗腳及可調整之零件沾錫面<100%.以上不可接受

★

假焊

目視

焊錫後無線尾,元件腳未濕潤,震動後將直接導致元件腳脫落.

PCBA检验规范

b.不存在良好的润湿焊缝。

c.焊料不足(少锡)。

5.端重叠(J)

(图1)

(图2)

合格

元件焊端和焊盘之间有重叠接触(图1)

不合格

元件焊端与焊盘未重叠接触或重叠接触不良(图2)

6.脚趾悬出(B)

合格

没有脚趾

脚趾悬出B小于脚趾焊接面的1/4

不合格

脚趾悬出B大于脚趾焊接面的1/4

理想状况:此组装情形接近理想与完美之组装结果,能有良好组装可靠度;

允收状况:此组装情形未符接近合理想状况,但能维持组装可靠度故视为合格状况;

拒收状况:此组装情形未能符合标准,其有可能影响产品功能性;

最佳:作为质量检验的一种理想化状态;并非总能达到,也不要求必须达到,它是电子装联技术追求的

目标;

合格:它不是最佳的,但是在其使用条件下能保证PCBA正常工作和产品的长期可靠性;

不合格:不能保证PCBA在正常使用环境下的性能和功能要求;应依据设计要求、使用要求和用户要求

对其进行处置(返工、修理或者报废)。

4职责

4.1品质工程师:负责标准的制定与修改,同时对品质异常的处理和跟进;

4.2检验员:按照此标准,对生产过程中的PCBA进行外观检验,同时包括外发的PCBA和采购的PCBA。

(L)

50%长度

不合格

任何暴露了电极的缺口。

元件玻璃体上任何缺口、裂纹或其它损坏。

电阻体上任何缺失。

任何裂缝或应力裂纹。

合格

在每一焊端上表面,最大金属缺失为35%

不合格

焊端上表面金属化层损失超过35%

不合格

不规则的形状超过了该种元件最大或最小尺寸限制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

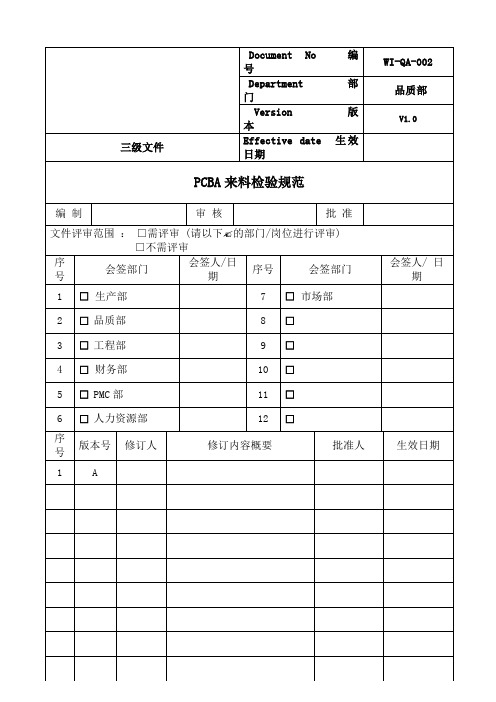

PCBA来料检验规范 IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】 DocumentNo编号 WI-QA-002

Department部门 品质部 Version版本 三级文件 Effectivedate生效日期

PCBA来料检验规范

编制 审核 批准 文件评审范围:□需评审(请以下的部门/岗位进行评审) □不需评审 序号 会签部门 会签人/日期 序号 会签部门 会签人/日期

1 □生产部 7 □市场部 2 □ 品质部 8 □ 3 □ 工程部 9 □ 4 □财务部 10 □ 5 □ PMC部 11 □ 6 □ 人力资源部 12 □ 序号 版本号 修订人 修订内容概要 批准人 生效日期

1 A 1目的 为了保证产品质量,明确和统一来料及成品的检验标准,规范检验不良判定,特制定本程序。 2适用范围 本标准适用于适用欧赛特PCBA的检验判定,若本标准定义的某种缺陷与客户判定标准不一致时,依照双方共同确认的标准或要求为准。 3职责权限 品质部:负责标准的制定更新以及相关培训;对来料进行检验并提供报告,主导MRB流程,依据MRB的判定结果对来料进行标识;要求及监督供应商按标准执行 部: 负责供应商来料的送检、搬运、存储和防护,并根据MRB判定的结果对来料进行相应的处理 负责根据MRB的结论联通知供应商处理物料 4标准定义 致命缺陷(Criticaldisfigurement,CR):指产品特性严重不符合法律法规要求,可能会造成财产或人员伤害的不合格项,或者产品丧失基本功能,导致无法使用的项目。 重要缺陷(Majordisfigurement,MA):特性不满足预期要求,产品的部分功能丧失 次要缺陷(Minordisfigurement,MI):产品特性不满足预期要求,但不影响基本功能的使用,只会降低客户满意度的项目,如产品外观不良或包装方式不佳等。 名词术语 立碑:元器件的一端离开焊盘而向上斜立或直立现象。 连锡或短路:两个或两个以上不应相连的焊点之间的焊锡相连,或焊点的焊料与相邻的导线相连的不良现象。 移位或偏位:元件在焊盘的平面内横向(水平)、纵向(垂直)或旋转方向偏离预定位置;(以元件的中心线和焊盘的中心线为基准)。 空焊:是指元件可焊端没有与焊盘连接的组装现象。 反向:是指有极性元件贴装时方向错误。 错件:规定位置所贴装的元件型号规格与要求不符。 少件:要求有元件的位置未贴装物料。 露铜:PCBA表面的绿油脱落或损伤,导致铜箔裸露在外的现象。 起泡:指PCBA/PCB表面发生区域膨胀的变形。 锡孔:过炉后元件焊点上有吹孔、针孔的现象。 堵孔:锡膏残留于插件孔/螺丝孔等导致孔径堵塞现象。 翘脚:指多引脚元件之脚上翘变形。 侧立:指元件焊接端侧面直接焊接。 虚焊/假焊:指元件焊接不牢固,受外力或内应力会出现接触不良,时断时通。 反贴/反白:指元件表面丝印贴于PCB板另一面,无法识别其品名、规格丝印字体。 少锡:指元件焊盘锡量偏少。 多件:指PCB上不要求有元件的位置贴有元件。 锡珠:指PCBA上有球状锡点或锡物。 断路:指元件或PCBA线路中间断开。 元件浮高:指元件本体焊接后浮起脱离PCB表面的现象。 5工作内容 检测条件: 被检查表面与视线成45°角以内: 光照强度800—1200Lux,检视距离500mm—800mm;每个表面检查时间3—5秒; 检验工具 放大镜、显微镜、平台、静电手套 抽样依据GB/,采用正常一次抽样方案,一般检验水平II级进行AQL:MA=,MI=;致命缺陷采用0收1退, 检验内容

项目 元件种类 标准要求 参考图片 判定

移位 片式元件侧面偏位(水平)

1.侧面偏移时,最小链接宽度(C)不得小于元件焊端宽度(W)或焊盘宽度(P)的1/2;按P与W的较小者计算。

MA

片式元件末端偏移(垂直)

1.末端偏移时,最大偏移宽度(B)不得超过元件焊端宽度(W)或焊盘宽度(P)的1/2.按P与W的较小者计算。

MA

圆柱状元件(侧面偏移)

侧面(水平)移位宽度(A)不得大于其元件直径(W)或焊盘宽度(P)的1/4.按P与W的较小者计算。

MA

圆柱状元件(末端偏移)

末端偏移宽度(B)不大于元件焊端宽度(A)的1/2。 MA

圆柱状元件末端链接宽度

末端连接宽度(C)大于元件直径(W),或焊盘宽度(P)中的1/2. MA

三极管 1.三极管的移位引脚水平移位不能超出焊盘区域.2.垂直移位其引脚应有2/3以上的长度在焊接区.

MA

线圈 线圈偏出焊盘的距离(D)≦.

MA

旋转偏位 片式元件

片式元件倾斜超出焊接部分

不得大于料身(W)宽度的1/3. MA 圆柱状元件

旋转偏位后其横向偏出焊盘

部分不得大于元件直径的1/4. MA

旋转偏位 线圈 线圈类元件不允许旋转偏

位. MA

三极管 三极管旋转偏位时每个脚都必须有脚长的2/3以上的长度在焊盘区.且有1/2以上的焊接长度.

MA

反贴/反白 元件翻贴 不允许正反面标示的元件有翻贴现象.(即:丝印面向下)片式电阻常见 MA

立碑 片式元件 不允许焊接元件有斜立或直立现象(元件一端脱离焊盘焊锡而翘起) MA

焊锡高度 无引脚元件 最小爬锡高度(F)应大于

城堡高度(H)的1/3. MA

空焊 所有元件 不接受焊盘无锡的组装不

良. MA

少锡 片式/圆柱状元件

1.焊锡宽度(W)需大于PCB焊盘宽度(P)的2/32.锡面须光滑,焊接轮廓宽度L≥1/2D,锡面高度T≥1/4D

MA

浮高 所有元件 元件本体浮起与PCB的间隙

不得大于。 MA 元件破损 所有元件 不接受元件本体破损的不良品 MA

金属镀层缺失

所有元

件

元件焊端金属镀层缺失最大

面积不超过1/5(每一个端子) MA

起泡/分层 PCB起泡

1.起泡或分层范围不得超过

镀通孔间距或或内层导线距离的1/.裸板出货的产品不接受起泡或分层.

MA

跳线(搭线连接)

PCBA 1.导线搭焊在元件引脚上,焊接长度必须大于引脚长度的3/42.导线与引脚接面处的焊点可接受3.引线连接时不能过于松弛,需要与PCB粘合紧贴,而不对其它线路造成影响4.连接引线长度不得超过20mm,同一PCB搭线不得超过两处 MA

插件堵孔 PCBA 不接受锡膏残留于插件孔、螺丝孔的不良现象,避免造成DIP组装困难 MA

露铜 PCB

1.不允许PCB线路有露铜的、焊接造成铜箔翘起的现象2.不影响引线的露铜面积不得大于∮1mm.

MA

虚焊/假焊

所有元

件 不允许虚焊、假焊. MA

反向 有极性元件

不接受有极性元件方向贴反(备注:元件上的极性标志必须与PCB板上的 丝印标志对应一致)

MA

多件 所有物料 不允许有空位焊盘贴装元件 MA 连锡/短路 所有元件 1.不允许线路不同的引脚之间有连锡、碰脚等现象形成短路。2.不接受空脚与接地脚之间连锡。3.不接受空脚或接地脚与引脚线路连锡。

MA

少锡 所有物料

1.焊端焊点高度(F)不得小于元件引脚厚度(T)的1/≥1/2T2.引脚焊点长度(D)不得小于引脚长度(L)的3/4D≥3/多引脚元件不允许半边无锡,表面无锡,脚尾无锡等不良.

MA

翘脚 有引脚元件 不允许元件引脚变形而造成

假焊、虚焊等不良. MA

元件丝印不良

有丝印元件 1.不接受有丝印要求的元件出现无丝印或丝印无法辨认

的PCBA;2.允许丝印模糊但可辨认的。

MA

多锡 片式元件

最大焊点高度(E)不得大于元件厚度的1/4;可以悬出焊盘或延伸到金属焊端的顶部;但是,焊锡不得延伸到元件体上.

MA

金手指上锡 PCB 金手指上不允许有焊锡残留的现象 MA

金手指刮伤 PCB

1.不接受金手指有感划伤的不良。 MA

条以上(长度超过10mm)无感划伤不接受 MI

PCB线路

PCBA(不含裸板出货产品)

1.不接受PCBA线路存在开路不良。 MA

2.线路断线用引线链接2处以上。 MA

3.线路断线用引线链接长度超过10mm以上. MA

PCB刮花 PCB 1.带金手指的PCB不接受有感划伤。 MA