汽车变速器设计..

汽车变速器设计流程

汽车变速器设计流程英文回答:Designing a car transmission involves a comprehensive process that requires careful consideration of various factors. The goal is to create a transmission system that efficiently transfers power from the engine to the wheels, allowing the vehicle to accelerate, decelerate, and maintain different speeds. Here is a step-by-step overview of the design process:1. Requirements Analysis:The first step in designing a car transmission is to analyze the requirements and specifications. This involves understanding the intended use of the vehicle, such as whether it will be used for city driving, off-road adventures, or high-speed racing. Additionally, factors like engine power, torque, and fuel efficiency are considered. By clearly defining the requirements, thedesign team can proceed with the next steps.2. Conceptual Design:Once the requirements are established, the design team begins creating conceptual designs. This involves brainstorming and exploring different ideas for the transmission system. The team considers the type of transmission (manual, automatic, or semi-automatic), the number of gears, and the gear ratios. The goal is to come up with several viable options that meet the requirements.3. Detailed Design:After selecting the most promising conceptual design, the team moves on to the detailed design phase. This involves creating 3D models and performing simulations to evaluate the performance and durability of the transmission system. The team considers factors like gear engagement, shifting smoothness, and noise reduction. They also ensure that the transmission can handle the expected power and torque levels without overheating or wearing outprematurely.4. Prototype Development:Once the detailed design is complete, the team builds a prototype transmission system. This allows them to test and validate the design in real-world conditions. The prototype undergoes rigorous testing, including on-road and off-road trials, to ensure that it meets the performance and reliability requirements. Any issues or improvements identified during this phase are addressed before moving forward.5. Manufacturing and Production:With a validated prototype, the team can proceed with manufacturing and production. This involves setting up the production line, sourcing the necessary components, and ensuring quality control throughout the manufacturing process. The transmission system is then integrated into the vehicles, and thorough testing is conducted to ensure that each unit meets the desired specifications.6. Continuous Improvement:Even after the transmission system is in production,the design process continues. Feedback from customers,field tests, and advancements in technology are used to identify areas for improvement. The design team works on refining the transmission system to enhance performance, efficiency, and durability. Continuous improvement is essential to stay competitive in the automotive industry.中文回答:设计汽车变速器涉及一个全面的流程,需要仔细考虑各种因素。

三轴六档汽车变速器设计

三轴六档汽车变速器设计在汽车行业中,变速器是一种用于改变发动机转速和车轮转速之间传递的装置。

它允许驾驶员根据不同的路况和车速要求选择合适的挡位,以提供更好的动力和燃油经济性。

在本文中,我将介绍一个设计档位为三轴六档的汽车变速器。

1.输入轴:输入轴是从发动机传递动力到变速器的轴。

它通常与引擎的飞轮连接,并通过离合器将动力传递给变速器的其余部分。

输入轴上有两个齿轮,一个连接到主动齿轮轴,另一个连接到插芯轴。

2.主动齿轮轴:主动齿轮轴位于输入轴和输出轴之间。

它包含了齿轮组合,使得在不同的挡位下可以实现不同的速比。

主动齿轮轴上有三个齿轮,一个与输入轴齿轮相连,一个与插芯轴齿轮相连,另一个则连接到输出轴。

3.插芯轴:插芯轴是一个与输入轴和输出轴平行的轴。

它有一个齿轮,连接到主动齿轮轴上的齿轮,以提供部分挡位的动力传递。

4.输出轴:输出轴是从变速器向车轮传递动力的轴。

它与主动齿轮轴相连,通过齿轮转动将动力传递到车轮。

输出轴上有两个齿轮,一个连接到插芯轴,另一个则传递动力到车轮。

接下来,我们将介绍三轴六档变速器的不同挡位:1.一挡:一挡通常为最低挡位,提供最大的马力输出,但速度较低。

这个挡位用于起步或爬坡等需要更多动力的情况。

2.二挡:二挡通常用于中等速度的行驶,提供平衡的加速性能和燃油经济性。

这个挡位适用于城市驾驶或中长途高速行驶。

3.三挡:三挡为高速挡,适用于高速公路行驶。

它提供了较高的速度和燃油经济性。

4.四挡:四挡通常用于高速行驶,提供更高的速度和更好的燃油经济性。

5.五挡:五挡通常为超高速挡,用于高速公路或需要更高速度的情况。

6.倒挡:倒挡用于倒车行驶。

它具有特殊的齿轮组合,使得车辆能够后退。

总结起来,三轴六档汽车变速器是一种常见的变速器设计,通过三个主要轴和六个挡位,可以满足不同驾驶条件下的动力需求和燃油经济性。

这种变速器设计在汽车行业中广泛应用,为驾驶员提供了更好的驾驶体验和更高的驾驶效率。

变速器设计

变速器设计引言变速器是一种用于改变汽车或机械装置传递动力的装置。

它的主要功能是在不同工况下调整输出转速和输出扭矩,以提供适当的动力和效率。

在汽车工业、航空航天、工厂生产线等许多领域都广泛应用。

本文将介绍变速器的设计原理和常见的变速器类型。

变速器的设计原理变速器的设计原理基于传动比的变化。

传动比是输入轴与输出轴的转速之比,它决定了输出转速相对于输入转速的增益或减益。

传动比可以通过不同的齿轮组合来实现。

根据传动比的变化方式,变速器可分为手动变速器和自动变速器两种。

手动变速器通过手动操作换挡杆来改变齿轮组合,实现不同的传动比。

它通常采用常见的手动齿轮设计,其中包括主动齿轮、主动轴、同步器和尾轴等。

当换档时,同步器用于将输出轴与输入轴同步,以确保无顺挂、无冲击的换档操作。

自动变速器采用液力离合器或湿式多片离合器来实现换挡操作。

它通过传感器监测车辆速度、发动机转速等参数,并根据预设的程序自动选择适当的齿轮组合。

自动变速器提供了更高的驾驶舒适性和方便性,但相对于手动变速器来说更加复杂和昂贵。

变速器的类型手动变速器手动变速器是最常见的变速器类型之一。

它通常由多个齿轮组成,齿轮的数量和排列顺序决定了不同的传动比。

手动变速器有不同的档位,通常包括前进档、倒档和空档。

前进档用于正常行驶,倒档用于倒车,而空档则表示没有传动力传递。

手动变速器在使用过程中需要手动操作换档杆,通过将换挡杆移动到不同的档位来改变传动比。

在换挡时,需要使用离合器将发动机与变速器分离,以允许换挡操作的进行。

自动变速器自动变速器是一种能够自动选择适当的传动比的变速器。

它根据车辆的行驶状况和驾驶者的需求,自动进行换挡操作。

自动变速器采用液力离合器或湿式多片离合器来实现换档,并通过电子控制单元(ECU)监测和控制传动比的变化。

自动变速器根据结构和工作原理的不同,可以分为多种类型。

其中包括常规自动变速器、CVT(无级变速器)和双离合器变速器等。

每种类型都有其特点和适用范围,根据不同的需求和偏好可以选择合适的类型。

汽车设计--3变速器设计

直齿:b=Kcm, Kc为齿宽系数,取为4.5~8.0 斜齿:b= Kcmn,Kc取6.0~8.5

5、变位系数的选择原则

◎采用变位的原因:

1)避免齿轮产生根切 2)配凑中心距 3)通过变位影响齿轮的强度,使用平稳性,耐磨性、抗胶

合能力及齿轮的啮合噪声。 ◎变位齿轮的种类:高度变位和角度变位。 1)高度变位:齿轮副的一对啮合齿轮的变位系数的和为零。

1、变速器的传动比范围: 指变速器最低挡传动比与最高挡传动比的比值。 2、最高挡传动比的选取: 直接挡1.0,超速挡0.7~0.8。

3、最低挡传动比选取:

影响因素:

发动机的最大转矩、最低稳定转速;

驱动轮与路面间的附着力; 主减速比与驱动轮的滚动半径;

Ft max Ff Fi max

汽车的最低稳定车速。

1、中间轴式变速器

❖ 多用于FR,RR布置的 乘用车和商用车上

❖ 能设置直接挡,直接挡 效率高

❖ 一挡传动比能设计较大

❖ 一轴与输出轴转向相同 (挂前进档时)

❖ 零件多,尺寸、质量大

2、两轴式变速器

❖ 结构简单、紧凑、轮廓 尺寸小

❖ 中间挡位传动效率高、 噪音低(少了中间轴、 中间传动齿轮)

❖ 不能设置直接挡,高挡 位时噪音高(轴承齿轮 均承载),且效率略比 三轴式低

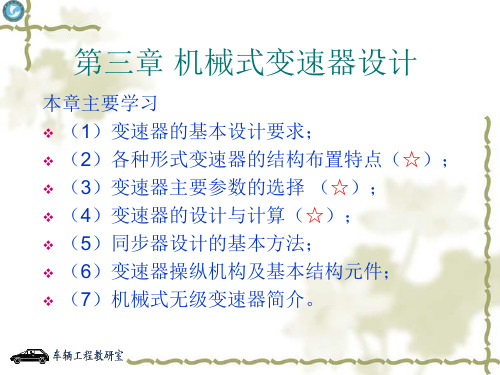

第三章 机械式变速器设计

本章主要学习 ❖ (1)变速器的基本设计要求; ❖ (2)各种形式变速器的结构布置特点(☆); ❖ (3)变速器主要参数的选择 (☆); ❖ (4)变速器的设计与计算(☆); ❖ (5)同步器设计的基本方法; ❖ (6)变速器操纵机构及基本结构元件; ❖ (7)机械式无级变速器简介。

汽车设计变速器的课程设计

汽车设计变速器的课程设计一、课程目标知识目标:1. 学生能理解变速器在汽车中的作用及其工作原理;2. 学生能掌握不同类型变速器(如手动变速器、自动变速器)的结构组成及特点;3. 学生能了解变速器设计的基本原则和关键参数。

技能目标:1. 学生具备运用CAD软件绘制变速器简易图纸的能力;2. 学生能通过小组合作,分析并解决变速器设计中的实际问题;3. 学生能运用数学和物理知识进行变速器关键参数的计算。

情感态度价值观目标:1. 学生培养对汽车工程设计和机械制造的热爱,激发创新意识;2. 学生通过课程学习,增强团队合作意识和解决问题的自信心;3. 学生认识到变速器设计在汽车产业中的重要性,关注汽车行业的可持续发展。

课程性质:本课程为高二年级汽车工程兴趣小组的选修课程,注重理论知识与实践操作的相结合。

学生特点:学生具备一定的物理和数学基础,对汽车工程感兴趣,具有较强的动手能力和探究精神。

教学要求:结合学生特点,注重培养学生的学习兴趣和动手能力,通过小组合作、实践操作等方式,提高学生的综合运用知识解决实际问题的能力。

在教学过程中,关注学生的情感态度价值观的培养,使学生在学习专业知识的同时,形成正确的价值观和人生观。

二、教学内容1. 理论知识:- 变速器的作用与工作原理;- 手动变速器与自动变速器的结构、原理及优缺点对比;- 变速器设计的基本原则及关键参数计算。

参考教材章节:第三章“汽车传动系统”,第5节“变速器”。

2. 实践操作:- 利用CAD软件绘制变速器简易图纸;- 小组合作,分析并解决变速器设计中的实际问题;- 变速器关键参数计算的实际应用。

3. 教学大纲安排:- 第一周:变速器作用、工作原理及结构组成的学习;- 第二周:手动变速器与自动变速器的对比学习;- 第三周:变速器设计原则及关键参数计算;- 第四周:实践操作,包括CAD绘图、问题分析和参数计算;- 第五周:总结与展示,学生分享学习成果。

教学内容注重科学性和系统性,结合教材章节内容,确保学生能够掌握变速器相关知识,并通过实践操作提高综合运用知识解决实际问题的能力。

[汽车行业分析]汽车变速器设计理论与方法

![[汽车行业分析]汽车变速器设计理论与方法](https://img.taocdn.com/s3/m/b0d2453b524de518964b7de4.png)

(汽车行业)汽车变速器设计理论与方法4.3汽车变速箱设计理论和方法现代汽车的动力装置,几乎都采用往复活塞式内燃机。

它具有相当多的优点,如体积小,质量轻,工作可靠,使用方便等。

但其性能和汽车的动力性和经济性之间存在着较大的矛盾。

如在坡道上行驶时,所需的牵引力往往是发动机所能提供的牵引力的数倍。

而且壹般发动机如果直接和车轮相连,其输出转速换算到对应的汽车车速上,将达到现代汽车极限速度的数倍。

上述发动机牵引力、转速和汽车牵引力、车速要求之间的矛盾,单靠现代汽车内燃机本身是无法解决的。

因此就出现了车用变速箱和主减速器。

它们的共同努力使驱动轮的扭矩增大到发动机扭矩的若干倍,同时又可使其转速减小到发动机转速的几分之壹。

另外,现代汽车的使用条件极为复杂,在不同场合下有不同的要求。

往往要受到如载运量、道路坡度、路面好坏及交通是否通畅等条件的影响。

这就要求汽车的牵引力和车速能在较大范围内变化,以适应使用的要求。

在条件良好的平直路面上要能以高速行驶,而在路面不平和有较大坡度时能提供较大的扭矩。

变速箱的多档位选择就能满足这些需求。

此外,发动机在不同工况下,燃油的消耗量也是不壹样的。

驾驶员能够根据具体情况,选择变速箱的某壹档位,来减少燃油的消耗。

在某些情况下,汽车仍需要能倒向行驶。

发动机本身是不可能倒转的,只有靠变速箱的倒档齿轮来实现。

在车辆中途暂停行驶或变速箱是由变速传动机构和操纵机构组成。

根据前进档数的不同,变速箱有三、四、五和多档几种。

根据轴的不同类型,分为固定轴式和旋转轴式俩大类。

而前者又分为俩轴式、中间轴式和多中间轴式变速箱。

4.3.1俩轴式和三轴式变速箱:现代汽车大多数都采用三轴式变速箱,而发动机前置前轮驱动的轿车,若变速箱传动比小,则常采用俩轴式变速箱。

在设计时,究竟采用哪壹种方案,除了汽车总布置的要求外,主要考虑以下四个方面:1.结构工艺性:俩轴式变速箱输出轴和主减速器主动齿轮做成壹体且当发动机纵置时,主减速器可用螺旋圆锥齿轮或准双曲面齿轮,而发动机横置时用圆柱齿轮,因而简化了制造工艺。

基于ug的汽车变速器top-down设计方法

基于ug的汽车变速器top-down设计方法

1. 建立设计要求:首先,根据实际需求,确定汽车变速器的性能参数、安全要求和使用条件等设计要求。

2. 模块化设计:将汽车变速器拆分成多个模块,每个模块负责不同的任务,如输入与输出、变速器齿轮系统、离合器等。

同时,建立顶层模型,即总体尺寸、结构框架和布局等,便于后续模块的设计和集成。

3. 下推设计:在模块化设计基础上,采用下推式设计,即先设计出每个模块的外形、结构和尺寸等,再从顶层设计考虑模块之间的平衡与协调。

这一过程中需多次迭代,确保各个模块的配合和整体性能的优化。

4. 设计验证:完成汽车变速器的初始设计后,通过仿真、实验等手段验证其性能和可靠性,进一步调整和优化设计。

在验证过程中,需要考虑车辆的运行情况、路况等诸多实际因素,以确保设计结果满足设计要求。

5. 产品发布:在完成汽车变速器设计及验证后,进行生产制造,投放市场。

总之,基于UG的汽车变速器top-down设计方法需要结合汽车工程知识和应用技巧,合理安排设计流程,严格执行设计规范,以确保设计的高效、精准和实用性。

【汽车设计过学迅】变速器设计.解读

假定μB=0,则可得:

(3-26)

待同步的齿轮是靠同步环与之接触的锥面之间的摩擦力矩来升速 或降速的,根据动量矩定理可列出同步器工作的基本方程式:

(3-27)

式中: Jr—同步器输入端零件的转动惯量。ωr—同步器输入端零 件的角速度。t—同步时间。

3.6.2 同步器的结构型式及其特点

同步器可分为常压式、惯性式和惯性增力式三种类型。

3.3.2 变速器的轴向尺寸

货车变速器壳体的轴向尺寸与挡数有关,可参照下列数据选用: 四挡:(2.2 ~2.7)A。 五挡:(2.7 ~3.0)A。 六挡:(3.2 ~3.5)A。 轿车四挡变速器壳体轴向尺寸为(3.0 ~3.4)A。

3.3.3 挡数及各挡传动比

1.根据最大爬坡度确定一挡传动比

汽车在最大上坡路面上行驶时,最大驱动力应能克服轮胎与 路面间滚动阻力及上坡阻力,由于汽车上坡行驶时,车速不高, 故忽略空气阻力,由汽车行驶方程得:

(3-3)

式中: φ—道路附着系数。 N—驱动轮垂直反力。

式中:x、S 的值,当后轮驱动时,x=L1,S=+1;前轮驱动时, x=L2,S=-1;全轮驱动时x=L,S=0。α为路面坡度角,L1、 L2 分别为汽车质心距前后轴的距离,L为汽车轴距,hg为汽车

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.螺旋角β 齿轮的螺旋角对齿轮工作噪声、轮齿的强度和轴向力有影响。选用大些的螺 旋角时,使齿轮啮合的重合度增加,因而工作平稳、噪声降低。 试验证明:随着螺旋角的增大,齿的强度相应提高,但当螺旋角大于30°时, 其抗弯强度骤然下降,而接触强度仍继续上升。因此,从提高低挡齿轮的抗弯强 度出发,并不希望用过大的螺旋角;而从提高高挡齿轮的接触强度着眼,应当选 用较大的螺旋角。斜齿轮螺旋角选用范围: 轿车变速器: 两轴式为20°~25° 中间轴式为22°~34° 货车变速器: 18°~26° 1, 2 24 3, 4 22 5,6 22 7,8 22 9,10 22 根据经验取螺旋角

2.压力角α 压力角较小时,重合度较大,传动平稳,噪声较低;压力角较大时,可提高轮齿的抗弯 强度和表面接触强度。 对于轿车,为了降低噪声,应选用14.5°、15°、16°、16.5°等小些的压力角。 对货车,为提高齿轮强度,应选用22.5°或25°等大些的压力角。 国家规定的标准压力角为20°,所以普遍采用的压力角为20°。 啮合套或同步器的压力角有20°、25°、30°等,普遍采用30°压力角。

轻型汽车变速器总成设计

轻型汽车变速器设计

1.变速器的功用与设计要求 2.结构方案分析 3.操纵方案分析

4.主要参数计算

5.齿轮参数计算 6.材料选择和热处理

7.强度校和

8.轴的设计计算 9.轴承的选择和设计计算

一、变速器的功用与设计要求

1.变速器的功用

变速器是用于改变发动机传到驱动轮上的转矩及转速, 目的是在起步、爬坡、转弯、加速等各种行驶工况下,使 汽车获得不同的牵引力和速度,同时使发动机在最有利的 工况范围内工作。变速器设有空挡,可在启动发动机、汽 车滑行或停车时使发动机的动力停止向驱动轮传输。变速 器还设有倒档,使汽车获得倒退行驶能力。需要时,变速 器还有动力输出功能。因此,变速器的性能直接影响汽车 的动力性和经济性。

四、变速器主要参数设计计算

1、1档传动比的初步选择

ig1

mg( f cos max sin max)r m gr 2.95 5.44 ig1 Temax io Te maxi 0T

选择1档传动比为3.8 2、利用等比级数公式得出各档传动比公比,随后初步计算出各传动比

q4

三、变速器操纵机构方案分析

1.变速器操纵机构的要求 根据汽车使用条件的需要,驾驶员利用变速器的操纵机构完成选档和是按 换挡或推到空挡的工作。 操纵机构满足以下要求 (1)换挡时只能挂入一个档位 (2)换档后应使齿轮在全齿上啮合 (3)防止自动脱档或自动换挡 (4)防止误挂倒档 (5)换挡轻便 2.传动路线 Ⅰ档:一轴→1→2→中间轴→10 →9 →9、11同步器→二轴→输出 Ⅱ档:一轴→1→2→中间轴→8 →7→5、7同步器→二轴→输出 Ⅲ档:一轴→1→2→中间轴→6→5→5、7同步器→二轴→输出 Ⅳ档:一轴→1→1、3同步器→二轴→输出 Ⅴ档:一轴→1→2→中间轴→4 →3 →1、3同步器→二轴→输出 R 档:一轴→1→2→中间轴→12 →13 →9、11同步器→二轴→输出

4.齿宽b

齿宽对变速器的轴向尺寸、齿轮工作平稳性、齿轮强度和齿轮工作时 受力的均匀程度等均有影响。 选用较小的齿宽可以缩短变速器的轴向尺寸和减小质量。但齿宽 减少使斜齿轮传动平稳的优点被削弱,齿轮的工作应力增加。 选用较大的齿宽,工作时会因轴的变形导致齿轮倾斜,使齿轮沿 齿宽方向受力不均匀并在齿宽方向磨损不均匀。 通常根据齿轮模数m(mn)的大小来选定齿宽b: 直齿:b=Kcm,Kc为齿宽系数,取为4.5~8.0

同步器换挡

4.倒档形式布置方案 为常见的倒挡布置方案。 图b方案的优点是倒挡利用了一挡齿轮, 缩短了中间轴的长度。但换挡时有两对齿轮同时进入啮合, 使换挡困难。

图c方案能获得较大的

倒挡传动比,缺点是换 挡程序不合理。

图d方案对3-5c的

缺点做了修改。 图e所示方案是 将一、倒挡齿轮做成一体,将其齿宽加长。 图f所示方案适用于全部齿轮副均为常啮合的齿轮,挡换更为轻便。

一档 3.8

i max 1.56 i min

二档 2.44 三档 1.56 四档 1 五档 0.73 倒档 3.71

3、初步计算中心距

A kA3 T Im a x KA3 Te max igzg 80

五、齿轮参数的设计计算

1.模数的选取

齿轮模数选取的一般原则: 1)为了减少噪声应合理减小模数,同时增加齿宽; 2)为使质量小些,应该增加模数,同时减少齿宽; 3)从工艺方面考虑,各挡齿轮应该选用一种模数; 4)从强度方面考虑,各挡齿轮应有不同的模数。 对于轿车,减少工作噪声较为重要,因此模数应选得小些; 对于货车,减小质量比减小噪声更重要,因此模数应选得大些。

所选模数值应符合国家标准的规定。

变速器齿轮模数范围大致如下:

微型、普通级轿车

2.25~2.75

中级轿车

2.75~3.00

中型货车

3.5~4.5

ห้องสมุดไป่ตู้

重型货车

4.5~6.0

mn K 3 Te max / 10 2.78

m 0.73 Te maxig1 g / 10 2.91

取斜齿轮法面模数为3 直齿轮模数为3

一、变速器的功用与设计要求

• 2.设计相关要求

设计依据: 1.主减速传动比:4.5 任务要求 1. 确定变速器的结构型式

2.最高车速 ≥140km/h 3.轮胎型号225/65R17 4.最大扭矩:190N.m/4000 5.最大功率:90kw/4300

2. 变速器基本参数选择。

3. 各挡齿轮的设计计算 4. 主要零件的强度校核

5. 设计图面要求:总成图,零件图

6. 编写设计计算说明书

二、结构方案分析

1.变速器结构分析与形式选择 无极式变速器 种类 有极式变速器 综合式变速器 根据轴 的形式 固定轴式 旋转轴式 固定 轴式 两轴式变速器 三轴式变速器 多轴式变速器

2.变速器结构分析 轿车档数传动比3~4 轻型货车传动比5~8 越野车与牵引车10~20 有极变速器通常具有3、4、5个前进档 多档变速器多达6~16个 多于5个前进档,操纵机构会更复杂或加独立操纵机构。 选择 5个前进档 一个倒档的形式 3.换挡结构形式的选择 滑动齿轮换挡 啮合套换挡