2050世界水泥可持续发展技术路线图

废风电叶片作水泥窑替代燃料的应用试验

水泥行业是我国建材行业的重要组成部分,为国民经济建设贡献了重要力量。

2020年,我国水泥产量约占世界水泥产量的50%以上,但同时,CO2排放量约占全国碳排放总量的13%,是我国化石能源消耗和碳排放的重点行业之一。

在当前国家“双碳目标”的大背景下,中国建筑材料联合会更是倡议建材行业要在2025年前全面实现碳达峰,水泥等行业要在2023年前率先实现碳达峰。

水泥行业作为“双碳目标”的突破口,加快原料替代、燃料替代等CO2减排主要技术的发展推广和试验研究刻不容缓。

近十年来,随着清洁能源的大规模推广和应用,风电产业取得了迅猛发展,风电叶片的产量也连年增加,预计到2025年风电的总装机容量将达到5.4亿千瓦时。

在风电快速发展的同时,风电机组的大规模生产制造、使用过程中以及服役到期后都将产生大量的复合材料固废,预测到2030年将会累计产生715 664 t的废风电叶片等复合材料固废[1]。

我们利用水泥窑协同处置固废的优势,尝试以废风电叶片作为替代燃料,进行生产试验,现将试验情况进行阐述总结。

1、试验用废风电叶片基本情况1.1 废风电叶片来料情况风电叶片的主要材质为玻璃纤维/碳纤维树脂复合材料,主要成分是树脂和玻璃/碳纤维,其中的热固性树脂材料具有较高的热值。

废风电叶片是风电机组服役期满,“拆旧建新、拆小建大”被替换淘汰下来的复合材料固废。

本次试验用的废风电叶片来自北京延庆,其叶片长30 m,每根重量在10 t左右,硬度较高(尤其是叶片龙骨),运输和破碎困难,为了便于开展试验,结合实际情况,来料进厂前需要先进行预破碎,破碎成长度小于700 mm的条形片状物料。

来料后,经过分拣发现,物料中的大块物料为叶片壳体(玻璃钢)、硬质海绵等,小块物料为海绵碎屑、木块和碎石块等。

来料情况见图1。

1.2 废风电叶片物理粉碎处理由于废风电叶片来料的尺寸比较大,在使用过程中容易造成输送设备堵塞,给料不均匀,加之其燃烧困难,造成稳定燃烧效果差,故需对来料进行再次加工,进行二次物理破碎处理。

中国CCUS-EOR技术研究进展及发展前景

第30卷第2期油气地质与采收率Vol.30,No.22023年3月Petroleum Geology and Recovery EfficiencyMar.2023—————————————收稿日期:2021-12-28。

作者简介:向勇(1983—),男,四川彭山人,副教授,博士,从事CCUS 、油气腐蚀与防护方面的研究工作。

E-mail:**************.cn 。

基金项目:北京市自然科学基金面上专项“X80钢焊接接头在多介质耦合的液态/近临界区CO 2体系中的腐蚀机理研究”(2222074),内蒙古自治区科学技术重大专项“中低压纯氢与掺氢燃气管道输送及其应用关键技术研发”(2021ZD0038),中国石油大学(北京)科研基金项目“复杂环境下油气储运设施腐蚀机理与防护技术研究”(ZX20200128)。

文章编号:1009-9603(2023)02-0001-17DOI :10.13673/37-1359/te.202112048中国CCUS-EOR 技术研究进展及发展前景向勇1,侯力1,2,杜猛1,2,贾宁洪2,吕伟峰2(1.中国石油大学(北京)机械与储运工程学院,北京102249;2.中国石油勘探开发研究院提高采收率国家重点实验室,北京100083)摘要:碳捕集、利用与封存技术(CCUS )是减少碳排放的有效手段之一,是实现中国双碳目标的重要技术保障。

CO 2驱油(CCUS-EOR )是其中最主要的CO 2利用方式。

梳理了CCUS-EOR 整个流程,系统阐述了捕集技术、输送方式和驱油封存过程的发展现状及发展前景。

针对捕集过程,着重分析了不同CO 2捕集技术的优缺点、成本及其发展趋势,指出了中国在大规模碳捕集成本和捕集工艺方面存在的问题;针对输送过程,着重分析了超临界管道输送面临的挑战如管道建设、管输工艺和管输设备等方面;针对CO 2驱油过程,着重分析了中国在CCUS-EOR 技术上的技术水平、应用规模及生产效果方面存在的问题;针对CO 2封存过程,侧重对埋存的安全性进行分析,列举了可能的CO 2泄漏监测方法。

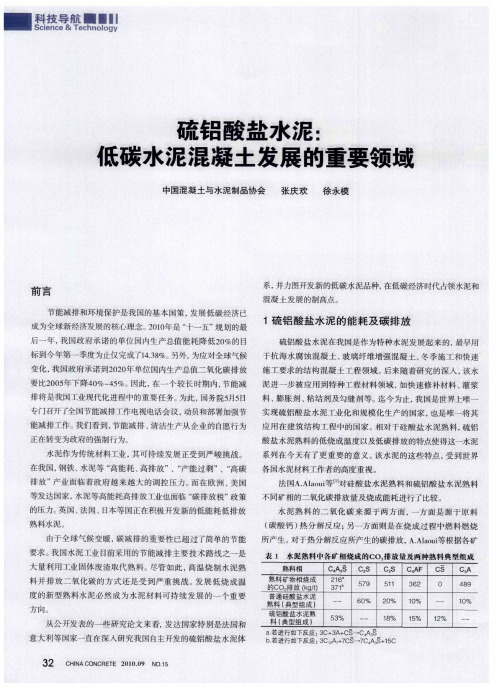

硫铝酸盐水泥:低碳水泥混凝土发展的重要领域

2 6 1。 31 7

59 7 5Biblioteka 1 32 6 0

49 8

6 % 2 % 1 % 0 0 0 5 % 3 1 % 8 1% 5 1% 2

1 % O

从公开发表的一些 研究论文来看, 发达国家 特别是法国和 意大利等国家一直在深入研究我 国自主开发 的硫铝酸盐水泥体

方向。

所产生。 对于热 分解反应 所产生的碳排放, Aau等根据各矿 A.l i o

表 1 水泥熟 科巾各 矿相烧 成的CO: 放量 及两种 熟科 典型组 成 排

—

熟料相

C. S C3 S

C2 C F S

C S

C3 A

熟 料 矿物相 烧 成 的CO 排 放 (gt 2 k / )

由于全球 气候 变暖, 减排的重要性 已超过了简单 的节能 碳 要求 。 我国水泥 工业 目前采用的节能减排 主要技 术路 线之一是 大量利用工业固体废渣取代熟料。尽管如此 , 高温 烧制水 泥熟 料并排 放二 氧化 碳的方 式还是 受到严重 挑战 。 展低烧 成 温 发 度的新型熟 料水泥必然 成为水 泥材 料可持续 发展 的一 个重要

科 技 导 航 ● ■_ I

Sc e c i n e& Te hn o y c ol g

硫 铝 酸盐 水泥 低碳 水泥混凝 土发展 的重要领域

中国混凝土与水泥制品协会 张庆欢 徐永模

系, 并力图开发新的低碳水泥品种, 在低碳经济时代占领水泥和

刖 昂

混凝 土发 展的制高点。

节能减排和环境保护是我国的基本 国策 , 发展低碳 经济已 成为全球新经济发展的核J理念。 00 I j . 、 2 1年是 “ 十一五” 规划的最

科技部将与国家发改委等部门合作共同研究制定中国能源发展的技术路线图

第19卷第1期2009年2月 粉末冶金工业POWDER METALL URG Y INDUSTR Y Vol.19No.1Feb.2009方针政策科技部将与国家发改委等部门合作共同研究制定中国能源发展的技术路线图中图分类号:D601 文献标识码:D 目前由科技部高新司在北京组织召开的能源科技工作座谈会上,科技部部长万钢表示,科技部将与国家发改委等部门一起合作,共同研究制定中国能源发展的技术路线图。

据悉,科技部将开展能源发展战略软科学研究,结合《国家中长期科学和技术发展规划纲要》的落实,从国家发展战略的高度,做好我国能源科技工作。

其中,节能减排、清洁煤生产、可再生能源开发利用、先进核电技术发展以及应对气候变化等问题,将成为我国未来科技领域的重要发展方向。

先于政府层面的表态,中国科学院已于去年9月就率先提出了非官方的中国能源科技发展路线图,这也是中科院“重点科技领域发展路线图”战略研讨的18个大专题之一。

全国人大常委会副委员长、中国科学院院长路甬祥表示,从中国未来经济社会发展的战略需求出发,前瞻世界能源科技发展前沿,制定中国能源科技发展的战略路线图,是建设中国能源可持续发展体系,实现能源结构优化目标的重要保证。

在这一路线图中,也明确提出“加快建设可再生能源份额逐步增大,化石能源得到高效、清洁利用,能源结构逐步优化,满足中国经济社会发展需要的能源可持续发展体系。

”根据我国目前已经制定的新的可再生能源中长期发展规划,到2020年可再生能源占一次能源消费比例将达到15%。

为此,我国将投入2万亿元推动水电、生物质能、风能、太阳能等新能源的开发利用。

按照规划,到2020年我国可再生能源利用量将相当于减少二氧化硫年排放量约400万吨,减少二氧化碳年排放量约6亿吨,在资金来源方面,推动新能源利用的资金将采取国家投资和社会多元化投资相结合的方式解决。

中科院提出的中国能源科技发展路线图,在分析技术现状,未来发展方向和目标、技术和市场壁垒、技术研究和发展需求等全方位问题的基础上,分2008~2020年、(近期)2021~2035年(中期)、2036~2050年(远期)三个不同发展时期,绘制了中国能源科技发展路线图。

先进基础材料攻坚“卡脖子”关键基础材料带动基础材料产业转型升级

先进基础材料攻坚“卡脖子”关键基础材料带动基础材料产业转型升级导语当前,产业基础能力已成为制约中国高技术领域发展的薄弱环节,对高技术产业链安全构成较大风险。

产业基础主要包括基础零部件/元器件、基础材料、基础检测检验设备和平台、基础制造工艺和装备、基础工业软件等。

2023年8月召开的中央财经委员会第五次会议提出实施基础再造工程,打好产业基础高级化、产业链现代化的攻坚战。

基础材料是我国产业基础的重要方面,材料上不去,产业基础能力就无法全面提升,重要领域的产业链供应链就无法实现自主可控。

开放40年来,我国百余种基础材料产量已达世界第一,但大而不强,面临总体产能过剩、产品结构不合理、高端应用领域尚不能完全实现自给三大突出问题,迫切需要发展高性能、差别化、功能化的先进基础材料,推动基础材料产业的转型升级和可持续发展。

关键基础材料,制造业的基石、高技术产业链的上游关键基础材料是支撑国民经济和国防安全不可或缺的物质基础,既包括钢铁、有色、石化、建材、轻工、纺织等基础行业面向下游应用的主流产品,也包括高端装备用特种合金、碳纤维及其复合材料、能源材料、半导体材料、稀土材料、显示材料、生物医用材料、生物基材料等面向智能制造、新能源、智能电网、环境治理、生命健康、新一代信息技术和国防尖端技术等重大战略的基础性战略材料。

关键基础材料具有量大面广、“一材多用”的典型特征,是制造业的基石,是高技术产业链的上游环节,在增强产业链供应链自主可控能力中发挥着基础的、至关重要的作用。

2023年工程院对制造业26个领域进行产业链评估,结果显示,除工业软件与操作系统领域以外,其余25个领域的产业链都存在材料短板,其中集成电路、智能制造基础信息设备、飞机、航空发动机、航天、生物医药、高性能医疗器械、高技术船舶与海洋工程等高技术产业材料短板尤为突出,对相关产业链安全构成较大风险。

例如,中国领先全球的5G技术所用的射频器件和数字电路芯片等基础材料及关键设备几乎全部依赖美、日等国;高速发展的航空航天、深海、远洋装备所用的高温合金、碳纤维、铝锂合金、特种合金等严重受制于人;集成电路制造产业所需的八大类近1000种关键材料约有85%以上依赖进口;万亿元规模的显示产业所用的关键材料80%依赖国外。

水泥助磨剂简介

单一物质的助 磨剂

无机助磨剂 复合助磨剂 复合助磨剂

合成型助磨剂

有机改性助磨剂 和高分子合成助 磨剂

一般以有机改性成分为主体进行复 合;高分子合成助磨剂可单独使用, 也有复合使用

乙二醇(EG)

丙二醇(PG)

甘油(GLY)

2,3-丁二醇(23BD)

1,2-己二醇(12HD)

部分小分子化合物的分子结构

助磨剂 空白 TEA

<3μ m 4.91 3.72

3-32μ m 57.68 59.74

32-65μ m 33.67 32.56

≥65μ m 3.74 3.97

≥80μ m 0.63 0.92

甘油 助-A 助-B

助-C

4.67 3.95 5.08

4.91

62.43 63.38 62.24

62.86

新型高效水泥助磨剂的特性 1.复合型水泥助磨剂

• 具有较多的功能基团,是一些助磨单体的有效 组合,其组分大体分为有机成分和无机成分, 属于有机成分的主要有醇胺类化合物、多元醇、 聚羧酸盐、木质素磺酸盐等。复合型水泥助磨 剂不是助磨单体的简单混合,而是这些助磨单 体的相互协同作用,复合助磨剂的功能较成分 单一助磨剂性能效果有较大的提升,被广泛应 用于水泥粉磨工业中。国内应用较多的复合型 助磨剂掺量多为0.1%、0.03%等。

附聚和聚结阶段:

颗粒在比较弱的引力作用下结团——附聚体,松散的,小颗粒互相附着 而不是结合,添加表面活性剂可将其分散; (aggregation) 颗粒在比较强的化学键作用下结合为整体——聚结体,紧密的联合体, 结晶结构产生了变化,此时不能用表面活性剂来分散,只能等它生长到一定 尺寸以后再度被粉碎;( agglomeration) 粉碎是一种可逆过程,当正反两过程的速度相等时,便达到粉碎平衡。 添加助磨剂可以延缓颗粒的聚结,提高粉碎效率,使粉碎朝着预定目标进行。

碳中和目标下中国碳捕集利用与封存技术应用前景

22| 可持续发展经济导刊 2020.12碳捕集利用与封存(CCUS)指将二氧化碳从排放源中分离后或直接加以利用或封存,以实现二氧化碳减排的技术过程。

作为目前唯一能够实现化石能源大规模低碳化利用的减排技术,CCUS 是我国实现2060年碳中和目标技术组合的重要构成部分。

近年来,我国在碳捕集、输送、利用及封存多个技术环节均取得显著进展,已经具备CCUS 技术工业化应用能力;但CCUS 商业化一直面临高成本、高能耗的挑战,相关激励政策、产业部署及管理体系有待完善。

未来,应加快开展CCUS 大规模全链条集成示范,科学制定CCUS 技术发展规划和激励政策,为实现碳中和目标、保障能源安全、促进经济社会可持续发展提供技术支撑。

一、CCUS 是我国实现碳中和目标技术组合的重要构成部分US 是目前实现大规模化石能源零排放利用的唯一技术选择。

我国能源系统规模庞大、需求多样,从兼顾实现碳中和目标和保障能源安全的角度考虑,未来应积极构建以高比例可再生能源为主导,核能、化石能源等多元互补的清洁低碳、安全高效的现代能源体系。

2019年,煤炭占我国能源消费的比例高达58%;根据已有研究的预测,到2050年,化石能源仍将扮演重要角色,占我国能源消费比例的10%~15%。

CCUS 将是目前实现该部分化石能源净零排放的唯一技术选择。

US 是碳中和目标下保持电力系统灵活性的主要技术手段。

2060年前达到碳中和目标要求电力系统大幅提高非化石电力比例,并提前实现净零排放,但短期内迅速提升非化石电力占比,必将造成电力系统在供给端和消费端不确定性的显著增大,影响电力系统的安全稳定。

充分考虑电力系统实现快速减排并保证灵活性、可靠性的多重需求,火电加装CCUS 是当前具有竞争力的重要技术手段。

火电加装CCUS 可以推动电力系统净零排放,提供稳定清洁电力,平衡可再生能源发电的波动性,在避免季节性或长期性的电力短缺方面发挥惯性支撑和频率控制等重要作用。

配制 C80级高强高性能混凝土的试验研究

配制 C80级高强高性能混凝土的试验研究杨志峰【摘要】介绍了配制C80高强混凝土的原材料、配合比控制参数及配制技术路线,通过试验配制出了性能能够满足要求的 C80高强混凝土。

试验结果表明,C80高强混凝土具有良好的拌和物性能、力学性能和耐久性能。

本研究能为 C80高强混凝土的工程应用提供重要的借鉴价值。

%The raw materials,with mixing control parameters of C80 high strength concrete and preparation of technical route are introduced.Through experiment high performance C80 high strength concrete can meet the requirements is devel-oped.The test results show that C80 high strength concrete has good workability,mechanical properties and durability. This study can provide important reference for the engineering application of C80 high strength concrete.【期刊名称】《铁道建筑技术》【年(卷),期】2015(000)001【总页数】3页(P105-107)【关键词】高强混凝土;配制;性能;C80【作者】杨志峰【作者单位】中铁十八局集团第四工程有限公司天津 300350【正文语种】中文【中图分类】TU528.31《高强混凝土应用技术规程》(JGJ/T 281-2012)将高强混凝土定义为:强度等级不低于C60的混凝土。

与普通混凝土相比,高强混凝土具有明显的技术优势:不仅可以减小混凝土结构尺寸,减轻结构自重和地基荷载,减少材料用量,节省资源,减少占地,增加建筑空间。

水泥厂超低排放标准及技术研究

水泥厂超低排放标准及技术研究摘要:水泥工业大气污染物排放要求持续收严,各地提出了各类超低排放标准,但满足这些标准的改造技术尚不成熟,给后续技改效果带来了不确定性。

结合技术原理和技术经济指标,对比分析了NOx、SO2、颗粒物(PM)超低排放改造技术。

结合现有技术案例分析发现,NOx收严到50mg/m3技术可达,但改造难度大、经济性欠佳,可先行收严到100mg/m3;采用湿法脱硫,SO2可稳定在35mg/m3以下;PM 排放限值收严到10mg/m3较为适宜。

同步实施PM、SO2、NOx超低排放改造、多技术组合使用时各技术会相互影响,因此超低排放技术改造需全流程多污染物协同控制。

通过分析各技术组合使用的潜在问题,提出适用于不同的PM、SO2、NOx 超低排放限值组合的多污染物协同控制技术路线。

水泥工业行业标准早期污染物排放限值宽松,经1996年、2004年两次修订,颗粒物(PM)、SO2、NOx排放限值分别为50、200、800mg/m3,一直持续到2012年。

由于水泥熟料烧成过程的固硫作用使得SO2排放质量浓度低于200mg/m3,新型干法生产工艺基本可使NOx排放质量浓度低于800mg/m3,运行稳定的大型生产线甚至可达500mg/m3以下;仅有PM 排放质量浓度高达20~60g/m3,是排放限值的400~1 200倍,是水泥厂早期重点污染物,此阶段通常配套电除尘器可达标排放,不需配套脱硫及脱硝设施。

2010年开始,全国水泥工业启动脱硝改造,主流技术是选择性非催化还原(SNCR)脱硝技术,可实现NOx排放质量浓度低于400mg/m3,一般可控制到320mg/m3以下,美国环境保护署(USEPA)报道[1]最佳可达到200mg/m3以下。

该技术支撑《水泥工业大气污染物排放标准》(GB 4915—2013)发布,各项指标大幅收严。

随着技术和标准提升,水泥工业连续在线监测系统(CEMS)的管控才逐步规范起来,连续监测数据显示:部分水泥厂SO2排放呈现偶发性超标,可高达800~1 000mg/m3,部分企业增设了脱硫设施,可实现SO2排放质量浓度不超过200mg/m3;对于PM 的控制,电袋复合及袋式除尘逐步成为主流技术,PM基本可控制在20mg/m3以下。

低碳零碳建材是实现碳中和的关键

24| 可持续发展经济导刊 2022.04|张锁江 中国科学院院士、中国科学院过程工程研究所所长LOW-CARBON BUILDING MATERIALS ARE THE KEY TO ACHIEVING CARBON NEUTRALITY低碳零碳建材是建材行业源头减碳的主要途径,需要通过原料替代、低碳水泥和新型材料替代水泥来实现建材行业的碳减排。

碳中和是国家重大战略,工业过程碳排放约占我国碳排放总量的49%(包含工业用电间接排放),是我国实现“双碳”目标的重中之重。

要在2060年实现碳中和目标,意味着我国在快速实现工业化的同时,用最短的时间实现从碳达峰到碳中和的过渡。

2022年1月,习近平总书记在中央政治局学习中特别提出,要大力推动钢铁、有色、石化、化工、建材等传统产业优化升级,加快工业领域低碳工艺革新和数字化转型。

2020年我国建材行业总产量约25亿吨,总碳排放16.5亿吨,其中水泥产量约23亿吨,产生的碳排放量约13亿吨,约占建材行业总碳排放的80%,是建材碳减排的重点和难点。

水泥生产过程最大的碳排放来自碳酸钙原料分解,其次是燃料燃烧和电力消耗。

未来随着社会进步,建材用量会逐步减少,但实现建材行业碳中和的主要途径仍要依赖新技术发展,主要包括生产工艺减碳、源头减碳以及CCUS 技术。

从建筑发展历史看,远古时代的建筑主要是木石或者草木结构,而现代建筑基本是由水泥和钢筋构成,未来将采用新型绿色低碳零碳建筑型式,一方面采用低碳零碳水泥或采用钢结构建筑;另一方面要发展新建筑材料,如碳纤维、塑料、3D 打印等新型材料。

因此,建筑结构和形式会发生彻底改变。

一、发展低碳零碳水泥低碳零碳建材是建材行业源头减碳的主要途径,需要通过原料替代、低碳水泥和新型材料替代水泥来实现建材行业的碳减排。

低碳水泥是相对现有通用硅酸盐水泥熟料体系而言,以低碳硅比的二硅酸三钙、硅酸二钙、硅酸钙等为主要矿相的新型熟料体系在生产过程中煅烧温度会降低,CO 2排放也更低,是水泥行业的重要发展方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

国际水泥行业粉磨技术高峰论坛论文集GrIndLngTechnologyForum

2050世界水泥可持续发展技术路线图高长明中国水泥协会高级顾问

2009年6,q中国科学院发布了我国科技战略研究发展路线图系列报告《创新2050:科技革命与中国的未来》.涵盖18个科技领域.科学出版社已出版了15卷。其中与水泥工业直接有关的主要有能源、矿产资源、生态与环境、生物质资源、先进制造.先进材料与纳米等7个领域。2009年9FJ在德国召开的第6届VDZ国际水泥大会上国际能源机构(1EA).世界可持续发展工商理事会(WBCSD)和水泥工业可持续发展促进委员会(CSI)向一些专家征询了对草拟中的《2050世界水泥工业发展技术路线图》(讨论稿)的意见。兹将有关动态以及国内外最新的信息一并述评如下,供我国水泥界参考研究。

1,科技发展路线图的特征与功能科技发展路线图最重要的特征首先是高度的概括性和高度的综合性,其次就是相对科学准确的前瞻性。科技发展路线图是用简洁清晰的图形、表格.文字等描述技术进步的发展方向和步骤.其主要功能包含:预测未来市场所需的新产品、新工艺、新技术、新装备:瞄准目标.‘确定须要重点研究的关键科学与技术i指明科技研发的方向和途径,组织行业协作.配置研发资源,作出科学决策;寻求知识共享技术协作的新伙伴,减少科技创新的风险,提高创新能力和核心竞争力,把握未来的市场机遇与发展空间。此外,对于传统产业而言.产业技术发展路线图又是一个系统诊断工具,可以帮助人们找出产业链中的薄弱环节,而这些薄弱环节则往往正是其”利润池”之所在。

2、2050水泥工业发展技术路线图国际能源机构(1EA).世界工商理事会(WBCSD)和水泥促进委(csl)组织全球著名的水泥公司和水泥装备公司.以及各国专家学者共同研究初步商讨得出的从现今至2050年期间,世界水泥技术发展的路线图包含下歹,j5-6个同时进行的方向、途径和目标。2.1由生产普通波特兰水泥(OPC)转向生产混合水泥该领域的内容主要有三个方面:其一是广泛研究采用具有水硬性或胶凝性潜质的各种工业废料,例如矿渣、粉煤灰,冶炼渣、化工渣,矸石等.进行深度加工用以替代部分水泥熟料.生产少熟料水泥(混合水泥),甚至是无熟料水泥。这也可以理解为往水泥中多掺混合材,用混合材替代部分熟料。其二是研发各种水泥和混凝土的外加剂与改性剂.用以弥补提高水泥混凝土的性能,满足多样性的需求。其三是开拓纳米技术在水泥基建材中的研究应用。自从进入本世纪(2000年)以来。国际水泥界在以上三方面已有一定的进展,水泥中混合材的平均掺入量各国均有所提高。例9R2008年美国已达8%、日本13%、德国15%、法国17%.逐渐多掺混合材的趋势正在不断研发之中。各种水泥混凝土外加剂和改性剂的应用也在向着纵深发展。2002年成立的欧洲水泥基础研究合作组织(Nanocem)在熟料和混合材的微米、纳米级性能研究与混凝土外加剂研究方面已发现若干重大突破的苗头.前景令人期待。应该强调指出,所谓OPC向混合水泥转变,多掺混合材替代熟科.必须遵守确保水泥性能不降低或受损害的前提■主国盔渥回型!型:垦!!塑!坐:!旦堕

2条件。我国水泥中混合材掺入量平均为30%,其中新干水泥中平均约20%.而落后的卅、水泥”中则平均高A40%或更多。这是有一部分卅、水泥”因逐利而无视水泥性能和国家标准.超标多掺滥掺所谓的混合材而造成的。显然,这种现象非但与上述的混合材深度加工.多生产混合水泥的理念风马牛不相关,而且应予制裁取缔。2.2全面推广采用各种可燃工业废料和生活废弃物替化石燃料来生产水泥熟料,替代率达至1J90,96以上该领域的主要任务有两方面.首先是在确保环境安全和各种有害物(呋喃、二嚼英、重金属等)的排放必须符合严格的环保标准;不允许产生二次污染:不能影响熟料品质和水泥窑系统的运转率。其次是与全社会的其他行业一起建立各种废弃物回收利用的物流产业链.尽量减少废物产生.完善回收再利用体制,实现循环经济,充分发挥水泥工业的利废功能。这样水泥工业就可以节省大量不可再生的天然化石燃料资源,减少吨熟料的cO:排放,降低熟料生产成本。同时又为社会妥善地消纳了一部分废弃物,为环境保护作出贡献。在过去的ZO多年间,世界水泥工业采用废料替代燃料,从少量的试验起步开始,一直发展到现今在许多发达国家已较广泛地工业规模应用,成效显著。2008年德国水泥工业按全国熟料热耗计的替代燃料对化石燃料的替代率已达58%,荷兰81%,法国34%、比利时50%、瑞典29%.捷克45%、美国24%,日本12%。许多发展中的新兴国家.包括我国,近年也正在启动推广之中。从环境安全和技术经济层面上看,水泥工业协同燃烧可燃废弃物.现今已经是一项环境安全、经济合理.工艺成熟的实用技术(BAT)。许多发达国家很可能在2020年左右,其对化石燃料的替代率就能达到90%以上。而对全球水泥工业来说,2050年其替代率达到90%虽是一项较艰巨的任务,但是有望力争完成。2.3研发应用CO:捕集技术(CCS)大幅消减温室气体排放关于CO:的捕集与储存技术现今在技术层面已获基本解决。问题在于成本太高,同时储存地的选建费用也受各国的情况不同而有较大差异。因为水泥工业单位产品(熟料)cO:排放量特别大,加之作为经济实用的大宗建筑材料,在今后半个世纪内人们预计水泥还难以被其他的新型材料所取代。所以水泥工业开发应用co:捕集储存技术是具有现实意义的.是符合水泥工业的发展需要的。在已有的技术基础上.现今水泥工业可以继续研发的cO:捕集方法有从传统熟料煅烧后的废气中分离捕集CO:的,还有就是采用富氧(或纯氧)煅烧熟料,将高浓度CO:的废气直接捕集储存。前者须要事后从废气中分离CO:,后者则须要事前制备好O:。就目前的技术装备水平而言,采用cO:捕集每吨水泥所增加的成本,传统煅烧(前者)方法为35~60欧元.富氧煅烧(后者)法为10~20欧元。根据欧洲水泥研究科学院(ECRA)的预计.CO:捕集技术在世界水泥工业的实际应用大致会开始于2015年.到2030年可能推广到50%以上的水泥企业。届时CCS的投资约为1~3亿欧元(与年产200万吨熟料线配套).单位熟料增加生产成本10--50欧元。至U2050年时CCS可能应用于90%以上的水泥企业,CCS的投资将降到O.8-2.5亿欧元,吨熟料成本增加10~40欧元。笔者曾问询过这些数字是如何估算的,看来只是一个大框框的范围,仅供参考。

2.4加紧生物质燃料研发,实现工业规模应用生物质燃料是可再生能源.是近年来国际上开拓研究的一种新能源。最初(2000年前后)是旨在生产生物柴油用以替代石油,因为在生物柴油的生产过程中除了生物质以外还需要CO:。从而促发了水泥工业对这项新能源的积极响应。2005年,生物质燃料与水泥工业开始结缘进行科技合作.研发创新。这方面目前较先进的国家有荷兰、澳大利亚、美国、德国、以色列和印度.我国与荷兰已有科技合作项目,中试基地正在筹建。国际水泥行业粉磨技术高峰论坛论文集GrInalngTecnnologyForum

根据生长速率、产油率、对阳光的需求,土地占用以及生产成本等因素的考量,现在比较看好的生物质原料是藻类。综合诸多已公布的研究试验的初步成果.理想情况下.未来水泥工业与生物燃料的联合生产粗线条的组成.如表1所示。表1:藻类光合固碳作用生产生物燃料

藻类在光合作用中具有吸碳固碳功能,与水泥窑废气中的cO:形成互补,而且水泥窑废气中cO:的含量为23%左右.比火电厂(约12%)的高。这样生成的生物燃料主要是中低级生物柴油及残渣.其数量足以全部替代水泥窑所需的燃料,实现熟料烧成对天然化石燃料的零消耗。在生产熟料的同时还有少量高级生物柴油和氧气产出。当然有一部分剩余的CO:还得排放或设法处置,不过吨熟料CO:排放量比纯粹烧煤的将削减近一半。这个美好的前景.欲付诸于工业规模的实施,实际上还须要克服不少障碍.尚待时日。首先是阳光(或替代光源);第二是藻类的培育和供应;第三是光合过程的占地等等。在现有科技与装备水平的条件下.按照荷兰Bioking公司、AlgaeLink公司和美国GreenShift公司等的报价资料.与一台日产2500吨水泥窑相配套的藻类生物燃料联合生产装置.其投资估计为4.8亿元,占地近20公顷。显然如此高昂的代价.说明它还有许多必须大幅改进之处.否则就难以推广应用。原定2009年5月在澳大利亚将有一台日产600吨水泥窑与一套藻类生物燃料生产装置实现联产试验的。后因世界经济危机而暂停了。最近据悉,该项试验有望2010年重启。此外各种各样的创新和改进也在不断地涌现。例如立式光合反应塔、新型LED替代光源等。总之.这项技术尚属初期阶级,发展空间和变数也较大,有待不断完善和创新。但是,把实现水泥和生物燃料工业规模联产的目标设定在2050年以前完成比较可行,是有一定把握的。应该说明,因为采用玉米生产乙醇汽(柴)油的方法已显露若干重大缺陷,所以有些水泥专家学者对藻类光合作用的技术路线持有某些保留意见。以上主要反映了另一种“不要放弃,应该继续研发”的观点和动态。2.5水泥窑废气余热发电对于水泥窑废气余热发电这一措施在世界工商理事会和水泥促委会最初的2050水泥路线图草稿中只是提了几句.并未与前四条路线并列。这里是笔者结合我国水泥工业的实际情况建议增补的。仅供参考而已。如今水泥窑余热发电在我国如火如茶,现已作为我国水泥工业节能减排最成功的主力举措。何以在欧美却始终未受青睐。其根本原因在于我国火电厂的发电效率平均约35%,远低于美国的55%,西欧和北欧的56%.发达国家现今普遍应用超临界发电技术.而我国还有25%左右的落后电厂电价很贵。以美国为例,其电价每度约4美分.水泥售价每吨约90美元;而我国电价超过0.6元一度,水泥不至lJ300元一吨。电价与水泥价之比值,我国是美国的5倍.欧盟的4.5倍。因而在欧美。水泥窑余热发电如果不能达到吨熟料55~60度以上的话,水泥厂就不会采用.否则还不如买电更经济。

3