对某高度氧化铅锌矿石回收工艺的探索

铅锌尾矿综合回收铅锌硫的实践分析

售 。在生产过程 中, 只回收了硫化矿 , 没有 回收氧化矿。硫单体 的 由前 选厂磨 矿产生 。而且有 尾矿 中有残 留药剂 , 不利 于精 矿品位 解离度 为 8 8 . 8 % ,锌 单体解 离度为 2 5 . 5 % ,铅单体 解离 度仅为 的提高 。因此应采用浓缩加调整剂 的方式脱泥脱药 。 6 1 . 1 1 %, 解离 度非 常低 , 生产工艺 中也没设置磨矿作业 , 从而导致 选别效率很低 。针对 生产 流程 中存在 的问题 , 提出 了严谨 的改造 3 工 艺 改 进 工艺 , 采用重一 浮联合混选 , 混合精矿分离铅 、 锌、 硫。 生产工艺在 3 . 1改进 思 路 改造之后 , 生产 指标得 以提 高 , 硫精 矿品位 3 5 _ 3 %、 回收率 6 0 %; 3 . 1 . 1 使有用矿物单体解离 , 解决磨矿问题 。 尾矿中铅锌 氧化率高 , 锌精矿品位 4 5 %、 回收率 6 2 . 5 %; 铅精矿品位 4 0 %、 回收率 4 3 %。 含有 的铅锌硫 的品位低 , 所 以技术指标较低。尾矿全磨成本高 , 投 这三种精矿的品味均达到了销售所要 求的品位 。 资大 , 从经济角度上来说不可取 。将尾矿 中的硫化矿 先富集再 混

矿 的药剂 。该尾矿 中铅锌的氧化率 6 4 . 4 1 %, 氧化率 3 3 . 3 3 %, 氧化

铅 锌 硫 的 生 产 流 程 以及 针 对 生 产 流 程 中存 在 的 问 题 进 行 1 l

l 的工艺改造 , 希冀能为铅锌矿选厂的铅锌尾矿 综合 回收铅 } 率较高 及借鉴 。 l l 2 . 2 . 2 工艺过 于简单 , 与该尾矿 的矿石性质不太适应。锌矿物单体

0 . 0 7 4 mm 占 6 0 %, 在尾矿 中含硫 3 % ~5 %, 含锌 1 . 1 % 一2 %, 含 但是 缺点就在细粒级 回收率很低 , 摇床 占地 面积过大。对于粗粒 铅0 .2 % 一0 .3 %。 该尾矿主要的矿物有磁黄铁矿 、 菱锌矿 、 闪锌 级连生体( 特别是贫连生体) 的选别 , 用 浮选 的效果不佳 。 对于该尾 矿、 白铁矿 、 白铅矿等 , 微量矿物有黄铜矿 、 毒砂。脉石矿 物主要有 矿来讲 , 采用粗 粒重选一细粒浮选是 比较适合的工艺。 方解石 , 其 次是 云母 、 石英 、 长石 、 绿泥石 。尾矿多元素分析 为 : z n 3 . 1 . 2泥质对 氧化锌浮选 的影响较大。通 常情况下 , 在浮选前需要 1 . 8 5 %、 P b 0 - 3 %、 S 4 %、 A u < 0 . 1 、 A g 3 . 6 9 。铅锌物相分析 。 脱泥 。该尾矿 的生产实践也表明了尾矿残 留的药剂和 一 1 0 m泥 2 生 产 流 程 质对 精矿品位影响较大 , 对 于分选不利 。在 混合 精矿磨矿之后需 要设 置脱泥斗脱除 一 1 0 m矿泥。 2 . 1具 体 的 生产 流 程 3 . 1 . 3混合精矿磨 矿脱 泥后需要设置一 次精选 以使硫精矿 品位达 经过管道 的输送, 尾矿矿浆加到搅拌槽并且加药调成浆后 , 采

铅锌矿的选矿回收率与效果分析

实例中选矿回收率计算及效果评估

计算方法:矿石量/原矿量 *100%

影响因素:矿石品位、选矿 工艺、设备性能等

选矿回收率定义:实际回收 的矿石量与原矿量的比值

效果评估:根据回收率数据, 评估选矿效果,优化选矿工 艺和设备配置

从案例中总结经验教训

选矿回收率:90%

选矿效果:高效、环保

案例背景:某铅锌矿选矿厂

成本控制:降低选矿成本, 提高经济效益

智能化发展:利用大数据、 人工智能等技术,实现选矿

过程的智能化和自动化

案例分析

具体铅锌矿选矿实例介绍

某铅锌矿选矿厂采用浮选法进行选矿,回收率较高 某铅锌矿选矿厂采用重选法进行选矿,回收率较低 某铅锌矿选矿厂采用联合选矿法进行选矿,回收率较高 某铅锌矿选矿厂采用化学选矿法进行选矿,回收率较低

应用:广泛应用于铅锌矿、铜矿、金矿等金属矿的选矿过程

物理选矿法

重力选矿法:利 用铅锌矿与废石 的密度差异进行 分离

磁选法:利用铅 锌矿与废石的磁 性差异进行分离

浮选法:利用铅 锌矿与废石的表 面性质差异进行 分离

电选法:利用铅 锌矿与废石的电 性差异进行分离

铅锌矿选矿回收率计算方法

理论回收率计算

选矿回收率的重要性

选矿回收率直接影响到矿山 的经济效益

选矿回收率是衡量选矿效果 的重要指标

选矿回收率的提高可以降低 生产成本,提高矿山的经济

效益

选矿回收率的提高可以减少 废弃物的排放,降低环境污

染

影响选矿回收率的因素

矿石性质: 矿石的品 位、粒度、 硬度等

选矿工艺: 浮选、重 选、磁选 等方法的 选择和优 化

添加标题

添加标题

添加标题

设备:振动筛、螺旋分级机、水力 旋流器等

铅锌矿的选矿工艺与矿石加工流程

铅锌矿需求持 续增长Biblioteka 环保政策对铅 锌矿市场的影 响

技术创新对铅 锌矿市场的推 动

国际市场对铅 锌矿市场的影 响

0

0

0

0

1

2

3

4

应对市场变化的策略

提高产品质量:采用先进 的选矿工艺和矿石加工技 术,提高铅锌矿的品质和

纯度。

降低生产成本:通过优化 生产流程、提高设备利用 率和采用节能技术等措施,

降低生产成本。

续选矿

磨矿设备:球磨机、 棒磨机、自磨机等

磨矿工艺:湿磨、干 磨、半湿磨等

磨矿效果:提高矿石 的选矿效率和回收率

洗矿与筛分

洗矿的目的:去除矿石中的杂 质和废石,提高矿石品质

洗矿的方法:水洗、酸洗、磁 选等

筛分的目的:将矿石按粒度大 小进行分离,便于后续处理

筛分的方法:振动筛、滚筒筛、 螺旋筛等

重力选矿法

优点:适用于处理复杂矿石, 可有效提高矿石品位和回收率

缺点:对环境有一定影响,需 要采取环保措施

化学选矿法

原理:利用铅锌 矿与某些化学试 剂的反应,实现 铅锌矿与杂质的

分离

常用试剂:硫酸、 硝酸、氢氧化钠

等

反应条件:温度、 时间、浓度等

优缺点:高效、 环保,但成本较 高,需要严格控

制反应条件

添加标题

精选作业

01

破碎:将矿石破碎成合适的粒 度,以便后续处理

04

脱水:将选别后的矿物进行脱 水处理,得到干燥的精矿产品

磨矿:将破碎后的矿石磨成细

02 粉,增加表面积,提高后续选

矿效果

选别:根据矿石的性质和成

03 分,选择合适的选矿方法,

如浮选、磁选、重选等

铅锌矿的湿法选矿工艺研究与优化

湿法选矿工艺在铅锌矿选矿中的应用广泛

湿法选矿工艺在提高铅锌矿选矿效率和降低成本方面具有优势

湿法选矿工艺在环保方面具有优势,减少了对环境的污染

湿法选矿工艺在铅锌矿选矿中的应用还存在一些问题,如设备投资大、能耗高等

铅锌矿湿法选矿工艺的发展趋势

技术进步:不断改进和优化选矿工艺,提高选矿效率和品质

03

04

促进行业发展:湿法选矿工艺的研究与优化可以促进铅锌矿行业的发展,提高行业的技术水平和竞争力。

铅锌矿湿法选矿工艺研究

PART 03

不同类型铅锌矿的湿法选矿研究

添加标题

硫化铅锌矿的湿法选矿研究

添加标题

氧化铅锌矿的湿法选矿研究

添加标题

混合型铅锌矿的湿法选矿研究

添加标题

难选型铅锌矿的湿法选矿研究

湿法选矿工艺优化的经济效益分析

提高选矿效率:优化工艺可以提高选矿效率,从而提高经济效益。

降低生产成本:优化工艺可以降低生产成本,从而提高经济效益。

提高产品质量:优化工艺可以提高产品质量,从而提高经济效益。

减少环境污染:优化工艺可以减少环境污染,从而提高经济效益。

铅锌矿湿法选矿工艺应用与展望

PART 05

铅锌矿湿法选矿工艺优化

PART 04

湿法选矿工艺流程优化

优化目标:提高选矿效率,降低成本

优化效果:提高选矿回收率,降低选矿能耗

优化案例:某铅锌矿湿法选矿工艺优化实践

优化方法:采用先进的选矿技术和设备

湿法选矿设备优化

设备选择:根据矿石性质和选矿工艺选择合适的设备

设备维护:定期对设备进行维护,保证设备正常运行

添加标题

资源利用:湿法选矿工艺将更加注重资源的综合利用,提高资源利用率

内蒙古某矿区多金属氧化铅锌矿石选矿试验

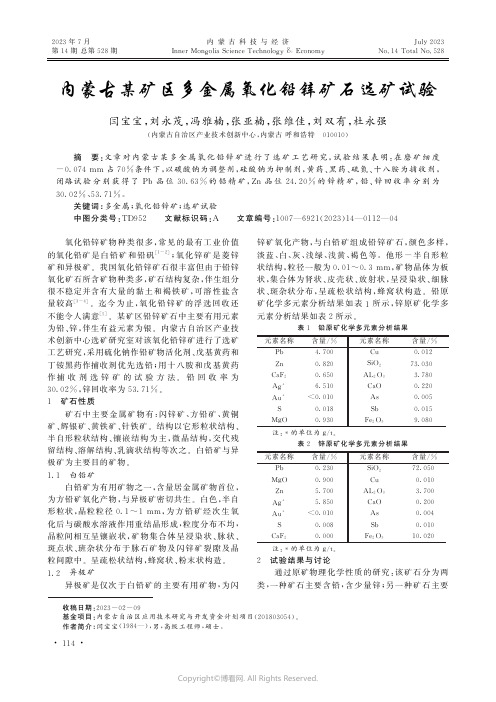

内蒙古某矿区多金属氧化铅锌矿石选矿试验闫宝宝,刘永茂,冯雅楠,张亚楠,张维佳,刘双有,杜永强(内蒙古自治区产业技术创新中心,内蒙古呼和浩特010010)摘要:文章对内蒙古某多金属氧化铅锌矿进行了选矿工艺研究,试验结果表明:在磨矿细度-0.074mm占70%条件下,以碳酸钠为调整剂,硅酸钠为抑制剂,黄药㊁黑药㊁硫氮㊁十八胺为捕收剂,闭路试验分别获得了P b品位30.63%的铅精矿,Z n品位24.20%的锌精矿,铅㊁锌回收率分别为30.02%㊁53.71%㊂关键词:多金属;氧化铅锌矿;选矿试验中图分类号:T D952文献标识码:A 文章编号:1007 6921(2023)14 0112 04氧化铅锌矿物种类很多,常见的最有工业价值的氧化铅矿是白铅矿和铅矾[1-2];氧化锌矿是菱锌矿和异极矿㊂我国氧化铅锌矿石很丰富但由于铅锌氧化矿石所含矿物种类多,矿石结构复杂,伴生组分很不稳定并含有大量的黏土和褐铁矿,可溶性盐含量较高[3-4]㊂迄今为止,氧化铅锌矿的浮选回收还不能令人满意[5]㊂某矿区铅锌矿石中主要有用元素为铅㊁锌,伴生有益元素为银㊂内蒙古自治区产业技术创新中心选矿研究室对该氧化铅锌矿进行了选矿工艺研究,采用硫化钠作铅矿物活化剂㊁戊基黄药和丁铵黑药作捕收剂优先选铅;用十八胺和戊基黄药作捕收剂选锌矿的试验方法㊂铅回收率为30.02%,锌回收率为53.71%㊂1矿石性质矿石中主要金属矿物有:闪锌矿㊁方铅矿㊁黄铜矿㊁辉银矿㊁黄铁矿㊁针铁矿㊂结构以它形粒状结构㊁半自形粒状结构㊁镶嵌结构为主,微晶结构,交代残留结构㊁溶解结构㊁乳滴状结构等次之㊂白铅矿与异极矿为主要目的矿物㊂1.1白铅矿白铅矿为有用矿物之一,含量居金属矿物首位,为方铅矿氧化产物,与异极矿密切共生㊂白色,半自形粒状,晶粒粒径0.1~1mm,为方铅矿经次生氧化后与碳酸水溶液作用重结晶形成,粒度分布不均,晶粒间相互呈镶嵌状,矿物集合体呈浸染状㊁脉状㊁斑点状㊁班杂状分布于脉石矿物及闪锌矿裂隙及晶粒间隙中㊂呈疏松状结构,蜂窝状㊁粉末状构造㊂1.2异极矿异极矿是仅次于白铅矿的主要有用矿物,为闪锌矿氧化产物,与白铅矿组成铅锌矿石,颜色多样,淡蓝㊁白㊁灰㊁浅绿㊁浅黄㊁褐色等㊂他形-半自形粒状结构,粒径一般为0.01~0.3mm,矿物晶体为板状,集合体为肾状㊁皮壳状㊁放射状,呈浸染状㊁细脉状㊁斑杂状分布,呈疏松状结构,蜂窝状构造㊂铅原矿化学多元素分析结果如表1所示,锌原矿化学多元素分析结果如表2所示㊂表1铅原矿化学多元素分析结果元素名称含量/%元素名称含量/%P b4.700C u0.012Z n0.820S i O273.030C a F20.650A L2O33.780A g*6.510C a O0.220A u*<0.010A s0.005S0.018S b0.015M g O0.930F e2O39.080注:*的单位为g/t㊂表2锌原矿化学多元素分析结果元素名称含量/%元素名称含量/%P b0.230S i O272.050M g O0.900C u0.010Z n5.700A L2O33.700A g*5.850C a O0.200A u*<0.010A s0.004S0.008S b0.010C a F20.000F e2O310.020注:*的单位为g/t㊂2试验结果与讨论通过原矿物理化学性质的研究:该矿石分为两类,一种矿石主要含铅,含少量锌;另一种矿石主要2023年7月内蒙古科技与经济J u l y2023 14528I n n e r M o n g o l i a S c i e n c e T e c h n o l o g y&E c o n o m y N o.14T o t a l N o.528收稿日期:2023-02-09基金项目:内蒙古自治区应用技术研究与开发资金计划项目(201803054)㊂作者简介:闫宝宝(1984 ),男,高级工程师,硕士㊂含锌㊁含有少量铅,两种矿石中银均已达到综合回收指标,在选矿试验中考虑综合回收㊂在预先探索性试验的基础上,为了能够最大限度地回收银㊁铅㊁锌,分别确定选铅㊁选锌的浮选的原则工艺流程,在此原则下进行了系统的条件试验㊂2.1 选铅条件试验2.1.1 磨矿细度试验㊂磨矿是浮选前的作业,目的是使矿石中的目的矿物和非目的矿物得到解离,并将矿石解离到适于浮选的粒度㊂根据矿物嵌布粒度特性的鉴定结果,可以初步确定磨矿的细度㊂将碳酸钠800g /t 或1200g /t ,硅酸钠1200g /t,硫化钠6.72k g /t 或35.84k g /t ,戊基黄药480g /t ,丁胺黑药120g /t ,2号油35g /t 作为固定条件,考察磨矿细度变化对铅回收的影响㊂由图1可以看出:随着磨矿细度的增加,铅㊁锌精矿的品位及回收率均先增加后逐渐降低,当磨矿细度达到-0.074mm 占70%时,铅㊁锌精矿的品位及回收率均较高㊂Ѳ 铅品位;ʏ 铅回收率;ʻ 锌品位;Ә 锌回收率㊂图1 磨矿细度试验结果2.1.2 碳酸钠用量试验㊂碳酸钠用来调节矿浆的酸碱度,以控制矿物表面特性㊁矿浆化学组成以及其他各种药剂的作用条件,N a 2C O 3与矿浆中的Pb 2+形成P b C O 3,降低P b 2+,控制P b 2+等离子对闪锌矿的活化作用,从而改善浮选效果[6]㊂在磨矿细度-0.074m m 占70%㊁硅酸钠1200g /t ㊁硫化钠6.72k g/t ㊁戊基黄药480g /t ㊁丁胺黑药120g /t ㊁2号油35g/t 的条件下,考察碳酸钠用量对铅矿物回收的影响㊂从图2中看出,碳酸钠用量3500g /t 时,可以获得品位11.59%㊁回收率31.94%的铅精矿㊂Ѳ 铅品位;ʏ 铅回收率;ʻ 锌品位;Ә 锌回收率㊂图2 碳酸钠用量试验结果2.1.3 硅酸钠用量试验㊂在磨矿细度-0.074mm占70%,碳酸钠3500g /t ㊁硫化钠6.72k g/t ㊁戊基黄药480g /t ㊁丁胺黑药120g /t ㊁2号油35g /t 的条件下㊂考察硅酸钠用量对铅矿物回收的影响㊂由图3看出,随着硅酸钠用量的增加,铅精矿的品位及回收率均先增加后逐渐降低;综合考虑,硅酸钠用量为2000g /t 时可以获得品位11.62%㊁回收率31.67%的铅精矿㊂Ѳ 铅品位;ʏ 铅回收率㊂图3 硅酸钠用量对精矿指标的影响2.1.4 硫化钠用量试验㊂在磨矿细度-0.074mm占70%㊁碳酸钠3500g /t ㊁硅酸钠1200g /t㊁戊基黄药480g /t ㊁丁胺黑药120g /t ㊁2号油35g /t 的条件下,考察硫化钠的用量对铅矿物浮选的影响㊂由图4可以看出:随着硫化钠用量的增加,铅㊁锌精矿品位及回收率先增加,在硫化钠用量超过8.96k g /t 时,品位及回收率逐渐下降;硫化钠用量为8.96g /t时,铅锌精矿品位及回收率指标相对较好,此时可以获得品位13.15%及回收率为40.74%铅精矿㊂Ѳ 铅品位;ʏ 铅回收率㊂图4 硫化钠用量对精矿指标的影响2.1.5 捕收剂种类及用量试验㊂捕收剂在矿物表面的作用有物理吸附㊁化学吸附和表面化学反应㊂丁铵黑药是有色金属矿石的优良捕收剂兼起泡剂㊂对铅及活化了的锌的硫化矿有特殊的分选效果㊂其中,将磨矿细度-0.074mm 占70%㊁碳酸钠3500g /t ㊁硅酸钠1200g /t ㊁硫化钠8.96k g /t ㊁2号油35g/t 作为固定条件,不断改变捕收剂种类组合及用量㊂从表3中的试验结果可以看出,当戊基黄药+丁铵黑药(480+200)g/t 时,铅的选别效果较好,因此,铅捕收剂及用量定为戊基黄药+丁铵黑药(480+200)g/t ㊂闫宝宝,等㊃内蒙古某矿区多金属氧化铅锌矿石选矿试验2023年第14期表3 捕收剂种类及用量试验结果捕收剂种类及用量/(g/t )戊基黄药+丁铵黑药产率/%品位/%回收率/%P bP b300+8014.2013.5040.74360+12020.4011.0047.63480+12022.209.7946.00480+20019.009.1336.912.1.6 闭路试验㊂浮选工艺研究在原则工艺流程和各种条件试验的基础上,采用铅锌依次优先浮选工艺,一段磨矿㊁ 一粗三精一扫 的选锌的流程进行开路和闭路试验㊂选铅闭路试验流程如图5所示,闭路试验结果由表4可知,实现铅品位30.63%㊁铅回收率30.02%的铅精矿㊂图5 选铅闭路流程表4 铅浮选最终选矿试验结果产品名称产率/%品位/%回收率/%P bZ n A g*P bZ nA g铅精矿4.6130.634.20102.0030.0222.9972.18尾矿95.393.450.681.9069.9877.0127.82原矿100.004.700.846.51100.00100.00100.00注:*的单位为g /t㊂2.2 选锌条件试验2.2.1 磨矿细度试验㊂在硅酸钠1200g /t㊁硫化钠35.84k g /t ㊁戊基黄药200g /t ㊁十八胺1000g /t ㊁2号油35g /t 的条件下,考察磨矿细度对锌浮选的影响㊂由图6可以看出,随着磨矿细度的增加,锌回收率逐渐提高,继续提高磨矿细度对锌粗精矿回收率提高不明显,综合考虑铅锌品位㊁回收率及磨矿成本等因素㊂综合考虑锌品位及回收率,磨矿细度定为-0.074mm 目占70%㊂2.2.2 碳酸钠用量试验㊂在硅酸钠1200g /t㊁硫化钠35.84k g/t ㊁戊基黄药200g /t ㊁十八胺1000g/t ㊁2号油35g /t 条件下,考察碳酸钠用量对锌矿物浮选的影响㊂从图7中看出,随着碳酸钠用量的增加,锌精矿回收率升高,锌品位先升高后降低㊂综合考虑,碳酸钠用量以2000g /t 较佳㊂ʻ 锌品位;Ә 锌回收率;Ѳ 铅品位;ʏ 铅回收率㊂图6 磨矿细度试验结果ʻ 锌品位;Ә 锌回收率㊂图7 碳酸钠用量试验结果2.2.3 硫化钠用量试验㊂在碳酸钠2000g /t㊁硅酸钠1200g /t ㊁戊基黄药200g /t ㊁十八胺1000g/t ㊁2号油35g /t 的条件下,考察硫化钠用量对锌矿物浮选的影响㊂由图8可以看出,随着硫化钠用量的增加,锌精矿中锌的回收率先升高后降低,而品位逐渐降低㊂硫化钠对硫化矿物的抑制机理,主要是当H S -离子浓度达到一定值后,在矿物表面发生竞争吸附,H S -离子排挤已吸附在矿物表面的黄药阴离子;另一方面,亲水的H S -离子本身又吸附在硫化矿物表面,增大了矿物的亲水性,因而使矿物受到抑制[7-8]㊂综合考虑硫化钠用量为35.84k g/t ㊂ʻ 锌品位;Ә 锌回收率㊂图8 硫化钠用量试验结果总第528期内蒙古科技与经济2.2.4 捕收剂种类及用量试验㊂黄药(黄原酸盐)是硫化矿浮选中常用的捕收剂,一般认为,黄药在黄铁矿表面的疏水产物是双黄药,而在方铅矿表面的疏水产物是金属黄原酸盐[9-10]㊂在碳酸钠2000g/t ㊁硅酸钠1200g /t ㊁硫化钠35.84k g /t ㊁2号油35g/t 的条件下,考察捕收剂种类及用量对锌矿物浮选的影响㊂由表5可以看出,综合考虑戊基黄药+十八胺用量定为(200+1200)g/t ㊂表5 捕收剂的种类及药剂用量试验结果捕收剂种类及用量/(g/t )(戊基黄药+十八胺)产品名称产率/%Z n 品位/%Z n 回收率/%200+800锌精矿19.809.8134.10200+1000锌精矿26.2810.1946.98200+1200锌精矿20.8014.1851.69300+1200锌精矿21.4313.9552.452.2.5 闭路试验㊂在各种条件试验的基础上,采用一段磨矿㊁ 一粗三精一扫 的选锌工艺流程进行闭路试验㊂选锌闭路试验流程,如图9所示,锌浮选最终选矿试验结果由表6可知,通过闭路可以得到锌品位25.2%㊁锌回收率45.10%的锌精矿㊂图9 选锌闭路试验流程表6 锌浮选最终选矿试验结果产品名称产率/%品位/%回收率/%P bZ n A g*P bZ nA g*锌精矿12.650.3824.2037.0021.1453.7184.27尾矿87.350.223.031.0080.8646.2915.73原矿100.000.235.705.58100.00100.00100.00注:其中*的单位为g /t㊂3 结论该铅锌矿石为多金属氧化矿石,矿石中主要有用元素为铅㊁锌,伴生有益元素为银㊂该矿石中主要金属矿物为:闪锌矿㊁方铅矿㊁黄铜矿㊁辉银矿㊁黄铁矿㊁针铁矿等;脉石矿物主要为:石英㊁透长石㊁斜长石,少量鳞片状云母类矿物(以白云母㊁绢云母为主)㊂①浮选流程对比试验和条件试验结果表明,针对铅矿石采用一段磨矿的工艺流程;锌矿石采用一段磨矿后浮选的工艺流程㊂②经选矿试验确定对于铅矿石:当原矿磨矿细度为-0.074mm 占70%时,产率4.61%,品位30.63%,回收率30.02%,含银102.0g /t ,银回收率72.18%;对于锌矿石,当原矿磨矿细度为-0.074mm 占70%时,产率12.65%,品位24.20%,回收率53.71%,含银37.0g/t ,银回收率84.27%㊂③选矿试验表明,针对铅氧化矿来说,本次试验矿样的氧化率高达89.84%,其中在氧化铅中比较容易上浮的白铅矿占比21.23%,大部分矿物属于难浮选矿物,锌矿样的氧化率高达90%以上㊂此外,矿石的微细粒含量多,原矿破碎到2mm 以下粒度时,原矿的-400目以下含量就达到30%以上,细粒的增加导致矿石泥化严重,矿浆环境恶化,对于活化剂和捕收剂的消耗量巨大,这也造成了最终的品位回收率不高㊂[参考文献][1] 谢广元.选矿学[M ].徐州:中国矿业大学出版社,2001.[2] 王伊杰,文书明,刘建,等.铅锌分离中锌矿物的抑制剂和活化剂及作用机理[J ].矿冶,2012,21(4):21-25,37.[3] A M 马拉比尼,张心平,等.抑制剂对氧化锌矿物浮选的影响[J ].国外金属矿选矿,1995(8):16-24.[4] 王艳,高歌,陈建龙,等.黑龙江伊春某含银铅锌矿石工艺矿物学研究[J ].黄金,2015,36(7):53-56.[5] 王越.新疆某铁铅锌多金属矿工艺矿物学研究[J ].矿产综合利用,2013(3):64-66.[6] 韦晶晶.碳酸钠㊁硫酸锌混合溶液在铅锌分离浮选中的研究与应用[J ].南方国土资源,2004(11):106-107.[7] 万宏民.硫化钠在铅锌中矿分选中的应用[J ].矿产保护与利用,2000(2):42-45.[8] 胡熙庚,黄和慰,毛钜凡,等.浮选理论与工艺[M ].长沙:中南工业大学出版社,1991.[9] S u n n i n e s s E .L a a ja l e h t o K.S t r u c t u r e o f t h i o c o l l e c t o r l a ye r s o n s u lf i d e s u r f a c e s [C ]//18t h I n t e r n a t i o n a l M i n e r l P r o c e s s i ng C o n gr e s s (I M P C ),P a r k v i l l e ,1993.[10] J S ,H a n s o n .D W F u e r s t e n a u .T h e m e c h a -n i s m o f x a n t h a t e a d s o r p t i o n o n p yr i t e [C ]//18t h I n t e r n a t i o n a l M i n e r a l P r o c e s s i n g Co n -gr e s s (I M P C ),P a r k v i l l e ,1993.闫宝宝,等㊃内蒙古某矿区多金属氧化铅锌矿石选矿试验2023年第14期。

云南某高硫铅锌矿流程优化试验研究_

针对云南某铅锌选矿厂产出的硫精矿中铅锌品位高、铅精矿中铅品位低的问题,考查了目的矿物的解离情况,通过铅硫混合粗精矿再磨提高了目的矿物的单体解离度,优化了工艺流程。

试验结果表明:在磨矿细度为-325目质量分数占70%时,采用铅硫混合粗精矿再磨、脱锌扫选尾矿返至锌作业的工艺流程,可得到铅品位为61.23%、铅回收率为85.68%的铅精矿,锌品位为49.65%、锌回收率为93.38%的锌精矿;与不再磨流程相比,铅精矿中铅的品位提高了2.05个百分点,回收率提高了1.75个百分点,锌精矿中锌的回收率提高了2.28个百分点,同时铅精矿中锌品位及硫精矿中铅、锌品位均有所降低。

我国铅锌矿产资源较为丰富,但贫矿多富矿少,单一矿少,复杂难处理伴生矿多[1-2]。

随着长期的开采利用,资源紧缺问题逐渐凸显,易选铅锌矿石资源已消耗殆尽,矿石性质日趋贫细杂化,贫化矿产资源的高效回收利用显得尤为重要[3-5]。

近年来,提高矿产资源回收利用率一直是国内外选矿工作者的重点研究方向,其中粗精矿再磨是提高目的矿物解离度及浮选指标、增加资源利用率的有效方式之一[6-8]。

本文针对云南某铅锌选矿厂存在的硫精矿中铅锌含量高、铅精矿中铅品位低的问题,提出采用铅硫混合粗精矿再磨工艺来提高浮选指标。

该选厂采用的是“铅硫混选再分离—尾矿选锌”的浮选工艺流程,在实验室条件下,模拟现场生产流程,开展直接浮选和再磨点再磨后的浮选对比试验研究,确定再磨的合理工艺流程参数,以达到提高浮选指标的目的。

由表1可知,原矿中主要的有价回收元素是铅、锌、硫,其质量分数分别为6.45%、17.30%、32.11%,是典型的高硫铅锌矿石,主要脉石为SiO2和CaO。

1.2原矿的铅锌物相分析对原矿进行了铅锌物相分析,结果表明,该矿为硫化铅锌矿,原矿中的铅和锌主要赋存于硫化物中。

1.3试验方案选厂试验流程为“铅硫混选再分离—尾矿选锌”,其中铅硫混选作业经过2粗2扫2精、混选精矿进入铅硫分离作业,采用抑硫浮铅工艺,经过1粗2精2扫得到铅精矿和硫精矿;尾矿进行选锌作业,经过2粗2扫得到锌精矿和尾矿。

某含碳高硫铅锌矿综合回收工艺技术

某含碳高硫铅锌矿综合回收工艺技术叶岳华王立刚陈旭波胡志强(北京矿冶科技集团有限公司矿物加工科学与技术国家重点实验室,北京102628)摘要:新疆某铅锌矿矿石硫含量高,且含有一定量的碳质物,属含碳高硫的复杂难选铅锌矿石。

矿石中方铅矿嵌布粒度不均匀,且与闪锌矿、黄铁矿共生关系复杂,严重影响选矿过程中铅锌分离及铅硫分离。

根据原矿性质,采用“预先脱碳-铅锌硫依次优先”浮选工艺流程进行试验研究,实现了铅、锌矿物和黄铁矿的高效分离,铅精矿铅品位59.84%,铅回收率88.02%,含锌3.66%;锌精矿锌品位52.34%,锌回收率94.05%,含铅1.45%,硫精矿硫品位50.26%,硫回收率88.13%。

关键词:方铅矿;闪锌矿;高硫;碳质物;综合回收COMPREHENSIVE RECOVERY TECHNOLOGY OF A CARBON-CONTAINING AND HIGH SULFER LEAD-ZINC OREYe Yuehua Wang Ligang Chen Xubo Hu Zhiqiang(BGRIMM Technology Group, State Key Laboratory of Mineral Processing, Beijing102628, China) Abstract:A lead-zinc ore in xinjiang has high sulfur content, also contains a certain amount of carbon, which is a complex and refractory lead-zinc ore with carbon-containing and high sulfur content. The galena grain size in ore is not uniform, and the symbiosis relationship between galena and pyrite is complex, which seriously affects the separation of lead and zinc, lead and sulfur. According to the raw ore character, “decarbonization in advance – lead, zinc, sulfur successively priority” flotation technological process is adopted to carry out test research, and the high-efficiency separation between lead, zinc ore and pyrite is achieved. The lead concentrate contains Pb 59.84%, Zn 3.66%, lead recovery is 88.02%. The zinc concentrate contains Zn 52.34%, Pb 1.45%, zinc recovery is 94.05%. The sulfur concentrate contains S 50.26%, sulfur recovery is 88.13%.Key words: galena; sphalerite; high sulfur content; carbonaceous; comprehensive recovery 我国铅锌资源丰富,但是大部分都属贫矿,富矿较少,同时,共伴生元素多,矿物种类复杂[1-3]。

铅锌矿选矿工艺流程

铅锌矿选矿工艺流程铅锌矿是一种重要的金属矿石,在工业生产中具有广泛的应用价值。

为了高效地从铅锌矿中提取出有用的金属元素,需要进行选矿工艺流程。

铅锌矿的选矿工艺流程主要包括矿石破碎、矿石磨矿、浮选分离和尾矿处理等步骤。

首先,需要将原始的铅锌矿石进行破碎。

破碎过程采用多级破碎设备,如颚式破碎机、锤式破碎机和圆锥破碎机等,将矿石破碎成适当大小的颗粒。

破碎后的矿石进入到下一个工艺步骤。

接下来是矿石磨矿环节。

通过磨矿可以将矿石中的有价金属颗粒从矿石表面的非有价成分中分离出来,提高浮选的回收率。

常用的磨矿设备有球磨机和棒磨机等,通过磨矿,可以将矿石进一步细化。

然后是浮选分离步骤。

浮选是铅锌矿选矿的主要分离方法,利用矿浆中铅锌矿石与泡沫一起上浮的原理,分离出有价金属。

浮选过程中需要添加一些药剂,如捕收剂、起泡剂和调整剂等。

捕收剂可以增强有价金属颗粒对泡沫的吸附能力,起泡剂能够形成稳定的气泡,将有价金属带到液面上,而调整剂可以调节矿浆的pH值,保证浮选过程的顺利进行。

浮选后,形成的泡沫矿浆会被送入浮选机,通过机械搅拌和气泡作用,使铅锌矿石颗粒附着在气泡上,上浮到液面。

然后通过刮板机将浮选泡沫上的有价金属颗粒收集起来。

经过初步浮选后,可以根据需要进行次级浮选,进一步提高选矿效果。

最后是尾矿处理。

矿渣是浮选过程中未被回收的矿石,需要进行处理。

常用的尾矿处理方法有两种,一种是浸出法,通过溶解剂将有价金属从尾矿中提取出来,另一种是磁选法,利用磁力将磁性物质从尾矿中分离出来。

经过尾矿处理后,可以回收其中的有用金属元素,降低资源浪费。

综上所述,铅锌矿选矿工艺流程包括矿石破碎、矿石磨矿、浮选分离和尾矿处理等步骤。

通过这些工艺步骤的合理组合和配合,可以高效地从铅锌矿石中提取有用的金属元素,实现资源的有效利用和环境的保护。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对某高度氧化铅锌矿石回收工艺的探索

摘要:针对某高度氧化且物相复杂,泥化率高的难选铅锌矿石,采用浮选-酸浸法及直接浸出法两种工艺对其进行探索研究。

关键词:氧化铅锌矿;泥化;浮选;化学选矿

前言

我国氧化铅锌矿石极为丰富,到目前为止,已探明的铅锌储量居世界前列。

合理的回收这部分矿产资源,意义重大。

氧化铅锌矿物种类繁多,常见的最有工业价值的氧化铅矿是白铅矿(PbCO3)和铅矾(PbSO4);氧化锌矿是菱锌矿(PbCO3)和异极矿(Zn4[Si2O7](OH)2H2O),对此类处理和回收一直是选矿界的难题[1]。

本文对贵州某难选氧化、泥化铅锌矿石从浮选及化学选矿角度做了一些尝试。

1 矿石性质研究

试样表观呈棕色泥巴状,经晒干后进行试样加工。

试样的化学多元素分析见表1,铅、锌矿物化学物相分析见表2、试样粒度分析结果见表3。

表1、表2、表3的分析结果显示:(1)试样的铅、锌金属含量虽已经达到可以回收的矿石工业品位,但矿物的氧化深度很大,氧化矿物的种类复杂;(2)试样中铅、锌在各粒级中的含量基本一致,金属分布两头大中间小,很难通过筛析的方法淘汰预选;(3)由于铅、锌矿物物相组成复杂,氧化物的可浮性不一致,想要通过浮选方法回收铅、锌矿物几乎不可能。

2 试验方案的确定

根据本试样的性质特点确定了以下两种试验方案为本次探索试验的内容:(1)试验经适当细磨后采用硫化-浮选法获得铅锌混合精矿,浮选尾矿再酸浸提取铅;(2)采用化学选矿方法浸取铅,然后再提取锌,但由于这种方法一般需要在强酸介质中进行,使用盐酸时对设备的防腐要求又比较高,因此选矿投资和选矿成本都比较高。

因此,本探索试验仅对铅的化学提取作考核,以确定试样的可选性。

3 试验内容与结果分析

3.1硫化浮选-浸铅方案试验

试验流程及工艺条件见图1。

试验结果铅锌混合精矿产率为5.28%,含Pb 6.13%、Zn 1.32%,铅、锌金属回收率仅为14.26%、2.29%,说明本试样中的铅、锌矿物确如前分析所述相当难选。

混浮尾矿在pH=1.5左右的加温条件下酸浸1小时,经固液分离后冷却,母液中只有1.2g氯化铅结晶体,铅回收率仅2.92%。

分析认为可能是酸浸条件不合理,大量的铅以Pb2+的形态在母液中赋存。

当改用胺类捕收剂法进行铅锌混合浮选时,结果泡沫上浮量很大,铅锌混合精矿产率达到30.65%,含Pb2.67%、Zn2.74%,几乎没有得到富集,因此放弃此方案。

3.2 直接酸浸试验

在盐酸介质中浸出铅矿物是当前处理深度氧化铅矿石的常用方法。

浸出条件及浸出试验流程见图2:

直接酸浸试验结果获母液2485ml,经两次冷却获PbCl2结晶体5.65克。

经计算,铅回收率为14.22%,可见,虽然通过降低液固比,控制洗涤水用量,提高了母液中Pb2+的浓度,使冷却结晶过程加快,但由于PbCl2的溶解度较高,

仍有相当多的铅金属以Pb2+状态赋存于其饱和溶液中,欲提高铝金属回收率,必须对此饱和溶液进行处理,回收其中的铅金属。

4 结语

4.1本试样中的铅、锌矿物的氧化率分别达到93.84%和96.53%,且物相复杂,泥化率高,属难选氧化铅锌矿石。

4.2采用硫化浮选-酸浸提取铅的探索试验结果证实,铅、锌的矿物欲通过浮选方法富集是相当困难的;胺类捕收剂法浮选的选择性差说明试样中的脉石矿物有可能多为碳酸盐类矿物。

4.3采用直接酸浸提铅,由于矿石铅、锌品位低,很难通过母液冷却获得氯化铅结晶来达到较高的铅金属回收率,且经济成本较高,尚有设备防腐问题。

参考文献:

[1]张俊辉.浅谈氧化铅锌矿的浮选现状[J].四川有色金属,2004(4).。