压缩机缸体的铸造工艺

铸造的基本工艺

铸造的基本工艺一、铸造的定义与分类铸造是一种将液态金属或合金倒入铸型中,经过冷却凝固后得到所需形状的工艺。

根据铸造材料的不同,可以将铸造分为铸铁、铸钢、有色金属铸造等几类。

铸造的基本工艺包括模具制备、熔炼、浇注、凝固和清理等步骤。

2.1 模具制备模具是铸造过程中用于制造铸件形状的工具。

根据铸件的形状和尺寸,模具可以分为砂型、金属型、陶瓷型等多种类型。

制备模具的过程包括模具设计、模具材料选择、模具制造和模具调试等环节。

2.2 熔炼熔炼是将金属或合金加热至液态状态的过程。

通常采用电炉、火炉等设备将金属原料加热至一定温度,使其融化成液态金属。

在熔炼过程中,还需要根据需要添加合金元素,以调整金属的性能。

2.3 浇注浇注是将熔融金属倒入模具中的过程。

在浇注前,需要对模具进行预热,以避免温度差引起的热应力。

倒入模具的熔融金属称为铸液,通过浇口、浇注系统进入模腔,填充整个模腔。

2.4 凝固凝固是指铸液在模腔中冷却凝固成固态金属的过程。

铸液在凝固过程中会释放热量,导致温度逐渐下降,直至达到凝固温度。

凝固的过程中,还会发生多种凝固方式,如均匀凝固、壳层凝固等。

2.5 清理清理是指在凝固后将铸件从模具中取出,并对其进行修整,以获得最终的铸件。

清理过程中可能需要进行切割、研磨、抛光等工艺,以去除铸件表面的砂质、气孔等缺陷,使其达到要求的尺寸和表面质量。

三、铸造的应用领域铸造作为一种传统的制造工艺,广泛应用于航空航天、汽车、机械、建筑等行业。

在航空航天领域,铸造被用于制造发动机叶片、航空航天设备等关键部件。

在汽车领域,铸造用于生产汽车发动机缸体、曲轴、悬挂部件等。

在机械领域,铸造被用于制造各种机床、机械零部件等。

在建筑领域,铸造用于制造建筑构件、雕塑等。

总结起来,铸造是一种重要的制造工艺,通过模具制备、熔炼、浇注、凝固和清理等基本工艺步骤,可以将熔融的金属或合金倒入模具中,最终得到所需形状的铸件。

铸造广泛应用于航空航天、汽车、机械、建筑等领域,为各行各业的发展提供了重要的支持。

铸造工艺

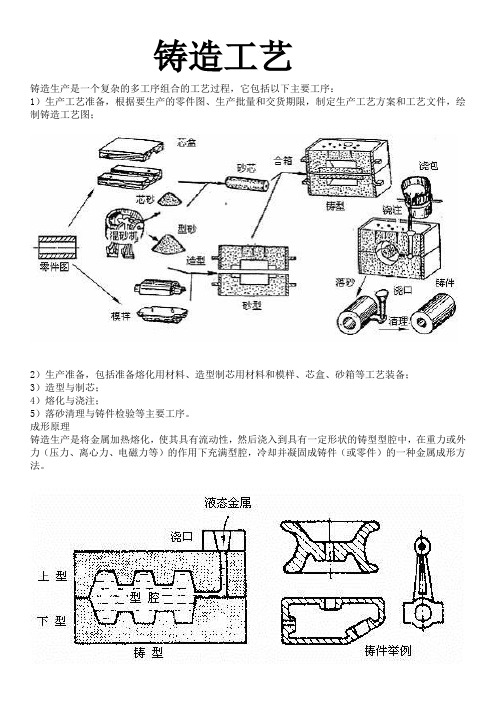

铸造工艺铸造生产是一个复杂的多工序组合的工艺过程,它包括以下主要工序:1)生产工艺准备,根据要生产的零件图、生产批量和交货期限,制定生产工艺方案和工艺文件,绘制铸造工艺图;2)生产准备,包括准备熔化用材料、造型制芯用材料和模样、芯盒、砂箱等工艺装备;3)造型与制芯;4)熔化与浇注;5)落砂清理与铸件检验等主要工序。

成形原理铸造生产是将金属加热熔化,使其具有流动性,然后浇入到具有一定形状的铸型型腔中,在重力或外力(压力、离心力、电磁力等)的作用下充满型腔,冷却并凝固成铸件(或零件)的一种金属成形方法。

图1 铸造成形过程铸件一般作为毛坯经切削加工成为零件。

但也有许多铸件无需切削加工就能满足零件的设计精度和表面粗糙度要求,直接作为零件使用。

型砂的性能及组成1、型砂的性能型砂(含芯砂)的主要性能要求有强度、透气性、耐火度、退让性、流动性、紧实率和溃散性等。

2、型砂的组成型砂由原砂、粘接剂和附加物组成。

铸造用原砂要求含泥量少、颗粒均匀、形状为圆形和多角形的海砂、河砂或山砂等。

铸造用粘接剂有粘土(普通粘土和膨润土)、水玻璃砂、树脂、合脂油和植物油等,分别称为粘土砂,水玻璃砂、树脂砂、合脂油砂和植物油砂等。

为了进一步提高型(芯)砂的某些性能,往往要在型(芯)砂中加入一些附加物,如煤份、锯末、纸浆等。

型砂结构,如图2所示。

图2 型砂结构示意图工艺特点铸造是生产零件毛坯的主要方法之一,尤其对于有些脆性金属或合金材料(如各种铸铁件、有色合金铸件等)的零件毛坯,铸造几乎是唯一的加工方法。

与其它加工方法相比,铸造工艺具有以下特点:1)铸件可以不受金属材料、尺寸大小和重量的限制。

铸件材料可以是各种铸铁、铸钢、铝合金、铜合金、镁合金、钛合金、锌合金和各种特殊合金材料;铸件可以小至几克,大到数百吨;铸件壁厚可以从0.5毫米到1米左右;铸件长度可以从几毫米到十几米。

2)铸造可以生产各种形状复杂的毛坯,特别适用于生产具有复杂内腔的零件毛坯,如各种箱体、缸体、叶片、叶轮等。

铸造工艺流程图

《铁-石墨自生金属型特种成型技术》的优越性我公司重点项目为:《铁-石墨自生金属型特种成型技术》我公司与上海交通大学材料系联合研发该项技术:《铁-石墨自生金属型特种成型技术》,技术水平处于国内领先地位,该技术及利用该技术生产的产品(FPM件主要用于汽车、机床、压缩机和液压件等)填补了省内空白。

该技术是把铁碳合金在金属模中高速冷却,使得微观组织中的石墨形成致密的珊瑚状(具有分支的纤维),均匀分布在基体组织中。

这种珊瑚状石墨由于是在合金液凝固过程中通过冷却速度的控制和加入微量元素而得到的,无须外加加入非金属强化材料(纤维或粒子),故被认为是自生复合材料。

由于石墨本身具有优良的润滑性能,当该材料用于耐磨件时,一方面,石墨有润滑作用,另一方面,石墨剥落形成的显微凹坑可以在摩擦面上形成储油腔,使得在工件相互运动时可在配合面形成一层均匀的油膜,对材料起到保护作用.因此,铁-石墨自生复合材料作为高强度耐磨材料,具有广泛的用途。

表8 典型金属型铸铁化学成分、组织与性能注:1.表中化学成分含量百分数皆指质量分数。

2.净化球墨铸铁铁液,控制Ti、Pb、S、Mn、Cu等元素对金属型球铁质量也十分重要。

①Mg:高冷却速度(铜)型薄壁件低硫铁液加Mg0.01%即可使石墨完全球化。

过高残Mg是造成多种金属型球墨铸铁件废、次品的主因。

②P:增加流动性,又可防热裂,有的加到3.6%[53]。

还加Sb0.02%~0.04%53]。

磷加于炉料中的效果比加于铁液中明显。

③Ti对灰铸铁可增加铁液过冷度,促进生成D型石墨。

低CE作用明显。

为保护机加工刀具Ti<0.075%。

该技术的主要优越性及先进性体现为:环境与资源是当今世界的两个重大课题。

如何保护环境、节约资源是目前各国铸造工作者迫切追求的目标。

为了实现这一目标,人们提出了绿色集约化铸造(绿色材料环境材料)的概念。

所谓绿色集约化铸造是指铸造整个生产过程中应满足对环境无害、合理使用和节约自然资源、依靠科学技术得到最大的产出和效益等几个要求。

4G93缸体铸造过程模拟及铸造工艺优化

的, 其缸体 结构 如 图 l 示 , 四缸直 列式 , 所 为 最小 壁厚 仅为 25mm。 4 9 . 在 G 3缸体 铸造 工艺 设计 中

析结果对铸造工艺进行优化设计 , 使缸体铸造生

c l e o k yi r blc wa nu ei al smultd nd n l e nd s m rc l y i a e a a ayz d.Ba e o h a a y i r s t t c si me h d s d n t e n l ss e ul, he a tng t o de in f t e sg o h c l e o k yi r blc wa o i z d F e nd s ptmie . h pr cia p o u to s we t t a e t e a t m eho ha ig e n mp o e a tc l r d c in ho d ha, f r h c si t ng t d vn b e i r v d,t e h

王 学 民 杨 春 帆 2姜 勇 3 , ,

(. 1 中航T业哈尔滨尔安发动机( 团) 集 有限公 杭州 锻铸公司 , 黑龙汀 哈尔滨 10 6 ;. 5 0 6 2浙江省铸造协会 , 浙江 哈尔滨 10 6 ) 50 6 30 0 ; . 10 9 3 哈尔滨尔安动力股份铸造公司 , 黑龙江

d ge . e r e Key wor :4G9 yl e hik ds 3 c i rb n ;MAGM A o wa e nd s f r ;nu rc lsmu ai t me i a i l t on

49 G 3发 动 机 是 南 口本 三 菱 公 刮 开 发 研 制

铸造工艺流程图

《铁-石墨自生金属型特种成型技术》的优越性我公司重点项目为:《铁-石墨自生金属型特种成型技术》我公司与上海交通大学材料系联合研发该项技术:《铁-石墨自生金属型特种成型技术》,技术水平处于国内领先地位,该技术及利用该技术生产的产品(FPM件主要用于汽车、机床、压缩机和液压件等)填补了省内空白。

该技术是把铁碳合金在金属模中高速冷却,使得微观组织中的石墨形成致密的珊瑚状(具有分支的纤维),均匀分布在基体组织中。

这种珊瑚状石墨由于是在合金液凝固过程中通过冷却速度的控制和加入微量元素而得到的,无须外加加入非金属强化材料(纤维或粒子),故被认为是自生复合材料。

由于石墨本身具有优良的润滑性能,当该材料用于耐磨件时,一方面,石墨有润滑作用,另一方面,石墨剥落形成的显微凹坑可以在摩擦面上形成储油腔,使得在工件相互运动时可在配合面形成一层均匀的油膜,对材料起到保护作用.因此,铁-石墨自生复合材料作为高强度耐磨材料,具有广泛的用途。

表8典型金属型铸铁化学成分、组织与性能注:1•表中化学成分含量百分数皆指质量分数。

2.净化球墨铸铁铁液,控制Ti、Pb、S、Mn、Cu等元素对金属型球铁质量也十分重要。

①Mg :高冷却速度(铜)型薄壁件低硫铁液加MgO.01%即可使石墨完全球化。

过高残Mg是造成多种金属型球墨铸铁件废、次品的主因。

②P:增加流动性,又可防热裂,有的加到 3.6%[53]。

还加Sb0.02%〜0.04%53]。

磷加于炉料中的效果比加于铁液中明显。

③Ti对灰铸铁可增加铁液过冷度,促进生成D型石墨。

低CE作用明显。

为保护机加工刀具Ti V 0.075%。

该技术的主要优越性及先进性体现为:环境与资源是当今世界的两个重大课题。

如何保护环境、节约资源是目前各国铸造工作者迫切追求的目标。

为了实现这一目标,人们提出了绿色集约化铸造(绿色材料环境材料)的概念。

所谓绿色集约化铸造是指铸造整个生产过程中应满足对环境无害、合理使用和节约自然资源、依靠科学技术得到最大的产出和效益等几个要求。

铸造生产的工艺流程

铸造生产的工艺流程铸造生产是一个复杂的多工序组合的工艺过程,它包括以下主要工序:1〕生产工艺准备,根据要生产的零件图、生产批量和交货期限,制定生产工艺方案和工艺文件,绘制铸造工艺图;2〕生产准备,包括准备熔化用材料、造型制芯用材料和模样、芯盒、砂箱等工艺装备;3〕造型与制芯;4〕熔化与浇注;成形原理铸造生产是将金属加热熔化,使其具有流动性,然后浇入到具有一定形状的铸型型腔中,在重力或外力〔压力、离心力、电磁力等〕的作用下充满型腔,冷却并凝固成铸件〔或零件〕的一种金属成形方法。

图1 铸造成形过程铸件一般作为毛坯经切削加工成为零件。

但也有许多铸件无需切削加工就能满足零件的设计精度和外表粗糙度要求,直接作为零件使用。

型砂的性能及组成1、型砂的性能型砂〔含芯砂〕的主要性能要求有强度、透气性、耐火度、退让性、流动性、紧实率和溃散性等。

2、型砂的组成型砂由原砂、粘接剂和附加物组成。

铸造用原砂要求含泥量少、颗粒均匀、形状为圆形和多角形的海砂、河砂或山砂等。

铸造用粘接剂有粘土〔普通粘土和膨润土〕、水玻璃砂、树脂、合脂油和植物油等,分别称为粘土砂,水玻璃砂、树脂砂、合脂油砂和植物油砂等。

为了进一步提高型〔芯〕砂的某些性能,往往要在型〔芯〕砂中加入一些附加物,如煤份、锯末、纸浆等。

型砂结构,如图 2 所示。

图2 型砂结构示意图工艺特点铸造是生产零件毛坯的主要方法之一,尤其对于有些脆性金属或合金材料〔如各种铸铁件、有色合金铸件等〕的零件毛坯,铸造几乎是唯一的加工方法。

与其它加工方法相比,铸造工艺具有以下特点:1〕铸件可以不受金属材料、尺寸大小和重量的限制。

铸件材料可以是各种铸铁、铸钢、铝合金、铜合金、镁合金、钛合金、锌合金和各种特殊合金材料;铸件可以小至几克,大到数百吨;铸件壁厚可以从0.5 毫米到1 米左右;铸件长度可以从几毫米到十几米。

2〕铸造可以生产各种形状复杂的毛坯,特别适用于生产具有复杂内腔的零件毛坯,如各种箱体、缸体、叶片、叶轮等。

铸造工艺流程介绍

铸造生产的工艺流程铸造生产是一个复杂的多工序组合的工艺过程,它包括以下主要工序:1)生产工艺准备,根据要生产的零件图、生产批量和交货期限,制定生产工艺方案和工艺文件,绘制铸造工艺图;2)生产准备,包括准备熔化用材料、造型制芯用材料和模样、芯盒、砂箱等工艺装备;3)造型与制芯;4)熔化与浇注;5)落砂清理与铸件检验等主要工序。

成形原理铸造生产是将金属加热熔化,使其具有流动性,然后浇入到具有一定形状的铸型型腔中,在重力或外力(压力、离心力、电磁力等)的作用下充满型腔,冷却并凝固成铸件(或零件)的一种金属成形方法。

图1 铸造成形过程铸件一般作为毛坯经切削加工成为零件。

但也有许多铸件无需切削加工就能满足零件的设计精度和表面粗糙度要求,直接作为零件使用。

型砂的性能及组成1、型砂的性能型砂(含芯砂)的主要性能要求有强度、透气性、耐火度、退让性、流动性、紧实率和溃散性等。

2、型砂的组成型砂由原砂、粘接剂和附加物组成。

铸造用原砂要求含泥量少、颗粒均匀、形状为圆形和多角形的海砂、河砂或山砂等。

铸造用粘接剂有粘土(普通粘土和膨润土)、水玻璃砂、树脂、合脂油和植物油等,分别称为粘土砂,水玻璃砂、树脂砂、合脂油砂和植物油砂等。

为了进一步提高型(芯)砂的某些性能,往往要在型(芯)砂中加入一些附加物,如煤份、锯末、纸浆等。

型砂结构,如图2所示。

图2 型砂结构示意图工艺特点铸造是生产零件毛坯的主要方法之一,尤其对于有些脆性金属或合金材料(如各种铸铁件、有色合金铸件等)的零件毛坯,铸造几乎是唯一的加工方法。

与其它加工方法相比,铸造工艺具有以下特点:1)铸件可以不受金属材料、尺寸大小和重量的限制。

铸件材料可以是各种铸铁、铸钢、铝合金、铜合金、镁合金、钛合金、锌合金和各种特殊合金材料;铸件可以小至几克,大到数百吨;铸件壁厚可以从0.5毫米到1米左右;铸件长度可以从几毫米到十几米。

2)铸造可以生产各种形状复杂的毛坯,特别适用于生产具有复杂内腔的零件毛坯,如各种箱体、缸体、叶片、叶轮等。

6108气缸体铸造工艺

6 0 气缸体铸造 工艺 18

刘 文川 , 彭显 平 2

(. 内燃 机配件总厂 1 西南 铸造分厂 , 四川 南充 670 ;. 3 10 2四川工程职业技术学院 , 四川 德阳 6 8 0 ) 10 0

摘要 : 介绍 6 0 18型气缸体 的铸造工艺及有关 工艺参数 。指出传统 工艺方法存在 的不足 , 对芯头结构进行了改进 , 并按照 “ 有效浇注时间” 观点设计浇注系统 , 所生产的 60 18气缸体质量情况 良好 。 关键词 : 气缸体 ; 传统铸造工艺 ; 改进工艺

,

wi b v t o r fs t f d u l y t a o emeh d we o aii q a i . h e se t Ke r s c l d rb o k ta i o a a t gmeh d i r v d meh d y wo d : y i e lc ; r d t n l si t o ; mp o e t o n i c n

L U e —c a I W n hu n ,PEN G a Xin-p n 2 i g

( e e nen l o b s o n ieP n ok, a c o g 6 7 0 , hn ;. i u n T c n l y P o si a Is tt, G n r I t a C m ut n E g a sW r s N n h n 3 1 0 C ia2 Sc a e h o g r e s n l n t ue l a r i n h o f o i

所 作 的改进 , 同行参 考 。 供

1 加 大 芯 头 结 构 的 应 用

很 多工 厂 采用 图 1a 所示 的 小 芯 头 结 构 ห้องสมุดไป่ตู้ () 芯 头沿铸 件 “ 内轮廓 ” 伸 而成 。 延 这种芯 头结 构 的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

HT275,材料检测采用C型 (450 mm)单铸试棒 。本体 硬度要求达到HB228~277,检测部位在两个端面 。毛坯 重量是 1 143 kg,壁厚均匀 ,主要壁厚 为25-40 mm。缸 体的结构简 图如 图1所示 。客户之 前在生产 这个产 品时 常 出现粘 砂现象 ,而且无 法清 理 ; 内腔有 大 面积脉 纹 缺陷 ,致使 产 品的使 用性 能受 到很 大影 响 。我 厂通 过 对 缸体 结构 的分 析 ,设 计 了合理 的工 艺 ,成功 解决 了 铸 件出现 的粘 砂 、脉纹等缺 陷 。

道设置在缸体长度方 向的侧面 ,布置在上箱 ,直浇道设 在横浇道中部 ,铁液从 中间向两边均匀 的引入型腔 。根 据缸体 的结构特点 、铁液的分布情况 ,设计 内浇道数 量 和位置 ,将 内浇道布置在下箱 ,有利于浇注过程 中提高 浇注系统的挡渣效果 。浇注系统全部倒 网角 ,减少由浇 注 系 统 引起 的夹 砂 。 由于采 用 中问 注 入 铁 液 ,采 用 开 放 式的浇 注系统 ,确保铁液充型平稳 。为防止浇 注过程 中 铁液 飞溅产生 的铁豆滚入 型腔产生冷隔缺陷 ,浇注前必

下芯 前用 相应 的砂 芯检具 检测 砂芯 尺寸是 否发 生 变形 ,砂 芯装 配好后 必须 用检具 检 测装 配尺 寸是否 符 合要 求 。由于砂 芯数 量 比较多 ,形状 比较 复杂 ,下 芯 顺 序要 考虑 周 全 ,尤 其是 下箱 的气 腔砂芯 和水 腔砂 芯 须先 组合后 才 能不发 生 干涉 。为此 ,在实 际生 产前 采 用计 算机模拟 砂芯装配过 程可 以起 到很好 的指导作 用 。 所 有砂 芯 ,尤其 是气 腔 和水腔砂 芯在 流涂 完成 后必 须 用 烘烤 的方 式检 测砂 芯 的排气 通道是 否顺 畅 ,如果 有 漏气 的地方必 须进 行修 补 ,确保 排气顺 畅 才能验 收合 格 。合 箱 的关 键 环节是 必须 将缸 径砂 芯 的两端 芯头 密 封好 ,防止浇 注过 程 中铁液 钻入砂 芯 钢管 导致产 品报 废 。另 外一个 关键 环节 就是 气腔 和水 腔砂 芯 的排 气通 道在 装 配砂 芯过程 中采 用铁 屑管 连接并 引 出到铸 型外 面 ,使 浇 注过 程 中砂 芯 产生 的气体 能 迅 速排 出铸 型 。 铁屑 管来 源很 广 ,有一 定 的强度 和可塑 性 ,是 很好 的 排气通道 材料 ,如 图6和图7所示 。 3.3 熔炼 和浇 注过 程

elim inated through enhancing the procedure control during production.Finally the qualif ied castings

were pr o duced,which can provide the technical suppo ̄ and experience f o r production of sim ilar

cylinder castings.

’

Key words: com pressor cylinder;shrinkage porosity;burning—on;gating system ;furan resin bonded

sand

1 压 缩 机 缸体 铸 件 简 介

压 缩 机缸 体 是 由两 层 圆环 组 成 的大 型 压力 容 器 , 铸件质量要求 较高 ,缸体 的缸径不 允许有疏 松 、夹砂 、 气孔 、粘 砂 等铸 造 缺 陷 ,其 他 部 位 不允 许 焊 补修 复 ; 缸体的水腔需通 过4 MPa的压力 测试 ,缸体 的气腔需 通 过压缩 机最 大允 许工作 压力 测试 。生产 的压 缩机 缸体 铸件 的轮廓 尺 寸 为 :1 457 mmx816 mmx816 n]ii1,材 质采 用 ASTM A278标 准 中 的M.4O,相 当 于 中 国牌 号

须将所有 冒口用铁板或者报纸遮盖 。 2。3 冒 口和聚渣 结构设 计

在铸件 的顶 部设 置排气 溢流 冒口,便 于在浇 注过 程 中及时排 除型 腔产 生的气 体 ,使铁 液 能快速充 满型 腔 ,同时将 浇注过 程 中产生 的气体 、夹渣 和低温铁 液 通过 冒口排 出铸 型 ,减 少铸 型上方 的铸件产 生铸造 缺 陷 的几率 。考虑到 缸径 浇注位 置 的上 下部位 易吸 附脏 铁 液 ,产 生气 孔 、夹砂和夹 渣等 缺陷 ,在缸 径砂 芯 的 上 下侧各 开设 铁液 溢流槽 ,储存 含有 气体 、砂 和渣 的 低 温铁液 ;为将 浇 注过程 中最初 的低 温脏铁 液排 出铸

造 型难度 最大 的也 是铸 件质 量最关 键 的环 节是 气 腔 和水 腔砂 芯 的制 备 。气腔 和水 腔砂 芯 比较薄 ,质 量 要求 高 ,可采用 50%的石英砂 和50%的宝珠砂混合 ,为 防止砂 芯变形和提 高砂芯强度 ,在 砂芯 中安 放qbl0 mm 钢 筋作 为芯 骨 。由于砂 芯全 部被 铁液包 围 ,必须 要 加 强砂 芯的排气 ,因此在 钢筋上拴 6 1TIITI的尼龙 通气绳 , 并 通 过 芯 头 将排 气 通 道 联 通 到铸 型 外 面 。为 防止 砂 芯 变 形 ,脱 模 后 的砂 芯立 即放 在 托 芯 板 上 进 行 固化 30 min以上 。 如 图 4和 图5所 示 。

图 4 气 腔砂 芯 图

Fig.4 Sand core ofgas cavity

图5 水 腔 砂 芯 图

Fig.5 Sand core ofw ater cavity

3.2 合箱 及 下芯 过程 在 摆放铸 型 下箱 时事先 在地 面上 平铺 一层 松软 旧

砂 ,并 勾 划 出排 气 凹槽 ,可 以防 止铸 型 被 地 面顶 坏 , 也 可 以保证 浇注 过程 中底 部排气 通 畅 。还 能防 止浇 注 过程 中铁液 飞溅 。整个 装配 过程所 有砂 型 和芯子 必须 在造 型2 h后才 能涂 刷涂料 ,涂刷涂 料之前 对型 芯进行 检查 和修 补 ,将 浮砂 吹干净 ,同时用石 棉绳 将砂 芯 的 排气 通 道封堵 ,防止涂 刷涂 料过 程 中涂 料进 人 ,堵 塞 通道 。为防止烘干 过程 中砂 芯变形 ,要注意 摆放位置 。 为 防止粘 砂 ,所有 砂芯 全部 用醇基 锆英 粉涂 料 。 由于 砂 芯芯 头很小 ,无 法支 撑砂 芯重 量和 承受浇 注过 程铁 液的冲击 ,采用灰铁芯撑来支撑 砂芯 ,芯撑的尺寸可经 过多次试 验来确定 ,确保芯 撑在充型 过程 中不会 熔化 , 在凝 固过 程 中部分熔 化 。将 芯撑 固定在砂 芯 或者铸 型 上 ,防止在合箱 和浇注过程 中芯撑移动导致产 品报废 。

图1 压缩机缸体结构简 图

Fig.1 Sketch ofthe structure ofcom pressor cylinder

收稿 日期 :2011-05—10收到初稿 ,2011-06—13@N修订稿。 作 者 简 介 :张 证 (1970一),男 ,工 程 师 ,主 要从 事 铸造 生产 管 理 和工 艺 设 计 。E—mail:zhangzheng@cixihuili.com

(a) 上模 样

图2 缸体上 、下模d lower pattern ofcylinder

图 3 铸 造 工 艺 简 图

Fig.3 Sketch ofcasting process

2.2 浇 注 系统 设计 在 分 型面 设 置 浇 注 系统 是 典 型 的设 计模 式 。将 横 浇

铸 造

张证:压缩机缸体的铸造工艺

型 ,在 铸 型最低 位置 的两 侧各 安放 一个 溢流 槽 ,堆积 低温脏铁液 ,同时也 能收集合 箱过程 中 的浮砂 ,如 图3 所 示 。 2.4 其他工 艺参 数 的确定

由于缸体壁厚相对 比较厚大 ,材质牌号 比较 高 ,收 缩量 相对 比较 大。浇注温度应遵循 低温快浇的原则 ,同 时也能减少 气腔和水腔粘 砂 ,便 于清理 ,提高铸件表 面 质量 。根据 客户 以往 的生产经验 和国内某铸造厂 的质量 问题 总结 ,为避免气腔和水腔型砂烧结 ,无法清理导致 铸件 报废 ,气腔和水腔砂 芯采用 70~140目的宝珠砂 ,同 时选用 锆英 粉醇 基涂料 等 措施 来提 高铸 件 的抗粘 砂能 力 。其余部位 仍采用 70~140目石英砂 和石墨醇 基涂料 , 以降低生产 成本 。由于铸件壁厚较 大 ,保 温时间要控制 在36 h以上 ,禁止产 品打箱 温度超过 500℃ 。

o ct.2O11 VOI.60 NO.10

·1011 ·

压 缩机 缸体 的铸 造 工 艺

张 证 (慈溪 市汇 丽 机 电有 限公 司 ,浙 江 慈 溪 315333)

摘 要 :通过对压缩机缸体铸件结构的分析,进行 了合理的工艺设计,并通过加强生产过程控制,解决 了生产过程中出

现 的粘 砂 和 疏 松 等 质 量 问 题 , 生产 出合 格 的 铸 件 ,为 类似 缸 体 的铸 造 提 供 了技术 支持 和 成 功 经 验 。

FO UN DRY

O ct.2011 V0I.60 No.10

2 铸造工艺设计

2.1 分型 面的设计 由于缸 体外形 是细长 型结构 ,借鉴专 业 压缩机 铸

件类似缸 体 的生产 经验 。缸体 的控制重 点是 缸径和 两 个 端面 的质量 ,这 三个部 位 的质量要 均匀稳 定 ,处 于 同一质量水 平 。如 果采用 垂直造 型和 浇注 ,缸 径上部 和缸体上端 面容 易出现气孑L、夹渣 和疏 松等铸造缺 陷 , 质量将很难保证 ,且模 具需分成三段 ,造型难度增大 。 另 外 ,合箱 操作也 很 困难 ,缸体 的水腔砂 芯支撑 难度

3 生产 过 程 控 制

3.1 造 型及 制芯 由于采 用模板 造型 ,填 砂过 程 中必须 一边 填砂 一

边紧 实 ,防止砂 型分 层 。填砂完 成后 在填 砂 面上均 匀 的 扎 排 气 眼 ,深 度 为 砂 型 深 度 的 三 分 之 二 , 间 距 100~150 mm。填砂完成后 30~50 rain内完成脱模 ,脱 模 时 间早 了容 易垮 箱或 者铸 型变形 ,脱 模 时间 晚 了脱 模 困难 或造成 铸型 表 面粗糙 ,脱模 过 程 中要 在模 具 四周 用 木榔 头 敲击震 动模具 底 板 ,用 力均 匀 ,同时 观察 砂 型高 度 是否 一致 ,使模 样 顺 利地 从铸 型 中分 离 出来 。 脱 模后 将 砂 箱 翻转 平放 在地 上 ,并将 砂 箱 四周垫 起 , 脱离地面 ,防止砂 型压坏或 者产生裂纹 。