500吨吊车计算书

吊车梁计算书

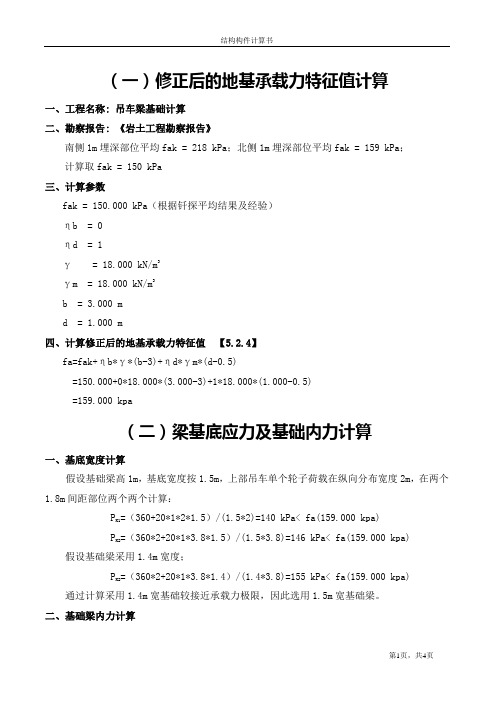

(一)修正后的地基承载力特征值计算一、工程名称: 吊车梁基础计算二、勘察报告: 《岩土工程勘察报告》南侧1m埋深部位平均fak = 218 kPa;北侧1m埋深部位平均fak = 159 kPa;计算取fak = 150 kPa三、计算参数fak = 150.000 kPa(根据钎探平均结果及经验)ηb = 0ηd = 1γ = 18.000 kN/m3γm = 18.000 kN/m3b = 3.000 md = 1.000 m四、计算修正后的地基承载力特征值【5.2.4】fa=fak+ηb*γ*(b-3)+ηd*γm*(d-0.5)=150.000+0*18.000*(3.000-3)+1*18.000*(1.000-0.5)=159.000 kpa(二)梁基底应力及基础内力计算一、基底宽度计算假设基础梁高1m,基底宽度按1.5m,上部吊车单个轮子荷载在纵向分布宽度2m,在两个1.8m间距部位两个两个计算:P=(360+20*1*2*1.5)/(1.5*2)=140 kPa< fa(159.000 kpa)K1=(360*2+20*1*3.8*1.5)/(1.5*3.8)=146 kPa< fa(159.000 kpa) PK2假设基础梁采用1.4m宽度;=(360*2+20*1*3.8*1.4)/(1.4*3.8)=155 kPa< fa(159.000 kpa) PK2通过计算采用1.4m宽基础较接近承载力极限,因此选用1.5m宽基础梁。

二、基础梁内力计算基础梁按弹性地基梁考虑,地基反力系数根据经验分别取10Mpa及20Mpa,按不利情况内力考虑,基础梁内力计算结果如下图所示:图1 最不利弯矩计算结果图2 最不利剪力计算结果三、基础梁配筋计算1 已知条件及计算要求:(1)已知条件:矩形梁b=500mm,h=1000mm。

砼强度等级 C30,fc=14.30N/mm2,纵筋级别 HRB335,fy=300N/mm2,箍筋级别 HPB235,fy=210N/mm2。

吊车梁计算书

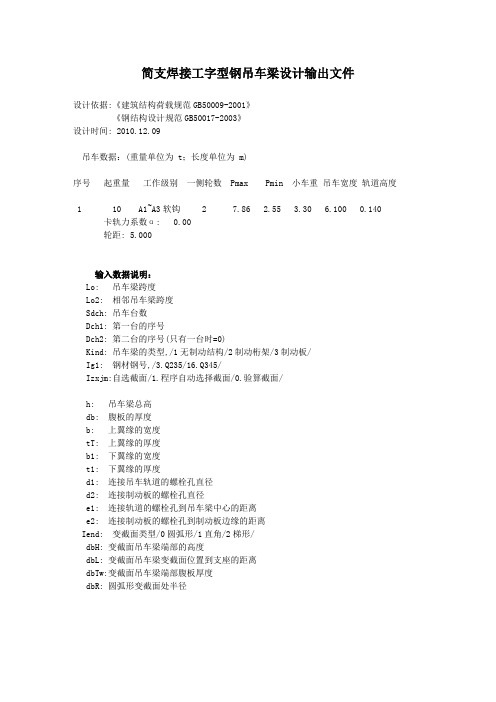

简支焊接工字型钢吊车梁设计输出文件设计依据:《建筑结构荷载规范GB50009-2001》《钢结构设计规范GB50017-2003》设计时间: 2010.12.09吊车数据:(重量单位为 t;长度单位为 m) 序号起重量工作级别一侧轮数 Pmax Pmin 小车重吊车宽度轨道高度1 10 A1~A3软钩2 7.86 2.55 3.30 6.100 0.140卡轨力系数α: 0.00 轮距: 5.000输入数据说明:Lo: 吊车梁跨度Lo2: 相邻吊车梁跨度Sdch: 吊车台数Dch1: 第一台的序号Dch2: 第二台的序号(只有一台时=0)Kind: 吊车梁的类型,/1无制动结构/2制动桁架/3制动板/Ig1: 钢材钢号,/3.Q235/16.Q345/Izxjm:自选截面/1.程序自动选择截面/0.验算截面/h: 吊车梁总高db: 腹板的厚度b: 上翼缘的宽度tT: 上翼缘的厚度b1: 下翼缘的宽度t1: 下翼缘的厚度d1: 连接吊车轨道的螺栓孔直径d2: 连接制动板的螺栓孔直径e1: 连接轨道的螺栓孔到吊车梁中心的距离e2: 连接制动板的螺栓孔到制动板边缘的距离Iend: 变截面类型/0圆弧形/1直角/2梯形/dbH: 变截面吊车梁端部的高度dbL: 变截面吊车梁变截面位置到支座的距离dbTw:变截面吊车梁端部腹板厚度dbR: 圆弧形变截面处半径===== 输入数据 =====Lo Lo2 SDCH DCH1 DCH2 KIND IG1 IZXJM8.000 8.000 1 1 0 1 16 0H DB B TT B1 T1 D1 D2 E1 E20.600 0.006 0.340 0.016 0.240 0.016 0.030 0.000 0.080 0.000IEND DBH DBL DBTW DBR0 0.600 0.000 0.000 0.200===== 计算结果 ========== 梁绝对最大竖向、水平弯矩(标准值)计算 =====BWH: 最大弯矩对应梁上的轮子序号(从左到右) EWH: 最大弯矩对应梁上有几个轮CSS: 最大弯矩对应轮相对梁中点的距离,(轮在中点左为正) MP: 吊车最大轮压(标准值)产生的最大竖向弯矩MT: 吊车横向水平荷载(标准值)产生的最大水平弯矩P(J): 吊车最大轮压(kN),按每台吊车一侧的轮数排列T(J): 吊车横向水平荷载(kN),按每台吊车一侧的轮数排列CC(J):吊车轮距,按每台吊车一侧的轮数排列BWH EWH CSS MP MT1 1 0.000 154.166 7.826P(J) 77.083 77.083T(J) 3.913 3.913CC(J) 5.000===== 梁绝对最大竖向、水平弯矩(设计值)计算 =====MPP: 绝对最大竖向弯矩MTT: 绝对最大水平弯矩(由横向水平制动力产生) Madd: 考虑其他荷载作用时绝对最大竖向弯矩设计值增大MTadd: 考虑其他荷载作用时绝对最大水平弯矩设计值增大MPP MTT Madd MTadd235.689 10.956 0.000 0.000===== 梁绝对最大剪力(设计值)计算 =====Qmaxk: 绝对最大剪力(标准值)Qmax: 绝对最大剪力(设计值)MM: 计算最大剪力对应的轮子序号(从左往右)Qadd: 考虑其他荷载作用时绝对最大剪力设计值增大QMAXk QMAX MM Qadd105.989 162.036 1 0.000===== 吊车梁、制动梁的净截面截面特性计算 =====YCJ: 吊车梁重心位置(相对于下翼缘下表面m)JXJ: 吊车梁对于x 轴的惯性矩(m^4)WXJ: 吊车梁对于x 轴的抵抗矩(m^3)JYJ: 制动梁对于y 轴的惯性矩(m^4)WYJ: 制动梁对于y 轴的抵抗矩(m^3)YCJ JXJ WXJ JYJ WYJ0.315935E+00 0.798044E-03 0.280937E-02 0.461893E-04 0.271702E-03===== 吊车梁上翼缘宽厚比计算 =====Bf/Tf: 吊车梁上翼缘自由外伸宽度与其厚度的比值Bf/Tf = 10.438 <= [Bf/Tf] = 12.380===== 梁截面应力、局部挤压应力计算 =====CM: 上翼缘最大应力DM: 下翼缘最大应力TU: 平板支座时的剪应力TU1: 突缘支座时的剪应力JBJYYL: 吊车最大轮压作用下的局部挤压应力CMZj: 吊车横向荷载作用下的制动梁(或桁架)边梁的应力CM DM TU TU1 JBJYYL CMZJ124.219 93.306 49.024 57.055 46.062 0.000CM = 124.219 <= [CM] = 310.000DM = 93.306 <= [DM] = 310.000TU = 49.024 <= [TU] = 180.000TU1 = 57.055 <= [TU1] = 180.000JBJYYL = 46.062 <= [CJ] = 310.000CMZJ = 0.000 <= [CMZJ] = 310.000===== 无制动结构的吊车梁整体稳定计算 =====Wx: 吊车梁对于x 轴的毛截面抵抗矩(m^3) Wy: 制动梁对于y 轴的毛截面抵抗矩(m^3) Faib: 整体稳定系数ZTWDYL: 整体稳定应力----------------------------------------------------------------------------- Wx Wy Faib ZTWDYL0.328930E-02 0.308267E-03 0.679 141.042ZTWDYL = 141.042 <= [ZTWDYL] = 310.000-----------------------------------------------------------------------------===== 梁竖向挠度计算 =====| 注:吊车荷载按起重量最大的一台吊车确定,采用标准值 | | | | MPN: 最大一台吊车竖向荷载标准值作用下的最大弯矩 | | MKadd: 考虑其他荷载作用时绝对最大竖向弯矩标准值增大 | | L/f: 吊车梁跨度与竖向挠度之比 | ----------------------------------------------------------------------------- MPN MKadd L/F160.333 0.000 1390.300L/F = 1390.300 >= [L/F] = 800.000===== 梁截面加劲肋计算 =====梁腹板高厚比h0/tw= 94.667计算只需配横向加劲肋A1: 横向加劲肋的最大容许间距BP,TP: 横向加劲肋的宽度,厚度----------------------------------------------------------------------------- A1 BP TP1.000 0.090 0.006计算结果: 0.270≤1,横加劲肋区格验算满足===== 突缘式支座端板和角焊缝计算 =====SB: 支座端板的宽度ST: 支座端板的厚度HF1: 吊车梁下翼缘与腹板的角焊缝厚度HF2: 支座端板与吊车梁腹板的角焊缝厚度----------------------------------------------------------------------------- SB ST HF1 HF20.230 0.010 0.006 0.006-----------------------------------------------------------------------------===== 平板式支座加劲肋和角焊缝计算 =====PSB: 平板式支座加劲肋的宽度PST: 平板式支座加劲肋的厚度HF3: 支座加劲肋与吊车梁腹板的角焊缝厚度----------------------------------------------------------------------------- PSB PST HF30.110 0.010 0.006-----------------------------------------------------------------------------===== 吊车梁总重量和刷油面积计算 =====WW: 吊车梁总重量(包括加劲肋,端板等)(t) BPF: 刷油面积(m^2) ----------------------------------------------------------------------------- WW BPF0.851 29.836-----------------------------------------------------------------------------===== 吊车轮压传至柱牛腿的反力计算 =====(结果为标准值,单位kN,用于计算排架)RMAX: 吊车最大轮压传至柱牛腿的反力RMIN: 吊车最小轮压传至柱牛腿的反力TMAX: 吊车横向荷载传至两侧柱上的总水平力WT: 最大的一台吊车桥架重量Wt=吊车总重-额定起重量(硬钩吊车-0.7*额定起重量) MM1: 产生最大反力时压在支座上的轮子的序号----------------------------------------------------------------------------- RMAX RMIN TMAX WT MM1105.989 34.386 10.761 106.112 1----------------------------------------------------------------------------- | |===== 吊车梁与柱的连接计算 =====TQmaxK: 吊车横向荷载产生的最大水平剪力标准值TQmax: 吊车横向荷载产生的最大水平剪力设计值NHSBolt: 吊车梁与柱的连接需要高强度螺栓个数(摩擦型高强度螺栓 d=20 10.9级钢丝刷除绣表面处理) ----------------------------------------------------------------------------- TQmaxK TQmax NHSBolt5.380 7.909 1===== 设计满足 ========== 计算结束 =====。

卷扬机受力计算书

自制小吊车受力计算书一、单元体自重GG=18000 N=18KNG k=γw Gγw为风荷载分项系数,γw=1.4G k=18*1.4=25.2KN二、小吊车的抗倾覆根据图示尺寸求得单元体吊点力距为2m。

钢丝绳重力距为2m,自重为100KG卷扬机、电动机重力距为4m,自重为500KG。

配重重力距为4m,重量为1000KG。

M GK=(25200N+1000)*2m=52400N.mM G’=(500kg+1000KG)*9.8N/kg*4m=58800N.mM G’/ M GK=58800N.m/52400N.m=1.12>1因为M G’> M Gk所以,小吊车的抗倾覆能满足要求。

三、吊绳计算钢丝绳的容许拉力(安全荷载)S=S b/K1S b为钢丝绳的拉断拉力S b=aPgPg为钢丝绳的破断拉力总和Pg=0.5d²d为钢丝绳直径d=17mm查表得Pg=184KNa为钢丝绳之间荷载不均匀系数,a取0.85S b=0.85*184=156.4KNK1为钢丝绳使用安全系数,查表得K1=5.5S= S b/ K1=156.4/5.5=28.44KN=28440N>25200N= G k因为S> G k即钢丝绳的容许拉力大于单元体在风荷载作用下的力。

所以选用6*19,直径为17mm的钢丝绳能满足要求。

四、卡环即御甲的计算卡环横销的直径为28mm卡环的安全荷载Q b=40d1²=40*28²=31360N>25200N= G k因为Q b> G k,即卡环的安全荷载大于单元体在风荷载作用下的力。

所以,选用直径为28mm横销的卡环能满足要求。

五、绳卡计算钢丝绳所受综合受力为25.2KN,采用骑马式绳卡夹接,用19mm螺栓紧固,绳卡数量:N=2.5*P/TP=25.2KNT=24.5KNN=2.5*25.2KN/24.5KN=2.57个故需用绳卡3个。

混凝土吊车梁计算书

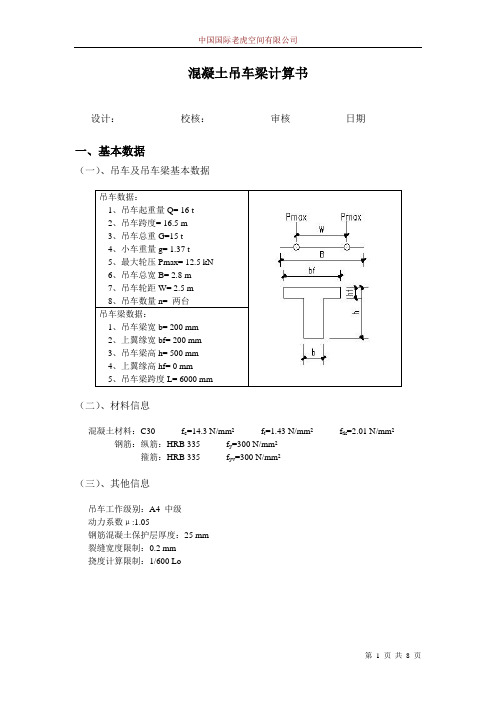

混凝土吊车梁计算书设计:____________校核:____________审核___________日期________一、基本数据(一)、吊车及吊车梁基本数据吊车数据:1、吊车起重量Q= 16 t2、吊车跨度= 16.5 m3、吊车总重G=15 t4、小车重量g= 1.37 t5、最大轮压Pmax= 12.5 kN6、吊车总宽B= 2.8 m7、吊车轮距W= 2.5 m8、吊车数量n= 两台吊车梁数据:1、吊车梁宽b= 200 mm2、上翼缘宽bf= 200 mm3、吊车梁高h= 500 mm4、上翼缘高hf= 0 mm5、吊车梁跨度L= 6000 mm(二)、材料信息混凝土材料:C30 f c=14.3 N/mm2f t=1.43 N/mm2f tk=2.01 N/mm2钢筋:纵筋:HRB 335 f y=300 N/mm2箍筋:HRB 335 f yv=300 N/mm2(三)、其他信息吊车工作级别:A4 中级动力系数μ:1.05钢筋混凝土保护层厚度:25 mm裂缝宽度限制:0.2 mm挠度计算限制:1/600 Lo二、正截面设计(一)计算吊车梁的绝对最大弯矩位置计算长度取为:L0= 5.8 m由结构力学可判断,吊车轮按上述作用时才能产生绝对最大弯矩计算可得:合力R = 3×μ×Pmax = 52.5 kNa0 = B-W2= 0.15 m(二)正截面配筋计算1、内力计算吊车梁自重:q1 = 25×[b×h+(b f-b)×h f] = 2.5 kN/m轨道联结重:q2 = 1.5 kN/m自重总和:q = q1 + q2 = 4 kN/m由自重在k点产生的弯矩:Mqk = qx2(Lo-x) = 16.81 kN・m由吊车荷载在k点产生的弯矩:Mpk = R(L0-a0)24L0= 39.43 kN・m总弯矩:M maxk = M qk + M pk= 56.24 kN・m2、按T型梁计算配筋按照混凝土规范7.2.2条a s = 35 mmh0 = h-2a s = 430 mmM = f c b f h f(h0-h f/2) = 0 < M maxk = 56.24 属于II类T型截面3验算垂直截面的双向受弯强度每个轮子产生的刹车力:T = 0.25×α(Q+g)×9.8 = 4.26 kN为简化计算,假设每个轮子都作用在吊车梁跨中,由水平力产生的弯矩为:M H =nT4Lo = 24.708 kN ・m 可见,水平方向产生的弯矩很小,双向受弯强度验算可以忽略 三、斜截面设计(一)复核截面条件吊车梁自重荷载作用下产生的剪力: V 1 = 0.5×q×Lo = 11.6 kN 吊车荷载按下图作用时产生最大剪力:由结构力学可知:V 2 = μP max (4-2B+WLo ) = 28.51 kN 最大总剪力:V = V 1 + V 2 = 40.11 kN 由混凝土规范7.5.1条:0.25βc f c bh 0 = 307.45 kN > V 截面满足要求 (二)计算所需箍筋1、确定计算方法y a = ΣI y y iΣI y = 112 h f b f 3×12 h f +112 (h-h f )b 3×(h/2+h f /2)112 h f b f 3+112 (h-h f )b 3= 250 mm 每个吊车轮产生的扭矩: m t = 0.7[μP max ×0.02+T(y a +0.2)] = 1.53 kN ・m则支座截面产生的最大扭矩为:T = 1.4×m t ×(4-2B+2WLo ) = 4.65 kN ・m 构件截面信息腹板: W tw = b 2(3h-b)/6 = 8666666.66666667mm 3 翼缘: W tf = h f 2(b f '-b)/2 = 0mm 3W t = W tw + W tf = 8666666.66666667 mm 3 由混凝土规范7.6.1V bh 0 + T0.8W t= 1.1371 < 0.25βc f c = 3.575截面尺寸满足按弯剪扭共同作用的构件计算腹板受扭矩: T w = W twW t ×T = 4.650 kN ・m翼缘受扭矩: T f ' = W tfW t×T = 0.000 kN ・m2、腹板配筋计算A cor = b cor h cor = 67500 mm 2 u cor = 2×(b cor + h cor ) = 1200 mma.腹板受扭箍筋计算,按混凝土规范7.6.8:T = 0.35f t βt W t + 1.2ζ f yv A st1A cor sβt =1.51+0.5 VW tTbh 0= 0.93 A st1s = T w -0.35βt f t W tw1.2ζ f yv A cor= 0.032136 mm 2/mm b.腹板受剪箍筋计算,按混凝土规范7.6.8:A sv1s = V -0.7(1.5-βt )f t bh 01.25f yv h 0= 0.045301 mm 2/mm腹板所需单肢箍筋总面积为:A st1s + A sv1s= 0.0547865 mm 2/mm实际配置:8@100 满足c.腹板抗扭纵筋计算,按混凝土规范7.6.4-2:A stl = ζf yv A st1u corf y s= 23.14 mm 2 构造配置钢筋3、翼缘配筋计算b 'cor = b f - b - 50 = -50 mm h 'cor = h f - 50 = -50 mmA 'cor = b 'cor ×h 'cor = 2500 mm 2 U 'cor = 2(b 'cor + h 'cor ) = -200 mm a.翼缘抗扭箍筋计算,按混凝土规范7.6.8:A st1s = T f -0.35βt f t W tf1.2ζ f yv A cor= 0.000 mm 2/mm 实际配置:8@100 满足b.翼缘抗扭纵筋计算,按混凝土规范7.6.4-2:A stl = ζf yv A st1u corf y s= 0.00 mm 2 构造配置钢筋四、验算吊车梁疲劳强度(一)验算正截面疲劳强度1、验算受压区混凝土边缘纤维的应力 一台吊车产生的最大弯矩:由结构力学可判断,吊车轮按上述作用时才能产生绝对最大弯矩计算可得:合力R = 2×μ×Pmax = 26.25 kNa0 = B-W2= 0.15 m由自重在k点产生的弯矩:Mqk = qx2(Lo-x) = 16.82 kN・m由吊车荷载在k点产生的弯矩:Mpk = μP max(L0-a0)22L0= 38.06 kN・m总弯矩:M maxk = M qk + M pk= 54.88 kN・mαf E= E sE f c= 13.33先假定中和轴通过翼缘,换算截面的受压区高度:b2x02 - αfE A s(h0 - x0) = 0 公式见《钢筋混凝土结构计算手册》P624简化:Ax02 + Bx0 + C = 0 其中:A = 100B = 20593.2504C = -9266962.68解方程得:x0 = 218.39mm >h f = 0 mm 所以须按下列公式重新计算:b f2x02 - αfE A s(h0 - x0)-(b f - b)(x0 - h f)22= 0简化:Ax02 + Bx0 + C = 0 其中:A = 100B = 20593.2504C = -9266962.68 解方程得:x0 = 218.39mmI fo=h f x033-(b f - b)(x0 - h f)33+αfE A s(h0 - x0)2 = 1799083328.02ρfc=ρfcminρfcmax=MqkMqk+Mpk= 0.317589268845645查混凝土规范表4.1.6得: γρ = 0.86σf cmax = M f max x 0I fo = 6.662 < f fc = γρf c = 12.298满足要求 2、验算受拉钢筋的应力σf simin = αf E M f min (h 0-x 0)I f o = 30.342 N/mm 2σf simax = αf E M fmax (h 0-x 0)I f o = 65.196 N/mm 2Δσf si = σf simax - σfsimin = 34.854 N/mm 2 ρf s= σfsiminσfsimax = 0.465根据混凝土规范表4.2.5-1,可查得:Δf f y = 135 > Δσfsi = 34.854 满足要求(二)验算斜截面疲劳强度 1、验算中和轴处的主应力 计算从略2、验算弯起钢筋所需面积 计算从略五、验算吊车梁裂缝宽度σρsk = M maxk0.87h 0A s= 92.9862630983486 N/mm 2A te = 0.5bh = 50000 mm 2 ρte = A s /A te = 0.0308976d eq = Σn i d i 2Σn i νd i= 18.2222222222222 mmψ=1.1-0.65f tkρte σρsk= 0.645257156827881由混凝土规范8.1.2得: αcr = 2.1 c=20 ψ=1.0ωmax = αcr ψσρsk E s 1.9c+0.08d eqρte= 0.0536640377934194 < 0.2 满足规范要求六、验算吊车梁挠度由混凝土规范8.2.3:B s = E s A s h 021.15ψ+0.2+6αE ρ1+3.5γf'其中: ψ=1.0 αE = 13.33 E s = 200000 A s = 1544.88 h 0 = 430 γf ' = 0ρ= A sbh 0= 0.0171653333333333代入公式可得:B s = 27027886193474.9 由混凝土规范8.2.2:B = M kM q (θ-1)+M k B s其中: θ=1.6 M k = 38.06 M q = 16.82 代入公式可得:B = 21128148926726.3f=5qlo 4384B= 2.78964728702648f/Lo=1/1981 < 1/600 满足要求七、验算吊车梁配筋率计算从略。

塔吊吊装计算书

塔吊吊装计算书---一、项目概述本文档旨在提供塔吊吊装计算书,为相关工程项目中的吊装操作提供准确的计算数据。

二、项目要求根据工程项目的具体要求,需要进行以下几方面的计算:1. 安装条件评估:根据工地的场地状况、人员安全等因素,评估塔吊的安装条件。

2. 载重量计算:根据工程需要,计算塔吊的最大吊装载重量。

3. 吊装高度计算:根据工地的实际要求,计算塔吊的最大吊装高度。

三、计算步骤以下是进行塔吊吊装计算的具体步骤:1. 安装条件评估:根据工地的实际情况,评估场地的坚实程度、承重能力以及周围环境的安全因素,以确定塔吊的安装条件。

2. 载重量计算:根据塔吊的额定载重量和工程需求,结合塔吊的腿高、臂长等参数,计算出塔吊的最大吊装载重量。

3. 吊装高度计算:根据工程要求和塔吊的臂长,计算出塔吊的最大吊装高度。

四、计算公式以下是进行塔吊吊装计算时常用的公式:1. 塔吊的最大吊装载重量公式:最大吊装载重量 = 塔吊额定载重量 * 载重系数2. 塔吊的最大吊装高度公式:最大吊装高度 = 塔吊臂长 + 塔身高度五、计算实例以下是一个塔吊吊装计算的实例:1. 安装条件评估:- 场地状况:坚实,承重能力良好,符合安装要求。

- 人员安全:周围无高压电线、建筑物等危险物,安全评估合格。

2. 载重量计算:- 塔吊额定载重量:50吨- 载重系数:0.8- 最大吊装载重量 = 50 * 0.8 = 40吨3. 吊装高度计算:- 塔吊臂长:50米- 塔身高度:30米- 最大吊装高度 = 50 + 30 = 80米六、总结本文档提供了塔吊吊装计算书的相关内容,包括项目概述、项目要求、计算步骤、计算公式和计算实例。

通过按照这些步骤和公式进行计算,可以为工程项目中的塔吊吊装操作提供准确的计算数据,确保施工的安全性和效率性。

以上是塔吊吊装计算书的简要内容,如有更详细的计算需求,请提供具体工程项目的相关要求,以便提供更准确的计算数据。

吊车梁计算书

-139.661

-498.708

上部 as:

35

35

35

下部 as:

65

65

65

上部纵筋:

640

640

640

下部纵筋:

640

4911

640

箍筋 Asv: 上纵实配:

947 4E16(804)

947 4E16(804)

947 4E16(804)

下纵实配: 4E28+5E25 2/7(4917)

箍筋实配:

根据厂房预制吊车梁布置图(见附图),吊车梁的长度共有 11 种规格,其长 度依次为:5.875m,6.220m,6.530m,6.175m, 6.770m ,6.425m,7.268m, 6.923m,7.279m,8.215m,7.790m。本次选取标准跨径为 8.215m 的梁进行计算,梁 的净跨度为 7.150m,梁的支承宽度按 0.725m、0.340m 计算。初拟该 T 形梁的梁高

T:一个轮子产生的扭矩标准值,kN·m; Pmax:吊车最大竖向轮压标准值,kN,162 kN; H0:吊车横向水平刹车力标准值(一个轮子),kN; μ:吊车竖向轮压动力系数,1.05; β:一台吊车工作时,β=0.8。 e1:吊车轨道安装偏心矩,m,一般取 0.02m; e2:H0 对吊车梁截面弯曲中心的距离,0.4+0.05+0.15m=0.6m; 已知小车刹车力为 10.3kN,此刹车力当小车极靠近某侧吊车梁时,刹车力几乎 由该侧大车 4 个轮子全部承担,单个轮子水平刹车力标准值为 10.3÷4=2.575kN T = β (µ Pmaxe1 + H0e2 ) = 0.8×(1.05×162× 0.02 + 2.575× 0.6)= 3.96kN ⋅ m

汽车吊车计算手册 - 修订稿

庆鼎精密电子(淮安)有限公司计算现场预备吊装构建重量计算图表如下:GJ-01、GJ-02均由五榀钢梁连接成一整体:重量分别L1:5420.27kg、L2:5618.37kg、L3:6241.16kg、L4:5613.79kg、L5:5275.76kg现场钢梁在地面组拼进行3+2吊装法:L1+L2+=11.03T 、L3=6.241T、L4+L5=10.89T分三组进行吊装。

参数示意图A 点坐标:x A =R+b 3=9+2.67=11.67my A =0mB点坐标:x B=S/2=2/2=1my B=h3-h b=24.8-3.3=21.5m起重臂仰角:α=α1=68.935°最小臂长:L= x A/cosα=32.468 m幅度:R=9m1、《建筑施工起重吊装安全技术规范》JGJ276-20122、《起重吊装计算及安全技术》主编卜一德3、《钢结构设计规范》GB50017-2003一、基本参数参数示意图三、起重机核算汽车式起重机稳定性验算计算书计算依据:示意图三、汽车式起重机稳定性验算稳定性安全系数:K=M r/M ov=[G1(l1+a1)+G2a1+G3(l3+a1)]/[(Q1+Q2)(R-a1)+Q3x]=[35 8×(1+2.5)+15×2.5+30×(3+2.5)]/[(118.8+0.85)(9-2.5)+10×0.4]=1.862吊绳计算书计算依据:1、《建筑施工起重吊装安全技术规范》JGJ276-20122、《建筑施工计算手册》江正荣编著g钢丝绳的复合应力计算:钢丝绳在承受拉伸和弯曲时的复合应力按下式计算:σ = F/A+d0E0/D其中: σ──钢丝绳承受拉伸和弯曲的复合应力;F──钢丝绳承受的综合计算荷载,取 F=120.00kN;2;sQ──静荷载,取 Q=99.59kN;E──钢丝绳的弹性模量,取 E=20000.00N/mm2;A──钢丝绳截面面积,取 A=357.69mm2;h──钢丝绳落下高度,取 h=300.00mm;L──钢丝绳的悬挂长度,取 L=9612.00mm。

汽车吊吊装计算书

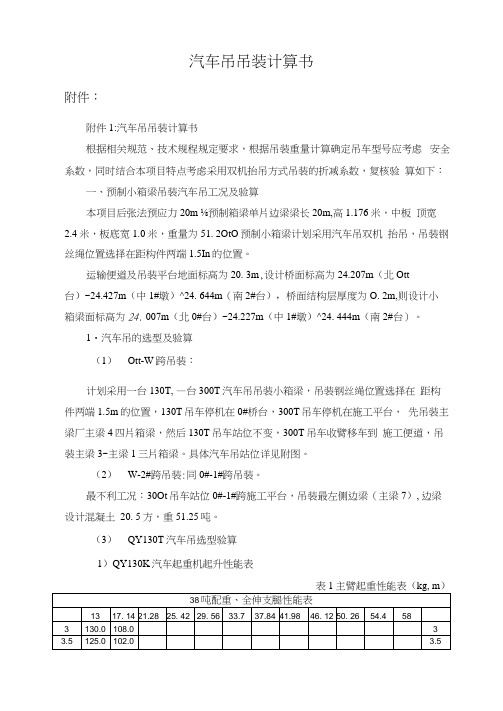

汽车吊吊装计算书附件:附件1:汽车吊吊装计算书根据相关规范、技术规程规定要求,根据吊装重量计算确定吊车型号应考虑安全系数,同时结合本项目特点考虑采用双机抬吊方式吊装的折减系数,复核验算如下:一、预制小箱梁吊装汽车吊工况及验算本项目后张法预应力20m ⅛预制箱梁单片边梁梁长20m,高1.176米,中板顶宽2.4米,板底宽1.0米,重量为51. 2OtO预制小箱梁计划采用汽车吊双机抬吊,吊装钢丝绳位置选择在距构件两端1.5In的位置。

运输便道及吊装平台地面标髙为20. 3m,设计桥面标高为24.207m(北Ott台)~24.427m(中1#墩)^24. 644m(南2#台),桥面结构层厚度为O. 2m,则设计小箱梁面标髙为24. 007m(北0#台)~24.227m(中1#墩)^24. 444m(南2#台)。

1・汽车吊的选型及验算(1)Ott-W跨吊装:计划采用一台130T, —台300T汽车吊吊装小箱梁,吊装钢丝绳位置选择在距构件两端1.5m的位置,130T吊车停机在0#桥台,300T吊车停机在施工平台,先吊装主梁厂主梁4四片箱梁,然后130T吊车站位不变,300T吊车收臂移车到施工便道,吊装主梁3~主梁1三片箱梁。

具体汽车吊站位详见附图。

(2)W-2#跨吊装:同0#-1#跨吊装。

最不利工况:30Ot吊车站位0#-1#跨施工平台,吊装最左侧边梁(主梁7), 边梁设计混凝土20. 5方,重51.25吨。

(3)QY130T汽车吊选型验算1)QY130K汽车起重机起升性能表表1主臂起重性能表(kg, m)2)130汽车吊起重重量计算G 总二Ql+Q2=51.25÷2=53. 25t式中:Q1—为单片小箱梁的自重,在此取QI二51. 25吨;Q2—吊车吊钩及索具的重量,Q2二2吨;双机抬吊按一台QY130T型汽车吊负荷平均分配,即单机实际承担的理论载荷为26. 63t,考虑动载系数1.2,安全吊装预制小箱梁的全重(单机承担的) =26. 63×1. 2=31. 95t o3)130t汽车吊工作半径R计算R=SQRT((Ll+L1∕2)* (L1+L1∕2)+ (L2+ L3+L0/2)* (L2+ L3+L0/2))=SQRT ((2. 95*2+2. 95/2) * (2. 95*2+2. 95/2) + (2+1. 5+7. 6/2) * (2+1. 5+7. 6/2))=10. 03m式中:Ll-相邻两片小箱梁轴心间距,Ll二2. 93m;L2—最不利工况(汽车吊停机点在围堰地面)吊装时,吊臂与小箱梁端头间的水平方向的安全距离,L2取2m;吊臂与回转机构间的间距不另计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

500吨吊车计算书

摘要:

一、吊车概述

二、500 吨吊车的参数和性能

三、500 吨吊车的应用场景

四、500 吨吊车的维护与保养

五、结论

正文:

一、吊车概述

吊车,又称起重机,是一种用于吊装、运输重物的机械设备。

吊车广泛应用于建筑、物流、矿山、港口等领域,对于提高劳动生产率和减轻人工劳动强度具有重要意义。

二、500 吨吊车的参数和性能

500 吨吊车是一种大吨位的起重设备,其起重能力为500 吨。

这种吊车通常具有以下参数和性能:

1.臂长:根据车型和品牌不同,臂长范围在30-60 米之间。

2.最大起升高度:一般可以达到100 米以上。

3.起重速度:起升速度为0.8-1.6 米/秒,下降速度为1.2-2.4 米/秒。

4.行驶速度:行驶速度为30-50 公里/小时。

5.动力:一般采用柴油发动机,功率在300-500 马力之间。

三、500 吨吊车的应用场景

1.基础设施建设:用于桥梁、高楼等建筑物的施工,以及大型设备、材料的吊装和运输。

2.港口作业:用于大型货轮的货物装卸,以及集装箱的搬运。

3.矿山开采:用于矿石、煤炭等资源的运输和装卸。

4.物流运输:用于超重型货物的长途运输和搬运。

四、500 吨吊车的维护与保养

1.定期检查:应定期对吊车进行检查,包括电气系统、液压系统、传动系统等,确保各部件正常运行。

2.润滑保养:定期对吊车的润滑点进行润滑,以减少零部件磨损。

3.更换易损件:发现吊车零部件有损坏或磨损迹象时,应及时更换,以确保吊车安全可靠。

4.电气系统检查:定期检查电气线路,确保电缆、插头等部件完好无损。

五、结论

500 吨吊车作为一种大吨位的起重设备,具有强大的起重能力和广泛的应用场景。