PLC接收DDE远程传输数据实现恒水位控制

基于PLC的恒压供水模型监控系统

基于PLC的恒压供水模型监控系统1 引言传统的供水系统采用节流阀控制水流量来满足现场的水量要求,这种方式容易造成管路压力波动过大,维护费用增高,而且十分浪费电能。

以51单片机为CPU的智能型变频调速恒压供水控制器受到了人们的广泛关注,但是,以单片机为CPU的恒压供水控制器的可靠性和抗干扰能力仍有待进一步提高。

现代自来水厂中先进仪表和设备的大量应用对其控制系统的稳定性和可靠性提出了越来越高的要求,大多数制水厂均采用集散控制系统方案来实现。

特别是随着近年来半导体技术、网络技术、软件技术等高新技术的发展,使得PLC技术和现场总线技术都得到迅速提高,向着更开放化、标准化、集成化的方向发展[2][3]。

本文采用Rockwell Automation的ControlLogix系列PLC、SLC 系列PLC、变频器及相应软件设计了一个恒压供水模型监控系统。

文中详细介绍了系统架构、设计思路及PID闭环控制,并用软件给出了最优PID整定参数。

2 系统组成及控制原理恒压供水模型监控系统组成如图1所示。

图1 系统框图所谓恒压供水,就是采用电机调速装置控制泵组调速运行,并自动调整泵组的运行台数,完成供水压力的闭环控制,在管网压力变化时达到稳定供水压力和节能的目的。

系统的控制目标是泵站总管的出水压力,系统任意设定供水压力值,与总管反馈的实际压力,进行PID调节后控制调速装置,以调节水泵机组的运行速度,从而调节系统的供水压力,即所谓的“变量恒压”概念。

恒压供水技术采用的调速装置,基本上都是变频调速器。

用变频器控制水泵向管路供水,由水压传感器反馈信号与水压设定值在变频器中构成闭环,以保水泵供水压力恒定,是目前最好的方法。

系统采用两台160SSC变频器分别控制两台电动机,以供水管的压力作为反馈信号,根据压力值进行PID调节及闭环控制(见图2),实现恒压供水。

具体过程如下:压力传感器将水的压力信号转换为4~20mA的电流信号,SLC5/05的模拟量输入模块获得这个电流信号后,将其转换为数字量交给处理器,由处理器交给PID程序处理。

基于PLC控制的恒压供水自动控制系统

基于PLC控制的恒压供水自动控制系统摘要随着变频调速技术的发展和人们对生活饮用水品质要求的不断提高,变频恒压供水系统已经取代了传统供水方式,广泛应用于工矿企业和市政供水系统。

文章介绍了PLC与变频器的供水自动化控制系统的构成,泵组切换与恒压供水控制方法和系统保护功能的实现。

并简要分析了其使用效果。

关键词:恒压供水系统;PLC控制;供水质量;可靠性引言以PLC控制为核心、变频调速技术为基础的恒压供水控制系统,已逐渐取代原有的供水方式。

PLC用于恒压供水系统中,不仅简化了系统的硬件,减少了系统在硬件上出现故障的次数,提高了硬件系统的抗干扰能力,而且,随着社会的发展和进步、通信技术的快速发展,为实现系统的远程控制奠定了基础,同时,也解决了城市高层建筑和居民小区的供水问题。

供水自动控制系统的组成1主要设备选择FK2 - 32可编程控制器是适用于各种环境,抗干扰能力强,编程方便,易于使用;扩展功能也很强。

本身具有16路开关量输入和16路输出,精度高,多量程的A/D 和D/A 模块用于反馈控制。

基本指令处理时间为0.74μs/每步,平均无故障时间达30万h,可满足一般工业控制需求。

本系统设备选型的主要要求是可靠性高,能长时间稳定运行。

所选设备应能满足恒压供水闭环控制和泵组切换控制。

根据系统的实际需要,选用FX2 - 32 作为系统的控制主机,扩展1个模拟量输入模块FX-4AD和1个模拟量输出模块FX- 2DA,能满足系统水压的PID闭环控制和开关量的切换控制要求。

变频器是MF-l10kW交流变频调速器,该变频器具有快速响应转矩调整功能、转差补偿功能及优良的保护功能。

变频器容量为150 kVA ,驱动电机功率110kW,输出额定电流228A(120%的过载能力),操作方便,直观。

压力变送器选择国产1151型号的电容式压力变送器。

该变送器具有结构简单,安装方便,准确度高及高可靠性等优点,能满足控制要求。

2水压闭环调节原理该系统的水压闭环调节原理是:在泵站的输出母管上的压力变送器将出水母管水压转换为1~5 V,直流电压信号输入PLC,经FX- 4AD将其转换为数字信号。

基于PLC的变频恒压供水系统的设计

基于PLC的变频恒压供水系统的设计一、本文概述随着工业技术的不断发展和城市化进程的加速,供水系统的稳定性和效率成为现代社会不可或缺的一部分。

传统的供水系统往往存在压力不稳定、能耗高等问题,难以满足现代社会的需求。

因此,基于PLC (可编程逻辑控制器)的变频恒压供水系统应运而生,成为解决这些问题的有效手段。

本文旨在探讨基于PLC的变频恒压供水系统的设计原理、系统构成、控制策略以及实际应用,以期为提高供水系统的稳定性和效率提供理论和技术支持。

本文将介绍基于PLC的变频恒压供水系统的基本设计原理,包括PLC 的工作原理、变频器的控制原理以及恒压供水的实现原理。

文章将详细阐述该系统的构成部分,包括硬件组成和软件设计,以便读者能够全面了解系统的整体架构。

在此基础上,本文将深入探讨系统的控制策略,包括PLC的编程实现、变频器的调速控制以及恒压供水的控制算法等,以展示系统如何实现精准的压力控制和节能运行。

本文还将通过实际案例分析,展示基于PLC的变频恒压供水系统在实际应用中的表现,包括系统的稳定性、节能效果以及运行效率等方面的评估。

文章将总结该系统的设计经验和教训,并提出改进和优化的建议,以期为推动供水系统的技术进步和可持续发展做出贡献。

本文旨在全面介绍基于PLC的变频恒压供水系统的设计原理、系统构成、控制策略以及实际应用,以期为供水系统的稳定性和效率提升提供理论和技术支持。

二、PLC与变频技术基础PLC,即可编程逻辑控制器(Programmable Logic Controller),是一种专为工业环境设计的数字运算操作电子系统。

它采用可编程的存储器,用于在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。

PLC及其有关的外围设备都应该按易于与工业控制系统形成一个整体,易于扩展其功能的原则而设计。

随着微电子技术的发展,PLC的性能得到了不断提升,其应用领域也越来越广泛。

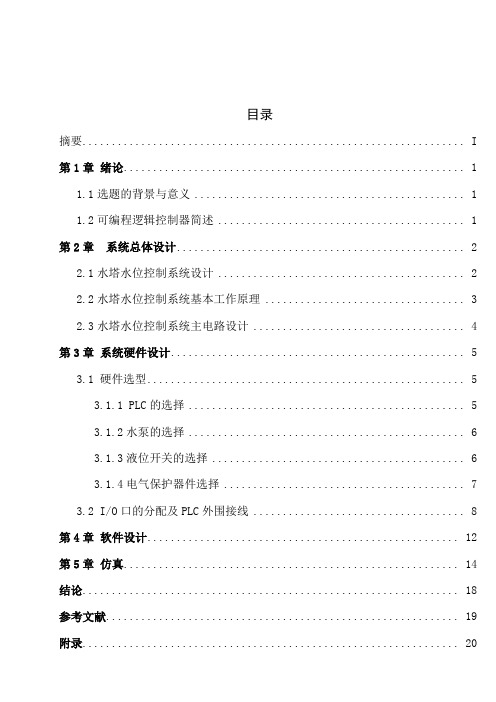

基于plc的水塔水位自动控制设计

目录摘要 (I)第1章绪论 (1)1.1选题的背景与意义 (1)1.2可编程逻辑控制器简述 (1)第2章系统总体设计 (2)2.1水塔水位控制系统设计 (2)2.2水塔水位控制系统基本工作原理 (3)2.3水塔水位控制系统主电路设计 (4)第3章系统硬件设计 (5)3.1 硬件选型 (5)3.1.1 PLC的选择 (5)3.1.2水泵的选择 (6)3.1.3液位开关的选择 (6)3.1.4电气保护器件选择 (7)3.2 I/O口的分配及PLC外围接线 (8)第4章软件设计 (12)第5章仿真 (14)结论 (18)参考文献 (19)附录 (20)摘要目前,大量的高位生活用水和工作用水逐渐增多。

因此,不少单位自建水塔储水来解决高层楼房的用水问题。

最初,大多用人工进行控制,由于人工无法每时每刻对水位进行准确的定位监测,很难准确控制水泵的起停。

要么水泵关停过早,造成水塔缺水;要么关停过晚,造成水塔溢出,浪费水资源,给用户造成不便。

利用人工控制水位会造成供水时有时无的不稳定供水情况。

后来,使用水位控制装置使供水状况有了改变,但常使用浮标或机械水位控制装置,由于机械装置的故障多,可靠性差,给维修带来很大的麻烦。

因此为更好的保证供水的稳定性和可靠性,传统的供水控制方法已难以满足现在的要求。

本文采用的是三菱FXZN型PLC可编程控制器作为水塔水位自动控制系统核心,对水塔水位自动控制系统的功能性进行了需求分析。

主要实现方法是通过传感器检测水塔的实际水位,将水位具体信息传至PLC构成的控制模块,来控制水泵电机的动作,同时显示水位具体信息,若水位低于或高于某个设定值时,就会发出危险报警的信号,最终实现对水塔水位的自动。

关键词:水位自动控制、三菱FX2N 、传感器第1章绪论1.1选题的背景与意义在社会经济飞速发展的今天,水在人们正常生活和生产中起着越来越重要的作用。

一旦断了水,轻则给人民生活带来极大的不便,重则可能造成严重的生产事故及损失。

如何在水厂恒水位过滤系统中用PLC实现PID自动化控制

如何在水厂恒水位过滤系统中用PLC实现PID自动化控制陈辉;王彤【摘要】This paper introduces how to use PLC realize PID automation control system in constant liquid level system of waterworks though a instance project. It adjusts liquid level by control the valve though PID arithmetic and deals with outside program, makes the liquid level constant at the expectation value. The adjusting time is the same as manual control, but the water quality is better. Its advantages are reaction rapidness, auto-control disengage intervenor, quick protection of fault, more safety and stabilization.%本文以一工程实例介绍了如何用PLC在水厂的滤池实现PID恒水位控制,它通过PID算法和外围的程序处理,通过控制阀门开度来调节水位,使水位基本恒定在期望值,并且阀门调节次数基本与手动调节一样,但水质却明显好很多,更重要的是对现场适应能力强,反应快,而且完全脱离人为干预进行全自动控制,对故障也有快速保护,更具安全稳定性。

【期刊名称】《自动化与信息工程》【年(卷),期】2001(022)001【总页数】3页(P7-9)【关键词】控制器增益复位项比率项死区设定值过程变量【作者】陈辉;王彤【作者单位】广东省科学院自动化工程研制中心;广东省科学院自动化工程研制中心【正文语种】中文【中图分类】TP1水厂主要包括取水、加药、滤池、送水四个分站。

PLC液位控制程序

1.控制要求控制系统可以根据生产的需要将液位分为多段来设定,并分段显示,当液位为最低限时自动启动料泵加液,液位到达设定值时发出声光报警,并停泵;操作人员可通过确认按钮解除音响报警信号,闪烁灯光转平光;系统具有手动/自动两种控制方式,并设有试验功能。

2.PLC选型目前在国内市场上有从美国、德国、日本等国引进的多种系列PLC,国内也有许多厂家组装、开发数十种PLC,故PLC系列标准不一,功能参差不齐,价格悬殊。

在此情况下,PLC的选择应着重考虑PLC的性能价格比,选择可靠性高,功能相当,负载能力合适,经济实惠的PLC。

本文介绍以四段液位控制对象为例,据对多种因素的分析比较及监控系统输入、输出点数的要求,选用日本立石(OMRON)公司C20P型PLC。

3.系统硬件配置为实现液位的手动/自动控制,需要输入口12点,输出口8点,选用C20P 20点I/O单元的PLC,输入光电隔离,输出继电器隔离,负载能力强;液位检测采用干簧管传感器,手动/自动转换、运行/试验转换和液位设定采用双位旋钮,手动启泵、停泵和确认、试验采用常开按钮;输出选用电子音响报警器和24V直流指示灯、继电器。

参见图一系统硬件配置图。

图一系统硬件配置图为节省输入口数量,节省投资,本系统运行/试验功能的转换采用了对I/O模块接线的优化,使PLC输入模块中1个输入节点起到2个输入节点的作用,完成PLC工作在两种方式下的I/O功能。

参见图二I/O模块接线的优化。

图二I/O模块接线的优化来4.系统软件设计4.1 控制程序流程图图三系统流程图4.2 编程说明①本系统为液位的双位控制系统。

液位可分四段设定和显示,在最低液位时自动启泵,当液位到达设定值时自动停泵。

②采用IL/ILC分支指令,通过0008旋钮实现手动/自动两种功能的选择,当0008旋钮闭合时,自动指示灯亮,系统执行IL/ILC分支内程序,完成自动监控;当0008旋钮打开时,手动指示灯亮,系统执行分支外程序,通过0010、0011旋钮实现手动启泵、停泵。

水塔水位PLC自动控制系统

目录1概论 ................................... 错误!未定义书签。

1.1 可编程序控制器简介................ 错误!未定义书签。

1.2 PLC的工作原理..................... 错误!未定义书签。

1.3 PLC的特点 ........................ 错误!未定义书签。

1.4 PLC的选择 ........................ 错误!未定义书签。

2 水塔水位自动控制系统方案设计........... 错误!未定义书签。

3 水塔水位自动控制系统硬件设计........... 错误!未定义书签。

3.1水塔水位控制系统设计要求........... 错误!未定义书签。

3.2 水塔水位控制系统主电路............ 错误!未定义书签。

3.3 水泵电机的选择.................... 错误!未定义书签。

3.4 水位传感器的选择.................. 错误!未定义书签。

3.5 PLC I/O接口分配................... 错误!未定义书签。

3.6 PLC控制电路原理图................ 错误!未定义书签。

4 水塔水位自动控制系统PLC软件设计....... 错误!未定义书签。

4.1 程序流程图........................ 错误!未定义书签。

4.2 梯形图程序........................ 错误!未定义书签。

4.3 指令表............................ 错误!未定义书签。

总结................................. 错误!未定义书签。

参考文献................................. 错误!未定义书签。

1概论我国的水工业科技发展较快,与国际先进水平的差距正在不断缩小,水工业科技体系已初步形成,拥有一支从事水工业基础科学研究、应用研究、产品研制和工程化产业化开发的科技队伍。

基于plc水塔水位自动控制系统设计(毕业论文)

基于plc水塔水位自动控制系统设计(毕业论文)基于PLC的水塔水位自动控制系统设计摘要:本论文设计了一种基于PLC(可编程逻辑控制器)的水塔水位自动控制系统。

该系统通过PLC对水塔水位进行实时监测和控制,实现了水塔水位的稳定控制和节约水资源的目标。

本论文详细介绍了系统的硬件组成、软件设计和系统调试,为读者提供了一种实用的水塔水位自动控制方案。

一、引言水塔是城市供水中重要的基础设施之一,它起到了调节和储存水的作用。

传统的水塔水位控制主要依靠人工操作,存在着很多问题,如操作不及时、水资源浪费等。

因此,设计一种基于PLC的水塔水位自动控制系统,可以提高水塔的运行效率和水资源利用率。

二、系统需求分析本系统需要实现以下功能:1.实时监测水塔水位;2.根据水位自动控制水泵的启停;3.实现水塔水位的自动调节;4.防止水泵过载和干运转等异常情况;5.实现远程监控和管理。

三、系统设计1.硬件组成2.本系统主要由PLC、水位传感器、水泵、电动阀门、通信模块等组成。

其中,PLC作为核心控制单元,负责数据处理和控制输出;水位传感器监测水塔水位;水泵和电动阀门负责水流的控制;通信模块实现数据传输和远程监控。

3.软件设计4.本系统的软件设计主要包括PLC程序设计和上位机监控软件设计。

PLC程序主要实现数据采集、逻辑控制和水泵启停等功能;上位机监控软件则通过组态软件实现数据的实时显示、参数设置和远程控制等功能。

5.系统调试6.在系统调试过程中,我们进行了硬件和软件的测试,验证了系统的稳定性和可靠性。

同时,我们还对系统的节能效果进行了评估,结果表明本系统可以有效地节约水资源。

7.系统功能完善与优化8.针对实际应用中出现的问题和不足,我们提出了相应的改进措施:首先,增加了水泵的故障检测功能,提高了系统的安全性;其次,优化了控制算法,提高了水塔水位的控制精度;最后,完善了上位机监控软件的功能,提高了系统的可操作性。

9.经济效益分析10.本系统的应用带来了显著的经济效益。

水塔水位控制模拟plc实验报告

水塔水位控制模拟plc实验报告一、实验目的本实验旨在通过使用PLC进行水塔水位控制模拟,提高学生对于PLC控制系统的理解和应用能力。

二、实验原理1. 水塔水位控制模拟:本实验中,通过使用PLC对水泵进行控制,以达到对于水塔内部水位的控制。

当水塔内部水位过低时,PLC会向电磁阀发送信号,打开电磁阀并启动水泵;当水塔内部水位过高时,PLC会向电磁阀发送信号,关闭电磁阀并停止水泵。

2. PLC控制系统:PLC是一种可编程逻辑控制器,其主要功能是对于各种工业自动化设备进行逻辑运算和数据处理。

PLC由输入输出模块、中央处理器、存储器等组成,并且可以通过编程来实现对于各种设备的控制。

三、实验器材1. PLC:S7-200;2. 电磁阀:24V DC;3. 水泵:220V AC;4. 传感器:浮球开关;5. 电源:220V AC。

四、实验步骤1. 连接电路:将浮球开关连接至输入模块中,并将电磁阀和水泵连接至输出模块中。

2. 编写PLC程序:根据实验要求,编写PLC程序,实现对于水塔内部水位的控制。

具体程序如下:(1) 定义输入输出口:I0.0:浮球开关;Q0.0:电磁阀;Q0.1:水泵。

(2) 编写主程序:当浮球开关状态为1时,即水塔内部水位过低时,PLC向电磁阀发送信号打开,并启动水泵;当浮球开关状态为0时,即水塔内部水位过高时,PLC向电磁阀发送信号关闭,并停止水泵。

3. 上传程序至PLC:使用STEP 7-Micro/WIN软件将编写好的程序上传至PLC中。

4. 进行实验验证:对于实验进行验证,在不同的水位情况下观察电磁阀和水泵的运行情况,并记录数据进行分析。

五、实验结果通过本次实验,成功地使用PLC对于水塔内部的水位进行了控制,并且在不同的情况下进行了验证。

通过观察数据可以得出结论,在不同的情况下,PLC都能够准确地控制电磁阀和水泵的运行,并且达到了预期的效果。

六、实验总结通过本次实验,我们对于PLC控制系统的原理和应用有了更深入的了解,同时也提高了我们的实践能力。

基于PLC的液位控制

摘要本次课程设计的课题是基于PLC的水箱液位控制系统的设计。

涉及到的主要内容包括:水箱的特性确定与实验曲线分析,S7-300可编程控制器的硬件掌握,PID参数的整定及各个参数的控制性能的比较,应用PID控制算法所得到的实验曲线分析,整个系统各个部分的介绍和应用PLC语句编程来控制水箱水位。

关键词:S7-300西门子PLC、控制对象特性、PID控制算法、压力变送器、电动调节阀、变频器,PID指令。

目录摘要 (I)第1章引言 (1)1.1 实验目的 (1)1.2 实验原理 (1)1.3 设计方案的确定 (2)第2章系统硬件介绍 (2)2.1 西门子PLC控制系统简介 (2)2.3模拟量输入模块 (3)2.4模拟量输出模块 (3)2.5 电源模块 (4)第三章系统硬件控制设计 (5)3.1 系统设计 (5)3.2 硬件设计 (6)3.2.1 检测单元 (6)3.2.2 执行单元 (7)第四章软件设计 (8)4.1 FC105 介绍: (8)4.2 FC 106 介绍: (8)4.3 FB41 介绍 (9)4.4 软件控制流程图: (10)第五章程序实现 (10)5.1 step 7 软件编程: (10)5.2程序调试与结果 (15)5.3 过程中出现的问题与解决办法 (15)第6章实验心得与体会 (19)附录:程序清单 (20)参考文献 (24)第1章引言1.1 实验目的1熟悉可编程序控制器的工作原理、主要参数、硬件结构、模块特性、安装配置及指令系统、程序设计、调试方法。

2、熟悉S7-300模拟量模块的工作原理,掌握硬件安装接线的方法及软件的设置及编程。

3、掌握模拟量模/数、数/模转换的原理,输入输出编程方法及STEP7开发环境的使用。

4 掌握过程控制的中pid的调节方法,实现液位的自由控制。

1.2 实验原理本次实验采用PLC 控制,将液位控制在设定高度,根据上水箱液位信号输出给PLC ,PLC根据P I D 参数进行PID 运算,输出信号给变频器,然后由变频器控制水泵供水系统的进水流量,从而达到控制液位的恒定的目的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

114 PLC接收DDE远程传输数据实现恒水位控制

PLC接收DDE远程传输数据实现恒水位控制

李春湖 (中国石化集团资产经营管理公司扬子石化分公司水厂,江苏南京21oo48)

摘 要

网络和PLC技术的发展,网络通讯与PLC结合,从而实现远程数据传输与控制。水厂供水装置通过DDE远程数据传

输,实现了取水泵房自动控制、数据监测、变频器调速和供水装置清水池恒水位控制。提高生产的效率,降低能耗,对确保

水厂装置稳定运行起到了重要作用。

关键词:DDE,PLC,变频调速,恒水位控制

Abstract

With the network and PLC development,the integrating of the network commucating and PLC.the remoting data trans—

mitting and controlling have been realized The remoting data of the the supply water unit in the water plant are tra0smit—

ted by DDE,the pump automatic controlling,data detecting,the adjusting speed by frequency conversion and the pure

constant water level controlling of the supply water unit are realized.It can improve the production efficiency and lower the

energy consuming and it is critical for the the supply unit can be worked stably

Keywords:DDE,PLC,adjusting speed by frequency conversion,constant water level controlling

水厂泵房现有5台恒速泵、1台频调速泵,该泵房负责向水

厂供水装置源水,供水装置再把源水处理后进入清水池,清水池

水通过供水装置二级泵房向化工装置供水。然而,取水泵房恒速 泵和变频调速泵控制泵运行,是为了实现供水清水池恒水位供 水,保证装置安全稳定、节能、降耗至关重要。我们确定通过供水 清水池液位来控制变频泵转速。由于取水和供水相隔有3km以 上,将清水池液位4~20mA电流信号输出来控制变频器的输出 转速是无法做到,但我们通过厂内部网络,使用DDE(动态数据 交换)功能实现数据传输。 1 变频恒水位控制结构 图1 变频恒水位控制结构 1 1执行机构 执行机构是由一组水泵组成,它们用于将长江水取到供水 装置。这些水泵包括: 1)调速泵:是由变频调速器控制、可以根据用水量的变化改 变水泵的转速,以维持水厂清水池液位恒定。 2)恒速泵:不具备调速功能的水泵电机,在工频状态下以一 定的速度恒定运行,水量增大而调速泵的最大供水能力又不满 足时,启动此泵对供水量进行定量的补充。 1-2接收DDE传输来液位信号 在系统控制过程中,需要接收来自远传供水清水池950#液 位LT_502液位数字量信号输入给取水PLC,再通过PLC将数 字量转换成4-20mA模拟量来控制变频泵转速,液位信号反 映清水池水源是否充足。液位低于2.8M时,泵转速增加,加大 取水量,液位高于2.8M时,降低转速,减少取水量。 1.3 PLC主要功能应用 1)PLC对工艺电气设备的各种生产数据,如电流、源水浊 度、压力、流量、源水TOC、pH等,完成实时采集和记录,实时传 输给监控计算机。 2)PLC通过输入和输出信号,按照设计好的程序自动完成

各种设备的开启或关闭控制。

3)PLC根据设备运行实况,分析和综合判断出各种电气设

备是否会发生故障,并能进行预报警、故障报警及故障保护。

4)PLC接收DDE传输的数字量信号,转换成4-20mA的

模拟量信号,现实恒清水池水位控制。

1.4 PLC控制软件及监控软件

使用Concept编程系统软件是符合tEC61 13—3斟际编程

语言标准的一种编程系统软件。它包括功能块图、梯形图和顺序

功能表图的图形编程语言和指令表、结构化文本的文本编程语

言。此外,也提供Modsoft的梯形编程语言。

监控软件使用是iFIX软件设计人机界面,使得操作人员在

控制室便可以观察和控制现场设备的运行。iFIX软件是 一种自

动化软件,自动化软件为操作人员和贯穿整个管理的应用软件

提供实时的数据。实时数据的处理是如何更加有效的利用资源、

人力,最终提高自动化程度的关键。iFix最基本的两个功能就是

数据采集和数据管理。

图2工艺设备及仪表

《工业控制计算机}2011年第24卷第7期 115

,

2工艺设备及仪表

取水有6台水泵,(其中一台变频泵,5台恒速泵),18台阀

门的控制,3台流量计、6台压力变速器、6台泵电流、1台TOC、

1台浊度仪、1台pH等模拟量显示。

3自动化控制实现

供水清水池950液位LT_502,通过DDE传输,监控软件配

置,及如何将液位信号在iFIX转换成4-20MA电流通过PLC

AO模块输出控制变频泵转速。

1)需要将iFIX软件自带的DMDDE.exe添加到工程启动项

里,才能利用DDE采集iFIX工程中的数据。打开iFix系统配置

(SCU—FIX)中的任务配置。

2)清水池液位L_502将通过DDE从供水工控机传输到取

水工控机iFIX数据库的数据连接配置。

图3数据连接配置

在iFIX数据库中建立变量名为LT502,I/O设备为DDE,I/

O地址为UDPIVIEW!LT_502从而实现了远程液位数据成功写

入取水本地iFIX数据库。

3)控制软件编程。PLC控制6台水泵(正常状况下开一台

工频泵和一台变频泵),自动控制方式下实现清水池恒水位控

制,程序设计如下:在开其中任何一台泵时候,首先启动泵,延迟

5s打开阀门。在一个检测周期内,当清水池水位低于2.6m,增

加变频泵转速,加大变频泵取水量,根据清水池水位与清水池设

定水位之差计算;同理,当清水池水位高于3.0m。

降低变频泵转速,减少变频泵取水量;当清水池水位在清水

池设定水位 ̄20cm之间,变频保持稳定转速达到保持恒水位。

自动控制方式下实现取水泵清水池水位控制。图4PID调节控制

功能图根据清水池LT_502液位,使用PID输出电流来控制变

频泵转速,图5为泵的控制图。

4结束语

通过DDE传输PLC接收远程数据实现恒水位控制,实现

{ {

(上接第65页)

的一个基本步骤。它提供了这样一个基值,通过它并结合特定的

传播算法,可以获得用户兴趣群集模型各个结点兴趣度的值,这

将是下一步要研究的工作的内容。

,

参考文献

[1]徐科,黄国景,崔志明.元搜索引擎中基于用户兴趣的个性化调度模

型[J].清华大学学报(自然科学版),2005,45(S1):1915—1919

[2]孟星,丁振国.个性化元搜索引擎模型研究[J].计算机工程与应用,

2008,44(36)

[3]李树青,韩忠愿.个性化搜索引擎原理与技术[M].北京:科学出版社,

图4 PID调节控制功能图

。Y

:

I20KM

,

—

, 。

;;

41e(16) F日l—4_17(17)

。 ̄t

20T I ::::{。 一.。 :。 ,—..—J— : 。‘。 i。。 :—L :}=_伽u

图5泵控制功能图

容易,通过多年运行运行,系统运行稳定,采集数据准确可靠,程

序编写简便,系统投运后自动化智能化程度高,提高生产的效

率,节能降耗,确保装置稳定运行。

参考文献

[1]何衍庆,等.可编程控制器编程语言及应用[M].北京:电子工业出版

社,2006

[2]王晓平.PLC可编程控制器开发实例[M].北京:人民邮电出版社,

2003

[3]Intellution公司.FIX Dynamics HMl/SCADA用户手册[K]

[4]Intellution公司.FIX Dynamics用户手册[K]

[收稿日期:2011.3.30]

s每 :

2008 ・

[4]Cambridge"Advanced Learner s Dictionary. 3 edn Cam—

bridge University Press(2008)

[5]邓迎,彭爱东,许兰馨,等.搜索引擎用户检索行为调查[J].农业图书

情报学刊,2007,19(11)

[6]中国互联网络信息中心.2009年中国互联网网络发展状况统计报告

fR],2009

[7]CNNIC(China Internet Network Information Center).The 25st

repo ̄in development of Internet in China[R].http://www.on—

nic,net.cn/up10ad Ies/pdf/2010/1/15/101600.pdf.2010

[收稿日期:2011_2l22]