氨法浸出氧化锌烟尘制取活性氧化锌研究

氨法处理高炉瓦斯灰制取等级氧化锌研究

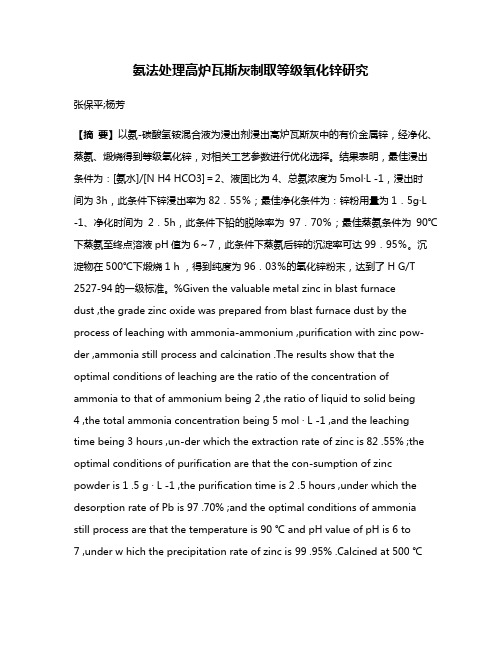

氨法处理高炉瓦斯灰制取等级氧化锌研究张保平;杨芳【摘要】以氨-碳酸氢铵混合液为浸出剂浸出高炉瓦斯灰中的有价金属锌,经净化、蒸氨、煅烧得到等级氧化锌,对相关工艺参数进行优化选择。

结果表明,最佳浸出条件为:[氨水]/[N H4 HCO3]=2、液固比为4、总氨浓度为5mol·L -1,浸出时间为3h,此条件下锌浸出率为82.55%;最佳净化条件为:锌粉用量为1.5g·L -1、净化时间为2.5h,此条件下铅的脱除率为97.70%;最佳蒸氨条件为90℃下蒸氨至终点溶液pH值为6~7,此条件下蒸氨后锌的沉淀率可达99.95%。

沉淀物在500℃下煅烧1 h ,得到纯度为96.03%的氧化锌粉末,达到了H G/T 2527-94的一级标准。

%Given the valuable metal zinc in blast furnacedust ,the grade zinc oxide was prepared from blast furnace dust by the process of leaching with ammonia-ammonium ,purification with zinc pow-der ,ammonia still process and calcination .The results show that the optimal conditions of leaching are the ratio of the concentration of ammonia to that of ammonium being 2 ,the ratio of liquid to solid being4 ,the total ammonia concentration being5 mol · L -1 ,and the leaching time being 3 hours ,un-der which the extraction rate of zinc is 82 .55% ;the optimal conditions of purification are that the con-sumption of zinc powder is 1 .5 g · L -1 ,the purification time is 2 .5 hours ,under which the desorption rate of Pb is 97 .70% ;and the optimal conditions of ammonia still process are that the temperature is 90 ℃ and pH value of pH is6 to7 ,under w hich the precipitation rate of zinc is 99 .95% .Calcined at 500 ℃for 1 hour ,the content of zinc oxide powder is 96 .03% ,which complies with the primary standard of HG/T2527-94 .【期刊名称】《武汉科技大学学报(自然科学版)》【年(卷),期】2014(000)002【总页数】5页(P125-129)【关键词】高炉瓦斯灰;氨-碳酸氢铵浸出;等级氧化锌【作者】张保平;杨芳【作者单位】武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081;武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081【正文语种】中文【中图分类】TF805.2高炉瓦斯灰是炼铁过程中由高炉煤气携带出的炉尘,它由高炉炉料粉末和在高温区剧烈反应而产生的微粒组成,是钢铁企业主要固体排放物之一[1]。

氧化锌矿氨性强化浸出新方法的研究

氧化锌矿氨性强化浸出新方法的研究随着锌精矿逐步消耗殆尽,人们越来越重视对低品位氧化锌矿的开发和利用。

采用传统的酸浸法处理氧化锌矿需消耗大量的酸、固液分离难、选择性差等问题。

采用氨浸法具有较高的选择性,工艺流程短,净化工序简单,但采用氨浸法处理氧化锌矿所用的浸出剂浓度较高,铵盐易析出结疤和氨水浓度较大,所以提高浸出率、降低氨性浸出剂浓度是氨法浸出必须解决的问题。

本文是以粒度-100目的云南兰坪低品位高硅氧化锌矿和高品位异极矿为矿样,以NH<sub>3</sub>-NH<sub>4</sub>Cl-H<sub>2</sub>O为浸出剂,分别采用常规浸出和超声强化浸出,考察了锌浸出过程中液固比、浸出剂浓度及组成、温度和时间等因素对锌浸出率的影响及超声波辐射对锌浸出过程的强化作用规律。

实验结果表明:常规浸出时,低品位氧化锌矿最佳浸出条件是总氨浓度为7.5 mol/L,[NH<sub>4</sub>Cl]/[NH<sub>3</sub>·H<sub>2</sub>O]=2,液固比5,浸出时间3 h,温度30℃,此时最大浸出率为69.4%;而异极矿最佳浸出条件是总氨浓度为7.5mol/L,[NH<sub>4</sub>Cl]/[NH<sub>3</sub>·H<sub>2</sub>O]=1.5,液固比8,浸出时间5 h,温度30℃,最大浸出率为75.78%。

超声波强化氧化锌矿和异极矿浸出时,具有以下规律:(1)当反应温度较低,超声波在短时间内可以显著提高氧化锌矿和异极矿中锌浸出速率;(2)当浸出剂浓度较低时,超声波对氧化锌矿中锌浸出效果显著,而浸出剂浓度较高时,超声波对异极矿的强化效果显著;(3)超声强化氨浸氧化锌矿对锌具有较高的选择性;(4)超声波辐射改变浸出过程的动力学行为而对热力学行为没有显著影响。

氨法处理氧化锌矿制取电锌

氨法处理氧化锌矿制取电锌

张保平;唐谟堂;杨声海

【期刊名称】《中南大学学报(自然科学版)》

【年(卷),期】2003(034)006

【摘要】研究了用氯化铵法直接从氧化锌矿提取电锌的新工艺.该工艺采用氯化铵-氨水溶液作浸出剂,氧化锌矿中的锌以锌氨配合物形式进入浸出液,在浸出锌的同时将杂质砷、锑、铁等除去.研究结果表明:氨溶锌浸出率≥93%;浸液中的As和Sb的质量浓度都低于0.25 mg/L,Fe的质量浓度低于0.15 mg/L,其他杂质质量浓度低;浸出液经锌粉1次净化除杂后进行电积制取电锌.电锌中Zn的质量分数达

99.999%,杂质含量极低,其中Fe的质量分数仅为0.000 05%;电流效率高达

96.35%,直流电耗为2 502 kW·h;电解废液经补氨后返回浸取.

【总页数】5页(P619-623)

【作者】张保平;唐谟堂;杨声海

【作者单位】中南大学,冶金科学与工程学院,湖南,长沙,410083;中南大学,冶金科学与工程学院,湖南,长沙,410083;中南大学,冶金科学与工程学院,湖南,长沙,410083【正文语种】中文

【中图分类】TF111.3

【相关文献】

1.氧化锌矿制取活性氧化锌工艺研究 [J], 李婕;吴海国

2.从氧化锌矿直接制取纳米氧化锌粉研究 [J], 郭兴忠;张丙怀;阳海彬;杨辉

3.氨法处理高炉瓦斯灰制取等级氧化锌研究 [J], 张保平;杨芳

4.NH_3-NH_4Cl-H_2O体系浸出低品位氧化锌矿制取电锌 [J], 王瑞祥;唐谟堂;刘维;杨声海;张文海

5.难处理复杂氧化锌矿和氧化锌矿浸出渣提锌新技术通过鉴定 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

氨法浸出氧化锌烟尘制取活性氧化锌

氨法浸出氧化锌烟尘制取活性氧化锌孙强强;王书民【摘要】为实现冶锌废渣中锌资源的再利用,以商洛炼锌厂冶锌过程中产生的氧化锌烟尘为原料,采用氨法浸出-微波蒸氨-火法焙解工艺制得粒度分布均匀的球状活性氧化锌.对锌的浸出工艺及氧化锌前驱体的热解工艺进行研究,并利用TG/DTA、XRD、SEM等测试手段对产品进行结构及物相表征.研究表明,氨法浸出过程中总氨浓度为8 mol/L、pH为10.0、液固比为4:1、浸出温度为40℃时,锌的浸出率最高可达92.05%.浸出液经两段净化除杂后,80℃下蒸氨25 min时,制得前驱体碱式碳酸锌.在400℃焙解120 min制得平均粒径约为3μm,六方晶系的球状活性氧化锌.此法对设备要求不高,生产成本低,工艺流程短,具有较强的实用性.%For the purpose of reuse of zinc resources from zinc residues, spherical activated zinc oxide with uniform size distribution was synthesized from zinc oxide dust via ammonia leaching, ammonia distillation with microwave, and calcination, which was brought from zinc smelting process by Shangluo Smelter. Then, the process of zinc leaching and pyrolysis of precursor was studied, and the product was characterized by TG/DTA, XRD and SEM. The results indicated that with the total ammonia concentration of 8 mol/L, the pH value of 10.0, the liquid-solid ratio of 4:1, the leaching temperature of 40 ℃, the leaching efficiency could reach the maximum value of 92. 05%. Basic zinc carbonate, the precursor of activated zinc oxide, was precipitated from the leaching solution by two-stage purification and ammonia distillation by microwave for 25 min at the constant temperature of 80 ℃. Then, spherical activated zinc oxide, a kind of hexago nal sheetcrystal with average diameter of 3 μm , was formed under calcination temperature of 400 ℃ for 120 min. Because of the advantages of short flow, 1ow cost and low equipment requirement, the method was of great valuable, which provided a new approach for the reuse of secondary zinc resources.【期刊名称】《材料科学与工艺》【年(卷),期】2017(025)005【总页数】7页(P68-74)【关键词】氧化锌烟尘;氨法浸出;微波蒸氨;活性氧化锌【作者】孙强强;王书民【作者单位】陕西省尾矿资源综合利用重点实验室(商洛学院) ,陕西商洛726000;陕西省尾矿资源综合利用重点实验室(商洛学院) ,陕西商洛726000【正文语种】中文【中图分类】TQ031.2近年来,世界范围内镀锌及锌合金用量日益增大,而锌矿的储量却逐年下降.同时,锌尾矿及固体含锌废渣在环境中堆存量却呈几何级数增加,不仅危及周边环境,更造成了大量锌资源的浪费[1-2].因此,湿法炼锌矿渣的资源化利用和无害化处理成为当前的研究主题.含锌固体废料做为锌源在锌市场的应用愈发受到人们的重视,工业废渣氧化锌烟尘[3]因含有大量的锌、镉、铅等有价元素,其作为二次锌资源的再利用也成为研究的热点[4-9].诸荣孙[10]等将转炉产生的含锌烟尘作为原料,以硫酸浸出工艺回收锌,锌的浸出率超过了96%,并得到了高纯的硫酸锌浸出液.吕传涛[11]等以含锌废催化剂为原料,采用盐酸浸出工艺回收锌,碎的浸出率可以达到93%.胡慧萍[12]等釆用氛氧化钠溶液浸出含锌废催化剂,锌的浸出率可达90%,浸出液经净化后加入硫化钠溶液沉降,最终制得硫化锌产品.酸法浸出时,铅、镉、铜等元素都会进入到浸出液中,造成后续净化负担重,工艺流程复杂;用盐酸时,会产生大量含氯废水,污染环境.强碱浸出时,腐蚀性强,对设备要求较高,形成的氢氧化锌前驱体分解温度较高,产品易团聚.微波辐射[13]作为一种新型热解技术,热效率高,热损失小,加热均匀,微波场中温度梯度极小,解决了传统方法加热无法解决的“冷中心”问题,应用于热处理时,加热速率显著加快,大大缩短热解时间,降低了能耗,本身也不产生任何污染,有利于环境保护.因此,本文以商洛炼锌厂火法炼锌过程中产生的氧化锌烟尘为原料,通过氨法浸出-微波蒸氨-火法焙解的工艺制备活性氧化锌[14-15],在有限范围内可缓解冶锌废渣对环境的压力,更为锌资源的二次利用提供了新途径[16-17].试剂:氧化锌烟尘(商洛炼锌厂),过硫酸铵(南京盛庆和化工有限公司),氨水(上海埃彼化学试剂有限公司),碳酸氢铵(西安化学试剂厂),冰醋酸(南京盛庆和化工有限公司),锌粉(西安化学试剂厂),盐酸(南京盛庆和化工有限公司),无水乙醇(天津市天力化学试剂有限公司),所有试剂均为分析纯,蒸馏水为实验室自制二次蒸馏水.仪器:XH-8000型多用途微波化学合成仪(北京祥鹄科技发展有限公司),DF-101S集热式恒温加热磁力搅拌器(巩义市予华仪器有限责任公司),AA7002A火焰原子吸收光谱仪(北京东西电子有限责任公司),ICP-OES电感耦合等离子体发射光谱仪(美国安捷伦科技有限公司),X′Pert Powder PRO型X射线衍射仪(荷兰帕纳科公司),STA 449 F3同步热分析仪(DSC/DTA-TG)(德国耐驰公司),JSM-6510LV扫描电子显微镜(日本电子公司(JEOL)),DHG-9070A型电热恒温鼓风干燥箱(上海齐欣科技有限公司),FA1004电子天平(北京赛多利斯仪器有限公司)等.本文采用氨-碳酸氢铵法浸出氧化锌烟尘中的锌,其工艺流程如图1所示.1)浸出过程称取氧化锌烟尘3 g置于100 mL圆底烧瓶中,分别加入40 mL蒸馏水、12 mL 氨-碳酸氢氨溶液(总氨浓度为8 mol/L),在40℃、pH值为10.0、液固比4∶1、搅拌速度为400 r/min条件下反应1.5 h,减压抽滤,以蒸馏水洗涤滤饼3次,将滤液转入100 mL容量瓶定容.取锌氨浸出液20 mL,以原子吸收分光光度法测定锌离子的浓度并计算锌的浸出率.2)净化除杂净化除杂分两步进行:一次净化与浸出过程相结合,在浸出开始30 min后加入过硫酸铵除去铁、砷等;过滤后开始二次净化除杂,取80 mL氨浸液,缓慢加入足量的锌粉,在40℃条件下,以200 r/min搅拌1 h,减压抽滤,除去 Cd、Pb、Cu等,得到净化液.采用ICP-OES电感耦合等离子体发射光谱仪测定净化液中的Fe2+、Cu2+、Pb2+、Cd2+等杂质的含量,分析净化效果.蒸氨、焙解过程工艺流程图如图2所示.1)蒸氨过程量取40 mL上述净化后的锌氨溶液于三口烧瓶中,在80℃恒温下用微波蒸氨.蒸氨完毕,陈化10 min,过滤,加入无水乙醇多次洗涤滤饼,得到前驱体样品.在100℃恒温干燥箱烘干,得到前驱体粉末,准确称取质量,计算前躯体的产率. 2)焙解过程将盛有前驱体样品的瓷坩埚置于电阻炉中,在400℃下焙解60 min.焙解完毕,取出产物,盖上坩埚盖,于干燥器中冷却至室温,准确称量,计算产品产率.将制得的活性氧化锌样品密封于塑料容器中,留待后续分析表征.采用火焰原子吸收法对浸出液中锌的含量进行测定,浸出率计算公式为式中:x为锌在氨-碳酸氢铵溶液中的浸出率,%;c为浸出液中锌离子的浓度,mol/L;V为浸出液体积,L;ω为浸出前渣中锌的含量,%;m为浸出前加入的渣总量,g.按照国家标准(GB/T 19589-2004),采用EDTA络合滴定法(二甲酚橙为指示剂)对制备的活性氧化锌进行含量滴定.1)TG-DTA分析采用德国耐驰公司出产的STA449F3同步热分析仪对前驱体样品进行热失重分析,测试条件:升温速率为10℃/min,气氛条件为N2气氛,样品重量0.816 g.2)XRD分析采用荷兰帕纳科公司的X′Pert Powder PRO型X射线衍射仪对氧化锌粉体的物相及结晶性能进行表征.测试条件:CuKα靶,扫描管电流50 mA,管电压40 kV,扫描速度0.02°/s,测定范围8°~75°.3)SEM分析采用日本电子株式会社(JEOL)的 JSM- 6510LV型扫描电子显微镜检测氧化锌粉体的形貌特征.测定条件:加速电压20 kV,物距11 mm,束斑40 mm,喷铂金40 s.依据单因素变量法,控制氧化锌烟尘的用量3.0 g,总氨浓度8 mol/L、液固比为4∶1,在恒温水浴中以 400 r/min搅拌 90 min,研究浸出液pH(9.0~12.0)和浸出温度(30~70℃)对氧化锌烟尘中锌浸出率的影响,测定结果如图3所示.由图3(a)可知,锌离子浸出率随pH值的增大呈现先增大后减小的趋势.当浸出pH值小于10.0时,锌浸出率随着pH值的增大而增大,当浸出pH值大于10.0时,锌浸出率逐渐降低.当浸出液初始pH值为10.0时,锌浸出率达最大值90.32%.这是因为浸出液的pH值较低时不利于锌氨络合物的形成,难以溶出;pH值过高又会生成氢氧化锌沉淀,溶出的锌难以完全转化为锌氨溶液.因此,本实验将浸出液初始pH值控制在10.0.由图3(b)可知,锌离子浸出率随温度的增大呈现先增大后减小的趋势.浸出温度从30℃升高到40℃时,随着浸出温度的升高,锌浸出率增大;浸出温度从40℃升高到70℃时,随浸出温度的升高,锌浸出率减小.这是由于初期温度升高有利于锌氨络合反应的进行,浸出率呈增大趋势;随着浸出温度的升高,浸出锌离子的水解反应速率增大,使溶液中与氨配合的锌离子的浓度又呈下降趋势.因此,本实验选择浸出温度为40℃,此时锌的浸出率最高可达92.35%.控制氧化锌烟尘的用量3.0 g,浸出液pH为10.0,在40℃恒温水浴中以 400r/min搅拌90 min,分别考察总氨浓度(6、7、8、9、10 mol/L)和液固比(3∶1、4∶1、5∶1、6∶1、7∶1)对氧化锌烟尘中锌离子浸出率的影响,测定结果如图4所示.由图4(a)可知,总氨浓度在8 mol/L时浸出率为92.08%;小于8 mol/L时,随着总氨浓度的增加,浸出率增大;总氨浓度过大时,反而增强氨与杂质金属离子的络合,不利于锌氨主络合反应的进行.综合考虑,本实验采用总氨浓度为8mol/L较为适宜.由图4(b)可知,随液固比增加,锌浸出率变化较小.当液固比为4∶1时,锌浸出率为91.72%.锌的溶出过程中,增加液固比会使浸出液中锌离子浓度相对减小,锌离子的浓度较低时将直接影响锌氨的络合,会造成氨的大量挥发,不利于氨的循环利用.因此,液固比为4∶1较为适宜.浸出液首先用理论量1.2倍的过硫酸铵除Fe、As,后加入理论量2.8倍的锌粉置换除去Cd、Pb、Cu等杂质.除杂前后的各离子含量如表1所示.以氧化锌烟尘为原料,氨水与碳酸氢铵混合溶液作浸出剂,按照单因素分析的最佳工艺条件(总氨浓度为 8 mol/L、液固比4∶1、浸出温度40℃、浸出pH值为10.0)进行浸出,平行3组实验,结果如表2所示.由表1数据可知,净化后的浸出液中杂质离子质量浓度均小于0.1 mg/L,说明得到的锌氨溶液较为纯净.由表2可知,较佳条件组合试验的实验结果与单因素实验结果大致相同,氧化锌烟尘中锌的浸出率平均值为92.05%,达到预期效果.量取40 mL净化后的锌氨溶液于微波蒸氨特定容器中,在微波恒温80℃分别蒸氨10、15、20、25、30 min,陈化10 min条件下,考察蒸氨时间对前驱体产率的影响,结果见图5.由图5可知,随着蒸氨时间的延长,锌氨络离子不断分解生成碱式碳酸锌,碱式碳酸锌的产率随蒸氨时间的延长而提高.当蒸氨时间超过25 min后,锌氨络离子的分解速度减小,碱式碳酸锌产率的增加也随之变缓.当蒸氨时间由25 min增至30 min,碱式碳酸锌的产率基本没有变化.因此,当蒸氨时间超过25 min后,除耗电量明显增大外,碱式碳酸锌的产量增加并不明显.因此,选择蒸氨25 min为宜.为了研究氧化锌前驱体的热解工艺,本实验采用同步热分析仪对前驱体样品进行热失重分析,测定结果如图6所示.由图6的DTA曲线可以发现,前驱体的热分解过程是吸热过程,在110℃出现一个强烈的吸热峰,对应结晶水的挥发过程;在200~270℃内出现一个吸热带,在260℃出现一个强吸热峰,对应前驱体分解生成ZnO的过程.由TG曲线可知,90~110℃有一定的质量损失,为样品表面的吸附水、结晶水及乙醇的脱附过程,在110℃处有一强的吸热峰对应脱附结晶水及乙醇的汽化挥发过程;160℃时前驱体开始分解,260℃有一吸热峰,对应碱式碳酸锌分解生成ZnO的吸热峰,大约至380℃时前驱体完全分解,在此热分解区间内,失重率为25.26%,与碱式碳酸锌理论失重率25.87%十分接近.达到400℃后,前驱体失重率基本不变,说明前驱体碱式碳酸锌已基本分解完全.因此,火法焙解前驱体碱式碳酸锌时焙解温度选择400℃为宜.碱式碳酸锌的焙解温度与时间将会影响产品的质量与活性[18].焙解的温度过高,时间过长,易使产品烧结,影响产品的活性;温度太低,时间过短,又不能使其完全分解,因此,应控制合理的焙解温度与时间.在400℃条件下,利用XRD研究了焙解时间(60、90、120 min)氧化锌结晶性能的影响,结果如图7所示.图7分别为焙解60、90、120 min时所得样品的XRD谱图,与纯氧化锌标准物相卡片(01-079-2205)的XRD谱中特征衍射峰完全相符.对照可知,制得的氧化锌晶型属六方晶系,谱图中几乎不存在杂质峰,说明纯度较高.氧化锌特征衍射峰明显,随着焙解时间的延长,峰型变尖,强度增强,说明氧化锌晶型趋于完整.因此,热解工艺中前驱体碱式碳酸锌的焙解时间以120 min为宜.为了观察氧化锌样品的微观形貌,对其进行SEM测定,所得不同放大倍数的SEM 形貌见图8.由图8(a)、(b)可知,制得的活性氧化锌颗粒呈近球形,分散性较好,只有少部分发生了团聚,粒度分布较均匀,平均粒径为3 μm.按照GB/T 19589—2004,采用EDTA络合滴定法(二甲酚橙为指示剂)对氧化锌样品进行纯度分析,采用原子吸收分光光度法对氧化锌中存在的杂质离子进行测定,并将其化学成分与化工行业质量标准(HG/T2572-9)进行对比,结果如表3所示.由表3可知,本文制得的氧化锌符合化工行业活性氧化锌的质量标准.本文采用氨浸法对商洛炼锌厂冶锌过程中产生的氧化锌烟尘进行处理,经过蒸氨、焙解制得了纯度较高的活性氧化锌.1)总氨浓度控制在8 mol/L、液固比为4∶1、浸出温度是40℃、浸出pH值约10.0时,氧化锌烟尘中锌的浸出率可达92.05%.2)两段净化除杂后,浸出液中 Cd、Pb、As、Fe、Cu、Mg各杂质离子质量浓度均小于0.1 mg/L,说明净化效果较好,为氧化锌的制备提供了干净的锌源.3)锌氨净化液经微波蒸氨25 min,在400℃焙解120 min,即可制得目标产物氧化锌.4)通过氨法浸出-微波蒸氨-热解处理后,制得纯度为96.52%、平均粒径为3μm、六方晶系结构的球形活性氧化锌,可广泛应用于橡胶工业,实现含锌废料的高附加值转化.【相关文献】[1]罗文波,王吉坤,张忠益,等.次氧化锌粉回收锌铟的试验研究[J].矿冶,2016,25(3):54-57.DOI:10.3969/j.issn.1005-7854.2016.03.00.LUO W B,WANG J K,ZHANG Z Y,et al.Experimental study on recovering zinc and indium from second⁃rate zinc oxide powder [J].Mining &Metallurgy,2016,25(3):54-57.DOI:10.3969/j.issn.1005-7854.2016.03.00.[2]袁文辉,杨卜,李强.含锌烟灰回收利用研究进展[J].湿法冶金,2016,35(4):271-274.DOI:10.13355/ki.sfyj.2016.04.001.YUAN Wenhui,YANG bo,LI Qiang.Research progress on recycling of zinc metallurgical furnace dust[J].Hydrometallurgy of China,2016,35(4):271-274.DOI:10.13355/ki.sfyj.2016.04.001.[4]森维,孙红燕,李正永,等.氧化锌烟尘中氟氯脱除方法的研究进展[J].云南冶金,2013(6):42-45.DOI:10.3969/j.issn.1006-0308.2013.06.010.SEN Wei,SUN Hongyan,LI Zhengyong,et al.Research progress on the removal methods for chloride and fluoride in zinc oxide dust[J].YunNan Metallurgy,2013(6):42-45.DOI:10.3969/j.issn.1006-0308.2013.06.010.[5]佘雪峰,薛庆国,王静松,等.钢铁厂含锌粉尘综合利用及相关处理工艺比较[J].炼铁,2010,29(4):56-62.DOI:10.3969/j.issn.1001-1471.2010.04.016.SHE Xuefeng,XUE Qingguo,WANG Jingsong,et prehensive utilization of zinc⁃bearing dust and comparison of treatment processes[J].Iron Making,2010,29(4):56-62.DOI:10.3969/j.issn.1001-1471.2010.04.016.[6]LIU Y,ZHENG Y J,SUN Z M.Preparation of high purity cadmium withmicro⁃spherical architecture from zinc flue dust[J].Trans Nonferrous Met Soc China,2015,25:2073-2080.DOI:10.1016/S1003-6326(15)63817-1.[7]SUJARIDWORAKUN P, NATRCHALAYUTH K.Influence ofpH and HPC concentration on the synthesis of zinc oxide photocatalyst particle from zinc⁃dust waste by hydrothermal treatment[J].Advanced Powder Technology,2014,25:1266-1272.DOI:10.1016/j.apt.2014.03.002.[8]姜艳,孙丽达,黄卉,等.机械活化对高炉炼铁烟尘中锌浸出的影响[J].有色金属(冶炼部分),2014(4):7-9.DOI:10.3969/j.issn.1007-7545.2014.04.003.JIANG Yan,SUN Lida,HUANG Hui,et al.Effects of mechanical activation on zinc leaching from blast furnace dust[J].NonferrousMetals (Extractive Metallurgy),2014(4):7-9.DOI:10.3969/j.issn.1007-7545.2014.04.003.[9]CHANG J,ZHANG L B,YANG C J,et al.Kinetics of microwave roasting of zinc slag oxidation dust with concentrated sulfuric acid and water leaching[J].Chemical Engineering and Processing,2015,97:75-83.DOI:10.1016/j.cep.2015.09.006.[10]诸荣孙,吴争,伊廷锋,等.硫酸浸出转底炉高锌铅粉尘的研究[J].矿冶工程,2012,32(3):103-106.DOI:10.3969/j.issn.0253-6099.2012.03.028.ZHU Rongsun,WU Zheng,YI Tingfeng,et al.Study on leaching high Zn-Pb dust from rotary hearth furnace by sulfuric acid solution[J].Mining and Metallurgical Engineering,2012,32(3):103-106.DOI:10.3969/j.issn.0253-6099.2012.03.028.[11]吕传涛,彭金辉,范兴祥,等.从废醋酸锌活性炭催化剂中提取锌[J],化工环保,2006,26(1):52-54.DOI:10.3969/j.issn.1006-1878.2006.01.014.LÜ Chuantao,PENG Jinhui,FAN Xingxiang,et al.Extraction of zinc fromwaste zinc acetate⁃activated carbon catalyst [J].Environmental Protection of Chemical Industry,2006,26(1):52-54.DOI:10.3969/j.issn.1006-1878.2006.01.014.[12]胡慧萍,谢丽芳,陈启元,等.碱法浸出含锌废催化剂制备硫化锌[J].有色金属(冶炼部分),2012,1:42-45.DOI:10.3969/j.issn.1007-7545.2012.01.012.HU Huiping,XIE Lifang,CHEN Qiyuan,et al.Preparation of zinc sulfide from waste zinc⁃bearing catalystby alkalinel leaching[J].Nonferrous Metals(Extractive Metallurgy),2012,1:42-45.DOI:10.3969/j.issn.1007-7545.2012.01.012.[13]佟志芳,毕诗文,杨毅宏.微波加热在冶金领域中应用研究现状[J].材料与冶金学报,2004,3(2):117-120.DOI:10.3969/j.issn.1671-6620.2004.02.008.TONG Zhifang,BI Shiwen,YANG Yihong.Present situation of study on microwave heating application in metallurgy[J].Journal of Materials and Metallurgy,2004,3(2):117-120.DOI:10.3969/j.issn.1671-6620.2004.02.008.[14]ZHANG L B,MA A Y,LIU C H,et al.Dielectric properties and temperature increase characteristics of zinc oxide dust from fuming furnace[J].Trans Nonferrous Met Soc China,2014,24:4004-4011.DOI:10.1016/S1003-6326(14)63562-7.[15]ROMCHAT C F,KATSUYA M,TAKAHIRO M,et al.The selective alkaline leachingof zinc oxide from Electric Arc Furnace dust pre⁃treated with calcium oxide[J].Hydrometallurgy,2016,159:120-125.DOI:10.1016/j.hydromet.2015.11.009 [16]路永锁,宁建平,阮海丰,等.从次氧化锌烟尘中湿法回收锌及去除氟氯[J].湿法冶金,2016,35(5):422-426.DOI:10.13355/ki.sfyj.2016.05.013.LU Yongsuo,NING Jianping,RUAN Haifeng,et al.Hydrometallurgical recovery of zinc and removal of chlorine and fluorine from zinc oxide dust[J].Hydrometallurgy of China,2016,35(5):422-426.DOI:10.13355/ki.sfyj.2016.05.013.[17]徐素鹏,汤长青,李晓乐,等.低成本制备纳米氧化锌工艺条件研究[J].无机盐工业,2016,48(9):68-71.XU Supeng,TANG Changqing,LI Xiaole,et al.Study on processconditions of low cost preparation of nanometer zinc oxide [J].Inorganic Chemicals Industry,2016,48(9):68-71.[18]康俊峰.锌烟灰制取碱式碳酸锌及活性氧化锌[J].有色矿冶,2003,19(3):28-31.DOI:10.3969/j.issn.1007-967X.2003.03.009.KANG Junfeng.Preparing alkali zinc carbonate and active oxide zinc from zinc smoke ash[J].Non⁃Ferrous Mining and Metallurgy,2003,19(3):28-31.DOI:10.3969/j.issn.1007-967X.2003.03.009.。

低品位氧化锌矿石氨浸工艺影响因素研究

低品位氧化锌矿石氨浸工艺影响因素研究一、绪论1.1 研究背景1.2 研究意义1.3 国内外研究现状1.4 研究内容和方法二、低品位氧化锌矿石的氨浸特性2.1 矿石特性分析2.2 浸出动力学2.3 传质机理三、氨浸工艺参数对氧化锌矿石浸取效果的影响3.1 氨浓度3.2 碱度3.3 温度3.4 浸出时间3.5 氨浸工艺条件的优化四、氨浸工艺对锌的浸出率及品质的影响4.1 锌浸出率的影响因素4.2 矿浆中的杂质离子对锌浸出率的影响4.3 锌的品位和纯度的影响五、工艺优化及经济效应分析5.1 工艺优化的研究5.2 生产应用状况5.3 经济效应分析六、结论6.1 低品位氧化锌矿石氨浸工艺影响因素的重要性6.2 工艺参数的优化6.3 工程应用前景建议一、绪论1.1 研究背景氧化锌矿石是一种常见的锌矿,具有广泛的资源储量和应用前景。

然而,由于其品位较低、硬度高、含杂质较多等特点,使得氧化锌矿石的浸出难度较大,传统的硫酸浸出方法需要消耗大量的能源和化学试剂,并且产生废水和废渣等环境问题。

因此,发展一种低成本、高效率的氨浸工艺,具有重要的工程应用价值。

1.2 研究意义氨浸工艺是一种较为环保的浸出方法,其除锌效率高、操作简单、反应速度快等优点外,还能够避免酸雨的生成和环境污染问题。

因此,氨浸工艺在绿色冶金方面具有广泛的应用前景。

本文主要基于低品位氧化锌矿石,研究氨浸工艺的影响因素,旨在为工程应用提供技术支持和理论参考。

本文的研究对于深入了解氨浸工艺对于锌矿的浸取和提纯效果,并为其工程应用提供可行的技术方案,具有积极的意义。

1.3 国内外研究现状关于氨浸工艺在锌矿浸出方面的研究已经有了一定的基础。

国内外学者对氨浸工艺中矿石特性、浸出动力学、传质机理等方面进行了广泛而深入的研究,相关的工艺参数优化以及工程应用也取得了较为显著的成果。

在低品位氧化锌矿石的氨浸工艺研究方面,国内外学者的研究还处于初步探索阶段,需要进一步深入和完善。

次氧化锌氨法浸锌的行为特性研究

次氧化锌氨法浸锌的行为特性研究次氧化锌是一种二次资源,它是含锌固体废弃物经烟化挥发后得到的含锌烟尘,是锌回收过程中的一种中间产物,可生产锌盐和活性氧化锌。

次氧化锌的浸出是含锌固体废弃物回收锌、制备锌产品的重要环节,其处理方法主要有酸浸法和氨浸法。

酸浸法是以硫酸作浸出剂,氨浸法是以氨水作浸出剂,同时加入碳酸氢铵。

与硫酸法相比,氨浸法具有工艺简单、操作方便、成本低、废水量小等优点,在工业上逐渐受到重视。

然而,有关次氧化锌氨法浸锌行为特性的研究尚不够深入,浸出过程的可控性不强,不同的次氧化锌试样具有不同的浸出特性,它们在溶液中的化学行为尚不清楚。

因此,研究次氧化锌氨法浸出行为特性具有重要意义:可优化浸出过程和加强浸出过程的可控制性;节约浸出剂用量,避免浪费。

本文以纯ZnO和两种不同的次氧化锌试样为实验对象,研究了它们的最佳浸出工艺参数,[NH<sub>3</sub>]<sub>T</sub>:Zn<sub>T</sub>对锌浸出率影响,[NH<sub>3</sub>]<sub>T</sub>:Zn<sub>T</sub>与[NH<sub>3</sub>]<sub>T</sub>:[Zn<sup>2+</sup>]<sub>T</sub>的关系。

还研究了杂质在锌浸出时的行为及其对锌浸出的影响。

实验结果表明:浸出所需的[NH<sub>3</sub>]<sub>T</sub>:Zn<sub>T</sub>与原料的性质有关。

纯ZnO浸出所需的[NH<sub>3</sub>]<sub>T</sub>:Zn<sub>T</sub>比工业次氧化锌的低。

氨配合法制活性氧化锌除杂净化过程研究

pe ouint po uehg rd icoie lxslt rd c iIga ez x . o o l n d

K e r s: i c o i e; c v n x d p iy n i urt r mo i g y wo d zn x d a t e z g o i e; urf i g: mp i y e i i vn

Ab t ac : tv i c o i e wa p o uc d fo r d i c x d b u i g m mo i e c i g s r t Ac ie zn x d s r d e r m c u e zn o i e y sn a na la hn t c i u M a g nieo e hn q e. n a fr usi ns o r mo e y u i g H2 s a o i a ta d c p e o s wa e e v d b sn 02a xd n n o p rin s r ・

过 程 进 行 了研 究 。 氨 配 合 法 生 产 活 性 氧 化 锌 深 度 除 杂 净 化 中 , H 0 以 : 2作 氧 化 荆 深 度

除 锰 . ( } )S为 沉 淀 除 杂 荆 深度 除 铜 , 低 品 位 的原 料 浸 取 液 得 以 净 化 。 以 NI 4 使 关 键 词 : 化 锌 ; 性 氧 化 锌 ; 杂 ; 化 氧 活 除 净 中 图 分 类 号 : Q10 2 文 献 标 识 码 : 文 章 编 号 :0 4—9 3 f 0 2 o T l. B 10 5 3 2 o 】2—0 9 1 7—0 4

氨浸法从冶锌铁渣中回收锌制备活性氧化锌

响应值"通过响应 面 的 分 析 来 优 化 浸 取 条 件" 得 到 最

佳提取条件&

表 BA响应面法分析因素及水平

,84C;B A (896>758E?C;b;75>I7;5H>E5;5Z7I89;G;6F>?

因素

水平

K’

K&A!

&A!

’

温度 BCe

’B

!&

:B

;&

时间 >3K’ $

蒸氨 完 成 后" 加 入 6Q: QY?! " 析 出 白 色 沉 淀" 即 为碱式碳酸锌& 将碱式碳酸锌置于鼓风干燥箱中"经 ’&& d’%& e 下 烘 干" 在 马 弗 炉 中" 于 "&& e 下 煅 烧 &AB E 得 到 活 性 氧 化 锌 产 品& 参 照 化 工 行 业 标 准 QJCZ%B"%-%&’%. 活性氧化锌/ "对制得 的产 品进行 相应的性能检测& JA结果与讨论 JMB A 浸 取 剂 的 选 择

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氨法浸出氧化锌烟尘制取活性氧化锌研究

氧化锌烟尘是一种不可避免的工业废料,其中活性氧化锌是一种有价值的物质,被广泛应用于各个领域。

因此,寻找一种有效的方法来制取活性氧化锌是非常重要的。

氨法浸出氧化锌烟尘制取活性氧化锌是一种较为常见的方法,下面我们将从以下几个方面来浅谈这种研究方法。

1.氨法浸出氧化锌烟尘原理

氨法浸出氧化锌烟尘制取活性氧化锌是一种比较常见的制取方法,其原理基本是将氧化锌烟尘放入浸出槽内,在加入一定浓度的氨水,按一定的比例进行浸出,将氧化锌烟尘中的活性氧化锌转移到氨水溶液中,之后通过进一步的处理得到氧化锌产品。

2.氨法浸出氧化锌烟尘的操作步骤

氨法浸出氧化锌烟尘制取活性氧化锌的具体操作过程,首先需要将氧化锌烟尘经过筛选、研磨和烘干处理后,放入到浸出槽中,加入一定量浓度的氨水,控制好浸出时间和浸出温度,使其完成浸出的过程。

之后,将浸出液进行过滤和脱色处理,用饱和氯化铵或饱和碳酸氢钠进行沉淀,得到氧化锌颗粒。

最后,通过煅烧、还原、涂层等工艺,得到活性氧化锌产品。

3.氨法浸出氧化锌烟尘制取活性氧化锌的应用

活性氧化锌具有重要的应用价值,在电子、化工、建材等领域

广泛应用。

在电子领域,在半导体器件的制造中,活性氧化锌可以用作透明导电薄膜和钙钛矿太阳能电池电极的材料。

在化工领域,活性氧化锌可以用作催化剂、氧化剂和还原剂等。

在建材领域,活性氧化锌可以用作涂料、橡胶、塑料等添加剂,以及生产光学玻璃和水泥等材料。

4.氨法浸出氧化锌烟尘制取活性氧化锌的优缺点

氨法浸出氧化锌烟尘制取活性氧化锌作为一种制取方法,其具有明显的优缺点。

其优点包括工艺简单,操作相对容易,制备出来的氧化锌粉末颗粒均匀、纯度高,可以通过简单的涂层等工艺制备出广泛应用的产品。

缺点则包括制备过程中对环境的影响大,浸出液对环境造成的污染等问题,以及相对于其他制备方法来说,氨法浸出氧化锌烟尘制备出活性氧化锌的纯度、晶型等方面还有较大的提升空间。

综上所述,氨法浸出氧化锌烟尘制取活性氧化锌是一种比较常见的制备方法,其操作过程相对简单,制备出来的产品应用范围广泛。

但同时也需要注意控制生产过程中的环境污染问题,以及进一步提升产品的纯度和晶型等方面的问题。

随着科学技术的不断发展,相信氨法浸出氧化锌烟尘制取活性氧化锌的研究和应用也将不断完善和发展。