循环水泵检修工艺规程

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

循环水泵检修工艺规程

1.1 概述循环水泵简介

1.1.1.1 华豫电厂#1、2机组共配置四台长沙水泵厂生产的

64LKXA-27型循环水泵,该泵为立式、单级、导叶、内体可

抽出式混流泵。其输送介质为电厂冷水塔内的循环冷却水。

1.1.1.2 本泵在泵外筒体不拆卸的情况下,内体可单独拆出泵

体外进行检修,电动机与泵直联,泵吸入口垂直向下,吐出

口水平布置。泵轴向力由电机承受。

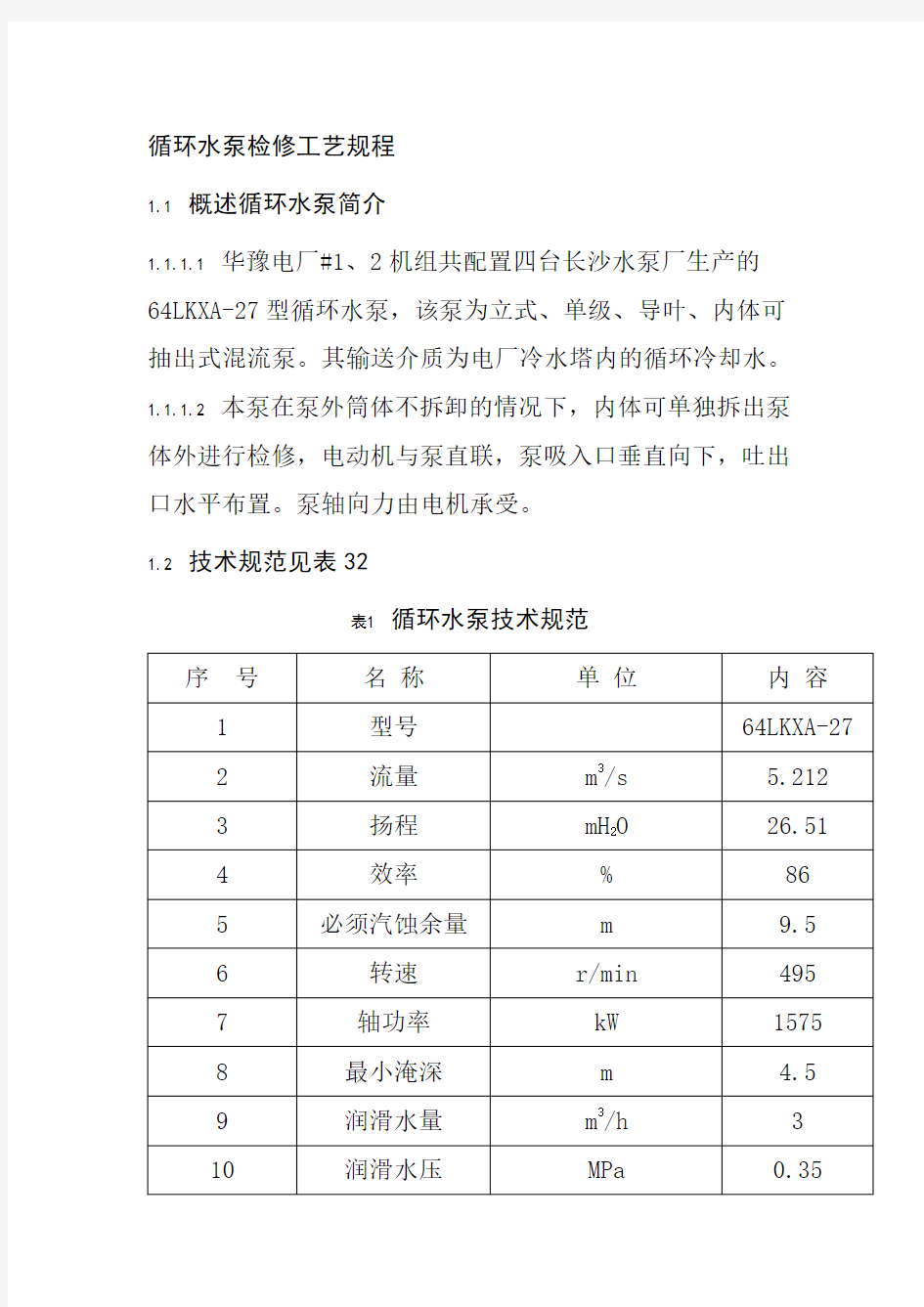

1.2 技术规范见表32

表1 循环水泵技术规范

序号名称单位内容1型号64LKXA-27 2流量m3/s 5.212

3扬程mH2O26.51

4效率%86

5必须汽蚀余量m9.5

6转速r/min495

7轴功率kW1575

8最小淹深m 4.5

9润滑水量m3/h3

10润滑水压MPa0.35

11转子提升高度m3 12生产厂家长沙水泵厂

13旋转方向从电机端向下看为

逆时针

主要零部件重量

12泵总重kg32000

13最大起吊重量kg18000

14吸入喇叭口kg830

15外接管上/下kg1360/2909 16吐出弯管kg2050

17叶轮kg850

18叶轮室kg467

19导流体kg2400序号名称单位内容20导流片kg1100

21泵联轴器kg220

23主轴上/下kg790/830

24轴承支架kg150

25填料函体kg220 1.3 循环水泵检修工艺

1.3.1.1 结构简介

1.3.1.1.1 本泵为立式、单级、单吸,转子可抽出式混流泵。转子在泵体不拆卸的情况下,可单独抽出进行检修,泵的吸入口垂直向上,吐出口水平布置,泵的轴向力由电机承受,采用水润滑橡胶导向轴承,运行可靠度高,上、中、下轴承及填料轴套是可以更换的,叶轮为开式整体结构。

1.3.1.1.2 泵的外形为立式长筒形,泵吐出口在基础上部。

1.3.1.1.3 泵由吸入喇叭口、外接管、吐出管、泵支撑座、弯管压盖、叶轮室、导叶体、叶轮、叶轮锁环、上、中、下主轴、橡胶导向轴承、轴套、润滑内接管、轴承支座、泵联轴器、电机联轴器、“O”形橡胶密封圈和填料等组成。

1.3.1.1.4 吸入喇叭口:吸入喇叭口将流体导向叶轮,吸入喇叭口用螺柱与喇叭口接管联接。

1.3.1.1.5 叶轮室。叶轮室用螺柱与导叶体连接,叶轮室套着叶轮,在叶轮室外圆周上有两个凸耳,与喇叭口接管的配套凸耳相接触,以防止泵在运转过程中可抽出部件的旋转。1.3.1.1.6 导叶体。导叶体内装有一个橡胶导向轴承,防止轴作径向窜动,导叶体将从叶轮中流出的液体收集起来,并降低流速,将液体的动能转换为压力能,然后送到泵吐出弯管。

1.3.1.1.7 轴套。轴套及填料轴套是可以更换的,用键连接,并用定位螺钉固定在轴上。“O”形橡胶密封圈安装在上润

滑内接管与密封填料函体之间,防止液体在压力边界外渗漏。

1.3.1.1.8 在泵导体、上、下轴承支座和填料函体内装有5个橡胶导向轴承,用外接的清水润滑,润滑水由填料函体处一个1英寸接头注入润滑的各个轴承,轴承可以更换。

1.3.1.1.9 润滑内接管。主要作用是将外接的轴承润滑清水引导并通过轴承各处润滑和冷却导向轴承。

1.3.1.1.10 轴。本泵有一根上主轴、二根中主轴和一根下主轴来传递由原动机产生的扭矩。

1.3.1.1.11 润滑与密封

a)泵轴承的润滑介绍:

♦在泵的刚性联轴器下,装有五个橡胶导向轴承,以承受径向力和保证泵轴的正常运行。橡胶导向

轴承采用外接清水润滑,在填料函体处设有一个

一英寸管螺纹接口,可以外接润滑水源。橡胶导

向轴承润滑水采用常温清水。

♦泵启动5分钟前(包括任何方式的启动),要注入水量为150L/min、压力为0.3MPa以上的润滑水,

正常工作时采用润滑水量为60L/min、水压为

0.3MPa以上的润滑水。

b)密封。上导轴承外轴封采用填料密封,填料轴套处采

用填料密封,泵安装垫板处和润滑水管采用“O”型密

封圈密封,其余各处静密封均采用密封胶密封。

1.3.1.2 检修工艺

1.3.1.

2.1 泵转子的解体顺序:

a)拆卸联轴器护罩;

b)拆卸填料压盖螺母,并用支撑物将压盖抬起支撑至一

定高度,掏出填料函中的盘根;

c)拆卸中间传动下端联轴器对轮螺栓,拆卸时要均匀,

缓慢地交叉旋松螺母,以免在拆卸过程中泵转子突然

下落而损坏设备。拆掉所有的螺母后,检查转子下落

情况,若落到位,可用塞尺测一下上对轮与轴端调整

螺母之间的间隙,正常情况下约为4mm,记录下所测数

据以作参考;

d)拆卸中间传动联轴器(短节)。拆卸前短节上端两对轮

处应打上相配记号,以便装复时按记号装复;

e)拆卸电机地脚螺母;

f)吊走电机到专用坑口,并垫上枕木。电机比较重,注

意吊钩和钢丝绳的起吊能力;

g)拆卸轴承润滑水管;

h)拆卸填料函漏水管;

i)拆卸轴端调整螺母;

j)拆卸靠背轮,拆卸时不得用硬器敲击靠背轮上端部及上部圆周,以免碰伤平面或造成变形。若冷态取下困难,可加热至一定温度再进行,拆下的键要妥善保管;k)取下填料压盖;

l)拆卸填料箱;

m)拆卸导流体螺母;

n)吊走导流体,起吊过程中注意保持水平;

o)整体吊起转子,吊前在上轴承支座上(或上润滑内接管上)和外壳体上作相配标记,以便装复时叶轮室的两凸面可准确方便地叉着外接管(下)的凸耳,为达到此目的,在拆卸各内接管与轴承支座之间以及叶轮室相联的导叶体、扩散管时均需作相配记号,以便装复时按记号装复。将转子吊高至上轴承支座露出外壳井口,用槽钢(或其它支撑)支撑住轴承支座。

注:吊的过程中应注意起吊重量不超过10吨,同时应充分考虑锈死及泥沙淤积等因素,以选取合适的吊钩和钢丝绳,以防事故。

p)拆卸上内接润滑管;

q)拆卸上主轴与中上主轴套筒、联轴器及联接卡环,吊走上主轴;

r)整体起吊其余转子部分至中轴承支座露出外壳井口一定高度,用槽钢支撑住轴承支座;