铝及铝合金热处理工艺

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.铝及铝合金热处理工艺

1.1 铝及铝合金热处理的作用

将铝及铝合金材料加热到一定的温度并保温一定时间以获得预期的产品组织和性能。

1.2 铝及铝合金热处理的主要方法及其基本作用原理

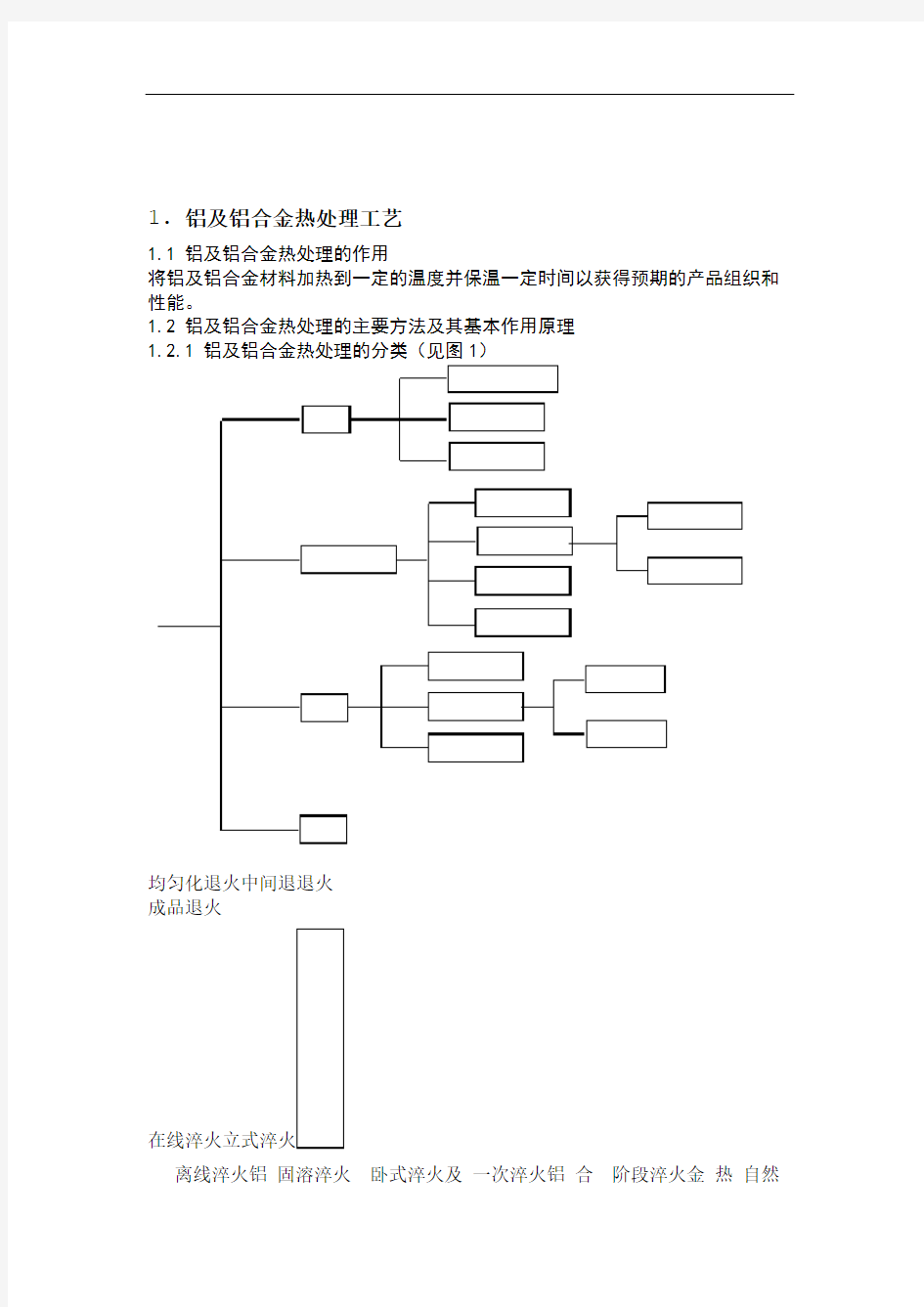

1.2.1 铝及铝合金热处理的分类(见图1)

均匀化退火中间退退火

成品退火

在线淬火立式淬火

离线淬火铝固溶淬火卧式淬火及一次淬火铝合阶段淬火金热自然

时效处过时效理人工时效时效

欠时效多级时效

回归

铝及铝合金热处理分类图1

1.2.2 铝及铝合金热处理基本作用原理产品加热到一定温度并保温到一定时间后以一定的冷却速度冷却到室(1) 退火:,内应力消除,可大大提温。通过原子扩散、迁移,使之组织更加均匀、稳定、高材料的塑性,但强度会降低。:在高温下长期保温,然后以一定速度(高、中、低、慢)冷①铸锭均匀化退火左右,降低挤压20%却,使铸锭化学成分、组织与性能均匀化,可提高材料塑性左右,同时使材料表面处理质量提高。 15%20%力左右,提高挤压速度消除材料内②中间退火:又称局部退火或工序间退火,是为了提高材料的塑性,

部加工应力,在较低的温度下保温较短的时间,以利于续继加工或获得某种性能的组合。

③完全退火:又称成品退火,是在较高温度下,保温一定时间,以获得完全再结晶状态下的软化组织,具有最好的塑性和较低的强度。

(2)固溶淬火处理:将可热处理强化的铝合金材料加热到较高的温度并保持一定的时间,使材料中的第二相或其它可溶成分充分溶解到铝基体中,形成过饱和固溶体,然后以快冷的方法将这种过饱和固溶体保持到室温,它是一种不稳定的状态,因处于高能位状态,溶质原子随时有析出的可能。但此时材料塑性较高,可进行冷加工或矫直工序。

①在线淬火:对于一些淬火敏感性不高的合金材料,可利用挤压时高温进行固溶,然后用空冷(T5)或用水雾冷却(T6)进行淬火以获得一定的组织和性能。

②离线淬火:对于一些淬火敏感性高的合金材料必须在专门的热处理炉中重新加热到较高的温度并保温一定时间,然后以不大于15秒的转移时间淬入水中或油中,以获得一定的组织和性能,根据设备不同可分为盐浴淬火、空气淬火、立式淬火、卧式淬火。

(3)时效:经固溶淬火后的材料,在室温或较高温度下保持一段时间,不稳定的过饱和固溶体会进行分解,第二相粒子会从过饱和固溶体中析出(或沉淀),分布在α(AL)铝晶粒周边,从而产生强化作用称之为析出(沉淀)强化。

自然时效:有的合金(如2024等)可在室温下产生析出强化作用,叫做自然时效。

人工时效:有些合金(如7075等)在室温下析出了强化不明显,而在较高温度下的析出强化效果明显,称为人工时效。

人工时效可分为欠时效和过时效。

①欠时效:为了获得某种性能,控制较低的时效温度和保持较短的时效时间。

②过时效:为了获得某些特殊性能和较好的综合性能,在较高的温度下或保温较长的时间状态下进行的时效。

③多级时效:为了获得某些特殊性能和良好的综合性能,将时效过程分为几个阶段进行。

可分为二阶段、三阶段时效

(4)回归处理:为了提高塑性,便于冷弯成形或矫正形位公差,将已淬火时效的产品,在高温下加温较短的时间即可恢复到新淬火状态叫回归处理。

2、铝及铝合金产品状态表示法

2.1 基本状态代号,见表1

表1 产品基础状态代号

代名说明与应

适用于在成型过程中,对于加工硬化和热处理条件无特自由加工状要求的产品,该状态产品的力学性能不作规

适用于经完全退火获得最低强度的加工产退火状

适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理加工硬化状态H

H代号后面必须跟有两位或三位阿拉伯数字

一种不稳定状态,仅适用于经固溶热处理后,室温下自然W固溶热处理状态时效的合金,该状态代号仅表示产品处于自然时效阶段适用于热处理后,经过(或不经过)加工硬化达到稳定状热处理状态态的产品T(不同于F、O、H状态)T代号后面必须跟有一位或多位阿拉伯数字

2.2 H(加工硬化)状态的细分

H1——单纯加工硬化状态。适用于未经附加热处理,只经加工硬化即获得所需强度的状态。

H2——加工硬化及不完退火的状态。适用于加工硬化程度超过成品规定要求后,经不完全退火,使强度降低到规定指标的产品。对于室温下自然时效软化的合金,H2与对应的H3有相同的最小极限抗拉强度值;对于其他合金,H2与对应的H1具有相同的最小极限抗拉强度值,但伸长率比H1稍高。

H3——加工硬化及稳定化处理的状态。适用于加工硬化后经低温热处理或由于加工过程中的受热作用致使其力学性能达到稳定的产品。H3状态仅适用于在室温下逐渐时效软化(除非经稳定化处理)的合金。

H4——加工硬化及涂漆处理的状态。适用于加工硬化后,经涂漆处理导致了不完全退火的产品。

H后面的第二位数字表示产品的加工硬化程度。数字8表示硬状态。

稳定化处理:为了防止合金冷加工后长期放置所产生的软化现象,在冷变形后,产品进行低温退火(150℃加热3小时)的处理。这样可以使在室温下放置的合金的力学性能趋于稳定。

2.3 退火(O)状态代号分类

2.3.1 O1——均匀化退火

2.3.2 O2——产品不完全(局部)退火

2.3.3 O3——产品完全退火

3. 时效炉工艺温度控制表

燃烧室:

温度控制表设定温度 200-215℃

温控表显示温度 190-210℃

炉内实测温度 200-210℃

风机右后:

风机设定温度 160-180℃

风机表显示温度 200-210℃

炉内控制温度 200-210℃

显示:

温控表显示温度 190-205℃

炉内实测温度 200-210℃

显示:

温控表显示温度 195-210℃

炉内实测温度 200-210℃

4. 时效炉能源的计算

电机(电能损耗)

燃烧机(油料损耗)

升温耗能(凉炉、热炉)

保温耗能

保温时间

时效炉故障(工艺硬度影响)

电机功率40/55W/h,电流81/98A,电压380V,740/1480r/min

变级多速三相异步电动机型号YD2808-8/4

时效炉动力配电

型号XL-21,额定电压380V,额定电流1A

问题:时效炉时效时只按合金状态进行了分类时效,但对于同种合金不同壁厚并没有明确规定,壁厚差距为多少时不允许一起时效

5. 挤压出口如何调风

当挤压出口料上翘时,要适当调小下方风速或适当关闭下方风扇;当挤压出口料下翘时,要适当调小上方风扇或适当关闭上方风扇

6. 时效工艺执行细则(四分厂3号时效炉)

根据对该炉工艺调查的数据,特对此炉操作时的温控参数作以下调整:

注:

1).当至少有两个温控表(风机和燃烧机)都到达该制度下,以保温温度时才开始计算保温时间。

2).保温时间的确定以炉内最大壁厚的型材为准。