现代新型煤制油化工技术知识

煤制油技术总结

煤制油技术总结煤制油技术总结篇2煤制油技术是指利用煤炭为原料,通过化学反应产生油类产品的技术。

煤制油技术的研究和应用始于20世纪70年代,目前已成为石油化工的重要补充。

以下是煤制油技术的关键技术和应用领域:1.煤气化技术:煤气化技术是煤制油过程中的关键技术之一。

该技术利用气化剂将煤炭转化为气体燃料,然后通过一氧化碳和氢气的化学反应生成油类产品。

目前常用的煤气化技术包括固定床煤气化、流化床煤气化、气流床煤气化等。

2.油品加工技术:油品加工技术是将煤制油过程中产生的油类产品进行精炼和加工,生产出高品质的燃料油和润滑油等产品。

该技术包括蒸馏、裂化、重整、加氢处理等。

3.催化剂技术:催化剂技术是煤制油过程中不可或缺的一部分。

催化剂可以加速化学反应,提高反应效率。

煤制油过程中使用的催化剂包括酸性催化剂、碱性催化剂和金属催化剂等。

4.控制系统技术:控制系统技术是煤制油过程中的重要组成部分。

该技术包括自动控制系统、传感器技术、数据采集和分析系统等。

这些技术可以保证生产过程的稳定性和安全性。

5.环保技术:环保技术是煤制油过程中的重要问题之一。

该技术包括废水处理、废气处理、废渣处理等。

煤制油企业需要采取有效的环保措施,确保生产过程对环境的影响最小化。

煤制油技术的应用领域非常广泛,包括石油化工、能源、航空航天、交通运输、军事等领域。

随着全球能源结构的转变和环境保护政策的加强,煤制油技术将面临着更多的机遇和挑战。

煤制油技术总结篇3煤制油技术是指利用煤炭生产出燃料油和化工原料的技术,是目前全球煤炭深加工的重要方向之一。

煤制油技术主要包括气化、催化裂化、蒸馏和分离等几个主要环节,以下是煤制油技术的详细总结。

1.气化气化是指将煤炭在高温下与水蒸气反应,生成一氧化碳、氢气、甲烷等可燃气体,同时还会产生二氧化碳、氮气等副产物。

气化技术是煤制油过程中重要的环节之一,它可以有效地将煤炭中的碳转化为可燃气体,从而提高了燃料油的产率。

煤制油2篇

煤制油2篇煤制油是一种将煤炭转化为液体燃料的技术。

它通过煤炭气化产生合成气,再通过合成气转化制造石油产品。

煤制油在能源转换和碳排放方面具有重要意义。

本文将从技术原理和环境影响两个方面介绍煤制油的相关内容。

第一篇:煤制油的技术原理煤制油技术采用了煤炭气化和合成气转化两个主要步骤。

煤炭气化是指将煤炭在高温和高压下与水汽、空气或氧气反应,生成一种称为合成气的混合气体。

合成气的主要成分是一氧化碳和氢气。

煤炭气化的主要反应方程式如下:C + H2O → CO + H2煤炭气化有两种主要方式:固定床和流化床。

固定床煤气化是将煤炭装入气化炉内,通过控制温度、压力和气体流动速度来实现反应。

在固定床气化过程中,煤炭与气化剂接触面积小,反应速度相对较慢,但其反应效率较高。

流化床煤气化是通过将煤炭在气化剂上流化,在高温下实现反应。

流化床气化过程中,煤炭与气化剂接触面积大,反应速度较快,但反应效果可能稍逊于固定床气化。

合成气转化是将合成气中的一氧化碳和氢气通过催化剂转化为有机化合物,进而生产石油产品,如汽油、柴油等。

合成气转化过程主要通过费托合成和魏格纳合成来实现。

费托合成是指利用费托催化剂将合成气中的一氧化碳和氢气催化转化为长链烃燃料的过程。

魏格纳合成是指利用魏格纳催化剂将合成气中的一氧化碳和氢气催化转化为短链烃燃料的过程。

煤制油技术虽然可以将煤炭转化为液体燃料,但其过程会产生大量的二氧化碳等温室气体。

尽管煤制油可以减少对传统石油的依赖,但其对环境的影响仍然不可忽视。

因此,在推广和应用煤制油技术时,要求对环境进行科学有效的管理和治理。

第二篇:煤制油的环境影响煤制油技术在能源转换领域具有重要意义,但其过程会产生大量的温室气体和排放物,对环境造成一定影响。

首先,煤制油过程中排放的主要污染物是二氧化碳(CO2)。

煤炭气化和合成气转化过程都会释放大量的二氧化碳。

二氧化碳是一种温室气体,对全球气候变化具有重要影响。

大量排放的二氧化碳会导致地球气温上升,气候异常,影响人类和生物的生存和发展。

现代新型煤制油化工技术知识

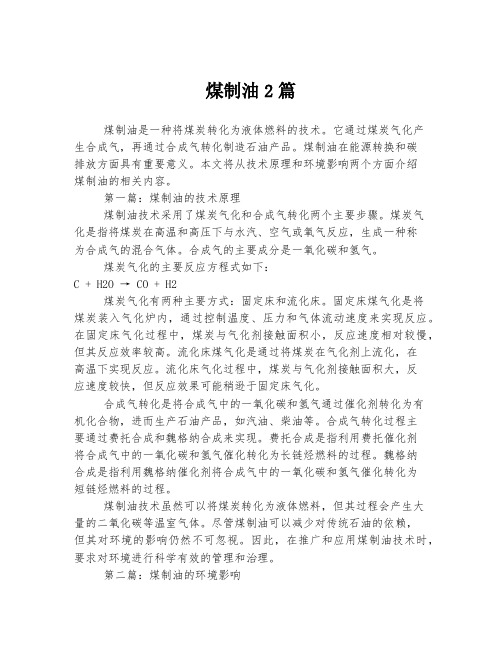

煤制油煤化工知识现代新型煤制油化工技术是以煤炭为基本原料,经过气化、合成、液化、热解等煤炭利用的技术途径,生产洁净能源和大宗化工产品,如合成气、天然气、柴油、汽油、航空煤油、液化石油气、聚乙烯、聚丙烯、甲醇、二甲醚等。

改变传统的煤炭燃烧、电石、炼焦等以高污染、低效率为特点的传统利用方式。

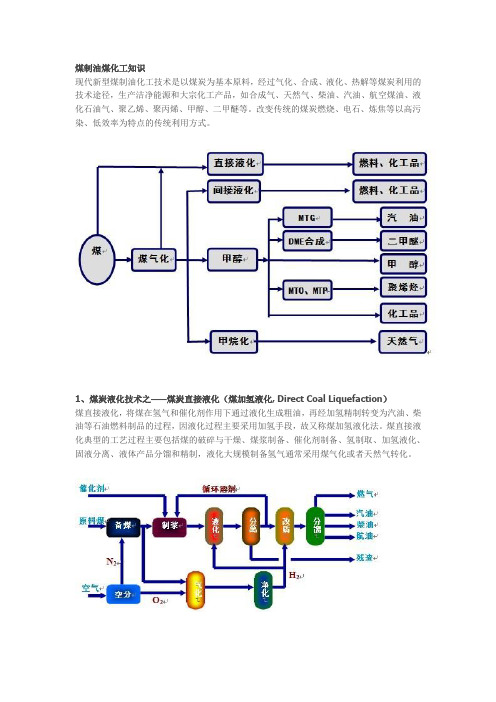

1、煤炭液化技术之——煤炭直接液化(煤加氢液化, Direct Coal Liquefaction)煤直接液化,将煤在氢气和催化剂作用下通过液化生成粗油,再经加氢精制转变为汽油、柴油等石油燃料制品的过程,因液化过程主要采用加氢手段,故又称煤加氢液化法。

煤直接液化典型的工艺过程主要包括煤的破碎与干燥、煤浆制备、催化剂制备、氢制取、加氢液化、固液分离、液体产品分馏和精制,液化大规模制备氢气通常采用煤气化或者天然气转化。

煤加氢液化的过程基本分为三大步骤。

(1)当温度升至300℃以上时,煤受热分解,即煤的大分子结构中较弱的桥键开始断裂,产生大量以结构单元为基体的自由基碎片,自由基的相对分子质量在数百范围;(2)在具有供氢能力的溶剂环境和较高氢气压力的条件下、自由基加氢得到稳定,成为沥青烯及液化油分子。

能与自由基结合的氢并非是分子氢(H2),而应是氢自由基,即氢原子,或者是活化氢分子,氢原子或活化氢分子的来源有:①煤分子中碳氢键断裂产生的氢自由基;②供氢溶剂碳氢键断裂产生的氢自由基;③氢气中的氢分子被催化剂活化;④化学反应放出的氢。

当外界提供的活性氢不足时,自由基碎片可发生缩聚反应和高温下的脱氢反应,最后生成固体半焦或焦炭;(3)沥青烯及液化油分子被继续加氢裂化生成更小的分子。

一般来讲,煤炭直接液化的用煤要求如下:(1)煤中的灰分要低,一般小于5%,因此原煤要进行洗选,生产出精煤进行液化;(2)煤的可磨性要好;(3)煤中的氢含量越高越好,氧的含量越低越好;(4)煤中的硫分和氮等杂原子含量越低越好,以降低油品加工提质的费用;煤直接液化技术早在19世纪即已开始研究。

现代煤化工新技术介绍

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载现代煤化工新技术介绍地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容一、煤制二甲醚(DME)1.1概况二甲醚是一种重要的绿色工业产品,主要用做清洁燃料、气雾剂、制冷剂、发泡剂、有机合成原料等。

与液化石油气相比生产成本低,有较大的差价,使得二甲醚替代液化石油气成为可能。

所以现在作为柴油掺烧剂和替代民用燃料液化石油气。

制取二甲醚的行业成为了新兴的“绿色化工”。

国内合成二甲醚的研究工作正在紧张进行中,目前已建成最大的二甲醚生产装置为年产几十万吨。

不少企业对“合成气”制二甲醚感兴趣,因此二甲醚被称为朝阳化工产品。

并且甲醇制二甲醚的知识产权是自主的。

二甲醚(DME)是一种比较惰性的非腐蚀性有机物,常温常压下二甲醚为无色易燃气体,空气中允许浓度为400*10-6。

对金属无腐蚀性,对人体不刺激皮肤,不致癌,对大气臭氧层无破坏作用,是一种有娘的绿色化工产品。

下表为二甲醚和液化石油气的性质比较从数据可看出,同等条件下,二甲醚存储运输较为安全。

虽然二甲醚热值低,但由于二甲醚本身含氧在燃烧过程中所需空气质量远低于液化石油气,从而使得二甲醚的预混热气值夏理论燃烧温度都高于液化石油气。

二甲醚具有较高的十六烷值,液化后可直接作为汽车燃料,其燃烧效果比甲醇燃料效果好。

由于二甲醚自身含氧,组分单一,碳链短,所以可实现无言高效燃烧,并可降低噪声。

易于压缩使用,还可作为精细化工产品。

在这些用途中,作为精细化工产品时,小规模生产(0.25~1.0万吨/年)就可满足需求,作为化工原料时生产规模应在2万吨/年以上,作为清洁燃料时的需求量大,实际上是代替原油,必须大规模生产(10万吨/年)以上,才能形成经济规模。

现代煤化工技术应用及发展综述

现代煤化工技术应用及发展综述

煤是一种重要的化石能源,其资源储量丰富,但传统的煤炭利用方式存在着严重的环境污染问题。

为了解决这一问题,现代煤化工技术应运而生。

现代煤化工技术是指将煤转化为高附加值的化学品和燃料的技术,其应用范围广泛,包括煤制油、煤制天然气、煤制化学品等。

煤制油是现代煤化工技术的重要应用之一。

通过煤制油技术,可以将煤转化为液态燃料,如汽油、柴油等。

这种技术可以有效地解决石油资源短缺的问题,同时也可以减少对环境的污染。

目前,我国已经建成了多个煤制油项目,如山西大同煤制油项目、内蒙古煤制油项目等。

煤制天然气也是现代煤化工技术的重要应用之一。

通过煤制天然气技术,可以将煤转化为天然气,这种天然气与天然气管道输送的天然气具有相同的性质,可以直接用于城市燃气供应。

煤制天然气技术可以有效地解决我国天然气资源短缺的问题,同时也可以减少对环境的污染。

目前,我国已经建成了多个煤制天然气项目,如山西焦煤集团煤制天然气项目、陕西煤业化工集团煤制天然气项目等。

煤制化学品也是现代煤化工技术的重要应用之一。

通过煤制化学品技术,可以将煤转化为各种有机化学品,如甲醇、乙二醇、丙烯等。

这些有机化学品广泛应用于化工、医药、农药等领域,具有广阔的

市场前景。

目前,我国已经建成了多个煤制化学品项目,如山西焦煤集团煤制甲醇项目、山东鲁西化工煤制乙二醇项目等。

现代煤化工技术的应用范围广泛,可以有效地解决能源短缺和环境污染问题,具有重要的战略意义。

随着技术的不断发展,现代煤化工技术将会得到进一步的完善和发展,为我国经济的可持续发展做出更大的贡献。

煤制油新技术

石 油 炼 制 与 化 工 2014年第45卷without viscosity reducer.The heavy component is decreased,the light one is increased,and the molec-ular weight and the sulfur content are reduced after treatment.The aquathermolysis experiments ofdodecyl mercaptan and dioctyl sulfide with viscosity reducer indicate that the bond breakage of C—S,S—H,C—C,S—S are happened.The reasons for the irreversible viscosity reduction are the weakened molecu-lar interactions like hydrogen bond and coordination bond and bond breakages after treatment,resultingin smaller aggregation of resins and asphaltenes and thus the reduced viscosity.Key Words:heavy oil;catalysis;viscosity reduction;櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐殾殾殾殾mechanism简 讯煤制油新技术华东理工大学能源化工系应用非蒸发式褐煤水热处理工艺,开发了一种褐煤水介质合成气加氢液化新技术,为褐煤提质与制油引出新思路。

褐煤的含氧量高达20%左右,主要基团为羧基和羟基,容易被氧化,可使煤的燃点和黏结性显著下降。

煤制油技术总结

煤制油技术总结引言煤制油技术是一种将煤炭转化为液体燃料和化工产品的方法。

随着石油资源的减少和能源需求的增加,煤制油技术在能源领域受到了广泛关注和研究。

本文将对煤制油技术的原理、工艺和发展进行总结和分析。

一、煤制油技术的原理煤制油技术的原理是利用煤炭中的有机物质,在高温、高压和催化剂的作用下,通过热解、裂解和氢化等反应,将煤转化为液体燃料和化工产品。

煤制油技术可以分为间接煤液化和直接煤液化两种方法。

1.间接煤液化:间接煤液化是将煤转化为合成气(由CO和H2组成的气体),然后再通过合成气的催化反应,将其转化为石油产品。

间接煤液化的主要步骤包括煤气化、合成气的净化、合成气的催化反应和产品分离等。

2.直接煤液化:直接煤液化是将煤直接转化为液体燃料和化工产品,不经过合成气的步骤。

直接煤液化的主要反应种类有热解、裂解、氢化和重聚等。

二、煤制油技术的工艺流程煤制油技术的工艺流程主要包括原料预处理、煤气化、合成气的净化、合成反应、产品分离和废水处理等环节。

1.原料预处理:将煤炭进行粉碎和筛分,去除杂质和含硫等有害物质。

2.煤气化:将预处理后的煤炭在高温下与氧气或蒸汽进行反应,产生合成气。

煤气化可以采用固定床、流化床或床浆等反应器。

3.合成气的净化:对合成气中的灰尘、硫化物、苯等有害物质进行净化和除尘处理。

4.合成反应:将净化后的合成气经过催化剂的作用,进行一系列的热解、裂解、氢化和重聚等反应,将其转化为液体燃料和化工产品。

5.产品分离:将合成反应产生的产品进行分离和提纯,得到液体燃料和化工产品。

6.废水处理:处理工艺中产生的废水,通过物理、化学等方法进行处理,达到环保要求后排放或回用。

三、煤制油技术的发展现状煤制油技术作为一种可替代石油资源的方法,已经在世界范围内得到广泛应用和研发。

以下是煤制油技术的一些发展现状:1.国际发展现状:美国、南非、中国等国家在煤制油技术研究和应用方面处于领先地位。

美国的CTL(Coal-to-Liquid)技术已经商业化应用,并取得了良好的经济和环境效益。

现代煤化工知识点总结

现代煤化工知识点总结煤化工是利用煤炭资源进行化学加工,生产燃料、化工产品和材料等的一种工业。

随着化工技术的发展和煤炭资源的丰富,煤化工技术在全球范围内得到了广泛应用。

现代煤化工已经取得了一系列重要的成就,为社会经济发展做出了重要贡献。

在这篇文章中,我们将对现代煤化工的一些重要知识点进行总结和分析。

一、煤化工的基本概念和工艺流程1. 煤化工的基本概念煤化工是利用煤炭资源进行化学加工的一种工业。

它主要包括煤气化、煤制油、煤制天然气、煤液化等技术。

通过煤化工技术,可以有效地利用煤炭资源,生产出各种化工产品,如甲醇、乙烯、丙烯、苯、合成氨等。

煤化工技术对于提高能源利用率、降低能源消耗、减少对化石燃料的依赖具有重要意义。

2. 煤气化工艺流程煤气化是煤化工的重要工艺之一,它是通过在高温、高压的条件下,将煤炭转化为一氧化碳和氢气的混合气体。

煤气化工艺可以分为干煤气化和湿煤气化两种类型。

在干煤气化过程中,煤炭通过加热和氧化反应,生成一氧化碳和氢气。

湿煤气化是在干燥的煤炭中混入水蒸气,通过煤与气化剂(空气、氧气或蒸汽)在高温条件下反应,成为颗粒状含可燃气体的气化气冶炼,这是煤气化的一种。

3. 煤制油工艺流程煤制油是通过加热和催化反应,将煤炭转化为液体燃料的工艺。

煤制油工艺主要包括煤直接液化(IDL)、煤间接液化(IDL)和煤基乙醇三种。

其中,煤直接液化是通过在高温、高压的条件下,将煤炭转化为石油产品。

煤间接液化是先将煤炭转化为合成气,然后再通过费雪-特罗普什法或贝尔法等加氢技术将合成气转化为液体燃料。

煤基乙醇是通过将煤制的气体转化为乙醇。

4. 煤制天然气工艺流程煤制天然气是通过在高温高压条件下,将煤炭转化为天然气的工艺。

煤制天然气工艺过程中主要包括煤气化、变换、净化和液化等步骤。

在煤制天然气工艺中,煤气化是将煤转化为一氧化碳和氢气的混合气体,在变换反应中,将一氧化碳和氢气转化为甲烷和其他烃类。

在净化阶段,通过物理吸附和化学吸附将废气中的杂质和有害物质去除。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

煤制油煤化工知识现代新型煤制油化工技术是以煤炭为基本原料,经过气化、合成、液化、热解等煤炭利用的技术途径,生产洁净能源和大宗化工产品,如合成气、天然气、柴油、汽油、航空煤油、液化石油气、聚乙烯、聚丙烯、甲醇、二甲醚等。

改变传统的煤炭燃烧、电石、炼焦等以高污染、低效率为特点的传统利用方式。

1、煤炭液化技术之——煤炭直接液化<煤加氢液化, Direct Coal Liquefaction)煤直接液化,将煤在氢气和催化剂作用下通过液化生成粗油,再经加氢精制转变为汽油、柴油等石油燃料制品的过程,因液化过程主要采用加氢手段,故又称煤加氢液化法。

煤直接液化典型的工艺过程主要包括煤的破碎与干燥、煤浆制备、催化剂制备、氢制取、加氢液化、固液分离、液体产品分馏和精制,液化大规模制备氢气通常采用煤气化或者天然气转化。

煤加氢液化的过程基本分为三大步骤。

<1)当温度升至300℃以上时,煤受热分解,即煤的大分子结构中较弱的桥键开始断裂,产生大量以结构单元为基体的自由基碎片,自由基的相对分子质量在数百范围;<2)在具有供氢能力的溶剂环境和较高氢气压力的条件下、自由基加氢得到稳定,成为沥青烯及液化油分子。

能与自由基结合的氢并非是分子氢<H2),而应是氢自由基,即氢原子,或者是活化氢分子,氢原子或活化氢分子的来源有:①煤分子中碳氢键断裂产生的氢自由基;②供氢溶剂碳氢键断裂产生的氢自由基;③氢气中的氢分子被催化剂活化;④化学反应放出的氢。

当外界提供的活性氢不足时,自由基碎片可发生缩聚反应和高温下的脱氢反应,最后生成固体半焦或焦炭;<3)沥青烯及液化油分子被继续加氢裂化生成更小的分子。

一般来讲,煤炭直接液化的用煤要求如下:(1>煤中的灰分要低,一般小于5%,因此原煤要进行洗选,生产出精煤进行液化;(2>煤的可磨性要好;(3>煤中的氢含量越高越好,氧的含量越低越好;(4>煤中的硫分和氮等杂原子含量越低越好,以降低油品加工提质的费用;煤直接液化技术早在19世纪即已开始研究。

1913年德国化学家F.柏吉尼乌斯研究氢压下煤的液化,同年与J.比尔维勒共同取得此项实验的专利权,创造了煤加氢液化历史的开始。

至第二次世界大战后期,德国由煤及低温干馏煤焦油生产液体燃料,总生产能力达到4Mt;二战结束后,随着中东大量廉价石油的开发,煤加氢液化失去了竞争力和继续存在的必要,发展基本停滞。

至1973年和1979年的两次世界石油危机,促使煤炭液化技术的研究开发形成了一个新的高潮,开发了一批新的加工过程,如溶剂精炼煤<SRC)工艺、埃克森<Exxon)供氢溶剂<EDS)工艺、HRI公司氢-煤法<H-COAL)工艺等。

日本在上世纪末,NEDOL开发出了针对褐煤的BCL工艺和针对烟煤的NEDOL工艺。

中国煤加氢液化技术研究始于上世纪70年代末,主要采用了国际合作和跟踪研究的方式。

煤炭科学研究总院先后建立了0.1t/d的NEDOL工艺连续实验装置、德国0.12t/d的新IG工艺连续实验装置,并完成对中国50多种煤种运转实验研究。

2002年,在国家支持下,神华煤加氢液化项目正式启动,通过借鉴国外煤加氢液化工艺技术特点,在优化创新的基础上,开发成功具有自主知识产权的神华煤加氢液化工艺,并建成6t/d的神华煤加氢液化工艺的PDU中试装置放大实验。

同时,煤炭科学研究总院与神华共同开发成功具有国内自主知识产权的纳M级“863”高效合成煤加氢液化催化剂,建成催化剂放大制备装置。

2004年,神华百万吨级煤直接液化示范项目开始建设,并于2008年底顺利投产运行。

由此,完全依靠国内技术力量的具有自主知识产权的神华煤加氢液化工艺<CDCL)开发成功,其工艺主要特点有:采用高活性铁系液化催化剂、循环溶剂预加氢、强制循环悬浮床反应器、减压蒸馏分离沥青和固体等。

2、煤炭液化技术之——煤炭间接液化<煤基费托合成技术, F-T Coal Liquefaction)煤炭间接液化<煤基费托合成,F-T合成)是首先将煤通过气化制成原料气,然后经过净化、变换获得合成气,合成气通过费托合成反应转化为合成油品,再经过油品加氢提质得到柴油、石脑油等产品。

煤基费托合成可分为高温费托合成<350℃)和低温费托合成<250℃),高温合成可以生产石脑油、聚稀烃等多种化工品和燃油,低温合成以柴油等燃油为主。

费托合成产品可以根据市场需要加以调节,生产高附加值、价格高、市场紧缺的化工产品。

相比煤炭直接液化,煤基费托合成工艺用煤取决于煤种与气化工艺的相对适应性,因此具有煤种适应性强的特点。

典型的煤炭间接液化工艺包括煤气化<煤气净化、变换和脱碳)、F-T合成、油品加工等3个“串联”过程。

由煤气化装置产出的粗煤气经除尘、冷却得到净煤气,净煤气经CO宽温耐硫变换和酸性气体<包括H2S和CO2等)脱除,得到成分合格的合成气。

合成气进入合成反应器,在一定温度、压力及催化剂作用下,H2和CO转化为直链烃类<H2/CO在0.8-2之间)、水以及少量的含氧有机化合物。

生成物经三相分离,水相去提取醇、酮、醛等化学品;油相采用常规石油炼制手段<如常、减压蒸馏),根据需要切割出产品馏份,经进一步加工<如加氢精制、临氢降凝、催化重整、加氢裂化等工艺)得到合格的油品或中间产品;气相经冷冻分离及烯烃转化处理得到LPG、聚合级丙烯、聚合级乙烯及中热值燃料气。

煤基费托合成工艺的核心技术——费托合成技术,是1913年,由德国科学家F.Fisher和H.Tropsc利用碱性铁催化剂,在温度400~455℃、压力10~15Mpa条件下,用一氧化碳与氢气合成了烃类化合物与含氧化合物的混合液体开始的,并根据两位科学家姓名而命名。

其反应过程包括:<1)烃类生成反应;<2)水气变换反应;<3)烷烃生成反应;<4)烯烃生成反应。

因为反应条件的不同,还有甲烷生成反应、醇类生成反应<生产甲醇就需要此反应)、醛类生成反应等等,可采用调节生产工艺条件、改变催化剂等措施满足工艺产品需求。

南非因为特殊的政治、经济环境和能源资源特点,成功地发展了煤炭间接液化合成燃料工业,居世界领先。

目前南非SASOL公司三个工厂年处理煤炭总计达到4590万t<占全国煤炭消费的20%),主要产品为汽油、柴油、蜡、氨、乙烯、丙烯、聚合物、醇、醛、酮等113种,总产量达760万t/a,其中油品占60%左右,提供南非石油产品需求的30%。

南非SASOL公司的煤基费托合成技术,但基本处于技术封锁。

中国煤基费托合成技术的开发起步晚,以中科院山西煤化所开发的低温浆态床费托合成技术建设的神华内蒙鄂尔多斯、山西潞安、内蒙伊泰三个16~18万t/a示范项目的建设均已建成投运。

3、煤炭气化<Coal Gasification)煤炭气化是现代煤化工的龙头关键单元技术,以生产洁净合成煤气为指主要产品,煤液化技术均离不开煤炭气化技术。

煤在气化炉内,在一定温度及压力下与气化剂<如蒸汽/空气或氧气等)发生气化过程,包括煤的热解、气化和燃烧反应等一系列化学反应,将固体煤转化为含有CO、H2、CH4等可燃气体和CO2、N2等非可燃气体的过程。

煤炭气化三个条件为气化炉、气化剂、原料煤。

煤炭气化过程发生的主要化学反应有:1、水蒸气转化反应:C+H2O=CO+H2-131KJ/mol2、水煤气变换反应:CO+ H2O =CO2+H2+42KJ/mol3、部分氧化反应:C+0.5 O2=CO+111KJ/mol4、完全氧化<燃烧)反应:C+O2=CO2+394KJ/mol5、甲烷化反应:CO+2H2=CH4+74KJ/mol6、Boudouard反应:C+CO2=2CO-172KJ/mol煤炭气化工艺的分类可按压力、气化剂、气化过程供热方式等分类。

按照压力分为常压气化和加压气化,按照是否需要煤炭开采分为地面气化和地下气化,按灰渣排出形态分为固态排渣气化、液态排渣气化、灰团(熔>聚气化等,最常用的是按气化炉内煤料与气化剂的接触方式区分,当前主要的气化技术有:<1)加压固定床气化:在气化过程中,煤由气化炉顶部加入,气化剂由气化炉底部加入,煤料与气化剂逆流接触,相对于气体的上升速度而言,煤料下降速度很慢,甚至可视为固定不动,因此称之为固定床气化。

而实际上,煤料在气化过程中是以很慢的速度向下移动的,比较准确的称其为移动床气化。

固定床气化炉常见有间歇式气化<UGI)和连续式气化<鲁奇Lurgi)2种,气化炉压力<2.5~4.0)MPa;<2)流化床气化:以粒度为0-10mm的小颗粒煤为气化原料,在气化炉内使其悬浮分散在垂直上升的气流中,煤粒在沸腾状态进行气化反应,从而使得煤料层内温度均一,易于控制,提高气化效率。

流化床气化炉常见有温克勒<Winkler)、灰熔聚<U-Gas)、循环流化床<CFB)、加压流化床<PFB是PFBC的气化部分)等;<3)气流床气化:一种并流气化,用气化剂将粒度为100um以下的煤粉带入气化炉内,也可将煤粉先制成水煤浆,然后用泵打入气化炉内。

煤料在高于其灰熔点的温度下与气化剂发生燃烧反应和气化反应,灰渣以液态形式排出气化炉。

干粉进料的主要有K-T<Koppres-Totzek)炉、Shell- Koppres炉、Prenflo炉、Shell炉、GSP炉、ABB-CE炉,湿法煤浆进料的主要有德士古<Texaco)气化炉、Destec炉;<4)熔浴床气化:粉煤和气化剂以切线方向高速喷入一温度较高且高度稳定的熔池内,把一部分动能传给熔渣,使池内熔融物做螺旋状的旋转运动并气化。

目前此气化工艺已不再发展。

煤气化工艺选择原则是:<1)根据煤质选择相适应的煤气化工艺;<2)根据煤气加工的产品及用途选择煤气化工艺;<3)装置规模的大型化。

4、煤制天然气<SNG)煤制天然气属煤化工技术,主要工艺由气化、变换、净化和甲烷化单元工艺组成,因变换、净化技术在国内已成熟可靠,大规模甲烷化技术虽然在国内属新技术,但在国外已有长期工业化应用实例,技术也成熟可靠。

所以,决定SNG项目成败的关键在煤气化技术,高甲烷含量煤气化可大大降低SNG总体项目投资,比如Lurgi和BGL气化技术。

5、煤制甲醇及烯烃、聚烯烃煤制甲醇再转制烯烃<Methanol to Olefins,MTO)和甲醇制丙烯<Methanol to Propylene)是两个重要的新型煤炭C1化工新工艺,是指以煤气化合成气后转化甲醇,再通过MTO/MTP生产低碳烯烃的化工技术。