BIR制动器驻车力矩计算方法

制动计算

汽车的制动性是汽车主要性能之一,只有制动性能良好、制动系统工作可靠的汽车才能充分发挥其动力性能。

因此,在整车新产品开发设计中制动系统的匹配计算尤为重要。

STL350Z型非公路矿用自卸车的制动系统采用气压动力制动系。

前、中、后制动器都采用复合式储能弹簧制动气室驱动的鼓式凸轮制动器,制动管路采用双回路,配备排气制动。

本次计算的目的在于校核制动力、最大制动距离及驻车极限倾角。

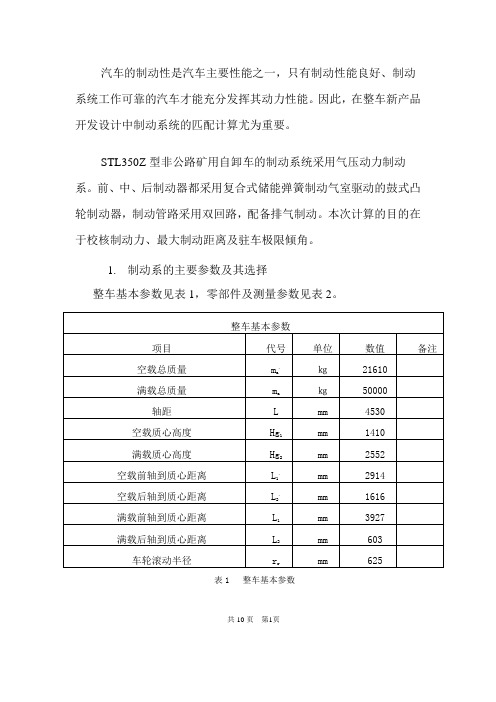

1.制动系的主要参数及其选择整车基本参数见表1,零部件及测量参数见表2。

表1 整车基本参数共10页第1页零部件及测量参数同步附着系数φ00.355401 607路面附着系数φ0.4 重力加速度g m/s29.8最大制动减速度du/dt m/s2 4.8每个制动器制动力矩TfN·m 25000制动初速度v0m/s 8.33即30Km/h路面与轮胎间的滚动摩擦系数 f 0.018表2 零部件及测量参数制动力与制动力分配系数对于任一角速度ω>0的车轮,其力矩平衡方程为(1)T f—制动器对车轮的制动力矩,N •m;F B—地面对车轮的摩擦力,N;r e—车轮的有效半径,mm;则共10页第2页根据汽车制动时的整车受力分析,考虑到制动时的轴荷转移,可求得地面对前后轴车轮的法向反力Z1,Z2:(2)求得,前后轴车轮附着力为:(3)—前轴车轮附着力—后轴车轮附着力—汽车制动减速度—制动强度共10页第3页—公式引用来自《汽车设计》刘惟信主编因制动过程中,可能出现前先抱死拖滑、后轮先抱死拖滑、前后轮同时抱死拖滑三种情况,而其中以前后轮同时抱死拖滑附着条件利用最好,并且最安全可靠。

所以有:(4)该比值0.6符合《汽车设计》中的经验数据,在0.5~0.7之间。

—前轴车轮制动器制动力—后轴车轮制动器制动力—前轴车轮地面制动力—后轴车轮地面制动力由式(3)消去φ,可得(5)以、为坐标绘制前后轮制动器制动力分配曲线,即Ⅰ曲线。

共10页第4页。

电机制动力矩计算公式

电机制动力矩计算公式

(原创实用版)

目录

1.电机制动力矩计算公式概述

2.制动力矩的定义与作用

3.制动力矩的计算公式

4.制动力矩的实际应用

正文

一、电机制动力矩计算公式概述

电机制动力矩计算公式是用于计算交流电机在制动过程中的制动力

矩的一种方法。

制动力矩是电机运行过程中,制动器对电机转子产生的阻碍力矩,它的大小直接影响着电机制动效果的好坏。

二、制动力矩的定义与作用

制动力矩是指制动器对电机转子产生的阻碍力矩,它的作用是减缓电机的转速,甚至使电机停止旋转。

在电机运行过程中,如果制动力矩过大,可能会导致电机过热,影响电机的使用寿命;如果制动力矩过小,电机制动效果不明显,可能会影响生产效率和设备安全。

三、制动力矩的计算公式

制动力矩的计算公式一般为:M=3*P*sinθ,其中 M 表示制动力矩,P 表示制动器的制动功率,θ表示制动器与电机转子的夹角。

四、制动力矩的实际应用

在实际生产中,制动力矩的计算公式可以帮助工程师正确选择制动器,保证电机制动效果的同时,也保证了电机的使用寿命和生产效率。

例如,如果电机制动效果不理想,可以通过增大制动器的制动功率或改变制动器

与电机转子的夹角来提高制动力矩,从而改善制动效果。

盘式制动器制动计算

制动计算制动系统方面的书籍很多,但如果您由于某事需要找到一个特定的公式,你可能很难找到。

本文面将他们聚在一起并作一些的解释。

他们适用于为任何两轴的车辆,但你的责任就是验证它们。

并带着风险使用.....车辆动力学静态车桥负载分配相对重心高度动态车桥负载(两轴车辆)车辆停止制动力车轮抱死制动力矩制动基本原理制动盘的有效半径夹紧力制动系数制动产生系统压力伺服助力踏板力实际的减速度和停止距离制动热制动耗能动能转动能量势能制动功率干式制动盘温升单一停止式温升逐渐停止式温升斜面驻车车桥负荷牵引力电缆操纵制动的损失液压制动器制动液量要求制动基本要求制动片压缩性胶管膨胀钢管膨胀主缸损失制动液压缩性测功机惯性车辆动力学静态车桥负载分配这里: Mf=静态后车桥负载(kg);M=车辆总质量(kg);Ψ=静态车桥负载分配系数注:对于满载和空载的车辆的变化往往是不同的。

相对重心高度这里: h=重心到地面的垂直距离(m);wb=轴距;X=相对重心高度;动态车桥负载(仅适用于两轴车辆)制动过程中车桥负载的变化与哪个车桥制动无关。

它们只依赖于静态负载条件和减速度大小。

这里:a=减速度(g);M=车辆总质量(kg);Mfdyn=前桥动态负载(kg);注:前桥负荷不能大于车辆总质量。

后桥负荷是车辆质量和前桥负荷之间的差值,并不能为负数。

它可能脱离地面。

(摩托车要注意)!车辆停止制动力总制动力可以简单地用牛顿第二定律计算。

这里:BF=总制动力(N);M=车辆总质量(kg);a=减速度(g);g=重力加速度(s/m2);车轮抱死如果车轮不抱死只能产生制动力,因为轮子滑动摩擦力比滚动摩擦力低得多。

在车轮抱死前特定车轴可能的最大制动力计算公式如下:这里:FA=车桥可能的总制动力(N);Mwdyn=动态车桥质量(kg);g=重力加速度(s/m2);μf=轮胎与地面间摩擦系数;制动力矩决定了哪个车轮需要制动来产生足够的制动力,每个车轮扭矩的要求需要确定。

球盘式IPB卡钳驻车效率的计算方法

球盘式IPB卡钳驻车效率的计算方法作者:易刚裴纯辉来源:《工业设计》2016年第06期摘要:为校核球盘式IPB卡钳驻车制动能力,叙述了球盘式IPB卡钳的工作原理,提出卡钳驻车效率(力的放大比及拉臂行程)的计算方法,通过与台架驻车效率性能结果对比,验证了计算方法的正确性,该方法适用于开发前期球盘式IPB卡钳驻车制动效率的校核计算。

关键词:球盘式;IPB卡钳;驻车效率;放大比;行程;计算方法;试验验证目前乘用车后轮制动器广泛应用盘式制动器,而球盘式IPB行驻一体式卡钳由于驻车效率高而获得了更为广阔的运用,该球盘式IPB行驻一体式卡钳通过集成在卡钳内的特殊驻车机构将驻车输入杆的旋转运动转化为活塞(或球盘)的直线运动,从而推动摩擦片夹紧制动盘实现驻车。

但是国内卡钳厂家由于技术能力限制,对驻车效率(放大比和拉索行程)的校核还无成熟经验或公开文献参考,本文提供一种球盘式IPB卡钳驻车效率的计算方法,并通过与台架试验验证进行对比,论述了该计算方法的准确性。

1 工作原理如上图1所示,手刹带动拉臂旋转,拉臂旋转时带动驻车输入杆旋转,挤压钢球,钢球开始爬坡,并挤压球盘实现直线运动,带动活塞挤压摩擦片夹紧制动盘而从实现驻车。

2 驻车效率计算如下图2所示:O为拉臂旋转中心,A为拉臂初始位置,B为拉臂转动△X角度后的位置,Df为球窝底部圆弧直径,Rb为球窝分度圆半径(一般为9mm),r为钢球半径,α为爬升角(各制动器厂家根据自身能力设计会稍有不同,一般为13°至16°之间),R为拉臂长度,Re为拉臂的旋转力臂,Re’为拉臂旋转△X角度后的旋转力臂,初始角度为β,A为旋转中心与拉索固定点之间的距离,B为拉臂初始位置与拉索固定点之间的距离,B’为拉臂转动△X角度后的位置与拉索固定点之间的距离,初始A点时施加在拉臂上的输入力为F1,此时活塞夹紧摩擦片的输出力为F2,此时对应的放大比为I,拉臂转动△X角度后(即B点)施加在拉臂上的输入力为F1’,此时活塞夹紧摩擦片的输出力为F2’,此时对应的放大比为I’,对应的拉索行程为△L。

(完整版)盘式制动器制动计算

re

这里:卩1=在制动器抱死时制动片内衬材料与对面材料的摩擦系数;S=球坡道倾角;rBT=

球轨道半径(m);re=有效半径(m);

制动灵敏度

高因素的制动对于制造公差和内衬摩擦的变化非常敏感。

衡量敏感性是随着内衬摩擦的变

化,制动系数变化量。它可以计算:

=

(1-

这里:Sb=$U动灵敏度;3=球坡道倾角;卩f=制动片内衬材料与对面材料的摩擦系数;

踏板力

踏板的比例计算到脚垫的中心。踏板回位弹簧对于整体的踏板力显著的作用。

特别是在整

个行程中。

实际的减速度和停止距离

在计算中使用的减速度是一个被称为MFDD(指完全展开的减速)的稳定状态。假设车辆 处于不是制动就是不制动的状态。 在实践中,系统压力的上升与摩擦的产生需要一定的时间。 这并不是司机的反应时间,而是系统的反应时间。凡计算需要停止的距离或平均停止减速度, 那么这个延时必须考虑。对于建立超过0.6秒线性计算,就有0.3秒的延迟。

注:所不同的是,由于全盘式制动器是全表面接触的,但制动片通常不并是一个扇形体, 而两侧是方形的(由于摩擦力的变化,实际上此不同并不是很重要)。

夹紧力

C

.Uf n

这里:C=制动夹紧力(N);T=制动力矩(Nm;re=有效半径(m);卩f=制动片内衬材料与 制动盘材料的摩擦系数;n=摩擦面数目;

夹紧负荷被假设等效地作用在所有的摩擦表面。对于干盘式制动器,是否是滑动式或对置

制动盘的有效半径

夹紧力

制动系数

制动产生

系统压力

伺服助力

踏板力

实际的减速度和停止距离

制动热]

制动耗能

动能

转动能量

势能

制动功率

曳引机制动器制动力矩计算

曳引机制动器制动力矩计算曳引机制动器是一种常用于电梯和升降机等设备中的制动装置,用于控制和调节设备的运动和停止。

在设计和使用曳引机制动器时,需要准确计算出所需的制动力矩,以确保设备的安全和稳定运行。

曳引机制动器的制动力矩计算涉及到多个因素,包括曳引轮直径、制动器摩擦系数、制动器的工作半径等。

下面将从这些因素逐一介绍。

首先是曳引轮直径。

曳引轮直径是指曳引机构上用于传动扭矩的轮子的直径。

曳引轮直径越大,曳引机构所能提供的制动力矩就越大。

因此,在计算制动力矩时,需要准确测量曳引轮的直径。

其次是制动器摩擦系数。

制动器摩擦系数是指制动器摩擦片与制动器外壳之间的摩擦力与垂直于摩擦面的压力之比。

摩擦系数越大,制动器提供的制动力矩就越大。

在实际应用中,制动器摩擦系数通常是根据制造商提供的数据来确定的。

另外一个重要的因素是制动器的工作半径。

工作半径是指曳引机构中曳引轮与制动器之间的距离。

工作半径越大,制动器提供的制动力矩就越大。

在计算制动力矩时,需要准确测量工作半径。

曳引机制动器的制动力矩计算公式如下:制动力矩 = 制动器摩擦力× 曳引轮半径其中,制动器摩擦力可以通过以下公式计算:制动器摩擦力 = 摩擦系数× 垂直于摩擦面的压力制动器的垂直于摩擦面的压力可以通过以下公式计算:垂直于摩擦面的压力 = 载荷重量× 加速度上述公式中的载荷重量是指设备本身的重量,加速度是指设备在制动时的减速度。

通过以上公式,可以计算出曳引机制动器所需的制动力矩。

在实际应用中,还需要根据设备的具体要求和制造商提供的数据,进行进一步的调整和修正。

总结起来,曳引机制动器制动力矩的计算涉及曳引轮直径、制动器摩擦系数和工作半径等因素。

通过准确测量这些参数,并利用相应的计算公式,可以计算出所需的制动力矩。

这样可以确保曳引机制动器在设备运行和停止过程中能够提供足够的制动力矩,保证设备的安全和稳定运行。

(完整版)盘式制动器制动计算

制动计算制动系统方面的书籍很多,但如果您由于某事需要找到一个特定的公式,你可能很难找到。

本文面将他们聚在一起并作一些的解释。

他们适用于为任何两轴的车辆,但你的责任就是验证它们。

并带着风险使用.....车辆动力学静态车桥负载分配相对重心高度动态车桥负载(两轴车辆)车辆停止制动力车轮抱死制动力矩制动基本原理制动盘的有效半径夹紧力制动系数制动产生系统压力伺服助力踏板力实际的减速度和停止距离制动热制动耗能动能转动能量势能制动功率干式制动盘温升单一停止式温升逐渐停止式温升斜面驻车车桥负荷牵引力电缆操纵制动的损失液压制动器制动液量要求制动基本要求制动片压缩性胶管膨胀钢管膨胀主缸损失制动液压缩性测功机惯性车辆动力学静态车桥负载分配这里: Mf=静态后车桥负载(kg);M=车辆总质量(kg);Ψ=静态车桥负载分配系数注:对于满载和空载的车辆的变化往往是不同的。

相对重心高度这里: h=重心到地面的垂直距离(m);wb=轴距;X=相对重心高度;动态车桥负载(仅适用于两轴车辆)制动过程中车桥负载的变化与哪个车桥制动无关。

它们只依赖于静态负载条件和减速度大小。

这里:a=减速度(g);M=车辆总质量(kg);Mfdyn=前桥动态负载(kg);注:前桥负荷不能大于车辆总质量。

后桥负荷是车辆质量和前桥负荷之间的差值,并不能为负数。

它可能脱离地面。

(摩托车要注意)!车辆停止制动力总制动力可以简单地用牛顿第二定律计算。

这里:BF=总制动力(N);M=车辆总质量(kg);a=减速度(g);g=重力加速度(s/m2);车轮抱死如果车轮不抱死只能产生制动力,因为轮子滑动摩擦力比滚动摩擦力低得多。

在车轮抱死前特定车轴可能的最大制动力计算公式如下:这里:FA=车桥可能的总制动力(N);Mwdyn=动态车桥质量(kg);g=重力加速度(s/m2);μf=轮胎与地面间摩擦系数;制动力矩决定了哪个车轮需要制动来产生足够的制动力,每个车轮扭矩的要求需要确定。

架空乘人装置制动器制动力矩计算公式

架空乘人装置制动器制动力矩计算公式制动力矩的计算公式可以通过以下步骤得到:

1.首先,需要确定装置的转动惯量。

转动惯量是指装置产生转动运动时产生的惯性大小。

装置的转动惯量可以通过测量装置的质量和几何形状来计算。

2.其次,需要确定制动器对装置施加的制动力大小。

制动器的制动力取决于制动器的类型和设计参数。

常见的制动器类型包括摩擦制动器和电磁制动器。

摩擦制动器的制动力可以通过摩擦片的摩擦系数和制动器的施加力计算得到,而电磁制动器的制动力可以通过电磁铁的电流和磁场强度计算得到。

3.最后,需要确定制动器的制动半径。

制动半径是指制动器施加力的作用距离。

制动半径可以通过测量制动器和装置的几何尺寸来计算。

根据上述步骤,可以得到制动力矩的计算公式如下:

制动力矩=制动器产生的制动力×制动半径

其中,制动器产生的制动力可以通过摩擦系数和施加力计算得到,制动半径可以通过几何尺寸测量得到。

制动力矩的单位通常是牛米(Nm)。

需要注意的是,以上计算公式只是一个基础的计算模型,实际的制动力和制动力矩会受到多种因素的影响,包括制动器的摩擦系数、装置的质量、转动惯量、制动器和装置的几何形状等。

因此,在实际工程设计中,需要根据具体情况进行更详细和准确的计算和分析。

盘式制动器制动力矩计算

盘式制动器制动力矩计

算

The manuscript was revised on the evening of 2021

盘式制动器制动力矩计算

假定衬块的摩擦表面全部与制动盘接触,且各处单位压力分布均匀,则制动器的制动力矩

PR M μμ2=

其中μ—摩擦系数,一般取μ=。

在假设的理想条件下取μ=可使计算结果接近实

际;

P —单侧制动块对制动盘的压紧力;

R —作用半径。

对于常见的具有扇形摩擦表面的衬块,若其径向宽度不很大,取R 等于Rm 或有效半径Re ,在实际上已经足够精确。

平均半径

2

21R R R m += 式中R 1和R 2分别为摩擦衬块扇形表面的内半径和外半径。

有效半径 )()(32221223132R R R R P M R e --•==μμ

有效半径Re 为扇形摩擦表面的面积中心至制动盘中心的距离。

上式也可写成 ()()m e R m m R R R R R R R ⎥⎦⎤⎢⎣⎡+-=⎪⎭⎫ ⎝⎛+⎥⎦⎤⎢⎣⎡+-

=2212212111342134 其中m=R 1/R 2。

鼓式制动器(配渐开线凸轮轴)制动效能因数和制动力矩计算过程

a

mm

154

凸轮轴中心到制动器中心的垂直距离

e

mm

153

两蹄片轴中心的一半

c

mm

29

摩擦片中心连线到同侧摩擦片起始面的夹角

θ1

°

17.335

摩擦片外圆半径

R

mm

200

摩擦片摩擦系数

μ

0.36

中间值1

156.71

中间值2

k

0.784

摩擦片的包角中心线与蹄轴销中心到制动器中心连线的垂线的夹角

15.165

中间值3

β

5.847

中间值4

γ

19.80

中间值5

λ'

29.117

中间值6

λ

10.481

中间值7

0

231.587

中间值8

ρ

1.158

中间值10

ξ

1.535

领蹄效能因数

Kt1

1.575

从蹄效能因数

Kt2

0.557

总效能因数

K

1.647

气室推杆推力

F

N

7000

调整臂长

L

mm

135

渐开线凸轮轴基圆半径

鼓式制动器(配渐开线凸轮轴)制动效能因数和制动力矩计算过程

计算表格:

注:表格中还附有车桥设计第3版中的计算方法,仅供参考。建议以下述的计算方法为准。

下述方法中在计算凸轮轴对滚轮的张开力时,没有考虑受力的夹角。直接假设成水平的进行计算的,因为角度比较小,误差不太大。(若愿意,可以参见另一表格开头部分对张开力的计算。)

r

mm