摆锤式冲击试验机的原理

材料冲击实验

5、描述材料和结构冲击的实验技术,包括测试手段和试验方法,并分别简单介绍其用途、优缺点。

材料冲击实验是一种动态力学实验,它是将具有一定形状和尺寸的U 型或V 型缺口的试样,在冲击载荷作用下折断,以测定其冲击吸收功K A 和冲击韧性值K ∂的一种实验方法。

冲击试验是材料性能不可缺少的检验项目。

冲击功能够直观反应材料的冲击韧性。

1 材料冲击实验原理冲击实验通常在摆锤式冲击试验机上进行,其原理如图1a 所示。

实验时将试样放在试验机支座上,缺口位于冲击相背方向,并使缺口位于支座中间(图1b )。

然后将具有一定重量的摆锤举至一定的高度1H ,使其获得一定位能1mgH 。

释放摆锤冲断试样,摆锤的剩余能量为2mgH ,则摆锤冲断试样失去的势能为21m g -H mgH 。

如忽略空气阻力等各种能量损失,则冲断试样所消耗的能量(即试样的冲击吸收功)为:K A 的具体数值可直接从冲击试验机的表盘上读出,其单位力J 。

将冲击吸收功K A 除以试样缺口底部的横截面积N S (cm 2),即可得到试样的冲击韧性值K ∂(J/cm 2):对于Charpy U 型缺口和V 型缺口试样的冲击吸收功分别用KU A 和KV A 表示,它们的冲击韧性值分别用KU ∂和KU ∂表示。

K ∂作为材料的冲击抗力指标,不仅与材料的性质有关,试样的形状、尺寸、缺口形式等都会对K ∂值产生很大的影响,因此K ∂只是材料抗冲击断裂的一个参考性指标。

只能在规定条件下进行相对比较,而不能代换到具体零件上进行定量计算。

2 实验设备2.1 冲击试验对试验机砧座和支座的要求2.1.1 支座的两个支撑面应平行,且相差不应超过0.05mm 。

支座应使试样的轴线与摆锤轴线的平行度在3/1000以内。

2.1.2 砧座两个支撑面应平行,且相差不应超过0.05mm 。

支座两个支撑面所在平面和砧座两个支撑面所在平面之间的夹角应为90±0.1°。

2.1.3 砧座曲率半径1mm 。

摆锤冲击试验机误差分析与思考

摆锤冲击试验机误差分析与思考Error Analysis and Thinking of Pendulum Impact Testing Machine张福平(新疆计量测试研究院,新疆乌鲁木齐830011)摘 要:本文从摆锤冲击试验机工作原理方面分析了误差产生的原因及故障处理。

关键词:动负荷试验机;吸收能量;刚性;能量损失1 工作原理分析摆锤冲击试验机的试验原理是利用摆锤冲击试样前后的能量差来测定该试样的冲击消耗的能量A K ,每一个运动着的物体都具有能量,冲击现象实际上是物体之间能量的转换,或者说是能量的传递过程。

材料的韧性强弱就是用其能接受这种能量的高低来衡量的。

材料的韧性可以用材料在冲击力的作用下,试件一次冲断时单位截面积上所消耗的冲击功来表示,即冲击韧性ak =A k/s (J /cm 2)。

如图1所示。

图1 初始势能的测定设摆锤初始位置A 的预扬角为α,当摆锤冲击试样后其位置为B ,扬角为β,设摆锤在位置A 时能量为E A ,在B 位置时的能量为E B ,在空气的阻力消耗的能量忽略不计的情况下,则试样在冲击力作用下折断时消耗的能。

如图1可知:A k =E A -E B 。

其中:E A =m gH =m gL (1-cosα)E B =m gL (1-cosβ)A K =E A -E B =m gL (cos β-cos α)A K =M (cosβ-cos α)式中:m —摆锤质量 kg ;G —当地加速度 m/s 2;L —摆锤长度 m ;M —摆锤力矩 Nm 。

2 误差分析与思考摆锤式冲击试验机主要是由三大部分组成:冲击试验机机架;冲击摆锤;试样砧座与支座。

(1)通过分析,我们不难发现:首先,冲击试验机应水平安装在具有足够质量稳固的地基上,这一条非常重要,它是冲击试验机示值准确的基本保障。

因为试验机最终综合计量指标是冲击能量—J 焦耳。

这一能量的表现形式是标准试样的冲击吸收能量。

它指示了冲击试验机冲击试样的能量,以及冲击机的能量传递给试样准确的程度。

摆锤冲击试验机原理

摆锤冲击试验机原理摆锤冲击试验机是一种用于测试材料抗冲击性能的设备,它通过摆锤的自由落体运动,对被测材料进行冲击,从而评估其在受到冲击载荷时的性能表现。

摆锤冲击试验机原理的了解对于正确操作和准确解读试验结果至关重要。

摆锤冲击试验机的原理基于能量守恒定律和动能转化原理。

在进行冲击试验时,摆锤的势能会转化为被测材料的变形能和破坏能,通过测量这些能量的变化,可以评估材料的抗冲击性能。

首先,摆锤冲击试验机通过提升摆锤至一定高度,使其具有一定的势能。

在试验开始时,摆锤被释放,自由落体下落,当摆锤与被测样品接触时,其势能会转化为冲击能量,对样品施加冲击载荷。

被测样品会因此发生变形、破裂或损坏,其变形能和破坏能将消耗掉摆锤的动能。

其次,摆锤冲击试验机会通过传感器和数据采集系统来监测冲击过程中的各种参数,如冲击力、变形量、破坏形态等。

这些数据将被记录下来,并用于后续的分析和评估。

最后,根据摆锤的质量、下落高度、冲击能量以及被测样品的变形和破坏情况,可以计算出材料的吸收能量、残余能量等指标,从而评估材料的抗冲击性能。

摆锤冲击试验机原理的理解对于正确操作试验设备、合理设计试验方案、准确解读试验结果至关重要。

只有深入理解试验原理,才能更好地利用摆锤冲击试验机进行材料性能评估和产品质量控制。

总之,摆锤冲击试验机原理是基于能量守恒定律和动能转化原理的,通过摆锤的自由落体运动,对被测材料进行冲击,从而评估其在受到冲击载荷时的性能表现。

通过对冲击过程中的各种参数进行监测和记录,可以计算出材料的吸收能量、残余能量等指标,从而评估材料的抗冲击性能。

对摆锤冲击试验机原理的深入理解,有助于正确操作试验设备、合理设计试验方案、准确解读试验结果,从而更好地进行材料性能评估和产品质量控制。

摆锤冲击试验原理

摆锤冲击试验原理摆锤冲击试验是一种常用的材料力学性能测试方法,通过对材料进行冲击试验,可以评估材料的韧性和抗冲击能力。

本文将介绍摆锤冲击试验的原理及其在材料研究中的应用。

摆锤冲击试验是一种动态加载试验方法,其原理是利用摆锤的动能对试样进行冲击。

在试验中,摆锤被提升到一定高度,然后释放,摆锤在重力作用下下落,最终击中试样。

试样受到冲击后,会发生变形或破裂,通过对试样的变形情况进行观察和测量,可以评估材料的抗冲击性能。

摆锤冲击试验通常包括冲击能量、冲击速度和试样几个重要参数。

冲击能量是指摆锤释放时具有的动能,它取决于摆锤的质量和下落高度。

冲击速度是指摆锤击中试样时的速度,它与摆锤的下落高度和试样的形变特征有关。

试样的几何形状和材料特性也会对冲击试验结果产生影响。

摆锤冲击试验在材料研究中具有重要的应用价值。

首先,它可以用来评估材料的韧性。

在冲击试验中,试样受到冲击后会发生塑性变形或破裂,通过观察试样的变形情况,可以了解材料的韧性水平。

其次,摆锤冲击试验可以用来比较不同材料的抗冲击能力。

通过对不同材料进行冲击试验,可以评估它们在受到外部冲击时的表现差异,为材料选择和设计提供参考依据。

此外,摆锤冲击试验还可以用来研究材料的断裂机制和变形行为,为材料的改进和优化提供理论支持。

在进行摆锤冲击试验时,需要注意以下几点。

首先,试验过程中要确保试样的几何尺寸和质量符合标准要求,以保证试验结果的可靠性和可比性。

其次,要严格控制试验条件,包括摆锤的下落高度、试样的固定方式和冲击试验环境等,以减小试验误差。

最后,要对试验数据进行准确的记录和分析,以得出科学可靠的结论。

总之,摆锤冲击试验是一种重要的材料力学性能测试方法,它可以评估材料的韧性和抗冲击能力,为材料研究和应用提供重要参考。

在进行摆锤冲击试验时,需要严格控制试验条件,确保试验结果的可靠性和可比性。

摆锤冲击试验在材料研究中具有广泛的应用前景,将为材料的改进和优化提供重要支持。

摆锤冲击试验原理

摆锤冲击试验原理

摆锤冲击试验是一种常用的材料力学试验方法,用于评估材料

的抗冲击性能。

在试验中,一个重锤被释放并撞击在待测材料上,

通过测量冲击前后的参数变化来分析材料的性能。

本文将介绍摆锤

冲击试验的原理及其应用。

首先,摆锤冲击试验的原理是利用动能守恒定律。

在试验开始时,摆锤具有一定的动能,当摆锤撞击在待测材料上时,动能转化

为变形能和破裂能,从而导致材料的变形和破坏。

通过测量摆锤撞

击前后的速度、动能以及材料的变形情况,可以得到材料的抗冲击

性能参数,如冲击韧性、冲击强度等。

其次,摆锤冲击试验可用于评估材料的抗冲击性能。

不同材料

在受到冲击时会表现出不同的响应,如金属材料通常具有较高的冲

击韧性,而脆性材料则容易发生破裂。

通过摆锤冲击试验,可以比

较不同材料的抗冲击性能,并为工程设计和材料选择提供依据。

此外,摆锤冲击试验还可用于研究材料的断裂行为。

在试验中,可以观察材料在受到冲击时的变形和破坏过程,从而分析材料的断

裂模式和机制。

这对于改进材料的设计和加工工艺具有重要意义。

总之,摆锤冲击试验是一种重要的材料力学试验方法,通过测量材料在受到冲击时的响应来评估其抗冲击性能。

它在材料研究、工程设计和质量控制中具有广泛的应用前景,对于提高材料的安全性和可靠性具有重要意义。

希望本文对摆锤冲击试验的原理及应用有所帮助。

摆锤冲击试验仪的操作步骤及工作原理

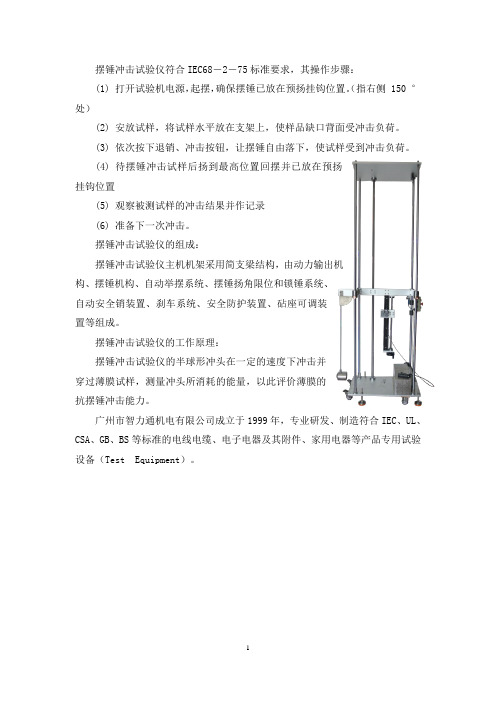

摆锤冲击试验仪符合IEC68-2-75标准要求,其操作步骤:

(1) 打开试验机电源,起摆,确保摆锤已放在预扬挂钩位置。

(指右侧 150 °处)

(2) 安放试样,将试样水平放在支架上,使样品缺口背面受冲击负荷。

(3) 依次按下退销、冲击按钮,让摆锤自由落下,使试样受到冲击负荷。

(4) 待摆锤冲击试样后扬到最高位置回摆并已放在预扬

挂钩位置

(5) 观察被测试样的冲击结果并作记录

(6) 准备下一次冲击。

摆锤冲击试验仪的组成:

摆锤冲击试验仪主机机架采用简支梁结构,由动力输出机

构、摆锤机构、自动举摆系统、摆锤扬角限位和锁锤系统、

自动安全销装置、刹车系统、安全防护装置、砧座可调装

置等组成。

摆锤冲击试验仪的工作原理:

摆锤冲击试验仪的半球形冲头在一定的速度下冲击并

穿过薄膜试样,测量冲头所消耗的能量,以此评价薄膜的

抗摆锤冲击能力。

广州市智力通机电有限公司成立于1999年,专业研发、制造符合IEC、UL、CSA、GB、BS等标准的电线电缆、电子电器及其附件、家用电器等产品专用试验设备(Test Equipment)。

1。

摆锤冲击试验机的工作原理

摆锤冲击试验机的工作原理1.初始位置:摆锤处于其最高位置,试样夹紧装置将试样固定在摆锤下方的工作台上。

2.释放和落锤:将摆锤从最高位置释放,由于重力作用,摆锤开始向下运动。

摆锤与试样相撞后,能量开始转化,并产生冲击力。

3.冲击过程:当摆锤与试样相撞后,试样会受到冲击力的作用,发生变形或断裂。

摆锤由于与试样碰撞而减速,能量由摆锤转移到试样中。

4.衡量:冲击过程结束后,试样的破坏程度会被衡量。

可以通过测量摆锤与试样碰撞前后的速度差来计算冲击能量。

根据能量守恒定律,摆锤释放时具有的势能转变为试样的变形能和破坏能量。

而冲击能量可以通过试样的变形量和摆锤高度计算得出。

能量守恒定律可以用以下方程式表示:mgh = 1/2mv^2 + E其中m是摆锤的质量,g是重力加速度,h是摆锤的高度,v是摆锤与试样碰撞后的速度差,E是试样的变形和破坏能量。

根据动量守恒定律,系统总动量在冲击前后保持不变。

摆锤和试样的动量之和为零。

动量守恒定律可以用以下方程式表示:mv = mu其中u是试样运动前的速度,v是摆锤与试样碰撞后的速度差。

根据能量守恒和动量守恒定律,我们可以计算冲击试验中的各个参数,比如冲击能量、冲击力等。

这些参数可以对材料的抗冲击性能进行评估。

此外,摆锤冲击试验机的工作原理还涉及一些其他因素的考虑,比如减震装置的设计和试样夹紧装置的稳定性等。

这些因素可以通过精确的设计和优化来提高试验的准确性和可靠性。

总的来说,摆锤冲击试验机的工作原理基于能量守恒和动量守恒定律,通过测量冲击前后的能量和动量变化来评估材料的抗冲击性能。

这种试验机广泛应用于工程材料、建筑材料、金属材料等领域,对于材料性能的研究和产品设计都起到了重要的作用。

摆锤冲击试验机的工作原理

摆锤冲击试验机的工作原理

摆锤是整个试验机的核心组件,它由电机、传动系统、摇臂和摆锤头组成。

电机通过传动系统给摆锤提供动力,摆锤头所产生的冲击力通过摇臂传递给试样。

摆锤台是用于支撑试样和固定传感器的结构。

摆锤台上通常设有试样夹紧装置,可以确保试样在试验过程中的稳定性和准确度。

试样安装和传感器是为了测量冲击过程中试样所受力和变形而设计的部分。

试样安装包括试样夹具和传感器安装座。

试样夹具可以根据试样的尺寸和形状进行调整,以确保试样正确地安装在摆锤台上。

传感器安装座则用于安装力传感器、位移传感器等用于测量试样受力和变形的传感器。

1.准备试样:根据需要,制备符合标准规定的试样,并根据试样的尺寸和形状调整试样夹具。

2.安装试样:将试样夹具固定在摆锤台上,并确保试样的位置和方向正确。

3.设置试验参数:根据试验要求设置试验参数,如冲击质量、冲击角度和冲击速度等。

4.启动试验机:启动电机,通过传动系统给摆锤提供动力。

摆锤头开始运动,并通过摇臂提供冲击力。

5.冲击过程:冲击力作用下,摆锤头与试样发生碰撞。

试样受到冲击力的作用,产生变形和损伤。

6.采集数据:通过传感器测量和记录冲击过程中的力、位移和时间等数据。

7.结果分析:根据采集到的数据,对试样的冲击性能和耐久性进行分析和评估。

8.结束试验:试验完成后,停止试验机并将试样取下,进行后续的分析和处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摆锤式冲击试验机的原理

摆锤式冲击试验机是由一锤头和一杆组成的机械控制装置,它可以产生任意方向的强力冲击以模拟实践工况的冲击,其运行原理是:

1、将模具固定在横梁上,按一定的间隔放置未固定的锤头,通过可调整的底座、调节杆将锤头固定在横梁上;

2、按照程序要求的冲击强度,调节发动机的转速调节中心位置,控制锤头运动速度,使它在一定位置上瞬间停止;

3、当锤头运动到预定位置时,锤头突然停止运动,产生冲击力,模具受到冲击,从而测试出其耐冲击强度;

4、使用仪表接收和记录运动中经历的力的大小,并以此来检验样品是否达到要求的质量标准。