基于广数980TD系统的数控车床电路设计全解

980TD数控

980数控对刀后不执行程序零点。

跟编的程序有关系980TDB数控液压接线K地址K12 *** *** *** CCHU NYQP SLSP SLQPSLQP=0 卡盘控制无效=1 卡盘控制有效SLSP=0 检查卡盘是否加紧=1 检查卡盘是否加紧NYQP=0 内卡紧=1 外卡紧CCHU=0 不检查卡盘到位信号=1 检查卡盘到位信号K13 *** *** *** *** *** *** SPTW SLTWSLTW=0 尾座控制无效=1 尾座控制有效SPTW=0 主轴旋转和尾座进退互锁,当主轴旋转时,尾座不可退出,当尾座没进时,不得启动主轴。

=1 主轴旋转和尾座进退不互锁,主轴旋转或停,尾座都可以进退。

K14 HPST BDT *** *** SPB4 PB4 SPB3 PB3PB3=0 压力低检测功能无效=1 压力低检测功能有效SPB3=0 PRES与+24V接通时,压力低报警=1 PRES与+24V断开时,压力低报警PB4=0 防护门检测功能无效=1 防护门检测功能有效SPB4=0 SAGT与+24V断开时防护门关闭=1 SAGT与+24V接通时防护门关闭BDT=0 外接跳段无效=1 外接跳段有效HPST=0 液压控制功能无效=1 液压控制功能有效PLC X地址X0000 T05 PRES ESP DITW DECX DIQP SP SAGTT05 刀位信号T05/六鑫刀架sensorE PRES 压力检测输入信号ESP 急停DITW 尾座控制输入DECX X轴减速信号DIQP 卡盘控制输入SP 外部暂停SAGT 防护门检测信号参数084 TMAX设置成1时为排刀方式报警灯接线Y2.2 CN61.31黄灯Y2.3 CN61.32绿灯Y2.4 CN61.33红灯信号接口尾座控制信号DITW DOTWJ DOTWS 诊断地址X0.4 Y2.5 Y2.6 接口引脚CN61.5 CN61.34 CN61.35输入尾座进尾座退卡盘控制信号DIQP WQPJ NQPJ DOQPJ DOQPS 诊断地址X0.2 X3.3 X3.4 Y1.4 Y1.5 接口引脚CN61.3 CN61.40 CN61.41 CN61.13 CN61.14 输入加紧松开加紧到位松开到位。

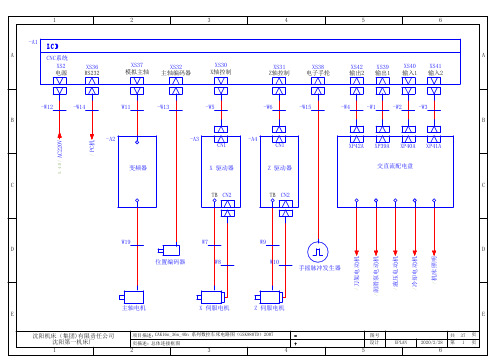

CAK16n_36n_40n 系列数控车床电路图及参数表(GSK980TD)2007

CAK16n系列数控车床CAK32n系列数控车床CAK36n系列数控车床CAK40n系列数控车床机床控制参数表GSK 980TD沈阳机床(集团)有限责任公司沈阳第一机床厂CAK16_32_36_40n 系列 机床控制参数表沈阳第一机床厂 1 / 8参数号 参数值 标记 调整值001 00011001# 002 00100000 003 00011000 004 01001000 005 00010011 006 00000000 007 00000000 # 008 00000100 # 009 00100011 # 010 ******** 011 10010000 012 10101111 013 00000000 014 00000111015 1 016 1 017 1 018 1 019 5 020 0 021 0 # 022 4000 # 023 8000 # 024 50 # 025 50 # 026 200 # 027 8000 # 028 500 # 029 70 # 030 10 031 0 032 400 033 200 034 0 035 0 036 0 # 037 3000 # 038 10 # 039 10 # 040 10 # 041 200 042 10参数号 参数值 标记 调整值043 99 044 11520 045 +99999999 # 046 +99999999 # 047 -99999999 # 048 -99999999# 049 0 050 0 051 3500 052 500 053 1500 054 2500 055 3 056 500 057 1 058 0 059 0 060 0 061 0 062 0 063 0 064 0 065 0 066 1000 067 1000 068 0 069 0 070 1024 071 32 076 1000 077 0 078 15000 079 0 080 500 081 500 082 0 083 500 084 4 # 085 1000 086 0 087 50 088 0CAK16_32_36_40n 系列 机床控制参数表沈阳第一机床厂 2 / 8参数号 参数值 标记 调整值 089 50090 0 094 0 095 0 096 0 097 0 098 0 099 10 100 0 101 0 102 30000 103 20000 104 0 105 0 106 0 107 0 108 3000 109 40 110 1 111 1 112 0 119 3 164 11100110 168 00000000 172 00000100 # 173 ******** # 177 ********# 125 10 126 10 127 10 128 30 129 30 130 10参数号 参数值标记调整值诊断号DT00201500 DT0021 6000 DT0025 6000 DT0027 6000 DC00254800伺服参数 参数号 X 轴 Z 轴 12 5 5 13 4 3 *15 0 0注:1. 设曾参数时先将系统设定参数开关为开。

数控车床编程GSK980TA、980TD教学课件

详细描述

在GSK980TA、980TD编程中,程序运行异常表现为程序 在运行过程中出现中断、死机或错误提示。这可能是由于 编程逻辑错误、软件故障或外部干扰等原因造成的。

解决方案

解决程序运行异常的方法包括检查编程逻辑、更新软件版 本或修复软件故障以及避免外部干扰。在编程过程中,应 仔细检查程序逻辑,并尽量减少不必要的外部干扰。同时 ,定期更新软件版本也可以提高程序的稳定性和可靠性。

M代码介绍

M代码是辅助功能代码,用于控 制机床的辅助设备,如冷却液、 主轴的启停等。

编程基本指令

1 2

快速定位(G00) 该指令使机床快速定位到指定位置,不进行加工。

直线插补(G01) 该指令使机床按指定的F值进行直线插补。

3

圆弧插补(G02/G03) 该指令使机床按指定的F值进行圆弧插补。

编程实例解析

T代码指令

了解T代码指令,用于选择刀 具。

多轴联动加工

了解多轴联动加工原 理,掌握多轴联动加 工编程技巧。

掌握多轴联动加工中 的刀具路径规划、切 削参数设置等关键技 术。

学习使用四轴、五轴 等加工中心进行多轴 联动加工编程。

自动化编程

学习使用CAD/CAM软件进行 数控车床的自动化编程。

掌握自动化编程中的数据导入、 刀具路径生成、后处理输出等 关键技术。

实例一:简单外圆加工:通过使用G01指令,控制机床对外圆进行加工。

实例二:钻孔循环:通过使用G81指令,控制机床进行钻孔循环加工。

以上内容为GSK980TA、980TD编程基础的相关知识,包括编程语言介 绍、编程基本指令和编程实例解析。通过学习这些基础知识,可以更好 地理解和掌握数控车床的编程技巧,提高加工效率和精度。

用广数980TD系统改造C620_1车床

m in) ; d. 具有攻丝功能 、多头螺纹和变螺距加工功能 ; e. 支持 CNC与 PLC、CNC与 CNC之间双向通讯 ,

系统软件和 PLC程序可通讯升级 ; f. 具有 S型 、指数型加减速功能适合高速 、高精加工。

025 = 50 ( Z 轴快速移动线型加速时间 ) 026 = 50 (螺纹切削时 X 轴加减速时间常数 ) 028 = 500 (螺纹切削时加减速起始 /终止速度 ) 029 = 50 ( 切削进给 、手动进给加减速时间常数 ) 030 = 500 (切削进给轴加减速起始 /终止速度 )

NO. 006的 bit0 = 0、bit1 = 0 (机床回零方向与间隙方向 同向 ) 。

NO. 007的 bit0 = 0、bit1 = 0 (机床有回零方减速开关和 零位信号 ) 。

NO. 011的 bit0 = 0、bit1 = 0 (机床回零信号自保 ) 。 NO. 014的 bit0 = 1、bit1 = 1 (机床有机械零点 ) 。

5 结束语

通过应用 GSK980TD 数控系统对 C620 - 1 数控改

数控 ·数显 ———用广数 980TD系统改造 C620 - 1车床

机床电器 200711

图 8 原倍率信号 PLC程序

图 9 修Байду номын сангаас后倍率信号 PLC程序

造 ,使原来报废的车床不但能够重新利用 ,而且加工精 度比普通车床 C620 - 1还高 ;改造后的车床除满足普 通端面和外圆加工外 ,还能进行异型回转面和变螺距 螺纹的加工 ,大大扩大机床的加工范围 。

参考文献 : [ 1 ] 北京 NUM 数控系统介绍. Schneider Electric[ J ]. [ 2 ] NUM 1020 /1040 Installation And Comm issioning M anual

广数980tdb数车最新标准梯形图(带注释)

Level1块 : Level1作者 :版本 :注释 :网络 1换刀方式选择K11.1网络 2烟台刀架R100.6网络 3换刀方式选择K11.1网络 4六鑫刀架逻辑刀盘锁紧状态掉电记忆R100.5K11.1网络 5超程无效时K10.7网络 6超程处理K10.7R0.0R89.7Level2块 : Level2作者 :版本 :注释 :逻辑'1'R1.0R1.0网络 2机床IOR1.0网络 3换刀控制R1.0网络 4面板档位刀号显示R1.0网络 5R524.0G8.6为R524.0网络 6开机恢复主轴R0.0网络 7屏蔽PLCR1.0编辑方式R518.0网络 9自动方式R518.0网络 10录入方式R518.0网络 11机械零点R518.0网络 12单步或R518.0网络 13手动JOG R518.0网络 14程序零点R518.0网络 15编辑R20.0网络 16 AUTOR20.1网络 17 MDIR20.2网络 18 REFR20.3R20.4网络 20JOGR20.5网络 21程序零点R21.3网络 22工作方式按键R518.0R518.1R518.2R518.3R518.4R518.5R519.3网络 23工作方式R1.0网络 24机械回K18.2网络 25工作方式掉电记忆K18.3F3.6网络 27自动灯F3.5网络 28录入灯F3.3网络 29机械零点灯F4.5网络 30手轮,F3.0F3.1网络 31手动JOGF3.2网络 32程序零点灯F4.6网络 33单步,F3.0F3.1F3.6网络 34AUTO,MDIF3.3F3.5网络 35MDI,AUTO,EDIT MODE F3.3F3.5F3.6网络 36单段SINGLER518.6F4.3网络 38跳段JUMPR518.7F75.2网络 39R90.7X2.7网络 40跳段灯F4.0网络 41机床锁R519.0F75.4网络 42F4.1网络 43辅助锁R519.1F75.1网络 44F4.4网络 45空运行R519.2F75.5网络 46F2.7网络 47R0.4急停信号输入X0.5F210.3网络 48发生复位F1.1外接,OUTX1.4F197.1R523.0网络 50外接暂X0.1F9.6F9.7R522.7网络 51K14.2网络 52防护门K14.2R269.5网络 53暂停A7.3F3.3网络 54启动R1.1网络 55暂停灯F0.4网络 56启动灯F0.5网络 57INC,JOG,REF1,REF2 F3.0F3.2F4.5F4.6X回零结束灯F94.0F198.0网络 59Z回零结束灯F94.1F198.1网络 60Y回零结束灯F94.2F198.2网络 614TH回F94.3F198.3网络 625TH回F94.4F198.4网络 63轴未移F102.0网络 64系统没有R104.1R104.0网络 65切换工作方式F4.5F4.6网络 66机械回F4.5F4.6网络 67X+回机R94.0R94.1F205.2R104.2R622.5 R22.7网络 69Y+回机械零自锁R94.2F205.2R104.2R622.6 R23.2网络 704TH+回机械零自锁R95.0F205.2R104.2R622.4 R22.4网络 715TH+回机械零自锁R95.1F205.2R104.2R95.7 R22.0网络 72X-回机械零自锁R94.4F205.2R104.2R622.7 R22.3网络 73Z-回机械零自锁R94.5F205.2R104.2R622.5 R22.5网络 74Y-回机械零自锁R94.6F205.2R104.2R622.6 R22.2网络 754TH-回机械零自锁R95.2F205.2R104.2R622.4 R23.0网络 765TH-回机械零自锁R95.3F205.2R104.2R95.7R22.1网络 78X轴-进给R22.3F4.5F4.6 R94.4网络 79Z轴+进给R22.7F4.5F4.6 R94.1网络 80Z轴-进给R22.5F4.5F4.6 R94.5网络 81Y轴+进给R23.2F4.5F4.6 R94.2网络 82Y轴-进给R22.2F4.5F4.6 R94.6网络 834TH轴+进给R22.4F4.5F4.6 R95.0网络 844TH轴-进给R23.0F4.5F4.6 R95.2网络 855TH轴+进给R22.0F4.5F4.6R95.1R95.3网络 87K16.0K16.0网络 88总刀位K16.0网络 89面板进给倍率处理R280.0网络 90外接进给倍率R280.0网络 91面板手动速度处理R280.0R280.1网络 92外接手动速度R280.0R280.1网络 93快速倍率处理R280.2网络 94主轴倍率处理,F200.4网络 95单步,手R280.3网络 96手轮进给时轴F3.1网络 97增量,R1.0快速进给选择R520.6网络 99R43.7网络 100R22.6网络 101M8,M9,M10,M11,M12,M13 F7.0网络 102M9冷却关R8.1网络 103M10尾座R8.2网络 104M11尾座退R8.3网络 105M12卡R8.4网络 106M13卡R8.5网络 107冷却控制R8.0R9.0F9.4R521.4网络 108急停或R110.4R269.7冷却输R23.4网络 110K16.3网络 111K16.3网络 112标准润滑功能K16.3R303.0网络 113宝鸡润滑功能K16.3R303.1网络 114尾座功能R10.0R11.0网络 115K13.0网络 116尾座功能K13.0R10.7网络 117卡盘功能R12.0R13.0网络 118K12.0网络 119卡盘控制K12.0R12.7M3M4M5F7.0网络 121 M4R3.1网络 122 M5R3.2网络 123 M3M4R3.0R4.0网络 124面板主轴R521.7网络 125面板主轴R521.3网络 126面板主轴停R521.5网络 127主轴正反转R3.0R23.3R4.0R23.7网络 128没有检测R103.0网络 129K12.1 1/0:卡盘松R103.0网络 130 R12.3=1 R103.0主轴旋转R103.5网络 132主轴旋转R103.5网络 133X5.3为主轴报警输入X5.3X5.3网络 134G27.0 G27.1G61.4 G61.5R0.0刚性攻丝R3.0R4.0R5.0R0.0K17.7急停、复位M30刚性攻丝防护门R110.4A1.3A2.1A2.4A2.5A2.6A4.4A7.3F9.4F76.3 R269.7A7.0网络 136R4.5用于关R5.0 M5R23.5R605.0R102.0A5.4R5.0R23.5 R605.0 R102.0A5.1R181.3R4.4A5.3A5.4R600.6F200.4网络 138主轴点R1.0网络 139主轴正转R280.0F1.5R23.3 R600.3 R198.3网络 140主轴反转R280.0F1.5R23.7 R600.4 R198.7网络 141主轴停R600.3网络 142主轴正转R600.3网络 143主轴反转R600.4R600.3R600.4网络 145主轴制动处理R102.7网络 146主轴速度X5.1F214.6网络 147G29.6R103.5K17.3K17.7网络 148G27.3=0R103.5K17.3网络 149主轴零R1.0网络 150压力检测R1.0M代码执行R12.3 1/0:R12.0R13.0R3.0R4.0R5.0R8.0R9.0R10.0R11.0R32.0R33.0R6.3R6.4R6.5网络 152选择停R520.0网络 153R9.7网络 154M30,M02,M01,M00 F9.6F9.4F9.5F9.7辅助功能R7.4R9.6R146.2R101.7R53.6R56.1R243.6R181.4网络 156辅助功能结束F7.0F7.2F7.3网络 157模拟主轴F7.0网络 158R41.1网络 159R41.2网络 160R41.3网络 161M41~R41.0R42.0R43.0R44.0自动换档处理R44.7R146.7R0.0网络 163主轴在F200.4网络 164S0~S4F7.2R282.0R282.1网络 165F127.2 YF127.2F127.3F127.4网络 166主轴旋转F127.2F127.3F127.4R51.4网络 167F200.4网络 168主轴八多主轴F200.4R183.7网络 169主轴钳F200.4R282.0判断是否F7.0网络 171R32.0R32.1R44.7F9.4R54.6R54.7R6.7R56.2 R183.5网络 172非法MR99.0R3.3R3.4网络 173三色灯F1.7网络 174三色灯F0.5网络 175三色灯F1.0网络 176宏输入输R1.0R0.0在R0.0手动移动(P0)块 : 手动移动作者 :版本 :注释 :刚性攻丝R520.3F76.3网络 2X+R520.3R521.1网络 3X-R520.3R521.1网络 4R520.5F76.3网络 5Z+R520.7R520.5网络 6Z-R520.7R520.5网络 7R520.2F76.3网络 8Y+R521.2R520.2网络 9Y-R521.2R520.2网络 10 R520.4F76.34TH+R520.4 R521.0网络 12 4TH-R520.4 R521.0网络 13 R525.6F76.3网络 14 5TH+R525.6 R520.1网络 15 5TH-R525.6 R520.1超程限位(P1)块 : 超程限位作者 :版本 :注释 :网络 1LMIXX3.0网络 2LMIYX3.1网络 3LMIZX3.2网络 4R503.0R503.0R503.0网络 5F106.0R89.0网络 6R89.0网络 7R89.0K10.7网络 8X正限K4.0网络 9X负限K4.1网络 10R503.2=X3.2 LMIZ R503.2R503.2网络 11F106.0R89.1网络 12R89.1网络 13R89.1K10.7GSKLadder - plc梯形图: 超程限位网络 14Z正限K4.2网络 15Z负限K4.3网络 16R503.1=X3.1 LMIYR503.1R503.1网络 17F106.0R89.2网络 18R89.2网络 19R89.2K10.7网络 20Y正限K4.4网络 21Y负限K4.5防护门功能(P2)块 : 防护门功能作者 :版本 :注释 :网络 1仅在自防护门K14.3K14.3网络 2自动方式R269.2网络 3自动方式F0.5F0.4网络 4暂停,A2.0 R269.3档位刀位显示(P3)块 : 档位刀位显示作者 :版本 :注释 :分时显示R271.0网络 2R271.0 R271.1网络 3R271.1网络 4排刀显示R272.1网络 5刀号小R272.5网络 6刀号大于R272.5网络 7第1个R271.1网络 8 10~15 R271.1网络 10R274.1网络 11R274.2网络 12R274.3网络 13R123.1网络 14档位主轴时R124.7网络 15档位1G28.1 R123.1网络 16G28.1 R123.2网络 17G28.1 R123.3网络 18档位4G28.1 R123.4网络 19不显示档位R271.1网络 20刀号的R272.5网络 22 R275.1网络 23 R275.2网络 24档位显示R275.3尾座功能(P10)块 : 尾座功能作者 :版本 :注释 :网络 1外接尾座X0.4R526.5网络 2R10.0R11.0R500.4网络 3R10.7网络 4主轴旋转R103.5网络 5R10.0=M10 R11.0=M11 R103.5=1 R10.0R11.0R500.4网络 6R512.5=Y2.5R2.5网络 7R512.6=Y2.6R2.5卡盘功能(P12)块 : 卡盘功能作者 :版本 :注释 :卡盘控制X0.2R526.6网络 2内卡盘X3.3网络 3内卡盘X3.4网络 4 DIQPR103.5网络 5r270.0=0R101.6网络 6卡盘脉冲R1.0网络 7DT18R12.4R601.4R601.5网络 8R601.4网络 9关闭卡R1.3网络 10R500.2=X0.2 R500.2R13.0=M13 R12.0=M12 R101.5= R101.5K12.1R12.0R101.4网络 12R12.7网络 13R13.0=M13 R12.0=M12 R101.5= R101.5K12.1R12.0R101.4网络 14K12.2 1/0:R1.4R1.4网络 15R601.5=Y1.5R1.4R1.4网络 16面板卡R601.4网络 17设置检测卡多主轴K12.3网络 18卡盘夹K12.2K12.2R12.3卡盘松K12.2K12.2R12.3网络 20检查卡R101.0 R101.1网络 21R12.0R13.0液压控制与压力检测(P20)块 : 液压控制与压力检测作者 :版本 :注释 :网络 1液压控制R526.4网络 2主轴停R603.1R603.1网络 3液压控制K14.7网络 4液压电机R603.1网络 5液压控制控制输R603.1网络 6压力低K14.1K14.1润滑功能(P32)块 : 润滑功能作者 :版本 :注释 :R33.1R33.2网络 2DT13DT17R1.0网络 3M32,M33F7.0网络 4M33润滑关R32.1网络 5M32输R33.5网络 6润滑控制K16.2R32.0 R133.6R33.0K16.2 R521.6自动润滑润滑自动润滑有点动润滑急停复位R133.7R33.2R33.2R133.0R110.4网络 8自动润滑R23.6网络 9自动润滑间R23.6R133.7网络 10润滑输R23.6面板按键输入(P100)块 : 面板按键输入作者 :版本 :注释 :网络 1 X18~R1.0。

数控车床编程GSK980TA、980TD教学课件

G S K 9 8 0 TA 、 980TD编程语

言:G代码

G代码格式规 范:每行代码 不超过100字

符

G代码注释规 范:使用“/” 符号进行单行

注释

G代码数据类 型:整数、浮 点数、字符串

等

PART THREE

开机前准备:检查设备是否正常,确认工件放置位置等 开机操作:按下电源按钮,启动数控系统,等待系统自检完成 关机操作:完成加工后,按下停止按钮,关闭数控系统,切断电源 安全注意事项:确保设备周围无杂物,避免意外发生;操作过程中严禁戴手套等

定期检查 数控车床 的传动系 统,确保 设备的正 常运行。

定期检查数控车床的各个部件是否正常 定期清理数控车床的切屑和灰尘 定期检查数控车床的润滑系统是否正常 定期检查数控车床的电气系统是否正常

及时清理和维护数控车床的各 个部件,保持其清洁和润滑。

定期检查数控车床的液压系 统,确保其正常工作。

定期检查数控车床的刀具系 统,确保其正常工作。

零件图纸分析: 工艺方案制定:

明确零件尺寸、 选择合适的刀

材料、加工要 具、切削参数、

求等

加工顺序等

G S K 9 8 0 TA 、 980TD数控车 床操作演示: 演示机床操作 界面、编程软 件使用方法等

编程实例演示: 展示简单零件 的编程过程, 包括毛坯设置、 粗精加工、切 削参数设置等

加工过程监控 与调整:实时 监控加工过程, 根据实际情况 调整切削参数 或加工顺序等

程序保存:在程序调试完成后,需要将程序保存起来。保存程序可以方便以后的使用和参考。

程序调试:检查程序错误,确保程序正确无误 运行操作:启动数控车床,按照程序要求进行加工操作 注意事项:确保安全,避免操作失误导致设备损坏或人员受伤 常见问题及解决方法:针对常见问题,提供相应的解决方法PA NhomakorabeaT FOUR

GSK980TD 车床数控系统 产品说明书

GSK980TD车床数控系统产品说明书第一篇编程说明第一章概述..............................................................................................Ⅰ-1 1.1 简介................................................................................................Ⅰ-1 1.2什么是编程......................................................................................Ⅰ-1第二章零件程序的构成............................................................................Ⅰ-3 2.1 简单程序实例..................................................................................Ⅰ-3 2.2 程序组成.........................................................................................Ⅰ-32.2.1 程序名......................................................................................Ⅰ-42.2.2 顺序号和程序段........................................................................Ⅰ-42.2.3 指令字......................................................................................Ⅰ-5 2.3 程序的一般结构..............................................................................Ⅰ-62.3.1子程序编写................................................................................Ⅰ-72.3.2子程序的调用............................................................................Ⅰ-72.3.3特殊的使用方法.........................................................................Ⅰ-82.3.4 程序结束...................................................................................Ⅰ-8 第三章编程指令...................................................................................Ⅰ-10 3.1 编程基本知识................................................................................Ⅰ-103.1.1 轴定义....................................................................................Ⅰ-103.1.2 控制轴.....................................................................................Ⅰ-113.1.3 坐标系.....................................................................................Ⅰ-113.1.3.1 机床坐标系、机械零点(参考点)....................................Ⅰ-113.1.3.2 工件坐标系、程序零点.....................................................Ⅰ-123.1.4 绝对坐标编程和相对坐标编程................................................Ⅰ-133.1.5 直径方式和半径方式编程........................................................Ⅰ-143.1.6模态和非模态..........................................................................Ⅰ-15 3.2 准备功能:G 代码........................................................................Ⅰ-163.2.1 工件坐标系设定G50..............................................................Ⅰ-173.2.2 进给控制指令.........................................................................Ⅰ-183.2.2.1 快速定位指令G00...........................................................Ⅰ-183.2.2.2 直线插补指令G01...........................................................Ⅰ-193.2.2.3 圆弧插补指令G02/G03....................................................Ⅰ-213.2.2.4进给控制指令综合编程实例..............................................Ⅰ-243.2.3 暂停指令G04.........................................................................Ⅰ-253.2.4 螺纹加工指令.........................................................................Ⅰ-253.2.4.1 螺纹切削指令G32...........................................................Ⅰ-253.2.4.2 变螺距螺纹切削指令G34.................................................Ⅰ-283.2.4.3 攻丝循环指令G33...........................................................Ⅰ-293.2.4.4螺纹切削循环G92............................................................Ⅰ-293.2.4.5 复合型螺纹切削循环G76.................................................Ⅰ-333.2.4.6螺纹加工说明....................................................................Ⅰ-373.2.4.7螺纹加工指令编程实例......................................................Ⅰ-393.2.5 单一型固定循环指令...............................................................Ⅰ-403.2.5.1 外(内)圆切削循环G90.................................................Ⅰ-403.2.5.2 端面切削循环G94...........................................................Ⅰ-433.2.5.3 单一型固定循环指令的注意事项......................................Ⅰ-453.2.5.4单一型固定循环指令编程实例...........................................Ⅰ-46 3.2.6 复合型固定循环指令...............................................................Ⅰ-463.2.6.1外(内)圆粗车循环G71.................................................Ⅰ-463.2.6.2端面粗车循环G72............................................................Ⅰ-503.2.6.3 封闭切削循环G73...........................................................Ⅰ-533.2.6.4 精加工循环G70...............................................................Ⅰ-553.2.6.5 端面深孔加工循环G74....................................................Ⅰ-563.2.6.6 外圆切槽循环G75...........................................................Ⅰ-593.2.6.7 复合型固定循环指令注意事项..........................................Ⅰ-623.2.6.8复合型固定循环指令编程实例...........................................Ⅰ-62 3.2.7 自动返回机械零点G28...........................................................Ⅰ-63 3.2.8 恒线速控制指令G96、G97....................................................Ⅰ-64 3.2.9 进给速度单位的设定G98、G99.............................................Ⅰ-66 3.2.10 刀尖半径补偿指令G40,G41,G42....................................Ⅰ-67 3.3 辅助功能M代码...........................................................................Ⅰ-67 3.3.1 系统内定的辅助功能...............................................................Ⅰ-683.3.1.1 程序暂停M00..................................................................Ⅰ-683.3.1.2 程序结束并返回到零件程序头M30..................................Ⅰ-683.3.1.3 子程序调用M98 及从子程序返回M99............................Ⅰ-693.3.1.4 M代码调用子程序............................................................Ⅰ-69 3.3.2 外部设定的辅助功能...............................................................Ⅰ-693.3.2.1 主轴控制指令M03、M04、M05......................................Ⅰ-703.3.2.2 冷却液控制指令M08、M09.............................................Ⅰ-703.3.2.3尾座控制指令M10、M11..................................................Ⅰ-703.3.2.4卡盘控制指令M12、M13.................................................Ⅰ-703.3.2.5 润滑控制指令M32、M33.................................................Ⅰ-713.3.2.6 主轴档位控制指令M41、M42、M43、M44....................Ⅰ-71 3.4 主轴功能S代码............................................................................Ⅰ-71 3.4.1 主轴开关量控制......................................................................Ⅰ-71 3.4.2 主轴模拟控制(选配功能)....................................................Ⅰ-72 3.4.3 S代码调用子程序...................................................................Ⅰ-72 3.5 换刀及刀具补偿指令T功能代码...................................................Ⅰ-72 3.5.1 T功能代码..............................................................................Ⅰ-73 3.5.2 刀具偏置补偿.........................................................................Ⅰ-74 3.5.3 T代码换刀过程.......................................................................Ⅰ-77 3.6 进给功能F代码............................................................................Ⅰ-77 3.7 宏指令编程....................................................................................Ⅰ-78 3.7.1 用户宏程序.............................................................................Ⅰ-783.7.1.1 用户宏指令......................................................................Ⅰ-793.7.1.2 用户宏程序本体...............................................................Ⅰ-793.7.2 宏变量....................................................................................Ⅰ-803.7.3 运算命令和转移命令G65.......................................................Ⅰ-813.7.3.1 运算命令..........................................................................Ⅰ-833.7.3.2 转移命令..........................................................................Ⅰ-843.7.3.3 关于用户宏程序本体的注意事项......................................Ⅰ-853.7.3.4 宏指令编程实例...............................................................Ⅰ-86 3.8编程建议及注意事项......................................................................Ⅰ-86 3.9综合编程实例.................................................................................Ⅰ-87第二篇C刀补操作说明第一章基本概念……………………………………………………………….Ⅱ-1 1.1假想刀尖概念...................................................................................Ⅱ-2 1.2假想刀尖方向...................................................................................Ⅱ-4 1.3补偿值的设置...................................................................................Ⅱ-6 1.4刀具与工件的位置与G41、G42及G40的指令格式.......................Ⅱ-71.4.1 刀具与工件的位置....................................................................Ⅱ-71.4.2 G41、G42、G40的指令格式.................................................Ⅱ-9 1.5内侧、外侧概念.............................................................................Ⅱ-10第二章刀具半径补偿C……………………………………………………...Ⅱ-112.1起刀时的刀具移动...........................................................................Ⅱ-11 2.2偏置方式中的刀具移动...................................................................Ⅱ-122.2.1 在补偿模式中不变更补偿方向................................................Ⅱ-122.2.2 在补偿模式中变更补偿方向....................................................Ⅱ-16 2.3偏置取消方式中的刀具移动...........................................................Ⅱ-18 2.4刀具干涉检查.................................................................................Ⅱ-19第三章注意事项……………………………………………………………..Ⅱ-223.1暂时取消补偿向量的指令...............................................................Ⅱ-223.1.1坐标系设定(G50)................................................................Ⅱ-223.1.2 G90及G94指令中的刀尖半径补偿........................................Ⅱ-23 3.2 当执行倒角时................................................................................Ⅱ-23 3.3 当插入拐角圆弧时.........................................................................Ⅱ-24 3.4 从MDI指定程序段时....................................................................Ⅱ-24 3.5 当内侧转角加工小于刀尖半径时...................................................Ⅱ-25 3.6当加工一个小于刀尖直径的凹型时.................................................Ⅱ-25 3.7 当加工一个小于刀尖半径的台阶时................................................Ⅱ-25 3.8 G代码中含子程序时......................................................................Ⅱ-25 3.9变更补偿量时.................................................................................Ⅱ-25 3.10编程圆弧的终点不在圆弧上.........................................................Ⅱ-26第三篇操作说明第一章操作面板.......................................................................................Ⅲ-1 1.1面板划分..........................................................................................Ⅲ-1 1.2 面板功能说明..................................................................................Ⅲ-21.2.1 LCD(液晶)显示区..................................................................Ⅲ-21.2.1.1 LCD....................................................................................Ⅲ-21.2.1.2 液晶画面的亮度调整..........................................................Ⅲ-21.2.2 状态指示区...............................................................................Ⅲ-21.2.3 编辑键盘区...............................................................................Ⅲ-31.2.4 页面显示方式区........................................................................Ⅲ-41.2.5 机床控制区...............................................................................Ⅲ-41.2.6 附加面板(选配件).................................................................Ⅲ-5 第二章页面显示及数据的修改与设置.......................................................Ⅲ-6 2.1 位置显示.........................................................................................Ⅲ-62.1.1 位置页面显示的四种方式..........................................................Ⅲ-62.1.2 加工时间、零件数、编程速度、倍率及实际速度等信息的显示Ⅲ-72.1.3相对坐标清零............................................................................Ⅲ-8 2.2 程序显示.......................................................................................Ⅲ-10 2.3 偏置显示、修改与设置...................................................................Ⅲ-112.3.1 偏置显示..................................................................................Ⅲ-112.3.2 偏置值的修改、设置...............................................................Ⅲ-132.3.2.1刀偏修改与设定................................................................Ⅲ-132.3.2.2宏变量修改与设定.............................................................Ⅲ-13 2.4 报警显示.......................................................................................Ⅲ-13 2.5 设置显示.......................................................................................Ⅲ-142.5.1 开关设置.................................................................................Ⅲ-142.5.2 图形功能.................................................................................Ⅲ-19 2.6 参数显示、修改与设置..................................................................Ⅲ-212.6.1 参数显示.................................................................................Ⅲ-212.6.2 参数的修改与设置..................................................................Ⅲ-23 2.7 诊断显示.......................................................................................Ⅲ-242.7.1 诊断数据显示.........................................................................Ⅲ-242.7.2 机床面板(软键盘机床面板)................................................Ⅲ-252.7.3 PLC信号状态..........................................................................Ⅲ-262.7.4 PLC数值诊断..........................................................................Ⅲ-272.7.5 系统版本信息.........................................................................Ⅲ-29 第三章系统上电、关机及安全操作........................................................Ⅲ-303.1 系统上电.......................................................................................Ⅲ-30 3.2 关机..............................................................................................Ⅲ-30 3.3 安全操作.......................................................................................Ⅲ-313.3.1 复位操作.................................................................................Ⅲ-313.3.2 急停........................................................................................Ⅲ-313.3.3进给保持.................................................................................Ⅲ-323.3.4 切断电源.................................................................................Ⅲ-32 3.4 循环启动与进给保持.....................................................................Ⅲ-32 3.5 超程防护.......................................................................................Ⅲ-333.5.1 硬件超程防护.........................................................................Ⅲ-333.5.2 软件超程防护.........................................................................Ⅲ-333.5.3 超程报警的解除......................................................................Ⅲ-34 第四章手动操作.....................................................................................Ⅲ-354.1 坐标轴移动....................................................................................Ⅲ-354.1.1 手动进给.................................................................................Ⅲ-354.1.2 手动快速移动.........................................................................Ⅲ-354.1.3 手动进给及手动快速移动速度选择.........................................Ⅲ-36 4.2 主轴控制.......................................................................................Ⅲ-374.2.1 主轴正转.................................................................................Ⅲ-374.2.2 主轴反转.................................................................................Ⅲ-374.2.3 主轴停止.................................................................................Ⅲ-374.2.4 主轴点动.................................................................................Ⅲ-37 4.3 其他手动操作................................................................................Ⅲ-374.3.1 冷却液控制.............................................................................Ⅲ-374.3.2 润滑控制.................................................................................Ⅲ-374.3.3 手动换刀.................................................................................Ⅲ-38 4.4 对刀操作.......................................................................................Ⅲ-384.4.1 定点对刀.................................................................................Ⅲ-384.4.2 试切对刀.................................................................................Ⅲ-394.4.3 回机械零点对刀......................................................................Ⅲ-404.4.4 带刀补对刀.............................................................................Ⅲ-42 4.5 刀补值的修调................................................................................Ⅲ-42 第五章自动操作.....................................................................................Ⅲ-435.1 自动运行.......................................................................................Ⅲ-435.1.1 自动运行程序的选择...............................................................Ⅲ-435.1.2 自动运行的启动......................................................................Ⅲ-435.1.3 自动运行的停止......................................................................Ⅲ-445.1.4 从任意段自动运行..................................................................Ⅲ-445.1.5 暂停或进给保持后的运行........................................................Ⅲ-455.1.6 空运行....................................................................................Ⅲ-455.1.7 单段运行.................................................................................Ⅲ-455.1.8 全轴功能锁住运行..................................................................Ⅲ-465.1.9 辅助功能锁住运行..................................................................Ⅲ-465.1.10 自动运行中的进给、快速速度修调.......................................Ⅲ-465.1.11 自动运行中的主轴速度修调..................................................Ⅲ-475.1.12 自动运行中的冷却液控制......................................................Ⅲ-47 5.2 MDI运行........................................................................................Ⅲ-475.2.1 MDI指令段输入......................................................................Ⅲ-485.2.2 MDI指令段运行与停止............................................................Ⅲ-495.2.3 MDI指令段字段值修改与清除.................................................Ⅲ-495.2.4 MDI指令段运行时速度修调.....................................................Ⅲ-49 第六章手轮/单步操作.............................................................................Ⅲ-506.1 单步进给.......................................................................................Ⅲ-506.1.1 移动量的选择.........................................................................Ⅲ-506.1.2 移动轴及移动方向的选择........................................................Ⅲ-516.1.3 单步进给说明事项..................................................................Ⅲ-51 6.2 手轮进给.......................................................................................Ⅲ-516.2.1 移动量的选择.........................................................................Ⅲ-516.2.2 移动轴及方向的选择...............................................................Ⅲ-526.2.3 手轮进给说明事项..................................................................Ⅲ-52 6.3 手轮/单步操作时辅助的控制..........................................................Ⅲ-53 第七章回零操作.....................................................................................Ⅲ-547.1 程序回零.......................................................................................Ⅲ-547.1.1 程序零点概念.........................................................................Ⅲ-547.1.2 程序回零的操作步骤...............................................................Ⅲ-54 7.2 机械回零.......................................................................................Ⅲ-547.2.1 机械零点概念.........................................................................Ⅲ-547.2.2 机械回零的操作步骤...............................................................Ⅲ-55 7.3 回零方式下的其它操作..................................................................Ⅲ-56 第八章程序编辑与管理..........................................................................Ⅲ-57 8.1 程序的编辑....................................................................................Ⅲ-578.1.1 程序的建立.............................................................................Ⅲ-578.1.1.1 顺序号的自动生成............................................................Ⅲ-578.1.1.2 程序内容的输入...............................................................Ⅲ-588.1.1.3 顺序号、字的检索............................................................Ⅲ-598.1.1.4 光标的几种定位方法........................................................Ⅲ-608.1.1.5 字的插入,删除、修改.....................................................Ⅲ-618.1.1.6 单个程序段的删除............................................................Ⅲ-618.1.1.7 多个程序段的删除............................................................Ⅲ-628.1.2 单个程序的删除......................................................................Ⅲ-628.1.3 全部程序的删除......................................................................Ⅲ-628.1.4 程序的选择.............................................................................Ⅲ-628.1.5程序的复制..............................................................................Ⅲ-638.1.6 程序的改名.............................................................................Ⅲ-638.1.7 程序的检索.............................................................................Ⅲ-64 8.2 程序管理.......................................................................................Ⅲ-648.2.1 程序目录的检索......................................................................Ⅲ-648.2.2 存储程序的数量......................................................................Ⅲ-648.2.3 存储容量.................................................................................Ⅲ-648.2.4程序列表的查看.......................................................................Ⅲ-658.2.5 程序的锁住.............................................................................Ⅲ-66 第九章通讯.......................................................................................Ⅲ-66 9.1 通讯软件的安装............................................................................Ⅲ-669.3 串行口的设置................................................................................Ⅲ-66 9.4 CNC对PC机数据的接收(PC→CNC)......................................Ⅲ-67 9.5 CNC数据对PC机的传送(CNC→PC)......................................Ⅲ-679.5.1 CNC单个程序对PC机的传送................................................Ⅲ-679.5.2 全部程序的输出......................................................................Ⅲ-679.5.3 刀补的输出.............................................................................Ⅲ-689.5.4 螺补的输出.............................................................................Ⅲ-689.5.5 参数的输出.............................................................................Ⅲ-68 9.6 CNC对CNC数据的接收(CNC→CNC)....................................Ⅲ-68 9.7 CNC对CNC数据的发送(CNC→CNC)....................................Ⅲ-699.7.1 单个程序的输出......................................................................Ⅲ-699.7.2 全部程序的输出......................................................................Ⅲ-699.7.3 刀补的输出.............................................................................Ⅲ-699.7.4 螺补的输出.............................................................................Ⅲ-709.7.5 参数的输出.............................................................................Ⅲ-70 9.8 通讯说明.......................................................................................Ⅲ-709.8.1设备连接方式..........................................................................Ⅲ-709.8.2 通信前准备工作......................................................................Ⅲ-709.8.3 通信过程中的状态显示...........................................................Ⅲ-71 第十章记忆型螺矩误差补偿功能(选配)..............................................Ⅲ-72 10.1 功能说明.....................................................................................Ⅲ-72 10.2规格说明......................................................................................Ⅲ-72 10.3 参数设定.....................................................................................Ⅲ-7210.3.1 螺距误差补偿倍率................................................................Ⅲ-7210.3.2 螺距误差参考点(原点)......................................................Ⅲ-7310.3.3 设定补偿间隔.......................................................................Ⅲ-7310.3.4 设定补偿量...........................................................................Ⅲ-73 10.4 各种参数设定例子.......................................................................Ⅲ-73 10.5 补偿量的设定方法.......................................................................Ⅲ-75 第十一章编程操作实例..........................................................................Ⅲ-76 第十二章机床调试.................................................................................Ⅲ-86 12.1电源接通前的准备工作.................................................................Ⅲ-86 12.2 急停与限位..................................................................................Ⅲ-86 12.3 驱动器设置..................................................................................Ⅲ-86 12.4 齿轮比调整..................................................................................Ⅲ-87 12.5 加减速特性调整..........................................................................Ⅲ-88 12.6机械零点调整...............................................................................Ⅲ-89 12.7 主轴功能调整..............................................................................Ⅲ-9112.7.1 主轴编码器...........................................................................Ⅲ-9112.7.2 主轴制动...............................................................................Ⅲ-9112.7.3 主轴转速开关量控制.............................................................Ⅲ-9112.6.4 主轴转速模拟电压控制.........................................................Ⅲ-92 12.8 反向间隙补偿..............................................................................Ⅲ-9212.10 单步/手轮调整...........................................................................Ⅲ-94 12.11 其它调整...................................................................................Ⅲ-94 附录一 980TD参数一览表....................................................................Ⅲ-96 状态参数..............................................................................................Ⅲ-96 数据参数............................................................................................Ⅲ-104 附录二出厂参数表...............................................................................Ⅲ-116 附录三报警表.......................................................................................Ⅲ-120 附录四补充说明...................................................................................Ⅲ-123第四篇安装连接第一章安装布局.......................................................................................Ⅳ-1 1.1系统连接..........................................................................................Ⅳ-11.1.1系统后盖接口布局.....................................................................Ⅳ-11.1.2接口说明...................................................................................Ⅳ-11.1.3总体连线图................................................................................Ⅳ-2 1.2 系统安装.........................................................................................Ⅳ-21.2.1 标准面板安装尺寸....................................................................Ⅳ-21.2.2 大面板安装尺寸........................................................................Ⅳ-31.2.3 电柜的安装条件........................................................................Ⅳ-41.2.4 防止干扰的方法........................................................................Ⅳ-4 第二章接口信号定义及连接.....................................................................Ⅳ-6 2.1与驱动器的连接...............................................................................Ⅳ-62.1.1 驱动接口定义...........................................................................Ⅳ-62.1.2指令脉冲和方向信号..................................................................Ⅳ-62.1.3驱动器报警信号nDALM............................................................Ⅳ-62.1.4系统准备好信号nEN.................................................................Ⅳ-72.1.5设定信号*nSET.........................................................................Ⅳ-72.1.6零点信号nPC............................................................................Ⅳ-82.1.7与驱动器的连接.........................................................................Ⅳ-9 2.2 与主轴编码器的连接.....................................................................Ⅳ-102.2.1 主轴编码器接口定义...............................................................Ⅳ-102.2.2 信号说明.................................................................................Ⅳ-102.2.3 主轴编码器接口连接...............................................................Ⅳ-10 2.3 与手轮的连接.................................................................................Ⅳ-112.3.1 手轮接口定义..........................................................................Ⅳ-112.3.2 信号说明Ⅳ-.............................................................................Ⅳ-11 2.4与变频器的连接..............................................................................Ⅳ-112.4.1 模拟主轴接口定义Ⅳ-...............................................................Ⅳ-112.4.2 信号说明.................................................................................Ⅳ-122.4.3 变频器接口连接......................................................................Ⅳ-12。

广州数控gsk980td车床数控系统详细对刀方法(1)

广州数控gsk980td车床数控系统详细对刀方法为了能使你对数控车床的操作编程能快速上手,我特别编写该章节,希望能给你带来一定的帮助:一:你应学会如何把主轴、水泵、刀架运转起来:1)主轴的启动、停止,从目前经济型数控车床的配置来说主轴的启动基本上可分三种形式:a)主轴为机械换档,主轴电机为单速电机:这种配置时数控系统只能实现主轴的开启和停止首先把数控系统的方式切换到<手动方式>直接按主轴正转键,主轴就可运转起来.按主轴<停止>键主轴便停止.b)主轴为机械换档,主轴电机为双速电机:这种配置时数控系统可以实现主轴的开启、停止和高低速的自动切换,首先把数控系统的方式切换到<录入方式>,再按<程序>键并按<翻页>键翻页到<程序段>界面,按M3(主轴正转指令)、输入;S1(主轴低速指令)再按输入(IN)键最后按<运行>键,主轴便运转起来.同理,如果要转换为高速,则输入S2(主轴高速指令)、输入,按<运行>键,则主轴运转在高速档上.如果要停止主轴则输入M5(主轴停止指令)按<运行>键,主轴并停止运转.当然也可以把方式切换到<手动方式>按主轴<停止>键主轴同样可以停止运转.(值得一提的是:当第一次在<录入方式>下运行主轴后,只要在未切断主电源之前要再次运行主轴,只需按照a)项的方法在<手动方式>下按主轴<正转>键,主轴便可运转起来,如果要在S1、S2之间切换还是在<录入方式>下进行。

)c)主轴为变频电机调速:这种配置时数控系统可以实现主轴的开启、停止和在主轴转速范围内转速自由切换,首先把数控系统的方式切换到<录入方式>,再按<程序>键并按<翻页>、键翻页到<程序段>界面,按M3(主轴正转指令)、输入;再S500(主轴每分钟500转的指令)再按输入(IN)键最后按<运行>键,主轴便运转起来.(例如:你的机床主轴范围为125-3000转,你可输入S的转速值在125-3000之间的任意整数值:如S300,S450,S315,S2790,S3000...等等,则主轴运转在你所输入的这些转速上)如果要停止主轴则输入M5(主轴停止指令)按<运行>键,主轴便停止运转.当然也可以把方式切换到<手动方式>按主轴<停止>键主轴同样可以停止运转.(值得一提的是:当第一次在<录入方式>下运行主轴后,只要在未切断主电源之前要再次运行主轴,只需按照a)项的方法在<手动方式>下按主轴<正转>键,主轴便可运转起来,但若要切换主轴转速还是要在<录入方式>进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计论文题目:基于广数980TD系统的数控车床电路设计系别:机械工程系班别:机电一体化专业指导老师:***组成员:姚龙华、梁耀祖、蔡子婧学号:*********、*********、*********摘要数控机床综合运用了微电子、计算机、自动控制、精密测量、液压与气动、机械设计与制造等技术的最新成果,随着我国企业的生产技术进步和数控设备的更新换代,对各层次的数控技术人才提出了新的更高要求。

数控系统是数控机床的核心技术,数控系统全面、系统地讲述数控系统的基本组成、各部分的主要功能和特点、工作原理等。

重点在数控的应用上,着重介绍了发那科(FANUC)公司、四门子(SIEMENS)公司、发格(FAGOR)公司以及国内华中数控集团等企业研制的数控系统的功能、特点及典型应用。

广数980TD系统数控车床就是典型的现代化设备,它的出现是机械加工设备的新突破。

随着科学技术和市场经济的不断发展,人们对机械产品的质量、生产率和新产品开发的周期提出了越来越高的要求,所以新一代的数控车床便应运而生。

广数980TD系统的数控车床是基于广州数控仿FANUC系统的数控车床、进给驱动系统、主轴驱动系统、强电控制柜等组成,因此每个电气元件及连接线路都会影响到机床的运行,引起机床的故障。

该设计主要介绍数控车床电气的元气件;机床电器元器件的计算以及选择;控制电路的电路图分析;数控系统连接图的接口分析和元件连接等内容。

目录第一章:数控机床的概述第一节:数控机床的产生与发展趋势 (4)第二节:数控机床的组成以及分类 (6)第二章:数控系统第一节:数控系统的总体结构 (11)第二节:数控系统的组成以及功能 (12)第三节:数控系统的分类 (13)第四节:伺服驱动系统........................................................................13.第五节;进给驱动系统 (14)第三章:数控机床电气元件第一节:元器件的介绍 (15)第二节:电气元器件的选择 (22)第四章:数控机床的电路分析第一节:机床电路原理图 (25)第二节:数控系统连接图的了解 (26)总结 (39)参考文献 (41)致谢 (42)附录:电路图,电气材料清单 (43)第一章数控机床的概述1.1 .1数控机床的产生与发展趋势随着科学技术的发展,机械产品的结构越来越合理,它们的性能、精度和效率日趋提高,更新换代频繁,产生类型从大批大量生产向多品种小批量生产转化。

因此,对机械产品的加工相应提出了高精度、高柔性与高自动化的要求。

数字控制机床就是为了解决单件、小批量,特别是复杂型面零件加工的自动化并保证质量要求而产生的。

第一台数控机床是1952年美国PARSONS公司与麻省理工学院(MIT)合作研制的三坐标数控铣床,它综合应用了电子计算机、自动控制、伺服驱动、精密检测与新型机械结构等多方面的技术成果,可用于加工复杂曲面零件。

数控机床的发展先后经历了电子管(1952年)晶体管(1959年)、小规模集成电路(1965年)、大规模集成电路及小型计算机(1970年)和微处理或微型计算机(1974年)等5代数控系统。

1.1.2 数控机床的发展趋势(1)高速化。

随着汽车、国防、航空、航天等工业的高速发展以及铝合金等新材料的应用,对数控机床加工的高速化要求越来越高。

(2)高精度化。

数控机床精度的要求现在已经不局限于静态的几何精度,机床的运动精度、热变形以及对振动的监测和补偿越来越获得重视。

(3)多功能化。

复合机床的含义是指在一台机床上实现或尽可能完成从毛坯至成品的多种要素加工。

(4)智能化。

随着人工智能技术的发展,为了满足制造业生产柔性化、制造自动化的发展需求,数控机床的智能化程度在不断提高。

1.2.1数控机床的组成数控机床一般由输入输出设备、CNC装置(或称CN C单元)、伺服单元、驱动装置(或称执行机构)及电气控制装置、辅助装置、机床本体、测量反馈装置等组成。

数控机床主要有三大部分组成机床主体、数控装置、伺服机构。

1.机床本体数控车床由于切削用量大、连续加工发热量大等因素对加工精度有一定影响,加工中又是自动控制,不能像在普通车床那样由人工进行调整、补偿,所以其设计要求比普通机床更严格,制造要求更精密,采用了许多新结构,以加强刚性、减小热变形、提高加工精度。

2.数控装置数控装置是数控系统的核心,主要包括微处理器CPU、存储器、局部总线、外围逻辑电路以及与数控系统的其他组成部分联系的各种接口等。

数控机床的数控系统完全由软件处理输入信息,可处理逻辑电路难以处理的复杂信息,使数字控制系统的性能大大提高。

3.输入/输出设备键盘、磁盘机等是数控机床的典型输入设备。

除此以外,还可以用串行通信的方式输入。

4.伺服单元伺服单元是数控装置和机床本体的联系环节,它将来自数控装置的微弱指令信号放大成控制驱动装置的大功率信号。

根据接收指令的不同,伺服单元有数字式和模拟式之分,而模拟式伺服单元按电源种类又可分为直流伺服单元和交流伺服单元。

5.驱动装置驱动装置把经放大的指令信号转变为机械运动,通过机械传动部件驱动机床主轴、刀架、工作台等精确定位或按规定的轨迹作严格的相对运动,最后加工出图纸所要求的零件。

和伺服单元相对应,驱动装置有步进电机、直流伺服电机和交流伺服电机等。

伺服单元和驱动装置合称为伺服驱动系统,它是机床工作的动力装置,数控装置的指令要靠伺服驱动系统付诸实施。

所以,伺服驱动系统是数控机床的重要组成部分。

从某种意义上说,数控机床功能的强弱主要取决于数控装置,而数控机床性能的好坏主要取决于伺服驱动系统。

1.2.2数控机床的分类一、按机床运动的控制轨迹分类⑴点位控制的数控机床具有点位控制功能的机床主要有数控钻床、数控镬床、数控冲床等。

随着数控技术的发展和数控系统价格的降低,单纯用于点位控制的数控系统已不多见。

⑵直线控制数控机床其有直线控制功能的机床主要有比较简单的数控车床、数控铣床、数控磨床等。

这种机床的数控系统也称为直线控制数控系统。

同样,单纯用于直线控制的数控机床也不多见。

⑶轮廓控制数控机床这类机床主要有数控车床、数控铣床、数控线切割机冰、加工中心等,其相应的数控装置称为轮廓控制数控系统根据它所控制的联动坐标轴数不同,又可以分为下面几种形式①二轴联动:主要用于数控车床加工旋转曲面或数控铣床加工曲线柱面。

②二轴半联动:主要用于三轴以上机床的控制,其中两根轴可以联动,而另外一根轴可以作周期胜进给。

③三轴联动:一般分为两类,一类就是 X 、 y 、 Z 三个直线坐标轴联动,比较多的用于数控铣床、加工中心等,另一类是除了同时控制 X 、 Y 、 Z 中两个直线坐标外,还同时控制围绕其中某一直线坐标轴旋转的旋转坐标轴。

如车削加工中心,它除了纵向(Z轴)、横向(X轴)两个直线坐标轴联动外,还需同时控制围绕 Z 轴旋转的主轴(C轴)联动。

④四轴联动:同时控制 X 、 Y 、 Z 三个直线坐标轴与某一旋转坐标轴联动。

⑤五轴联动:除同时控制 X 、 Y 、 Z 三个育线坐标轴联动外.还同时控制围绕这这些直线坐标轴旋转的 A 、 B 、 C 坐标轴中的两个坐标轴,形成同时控制五个轴联动这时刀具可以被定在空间的任意方向。

比如控制刀具同时绕 x 轴和 Y 轴两个方向摆动,使得刀具在其切削点上始终保持与被加工的轮廓曲面成法线方向,以保证被加工曲面的光滑性,提高其加工精度和加工效率,减小被加工表面的粗糙度。

二、按伺服控制的方式分类⑴开环控制数控机床这类机床的进给伺服驱动是开环的,即没有检测反馈装置,一般它的驱动电动机为步进电机,步进电机的主要特征是控制电路每变换一次指令脉冲信号,电动机就转动一个步距角,并且电动机本身就有自锁能力.数控系统输出的进给指令信号通过脉冲分配器来控制驱动电路,它以变换脉冲的个数来控制坐标位移量,以变换脉冲的频率来控制位移速度,以变换脉冲的分配顺序来控制位移的方向。

⑵闭环控制机床这类数控机床的进给伺服驱动是按闭环反馈控制方式工作的,其驱动电动机可采用直流或交流两种伺服电机,并需要配置位置反馈和速度反馈,在加工中随时检测移动部件的实际位移量,并及时反馈给数控系统中的比较器,它与插补运算所得到的指令信号进行比较,其差值又作为伺服驱动的控制信号,进而带动位移部件以消除位移误差。

按位置反馈检测元件的安装部位和所使用的反馈装置的不同,它又分为全闭环和半闭环两种控制方式。

①全闭环控制:其位置反馈装置采用直线位移检测元件(目前一般采用光栅尺),安装在机床的床鞍部位,即直接检测机床坐标的直线位移量,通过反馈可以消除从电动机到机床床鞍的整个机械传动链中的传动误差,从而得到很高的机床静态定位精度。

但是,由于在整个控制环内,许多机械传动环节的摩擦特性、刚性和间隙均为非线性,并且整个机械传动链的动态响应时间与电气响应时间相比又非常大.这为整个闭环系统的稳。

定性校正带来很大困难,系统的设计和调整也都相当复杂因此,这种全闭环控制方式主要用于精度要求很高的数控坐标幢床、数控精密磨床等。

②半闭环控制:其位置反馈采用转角检测元件(目前主要采用编码器等),直接安装在伺服电动机或丝杠端部。

由于大部分机械传动环节未包括在系统闭环环路内,因此叫获得较稳定的控制特性。

丝杠等机械传动误差不能通过反馈来随时校正,但是可采用软件定值补偿方法来适当提高其精度。

目前,大部分数控机床采用半闭环控制方式。

⑶混合控制数控机床将上述控制方式的特点有选择地集中,可以组成混合控制的方案。

如前所述,由于开环控制方式稳定性好、成本低、精度差,而全闭环稳定性差,所以为了互为弥补,以满足某些机床的控制要求,宜采用混合控制方式。

采用较多的有开环补偿型和半闭环补偿型两种方式。

三、按数控系统的功能水平分类按数控系统的功能水平,通常把数控系统分为低、中、高三类。

这种分类方式,在我国用的较多。

低、中、高三档的界限是相对的,不同时期,划分标准也会不同。

就目前的发展水平看,可以根据一些功能及指标,将各种类型的数控系统分为低、中、高档三类。

其中中、高档一般称为全功能数控或标准型数控在我国还有经济型数控的提法。

经济型数控属于低档数控,是指由单片机和步进电动机组成的数控系统,或其他功能简单、价格低的数控系统。

经济型数控主要用于车床、线切割机床以及旧机床改造等四、按加工工艺及机床用途的类型分类。

⑴金属切削类指采用车、铣、撞、铰、钻、磨、刨等各种切削工艺的数控机床。

它又可被分为以下两类。

①普通型数控机床如数控车床、数控铣床、数控磨床等。

②加工中心其主要特点是具有自动换刀机构的刀具库,工件经一次。

装夹后,通过自动更换各种刀具,在同一台机床上对工件各加工面连续进行铣(车)键、铰、钻、攻螺纹等多种工序的加工,如(幢/铣类)加工中心、车削中心、钻削中心等。