螺栓断裂失效模式

螺栓断口失效分析

1、解理断裂(大多数情况下为脆性断裂)2、剪切断裂1、静载断裂(拉伸断裂、扭转断裂)2、冲击断裂3、疲劳断裂1、低温冷脆断裂2、静载延滞断裂(静载断裂)3、应力腐蚀断裂4、氢脆断裂断口微观形貌(图3/4/5/6),断口呈脆性特征,表面微观形貌为冰糖状沿晶断裂,芯部为沿晶+准解理断裂,在断裂的晶面上有细小的发纹状形貌。

结论:零件为沿晶断裂的脆性断口。

断口呈脆性特征,表面微观形貌沿晶断裂,芯部为准解理断裂;终断区(图4)微观为丝状韧窝形貌,为最终撕裂区结论:断口为脆性断裂宏观断口无缩颈现象且微观组织多处存在剪切韧窝形貌,为剪切过载断裂断口。

综上分析:零件为氢脆导致的断裂,氢进入钢后常沿晶界处聚集,导致晶界催化,形成沿晶裂纹并扩展,导致断面承载能力较弱,最终超过其承载极限导致断裂典型氢脆断口的宏观形貌如右图所示:氢脆又称氢致断裂失效是由于氢渗入金属内部导致损伤,从而使金属零件在低于材料屈服极限的静应力持续作用下导致的失效。

氢脆多发生于螺纹牙底或头部与杆部过渡位置等应力集中处。

断口附近无明显塑性变形,断口平齐,结构粗糙,氢脆断裂区呈结晶颗粒状,一般可见放射棱线。

色泽亮灰,断面干净,无腐蚀产物。

应力腐蚀也属于静载延滞断裂,其断口宏观形貌与一般的脆性断口相似,断口平齐而光亮,且与正应力相垂直,断口上常有人字纹或放射花样。

裂纹源区、扩展区通常色泽暗灰,伴有腐蚀产物或点蚀坑,离裂纹源区越近,腐蚀产物越多。

应力腐蚀断面最显著宏观形貌特征是裂纹源表面存在腐蚀介质成分贝纹线是疲劳断口最突出的宏观形貌特征,是鉴别疲劳断口的重要宏观依据。

如果在宏观上观察到贝壳状条纹时,在微观上观察到疲劳辉纹,可以判别这个断口属于疲劳断口。

螺栓、螺母失效形式及因素

各种形式螺栓和螺栓都可以成为螺纹紧固件,其这些螺纹紧固件在使用过程中经常会出现一些失效的形式,如断裂,拧断,滑丝等现象。

根据对螺纹紧固件——螺栓和螺母的相关知识了解,分享有关螺栓、螺母常见失效形式以及失效的因素。

1、装配拧拉断裂拧拉断裂特征为断裂部位明显缩颈伸长。

常见因素主要是联接面摩擦系数过小;拧紧或预紧时施加的扭矩过大、施加扭矩时套筒与螺纹不同轴、施加扭矩时速度过快;零件本身的性能强度不够以及紧固面与螺纹中心线垂直度超差。

2、螺纹受剪切力拧断受剪切力拧断的断口部位一般有螺旋状,无明显缩颈,造成螺纹受剪切力拧断的。

常见因素是螺纹在拧紧过程中被卡死,例如:螺纹变形、相互联接的牙型不一致、螺纹有焊渣灯情况;螺栓拧进的断面被顶住,如螺母为盲孔的有效螺纹深度不够。

3、应力集中部位使用后断裂应力集中部位使用后断裂常见表现在螺栓头部及头部与螺纹杆过度的直角部位,主要因素为头部与螺纹杆过度的直角部位圆角过小;螺栓冷镦成型时在头部的塑性流线存在缺陷。

被连接面与螺栓垂直度超差。

4、疲劳断裂在螺栓连接后使用的过程中主要的断裂为疲劳断裂,常见因素有:预紧力不足;夹紧力衰减过大;螺栓尺寸、性能不合格;零件之间的相互配合、装配环境、使用工况不能满足设计要求。

5、延时断裂延时断裂常见因素为氢脆,氢脆是在生产过程(如电镀、焊接)中进入钢材内部的微量氢,在内部残余的或外加的应力作用下导致材料脆化甚至开裂。

常见易发生氢脆的紧固件有:自攻钉、弹性垫圈、级以上的经过电镀表面处理的螺栓。

6、零件扭矩报警零件扭矩报警常见发生在通过角度法控制扭矩的螺栓装配过程中。

主要因素有:原因为零件的装配扭矩控制范围不合理,表现为设定控制范围过小、控制范围往上或往下偏移。

没有预紧到预设角度,扭矩达到上限报警:因素为零件本身摩擦系数超上限、零件配合摩擦系数超上限、零件之间干涉,造成装配扭矩急剧上升。

正常装配,扭矩下限报警:因素为零件本身摩擦系数超下限或零件配合摩擦系数超下限,零件拧入时贴合扭矩大于初始扭矩(也即拧入力矩消耗过大),常见于锁紧螺母的拧紧。

被连接件受横向外力作用时螺栓可能的失效形式

被连接件受横向外力作用时螺栓可能的失效形式当螺栓被受到横向外力作用时,可能发生多种失效形式。

下面将介绍螺栓可能的四种主要失效形式,包括剪切破坏、拉伸破坏、扭转破坏和压缩破坏。

1.剪切破坏:螺栓在受到横向外力的作用下,可能发生剪切破坏。

当外力施加在连接件上,螺栓中心轴线与外力方向呈夹角时,会在螺栓的剪切平面上产生剪切应力。

当剪切应力超过螺栓材料的屈服强度时,螺栓可能会发生剪切破坏,导致连接失效。

2.拉伸破坏:螺栓在受到横向外力的作用下,可能发生拉伸破坏。

当外力施加在连接件上,螺栓中心轴线与外力方向一致时,会在螺栓的拉伸平面上产生拉伸应力。

当拉伸应力超过螺栓材料的屈服强度时,螺栓可能会发生拉伸破坏,导致连接失效。

3.扭转破坏:螺栓在受到横向外力的作用下,可能发生扭转破坏。

当外力施加在连接件上,螺栓为连接件提供扭矩时,会在螺栓的扭转平面上产生扭转应力。

当扭转应力超过螺栓材料的屈服强度时,螺栓可能会发生扭转破坏,导致连接失效。

4.压缩破坏:螺栓在受到横向外力的作用下,可能发生压缩破坏。

当外力施加在连接件上,螺栓为连接件提供压缩力时,会在螺栓的压缩平面上产生压缩应力。

当压缩应力超过螺栓材料的屈服强度时,螺栓可能会发生压缩破坏,导致连接失效。

为了减少螺栓失效的风险,可以采取以下措施:1.合理设计螺栓:选择合适的螺栓材料和规格,根据连接件的要求计算所需的螺栓数量和布局,以及适当的预紧力等。

同时,也要考虑螺栓所承受的受力方向和大小,预防失效现象的发生。

2.选用合适的紧固件:根据连接件所需的强度和使用环境,选择适当的紧固件,如使用高强度螺栓、螺母或螺栓组合件等。

3.使用正确的装配工艺:在安装和拆卸过程中,使用正确的工具和装配工艺,避免螺栓受到不必要的力量或损坏。

4.定期检查和保养:对于长期使用的连接件,定期进行检查和保养,检查螺栓的紧固状态和连接件的使用情况,及时发现并处理螺栓的故障或损坏。

综上所述,螺栓在受到横向外力的作用下可能发生剪切破坏、拉伸破坏、扭转破坏和压缩破坏。

抗剪螺栓的五种破坏形式

抗剪螺栓的五种破坏形式

一、剪切破坏

抗剪螺栓在承载剪力时容易发生剪切破坏,这种破坏形式的特点是螺栓轴心截面断裂。

在设计和选择抗剪螺栓时,需要根据所需的剪力来确定螺栓的直径和长度,以避免发生剪切破坏。

二、拉伸破坏

当抗剪螺栓所承受的力是拉伸力时,容易发生拉伸破坏。

这种破坏形式的特点是螺栓的截面断裂或者松弛,导致螺栓失去承载能力。

三、剪切-拉伸交替破坏

在所承受的剪力和拉力不断交替作用下,抗剪螺栓容易发生剪切-拉伸交替破坏。

这种破坏形式的特点是螺栓弯曲、截面渐缩、疲劳和裂纹扩展等多种破坏因素同时作用,导致螺栓整体失效。

四、挤压破坏

抗剪螺栓在工程中还常常被用来作为连接板和其他构件的紧固件。

当受到挤压力时,抗剪螺栓容易发生挤压破坏。

这种破坏形式的特点是螺栓被挤压变形或者直接断裂。

五、分层破坏

分层破坏是指抗剪螺栓的表面层发生撕裂,导致螺栓的承载能力降低。

这种破坏形式通常发生在螺栓的表面硬化层因为材料组织不稳定或处理不当而发生变形和破裂。

总的来说,抗剪螺栓的破坏形式多种多样,设计和使用时需要根据具体情况选择和使用合适的螺栓,以确保工程的安全和稳定。

螺栓连接的主要失效形式

螺栓连接的主要失效形式螺栓连接是机械工程中常用的一种连接方式,其可靠性对于机械设备的正常运行至关重要。

然而,由于螺栓连接在使用过程中受到多种因素的影响,其失效形式也较为复杂。

本文将从主要失效形式、影响因素及预防措施等方面进行详细介绍。

一、主要失效形式1. 拉伸断裂拉伸断裂是螺栓连接最常见的失效形式之一。

当受力过大或者螺栓材料强度不足时,螺纹部分会发生塑性变形,最终导致拉伸断裂。

此外,若螺纹部分存在缺陷或者加工不良,则也容易造成拉伸断裂。

2. 剪切破坏剪切破坏是指在承受剪切应力时,螺栓产生塑性变形而导致破坏。

这种失效形式通常出现在高速旋转设备或者高速运动设备中。

3. 疲劳破坏疲劳破坏是指由于长期交替载荷作用下,螺栓材料受到循环应力而导致的破坏。

这种失效形式通常出现在机械设备长期使用过程中。

4. 腐蚀破坏腐蚀破坏是指由于螺栓表面受到化学物质或者大气环境的侵蚀而导致的破坏。

这种失效形式通常出现在海洋设备或者潮湿环境下的机械设备中。

二、影响因素1. 材料选择材料选择是影响螺栓连接可靠性的重要因素之一。

不同材料具有不同的强度和耐久性,因此需要根据具体使用情况选择合适的材料。

2. 加工工艺加工工艺也是影响螺栓连接可靠性的重要因素之一。

加工精度和表面光洁度对于螺纹部分的质量有着直接影响,因此需要保证加工精度和表面光洁度符合标准要求。

3. 使用环境使用环境也是影响螺栓连接可靠性的重要因素之一。

不同使用环境下,对于螺栓连接所承受的载荷和腐蚀程度都有着不同的影响,因此需要根据具体使用环境选择合适的螺栓材料和防护措施。

4. 安装方法安装方法也是影响螺栓连接可靠性的重要因素之一。

正确的安装方法可以保证螺栓连接的质量和可靠性,而错误的安装方法则容易导致螺栓连接失效。

三、预防措施1. 材料选择在选择材料时,需要根据具体使用情况选择合适的材料。

一般来说,高强度材料可以提高螺栓连接的承载能力和耐久性。

2. 加工工艺在加工过程中,需要保证加工精度和表面光洁度符合标准要求。

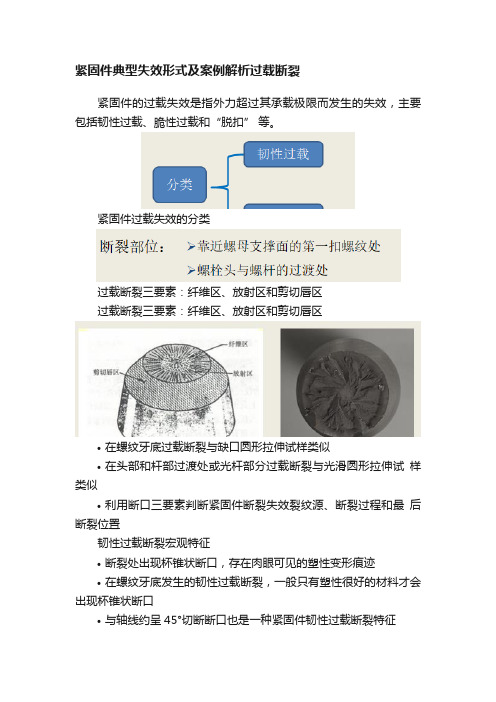

紧固件典型失效形式及案例解析过载断裂

紧固件典型失效形式及案例解析过载断裂紧固件的过载失效是指外力超过其承载极限而发生的失效,主要包括韧性过载、脆性过载和“脱扣” 等。

紧固件过载失效的分类过载断裂三要素:纤维区、放射区和剪切唇区过载断裂三要素:纤维区、放射区和剪切唇区•在螺纹牙底过载断裂与缺口圆形拉伸试样类似•在头部和杆部过渡处或光杆部分过载断裂与光滑圆形拉伸试样类似•利用断口三要素判断紧固件断裂失效裂纹源、断裂过程和最后断裂位置韧性过载断裂宏观特征•断裂处出现杯锥状断口,存在肉眼可见的塑性变形痕迹•在螺纹牙底发生的韧性过载断裂,一般只有塑性很好的材料才会出现杯锥状断口•与轴线约呈45°切断断口也是一种紧固件韧性过载断裂特征•断口表面较粗糙、色泽灰暗、呈纤维状或鹅毛绒状•从紧固件表面一侧起源向另一侧扩展的过载断裂断口上,源区存在由表面起始的扩展棱线,最后断裂区一般有剪切唇•由表面周向起源,最终断裂区位于紧固件心部的过载断裂断口上,可见由周向边缘起始的扩展棱线,断口心部为纤维区韧性过载断裂宏观特征的应用•影响紧固件韧性过载断裂宏观特征的主要因素:受力状态和材料的塑性•通过断裂外观形态、宏观塑性变形方式、纤维的形态等对紧固件受力状态进行初步的判断例:拉伸应力导致的断裂:断口往往呈杯锥状或呈与应力轴45°的斜断口韧性过载断裂宏观特征的应用例:冲击应力或弯矩作用时:断口宏观特征上也可见放射棱线和剪切唇,但剪切唇在紧固件圆周上不完整例:扭转拉伸应力作用下断口呈现明显的“漩涡状”扭转痕迹韧性过载断裂微观特征•韧窝是紧固件韧性断裂的主要微观特征,但并非充要判据•判断紧固件是韧性断裂还是脆性断裂更为关键的在于紧固件断裂前是否发生可察觉的塑性变形紧固件韧性过载原因案例解析案例解析某螺栓在安装过程发生异常断裂失效存在“月牙形”高温氧化色原始断面根据扭矩、轴力、扭矩系数之间的关系抗拉强度扭矩系数K编号断裂扭矩NmMPa1-1 431.9 1222 0.0722-1 510 1240 0.084从图表中数据可以看出,螺纹和垫片未润滑和润滑后吹干扭矩系数和摩擦系数变化较小,而润滑后对扭矩系数和摩擦系数有显著的影响,从1#模拟安装情况可以看出,扭矩未达到530Nm前,就出现屈服现象。

六角法兰螺栓潜在失效模式及后果分析

六角法兰螺栓潜在失效模式及后果分析六角法兰螺栓是一种常见的紧固元件,用于连接管道、阀门和设备。

由于六角法兰螺栓承受着重要的结构连接任务,其失效可能会导致严重的后果。

因此,对六角法兰螺栓的潜在失效模式及后果进行分析,对于确保工程的安全性和可靠性至关重要。

1.螺栓断裂:螺栓材料的强度不足、材料缺陷、超负荷加载等因素可能导致螺栓断裂。

2.松动:由于振动、温度变化、松弛力等原因,螺栓可能会松动,从而导致连接失效。

3.腐蚀:腐蚀是螺栓失效的常见原因之一、特别是在潮湿、腐蚀介质下,螺栓易受腐蚀侵蚀,导致其强度下降。

4.疲劳破坏:长时间受到连续加载作用,螺栓可能会出现疲劳断裂,尤其是在循环加载下,这种破坏模式很常见。

5.错误组装:错误的组装过程可能导致螺栓失效。

例如,过度或不足的紧固力、螺栓弯曲、螺纹错配等都可能导致连接失效。

螺栓失效可能带来的后果包括以下几个方面:1.结构失稳:如果连接处的螺栓失效,可能导致整个结构的失稳,如管道或设备松动、倾斜,甚至瓦解,严重时可能引发事故。

2.泄漏:螺栓的失效可能导致紧固面之间的密封性能下降,导致泄漏发生。

根据泄漏介质的性质,可能引起环境污染、化学反应等问题。

3.安全事故:如果螺栓在承受外力的情况下突然断裂,可能会导致设备的失控,引发安全事故,例如火灾、爆炸等。

4.设备故障:失效的螺栓可能导致设备无法正常运行,影响工业生产。

需要进行维修或更换螺栓,造成生产停机时间、额外的维修成本等。

为了预防和减轻六角法兰螺栓失效可能带来的影响,以下几个方面需要注意:1.正确选择材料:根据工程要求选择合适的螺栓材料,保证其强度、耐腐蚀性能等满足使用条件。

2.正确安装和拧紧:根据设计要求进行正确的组装和紧固,避免过度或不足,并确保螺栓拧紧力均匀分布。

3.定期检查和维护:定期检查和维护六角法兰螺栓,包括检查紧固力、疲劳破坏等情况,及时发现问题并进行修复或更换。

4.使用合适的润滑剂:在螺栓组装过程中,使用合适的润滑剂,减少干摩擦,提高螺栓的紧固效果。

标准螺栓常见断裂原因及主要特征

(1)螺 栓批 量 断 裂 现象 主 要 因 加工 过 程 工 艺 因 素导致 ,常见 的标准件断裂形态为氢脆断裂和脱碳 疲劳断裂两种失效方式 ,氢脆 断裂是 由于电镀驱氢 不彻底造成 ,脱碳疲劳断裂是因热处理不当引起 。

(2)氢脆断裂是电镀过程酸性介质接触造成大量

文献出版 社 ,2003:714—715. 【3】王 慧 ,陈伟 峰 .汽 车方 向盘 自挤 螺 钉 断裂 分 析 【J】_理 化

氢聚集 ,对其周围物质产生 巨大压力 ,螺栓硬度高 ,使 得材料对氢敏感性增强 ,两者结合导致发生氢脆延迟 断裂。从工艺控制来讲 ,在不影响镀层质量前提下 ,为 了彻底除氢可以适 当提高驱氢温度 、延长保温时间, 也可考虑直接选用发黑处理 。同时,为了进一步排除

物理分册 ,2012,48(6):397—402. 【6]吴继权 ,赵 昆玉 ,沈创谦 .40ACR高强螺栓 断裂原 因分析[J].

174

(CCCC Xi’an Road Construction Machinery Co.Ltd.,Xi’an 710200,China)

Abstract:In road constr uction and maintenance equipment manufactur ing process there have been many batches of standard bolt f racture.In this paper,the common cause and main characteristics were analyzed and summar ized. Two main failure modes for standard bolt what hydrogen embrittlement and carbon-induced fatigue fracture have been proposed, and related features aye descr ibed.Results show that the bolt is mainly influenced by process technology factors,hydrogen embrittlement f racture was caused by incomplete plating hydrogen removal,carbon- induced fatigue f racture was due to improper heat treatment process. Key words:boh;hydrogen embrittlement;fatigue fracture;decarburized layer

发动机连杆螺栓断裂失效分析

2021年 第4期 热加工771 序言对于汽车发动机而言,连杆螺栓不仅是将螺栓头部和螺杆联接在一起的紧固件,还是联接连杆大端轴承座与轴承盖使之成一体的重要螺栓。

连杆螺栓不仅受到装配时的预紧力[1],在发动机的运行中还要承受活塞连杆往复运动惯性力和连杆旋转离心力的交变载荷作用,而且在气缸的压缩和做功行程中,还要受到每分钟上千次交变应力的冲击[2]。

各种失效模式的研究和案例也时有报道[3-6],对汽车用断裂螺栓进行失效分析,研究其产生故障的特征、规律及原因,可为汽车的生产、使用或维修中采取有针对性地改进和预防措施提供理论依据,防止同类故障再次发生[7]。

2020年2月,某故障发动机在拆机之后发现其中一缸的进、排气部位缸体被击穿,连杆外露,另有紧固连杆的两根螺栓发生断裂(见图1)。

通过对断裂螺栓进行失效分析,主要包括断口分析、材料鉴定、拧紧工艺排查等方面,对螺栓的整个生命周期环节做了梳理,试图从螺栓的设计、生产检测以及拧紧工艺等方面找出螺栓断裂的原因,并解决连杆螺栓断裂问题。

2 连杆螺栓2.1 化学成分分析断裂螺栓规格为M8×1.0×40-6h ,其强度等级为10.9级,螺栓材料SCM435,是JIS G4035—2003中的一种热轧钢线材,属于低合金结构用钢,主要合金元素是Cr 、Mo 。

表1列出JIS G4035—2003中SCM435化学成分标准要求和断裂螺栓的化学成分分析结果,符合要求。

发动机连杆螺栓断裂失效分析叶枫,陈旺湘,胡志豪,马照龙浙江义利汽车零部件有限公司 浙江义乌 322000摘要:故障发动机被拆解之后发现固定连杆轴瓦的两根螺栓发生了断裂,通过对断裂螺栓进行宏观观察、SEM 显微分析以及对断口附近材料进行材质分析,研究确认连杆螺栓的断裂形式、原因,并提出相关改进措施。

结果表明:连杆螺栓断裂性质属于疲劳断裂,其中一根螺栓是完全疲劳断裂,另一根是部分疲劳和部分剪切断裂。

螺栓失效形式分析

精心整理

螺栓无效形式的解析

对于累计发生的螺栓无效形式,我们解析了一下,简单分为4类:拉伸(伸长变形)、滑牙(脱扣)、咬死、断裂。

非正常断裂(不应断裂的地址如头部)暂时不谈论。

我们认为造成无效的某一因素不能够简单确定为(人、机、料、法、环)哪一方面引起的,这里

没有使用鱼骨图。

依照关系性我们分三类进行解析:

第一类:拉伸(伸长变形)、断裂

原因解析考据 / 排查方法备注

扭矩偏大

超拧屡次施拧

拉伸(伸长变

扭矩系数偏小

形)、断裂

强度螺栓强度不足

扭断卡死

资料弊端偏析、松懈、夹杂物等

第二类:滑牙(脱扣)

原因解析考据 / 排查方法备注

扭矩偏大

超拧屡次施拧

扭矩系数偏小

螺栓螺纹偏小

尺寸配合

螺母扩孔

滑牙(脱扣)螺栓强度不足

强度

螺母强度不足

螺栓螺纹脱碳

螺纹脱碳

螺母螺纹脱碳

螺栓螺纹同轴度

单边受力

螺母螺纹垂直度、光洁度

螺母高度高度不足

页脚内容

资料弊端

螺纹缝隙

(缝隙减少至

零)

咬死

螺纹压力面粘

着

精心整理

偏析、松懈、夹杂物等

第三类:咬死

原因解析考据 / 排查方法备注腐化或生锈

异物进入

螺纹配合过紧

超拧

螺纹间摩擦力大

有效螺纹不足

螺纹异常等以致单边受

力

螺纹光洁度不足

螺纹拧紧速度过快(摩擦

热)

高温

螺栓与螺母成分相同

页脚内容。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺栓断裂失效模式

螺栓断裂失效模式是指螺栓在使用过程中出现断裂现象的具体形式和原因。

常见的螺栓断裂失效模式包括以下几种:

1. 疲劳断裂:螺栓在受到重复加载的情况下,由于应力集中、材料的疲劳寿命到达或低周疲劳引起的断裂,常见于长期受到振动或震动加载的螺栓。

2. 过载断裂:螺栓受到超过其承载能力的加载时,由于应力超过材料强度极限而引起的断裂。

过载断裂通常发生在突然的大负荷或冲击加载下。

3. 弯曲断裂:螺栓由于受到应力集中或不均匀加载而产生弯曲变形,最终导致断裂。

弯曲断裂通常发生在螺栓的长度与直径比较大的情况下。

4. 腐蚀断裂:螺栓长期暴露在腐蚀介质中,导致螺栓材料的腐蚀损失,最终引起断裂。

5. 应力腐蚀断裂:螺栓同时受到应力和腐蚀介质的作用,引起材料的应力腐蚀破坏,最终导致断裂。

螺栓断裂失效模式的分析可以帮助设计和使用螺栓时避免断裂问题的发生,提高螺栓的可靠性和安全性。