动车车轴的随机振动特性分析

高速列车车体动力学特性分析及优化设计

高速列车车体动力学特性分析及优化设计高速列车是现代高速铁路的核心技术。

随着铁路技术的不断发展和进步,高速列车的速度也越来越快,加快了铁路交通的运行效率,创造出更好的社会经济效益。

但是,随着速度的提高,高速列车所带来的风险和安全问题也越来越突出。

这些问题往往与高速列车车体动力学特性有关。

因此,对高速列车车体动力学特性的分析和优化设计就显得尤为重要。

一、高速列车车体动力学特性分析高速列车车体动力学特性是指列车在运行过程中的各种物理参数与运动状态之间的关系。

它是影响列车运行效果和安全稳定性的重要因素。

在设计高速列车时,必须对其车体动力学特性进行详细的分析和研究。

车体动力学特性主要包括纵向动力学特性和横向动力学特性两个方面。

1. 纵向动力学特性纵向动力学特性主要是指列车在纵向方向上的运动和加速度的特性。

这些特性包括列车的加速度、制动距离、牵引力和制动力等。

为了实现高速列车的高速运行,列车在行驶过程中必须保持稳定的加速度和制动力。

因此,在设计高速列车时,必须对列车的加速度和制动力进行详细的分析和优化设计。

2. 横向动力学特性横向动力学特性主要是指列车在横向方向上的运动和加速度的特性。

这些特性包括列车的侧向位移、滚动角度和摆角等。

在高速列车的设计过程中,必须考虑到列车的侧向稳定性,以避免列车在高速运行中出现偏移和侧翻等安全问题。

二、高速列车车体动力学特性优化设计高速列车在设计过程中,必须考虑到列车的安全性、经济性和运行效率。

为了实现优异的性能,列车的车体动力学特性必须得到优化和改进。

1. 纵向动力学特性优化设计在纵向动力学特性的优化设计中,首先需要考虑列车的加速度和制动力的优化。

为了保证列车的平稳和安全运行,应该设计合理的牵引力和制动力曲线。

其次,应该优化列车的车重分布和载重率,以避免在高速运行中出现重心不稳的问题。

2. 横向动力学特性优化设计在横向动力学特性的优化设计中,需要优化车体的转向架结构和悬挂系统。

铁道车辆异常振动噪声的原因分析

铁道车辆异常振动噪声的原因分析摘要:地铁是城市公民交通出行常用的工具,在运行阶段,不仅要保障安全性、高效性,也需要做好各类异常振动噪声问题的细致化处理,避免潜在安全隐患问题处理,导致地铁车辆异常运行,影响市民的出行安全或带来经济损失。

关键词:地铁;异常震动;噪声问题;应对措施引言:地铁是轨道交通运输工具的基本构成,其主要特征是大运量、安全性、便捷性、舒适性较强,因此受到广大市民的推崇。

地铁在建设发展阶段,是结合地方交通运输实际要求所进行的,因此在城市交通压力处理的过程中,其本身有着特殊影响。

现如今我国各个地区建设地铁,因运行管理不当导致车辆异常运行,或噪声污染问题也是普遍存在的。

因此要做好地铁车辆震动以及噪声控制,笔者结合实践开展细致化分析如下:一、地铁车辆振动以及噪声形成的原因以及危害(一)地铁车辆振动与噪声形成的主要原因1. 车辆振动分析地铁的振动源,会发现它在运行阶段,机车车辆动力系统振动,在车轮以及轨道结构的动态因素影响下,导致轨道振动的问题[1]。

这些振动通过地基又传递给周围的建筑物。

车轮以及钢轨长期服务于地铁运输阶段,彼此的相互作用就会形成损耗问题,如果轮机出现不良的运行问题,那么就会加剧振动现象。

2. 噪声问题地铁运输过程中因为轮轨所导致噪音问题极为普遍,轮轨噪声也可以分为车轮以及轨道振动辐射噪音,车轮与钢轨摩擦、撞击都可能会形成一种尖叫的声音。

分析出现这种声音的主要原因,是车辆与轨道相互作用所引起的振动问题,向外传送声波,所以可以归结为机车本身的动力所引起的噪声。

车辆在运输阶段,需要在各类设备的支持下进行,常见的噪声来源可能是压缩机、电动机、发电机、齿轮箱等设备。

如果列车内装有空调,空调运行也可能会引起噪声问题。

列车在运行阶段,引起气流噪声可大可小,地铁列车在封闭狭长的隧道之内高速运行,会形成强大的气流噪声。

地铁列车在运行阶段车体与空气摩擦列车的运行速度抓紧加快,空气噪声比例就会明显增多,会在运行阶段成倍数增长。

考虑车轮谐波磨耗的动车组车轴疲劳寿命

考虑车轮谐波磨耗的动车组车轴疲劳寿命随着高速列车运行速度的不断提高,轮轨间各种随机激励引起的轮轨振动加剧。

为保证列车安全平稳运行,作为列车主要承载部件的车轴,它的性能良好与否直接关系到列车的行车安全。

因此,国内外学者关于车轴疲劳寿命做了大量的研究工作,并取得了一定的成果。

田合强等[1]以中国某型高速动车组车轴为研究对象,分别基于日本JIS E 4501 标准和欧洲EN 13104 标准对车轴强度进行计算,并与有限元仿真计算结果进行对比分析。

陆超等[2]分别基于欧洲EN 13104 标准和有限元法对出口哈萨克斯坦的动车组动力车轴进行应力计算,并校核各截面处的疲劳强度。

随着对车轴强度研究的不断深入,国内外学者[3-5]认为车轴的疲劳强度不能按无限寿命设计和计算,因为对于车轴这类高周疲劳构件,其疲劳强度会随着应力循环次数的增加而降低,计算应力时应考虑各种随机激励的影响。

于是,国内外学者开始借助于有限元软件和动力学软件,并结合有限寿命理论进行车轴疲劳寿命的估算,其研究成果具有很高的工程应用价值。

如赵利华等[6]运用SIMPACK 软件建立多刚体车辆动力学模型,结合ANSYS 软件计算车轴危险点的应力时间历程,基于线性累积损伤理论计算车轴的疲劳寿命。

曹建国等[7]运用SIMPACK 软件建立动车组整车动力学模型,并计算车轴的载荷时间历程,结合ANSYS 和FE-SAFE 软件计算车轴的疲劳寿命。

POKORNÝ P 等[8]对实测载荷时间历程下车轴的残余疲劳寿命进行了研究。

随着高速列车车轮多边形问题的日益凸显,尤其是德国ICE高速列车脱轨,研究表明事故的原因是由于多边形橡胶弹性车轮的接触载荷过大、导致车轮轮辋疲劳断裂造成的[9],引起了众学者的高度关注。

之后,对车轮多边形最主要表现形式的车轮谐波磨耗的研究众多,但大部分皆为车辆—轨道耦合动力系统下的振动特性研究,鲜有车轮谐波磨耗下车轴疲劳寿命的研究。

CRH2动车组车轴的CAD-CAE分析

CRH2动车组车轴的CAD/CAE分析引言:我国的CRH2型动车组是对日本新干线动车组E2-1000引进-消化-吸收-再创新的产品。

本文以solidworks2010为工具,对CRH2型动车组拖车车轴进行CAD/CAE建模并进行仿真分析,然后按照相关标准,校核其刚度及强度。

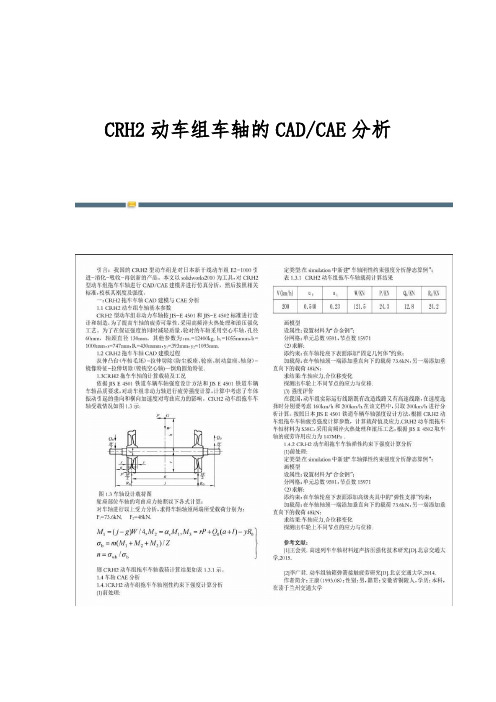

一:CRH2拖车车轴CAD建模与 CAE分析1.1 CRH2动车组车轴基本参数CRH2 型动车组非动力车轴按JIS-E 4501和JIS-E 4502标准进行设计和制造,为了提高车轴的疲劳可靠性,采用高频淬火热处理和滚压强化工艺。

为了在保证强度的同时减轻质量,轮对的车轴采用空心车轴,孔径60mm,轴颈直径130mm。

其他参数为:m1=12400kg, h1=1055mmm,b=1000mm,s=747mm,R=430mmm,y1=393mm,y2=1093mm.1.2 CRH2拖车车轴CAD建模过程拉伸凸台(车轴毛坯)-拉伸切除(防尘板座、轮座、制动盘座、轴身)-镜像特征-拉伸切除(镗铣空心轴)—倒角圆角特征.1.3CRH2拖车车轴的计算载荷及工况依据JIS E 4501 铁道车辆车轴强度设计方法和JIS E 4501 铁道车辆车轴品质要求,对动车组非动力轴进行疲劳强度计算,计算中考虑了车体振动引起的垂向和横向加速度对弯曲应力的影响。

CRH2动车组拖车车轴受载情况如图1.3示:图1.3车轴设计载荷图轮座部位车轴的弯曲应力按照以下各式计算:对车轴进行以上受力分析,求得车轴轴颈两端所受载荷分别为:F1=73.6kN, F2=48kN.则CRH2动车组拖车车轴载荷计算结果如表1.3.1示。

1.4车轴CAE分析1.4.1CRH2動车组拖车车轴刚性约束下强度计算分析(1)前处理:定类型:在simulation中新建“车轴刚性约束强度分析静态算例”;画模型设属性:设置材料为“合金钢”;分网格:单元总数9591,节点数15971(2)求解:添约束:在车轴轮座下表面添加“固定几何体”约束;加载荷:在车轴轴颈一端添加垂直向下的载荷73.6kN,另一端添加垂直向下的载荷48kN;求结果:车轴应力,合位移变化探测出车轮上不同节点的应力与位移.(3)强度评价在我国,动车组实际运行线路既有改造线路又有高速线路,在速度选择时分别要考虑160km/h和200km/h.在该文档中,只取200km/h进行分析计算。

高铁车辆横向振动耦合机制及其减振技术对策

高铁车辆横向振动耦合是指高速行驶的列车在铁轨上出现的横向振动问题。

这种振动会对列车的稳定性、乘坐舒适性和轨道的使用寿命产生影响。

其主要机制是由于列车在曲线轨道上行驶时,车辆的横向力与曲线的半径产生耦合作用,引起车辆的横向振动。

为了减少高铁车辆的横向振动,采取一系列的技术对策:

悬挂系统设计优化:通过对车辆悬挂系统的设计和调整,可以减少车体的侧向倾斜和横向振动。

采用合适的悬挂系统,包括气弹簧、液压缓冲器等,可以提高车辆的横向稳定性。

轮轨系统优化:通过轮轨系统的设计和优化,可以减少轮对与轨道之间的横向力,降低车辆的横向振动。

例如,采用合适的轮轨几何参数、轮胎材料和轮轨间隙等,可以改善列车在曲线轨道上的横向运动性能。

主动控制技术:采用主动控制技术,如主动悬挂和主动滚动补偿系统,可以实时监测和调整车辆的横向姿态,减少横向振动。

这些系统可以通过传感器和控制器对车辆的横向运动进行实时监测和反馈控制,从而提高车辆的横向稳定性。

车辆质量分布优化:通过合理分布车辆的质量,可以降低车辆的横向振动。

例如,在车辆设计和制造过程中,通过合理配置车辆的质量中心、减小质量偏心等措施,可以减少车辆在曲线轨道上的横向振动。

综合采用上述技术对策,可以有效减少高铁车辆的横向振动,提高列车的运行稳定性和乘坐舒适性,同时也有助于延长轨道的使用寿命。

这些技术对策在高铁设计、制造和运营中起着重要的作用,不断推动高速铁路的发展和进步。

重载铁路列车运行引起的环境振动试验分析

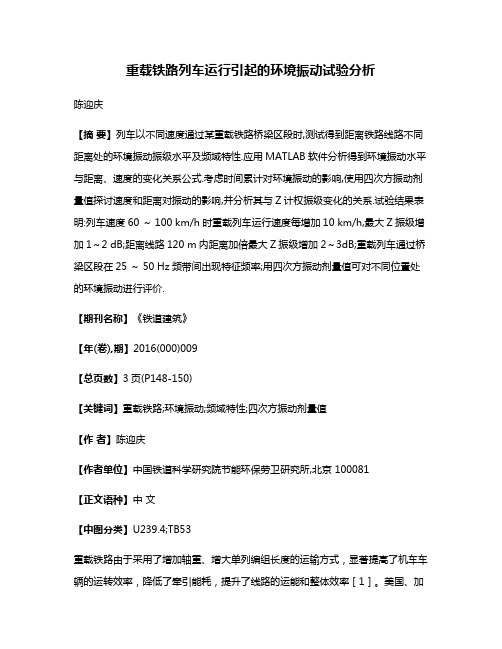

重载铁路列车运行引起的环境振动试验分析陈迎庆【摘要】列车以不同速度通过某重载铁路桥梁区段时,测试得到距离铁路线路不同距离处的环境振动振级水平及频域特性.应用MATLAB软件分析得到环境振动水平与距离、速度的变化关系公式.考虑时间累计对环境振动的影响,使用四次方振动剂量值探讨速度和距离对振动的影响,并分析其与Z计权振级变化的关系.试验结果表明:列车速度60 ~ 100 km/h时重载列车运行速度每增加10 km/h,最大Z振级增加1~2 dB;距离线路120 m内距离加倍最大Z振级增加2~3dB;重载列车通过桥梁区段在25 ~ 50 Hz频带间出现特征频率;用四次方振动剂量值可对不同位置处的环境振动进行评价.【期刊名称】《铁道建筑》【年(卷),期】2016(000)009【总页数】3页(P148-150)【关键词】重载铁路;环境振动;频域特性;四次方振动剂量值【作者】陈迎庆【作者单位】中国铁道科学研究院节能环保劳卫研究所,北京 100081【正文语种】中文【中图分类】U239.4;TB53重载铁路由于采用了增加轴重、增大单列编组长度的运输方式,显著提高了机车车辆的运转效率,降低了牵引能耗,提升了线路的运能和整体效率[1]。

美国、加拿大、澳大利亚等国重载铁路的轴重普遍达到32.5~40.0 t。

瑞典、巴西的重载铁路轴重已提高到30 t。

我国重载铁路轴重从11 t发展到21~23 t,大秦铁路升级改造后轴重达到25 t[2]。

列车沿轨道运行,移动的轴荷载、轮轨接触面不平顺激发列车、轨道结构振动,经轨道传入大地,引起大地振动波,此振动波到达建筑物基础时,进一步诱发建筑物的振动和二次噪声[3]。

人体能感知的振动频率在1~1 000 Hz。

对于环境振动,人体反应特别敏感频率在1~80 Hz,人体各种组织的共振频率集中在此范围[4]。

由于列车通过时各车轮会对定点产生间歇性瞬间冲击,在列车轮距及长度均固定的条件下,列车行驶于轨道上时所产生的振动可视为有限长度的线振源,当传达至高架结构底端时各结构柱则视为点振源[5]。

动车车轴的断裂原因分析与预防措施

动车车轴的断裂原因分析与预防措施动车是现代城市生活中不可或缺的交通工具之一,而车轴是支撑和传递动力的关键组件。

然而,近年来动车车轴的断裂事故时有发生,给乘客的生命财产安全带来了严重威胁。

为了确保动车运行的稳定和安全,有必要对动车车轴的断裂原因进行分析,并提出相应的预防措施。

一、断裂原因分析1. 材料问题:动车车轴作为承受巨大压力和振动的关键部件,材料选择必须具备高强度和耐疲劳性能。

然而,一些不合格的车轴材料会导致零部件内部存在缺陷或裂纹,进而引发断裂事故。

2. 制造缺陷:在车轴的制造过程中,如果操作不符合标准或设备出现故障,可能导致车轴的表面硬度不均匀、内部应力过大等制造缺陷。

这些缺陷可能在运行过程中逐渐发展,最终导致车轴断裂。

3. 过度疲劳:动车作为城市交通的主要工具,通常需要长时间运行,车轴承受的载荷和振动频率较高。

如果车轴长时间处于高应力和高振动状态下,可能会引发车轴的过度疲劳,导致断裂。

4. 过度磨损:动车车轴在使用过程中会遭受路面和轮缘的磨损,随着磨损程度的增加,车轴承受的应力也会逐渐增大。

过度磨损可能导致车轴表面的裂纹扩大,最终导致断裂。

二、预防措施1. 严格控制材料质量:制造动车车轴的材料选择至关重要,必须确保所采用的材料具有高强度和良好的耐疲劳性能。

同时,加强对材料供应商的质量管理,避免使用不合格材料。

2. 完善制造工艺:在动车车轴的制造过程中,应严格按照相关标准和规范操作,确保各道工序都符合要求。

同时,加强设备的维护和检修,确保制造过程的稳定性和可靠性。

3. 加强质量检测:建立完善的质量检测体系,对动车车轴进行全面检测,包括材料的化学成分、热处理工艺控制、尺寸精度、硬度等方面。

同时,引入先进的无损检测技术,对车轴的表面和内部缺陷进行检测和修复。

4. 加强维护保养:动车车轴需要定期进行维护和保养,包括清洗、润滑和检查等工作。

及时发现和处理车轴的磨损和裂纹问题,避免因疲劳和磨损导致的断裂事故的发生。

轨道交通引起的环境振动及其影响规律

轨道交通引起的环境振动及其影响规律然而,由于振动波在不同土介质中的传播途径不同,很可能由于固有频率相近发生共振现象;或者土层下面存在坚硬的基岩,使得振动波在基岩上反射形成振动放大区,使振动加速度反弹。

例如文献[8]通过简化的方法,建立了列车-轨道和路基-土层-建筑物的二维动力相互作用分析模型,用有限元计算了列车引起的振动在土层中的传播特性及对邻近建筑物的影响,得出图2所示的结论,进一步说明了振动加速度反弹区的存在。

文献[9]在沈阳—山海关铁路线上做了现场监测实验,得出图3所示的结论,进而验证了加速度反弹区的存在。

3.3 列车速度对振动加速度的影响高速列车运行引起的地面振动的振动强度一般随列车车速的增加而增加。

文献[9]对沈阳—哈尔滨铁路线上某处进行了现场测量。

为考察列车速度对地面振动加速度的影响,将不同距离处的振动加速度随车速的变化绘于。

从图4可以看出,地面振动加速度具有随列车速度的提高而增大的趋势。

并且距离越近,差距越大。

说明列车速度对近距离的地面振动影响较大。

对于在地下隧道中列车的车速对振动强度的影响情况,文献[10]对我国某城市地铁车辆段附近进行了现场测试。

当地铁列车以15~20km/h的速度通过时,地铁正上方居民住宅的振动高达85dB,如果列车速度达到正常运行速度70km/h时,其振级还要大得多。

可见,地铁振动影响的范围在很大程度上还取决于列车速度。

铁道科学研究院曾在北京环行线进行200km/h以上试验列车的运行试验,对环境振动讲行了测量。

在离轨道中心线20m或30m处,振动加速度随列车速度增加而增加。

在国外,特别是在一些高速列车比较发达的国家,对于列车车速对振动加速度的影响都进行了相关的研究。

早在1927年,S.Timoshenko从理论上提出,铁轨作为固定支承在道渣及枕木上的弹性梁,列车具有一临界速度值,达到临界状态时将会发生超常的竖向运动动力放大。

然而,按照通常所假定的路基刚度特点,这个临界值估计大约为500km/h,远远超过现实中的列车速度[3]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

动车车轴的随机振动特性分析

随着交通运输的发展,高速铁路系统得到了广泛的应用和推广。

其中,动车车

辆是高速铁路系统的重要组成部分,而车轴作为动车车辆的关键组件,其振动特性对车辆运行的稳定性和乘坐舒适性有着重要影响。

因此,对动车车轴的随机振动特性进行分析和研究具有重要的理论和实际意义。

动车车轴的随机振动特性是指在实际运行过程中,车轴受到的随机激励所引起

的振动现象。

这种随机激励可以来源于轨道不平顺、车轮不平衡、车体载荷变化等多种因素。

理解和分析车轴的随机振动特性,有助于设计和改进车辆结构,提高运行安全性和乘坐舒适性。

首先,动车车轴的随机振动特性可以通过数学模型进行描述和分析。

常见的数

学模型有单自由度振动系统模型和多自由度振动系统模型。

单自由度振动系统模型假设车轴为一根刚性梁,模型简化程度较高,可以用于快速预估车轴的振动情况。

多自由度振动系统模型考虑了车轴的几何形状、材料特性等更多因素,可以更准确地描述车轴的振动行为。

通过数学模型,可以计算车轴的振动频率、振型和振动幅值等参数,从而对其振动特性进行分析。

其次,动车车轴的随机振动特性可以通过实验测试得到。

在实验室或现场环境中,利用高精度测振仪等设备,可以对车轴的振动进行实时监测和测量。

通过分析实测数据,可以获得车轴的频谱图、振动幅值分布、主要振动模态等信息,从而揭示车轴的随机振动特性。

进一步分析动车车轴的随机振动特性,可以考虑激励源和振动响应之间的关系。

激励源可以是轨道的几何形状、铺设条件、车轮的不平衡质量等等。

振动响应包括车轴的振动频率、振型以及振动幅值等。

通过建立激励源和振动响应之间的数学模型,可以进一步分析车轴的振动特性,并提出改进措施。

在实际应用中,为了减小动车车轴的随机振动,可以采取一定的措施和方法。

例如,可以对车轴进行几何形状和材料特性的优化设计,以提高其自然频率和阻尼比,减小振动幅值。

另外,可以通过轮重的平衡、轮缘的修整等手段,降低车轮不平衡引起的激励。

此外,根据车辆的运行路线和道路条件,还可以采用主动控制和减振装置等技术手段,对车轴的随机振动进行主动控制和衰减。

综上所述,动车车轴的随机振动特性分析是研究车轴振动行为的重要内容。

通过数学模型和实验测试,可以了解车轴的振动频率、振型、振动幅值等关键参数。

进一步分析激励源和振动响应之间的关系,可以揭示车轴的振动机理,为提高车辆运行的安全性和乘坐舒适性提供理论参考。

同时,通过采取相应的措施和方法,可以减小车轴的随机振动,提高车辆的运行稳定性和乘坐舒适性。