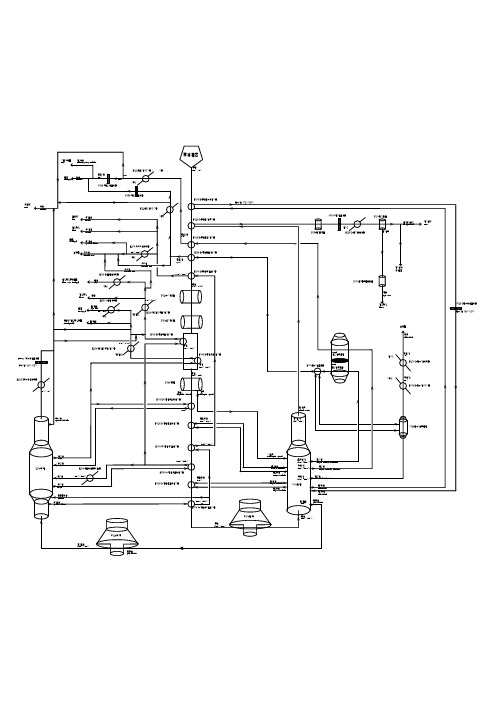

原油蒸馏的工艺流程图

常减压蒸馏装置工艺流程图

煤油?分 130℃-250℃ C101-常?塔

塔底急冷油 QUENCH 减?渣油 VACUUM RESID 296℃/293℃ E116A/H-?底油减?渣油??器

F101-常?炉 原油 301℃/290℃

原油 358℃/357℃

F102-减?炉

常?重油 399℃/409℃ 常底油 ATM RESID

循?水

?煤水

煤油?分 89℃ E119A/B-常一?油?水??器

49℃/49℃

?底油 FLASHED CRUDE E110A/D-?底油减二中油??器

??油气 PREFLASH VAPOR

198℃ 减一?油 VACUUM DEISEL E112A/D-?底油常二中油??器

常?油汽 CRUDE OVHD

??油气 PREFLASH VAPOR 重柴油?分 300℃~350℃ 常2中油 LIHGT DIESEL 常2中油 LIGHT DIESEL 常3中油 HEAVY DIESEL 常3中油 HEAVY DIESEL 柴油?分 250℃~300℃ 常3?油 HEAVY DIESEL PRODUCT 常2?油 LIGHT DIESEL PROUDCT 常1?油 KEROSENE PRODUCT 常1中油 KEROSENE 常1中油 KEROSENE 常?重油 >350℃ 常底油 ATM RESID

常二中油 219℃/207℃

石?油?分 35℃-150℃ C104-常一?油气提塔

232℃/227℃ E108A/F-?底油减?渣油??器

减2?油 MVGO 减2?油 MVGO C201-减?塔 E201-减三中油蒸汽?生器 E115A/H-?底油减三中油??器 减3?油 HVGO 减3?油 HVGO 264℃/251℃ E109A/D-?底油常三中油??器 常三中油 276℃ 268℃/253℃

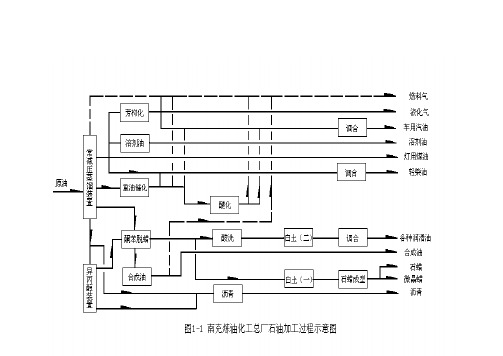

原油加工方案和流程图

8

2、含氮化合物

含氮化合物的危害

导致催化剂中毒

催化裂化催化剂

油品中的氮易生成胶状沉淀,影响油品的安定性 油品燃烧生成NOX,造成环境污染

9

3、含氧化合物

氧在石油中的存在形态

石油中的氧元素是以有机含氧化合物的形式存在的

重油轻质化

二次加工、化学加工 催化裂化、加氢裂化、焦化 提高轻质油收率

24

炼油工艺过程

油品精制

二次加工、化学-物理加工 脱硫氮、提高辛烷值和十六烷值 生产清洁油品调和组分

高辛烷值汽油组分的生产

二次加工、化学加工 轻烃异构化,提高汽油前端组分的辛烷值 C4烷基化,生产高辛烷值的汽油调和组分-理想组分 醚化-高ON的含氧化合物,环境污染?美国加州 烯烃叠合-烯烃,但是汽油标准对烯烃含量有限制

、吲哚

N H

五员环

N H

、卟啉类化合物

N

CH3

7

2、含氮化合物

分布规律

与硫在原油中的分布一样,石油中的氮含量也是随馏分 沸程的升高而增加的,但其分布比硫更不均匀

石油中的硫约有70%是集中在其减压渣油中,而石油中 的氮则更集中,约有90%集中于其减压渣油中

对多数原油而言,其碱性氮含量约占总氮含量的 1/4~1/3

13

4、石油中的微量元素

微量元素的存在形态

一是以乳化状态分散于原油的水中所含的盐类,如K、 Na、Ca、Mg的氯化物

二是结合于有机化合物或络合物中, 如V、Ni、Fe、Cu 等

三是悬浮于原油中的极细的矿物质微粒

14

原油常减压蒸馏

编辑ppt

9

常减压蒸馏主要操作条件

常压塔

温度:原油经换热后达到300℃左右,进入常压 加热炉,原油被加热到360~380℃进入常压塔 进行蒸馏。塔顶100~130 ℃,常一线(煤油) 200 ℃左右,常二线(柴油)280 ℃左右,常 三线(重柴油)340 ℃左右。

编辑ppt

6

原油蒸馏工艺流程的类型

我国原油蒸馏工艺流程按炼油 厂类型不同,可大致分为燃料 型、燃料---润滑油型二大类。 (一)燃料型 (二)燃料—润滑油型

编辑ppt

7

常减压蒸馏原料及产品特点

原油在进入常减压蒸馏装置前,首先进行脱盐脱水。 在常压塔得到:

常压塔顶:石脑油(汽油馏分):

因为辛烷值低可以作为溶剂油;催化重整原料;

常减压蒸馏工艺流程常减压蒸馏工艺流程原油蒸馏塔的工艺特征原油蒸馏塔的工艺特征3全塔热平衡4恒分子回流的假定完全不适用原油蒸馏塔的汽原油蒸馏塔的汽液负荷分布规律液负荷分布规律蒸馏塔的回流方式蒸馏塔的回流方式1塔顶回流冷回流热回流循环回流2中段循环回流原油蒸馏工艺流程的类型原油蒸馏工艺流程的类型我国原油蒸馏工艺流程按炼油厂类型不同可大致分为燃料型燃料润滑油型二大类

范围分离成不同的馏分。 炼油其他装置的原料均由蒸馏提供原料。

编辑ppt

2

常减压蒸馏工艺流程

编辑ppt

3

原油蒸馏塔的工艺特征

1、复合塔 2、汽提塔和汽提段 3、全塔热平衡 4、恒分子回流的假定完全不适用

编辑ppt

4

原油蒸馏塔的汽---液负荷分布规律

编辑ppt

5

蒸馏塔的回流方式

1、塔顶回流 冷回流 热回流 循环回流 2、中段循环回流

原油常减压蒸馏

原油常减压蒸馏

编辑ppt

6

原油蒸馏工艺流程的类型

我国原油蒸馏工艺流程按炼油 厂类型不同,可大致分为燃料 型、燃料---润滑油型二大类。 (一)燃料型 (二)燃料—润滑油型

编辑ppt

7

常减压蒸馏原料及产品特点

原油在进入常减压蒸馏装置前,首先进行脱盐脱水。 在常压塔得到:

常压塔顶:石脑油(汽油馏分):

因为辛烷值低可以作为溶剂油;催化重整原料;

压力:塔顶在0.1~0.16Mpa下操作。

编辑热炉,

被加热到380~400℃进入减压塔进行蒸馏。 压力:减压塔顶残压一般在20~60mmHg。

编辑ppt

11

减压塔的工艺特点

塔顶和塔底缩径 一般使用填料 燃料型减压塔有2—3个侧线 润滑油型减压塔有4—5个侧线

编辑ppt

12

“干式”减压特点

塔顶残压在10—20mmHg 一般在塔底不注水蒸汽 塔用填料 炉管扩径 大直径低速转油线 燃料型减压塔使用该技术

编辑ppt

13

常一线:航空煤油(煤油):

根据原油性质不同,生产不同的煤油。

常二线:柴油 一般生产0#柴油 常三线:重柴油:20#重柴油

编辑ppt

8

在减压塔得到:

馏分范围为(350~500℃)的蜡油

1、在不同的侧线得到各个馏分,作为生产润 滑油原料。或将各个馏分混合,特点:凝 固点高,分子量大,作为:催化裂化原料, 加氢裂化原料。

石油炼制过程

分类习惯上将石油炼制过程不很严格地分为三类过程:(1)一次加工(2)二次加工(3)三次加工。

炼厂总体工艺图如下原油一次加工把原油蒸馏分为几个不同的沸点范围(即馏分)叫一次加工;一次加工装置;常压蒸馏或常减压蒸馏。

是将原油用蒸馏的方法分离成轻重不同馏分的过程,常称为原油蒸馏,它包括原油预处理、常压蒸馏和减压蒸馏。

一次加工产品可以粗略地分为:①轻质馏分油(见轻质油),指沸点在约370℃以下的馏出油,如粗汽油、粗煤油、粗柴油等。

②重质馏分油(见重质油),指沸点在370~540℃左右的重质馏出油,如重柴油、各种润滑油馏分、裂化原料等。

③渣油(又称残油)。

习惯上将原油经常压蒸馏所得的塔底油称为重油(也称常压渣油、半残油、拔头油等)。

原油二次加工(裂化、重整、精制和裂解)二次加工过程:将一次加工得到的馏分再加工成商品油叫二次加工;二次加工装置:催化、加氢裂化、延迟焦化、催化重整、烃基化、加氢精制等。

一次加工过程产物的再加工。

主要是指将重质馏分油和渣油经过各种裂化生产轻质油的过程,包括催化裂化、热裂化、石油焦化、加氢裂化等。

其中石油焦化本质上也是热裂化,但它是一种完全转化的热裂化,产品除轻质油外还有石油焦。

二次加工过程有时还包括催化重整和石油产品精制。

前者是使汽油分子结构发生改变,用于提高汽油辛烷值或制取轻质芳烃(苯、甲苯、二甲苯);后者是对各种汽油、柴油等轻质油品进行精制,或从重质馏分油制取馏分润滑油,或从渣油制取残渣润滑油等。

裂化一是热裂化就是完全依靠加热进行裂化。

主要原料是减压塔生产中得到的含蜡油。

通过热裂化,又可取得汽油、煤油、柴油等轻质油。

但是,热裂化所得到的产品,其质量不够好二是催化裂化就是在裂化时不仅加热而且加入催化剂。

由于催化剂就像人们蒸制馒头时加入酵母一样,能大大加快反应速度,所以,催化裂化比热裂化获得的轻质油多(汽油产率可达60%左右),而且产品的质量也比较好三是加氢催化就是在加入氢气的情况下进行催化裂化。

原油蒸馏操作与控制--资料汇总

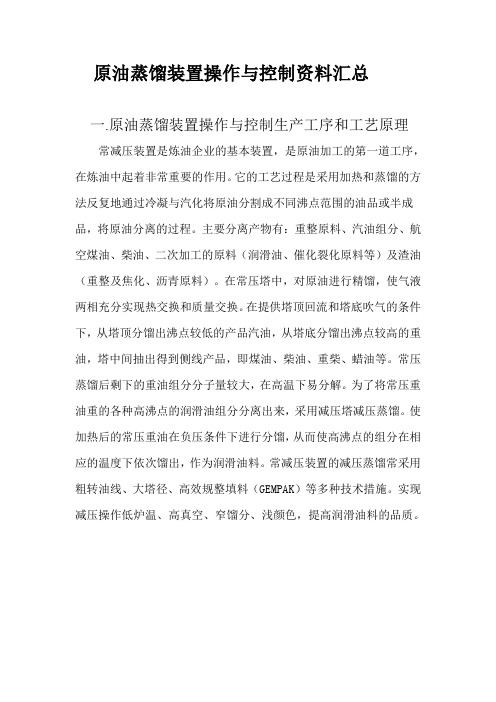

原油蒸馏装置操作与控制资料汇总一.原油蒸馏装置操作与控制生产工序和工艺原理常减压装置是炼油企业的基本装置,是原油加工的第一道工序,在炼油中起着非常重要的作用。

它的工艺过程是采用加热和蒸馏的方法反复地通过冷凝与汽化将原油分割成不同沸点范围的油品或半成品,将原油分离的过程。

主要分离产物有:重整原料、汽油组分、航空煤油、柴油、二次加工的原料(润滑油、催化裂化原料等)及渣油(重整及焦化、沥青原料)。

在常压塔中,对原油进行精馏,使气液两相充分实现热交换和质量交换。

在提供塔顶回流和塔底吹气的条件下,从塔顶分馏出沸点较低的产品汽油,从塔底分馏出沸点较高的重油,塔中间抽出得到侧线产品,即煤油、柴油、重柴、蜡油等。

常压蒸馏后剩下的重油组分分子量较大,在高温下易分解。

为了将常压重油重的各种高沸点的润滑油组分分离出来,采用减压塔减压蒸馏。

使加热后的常压重油在负压条件下进行分馏,从而使高沸点的组分在相应的温度下依次馏出,作为润滑油料。

常减压装置的减压蒸馏常采用粗转油线、大塔径、高效规整填料(GEMPAK)等多种技术措施。

实现减压操作低炉温、高真空、窄馏分、浅颜色,提高润滑油料的品质。

图1 常减压装置工艺流程图装置主要有以下几部分组成⏹电脱盐系统⏹初馏和常压系统⏹航煤脱硫醇系统⏹减压分馏系统⏹水除氧及蒸汽发生系统⏹加热炉烟气余热回收系统。

二.原油蒸馏操作与控制现场工况异常处理1 正常操作法初馏塔底液面调节控制目标:50%控制范围:±20%控制方式:正常操作时,初馏塔底液面LIC-105与原油控制阀FIC-102进行串级控制,当LIC-105低于设定时,FIC-102开大,当LIC-105高于设定时,FIC-102关小,从而实现初馏塔底液面的控制。

异常处理2 初馏塔塔顶压力调节控制目标:≤0.08MPa控制方式:正常操作时,初馏塔塔压通过塔顶风机运转数量调节,压力升高,增加风机的运转数量,压力下降,减少风机运转的数量,从而实现初馏塔塔压的控制。

石油蒸馏过程1

常压精馏塔精馏段的汽液相负荷分布规律图

(未考虑中段回流)

五、回流方式

回流的作用 :

①提供塔板上的液相回流,创造汽液两相充分接触的条 件, 达到传质、传热的目的; ②取出塔内多余的热量,维持全塔热平衡,利于控制产 品质量。

回流方式 :

1、塔顶冷回流与热回流 将塔顶蒸汽冷凝冷却为过冷液体,将其中一部分在塔 顶送回塔内作回流,称塔顶冷回流。L0=Q1/(h1-h2) 将塔顶蒸汽冷凝为饱和液体,将其中一部分在塔顶送 回塔内作回流,称塔顶热回流。

恩氏蒸馏(0~100)间隙=t0H-t100L 恩氏蒸馏(5~95)间隙=t5H-t95L

2、分馏精确度与回流比、塔板数的关系 常用经验的方法估计达到分馏精确度所需的回流比 及塔板数,P238图7-39、40。 石油精馏塔的塔板数主要靠经验选用,表7-7、8。 3、实沸点切割点和产品收率 切割点:( t0H+t100L)/2,实沸点数据 产品收率:由切割点从实沸点蒸馏曲线上查得。 P240例7-6

3)侧线温度:侧线抽出产品(未经汽提前)在抽出口 油气分压下的泡点温度。 4)塔顶温度:塔顶产品在塔顶油气分压下的露点温度。 5)侧线汽提塔塔底温度

3、汽提水蒸气用量

汽提水蒸气:400~450℃,~0.3MPa。用量见表7-12。 侧线产品汽提的目的:脱除其中的低沸点组分,提高 产品的闪点,改善分馏精确度。 常压塔塔底汽提的目的:降低塔底重油中350℃以前 组分的含量,提高轻质油品的收率,同时也减轻了减 压塔的负荷。 减压塔塔底汽提的目的:降低汽化段的油气分压,以 尽可能提高减压塔的拔出率。

第二节 原油蒸馏塔

石油蒸馏的特点

原料组成复杂 处理量大 分离精确度要求不高,产品也是复杂的混合物

炼油厂工艺流程图

一次加工过程是将原油用蒸馏的方法分离成轻重不同馏分的过程,常称为原油蒸馏,它包括原油预处理、常压蒸馏和减压蒸馏。

一次加工产品可以粗略地分为:①轻质馏分油(见轻质油),指沸点在约370℃以下的馏出油,如粗汽油、粗煤油、粗柴油等。

②重质馏分油(见重质油),指沸点在370~540℃左右的重质馏出油,如重柴油、各种润滑油馏分、裂化原料等。

③渣油(又称残油)。

习惯上将原油经常压蒸馏所得的塔底油称为重油(也称常压渣油、半残油、拔头油等)。

二次加工过程一次加工过程产物的再加工。

主要是指将重质馏分油和渣油经过各种裂化生产轻质油的过程,包括催化裂化、热裂化、石油焦化、加氢裂化等。

其中石油焦化本质上也是热裂化,但它是一种完全转化的热裂化,产品除轻质油外还有石油焦。

二次加工过程有时还包括催化重整和石油产品精制。

前者是使汽油分子结构发生改变,用于提高汽油辛烷值或制取轻质芳烃(苯、甲苯、二甲苯);后者是对各种汽油、柴油等轻质油品进行精制,或从重质馏分油制取馏分润滑油,或从渣油制取残渣润滑油等。

三次加工过程主要指将二次加工产生的各种气体进一步加工(即炼厂气加工)以生产高辛烷值汽油组分和各种化学品的过程,包括石油烃烷基化、烯烃叠合、石油烃异构化等。

原油加工流程是各种加工过程的组合,也称为炼油厂总流程,按原油性质和市场需求不同,组成炼油厂的加工过程有不同形式,可以很复杂,也可能很简单。

如西欧各国加工的原油含轻组分多,而煤的资源不多,重质燃料不足,有时只采用原油常压蒸馏和催化重整两种过程,得到高辛烷值汽油和重质油(常压渣油),后者作为燃料油。

这种加工流程称为浅度加工。

为了充分利用原油资源和加工重质原油,各国有向深度加工方向发展的趋势,即采用催化裂化、加氢裂化、石油焦化等过程,以从原油得到更多的轻质油品。

各种不同加工过程在生产上还组成了生产不同类型产品的流程,包括燃料、燃料-润滑油和燃料-化工等类产品的典型流程(见石油炼厂)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

原油蒸馏的工艺流程第一节石油及其产品的组成和性质一、石油的一般性状、元素组成、馏分组成(一)石油的一般性状石油是一种主要由碳氢化合物组成的复杂混合物。

世界各国所产石油的性质、外观都有不同程度的差异。

大部分石油是暗色的,通常呈黑色、褐色或浅黄色。

石油在常温下多为流动或半流动的粘稠液体。

相对密度在0.8~0.98g/cm3之间,个别的如伊朗某石油密度达到1.016,美国加利福尼亚州的石油密度低到0.707。

(二)石油的元素组成石油的组成虽然及其复杂,不同地区甚至不同油层不同油井所产石油,在组成和性质上也可能有很大的差别。

但分析其元素,基本上是由碳、氢、硫、氧、氮五种元素所组成。

其中碳、氢两中元素占96%~99%,碳占到83%~87%,氢占11%~14%。

其余的硫、氧、氮和微量元素含量不超过1%~4%。

石油中的微量元素包括氯、碘、磷、砷、硅等非金属元素和铁、钒、镍、铜、铅、钠、镁、钛、钴、锌等微量金属元素。

(三)石油的馏分组成石油的沸点范围一般从常温一直到500℃以上,蒸馏也就是根据各组分的沸点差别,将石油切割成不同的馏分。

一般把原油从常压蒸馏开始镏出的温度(初馏点)到180℃的轻馏分成为称为汽油馏分,180℃~350℃的中间馏分称为煤柴油馏分,大于350℃的馏分称为常压渣油馏分。

二、石油及石油馏分的烃类组成石油中的烃类包括烷烃、环烷烃、芳烃。

石油中一般不含烯烃和炔烃,二次加工产物中常含有一定数量的烯烃。

各种烃类根据不同的沸点范围存在与对应的馏分中。

三、石油中的非烃化合物石油的主要组成使烃类,但石油中还含有相当数量的非烃化合物,尤其在重质馏分油中含量更高。

石油中的硫、氧、氮等杂元素总量一般占1%~4%,但石油中的硫、氧、氮不是以元素形态存在而是以化合物的形态存在,这些化合物称为非烃化合物,他们在石油中的含量非常可观,高达10%~20%。

(一)含硫化合物(石油中的含硫量一般低于0.5%)含硫化合物在石油馏分中的分布一般是随着石油馏分的沸点升高而增加,其种类和复杂性也随着馏分沸点升高而增加。

石油中的含硫化合物给石油加工过程和石油产品质量带来许多危害。

1、腐蚀设备在石油炼制过程中,含硫化合物受热分解产生H2S、硫醇、元素硫等活性硫化物,对金属设备造成严重的腐蚀。

石油中通常还含有MgCl2、CaCl2等盐类,含硫含盐化合物相互作用,对金属设备造成的腐蚀将更为严重。

石油产品中含有硫化物,在储存和使用过程中同样腐蚀设备。

含硫燃料燃烧产生的SO2、SO3遇水后生成H2SO3、H2SO4会强烈的腐蚀金属机件。

2、影响产品质量硫化物的存在严重的影响油品的储存安定性,是储存和使用中的油品容易氧化变质,生成胶质,影响发动机的正常工作。

3、污染环境含硫石油在加工过程中产生的H2S及低分子硫醇等有恶臭的毒性气体,会污染环境影响人体健康,甚至造成中毒,含硫燃料油燃烧后生成的SO2、SO3排入大气也会污染环境。

4、使催化剂中毒在炼油厂各种催化加工过程中,硫是某些催化剂的毒物,会造成催化剂中毒失去活性。

(二)含氮化合物(石油中的含氮量一般在0.05%~0.5%)我国原油的含氮量偏高,一般在0.1%~0.5%之间。

氮化合物的含量随石油馏分沸点的升高而迅速增加,约有80%的氮集中在400℃以上的渣油中。

石油中的氮化合物可分为碱性氮化合物和非碱性氮化合物(碱性氮化合物是指在冰醋酸和苯的样品溶液中能够被高氯酸-冰醋酸滴定的含氮化合物,不能被滴定的是非碱性氮化合物)。

石油中的非碱性含氮化合物性质不稳定,易被氧化和聚合生成胶质,是导致石油二次加工油品颜色变深和产生沉淀的主要原因。

在石油加工过程中碱性氮化合物会使催化剂中毒。

石油及石油馏分中的氮化物应精制予以脱除。

(三)含氧化合物(石油中的氧含量很少一般在千分之几的范围)石油中的氧含量随石油馏分沸点升高而增加,主要集中在高沸点馏分中,大部分富集在胶状沥青状物质中。

胶状沥青状物质中氧含量约占原油总氧含量的90%~95%。

石油中的含氧化合物包括酸性含氧化合物和中性含氧化合物,以酸性含氧化合物为主。

酸性含氧化合物(包括环烷酸、芳香酸、脂肪酸和酚类等)对设备的腐蚀较严重,而且酚有强烈的气味,能溶于水,污水中通常含有酚,导致污染环境,酸性含氧化合物通常用碱洗的方法除去。

中性含氧化合物(包括醛、酮、脂等)可氧化生成胶质,影响油品的使用性能。

第二节原油蒸馏的工艺流程原油的常减压蒸馏是石油加工的第一道工序,是依次使用常压和减压的方法,将原油按照沸点范围不同切割成汽油、煤油、柴油、润滑油原料、裂化原料和渣油。

在进行常减压蒸馏时必须进行原料的预处理。

一、原油的预处理原油的预处理是指对原油进行脱盐脱水的过程。

原油从油田开采出来后,必须先在油田进行初步的脱盐、脱水,以减轻在输送过程中的动力消耗和管线腐蚀。

但由于原油在油田的脱盐、脱水效果很不稳定,含盐量及含水量仍不能满足炼油厂的要求,给炼油厂的正常生产带来冲击。

(一)原油含盐、含水的危害1、增加能量的消耗原油在加工中要经历汽化、冷凝的相变化,水的汽化潜热(2255kJ/kg)很大,若水与原油一起发生相变时,必然要消耗大量的燃料和冷却水。

而且原油在通过换热器、加热炉时,因所含的水分随温度的升高而蒸发,溶解在水中的盐类将析出而在管壁上形成盐垢,不仅降低了传热效率,也会减小管内流通面积而增大流动阻力,水汽化之后体积明显增大也会造成系统压力上升,这些都会使原油泵出口压力增大,使动力消耗增加。

2、干扰蒸馏塔的平稳操作水的分子量比油小的多,水汽化后使塔内的气相负荷增大,含水量的波动必然会打乱塔内的正常操作,轻则影响产品的分离质量,重则因水的“爆沸”而造成冲塔事故。

3、腐蚀设备氯化物尤其是氯化镁和氯化钙,在加热并有水存在时,可发生水解生成HCl,HCl在有液相水存在时即成盐酸,造成蒸馏塔顶部低温部位的腐蚀。

CaCl2+2H2O=Ca(OH) 2+2HClMgCl2+2H2O=Mg(OH) 2+2HCl当加工含硫原油时,虽然生成的FeS能附着在金属表面上起保护作用,可是当有HCl存在时,FeS对金属的保护作用不但被破坏,而且还加剧了腐蚀。

Fe+H2S=FeS+ H2FeS+2HCl=FeCl2+ H2S4、影响二次加工原料的质量原油中所含的盐类在蒸馏之后会集中于渣油中,对渣油进一步深度加工,无论是催化裂化还是加氢脱硫都要控制原料中钠离子的含量,否则将会使催化剂中毒。

为了减少原油含盐、含水对加工的危害,对设有催化裂化的炼厂提出了深度电脱盐的要求:脱后原油含盐量小于3mg/L,含水量小于0.2%;仅为满足设备不被腐蚀时可放宽要求,脱后原油含盐量小于5mg/L,含水量小于0.3%。

(二)原油脱盐、脱水原理原油中的盐大部分能溶于水,为了能够脱除悬浮在原油中的盐细粒,在脱盐、脱水之前向原油中注入一定量的不含盐的清水,充分混合,然后在破乳剂和高压电场的作用下,使微小水滴聚集成较大水滴,借重力从油中分离,以达到脱盐、脱水目的,这通常称为电化学脱盐、脱水过程。

(三)原油电脱盐工艺流程原油的二级脱盐、脱水工艺原理流程如图所示(四)影响脱盐、脱水的因素1、温度温度升高可降低原油的粘度和密度以及乳化液的稳定性,水的沉降速度增加。

若温度过高(>140℃),油与水的密度差反而减小,同样不利于脱水。

同时原油的导电率随温度的升高而增大,所以温度过高不但不利于脱盐、脱水,反而因为脱盐罐电流过大而跳闸,影响正常送电。

因此原油脱盐温度一般为105℃~140℃。

2、压力脱盐罐需在一定压力下进行,以避免原油中的轻组分汽化,引起油层搅动,影响水的沉降分离。

操作压力视原油中轻馏分含量和加热温度而定,一般为0.8~2MPa。

3、注水量及注水水质在脱盐过程中,注入一定量的水与原油混合,将增加水滴的密度使之更易聚结,同时注水还可以破坏原油乳化液的稳定性,对脱盐有利。

同时,二级注水量对脱后含盐量影响极大,这是因为一级电脱盐罐主要脱除悬浮于原油中极大部分存在于油包水型乳化液中的原油盐,二级电脱盐罐主要脱除存在于乳化液中的原油盐。

注水量一般为5%~7%。

4、破乳剂和脱金属剂破乳剂是影响脱盐率的最关键的因素之一,它的主要作用是破坏原油和水的乳化层,是油水分离的更彻底。

加注量一般为10~30ppm。

脱金属剂的主要作用是:能与原油中的某些金属离子发生螯合作用,使其从油相转入水相加以脱除。

5、电场强度电场强度越大,脱除率越大。

但当电场强度在大时,水滴受电分散作用,使已经聚集的较大水滴又开始分散,脱盐效果下降。

二、三段汽化蒸馏的工艺流程原油的蒸馏流程,就是用于原油蒸馏生产的炉、塔、泵、换热设备、工艺管线及控制仪表等按原料生产的流向和加工技术要求的内在联系而形成的有机组合。

将此种内在的联系用简单的示意图表达出来,及形成原油蒸馏的流程图。

原油蒸馏过程中,在一个塔内分离一次称一段汽化。

原油经过加热汽化的次数,称为汽化段数。

汽化段数一般取决于原油性质、产品方案和处理量等。

原油蒸馏装置汽化段数可以分为以下几种类型;(1)一段汽化式:常压;(2)二段汽化式:初馏(闪蒸)——常压(3)二段汽化式:常压——减压(4)三段汽化式:初馏——常压——减压;(5)三段汽化式:常压——一级减压——二级减压;(6)四段汽化式:初馏——常压——一级减压——二级减压;(1)、(2)主要适用于中小型炼油厂,只生产轻、重燃料或较为单一的化工原料。

(3)、(4)适用于大型炼油厂的燃料型、燃料-润滑油型和燃料-化工型。

(5)、(6)用于燃料-润滑油型和较重质的原油,以提高拨出深度或制取高粘度润滑油料。

三、原油蒸馏流程的讨论与分析(一)初馏塔的作用原油蒸馏是否采用初馏塔应根据具体条件对有关因素进行综合分析后决定。

下面讨论初馏塔的作用:1、原油的轻馏分含量含轻馏分较多的原油在经过换热器被加热时,随着温度的升高,轻馏分汽化,从而增大了原油通过换热器和管路的阻力,这就要求提高原油输送泵的扬程和换热器的压力等级,也就是增加了电能消耗和设备投资。

如果将原油经换热过程中已汽化的轻组分及时分离出来,让这部分馏分不必再进入常压炉加热。

这样一则能减少原油管路阻力,降低原油泵出口压力;二则能减少常压炉的热负荷,二者均有利于降低装置的能耗。

因此当原油含汽油组分大于20%时,可采取初馏塔。

2、原油脱水效果当原油因脱水效果波动而引起含水量高时,水能从初馏塔塔顶分出,使得常压他免受水的影响,保证产品质量合格。

3、原油的含砷量对含砷量高的原油,为了生产重整原料油,必须设置初馏塔。

重整催化剂极易被砷中毒而永久失活。

由于初馏塔的进料温度低一般为230℃,在此温度下砷的化合物不易分解,因此由初馏塔顶分出的重整原料含砷量一般0.2ppm,能够满足重整原料含砷量的要求。

4、原油的含硫量和含盐量当加工含硫原油时,在温度超过160℃~180℃的条件下,某些含硫化合物会分解而释放出H2S,原油中的盐分也可能水解而析出HCl,从而造成蒸馏塔顶部、汽相镏出管线与冷凝冷却系统等低温部位的严重腐蚀。