内循环厌氧反应器(IC)设计计算书

IC内循环厌氧反应器

一、构造原理(一)构造原理。

IC 反应器高度可达16~25m,高径比一般为4~8,由混合区、颗粒污泥膨胀床区、精处理区、内循环系统和出水区5 个基本部分组成。

核心部分是内循环系统,由一级三相分离器、沼气提升管、气液分离器和泥水下降管等组成。

经pH 值、温度调节及预酸化处理后的废水,首先进入反应器底部的混合区与厌氧颗粒污泥充分混合后,进入颗粒污泥膨胀床区进行生化降解,该处理区容积负荷很高,大部分COD 在此处被降解,产生的沼气由一级三相分离器收集。

IC 反应器构造原理图1.气液分离器2.集气管3.二级三相分离器4.沼气提升管5.论内循环(IC)厌氧反应器的设计工艺思想一级三相分离器6.泥水下降管7.进水8.出水区9.精处理区10.颗粒污泥膨胀床区11.混合区沼气气泡在形成过程中会对液体做膨胀功产生气提作用,使得沼气、污泥和水的混合液沿沼气提升管上升至反应器顶部的气液分离器。

沼气与泥水分离被导出处理系统,泥水混合物沿着泥水下降管进入反应器底部的污泥膨胀床区,形成内循环系统。

经颗粒污泥膨胀床区处理后的污水一部分参与内循环,另一部分进入精处理区进行剩余COD 的降解,提高并保证了出水水质。

由于大部分COD 已被降解,所以精处理区的COD负荷较低,产气量也小。

产生的沼气由二级三相分离器收集,通过集气管进入气液分离器被导出处理系统。

泥水经二级三相分离器作用后,上清液由出水区排走,颗粒污泥返回精处理区。

二、设计工艺思想厌氧反应器发展至今已有100 多年的历史,目前大部分研究基于高效厌氧反应器必须满足两个基本条件(保持大量活性污泥和良好传质)这一角度将厌氧反应器划分为三代,把IC 反应器作为第三代厌氧反应器的代表之一对其设计工艺和特点进行研究。

笔者认为仅从这一角度理解IC 反应器的设计工艺思想有所偏颇,并从污泥龄及水力停留时间、水力流态、微生物体的聚合状态这三个角度来看IC 反应器的设计工艺。

IC反应器的设计

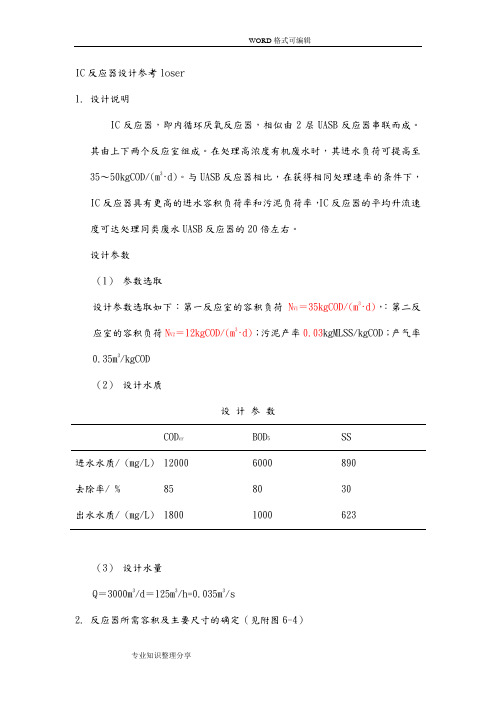

IC反应器设计参考loser1.设计说明IC反应器,即内循环厌氧反应器,相似由2层UASB反应器串联而成。

其由上下两个反应室组成。

在处理高浓度有机废水时,其进水负荷可提高至35~50kgCOD/(m3·d)。

与UASB反应器相比,在获得相同处理速率的条件下,IC反应器具有更高的进水容积负荷率和污泥负荷率,IC反应器的平均升流速度可达处理同类废水UASB反应器的20倍左右。

设计参数(1)参数选取设计参数选取如下:第一反应室的容积负荷N V1=35kgCOD/(m3·d),:第二反应室的容积负荷N V2=12kgCOD/(m3·d);污泥产率0.03kgMLSS/kgCOD;产气率0.35m3/kgCOD(2)设计水质设计参数COD cr BOD5 SS进水水质/ (mg/L) 12000 6000 890去除率/ % 85 80 30出水水质/ (mg/L) 1800 1000 623(3)设计水量Q=3000m3/d=125m3/h=0.035m3/s2.反应器所需容积及主要尺寸的确定(见附图6-4)(1) 有效容积 本设计采用进水负荷率法,按中温消化(35~37℃)、污泥为颗粒污泥等情况进行计算。

V =ve N C C Q )(0- 式中 V -反应器有效容积,m 3;Q -废水的设计流量,m 3/d ;本设计流量日变化系数取K d =1.2,Q=3600 m 3/d N v -容积负荷率,kgCOD/(m 3·d );C 0-进水COD 浓度,kg/m 3; mg/L =10-3kg/m 3,设计取24.074 kg/m 3C e -出水COD 浓度,kg/m 3。

设计取3.611kg/m 3本设计采用IC 反应器处理高浓度废水,而IC 反应器内部第一反应室和第二反应室由于内部流态及处理效率的不同,这里涉及一,二反应室的容积。

据相关资料介绍,IC 反应器的第一反应室(相当于EGSB )去除总COD 的80%左右,第二反应室去除总COD 的20%左右。

内循环5.5(IC)厌氧反应器

(2)与IC反应器相比 本反应器在处理高浓度有机废水时,处理出水不循 环,可进一步节省能耗,大多数情况下厌氧废水处理系 统能够做到净产能,为厂方节煤、节电,创造良好的经 济效益。 EGSB厌氧处理中的精髓是厌氧颗粒污泥,厌氧颗 粒污泥具有良好的沉降性能,而且具有以下的优点。

Hale Waihona Puke 1) 细菌形成颗粒污泥的聚集体是一个微生物系统,其 中不同类型的种群组成了共生或互生体系,有利于细菌 生长并有利于有机物的降解。 2) 颗粒使发酵菌的中间产物的扩散距离大大缩短,这 对复杂有机物的降解是非常重要的 3) 当废水性质突然变化时(例如:pH值、毒性物的浓 度),颗粒污泥能维持一个稳定的微环境,使代谢过程 继续进行。 4) 采用颗粒污泥接种新的反应器,可以大大缩短生物 启动时间

二、内循环(IC)厌氧反应器的基本构造与原理 内循环( ) 1、内循环(IC)厌氧反应器的基本构造 、内循环( )

内 循 环 ( IC ) 厌 氧 反 应 器 的 基 本 结 构

IC反应器基本构造 2 UASB反应器 反应器 5 、 氧 、 1厌氧 、 2厌

2、内循环(IC)厌氧反应器原理 、内循环( ) (1)混合区:反应器底部进水、颗粒污泥和气液分离 区回流的泥水混合物有效地在此区混合。 (2)第1厌氧区:混合区形成的泥水混合物进入该区, 在高浓度污泥作用下,大部分有机物转化为沼气。混合 液上升流和沼气的剧烈扰动使该反应区内污泥呈膨胀和 流化状态,加强了泥水表面接触,污泥由此而保持着高 的活性。

(4)抗低温能力强 温度对厌氧消化的影响主要是对消化速率的影响。 IC反应器由于含有大量的微生物,温度对厌氧消化的影 响变得不再显著和严重。通常IC反应器厌氧消化可在常 温条件(20~25 ℃)下进行,这样减少了消化保温的困 难,节省了能量。

IC反应器设计计算书

IC反应器设计计算书确定根据IC反应器的构造示意图,可以确定反应器的几何尺寸。

首先确定反应器的高度,根据进水负荷率法,反应器的高度一般为6-8m。

本设计选择7m作为反应器的高度。

其次,确定反应器的直径,根据反应器的容积和高度可以计算出反应器的直径。

本设计选择直径为18m。

最后,确定反应器的进水口和出水口的位置和尺寸。

反应器的进水口和出水口应该设置在反应器的不同侧面,以避免水流直接穿过反应器。

进水口和出水口的尺寸应该根据设计流量和水质确定。

3、反应器内部构造设计反应器内部构造设计主要包括气液分离器、沉淀区、集气管等。

气液分离器的作用是将沼气和液态废水分离,沉淀区的作用是使污泥沉淀并进行回流,集气管的作用是收集沼气并将其排出反应器。

本设计采用双层气液分离器,以提高气液分离效果。

沉淀区的设计应该保证污泥的沉淀时间,本设计选择沉淀区的深度为2m。

集气管应该设置在反应器的中央位置,以保证沼气能够充分收集并排出反应器。

4、反应器运行控制反应器的运行控制主要包括进水流量、进水COD浓度、进水pH值等参数的控制。

进水流量应该根据反应器的设计流量进行控制,进水COD浓度应该控制在反应器的处理范围内,进水pH值应该控制在6.5-8.5之间。

同时,反应器的温度应该保持在35-37℃之间,以保证反应器内部的微生物能够正常运行。

在运行过程中,应该定期对反应器的污泥进行处理和回流,以保证反应器的稳定运行。

IC反应器是一种高效的废水处理设备,其处理效果稳定、运行成本低,因此在废水处理领域得到了广泛的应用。

本设计基于IC反应器的设计原理和实际情况,对反应器的主要设计参数和运行控制进行了详细的分析和说明,为实际工程应用提供了参考。

计算相邻两个上挡板之间的距离需要先计算B-B'之间的负荷。

根据水流上升速度小于20m/h的一般规则,B-B'之间的总面积S可以通过以下公式计算得出:S=Q256/2020,其中Q为IC反应器循环泵的流量。

内循环(IC)厌氧反应器设计计算方法的探讨

内循环(IC)厌氧反应器设计计算方法的探讨内循环(IC)厌氧反应器设计计算方法的探讨胡纪萃【摘要】文章论述了内循环(IC)厌氧反应器的设计计算方法,在对IC反应器水力特性分析的基础上,对有人提出计算升流管内液体升流速度的关系式进行了修正,并提供了有用的设计计算参数,最后,详细地提供了设计计算实例。

【期刊名称】中国沼气【年(卷),期】2011(029)001【总页数】4【关键词】内循环厌氧反应器;设计计算;水力特性;设计参数Abstract:Themethod of design and calculation for internal circulation(IC)anaerobic reactor was expounded in thispaper.On the basisof analysis for the hydraulic characteristcsof IC reactor,the estimating relation of superficial velocity in the riserpipewasmodified.The available paramertersof the design and calculationwere presented.Also,the exemplum of design and calculation for IC reactor was exp lained in detail.Key words:internal circulation anaerobic reactor;design and calculation;hydraulic characteristics;design parameter 内循环(IC)厌氧反应器(以下简称IC反应器)自上个世纪80年代开发应用以来,在世界各国得到了广泛的应用。

1995年上海富仕达酿酒公司从荷兰帕克公司引进了我国第一套 IC反应器技术[1],目前 IC反应器在我国的酒精、淀粉、造纸和啤酒废水等的处理中得到了广泛的应用。

厌氧内循环(IC)反应器00

从IC反应器工作原理中可见,反应器通过2层三相分离器来实现SRT>HRT,获得高污泥浓度;通过大量沼气和内循环的剧烈扰动,使泥水充分接触,获得良好的传质效果。

3.2 IC工艺技术优点

IC反应器的构造及其工作原理决定了其在控制厌氧处理影响因素方面比其它反应器更具有优势。

(1)容积负荷高:IC反应器内污泥浓度高,微生物量大,且存在内循环,传质效果好,进水有机负荷可超过普通厌氧反应器的3倍以上。

在啤酒废水处理工艺中,IC技术应用得较多,目前我国已有3家啤酒厂引进了此工艺。从运行结果看,IC工艺容积负荷(以COD计)可达15~30 kg/(m3·d),停留时间2~4.2 h,COD去除率ηCOD>75%[9];而UASB反应器容积负荷仅有4~7 kg/(m3·d),停留时间近10 h[3]。

(2)节省投资和占地面积:IC反应器容积负荷率高出普通UASB反应器3倍左右,其体积相当于普通反应器的1/4~1/3左右,大大降低了反应器的基建投资[5]。而且IC反应器高径比很大(一般为4~8),所以占地面积特别省,非常适合用地紧张的工矿企业。

(3)抗冲击负荷能力强:处理低浓度废水(COD=2000~3000mg/L)时,反应器内循环流量可达进水量的2~3倍;处理高浓度废水(COD=10000~15000mg/L)时,内循环流量可达进水量的10~20倍[5]。大量的循环水和进水充分混合,使原水中的有害物质得到充分稀释,大大降低了毒物对厌氧消化过程的影响。

我国无锡罗氏中亚柠檬有限公司的IC厌氧处理系统自1998年12月运行以来一直都很稳定,进水COD一般在8000mg/L以上,pH5.0左右,容积负荷(以COD计)可达30 kg/(m3·d),出水COD基本在2000mg/L以下,且每千克COD产沼气0.42m3[10]。1996年IC反应器首次应用于纸浆造纸行业,并迅速获得客户欢迎,至今全世界造纸行业已建造IC反应器23个[11]。

IC厌氧反应器设计计算

IC厌氧反应器设计计算IC 厌氧反应器作为一种高效的厌氧处理技术,在废水处理领域得到了广泛的应用。

其独特的结构和运行原理,使其能够在处理高浓度有机废水时展现出出色的性能。

下面我们就来详细探讨一下 IC 厌氧反应器的设计计算。

一、设计基础数据在进行 IC 厌氧反应器的设计计算之前,首先需要明确一些基础数据,包括废水的水质水量、进水有机物浓度、温度、pH 值等。

这些数据将直接影响反应器的尺寸、容积和运行参数的确定。

例如,废水的流量决定了反应器的处理能力,进水有机物浓度则关系到反应器内微生物的负荷以及产气率。

一般来说,IC 厌氧反应器适用于处理高浓度有机废水,有机物浓度通常在数千毫克每升以上。

温度对厌氧反应的速率和微生物的活性有着重要影响,通常在 30 38℃之间较为适宜。

pH 值也需要控制在一定范围内,一般为 65 80 ,以保证微生物的正常生长和代谢。

二、IC 厌氧反应器的结构IC 厌氧反应器主要由两个反应区组成,即下部的第一反应区(也称流化床反应区)和上部的第二反应区(也称固液分离区)。

第一反应区是一个高负荷的反应区域,废水和颗粒污泥在此充分混合,有机物被快速降解。

这一区域通常具有较大的上升流速,以保证良好的传质效果。

第二反应区则主要用于泥水分离,使处理后的废水和污泥得以分离。

其结构相对较为简单,通常采用沉淀或过滤的方式实现泥水分离。

此外,IC 厌氧反应器还包括进水系统、出水系统、沼气收集系统和排泥系统等附属设施。

三、设计计算步骤1、确定反应器的容积负荷容积负荷是指单位容积反应器每天所能承受的有机物量,通常以千克 COD/(立方米·天)表示。

容积负荷的取值需要根据废水的水质、温度和处理要求等因素综合确定。

一般来说,对于高浓度有机废水,容积负荷可以取 10 20 千克 COD/(立方米·天)。

2、计算反应器的有效容积根据进水流量和容积负荷,可以计算出反应器的有效容积:有效容积=进水流量 ×进水有机物浓度 ÷容积负荷例如,假设进水流量为 100 立方米/天,进水有机物浓度为 10000 毫克/升(即 10 千克/立方米),容积负荷取 15 千克 COD/(立方米·天),则有效容积为:100 × 10 ÷ 15 ≈ 667(立方米)3、确定反应器的尺寸根据有效容积和反应器的高径比(一般为 2 5),可以确定反应器的直径和高度。

内循环厌氧反应器(IC)设计计算书

反应器的几何尺寸为

直径 高度

5、核算反应器的总容积负荷(NV)

Nv=Q*(COD0-CODe)/V

6、计算各反应室的高度及总循环量 反应器的面积 第二反应室有效高度 第一反应室有效高度

内循环厌氧反应器(IC)设计计算书

代码

单位

项目数据

Q

m3/d

T

℃

无量纲

mg/L

mg/L

10000 37 7

6000 2000

mg/L

1800

mg/L

400

q1

80%

q2

20%

NV1 kg/(m3·d)

22

NV2 kg/(m3·d)

7

V1

m3

1527

V2

m3

1200

V

m3

2800

H

m

A

m2

D

m

D

m

H

m

24 116.67

12 12 24

NV

kg/m3

15

符合规范

A

m2

m

m

113 11 13.00

反应器内水力停留时间

第二反应室混合液上升流速

计算项目:

计算参数

1、设计参数

进水流量

进水温度

进水pH值

COD0 SS0 2、出水水质

CODe

SSe

3、容积计算

第一反应室去除总COD

第二反应室去除总COD

第一反应室容积负荷率

第二反应室容积负荷率

第一反应室有效容积

第二反应室有效容积

总有效容积

4、反应器的几何尺寸

设定反应器的高度

反应器的面积

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

q1

q2

NV1 kg/(m3·d)

NV2 kg/(m3·d)

V1

m3

V2

m3

V

m3

4、反应器的几何尺寸

设定反应器的高度

H

m

反应器的面积 反应器直径

A

m2

D

m

直径 反应器的几何尺寸为

高度

D

m

H

m

5、核算反应器的总容积负荷(NV)

Nv=Q*(COD0-CODe)/V

NV

kg/m3

6、计算各反应室的高度及总循环量

设定沼气转化率

第一反应室产生的沼气量

每立方米沼气上升时携带废水量

总循环量

第一反应室混合液上升流速

第一反应室混合液上升流速校核

7、管径计算

进水管

水流速度 管径计算

水流速度

回流管

管径计算

数量

HRT

h

v2 Q沼气

m/h

m/h m3/kgCOD

m3/d m3 m3/h

m/h

m/h

m/s

D1

mm

m/s

DD

mm

反应器的面积

A

m2

第二反应室有效高度

m

第一反应室有效高度

m

项目数据

10000 37 7

6000 2000

1800 400

80% 20%

22 7 1527 1200 2800

24 116.67

12 12 24

15 符合规范

113 11 13.00

反应器内水力停留时间

第二反应室混合液上升流速

第二反应室液体上升流速校核

内循环厌氧反应器(IC)设计计算书

计算项目:

计算参数

代码 单位

1、设计参数

进水流量

Q

m3/d

进水温度

T

℃

进水pH值

无量纲

COD0 SS0 2、出水水质

mg/L mg/L

CODe

mg/L

SSe

mg/L

3、容积计算

第一反应室去除总COD 第二反应室去除总COD 第一反应室容积负荷率 第二反应室容积负荷率 第一反应室有效容积 第二反应室有效容积 总有效容积

根

6.5088 3.69

符合规范 0.35

11760 2

980 12.36 符合规范

2.0 300 1.2 500

4

使用说明:

红色表示原始数据,根据项目实际情况输入值。 黄色表示设计参数,具有一定取值范围。 绿色代表设计输出值,无需任何修改。

器(IC)设计计算书

计算人:

计算公式/取值依据/说明

一般取15~25 kg/(m3·d) 一般取5~10 kg/(m3·d) V1=Q×(COD0-CODe)×q1/(NV1×1000) V2=Q×(COD0-CODe)×q2/(NV2×1000) V=V1+V2

一般取10~25kg/m3

一般为2~4m/h 一般0.35~0.42m3/kgCOD Q沼气=Q(COD0-CODe)×去除率×转化率 一般1~2m3/m3沼气 第一反应室的上升流速为10~20m/h

情况输入值。 范围。 改。