基于TMS320F28335的雷达伺服系统的设计与实现

基于TMS320F28335的伺服系统数字化速度环设计

基于TMS320F28335的伺服系统数字化速度环设计作者:马蓓丽杨国文来源:《科技创新与应用》2017年第16期摘要:针对传统伺服系统模拟速度环难以实现高精度高性能的控制要求,文章设计并阐述了数字化速度环系统的结构原理与硬件实现。

系统采用LTC1821芯片为数模转换(D/A)器件,以DSP芯片TMS320F28335为核心控制器,选用光纤陀螺仪作为速度反馈装置,搭建高精度速度环伺服跟踪平台。

仿真实验证明,通过DSP软件设计与调试,运用增量式比例积分(PI)调节算法,该系统具有响应速度快,低超调和闭环精度高等优点。

关键词:伺服系统;速度环;D/A转换;PI算法引言作为伺服控制系统非常重要的组成部分,速度环要求具有高精度、快响应、强抗干扰性等良好的控制性能,以实现伺服系统快速准确的定位与跟踪。

对于速度环伺服系统设计,其转速控制要求有两个方面:在给定的最高转速和最低转速的范围内,实现不同转速的调节;以一定的精度在所需转速上稳定运行,在各种可能的干扰下不允许有过大的转速波动[1]。

为实现高精度的数字化速度环设计,本文提出使用16位D/A转换芯片LTC1821为核心的速度环伺服跟踪系统,该芯片实现高精度数字量到模拟量的输出功能,具有高精度、低噪声、快速建立电压输出及强抗干扰特性,可完成控制需求;同时搭配使用数字信号处理器TMS320F28335为控制器[2],软件设计控制LTC1821,以实现系统高精度数字化功能。

1 伺服速度环系统框架该系统硬件可分为DSP控制模块、D/A转换模块、驱动控制模块、通信接口模块和电源模块等组成。

其结构框图[3]如图1所示:本系统首先利用光纤陀螺仪作为速度反馈装置,DSP芯片内置的SCI模块可采集陀螺信号,提供转台的角度反馈数据,同时进行DSP软件算法搭建速度环PI控制器,实现系统的高精度速度闭环[4];其次D/A转换模块将DSP运算形成的数字信号控制量转换成模拟信号输出至驱动模块,实现电机的转速控制;最后为实现DSP芯片与外部设备的数据传输,通过通信接口模块实现通讯,DSP可接收给定速度命令,同时将当前实时速度值及各种故障状态回传,实现对整个系统的控制监控。

TMSF28335程序设计实例解析

TMSF28335程序设计实例实现功能:AD采样+PI调节+一阶惯性/*****************head file********************/ #include "DSP2833x_Device.h"#include "DSP2833x_Examples.h"/****************macro*****************/#define S1 AdcRegs.ADCST.bit.INT_SEQ1/***************global variable************/float this_zl;float upon_zl;int PIn=0; //symbol parameterint SCn=0; // symbol parameterfloat adclo=0; //AD referenced voltagefloat adcres=65536;float Ta; //一阶系统时间常数float temp=0.950213;int sc_D;float mf_scz;float mf_sc; //outputunsigned int * Sda;float power_set;float power_get; // actual output voltagefloat KP_wr; //PI proportion coefficientfloat KI_wr; //PI integral coefficientfloat error_sg; //PI correlative parameterfloat error_1;float error_2;/****************function*******************/interrupt void cpu_timer0_isr(void;interrupt void ad_isr(void;void Init_Timer0(void;void Init_Xintf(void;void Init_Gpio(void; //GPIO initialization program void Initadc(void; //AD initialize float PI_T(float power_sd,float pow_in; //PI control functionvoid delay_ys(void; //delay subprogram/***************main function**********************/void main(void{unsigned int * Sda =(unsigned int * 0x200000; //define DA address,XINTF Zone7 InitSysCtrl(; // initialize system subprogramInit_Timer0(;DINT;InitPieCtrl(;IER=0x0000;IFR=0x0000;InitPieVectTable(;Init_Gpio(;Initadc(;Init_Xintf(;CpuTimer0Regs.TCR.bit.TIE=1;EALLOW; // 解除寄存器保护PieVectTable.TINT0=&cpu_timer0_isr; //用CUP_Timer0中断函数入口更新//PIE向量表PieVectTable.ADCINT=&ad_isr; //用AD中断函数更新PIE向量表EDIS; //使能寄存器保护ConfigCpuTimer(&CpuTimer0,150,500; //timing 500usStartCpuTimer0(;PieCtrlRegs.PIEIER1.all=0x60; //使能PIE内的CUP_Timer0和AD //中断IER |=0x0001; // 使能CPU INT 1EINT;}*****************CPU timerinitialization***********************************void Init_Timer0(void{CpuTimer0Regs.PRD.all=75000; //set timer period timing:500usCpuTimer0Regs.TPR.all=0;CpuTimer0Regs.TPRH.all=0;//CpuTimer0Regs.TCR.bit.TSS=1; //stop timer}********************A/Dinitialization**********************************void Initadc(void{long i; //AD initializeAdcRegs.ADCTRL1.bit.RESET=1;for(i=0;i<100;i++ {};AdcRegs.ADCTRL1.bit.RESET=0;AdcRegs.ADCTRL1.bit.SUSMOD=0;AdcRegs.ADCTRL1.bit.ACQ_PS=0; //setting sample windowAdcRegs.ADCTRL1.bit.CPS=0;AdcRegs.ADCTRL1.bit.CONT_RUN=0; //启动-停止模式AdcRegs.ADCTRL1.bit.SEQ_CASC=0; //AdcRegs.ADCTRL3.bit.ADCBGRFDN=3; //给ADC模块的内部基准电路上电for(i=0;i<400000;i++ {}; //delay more than 7msAdcRegs.ADCTRL3.bit.ADCPWDN=1; //给ADC模块的其余模拟电路上电for(i=0;i<10000;i++ {}; //delay more than 20usAdcRegs.ADCTRL3.bit.ADCCLKPS=10;AdcRegs.ADCTRL3.bit.SMODE_SEL=0; //choose sample styleAdcRegs.ADCMAXCONV.all=0x0000;AdcRegs.ADCCHSELSEQ1.bit.CONV00=0x0000;AdcRegs.ADCST.bit.INT_SEQ1_CLR=1;AdcRegs.ADCTRL2.bit.RST_SEQ1=1; //复位排序器1AdcRegs.ADCTRL2.bit.INT_ENA_SEQ1=1; //SEQ1 interruptAdcRegs.ADCTRL2.bit.INT_MOD_SEQ1=0; //choose interrupt style }*********************external peripheralsinitialization****************************** void Init_Xintf(void {EALLOW;XintfRegs.XINTCNF2.bit.XTIMCLK=1;XintfRegs.XTIMING6.bit.XWRLEAD=3;XintfRegs.XTIMING6.bit.XWRACTIVE=7;XintfRegs.XTIMING6.bit.XWRTRAIL=3;XintfRegs.XTIMING6.bit.XRDLEAD=3;XintfRegs.XTIMING6.bit.XRDACTIVE=7;XintfRegs.XTIMING6.bit.XRDTRAIL=3;XintfRegs.XTIMING6.bit.X2TIMING=0;EREADY=0;XintfRegs.XTIMING6.bit.XSIZE=3;EDIS;}********************************I/Oinitialization******************************* void Init_Gpio(void {EALLOW; //GPIO initializeGpioCtrlRegs.GPBMUX1.all=0xFFFFFC00; //设置B口为地址线以及DAC片选信号GpioCtrlRegs.GPCMUX1.all=0xFFFFFFFF; //set C Port as date addressGpioCtrlRegs.GPAMUX1.all=0x0000;GpioCtrlRegs.GPADIR.all= 0x0003;GpioDataRegs.GPADA T.all= 0x0003;GpioDataRegs.GPACLEAR.all= 0x0003; //choose GPIO1,2 as DA signal address EDIS;}****************************PIfunction****************************************** portal parameter:power_sd and pow_inexport parameter:this_zlfloat PI_T(float power_sd,float power_in{error_1 = error_sg;error_sg = power_sd - power_in;error_2 = error_sg - error_1;if(PIn == 0{error_2 = 4.0; //avoid error_2 too largePIn++;}this_zl = KP_wr*error_sg + KI_wr*error_2;error_sg = error_1;return this_zl;}*******************************Delayfunction*********************************** void delay_ys(void {long i;for(i=0;i<100000;i++ {};}*************************timer 0 interrupt dealfunction***********************interrupt void cpu_timer0_isr(void{DINT;StopCpuTimer0(;CpuTimer0Regs.TCR.bit.TIF=1; //清CPU定时器0的中断标志PieCtrlRegs.PIEACK.all |=0x0001; //使能第一组中断以使AD产生的中断能// 被CPU响应AdcRegs.ADCTRL2.bit.SOC_SEQ1=1; //使能排序器,启动AD转换EINT;while(S1==0 {}; //等待AD转换的完成delay_ys(;}************************AD interruptfunction*********************************interrupt void ad_isr(void{DINT;AdcRegs.ADCTRL2.bit.RST_SEQ1=1;power_get=((floatAdcRegs.ADCRESULT0*3.0/adcres + adclo; //对采样数据进行转换if(SCn == 0{mf_scz = 2.5;SCn++;}mf_sc=mf_scz;upon_zl=PI_T( power_get, mf_sc; //调用PI环节的函数mf_sc=1/Ta * upon_zl * temp; //通过一阶惯性环节的处理delay_ys(;mf_scz=mf_sc;sc_D=(int(mf_sc * 4096/5;* (Sda = sc_D; //写数据到DA的数据线AdcRegs.ADCST.bit.INT_SEQ1_CLR=1; PieCtrlRegs.PIEACK.all |=0x0001; //使能第一组中断EINT;StartCpuTimer0(; //启动定时器0,开始下一次采样}。

TMS320F28335及其最小应用系统设计

MS320F28335及其最小应用系统设计TMS320F28335型数字信号处理器是TI公司的一款TMS320C28X系列浮点DSP控制器。

与以往的定点DSP相比,该器件的精度高,成本低,功耗小,性能高,外设集成度高,数据以及程序存储量大,A/D转换更精确快速等。

它采用内部供电,外部供电,因而功耗大大降低。

且主频高达150 MHz,处理速度快,是那些需要浮点运算便携式产品的理想选择。

2 TMS320F28335简介TMS320F28335采用176引脚LQFP四边形封装。

其主要性能如下:高性能的静态CMOS技术,指令周期为ns,主频达150MHz;高性能的32位CPU,单精度浮点运算单元(FPU),采用哈佛流水线结构,能够快速执行中断响应,并具有统一的内存管理模式,可用C/C++语言实现复杂的数学算法;6通道的DMA控制器;片上256K(64K)*l6的Flash存储器,34K(18K)*l6的SARAM存储器.1K*16 OT PROM和8K(4K)*l6的Boot ROM。

其中Flash,OTPROM,16K*l6的SARAM均受密码保护;带()的为2808控制时钟系统具有片上振荡器,看门狗模块,支持动态PLL调节,内部可编程锁相环,通过软件设置相应寄存器的值改变CPU的输入时钟频率;8个外部中断,相对TMS320F281X系列的DSP,无专门的中断引脚。

GPIO0~ GPIO63连接到该中断。

GPI00-GPI031连接到XINTl,XINT2及XNMI外部中断,G Pl032~GPI063连接到XINT3-XINT7外部中断;支持58个外设中断的外设中断扩展控制器(PIE),管理片上外设和外部引脚引起的中断请求;增强型的外设模块:18个PWM输出,包含6个高分辨率脉宽调制模块(HRP WM)、6个事件捕获输入,2通道的正交调制模块(QEP);3个32位的定时器,定时器0和定时器1用作一般的定时器,定时器0接到P IE模块,定时器1接到中断INTl3;定时器2用于DSP/BIOS的片上实时系统,连接到中断INTl4,如果系统不使用DSP/BIOS,定时器2可用于一般定时器;串行外设为2通道CAN模块、3通道SCI模块、2个McBSP(多通道缓冲串行接口)模块、1个SPI模块、1个I2C主从兼容的串行总线接口模块;12位的A/D转换器具有16个转换通道、2个采样保持器、内外部参考电压,转换速度为80 ns,同时支持多通道转换;88个可编程的复用GPIO引脚;低功耗模式;1.9 V内核,3.3 V I/O供电;符合IEEEll49.1标准的片内扫描仿真接口(JTAG);TMS320F28335的存储器映射需注意以下几点:片上外设寄存器块0~3只能用于数据存储区,用户不能在该存储区内写入程序。

基于TMS320F28335的数字伺服舰载稳定平台

www�ele169�com | 47信息工程硬件电路结构以及软件控制算法设计。

1 稳定平台系统组成■1.1 分轴稳定简介设计采用分轴稳定[8]。

所谓分轴稳定是对载体的摇摆分解为横摇和纵摇两个正交轴上的独立运动,再对横摇、纵摇两轴分别进行稳定。

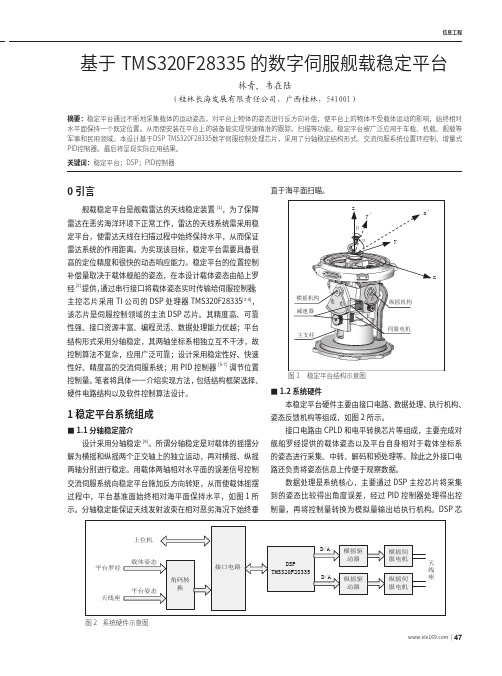

用载体两轴相对水平面的误差信号控制交流伺服系统向稳定平台施加反方向转矩,从而使载体摇摆过程中,平台基准面始终相对海平面保持水平,如图1所主支柱减速器横摇机构纵摇机构伺服电机yα■1.2 系统硬件本稳定平台硬件主要由接口电路、数据处理、执行机构、姿态反馈机构等组成,如图2所示。

接口电路由CPLD 和电平转换芯片等组成,主要完成对舰船罗经提供的载体姿态以及平台自身相对于载体坐标系的姿态进行采集、中转、解码和预处理等。

除此之外接口电路还负责将姿态信息上传便于观察数据。

数据处理是系统核心,主要通过DSP 主控芯片将采集到的姿态比较得出角度误差,经过PID 控制器处理得出控芯林青,韦在陆(桂林长海发展有限责任公司,广西桂林,541001)摘要:稳定平台通过不断地采集载体的运动姿态,对平台上物体的姿态进行反方向补偿,使平台上的物体不受载体运动的影响,始终相对水平面保持一个既定位置。

从而使安装在平台上的装备能实现快速精准的跟踪、扫描等功能。

稳定平台被广泛应用于车载、机载、舰载等军事和民用领域。

本设计基于DSP TMS320F28335数字伺服控制处理芯片,采用了分轴稳定结构形式、交流伺服系统位置环控制、增量式PID控制器。

最后将呈现实际应用结果。

关键词:稳定平台;DSP;PID控制器48 | 电子制作 2020年12月PID 控制器基本的思想就是将偏差的比例(P)、积分(I)和微分(D)通过线性组合构成控制量,用该控制量对被控对象进行控制。

其中比例环节成比例地反应控制系统的偏差信号,保证系统的快速性;积分环节主要用于消除静态误差,提高系统的置位精度;微分环节能反映偏差信号的变化趋势,并在偏差信号变得过大或过小之前,在系统中提前引入一个修正信号,从而加快系统的动作速度,缩短调节时间。

基于TMS320F28335无刷直流电动机换向调速系统设计

基于TMS320F28335无刷直流电动机换向调速系统设计北京信息科技大学的研究人员李萍、刘国忠,在2015年第7期《电气技术》杂志上撰文,无刷直流电动机具有高效、节能、寿命长等显著特点而广泛应用于国民经济发展的各个领域,研究其换向调速控制技术对提高系统性能具有重要意义。

针对传统无刷直流电动机控制精度较低、响应速度较慢的问题,设计了基于TMS320F28335浮点型高性能DSP控制器的无刷直流电机双闭环PID调速系统,包括换向功率驱动硬件电路系统和信息处理及PWM控制调速软件系统。

通过试验调试,表明所设计系统实现电机换向调速功能,系统运行平稳,具有良好的动态、静态特性。

1 引言无刷直流电动机由于其结构简单、出力大、效率高、寿命长、噪声低等特点,已在国防、航空航天、机器人、工业过程控制、汽车电子、精密机床、家用电器等领域得到广泛应用。

目前,对于无刷直流电机的控制主要采用专用集成电路控制器[1、2]。

专用集成电路控制器结构简单、性价比高、外围器件比分离式控制器少,但在应用中会受到功能扩展性差,不易进行产品功能变化和升级操作等方面的制约,而更多地转向能够灵活自主设计系统软、硬件方面,常采用FPGA、单片机实现对电机的控制。

随着DSP的广泛应用,其在数据处理速度和强大的外设处理能力方面,逐步成为电机控制领域的首选。

本文介绍以DSP TMS320F28335控制器为核心,设计无刷直流电机调速系统包括硬件电路和控制软件。

2 无刷直流电动机调速原理常用的无刷直流电动机是由电机本体、具有电子换向功能的功率驱动电路和位置传感器三部分组成。

将电机设计成由铁芯中嵌有三相对称Y型接法的定子绕组和由一定极对数镶嵌于铁芯永磁体的转子构成电机本体。

由于无刷直流电机取消了电刷,安装在转子上的传感器检测转子转动位置,控制与电机定子绕组连接的换向功率驱动电路,确保定子电流导通相所产生的电枢磁场与转子永磁体的磁场方向在电机运行过程中始终保持互相垂直,从而获得最大转矩,驱动电机运转[3]。

基于TMS320F28335的伺服系统数字化速度环设计

度、 快 速建立 的 电压输 出型数字 模拟 转换 器 L T C 1 8 2 1 。L T C 1 8 2 1 有两 种工作模 式 ,单极 性输 出模 式 0 V至 I O V或 者 0 V至一 1 0 V, 和 双极性 输 出模 式一 1 0 V至 1 0 V; 高 精 度特性 , 在 整 个 工 业 温 度 范围内, 其 积分 非线 性 和微分 非 线性不 超 过 1 L S B; 具 有 超 快 速 建 立 性 能 ,在 满 度 输 出 范 围为 1 0 V时 , L T C 1 8 2 1 输 出达 到 1 L S B 的时间小 于 2 u s ; 具有 异步输入 清零功 能 , 引脚 异步输 入 C L R 置 低 电平时 , L T C 1 8 2 1 输 出复位到零_ 5 _ 。 其 外 部 连 接 电路 应 用 如 图 2

图 1 速 度 环 结 构 框 图

本 系统 首先 利用 光纤 陀螺 仪作 为速度 反馈 装 置 , D S P芯 片 内置 的 S C I 模块 可采集陀螺 信号 , 提供 转 台的角度反馈 数据 , 同 时进行 D S P软件算 法搭建 速度环 P I 控制器 , 实现系统 的高精度 速 度 闭 环 ; 其次 D / A转 换 模 块 将 D S P运 算 形 成 的 数 字 信 号 控 制 量转换成 模拟信号输 出至驱 动模块 , 实 现 电机 的 转 速 控 制 ; 最 后 为实现 D S P芯 片 与外 部 设 备 的 数 据 传 输 ,通 过 通 信 接 口模 块 实现通 讯 , D S P可 接收 给定 速度命 令 , 同时将 当前实 时速度 值及 图3 T MS 3 2 0 F 2 8 3 3 5与 L T C 1 8 2 1连接 简 图 各 种 故 障 状 态 回传 , 实 现对整个系 统的控制监控 。 2 硬件设计 2 . 2 . 1 L T C 1 8 2 1 时 序 控 制 L T C 1 8 2 1 是 具有 配 备输入 寄存 器 和 D A C寄存 器两个 1 6位 2 . 1 D / A 转 换 模 块 当 引 脚 拉 到低 电 平 时 , 输 入 数 据 加 载 D A C芯 片 选 用 凌 特 公 司 生 产 的 1 6位 并 行 数 字 接 口 、 高 精 寄 存 器 的 双 缓 冲结 构 。 到L T C 1 8 2 1的输入 寄存 器 ;当 引脚 L D拉 到 高 电平 时 , D A C寄 存 器 被 更 新 ,进 而 D A C输 出数据被更新 。本文 中 , 将 引脚 WR 与 L D短 接, 直接与 7 4 L V1 3 8的 译 码 信 号 输 出 端 , 作 为 控制 L T C 1 8 2 1的时序 控制端 口。在控 制信号 输 出 的 下 降 沿 ,输 人 数 据 被 写 入 L T C 1 8 2 1的 输 入 寄 存 器 ,在 上 升 沿 D A C寄 存 器 被 更 新 。 引 脚 低 电平 时 , L T C 1 8 2 1 复位到 0 V输 出

基于TMS320F28335的伺服驱动器的设计

基于TMS320F28335的伺服驱动器的设计【摘要】本文设计了一种基于DSP的交流伺服电机驱动器的组成和总体设计方案。

该驱动器采用TMS320F28335为核心控制电路,设计完成了驱动电路和人机交互界面电路,同时完成了软件程序设计。

【关键词】DSP;伺服驱动器;TMS320F28335引言伺服驱动系统是机电一体化技术的重要组成部分,随着现代工业的快速发展,交流伺服系统逐渐成为工业伺服系统的主流,在数控机床、工业控制等自动化装备中得到广泛的应用。

本文介绍了一种基于TMS320F28335的伺服驱动器设计方案。

TMS320F28335是TI公司设计的一款数字信号处理器,其主要面向工业控制领域,特别适用于电机控制、运动控制等应用。

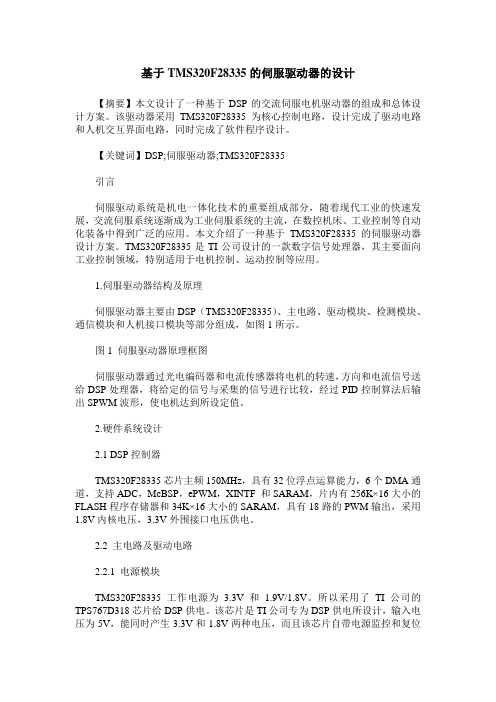

1.伺服驱动器结构及原理伺服驱动器主要由DSP(TMS320F28335)、主电路、驱动模块、检测模块、通信模块和人机接口模块等部分组成,如图1所示。

图1 伺服驱动器原理框图伺服驱动器通过光电编码器和电流传感器将电机的转速,方向和电流信号送给DSP处理器,将给定的信号与采集的信号进行比较,经过PID控制算法后输出SPWM波形,使电机达到所设定值。

2.硬件系统设计2.1 DSP控制器TMS320F28335芯片主频150MHz,具有32位浮点运算能力,6个DMA通道,支持ADC,McBSP,ePWM,XINTF 和SARAM,片内有256K×16大小的FLASH程序存储器和34K×16大小的SARAM,具有18路的PWM输出,采用1.8V内核电压,3.3V外围接口电压供电。

2.2 主电路及驱动电路2.2.1 电源模块TMS320F28335工作电源为 3.3V和 1.9V/1.8V。

所以采用了TI公司的TPS767D318芯片给DSP供电。

该芯片是TI公司专为DSP供电所设计,输入电压为5V,能同时产生3.3V和1.8V两种电压,而且该芯片自带电源监控和复位功能。

基于TMS320F28335电能质量监测装置的设计与实现的开题报告

基于TMS320F28335电能质量监测装置的设计与实现的开题报告一、研究背景和意义电能质量是指给定条件下,电能所具有的适用于用户设备的能量特性,由电压、电流和时序关系等参数所决定。

电能质量是电网运行和电气设备运行过程中对电能使用的品质进行综合评价的一个概念。

同时,电能质量也是制约工业生产和居民生活用电质量的一个重要指标。

随着电力负荷的改变、用电设备的多样化和电力系统的互联互通,电网上出现的各种电能质量问题越来越多,其中最常见的问题是电压稳定性、谐波扰动和电能质量。

因此,对电能质量的监测和评估变得越来越重要。

TMS320F28335是德州仪器公司推出的一种高性能数字信号处理器(DSP)芯片,具有高速运算和数据处理能力、丰富的外设接口和低功耗等优良特性,被广泛应用于电力电子、通信、控制等领域。

本研究旨在基于TMS320F28335芯片,设计和实现一款电能质量监测装置,具备高精度、高效率、高可靠性和低成本等特点,能够满足现代电力系统对电能质量监测的需求,提高用电设备的运行品质和电力系统的稳定性,加强电力运输行业的安全和可靠性。

二、研究内容和方法本研究的主要内容是基于TMS320F28335芯片,设计和实现一款电能质量监测装置,具体包括以下几个方面:(1)装置的硬件设计,主要包括电路原理图设计、PCB设计、元器件选型等。

在硬件设计中,需要考虑电路的稳定性、精度、抗干扰性和可靠性等因素,确保装置的稳定运行和高精度监测。

同时,要控制制造成本,选择经济、实用的元器件,确保装置的低成本和高性价比。

(2)装置的软件设计,主要包括嵌入式软件设计、上位机软件设计等。

在软件设计中,需要考虑实时性、高效率、可靠性等因素,保证装置的快速响应和高效监测。

同时,要充分利用TMS320F28335芯片的优良特性,如高速运算、丰富的外设接口等,优化软件设计,提高装置的整体性能。

(3)装置的实验验证,主要包括功能测试、性能测试和实际应用测试。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于TMS320F28335的雷达伺服系统的设计与实现李红卫,刘昊,李勇臻(中国电子科技集团公司第二十七研究所,河南郑州450047)摘要:以TMS320F28335为核心,设计了一种高可靠性的雷达伺服系统。

描述了伺服系统的组成及其工作原理,重点讨论了伺服控制器的设计,分析系统的安全控制策略,并给出具体实现的控制电路。

实践表明:系统具备精度高、稳定性好、可靠性高、易调试等特点。

关键词:伺服系统;控制器;TMS320F28335;安全控制策略中图分类号:TP271文献标识码:A文章编号:1674-6236(2013)01-0170-03Design and implementation of a radar servo system based on TMS320F28335LI Hong -wei ,LIU Hao ,LI Yong -zhen(The 27th Research Institute ,CETC ,Zhengzhou 450047,China )Abstract:It takes the chip TMS320F28335as the core to design a high -reliability radar servo system.The principle and structure of the servo system are described ,The design of the servo controller is mainly discussed ,The safety control strategy is analyed and the detail circuit diagram of which is given out.The result indicates the system has excellent characteristics in terms of precision ,stability ,reliability ,and it ’s easy to adjust.Key words:servo system ;controller ;TMS320F28335;safety control strategy收稿日期:2012-09-21稿件编号:201209155作者简介:李红卫(1978—),男,河南焦作人,工程师。

研究方向:自动控制。

伺服系统是雷达的重要组成部分,其性能的好坏直接影响雷达的动态性能和测量精度,如何保证其高精度、安全、可靠工作是雷达伺服系统设计的关键,本文介绍了一种基于TMS320F28335的雷达伺服系统的工程设计与实现的方法。

TMS320F28335是TI 公司最新推出的控制专用32位浮点DSP 芯片,它的机器周期最短只有约6ns ,芯片内部集成了丰富的外设资源,具有很强的信号处理及控制能力,在电机控制应用方面具有独到的优势。

1系统组成及工作原理该雷达伺服系统主要由控制器、驱动器、电机、编码器、减速机构、电源及控保电路等部分组成,系统组成框图如图1所示[1-2]。

其工作原理为伺服控制器接收到控制命令后,进入相应的工作模式,经过控制运算后输出控制电压到伺服驱动器,驱动伺服电机带动转台按要求转动。

伺服系统环路设计采用电流环、速度换、位置环三环控制方案。

伺服控制器完成位置环闭环功能,伺服驱动器完成电流环和速度环的闭环功能。

电流环和速度环为位置环的内环,电流环设计为比例控制,速度环设计为比例积分控制,把设计好的电流环作为速度环的一个环节来设计。

为了保证系统精度,位置环设计为Ⅱ型系统,采用滑模变结构控制策略,以满足系统的稳定性和精度要求。

系统环路原理框图如图2所示。

伺服电机选用交流伺服电机,交流伺服电机因体积小、转动惯量小、过载能力强、控制简单等特点,在高精度、高可靠性的伺服驱动领域应用广泛[3]。

电机与转台方位轴和俯仰轴之间安装减速器。

系统位置检测采用光电编码器,根据系统精度的要求,采用16位的光电编码器,其测角分辨率为360216=0.00549°。

光电编码器通过联轴器安装于方位和俯仰电子设计工程Electronic Design Engineering第21卷Vol.21第1期No.12013年1月Jan.2013图2系统环路框图Fig.2System loop diagram图1系统组成框图Fig.1Composion block diagram of system-170-轴上。

驱动部分采用全数字交流伺服驱动器,速度控制模式,伺服驱动器内部运动控制参数可在线调整,方便调试。

2伺服控制器设计伺服控制器以TMS320F28335为控制核心,加上一些必要的外围电路构成。

伺服控制器的功能是实现位置闭环控制、串口通信、信号检测、故障检测及安全保护等功能。

2.1伺服控制器硬件组成伺服控制器硬件电路主要由DSP 主控芯片、DSP 外围电路、电源电路、D/A 转换电路、故障检测电路、电平转换电路、安全保护电路等构成[4-5],如图3所示。

系统外扩了512k ×16位SRAM ,方便系统调试时的外部仿真;采用AD7836外扩4路D/A 输出信号,其中两路作为正向通道,两路作为位前馈通道,经过控制运算后作为驱动器速度环路的输入信号;利用TMS320F28335芯片自带的3路SCI ,经接口芯片MAX3491电平转换后,将TTL 电平信号转换为RS422电平信号,实现伺服控制器与两路编码器及上位机的通信,所有输入输出的I/O 信号均通过光耦与外部隔离,起到保护DSP 内核的作用。

2.2D/A 转换电路设计系统要求的转速范围为0.05°/s ~60°/s ,则系统调速比600.05=1200,选用14位D/A 转换芯片AD7836(最高位为符号位),理论上其可输出的调速比为213=8192,可满足系统调速范围要求,该芯片可输出为4路14位模拟电压,电压建立时间10μs ,输出电压范围为±10V ,可方便与伺服驱动器连接。

D/A 转换电路如图4所示。

2.3系统控制软件设计系统软件在CCS3.3开发环境下用C 语言编写,采用模块化方法设计,便于调试,系统软件流程如图5所示。

其工作过程为:系统复位后首先对DSP 进行初始化,然后系统自检,如果自检异常,系统进入保护模式,切断伺服驱动器的SRV-ON 信号。

如果自检正常,则系统根据上位机指令进入相应的工作模式,进行数据采集、信号处理及串口通信,最后,伺服控制器判断是否系统有故障,如果无故障,则系统进入下一个循环周期,否则,系统进入保护模式,切断伺服驱动器的SRV-ON 信号。

2.4位置环路控制策略位置环设计是系统设计的关键环节,由于系统需要,该环路不能有振荡、超调现象,同时又要保证快速性。

在位置环的设计中采用了滑模变结构的控制方法,滑模控制的优点是能够克服系统的不确定性,对干扰和未建模动态具有很强的鲁棒性,尤其是对非线性系统的控制具有良好的效果。

其最大的优点是滑动模态对加在系统上的干扰和系统的摄动具有完全的自适应性,而且系统状态一旦进滑模运动,便能够快速收敛到目标控制,为时滞系统,不确定性系统的鲁棒性设计提供了一种有效的途径。

变结构控制可以解决系统大角速度调转和稳定过渡的难题;当位置误差小于一定量时,系统切换到PI 控制器,以此满足系统的稳定性和精度要求。

系统原理结构如图4所示,其中VSS 表示滑模变结构控制器,P+I 表示比例积分控制器[6-7]。

图6滑模变结构控制器原理Fig.6Principle of sliding mode variable structure controller图5系统软件流程图Fig.5Flow chart of system software图4D/A 转换电路Fig.4D/A conversion circuit图3控制器硬件组成Fig.3Hardware structure diagram ofcontroller李红卫,等基于TMS320F28335的雷达伺服系统的设计与实现-171-控制策略为:u =u 1=a 1x 1x 1s >0a 2x 1x 1s <0!,|ε|>Δθu 2=[P +I ],|ε|<Δ!θ2.5安全控制策略雷达伺服系统是一个复杂的机电一体化系统,在工作过程中处于高速转动状态,在人员操作失误或设备失控飞车的情况下,都有可能对人员或设备造成伤害,所以在系统设计时需要重点考虑安全控制策略,本系统的安全设计主要从以下几个方面入手:伺服驱动器上电延时设计、开机自检、DSP 自身工作检测、伺服驱动器检测、俯仰机构抱闸设计、通信链路检测、俯仰机构限位检测等。

安全控制逻辑组合电路如图7所示,其工作过程为:系统上电后,硬件延时电路对DELAY 信号进行延时,延时时间到之后,DELAY 输出高电平,延时的目的是为了保证各外围电路正常工作之后才能启动SRV-ON 信号。

DSP 自检完成之后,如果DSP 工作正常,则GPIO20送出方波信号,通过54HCT123将其展宽后变为高电平信号送入四2输入与门电路CD4081,否则54HCT123送出低电平信号,其作用是实时判断DSP 是否工作正常,防止程序跑飞或DSP 死机;TOP ,BOTTOM 为俯仰机构上、下限位信号,正常情况下为高电平,如果触发电气限位,则变为低电平;ALM 信号为DSP 送出的报警信号,如果DSP 检测到各故障报警信号均正常,则DSP 送出高电平,否则送出低电平。

CD4081对各路输入信号进行逻辑与运算,如果各检测信号均为高电平,则说明系统工作正常,启动SRV-ON ,伺服驱动器工作,否则认为伺服系统出现故障,SRV-ON 信号送出高电平,伺服驱动器停止工作。

3电磁兼容设计雷达系统是集微波、电子、电气、精密机械为一体的复杂装置。

其工作时将会产生各种感应和干扰,在这种复杂的电磁环境下工作,有可能导致伺服系统出现故障甚至无法正常运行;而伺服系统工作时本身也是一个干扰源,伺服驱动器内的电力电子器件的电流通断造成的开关噪声,电感负载电流切断引起的噪声,接通负载时的冲击电流和开关的抖动,动力传输线的发射,伺服控制器内高速数字电路运行产生的干扰等,这些干扰都有可能影响雷达系统其他设备的正常工作,因此伺服系统的电磁兼容设计不容忽视。

本系统电磁兼容设计主要从以下几个方面考虑:1)信号线连接使用屏蔽线,伺服控制器和伺服驱动器采用金属外壳封装,对电磁干扰进行隔离屏蔽。

2)在电路板设计及电缆走线时考虑高低压隔离,强弱电隔离,模拟电路和数字电路分开,交、直流电源分开。

3)合理接地,采用一点接地的方法,将电机外壳、动力线屏蔽层、驱动器外壳金属接地。