齿轮减速器的优化设计

三级齿轮减速器参数的约束优化设计

( )算例 1

46( ) 7 训

≤

日 } 2 l

/ ' 2

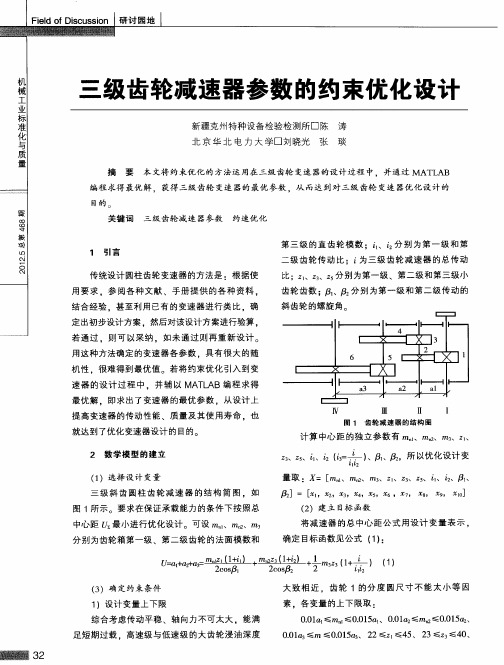

如 图 1所 示 ,已知 :三 级 斜 齿 圆柱 齿 轮减

速器 的 高速 轴 输 入 功率 = 28 W 。高 速 轴转 1 .k

速 1 8 0/ n, 齿 轮 减 速 器 的 传 动 比 =1 0 r mi

43 + ) 8 1。

Fedo s u so 研 讨 园地 il f c s in I Di

机 械

工

三 级齿轮减 速器参 数 的约束优化 设计

新疆克 州特 种设 备检验 检测所 口 陈 北 京 华 北 电 力 大 学口 刘晓光 张 涛 琰

业

标

准

化 与 质

量

摘 要 本文将 约束优 化的 方法运 用在 三级齿轮 变速器的设计过 程 中.并 通过 MAT A LB

001 ≤m ≤0. 5a 、 0Ol z mn≤ 0O1 z . a1 I 01 l . a ≤ 2 . 5a 、 OOl 3≤ m ≤0. 5 3 22≤ 1 4 . a 01 a 、 ≤ 5、 23≤ z 3≤40、

1 1设计 变量 上下限 综 合考虑传动平稳 、轴 向力不 可太大 ,能满 足短期过载 .高速级与低速 级的大 齿轮浸油 深度

二级齿 轮传 动 比 : 为三级 齿轮 减速 器 的总传 动

比 ;z、z、z 分 别为第一级 、第二级和第三 级小 . , 5

0

传统设计 圆柱 齿轮变速器 的方法是 :根 据使 用要 求 ,参 阅各 种 文献 、手册提 供 的各种 资 料 ,

结合经验 .甚至利用 已有的变速器 进行类 比 ,确

20 B 2 H W~ 6 H W ,小 齿 轮 4 20 B 5号 钢 ,调 质 处 理 。硬 度 为 2 0 B 3 H W 3 0 W ,总 工作 时 间 0 HB 不少于 1 0年 。 要 求 在 保 证 承 载 能 力 的 条 件 下 按 照 总 中心 距 U最 小 的原 则进 行 优化 设 计 。 目

圆柱齿轮减速器的优化设计

& 前言

柱齿轮减速器是将齿轮封 闭 在 刚 性 的 箱 体 内 $ 其 润 滑 及维护等条件较好 $ 在重要的齿 轮 传 动 中 应 用 广 泛 % 在 设 计这类减速器时 $ 齿轮的齿数 # 模 数 的 选 择 以 及 齿 数 比 的 分配 $ 是设计中的重要问题 % 齿 数 # 模 数 选 择 合 理 $ 双 级 或多级减速器的齿数比分配恰当 $ 可 使 齿 轮 传 动 的 外 廓 尺 寸较小 $ 结构紧凑及成本降低 %

’& ( 软齿面单级减速器的优化设计 由齿面接触疲劳强度的设计公式

:!;

!

"&"-"

#

$

! +& $( % :%. ;

!

收稿日期 ! !""# " "$ " "!

!"

机电工程技术 !""# 年第 $$ 卷第 % 期

研究与开 发

$’ 齿宽应满足 !!"#$!!%!!!"!& 即 "(!!!%!&)! 得 ! *# +&’ ,")!-&$!" ’. +&/ ,&$-&)!!" #’ 齿轮的接触应力和弯曲应力不大于许用值 " 得 ! (0 +&’ ,")- 1")2 !" (% +&3 ,"*- 1"*2 !"

6-7 6!7 6$7 6#7 6 37

刘 和 平 等 1 E8A$!"FG!#"H @A> 结 构 ’ 原 理 及 应 用 北京 ! 北京航空航天大学出版社 " !""!1$ 张

圆柱齿轮减速器优化设计说明书

目录第一章课题题目及主要技术参数说明1.1课题题目1.2主要技术参数说明1.3传动系统工作条件1.4传动系统方案的选择…第二章减速器结构选择及相关性能参数计算2.1减速器结构2.2电动机选择2.3传动比分配2.4动力运动参数计算第三章齿轮的设计计算(包括小齿轮和大齿轮)3.1齿轮材料和热处理的选择3.2齿轮几何尺寸的设计计算3.2.1 按照接触强度初步设计齿轮主要尺寸3.2.2 齿轮弯曲强度校核4.2.3 齿轮几何尺寸的确定3.3齿轮的结构设计第四章轴的设计计算(从动轴)4.1轴的材料和热处理的选择4.2轴几何尺寸的设计计算4.2.1 按照扭转强度初步设计轴的最小直径4.2.2 轴的结构设计4.2.3 轴的强度校核第五章轴承、键和联轴器的选择5.1轴承的选择及校核5.2键的选择计算及校核5.3联轴器的选择第六章总结参考文献第一章课题题目及主要技术参数说明1.1课题题目带式输送机传动系统中的减速器。

要求传动系统中含有单级圆柱齿轮减速器及V带传动。

1.2主要技术参数说明输送带的最大有效拉力F=4000N,输送带的工作速度V=0.75m/s,输送机滚筒直径D=300mm。

1.3传动系统工作条件原动机为电动机,齿轮单向传动,有轻微冲击,工作时间10年,每年按300天计,单班工作(每班8小时)。

1.4传动系统方案的选择图1带式输送机传动系统简图计算及说明结果第二一章减速器结构选择及相关性能参数计算2.1 减速器结构本减速器设计为水平剖分,封闭卧式结构。

2.2 电动机选择(一)工作机的功率PP w =FV/1000=4000X 0.75/1000=3kw(二)总效率口总口总=口带口齿轮耳联轴器耳滚筒链轴承=0.808 电动机(三)所需电动机功率P d选用:Y100L2-4 kw总查《机械零件设计手册》得P ed = 4 kw电动机选用丫112M-4 n 满=1440 r/mi n2.3 传动比分配工作机的转速n=60X 1000v/ 3 D)=60X 1000X 0.75/(3.14 X 300)=47.77r/m in链总各级平均传动比平总…一总若取带链则齿带链带链齿带i齿=4计算及说明 结果齿轮的弯曲强度足够 323齿轮几何尺寸的确定3.3齿轮的结构设计小齿轮采用齿轮轴结构,大齿轮采用锻造毛坯的腹板式结构大齿 轮的关尺寸计算如下:轴孔直径 d=50(mm)轮毂直径 D 1 =1.6d=1.6X 50=80(m m) 轮毂长度 L 二 B 2 =66(mm)轮缘厚度8 0=:(3〜4)m = 6〜8(mm) 取、0=8轮缘内径D 2 = d a2 -2h-2、0 =204-2 X 4.5-2 X 8=12.8(MPa)齿顶圆直径d由《机械零件设计手册》得h a =1 c = 0.25d ai =54mma2齿距 P = 2X3.14=6.28(mm)=204mm 齿根高 h fc m = 2.5(mm) h=4.5mm齿顶高 ha二 h a m = 1 2 二2(mm)S=3.14mm P=6.28mm 齿根圆直径h f =2.5mm ha=2mm d f1=45mm d f2=195mm强度足够=179(mm)取D2 = 180(mm)腹板厚度c=0.3 B2 =0.3X 48=14.4取c=15(mm)腹板中心孔直径D o =0.5(D!+ D2)=0.5(80+180)=130(mm)腹板孔直径d 0 =0.25 ( D2-D!) =0.25 (180-80)=25(mm)取d°=25(mm)齿轮倒角n=0.5m=0.5X 2=1齿轮工作如图2所示:计算及说明结果山」..-计算及说明结果第四章轴的设计计算4.1轴的材料和热处理的选择由《机械零件设计手册》中的图表查得 选45号钢,调质处理,HB217〜255二 b =650MPa二 s =360MPa4.2轴几何尺寸的设计计算4.2.1按照扭转强度初步设计轴的最小直径考虑键槽 d 2 =32.96X 1.05=34.61 选取标准直径d 2 =35 mm4.2.2轴的结构设计根据轴上零件的定位、装拆方便的需要,同时考虑到强度的原则, 主动轴和从动轴均设计为阶梯轴。

圆柱齿轮减速器的优化设计概要

本科毕业论文(设计)题目圆柱齿轮减速器的优化设计学院工程技术学院专业机械设计制造及其自动化年级2010级学号姓名指导教师成绩2014年5 月15日目录摘要 (1)Abstract. (2)0文献综述 (3)0.1圆柱齿轮减速器的主要优缺点 (3)0.2研究意义及未来前景 (4)1.引言 (5)1.1优化设计概述 (5)1.2 优化设计的过程 (7)1.3优化设计的应用 (7)2.MATLAB与优化设计 (8)2.1MATLAB软件概述 (8)2.2 MATLAB的优化设计过程 (9)2.2.1 设计变量选择 (9)2.2.2 目标函数与约束的确定 (10)2.2.3 数学模型确立 (10)2.3 fmincon函数 (10)3. 两级圆柱齿轮减速器优化设计方案 (11)3.1齿轮传动应满足的基本要求 (11)3.1.1 齿轮传动的失效形式 (12)3.1.2齿轮传动的设计准则 (12)3.1.3齿轮传动的精度 (12)3.2 两级圆柱齿轮传动的设计理论 (13)3.3优化设计实例和数学模型 (16)3.4 多元函数的有约束优化问题 (18)3.4.1使用fmincon需建立的函数文件 (18)3.4.2优化结果分析和处理 (23)4.结论 (24)参考文献 (25)致谢 (26)圆柱齿轮减速器的优化设计熊小强西南大学工程技术学院,重庆400715摘要:圆柱齿轮减速器是原动机和工作机之间独立的闭式传统机械传动装置,能够降低转速和增大转矩,是一种被广泛应用在工矿企业及运输、建筑等部门的机械传动装置。

减速器中圆柱齿轮承载能力计算涉及齿轮的设计、制造工艺、材料和检验等各方面的因素,是一个十分复杂的问题,在减速器设计中齿轮参数的计算繁琐,且手工计算容易出错,在机械传动设计的工作量中占用了较大比重。

为了降低减速器的成本,提高设计和工作效率,需要对圆柱齿轮减速器进行优化设计,选择其最佳参数提高承载能力,减轻重量和降低成本等各项指标。

【精品】二级圆柱齿轮减速器的优化设计——最终版

二级圆柱齿轮减速器的优化设计——最终版学士学位论文二级圆柱齿轮减速器的优化设计摘要本文主要阐述了二级圆柱齿轮减速器的一般设计和优化设计过程,通过对比可知优化设计的优点,在现代机械化大生产过程中所显现的优越性、经济性,对于解放设计人员的劳动重复性,给予设计人员的新的设计思路和设计理念,使之在设计过程中以更多的创造性劳动,减少其重复性劳动。

二级圆柱齿轮减速器的优化设计主要是在满足其各零件的强度和刚度的条件下对其体积进行优化设计,这主要是因为,二级圆柱齿轮减速器的效率和其它的设计要素一般是比较高的,没有必要在对其进行优化,影响它性能、质量、成本的主要方面主要体现在强度要求和质量体积要求。

本文主要介绍了二级圆柱齿轮减速器的优化过程,建立其数学模型,目标函数,约束条件,并编写其通用的优化设计程序。

优化设计程序的建立使得减速器的设计计算更为简单,只要设计人员根据程序的提示要求,输入各个设计参数就可以得到满足要求的各种减速器的性能、结构尺寸。

这对于二级圆柱齿轮减速器的系列化设计生产具有重大意义。

关键词:圆柱齿轮减速器,数学建模,优化设计目录摘要 (1)目录 (1)第一章概述 (2)1.1机械优化设计与减速器设计现状 (2)1.2课题的主要任务 (2)1.3课题的任务分析 (3)第二章二级圆柱齿轮减速器的一般设计过程 (4)2.1传动装置运动和参数的确定 (4)2.1.1 设计参数 (4)2.1.2 基本运动参数的确定 (4)2.2齿轮设计部分 (5)2.2.1 第一级齿轮 (5)2.2.2 第二级齿轮 (9)2.3轴设计部分 (12)2.3.1 轴1 (12)2.3.2 轴2 (15)2.3.3 轴3 (21)第三章二级圆柱齿轮减速器的优化设计 (24)3.1减速器的数学模型 (24)3.2计算传动装置的运动和动力参数 (29)3.3减速器常规参数的设定 (30)3.4约束条件的确定 (30)第四章减速器优化设计中的几个重要问题 (40)4.1数学模型的尺度变换 (40)4.2数据表和线图的处理 (41)4.3最优化方法的选择 (41)4.4编写和调试程序的一些注意点 (44)结论 (45)参考文献 (46)致谢 (47)附录:程序源代码 (48)第一章概述1.1 机械优化设计与减速器设计现状机械优化设计是在电子计算机广泛应用的基础上发展起来的一门先进技术。

圆柱齿轮减速器的优化设计

圆柱齿轮减速器的优化设计摘要:机械传动系统中的重要零件就是齿轮减速器,它在各类机械设备上具有极为广泛的应用。

不断地试凑、校核是传统减速器的设计方法,即使设计方案达到了预期效果,但是通常其效果并不能达到最优。

通过选取设计变量,确定目标函数及约束条件,圆柱齿轮减速器的优化设计的数学模型才方可建立。

关键词:优化设计;圆柱齿轮;减速器1减速器优化设计方案优化设计通常分为三大类:结构外观上避免体积过大,使用方面追求减速器承载能力达到最大,经济方面在设计减速器时花费更少的资金。

要达到第三类目标的要求,会有很多因素参杂其中,除了合理地设计出减速器的设计方案,单位的劳动能力、管理能力、设备结构和材料价格等因素都会被涉及。

最终,第一类或第二类优化类型,即追求小体积成为了设计人员所采纳的优化方案。

其中,在追求小体积和追求最大承载能力方面也起到了冲突。

如果减速器的大小一定,那么受到限制的就是减速器的承载力;如果所受到的承载力是一定的,那么受到限制的就是减速器的大小。

因此,两种类型的实质是一样的。

优化减速器时,体积则是由中心距离体现出来的。

所以,优化减速器大体可以分为两种类型,第一类优化:根据给出的承载范围,中心距离作为减速器的优化重点;第二类优化:根据减速器的中心距离,减速器的承载范围作为优化重点。

2传动比的分配1)每级传动比应在推荐值范围内,且各级传动比应使传动装置尺寸协调、结构匀称、不发生干涉现象,使减速器获得尽量小的外形尺寸和重量;2)使各级传动的承载能力(一般指齿面接触强度)接近相等;3)使各级传动的大齿轮浸入油中的深度大致相等,以避免低速级大齿轮浸油过深而增加搅油损失。

在设计展开式双级圆柱齿轮减速器时,考虑到各级齿轮传动的润滑合理性,应使两大齿轮直径相近,推荐值取i1=(1.3~1.4)i2或i1= ,其中:i1、i2分别为高速级和低速级齿轮的传动比,i为减速器的总传动比。

对于同轴式双级圆柱齿轮减速器,一般取i1=i2= 。

减速器优化设计

一、减速器优化设计问题分析:二级锥齿圆柱齿轮减速器,高速级输入功率P1=2.156kW ,转速n1=940r/min ;总传动比i=9.4,齿宽系数d ϕ=1。

齿轮材料和热处理:大齿轮为45号钢调质处理,硬度为240HBS ;小齿轮为40Cr 调质处理,硬度为280HBS ,工作寿命10年以上。

在满足强度、刚度和寿命等条件下,使体积最小来确定齿轮传动方案。

二、建立优化设计的数学模型①设计变量:将涉及总中心距a ∑齿轮传动方案的6个独立参数作为设计变量X=[Mn 1,Mn 2,Z 1,Z 2,i 1,β]T=[x 1,x 2,x 3,x 4,x 5,x 6]T(其中Z1、Z2分别为高速级小齿轮齿数、低速级小齿轮齿数)②目标函数:优化目标选为体积最小,归结为使减速器的总中心距a 最小, 写成111222(1)(1)2cos Mn Z i Mn Z i a β+++= 减速器总中心距a ∑最小为目标函数61542531cos 2)4.91()1()(min x x x x x x x X f -+++= ③约束条件:含性能约束和边界约束性能约束:(1) 齿面接触强度计算:0cos 10845.6][31161313121≥-⨯βϕσT K i Z m n d H 和0cos 10845.6][32262323222≥-⨯βϕσT K i Z m n d H 式中:][H σ—许用接触应力;1T —高速轴的转矩;2T —中间轴的转矩;12,K K —载荷系数;d ϕ—齿宽系数。

(2)齿根弯曲强度计算:高速级小、大齿轮的齿根弯曲强度条件为:0cos 3)1(][2112131111≥-+βϕσT K Z M i Y n Fa d F0cos 3)1(][2112131122≥-+βϕσT K Z M i Y n Fa d F 低速级小、大齿轮的齿根弯曲强度条件为:0cos 3)1(][2222232233≥-+βϕσT K Z M i Y n Fa d F 0cos 3)1(][2222232244≥-+βϕσT K Z M i Y n Fa d F 式中1][ωσ、2][ωσ、3][ωσ、4][ωσ分别是齿轮1234,,,Z Z Z Z 的许用弯曲应力 1Fa Y ,2Fa Y ,3Fa Y ,4Fa Y 分别是齿轮1234,,,Z Z Z Z 的齿形系数约束函数:0102099.1cos )(3533316631≤⨯-=-x x x x X g 高速级齿轮接触强度条件0107081.3cos )(3432663252≤⨯-=-x x x x X g 低速级齿轮接触强度条件0)1(104876.4cos )(233153623≤+⨯-=-x x x x X g 高速级大齿轮弯曲强度条件0)4.9(106308.1cos )(24325362254≤+⨯-=-x x x x x X g 低速级大齿轮弯曲强度条件0)4.9(]cos )50(2[)(5425316155≤+--+=x x x x x x x x x X g 大齿轮与轴不干涉 边界约束:(1)不干涉条件2322111(1)2cos (5)0n n n m Z i m m Z i β+-+-≥(2)不根切条件17cos 3min ≥=βZ Z (3)动力传动模数126n m ≤≤;226n m ≤≤(4)圆柱齿轮传动比36i ≤≤约束函数:02)(16≤-=x X g 06)(17≤-=x X g 高速级齿轮副模数的下限和上限 02)(28≤-=x X g 06)(29≤-=x X g 低速级齿轮副模数的下限和上限 014)(310≤-=x X g 022)(311≤-=x X g 高速级小齿轮齿数的下限和上限 016)(412≤-=x X g 022)(413≤-=x X g 低速级小齿轮齿数的下限和上限0503.2)(514≤-=x X g 0689.2)(515≤-=x X g 高速级传动比的下限和上限 (根据i 1≈(1.3~1.5)i 2计算可得)08)(616≤-=x X g 015)(617≤-=x X g 齿轮副螺旋角的下限和上限 (一般取8゜~15゜)三、编制优化设计的M 文件%两级锥齿轮减速器总中心距目标函数function f=jsqyh_f(x);hd=pi/180;a1=x(1)*x(3)*(1+x(5));a2=x(2)*x(4)*(1+9.4/x(5));cb=2*cos(x(6)*hd);f=(a1+a2)/cb;%两级锥齿轮减速器优化设计的非线性不等式约束函数function[g,ceq]=jsqyh_g(x);hd=pi/180;g(1)=cos(x(6)*hd)^3-1.2099e-6*x(1)^3*x(3)^3*x(5);g(2)=x(5)^2*cos(x(6)*hd)^3-3.7081e-6*x(2)^3*x(4)^3;g(3)=cos(x(6)*hd)^2-4.4876e-3*(1+x(5))*x(1)^3*x(3)^2;g(4)=x(5)^2.*cos(x(6)*hd)^2-1.6308e-3*(9.4+x(5))*x(2)^3*x(4)^2;g(5)=x(5)*(2*(x(1)+50)*cos(x(6)*hd)+x(1)*x(2)*x(3))-x(2)*x(4)*(9.4+x(5)); ceq=[];x0=[2;4;18;20;6.4;10];%设计变量的初始值lb=[2;2;14;16;2.503;8];%设计变量的下限ub=[6;6;22;22;2.689;15];%设计变量的上限[x,fn]=fmincon(@jsqyh_f,x0,[],[],[],[],lb,ub,@jsqyh_g);Disp '************两级锥齿轮传动中心距优化设计最优*************' fprintf(1,' 高速级齿轮副模数 Mn1=%3.4fmm\n',x(1)) fprintf(1,' 低速级齿轮副模数 Mn2=%3.4fmm\n',x(2)) fprintf(1,' 高速级小齿轮齿数 z1=%3.4fmm\n',x(3)) fprintf(1,' 低速级小齿轮齿数 z2=%3.4fmm\n',x(4)) fprintf(1,' 高速级齿轮副传动比 i1=%3.4fmm\n',x(5)) fprintf(1,' 齿轮副螺旋角 beta=%3.4fmm\n',x(6)) fprintf(1,' 减速器总中心距 a12=%3.4fmm\n',fn)g=jsqyh_g(x); disp '==========最优点的性能约束函数值==========' fprintf(1,' 高速级齿轮副接触疲劳强度约束函数g1=%3.4fmm\n',g(1)) fprintf(1,' 低速级齿轮副接触疲劳强度约束函数g2=%3.4fmm\n',g(2)) fprintf(1,' 高速级大齿轮齿根弯曲强度约束函数g3=%3.4fmm\n',g(3)) fprintf(1,' 低速级大齿轮齿根弯曲强度约束函数g4=%3.4fmm\n',g(4))fprintf(1,' 大齿轮顶圆与轴不干涉几何约束函数g5=%3.4fmm\n',g(5)) 四、M文件运行结果************两级锥齿轮传动中心距优化设计最优************* 高速级齿轮副模数 Mn1=4.0205mm低速级齿轮副模数 Mn2=5.6497mm高速级小齿轮齿数 z1=16.9830mm低速级小齿轮齿数 z2=20.8259mm高速级齿轮副传动比 i1=2.5030mm齿轮副螺旋角 beta=8.9317mm减速器总中心距 a12=404.2589mm==========最优点的性能约束函数值==========高速级齿轮副接触疲劳强度约束函数g1=-0.0000mm低速级齿轮副接触疲劳强度约束函数g2=-0.0000mm高速级大齿轮齿根弯曲强度约束函数g3=-293.6936mm低速级大齿轮齿根弯曲强度约束函数g4=-1512.0868mm大齿轮顶圆与轴不干涉几何约束函数g5=-167.7832mm五、优化结果处理************两级锥齿轮传动中心距优化设计最优************* 高速级齿轮副模数 Mn1=4mm低速级齿轮副模数 Mn2=6mm高速级小齿轮齿数 z1=17mm低速级小齿轮齿数 z2=21mm高速级齿轮副传动比 i1=2.5mm齿轮副螺旋角 beta=8.9317mm减速器总中心距 a12=430mm==========最优点的性能约束函数值==========高速级齿轮副接触疲劳强度约束函数g1=-0.0000mm低速级齿轮副接触疲劳强度约束函数g2=-0.0000mm高速级大齿轮齿根弯曲强度约束函数g3=-293.6936mm低速级大齿轮齿根弯曲强度约束函数g4=-1512.0868mm大齿轮顶圆与轴不干涉几何约束函数g5=-167.7832mm。

行星齿轮减速器传动机构优化设计

摘要行星齿轮减速器是原动机和工作机之间的独立封闭传动装置,用来降低转速和增大转矩以满足各种工作机械的要求,行星齿轮传动与普通齿轮传动相比, 具有结构紧凑、体积小、重量轻、效率高、传动比大等优点, 因此得到了广泛的应用。

但是在国内在研究生产行星齿轮减速器方面还存在一定局限,为了适应生产发展需要,本论文通过初步分析行星齿轮减速器的总体结构设计,为行星齿轮减速器的进一步研制和开发提供理论依据。

论文首先介绍了行星齿轮减速器的特点和要求,并对国内外行星齿轮减速器的发展现状和发展前景作了分析。

结合目前存在的行星齿轮传动原理以及生产上对行星齿轮减速器技术要求进行了初步分析,并通过设计和计算,完成了减速器的零件设计,整体设计,初步确定了行星齿轮减速器总体结构设计。

为行星齿轮减速器产品的开发和性。

能评价,实现行星齿轮减速器规模化生产提供了参考和理论依据。

关键词: 减速器行星齿轮优化设计Title Planetary gear-type speed reducerAbstractPlanetary gear reducer is the prime mover and an independent closed between gear to reduce speed and increase torque in order to meet the requirements of a variety of mechanical work, planetary gear transmission as compared with ordinary gear drive with compact structure, small size, light weight, high efficiency, the transmission ratio advantages, it has been widely used. However, in domestic production in the study of planetary gear reducer that there are still some limitations, in order to meet the development needs of production, a preliminary analysis of this thesis through the planetary gear reducer overall structural design, planetary gear reducer for further research and development and provide a theoretical basis.Paper introduces the characteristics of planetary gear reducer and demands at home and abroad and the development of planetary gear reducer and development prospects of the status quo analyzed. Combination of existing principles of planetary gear transmission and the production of planetary gear reducer on the technical requirements of a preliminary analysis, and through the design and calculation of the parts to complete the design of the reducer, the overall design, initially set the overall structure of planetary gear reducer design . Planetary gear reducer for product development and performance evaluation of planetary gear reducer to achieve large-scale production to provide a reference and theoretical basis.Keywords: Reducer planetary gear reducer planetary gear drive.目录摘要 (I)ABSTRACT........................................................... I I 绪论.. (1)1.1 齿轮传动的发展简介 (1)1.2 行星齿轮的发展及特点 (1)1.3 机械优化设计的发展概况 (4)1.4行星齿轮的设计任务 (5)2、行星轮系的设计 (6)2. 1 行星轮系类型的选择 (6)2.2 行星轮系各轮齿数的确定 (6)2.3 行星轮系的均载装置 (9)2.4 行星齿轮传动的受力分析及强度计算 (9)2.5 行星齿轮的传统设计 (12)3、行星齿轮减速器优化设计 (14)3.1 行星齿轮减速器的数学模型 (14)3.2 优化方法及原理 (16)3.3 行星齿轮的约束优化方法 (18)4、VISUAL BASIC程序简要说明 (23)4.1 变量和数组 (23)4.2 Visual Basic控制结构 (24)4.3优化程序的简要说明 (28)5、结果与分析 (29)结构计算 (30)致谢........................................... 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

. . . ..

. . .z

齿轮减速器的优化设计 南昌航空大学 机械工程专业 苑晓帅 齿轮传动是现代机械中应用最广的一种传动形式。它的主要优点是: ① 瞬时传动比恒定、工作平稳、传动准确可靠可传递空间任意两轴之间的运动和动力; ② 适用的功率和速度范围广; ③ 传动效率高,η=0.92-0.98; ④ 工作可靠、使用寿命长; ⑤ 外轮廓尺寸小、结构紧凑。由齿轮、轴、轴承及箱体组成的齿轮减速器,用于原动机和工作机或执行机构之间,起匹配转速和传递转矩的作用,在现代机械中应用极为广泛。 国内的减速器多以齿轮传动、蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。另外,材料品质和工艺水平上还有许多弱点,特别是大型的减速器问题更突出,使用寿命不长。国外的减速器,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,减速器工作可靠性好,使用寿命长。但其传动形式仍以定轴齿轮传动为主,体积和重量问题,也未解决好。 当今的减速器是向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展。减速器与电动机的连体结构,也是大力开拓的形式,并已生产多种结构形式和多种功率型号的产品。近十几年来,由于近代计算机技术与数控技术的发展,使得机械加工精度,加工效率大大提高,从而推动了机械传动产品的多样化,整机配套的模块化,标准化,以及造型设计艺术化,使产品更加精致,美观化。 针对减速器存在的问题,本课题采用优化设计的方法,力求使减速器的体积达到最小,建立数学模型,并通过matlab语言编辑后,得到一组优化数据,到达预期目标,使减速器的体积比传统的经验设计结果减小20%--30%。

关键字:减速器 . . . ..

. . .z

1 优化设计 1.1 原始数据及优化目标 1、原始数据:高速轴输入功率P1=44kW,高速轴转速n1=1440r/min,用电动机驱动,长期工作,载荷有中等冲击,总传动比i=20,高速级和低速级齿轮的齿宽系数分别为4.01和5.01,高速级和低速级上小齿轮比大齿轮分别宽mmb401和mmb802,高速级与低速级的齿轮传动误差分别为511和212,大齿轮用20Cr渗碳淬火,齿面硬度为59HRC,小齿轮用20CrMnTi渗碳淬火,齿面硬度为59HRC,材料密度为33/108.7mkg。 2、优化目标:设计二级斜齿圆柱齿轮减速器,要求在满足强度、刚度和寿命等条件下,使体积小。

1.2优化方案的选择 优化方法可以选用多目标优化方法,也可以采用单目标优化方法,多目标优化方法的特点是,在约束条件下,各个目标函数不是被同等的采用,而是按不同的优先层次先后的进行优化。由于这类问题要同时考虑多个指标,而且有时会碰到多个定性指标,且有时难于判断说哪个决策好。这就造成多目标函数优化问题的特殊性。多目标优化设计问题要求各分量目标都达到最优,如能获得这样的结果,当然是十分理想的。但是一般比较困难,尤其是各个目标的优化互相矛盾时更是如此,例如本课题的体积小和转动惯量大的要求互相矛盾。所以解决多目标优化设计问题也是一个复杂的问题,比起单目标优化设计问题来,在理论上和计算方法上都还不够完善,也不够系统,多目标优化问题与单目标优化问题还有一个本质的不同点:多目标优化是一个向量函数的优化,即函数值大小的比较,而向量函数值大小的比较,要比标量值大小的比较复杂。在单目标优化问题中,任何两个解都可以比较其优劣,因此是完全有序的。可是对于多目标优化问题,任何两个解不一定都可以比出其优劣,因此只能是半有序的。单目标优化方法可以选择设计目标中的最重要因素作为优化目标而达到最优,基于此,本课题采用单目标优化方法。 按照优化目标要求,取体积最小作为最终优化目标,它可以归结为使减速器的总中心矩a为最小。 . . . ..

. . .z

1.3数学模型的建立 1 变量的选取 一个设计方案可以用一组基本参数的数值来表示.这些基本参数可以是构件长度,截面尺寸,某些点的坐标值等几何量,也可以是重量,惯性矩力等物理量,还可以是应力,变形,固有频率,效率等代表工作性能的导出量。但是,对一个具体的优化设计问题,并不是要求对所有的基本参都用优化方法进行调整。例如,对某个机械结构进行优化设计,一些工艺,结构布置等方面的参数,或者某些工作性能的参数,可以根据已有的经验预先取为定值。这样,对这个设计方案来说,它们就成为设计常数。而除此之外的基本参数,则需要在优化设计过程中不断进行修改,调整,一直处于变化的状态,这些基本参数称为设计变量,又叫做优化参数。 二级斜齿圆柱齿轮减速器由两对斜齿圆柱齿轮传动共四个齿轮组成,它们的齿数分别为1234,,,.ZZZZ相应的齿数比分别为121/iZZ,和243/iZZ,两组传动齿轮的法向模数分别设为Mn1和Mn2;齿轮的螺旋叫角为。这里12341212,,,,,,,,nnZZZZiiMM和都是设计参数,但由于设计时已给定总传动比i,

且有12iii所以21/iii从而四个齿轮的齿数只要能确定两个即可,定两个小齿轮的齿数Z1和Z3位设计变量,因此这个优化设计问题的独立设计变量为:13121,,,,,nnZZMMi和六个。

2 目标函数 在所有的可行设计中,有些设计比另一些要“好些”,如果确实是这样,则“较好”的设计比“较差”的设计必定具备某些更好的性质。倘若这种性质可以表示为设计变量的一个可计算函数,则我们可以考虑优化这个函数,以得到更好的设计。这个用来使设计得以优化的函数称作目标函数。用它可以评价设计方案的好坏,所以它又被称作评价函数,计作f(x),用以强调它对设计变量的依赖性。 上面提到,本课题的优化目标选为体积最小,并归结为使减速器的总中心距a最小,写成

111222(1)(1)2cosMnZiMnZia (1-1)

3 约束函数

设计空间是所有设计方案的集合,但这些设计方案有些是工程上所不能接受 . . . ..

. . .z

的。如果一个设计满足所有对它提出的要求,就称为可行设计,反之则称为不可行设计。一个可行设计必须满足某些设计限制条件,这些限制条件称为约束条件。在工程问题中,根据约束的性质可以把它们区分成性能约束和侧面约束两大类,针对性能要求而提出的限制条件称作性能约束,不针对性能要求,只是对设计变量的取值范围加以限制的约束称作侧面约束,也称作边界约束。 本课题保证总中心距a为最小时应满足的条件是本优化设计问题的约束条件,性能约束有:齿面的接触强度和齿根的弯曲强度以及中间轴上的大齿轮不与低速轴发生干涉。

(1)齿面接触强度计算给出

2231113611cos06.84510hnmZiKT (1-2)

和 2232323622cos06.84510hnmZiKT (1-3) 式中 h--需用接触应力;

1T—高速轴的转矩;

2T—中间轴的转矩;

12,KK载荷系数;

--尺宽系数。

(2)齿根弯曲强度计算给出 高速级小大齿轮的齿根弯曲强度条件为

232111211cos03wnYmZKT1(1+i) (1-4)

2322112211cos03wnYmZKT1(1+i) (1-5) . . . ..

. . .z

低速级小大齿轮的齿根弯曲强度条件为 2323232322cos03wnYmZKT2(1+i) (1-6)

2324232422cos03wnYmZKT1(1+i) (1-7) 式中 1w,2w,3,4ww 分别是齿轮1234,,,ZZZZ的许用弯曲应

力;1234,,,YYYY分别是齿轮1234,,,ZZZZ的齿形系数。

(3)根据不干涉条件

2322111(1)2cos(5)0nnnmZimmZi (1-8)

边界约束条件有:

(1)不跟切条件 11422Z (1-9)

31422Z (1-10) (2) 动力传动模数 126nm (1-11) 226nm (1-12) (3) 圆柱齿轮传动比 36i (1-13)

4 标准数学模型 将以上物理模型转化为标准数学模型

(1) 设计变量 121,2,3,4,5,6,1,,3,1,TTnnXxxxxxxmZmZi (1-14)

(2)目标函数

min12(15)34(120/5)min()2cos6axxxxxxfxx (1-15) . . . ..

. . .z

(3)约束函数 st 38331()cos63.34101250xgxxxx(高速级齿轮接触强度条件) (1-16) 237332()5cos68.3410340xgxxxx(低速级齿轮接触强度条件) (1-17)

2432cos6310(15)120xxxx(高速级小齿轮弯曲强度条件) (1-18)

24324()cos62.3910(15)120xgxxxx(高速级大齿轮弯曲强度条件

(1-19)

42325()3.671020cos6(1)34055xgxxxxx (低速级小齿轮弯曲强度条件)(1-20) 42326()2.91020cos6(1)34055xgxxxxx (低速级大齿轮弯曲强度条件)(1-21) 201252cos6(53)34(1)05xxxxxxxx(大齿轮与轴不干涉条件) (1-22)

210x(高速级齿轮副模数的下限) (1-23)

160x(高速级齿轮副模数的上限) (1-24)

230x(低速级齿轮副模数的下限) (1-25) 360x(低速级齿轮副模数的上限) (1-26) 1420x(高速级小齿轮齿数的下限) (1-27) 2220x(高速级小齿轮齿数的上限) (1-28) 1440x(低速级小齿轮齿数的下限) (1-29)

4220x(低速级小齿轮齿数的上限) (1-30)

350x(高速级传动比的下限) (1-31)

560x(高速级传动比的上限) (1-32)

860x(齿轮副螺旋角的下限) (1-33)

2060x(齿轮副螺旋角的上限) (1-34)

1.4算法的选取与建立 由目标函数和约束函数的形式知选择外点惩罚函数进行计算较为合理。惩罚函数法是一种使用很广泛,很有效的间接算法。它的基本原理是将约束优化问题中的不等式和等式约束函数经过加权转化后,和原目标函数结合成新的目标函数---惩罚函数,求解该新目标函数的无约束极小值,以期得到原问题的约束最优解。为此,按一定的法则改变加权因子的值,构成一系列的无约束优化问题,