铝合金2A50(锻件)冷变形量与尺寸稳定性工艺研究

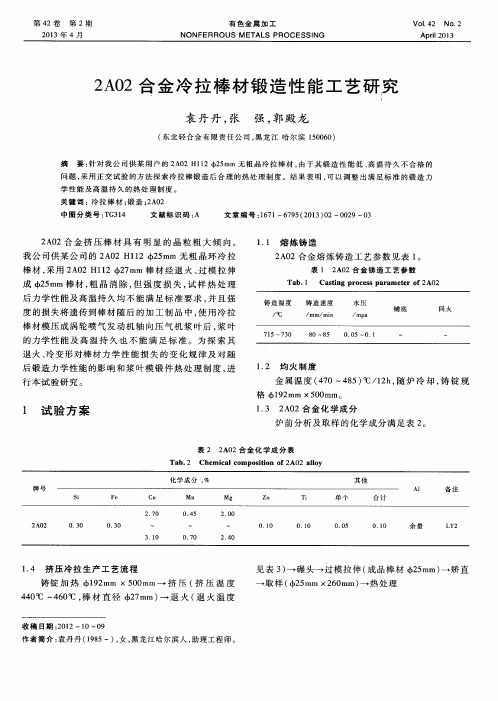

2A02合金冷拉棒材锻造性能工艺研究

0

加 " O O

O

加 " O O

0

墨 4 3 0

_ 。 。

不退 火, 棒 材 由 q b 2 7 mm 冷 拉 到 + 2 5 . 8 m m、

42 0

\

\

+ 2 5 . 6 m m、 + 2 5 . 4 mm、 + 2 5 mm 时 , 变形 量 由 8 . 7 % 一

退火 、 冷 变 形 对 棒 材 力 学 性 能 损 失 的 变 化 规 律 及 对 随

后 锻 造力 学性 能 的影 响 和浆 叶模 锻 件 热 处 理 制度 , 进

行 本试 验研 究 。

1 . 2 均 火 制 度

金属 温 度 ( 4 7 0~4 8 5 ) ℃/ 1 2 h , 随炉冷却 , 铸 锭 规

第4 2卷

第 2期

有 色 金 属 加 工

NO NFER RO US M ETAL S PRO CESSl NG

Vo1 . 42 NO. 2

2 0 1 3年 4月

Apr i l 201 3

2 A 0 2合 金 冷 拉 棒 材 锻 造 性 能 工 艺 研 究

袁丹丹 , 张 强 , 郭 殿 龙

格  ̄ b 1 9 2 mm X 5 0 0 m m。 1 . 3 2 A 0 2合 金 化 学 成 分

1 试 验 方 案

炉前 分析 及取 样 的化学 成 分满 足表 2 。

表 2 2 A 0 2合 金 化 学 成 分 表

Ta b. 2 Ch e mi c a l c o m po s i t i on o f 2 A0 2 a l l oy

成 ̄ b 2 5 mm棒 材 , 粗晶消除 , 但 强度损失 , 试 样 热 处 理 后力 学性 能及 高 温持久 均不 能 满 足 标 准要 求 , 并 且 强

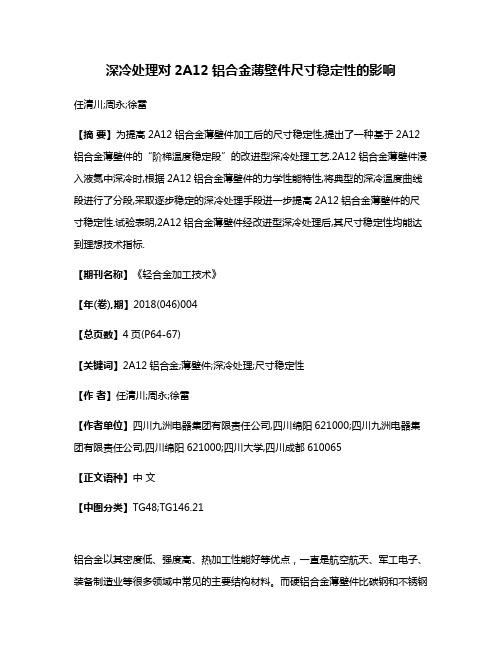

深冷处理对2A12铝合金薄壁件尺寸稳定性的影响

深冷处理对2A12铝合金薄壁件尺寸稳定性的影响任清川;周永;徐雷【摘要】为提高2A12铝合金薄壁件加工后的尺寸稳定性,提出了一种基于2A12铝合金薄壁件的“阶梯温度稳定段”的改进型深冷处理工艺.2A12铝合金薄壁件浸入液氮中深冷时,根据2A12铝合金薄壁件的力学性能特性,将典型的深冷温度曲线段进行了分段,采取逐步稳定的深冷处理手段迸一步提高2A12铝合金薄壁件的尺寸稳定性.试验表明,2A12铝合金薄壁件经改进型深冷处理后,其尺寸稳定性均能达到理想技术指标.【期刊名称】《轻合金加工技术》【年(卷),期】2018(046)004【总页数】4页(P64-67)【关键词】2A12铝合金;薄壁件;深冷处理;尺寸稳定性【作者】任清川;周永;徐雷【作者单位】四川九洲电器集团有限责任公司,四川绵阳621000;四川九洲电器集团有限责任公司,四川绵阳621000;四川大学,四川成都610065【正文语种】中文【中图分类】TG48;TG146.21铝合金以其密度低、强度高、热加工性能好等优点,一直是航空航天、军工电子、装备制造业等很多领域中常见的主要结构材料。

而硬铝合金薄壁件比碳钢和不锈钢薄壁件更能满足军工产品日益严苛的轻质要求。

硬铝合金薄壁件的一般加工流程如图1所示。

其中热处理和校正是保证薄壁件质量的关键工序。

图1 硬铝合金薄壁件一般加工工艺流程Fig.1 Main process flow of thin-walled aluminum alloy parts硬铝合金薄壁件经热处理后校正成形的加工方法,不仅要采用固溶淬火处理改善零件的组织以获得理想硬度和强度,而且还要通过有效的手段消除零件的形变,获得良好的几何尺寸和形位精度。

因此,硬铝合金薄壁件热处理后,释放、均化零件内应力对提高其尺寸稳定性至关重要。

以2A12铝合金为代表的硬铝合金强度较高,硬度较大,塑性相对较差,薄壁加工时成形困难,易产生裂纹。

硬铝合金通过固溶强化获得高强韧性的同时,会在一定程度上产生较严重的淬火残余应力,所产生的残余应力引起的薄壁件耐应力腐蚀性能与疲劳强度下降,机械加工时尺寸不稳定等一系列问题一直是困扰薄壁件机械加工的难题。

铝合金轧制变形及再结晶退火过程中微结构与织构的研究

铝合金轧制变形及再结晶退火过程中微结构与织构的研究铝和铝合金密度低、比强度高、延展性好、且易加工形成,在电力、航空、化工、建筑和交通等工业部门及日常生活中获得了广泛应用,是目前使用量仅次于钢铁的第二大类金属材料。

在铝合金板材中通常会存在塑形各向异性,这会显著影响到金属的成型性和产品效能。

铝合金板材的形变热处理过程中,特定的取向或者晶体学织构的形成对于板材机械性能的各向异性和成型性起着重要的作用。

因此,结合织构和塑性变形行为在一起的研究十分具有实际意义。

本文主要研究了DC 1050铝合金、CC 2037铝合金以及DC 5182铝合金轧制变形及再结晶退火过程中的微结构与织构。

通过运用EBSD系统我们研究了多晶体1050铝合金在室温下冷轧变形过程中的显微组织演变以及取向的旋转行为,分析了平面应变下晶界特征的变化(例如,取向差和晶界的分布),在整个变形过程中观察了单个晶粒内部的取向旋转行为。

随着轧制变形量增大,晶粒平均取向差增大,相应的取向差分布变宽;而晶粒分散程度与初始取向有关,当初始取向与β-fiber相差较大时,晶粒的旋转路径长,晶粒分散程度大。

在塑性变形的早期阶段,晶粒的变形是不均匀的,在三叉晶界区和沿着晶界处产生显著的局部应变,存在较大的变形;在冷轧过程中存在RD r-cube取向向S取向的转变路径,从ND r-cube取向向copper取向以及brass 取向转变的路径;同时,我们还发现了从ND r-cube取向到brass取向和Goss取向的转变路径以及R取向向S、C取向的转变。

通过X射线衍射技术研究了在冷轧变形过程中连铸连轧2037铝合金热轧板织构随沉淀相状态的演变。

CC 2037铝合金热轧板具有典型的变形结构,织构组成为较强的β纤维轧制织构;在固溶处理500℃退火2小时后,再结晶织构为较强的cube织构。

在150℃时效过程中随时效时间的延长,CC 2037铝合金的电阻率逐渐降低,沉淀相数量增加;在时效24天时,CC 2037铝合金的硬度达到峰值。

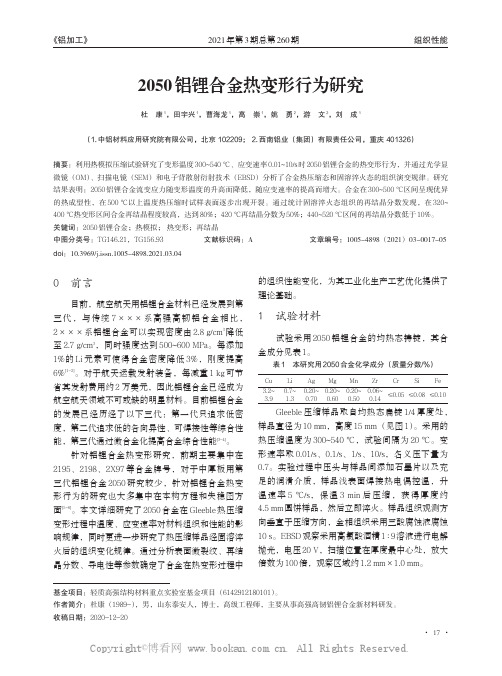

2050铝锂合金热变形行为研究

抛光,电压 20 V,扫描位置在厚度最中心处,放大

倍数为 100 倍,观察区域约 1.2 mm×1.0 mm。

基金项目:轻质高强结构材料重点实验室基金项目 (6142912180101)。 作者简介:杜康 (1989-),男,山东泰安人,博士,高级工程师,主要从事高强高韧铝锂合金新材料研发。 收稿日期:2020-12-20

400 ℃热变形区间合金再结晶程度较高,达到 80%;420 ℃再结晶分数为 50%;440~520 ℃区间的再结晶分数低于 10%。

关键词:2050 铝锂合金;热模拟; 热变形;再结晶

中图分类号:TG146.21,TG156.93

文献标识码:A

文章编号:1005-4898 (2021) 03-0017-05

0.20~ 0.50

0.06~ 0.14

≤0.05 ≤0.08 ≤0.10

Gleeble 压缩样品取自均热态扁锭 1/4 厚度处,

样品直径为 10 mm,高度 15 mm (见图 1)。采用的

Hale Waihona Puke 热压缩温度为 300~540 ℃,试验间隔为 20 ℃。变

形速率取 0.01/s、0.1/s、1/s、10/s,名义压下量为

Copyright©博看网 . All Rights Reserved.

· 17 ·

杜 康,等:2050 铝锂合金热变形行为研究

图 1 热压缩样品取样位置及样品形貌

2 结果分析

2.1 热压缩态样品分析 热压缩试验完成后首先对高应变速率 (10/s)

组织性能

的样品进行表面宏观微裂纹观察 (见图 2)。发现 在 300~480 ℃温度区间变形的样品表面质量完好, 表面有轻微凹凸感,未出现微裂纹;500 ℃变形样 品表面出现了一个点状裂口;520 ℃开始出现狭长 微裂纹;540 ℃样品表面出现了粉碎脱落的情况。 其它应变速率 (0.01/s~1/s) 条件下样品表面质量 的变化规律与 10/s 的样品一致,在温度超过 500 ℃ 后出现针眼破口,继续升高温度逐步出现裂纹和粉 碎脱离。由此说明,2050 合金在 500 ℃以下具有优 异的热成型性,表面不出现微裂纹;同时,应变速 率对热压缩样品表面质量影响不明显。

深冷处理对铝合金2A11尺寸稳定性的影响

一190℃×4h —190℃×4h

2实验结果及分析

不同-丁艺热处理后、加工完毕所得外径 70~30mm的尺寸偏差见表l~表3。可以看出,铝 合金2A11经过普通热处理后的尺寸偏差较大. 大大超过了工艺要求(咖70‰30mm)的偏差范嗣。而 经深冷处理后.外圆尺寸偏差明显变小,满足了工 艺要求。深冷处理后铝合金2A11的尺寸稳定性 较普通热处理平均提高了近1倍;而且.二次深冷 处理后的样品的尺寸稳定性得到进一步提高。因 此。深冷处理对解决零件因加.T引起的尺寸稳定 性问题提供了较好的解决方法。

图6 6。T.艺退火处理的 金相组织

Fig.6 Micmstructu|re of tIle 64 a彻ealing pmcess

从表2看出.54工艺处理后的试样抗拉强度 为651 MPa,断面收缩率为52%,金相组织(图5) 为铁素体、球状碳化物和少量岛状贝氏体,晶粒度 为ll~12级;64丁艺处理后的试样抗拉强度为 628MPa,断面收缩率为75%,金相组织(图6)为由

收稿日期:2009.03-24 作者简介:张红(1978一),女,河北石家庄人,助理工程师,硕士,主要

从事金属材料热处理及深冷处理工艺应用研究:

电话:Olo.82543759;E哪ail:c呻@Vip.sina.omn

工后的零件发生变形,从而影响零件的精度。 受国内某军工企业的委托。对该企业装配用

铝合金2A1l的某关键零件通过不同处理工艺对 该零件在加工后的尺寸精度变化进行实验研究。 探讨深冷处理对铝合金的作用机理。

下半月出版

Mate血l&Heat Trea恤entg材料热处理技术

深冷处理对铝合金2A11尺寸稳定性的影响

张红,王俊杰.郭嘉

(中国科学院理化技术研究所,低温工程学重点实验室,北京100190)

温度对铝合金加工尺寸的影响

温度对铝合金加工尺寸的影响摘要:铝合金材质被广泛应用在道路交通,建筑装饰,机械电子,航空航天等领域。

铝材成为发展现在经济建设不可或缺的重要材料。

铝合金的加工技术在不断的提高,我们研究铝合金加工技术,关系到如何更好的对铝合金进行加工。

铝合金加工过程中重要的环节就是温度的控制,温度直接影响铝合金的加工效果,也就是会影响到铝合金的使用寿命。

所以研究温度对铝合金加工技术的影响是很重要的。

关键词铝合金;热拉伸;热压缩;热喷涂因为铝合金材料具有比重小、强度高、导热性能好、耐腐蚀等特点,在工业中也被广泛的应用。

而铝合金材料的加工也非常重要,温度也是其重要的加工因素,如果控制不好加工温度,就很容易让加工后的产品出现质量问题。

会引起所加工零件的变形,表面粗糙,内部容易发生化学反应等,零件出现的问题。

在不同的加工温度下,材质也在不断的进行着变化。

所以下面研究的温度对在铝合金加工技术上的影响,直接关系到了铝合金产品的生产质量,对铝合金产品的发展也有重要的意义。

1温度在铝合金的热加工处理方法中的作用热加工铝合金的工艺就是将铝合金材质通过高温手段拉伸、压缩材质,以得到我们所想要的铝合金材料的加工工艺。

这种工艺也被广泛应用于建筑、装饰艺术当中。

优点是生产率高,但成品质量低。

1.1温度与高速拉伸材料对铝材料的影响选择好特定的新型稀土铝合金材料进行高温拉伸,随着温度的提高,拉伸的硬度维持恒定,一般温度在四百℃到六百℃左右。

当铝合金材料温度在四百℃以上的时候拉伸,铝合金材料就产生了很好的高温可塑性,当温度提高到了五百℃,可以发现高温可塑性虽然增加了,但铝合金变形还是很大,拉伸也比较容易。

当温度在最后提升到了六百℃,铝合金变形就特别严重。

结果表明,当高温在四百℃以上的时候,铝合金的拉伸性能最佳,这个高温的流动性也是相当好的。

变形几乎都看不出明显的改变。

说明了在这个高温区间内对铝合金材料的性能最佳。

在四百℃以后由于环境温度的提高铝合金变形抗能力也会减少,温度直接改变铝合金材料本身形状和样式外观。

变形铝合金热处理工艺

常见板带产品状态代号举例

W 固溶热处理(不稳定状态),也可以规定自然时效(W2h)的时间. W51 固溶热处理(不稳定状态),通过拉伸来消除应力

(薄板:0.5~3%永久变形,厚板:1.5~3%永久变形;拉伸后产品再 进行进一步矫直. T3 固溶热处理、冷加工并自然时效 T31 固溶热处理、约1%冷加工并自然时效 T351 固溶热处理、通过拉伸来消除应力(薄板:0.5~3%永久变形,厚 板:1.5~3%永久变形, 并进行自然时效.拉伸后产品不进行进一 步矫直. T36 固溶热处理、约6%的冷加工并进行自然时效 T37 固溶热处理、约7%的冷加工并进行自然时效 T39 固溶热处理、进行适当的冷加工以获得规定的力学性能.可 在自然时效之前或之后进行冷加工

(5)正在研发第五代-具有高淬 透性的高综合性能铝合金。应用: 大型运载工具等

机身桁条: 7150-T76511

机身蒙皮: 机身隔框: 2024-T351 7050-T74 7150-T651

中央翼盒: 垂直安定面: 水平安定面: 7050-T74 7150-T651 7150-T651

2324-T39II

主起落架:

7010-T74

垂直安定面: 7075-T651

水平安定面: 7075-T651

襟翼: 7175-T7351

上翼蒙皮: 7175-T7351

上翼桁条: 7075-T73511

机身梁: 7175-T73511

翼梁:

翼肋:

7010-T7451 7010-T7451

下翼桁条: 下翼蒙皮及壁板: 2024-T3511 2024-T351

于H11) H112 在高温下冷加工后或受限的冷加工(规定力学性能的范围)后进

行轻微应变– 硬化

2195、2050铝锂合金热处理组织及性能研究

摘要2195、2050铝锂合金因其优异的综合性能,在国外航空及航天领域应用十分广泛。

在国内,对于2195铝锂合金,目前已经有不少关于添加合金化元素来强化材料性能的研究,也有一些研究时效工艺或者预变形对组织与性能的影响。

但是对于多变量控制的形变热处理的研究较少,对合金热稳定性能和低温、高温力学性能的研究也非常少。

对于2050铝锂合金,目前多数是关于原材料性能包括均匀化处理的研究,有关形变热处理对其组织性能影响的研究比较少。

两种铝锂合金在国内航空及航天领域均未实现广泛应用。

本研究采用正交试验优化方法,以及金相显微镜(OM)、扫描电镜(SEM)、透射电镜(TEM)、电子万能试验机等设备对2195、2050铝锂合金形变热处理中固溶温度、预变形量、时效温度、时效时间四个工艺参数对组织、力学性能的影响进行研究,从而对热处理工艺进行优化。

并对优化工艺下两种铝锂合金的低温、高温力学性能以及热稳定试验后材料力学性能和腐蚀性能进行系统研究。

通过研究2195、2050铝锂合金T6、T8热处理工艺后发现:T6热处理工艺中,对于2195、2050铝锂合金,三个工艺参数对材料力学性能中屈服强度、抗拉强度和断后伸长率的因素主次顺序均为时效温度>时效时间>固溶温度。

T8热处理工艺中,对两种铝锂合金的屈服强度、抗拉强度和断后伸长率三项性能指标,时效温度均为影响水平最大的因素,固溶温度为影响水平最小的因素,对2195铝锂合金而言,时效时间对材料强度的影响水平略高于预变形量;对2050铝锂合金而言,时效时间对材料强度的影响水平略低于预变形量。

T6、T8热处理工艺后,2195、2050铝锂合金内部主要析出强化相均为:T1相、δ'相和θ'相,以T1相为主。

从TEM图像可以观察到,2195铝锂合金析出的T1相数量多于2050铝锂合金,其θ'相数量少于2050铝锂合金,与θ'相相比T1相对材料的强化效果更为优异,因此与2050铝锂合金相比,2195铝锂合金强度性能更为优异。

2195、2050铝锂合金热处理组织及性能研究

摘要2195、2050铝锂合金因其优异的综合性能,在国外航空及航天领域应用十分广泛。

在国内,对于2195铝锂合金,目前已经有不少关于添加合金化元素来强化材料性能的研究,也有一些研究时效工艺或者预变形对组织与性能的影响。

但是对于多变量控制的形变热处理的研究较少,对合金热稳定性能和低温、高温力学性能的研究也非常少。

对于2050铝锂合金,目前多数是关于原材料性能包括均匀化处理的研究,有关形变热处理对其组织性能影响的研究比较少。

两种铝锂合金在国内航空及航天领域均未实现广泛应用。

本研究采用正交试验优化方法,以及金相显微镜(OM)、扫描电镜(SEM)、透射电镜(TEM)、电子万能试验机等设备对2195、2050铝锂合金形变热处理中固溶温度、预变形量、时效温度、时效时间四个工艺参数对组织、力学性能的影响进行研究,从而对热处理工艺进行优化。

并对优化工艺下两种铝锂合金的低温、高温力学性能以及热稳定试验后材料力学性能和腐蚀性能进行系统研究。

通过研究2195、2050铝锂合金T6、T8热处理工艺后发现:T6热处理工艺中,对于2195、2050铝锂合金,三个工艺参数对材料力学性能中屈服强度、抗拉强度和断后伸长率的因素主次顺序均为时效温度>时效时间>固溶温度。

T8热处理工艺中,对两种铝锂合金的屈服强度、抗拉强度和断后伸长率三项性能指标,时效温度均为影响水平最大的因素,固溶温度为影响水平最小的因素,对2195铝锂合金而言,时效时间对材料强度的影响水平略高于预变形量;对2050铝锂合金而言,时效时间对材料强度的影响水平略低于预变形量。

T6、T8热处理工艺后,2195、2050铝锂合金内部主要析出强化相均为:T1相、δ'相和θ'相,以T1相为主。

从TEM图像可以观察到,2195铝锂合金析出的T1相数量多于2050铝锂合金,其θ'相数量少于2050铝锂合金,与θ'相相比T1相对材料的强化效果更为优异,因此与2050铝锂合金相比,2195铝锂合金强度性能更为优异。

实验二 金属的塑性变形与再结晶

实验二金属的塑性变形与再结晶一、实验目的1、了解工业纯铁经冷塑性变形后,变形量对硬度和显微组织的影响2、研究变形量对工业纯铝再结晶退火后晶粒大小的影响二、实验原理金属在外力作用下,当应力超过其弹性极限时将发生不可恢复的永久变形称为塑性变形。

金属发生塑性变形后,除了外形和尺寸发生改变外,其显微组织与各种性能也发生明显的变化。

经塑性变形后,随着变形量的增加,金属内部晶粒沿变形方向被拉长为偏平晶粒。

变形量越大,晶粒伸长的程度越明显。

变形量很大时,各晶粒将呈现出“纤维状”组织。

同时内部组织结构的变化也将导致机械性能的变化。

即随着变形量的增加,金属的强度、硬度上升,塑性、韧性下降,这种现象称为加工硬化或应变硬化。

在本实验中,首先以工业纯铁为研究对象,了解不同变形量对硬度和显微组织的影响。

冷变形后的金属是不稳定的,在重新加热时会发生回复、再结晶和晶粒长大等过程。

其中再结晶阶段金属内部的晶粒将会由冷变形后的纤维状组织转变为新的无畸变的等轴晶粒,这是一个晶粒形核与长大的过程。

此过程完成后金属的加工硬化现象消失。

金属的力学性能将取决于再结晶后的晶粒大小。

对于给定材料,再结晶退火后的晶粒大小主要取决于塑性变形时的变形量及退火温度等因素。

变形量越大,再结晶后的晶粒越细;金属能进行再结晶的最小变形量通常在2~8%之间,此时再结晶后的晶粒特别粗大,称此变形度为临界变形度。

大于此临界变形度后,随变形量的增加,再结晶后的晶粒逐渐细化。

在本实验中将研究工业纯铝经不同变形量拉伸后在550℃温度再结晶退火后其晶粒大小,从而验证变形量对再结晶晶粒大小的影响。

三、实验设备和材料1、实验设备箱式电阻炉、万能拉伸机、卡尺、低倍4X型金相显微镜、洛氏硬度计等2、实验材料(1)变形度为0%、30%、50%、70%的工业纯铁试样两套,其中一套用于塑性变形后的硬度测定,一套为已制备好的不同变形量下的金相标准试样,用于观察组织(2)工业纯铝试样,尺寸为160mm×20m m×0.5mm,(3)腐蚀液:40mlHNO3+30mlHCl+30mlH2O+5g纯Cu),硝酸溶液四、实验内容及步骤1、测定工业纯铁的硬度(HRB )与变形度的关系,观察不同塑性变形量后工业纯铁的金相显微组织(1)将工业纯铁的试样在万能拉伸实验机上分别进行0%、30%、50%、70%的压缩变形。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合金2A50(锻件)冷变形量与尺寸稳定性工艺研究作者:胡琼来源:《中国科技纵横》2019年第04期摘要:本文对铝合金2A50特定试件不同冷变形量与该试件的尺寸稳定性关系进行试验研究,通过测量不同的冷变形量试件其宏观尺寸及形状的变化,研究了多种变形量对试件尺寸稳定性以及对试件的力学性能影响。

在同样的变形条件下,变形量过小对提高尺寸稳定性起不到任何效果,变形量过大虽然对尺寸稳定性有效果但容易改变该试件应有的物理性能。

探索一种对尺寸稳定性既有明显的效果又能将材料的物理性能控制在允许的范围内的冷变形量是本课题研究的核心内容。

经多项试验结果表明试件毛坯锻造结束后进行热处理时,在固溶处理和人工时效处理中间安排一次冷变形,其冷变形量严格控制在5%,该冷变形量所导致材料的物理性能改变量既在允许范围内,又对提高该特定试件的尺寸稳定性效果明显。

关键词:冷变形处理;热处理;稳定化处理;残余应力中图分类号:TG319 文献标识码:A 文章编号:1671-2064(2019)04-0095-041 绪论2A50铝合金属铝-铜-镁-硅系中等强度的铝合金,多数以锻件形式作为零件毛坯出现(也被称为5#锻铝)。

由于该材料具有好的耐高溫特性以及高温状态下的耐腐蚀性,较适合制造形状较复杂而工作环境温度较高的结构类零件。

在过去采用该材料零件毛坯的生产采用通常锻造工艺,即;锻造加工+淬火+人工时效,材料受基本应力及残余内应力的影响所加工的零件宏观尺寸及形状变化较大。

所以该材料大多用来制造加工精度要求不高的结构类零件。

某企业采用了该材料作为控制器机箱箱体的制造材料。

该企业所制定的零件加工工艺:锻造毛坯→淬火+人工时效热处理→毛坯的粗加工→恒温时效去应力热处理→零件的半精加工→恒温时效去应力热处理→零件精加工→装配。

由于该零件采用恒温时效去应力热处理作为稳定化处理效果不理想,材料的基本应力及残余内应力得不到有效的消除或降低,导致零件尺寸、形状精度得不到有效控制,使得最后零件装配无法顺利进行,无奈降低该零件的配合精度及加大零件的制造公差来弥补零件应力变形带来的误差。

由于零件的制造精度达不到要求从而降低部件的使用性能。

如:机箱内的线路板应该稳定的固定在机箱内部的卡槽内,由于箱体内部卡槽的尺寸不稳定而导致机箱在受到振动的情况下线路板发生松动而引起线路板的输入、输出信号不稳定。

为了提高试件的尺寸稳定性又不破坏材料原有的特性,对铝合金2A50-T6特定试件进行冷变形量与尺寸稳定性试验研究,找到该试件的最佳变形量,为该材料被广泛应用于精密结构类零件的制造有着十分重要的意义。

2 尺寸稳定性的主要特征尺寸稳定性的主要特征较多,但便于观察、测量、经济、应用范广主要有如下两种:2.1 尺寸及形状的变化试件随着时间的变化其宏观尺寸及形状发生变化是尺寸及形状稳定性的最直观的反映。

由于采用普通的测量就可大致评估出该试件尺寸及形状的稳定性高低,该方法应用较为广泛。

虽然某些零件的变形较小、变形周期较长,对进行高精度的评估还较为困难,但该方法应用较为普遍。

2.2 残余应力残余应力是导致零件尺寸及形状不稳定的主要因素,零件尺寸及形状变化的大小取决于残余应力的大小。

通过测量残余应力来评估该零件的尺寸及形状变化的大小。

测量一个试件的残余应力其方法较多,但最简单、经济、对零件损伤小、测量精度较高的还数盲孔法。

基本原理是在需测试件相关部位钻一个或多个小孔,由于该零件材料内部有残余应力存在,它就要进行应力释放,应力释放过程中必然导致该小孔产生位移,再通过计算可以得出该区域的残余应力。

3 尺寸不稳定的原因尺寸稳定性是指零件在加工完成后,在固定的环境条件下,无外力作用或在低于该材料的弹性极限的外力作用下尺寸和形状的变化,及零件经过非恒定环境暴露后在固定的环境下所测得的尺寸变化。

导致零件尺寸不稳定的原因较多,但主要有三个:(1)外应力作用;(2)内应力的作用;(3)内部组织的变化。

(1)外应力除了能使材料产生弹性应变外,还可能使材料产生滞弹性、应力应变滞后环、微塑性应变及显微蠕变,从而导致零件尺寸和形状的不稳定[1]。

外应力导致的零件尺寸不稳定有时难于改变但通过零件的结构设计(如;单点受力为多点受力,提高零件受力的均匀性)和选择抗弹性变形较强的材料来设计、制造该零件。

(2)内应力的作用是导致零件尺寸和形状不稳定的重要因素。

内应力是指无外力作用时已存在于零件材料内部的残余应力。

内应力分宏观内应力和微观内应力,前者作用于零件的宏观体积内,后者的作用尺度不超过晶粒尺寸的数量级。

(3)内部组织的变化也是导致零件尺寸不稳定的主要原因。

它来源于各种加工,这些加工导致零件内部不同部位发生不均匀的形变而产生的宏观残余应力。

其产生的残余应力的大小直接导致零件变形量的大小。

零件内部的微观内应力主要来自于零件材料的微观组织的变化,即,再结晶、晶粒长大、空位浓度的变化、原子排列的变化等从而产生微观的残余应力。

对于高精度零件来说,内部存在内应力时,由于在长时间使用过程中会发生应力释放,导致内应力的变化,必然会伴随着尺寸和形状的变化。

4 提高尺寸稳定化处理的途径尺寸的不稳定性其原因在前面已提了是由于零件在外力的作用下产生不均匀的塑性变形,破坏了内部组织的平衡从而产生宏观残余应力,而宏观残余应力是导致尺寸及形状不稳定的主要因素。

另外显微组织的变化也是导致尺寸及形状不稳定的重要原因,由于显微组织的变化必然导致比容的变化,比容的变化导致材料体积(即零件尺寸及形状)发生变化。

在选定零件材料(2A50)的前提下,从二个方面入手来提高尺寸的稳定性:(1)在零件加工过程中适当增加稳定化处理,去除加工过程中产生的残余应力并提高材料显微组织的稳定性。

(2)如何来对材料通过塑性变形及内部原子序列的重新排序来降低和释放宏观残余应力。

为了去除或降低零件中的残余应力,改善其显微组织方法较多。

但本文介绍冷变形处理来提高尺寸稳定性。

所谓冷变形就是工件在再结晶温度以下通过外力作用产生塑性變形。

冷变形按其作用来说有两种类型的冷变形。

第一种类型,对不可强化处理的铝合金来说,通过冷变形处理也称为冷作硬化,即:材料在再结晶温度以下的变形加工,来达到提高材料的综合机械性能目的。

综合机械性能的高低随着冷变形量不同而不同。

同一种材料在同一温度下的冷变形,变形量越大则该材料的强度越高,但塑性程度降低[2]。

冷变形是不可强化处理的铝合金,如:1XXX系列和3XXX系列铝合金主要的强化方式。

第二种类型,对可强化处理的铝合金来说,在毛坯锻件进行热处理的过程中间进行一定量的塑性变形(一般在毛坯锻件进行淬火后)。

按变形时机分为四种:(1)淬火→冷(温)变形→终时效;(2)淬火→预时效→冷(温)变形→终时效;(3)淬火→终时效→冷变形;(4)淬火→自然时效→冷变形→人工时效。

所谓终时效包括自然时效和人工时效。

这里只研究(1)淬火→冷(温)变形→人工时效;材料的冷变形为过渡相的非均匀形核提供了更多的位置,使过渡相分布更加弥散,在提高强度的前提下,还能提高抗应力腐蚀能力。

冷变形可以加速材料的时效过程,对改善材料的抗疲劳性能,降低残余应力有明显的效果[3]。

但变形量的多少是该工艺技术的研究核心,不同材料其冷变形量不同,尺寸稳定性的效果也不尽相同。

通过冷变形来提高尺寸稳定性的材料较多,很难一一进行试验。

变形量过大会提高毛坯表层的残余拉应力,对消除和降低残余应力无任何效果或效果不明显。

变形量小无法改善毛坯内部的拉应力,反而对零件的机械性能有一定量的负影响[5]。

这里通过对部分专业厂家的经验进行分析对2A50铝合金冷变形量在3%~6%进行试验研究。

前些年冷变形工艺方法复杂程度和处理成本较高,在应用上不是很广泛,主要应用于军工行业的零部件制造,从而该项工艺得不到深入的研究。

近年来国家科技兴国战略的影响,改革创新力的驱动,许多先进的技术和工艺在民用产品的制造领域得到逐步的应用。

由于该工艺的良好效果,该方法在民用相关领域中也在应用,而且在积极的探索研究采用该工艺来消除或降低不同可强化处理的铝合金零件的残余应力,不断提高零件的科技含量,提高市场的竞争力。

尤其是在国家创导军民融合,鼓励企业积极参与军工产品的研发和制造。

本课题就是在这样的一个大环境下孕育而生。

5 试验方法5.1 试验材料本文试验样件材料要求为2A50-T6(Ⅱ类锻件GBn223 -84)。

该材料的化学成分及力学性能如表1、2所示。

5.2 试件图样及要求试件的图样按加工工序:图2锻造毛坯→图3毛坯粗加工→图4毛坯半精加工→图5毛坯精加工。

5.3 试验方案试件(图2)按锻造工艺路线在尺寸215方向(变形方向一般在面积最大的方向进行),按压缩变形量3%、4%、5%、6%,分四组每组试件数量为3件进行试件毛坯的制造试验。

然后按试件切削加工工艺路线对毛坯进行加工。

通过对切削加工过程中特定的测量点进行测量,得到特定测量点相对位置的变化,评估该试件的变形量对提高尺寸稳定性的作用。

6 试验结果6.1 试件毛坯的制造工艺路线(单件、小批量)采用C41-400型空气锤制胚(毛坯直接进行加热,加热温度475℃/2.5h,保温5.5h,锻造温度475℃~355℃,火次2)→固溶处理(510℃/3h,保温5h,20℃水淬)→冷变形(1500T 油压机)(通过加限位块严格控制变形量)→人工时效170℃保温16h(室温冷却)。

4组每组3个试件锻造后呈交付状态其纵、横向力学性能测试结果见表3、表4、表5、表6。

4组共12个试件毛坯的力学性能测试结果符合Ⅱ类锻件GBn223-84标准。

6.2 试件切削加工工艺路线试件的粗加工→人工时效170℃保温16h(室温冷却)→试件的半精加工→人工时效170℃保温16h(室温冷却)→试件的精加工→对试件特定尺寸的检测(检验精度0.01mm)。

(1)压缩变形量3%的3个试件经半精加工完成后12-φ4孔的位置a=178、b=178尺寸检验记录如见表7。

(2)压缩变形量4%、5%、6% 3组试件经半精加工完成后12-φ4孔的位置a=178、b=178尺寸检验和压缩变形量3%试件半精加工检验结果基本一致。

(3)压缩变形量为3%、4%、5%、6% 4组试件经精加工完成后12-φ4孔的位置a=178、b=178尺寸变化值基本一致,尺寸a=178变化曲线可以代表尺寸b=178变化曲线,这里画尺寸a的变化曲线。

7 结语(1)冷变形工艺对提高2A50-T6Ⅱ类锻件GBn223-84的尺寸稳定性效果明显。

(2)冷变形工艺必须安排在锻造后的毛坯进行热处理时,固溶处理与人工时效之间,固溶处理→冷变形→人工时效整个过程必须连续不间断完成。

(3)压缩方向必须是压力方向垂直于最大的平面。

(4)压缩变形量6%的试件其尺寸稳定性效果比压缩变形量5%的要好,但压缩变形量6%试件的延伸率接近允许值甚至超过允许值,因此综合认为控制在变形方向总尺寸的5%是最合理的冷变形量。