20CrMnTi热处理工艺

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

≤0.035

≤0.035

Ni

≤0.030

Cu

≤0.030

Ti

0.04~0.10

1.2 20CrMnTi 泵体齿轮的的工艺流程:

下料

锻造

正火

加工

清洗

渗碳

淬火

回火

清洗

检验

包装

1.3 20CrMnTi 钢常见的热处理工艺

热处理工 艺

完全退火

正火

淬火 回火

表 1.2 20CrMnTi 钢常见的热处理工艺表

工艺参数

20CrMnTi 的工艺性能较好,锻造后以正火来改善其切削加工性。此外,20CrMnTi 还具有较好的淬透性,由于合金元素钛的影响,对过热不敏感,故在渗碳后可直

接降温淬火。且渗碳速度较快,过渡层较均匀,渗碳淬火后变形小。适合于制造

承受高速中载及冲击、摩擦的重要零件,因此根据齿轮的工作条件选用 20CrMnTi

组织由表面至心部依次为:珠光体+二次渗碳体→珠光体→珠光体+铁素体→ 心部组织。

心部

图 3.2 20CrMnTi 钢渗碳后缓冷组织

表层

4. 20CrMnTi 齿轮渗碳后淬火处理工艺

7

20CrMnTi 齿轮钢的热处理工艺

试验分析部 袁红昆

4.1 淬火的目的

淬火的目的是为了使过冷奥氏体进行马氏体(或贝氏体)转变,得到马氏体 (或贝氏体)组织,然后配合以不同温度的回火,以提高工件的硬度、强韧性、 弹性、耐蚀性和耐磨性等,获得所需的力学性能。

温后油冷

60~63 HRC

加热温度不超过 920℃,以避免晶粒长 大

心部保持良好韧性的同时,表层获得高 的强度、硬度、耐磨性与耐蚀性

回火:加热 180~200℃,保 温 2h,空冷

共渗温度 840~860℃,出炉 油冷

回火温度 160~180℃,出炉 空冷

渗硼温度 900℃,保温 4h, 油冷(渗硼剂:

省电能与筑炉材料,电极寿命长,减少停炉时间。适用于中小型工件成批生产。

3.4 加热方法

采用到温加热的方法,是指炉膛加热到指定温度时,再将工件加入热处理炉 进行加热。这样可以减少加热时间,便于批量生产。

3.5 装炉方法

筐装,10/次,垂直放入渗碳炉,齿轮一个个叠放,要注意每个齿轮之间轮 齿不要接触,避免轮齿渗不上碳。

2.2 正火设备

选用 RX3 箱式电炉参数见表 2.1

表 2.1

产

主要参数

相

品 产品型 额定功 额定 额定温 数

名

号

率(kv) 电压 度(℃)

称

(V)

箱

式 RX3-30-9 30 电

380 950 3

炉

炉膛尺寸(毫 外形尺寸 重量(千

米)

(毫米) 克)

950x450x350 1920x1620x 2140

20CrMnTi 齿轮钢的热处理工艺

试验分析部 袁红昆

不少于 1h 不少于 1h 不少于 1h

自然升温 自然升温 自然升温

20min 20min 20min

—— —— ——

1.5h 30min

2h

30min

3h

30min

渗碳深度 /mm

0.4~0.7mm 0.6~0.9mm 0.8~1.2mm 1.1~1.6mm

2.5 加热介质

加热介质为空气。

2.6 保温时间

选定的依据:加热时间可按下列公式进行计算:t = a × K × D, 式中 t 为加 热时间(min),K 为反映装炉时的修正系数,可根据表 2.2 取 K 为 1.4。a 为加热 系数 min/mm,加热系数 a 可根据钢种与加热介质、加热温度进行取值,参数见 表 2.3。D 为工件的有效厚度(mm),由公式可知,工件厚度=(工件最厚处直径 +工件最薄处直径)/2。

压(V) 度(℃)

RQ3-60-9D 60

380

950 450x600∅ 1570x2000x2240 2630

说明:炉温均匀,介质流动性好,加热速度,温度均匀,工件变形小,加热

质量好,利于提高产品质量,炉膛容积有效利用率高,产量大,耗电量小,可节

5

20CrMnTi 齿轮钢的热处理工艺

试验分析部 袁红昆

3.8 保温时间

保温时间:5 小时

依据:20CrMnTi 钢的渗碳层深度与渗碳时间的关系表 3.4、表 3.5。

渗碳过程

表 3.4 煤油-甲醇滴注式通用气体渗碳工艺

排气

升温

碳势调整

强渗

扩散 预冷

渗碳 0.4~0.7mm 不少于 1h 自然升温 20min

——

1h

30min

6

层深 度及 时间

0.6~0.9mm 0.8~1.2mm 1.1~1.6mm

3.7 渗碳介质

渗碳介质:煤油。

渗碳介质煤油在不同温度下的分解产物及含量见表 3.2。

名称 煤油

温度/℃ 950

表 3.2 煤油在不同温度下的分解产物及含量

分解产物

CO2 0.4~2.2

CO 1.2~4.6

H2 37~46

CH4 40~56

CmHn 1~2

800

0.4~1.2 12~18 19~26 38.4~47.3 20~29

4.5 冷却方式

淬火冷却方式为油冷。

4.6 淬火方式

单液油淬 淬火油:L-AN46 全损耗系统油(40 号机械淬火油) 淬入方式:垂直淬入,大的部分先淬入。淬入油后上下运动,再配合适当横 向移动以提高工件的冷却速度。

4.7 淬火后的组织

8

20CrMnTi 齿轮钢的热处理工艺

试验分析部 袁红昆

渗碳淬火后齿轮由表面至心部的组织依次为:马氏体+碳化物(少量)+残余

920±10 40min 1.5h

2h 2.5h

3.9 渗碳工艺

表 3.5 渗碳强渗时间

渗碳温度/℃

强渗后渗碳

930±10 940±10 层深度/mm

30min

20min

0.20~0.25

1h

30min

0.35~0.40

1.5h

1h

0.45~0.55

2h

1.5h

0.60~0.70

扩散时 间/h 1 1.5 2 3

奥氏体→马氏体+残余奥氏体→马氏体→低碳马氏体(心部)。

a 节圆

b 齿顶

c 心部

图 4.1 淬火后各部分的组织

4.8 淬火后的硬度

20CrMnTi 轴经过渗碳处理表面 W(C)>0.8%时得到高碳马氏体+碳化物+残余 奥氏体,具有高的硬度,硬度高达 60~66HRC,心部得到马氏体+残余奥氏体,硬 度在 35~45HRC,经过回火处理后可以满足零件的性能要求。

淬火工艺曲线见图 4.2。

图 4.2 淬火工艺曲线

5. 20CrMnTi 齿轮低温回火处理工艺

渗碳进行淬火回火处理,淬火加热 820~850℃ ,保温后油冷,180℃低温回 火。

3.3 渗碳设备

选用 RQ3-60-9D 型井式气体渗碳炉,参数见表 3.1

产品 名称

井式 气体 渗碳 炉

产品型号

表 3.1 RQ3-60-9D 型井式气体渗碳炉参数

额定功

主要参数

炉膛尺寸

重量

率(KV) 额定电 额定温 (mm) 外壁尺寸(mm) (Kg)

O2+N2 0.4~0.8 0.4~7.3

介质参数见表 3.3。

名称

分子式

表 3.3 渗碳反应式

煤油

航空煤油、灯油主要成 分为:C9~C14 和 C11~C17

850℃以下分解不充分,含大量的烯烃, 容易残生碳黑和结焦,反应式: n1(C11H24~C17H36)→n2CH4+n2[C]+nH2

用途 强渗碳剂

4.2 淬火设备

气体渗碳后零件采用从渗碳温度随炉降温到适宜的淬火温度,经一段保温均 热后直接淬火(水或油)的热处理工艺,因此淬火工艺与渗碳炉相同。

4.3 淬火温度

淬火温度:840±10℃ 依据:20CrMnTi 为低碳钢,加热温度 t=Ac3+30~50℃。

4.4 保温时间

依据:公式 t= a × K × D t——保温时间 K——工件装炉方式修正系数,见表 2.2 a——保温时间系数(一般取 1.2~1.5 之间值) D——工件有效厚度 该公式是淬火加热、保温时间经验公式,当工件形状简单时,采用到温入炉 加热,即公式计算出的时间为保温时间。由于工件是渗碳后直接淬火,该公式计 算的保温时间依然适用。

钢是比较合适的。经过 910-940℃渗碳,870℃淬火,180-200℃回火后机械性能

的抗拉强度ห้องสมุดไป่ตู้1100Mpa、屈服强度≥850Mpa、延伸率≥10%、断面收缩率≥45%,

冲击韧性≥680,硬度为 58-62HRC。

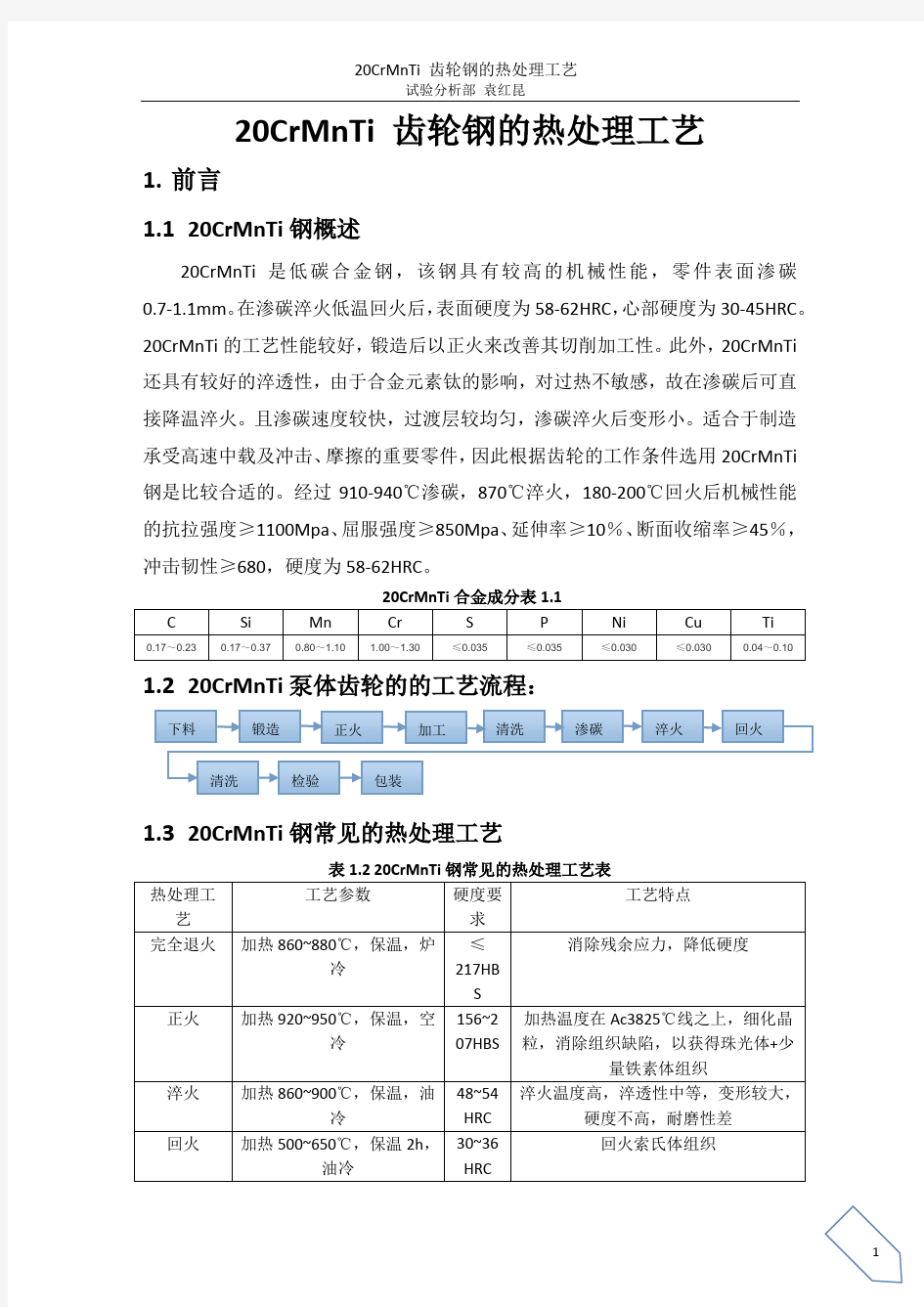

20CrMnTi 合金成分表 1.1

C

Si

Mn

Cr

S

P

0.17~0.23 0.17~0.37 0.80~1.10 1.00~1.30

冷

HRC

硬度不高,耐磨性差

加热 500~650℃,保温 2h, 30~36

油冷

HRC

回火索氏体组织

1

气体渗碳 渗碳后淬

火与 回火

气体碳氮 共渗

固体渗硼

20CrMnTi 齿轮钢的热处理工艺

试验分析部 袁红昆

加热 900~920℃,以 0.15~0.2mm/h 计保温时间 淬火:加热 820~850℃,保

2200

2.3 正火温度

20CrMnTi 钢 AC3 约为 825℃,为促使奥氏体均匀化,增大过冷奥氏体稳定性, 选择的加热温度在 930~950 ℃。

2.4 加热方法

采用到温加热的方法,是指当炉温加热到指定温度时,再将工件装进热处理 炉进行加热。这样做的原因是避免金属组织的出现不需要的相转变,加热速度快, 节约时间。便于小批量生产。

硬度要

工艺特点

求

加热 860~880℃,保温,炉 ≤

消除残余应力,降低硬度

冷

217HB

S

加热 920~950℃,保温,空 156~2 加热温度在 Ac3825℃线之上,细化晶

冷

07HBS 粒,消除组织缺陷,以获得珠光体+少

量铁素体组织

加热 860~900℃,保温,油 48~54 淬火温度高,淬透性中等,变形较大,

扩散后的渗 层深度/mm

0.5~0.6 0.7~0.8 0.8~0.9 1.2~1.3

装炉后排气,滴油量 35~65 滴/分钟,保温时间 160~180 滴/分钟,渗层达到 要求后降温到 850±10℃预冷 30 分钟,为淬火做准备。

渗碳工艺曲线见图 3.1。

图 3.1 渗碳工艺曲线图

3.10 渗碳缓冷后的组织

3.6 渗碳温度

渗碳温度在 Ac3 以上,考虑碳在钢中的扩散速度等因素,目前再生产上广泛 采用温度为 910~930℃。随着渗碳层深度的升高,碳在钢中的扩散系数呈指数上 升,渗碳速度加快,蛋渗碳温度过高会使晶粒粗大,工件畸变增大,设备寿命降 低等负面影响。渗层厚度为 0.8~1.2mm,可以选取 t=920℃。

85%SiC+10%B4C+5%KBF4) 。 渗层

0.115~0.139mm 1689~1789 HV0.1

表: 56~62 HRC 心: 35~40 HRC 60~65 HRC 表: 58~62 HRC 心: 35~40 HRC

心部保持良好韧性的同时,表层获得高 的强度、硬度、耐磨性与耐蚀性

表面形成高硬度的硼化物层而心部为 淬火组织

表 2.2 工件装炉修正系数

工件装炉方式

修正系数

1.0

1.4 1.3

1.7

钢材 碳钢

表 2.3 工件加热温度 空气电阻炉的 a 值(min/mm)

0.9~1.1

2.10 正火工艺曲线

正火工艺曲线图见图 2.1

盐浴炉的 a 值 25~30

4

20CrMnTi 齿轮钢的热处理工艺

试验分析部 袁红昆

温度

温度 (℃)

650 空气

时间 (m in)

图 2.1 正火处理工艺曲线

3. 20CrMnTi 齿轮的渗碳处理工艺

3.1 渗碳的目的

渗碳后进行淬火与回火,使其心部保持良好的韧性的同时,表层获得高的强 度、硬度和耐磨性。

3.2 渗碳温度

进行气体渗碳,加热 900~920℃,以 0.15~0.2mm/h 计保温时间,加热温度 不超过 920℃,以避免晶粒粗大。

1.4 20CrMnTi 钢的相变点/℃

钢号

Ac1

Ac3

Ar1

20CrMnTi

730

820

690

1.5 热处理的总工艺曲线

热处理总工艺曲线

2. 20CrMnTi 齿轮正火处理工艺

2

20CrMnTi 齿轮钢的热处理工艺

试验分析部 袁红昆

2.1 正火目的

细化晶粒,消除组织缺陷,以获得珠光体+铁素体组织。并使加工硬度适中, 有利于切削。

20CrMnTi 齿轮钢的热处理工艺

试验分析部 袁红昆

20CrMnTi 齿轮钢的热处理工艺

1. 前言

1.1 20CrMnTi 钢概述

20CrMnTi 是 低 碳 合 金 钢 , 该 钢 具 有 较 高 的 机 械 性 能 , 零 件 表 面 渗 碳

0.7-1.1mm。在渗碳淬火低温回火后,表面硬度为 58-62HRC,心部硬度为 30-45HRC。

可得t = a × K × D。

3

20CrMnTi 齿轮钢的热处理工艺

试验分析部 袁红昆

2.7 冷却方式

冷却方式为出炉空冷。

2.8 冷却介质

冷却介质:空气。

2.9 最终组织

细珠光体+铁素体 晶粒度:5~6 级 若正火温度过高,则会导致工件脱碳甚至开裂,降低零件硬度,使正火后的 组织粗大; 若正火温度过低,则组织转变不足,不能达到正火预期目的。