陶瓷生产防尘技术制度

食品用陶瓷的执行标准

食品用陶瓷的执行标准

食品用陶瓷的执行标准

一、总则

1、本标准规定了食品用陶瓷的安全性要求、检验方法和标志、包装、运输及储存等

要求。

2、本标准适用于一次性及重复使用的陶瓷制品,用于存放、加工和服务食品。

二、安全性要求

1、陶瓷制品中不得含有毒害、腐蚀性、有毒有害物质,否则将会对食品安全造成危害。

2、陶瓷制品不得含有金属元素或其他外来物质,且在摩擦条件下不得释放致病物质。

3、陶瓷制品的耐酸性、耐碱性、耐腐蚀性等性能应达到国家规定的要求。

三、检验方法和标志

1、陶瓷制品的检验方法和标志应按照《中华人民共和国食品安全法》及其实施条例

等法律法规、国家强制性标准和行业标准等要求综合实施。

2、生产企业应将检验数据归档保存。

四、包装

1、陶瓷制品应在生产企业进行质量符合要求后,包装应按照《中华人民共和国食品

安全法》及其实施条例等法律法规、国家强制性标准和行业标准以及产品技术文件等规定

要求包装,并在包装上注明检验标识、商标及生产日期等信息。

2、包装应达到防潮、防尘、防破损、防污染、经久耐用等要求,并且要防止在运输

和储存中发生变形、碰损和携带污染物等情况。

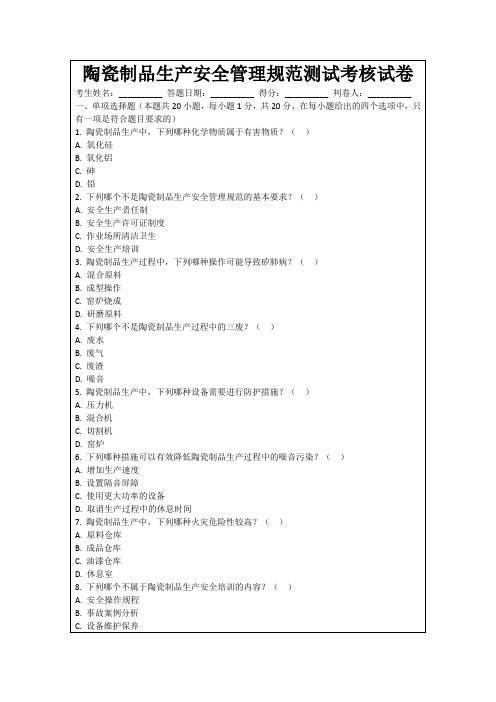

陶瓷制品生产安全管理规范测试考核试卷

4.请结合陶瓷制品生产实际,谈谈如何做好生产过程中的环境保护工作,减少“三废”对环境的影响。

标准答案

一、单项选择题

1. C

2. D

3. D

4. D

5. A

6. B

7. C

8. D

9. A

10. D

11. A

12. C

13. B

14. C

1.陶瓷制品生产中,主要的有害因素包括________、________、________等。

2.安全生产责任制要求,企业的________应对本企业的安全生产工作全面负责。

3.陶瓷制品生产过程中,________是防止粉尘危害的有效措施。

4.在陶瓷制品生产中,________设备应设有明显的安全警示标志。

9.在陶瓷制品生产中,________措施可以有效降低噪音污染。

10.陶瓷制品生产安全管理规范中,________是确保生产安全的重要环节。

四、判断题(本题共10小题,每题1分,共10分,正确的请在答题括号中画√,错误的画×)

1.陶瓷制品生产中,所有的原料都是无毒无害的。()

2.安全生产许可证制度是陶瓷制品生产企业必须遵守的规定。()

4.做好环境保护工作,应采用环保生产技术、废气回收处理、固体废物分类处理等措施,减少对环境的影响。

A.电气线路老化

B.使用明火作业

C.随意堆放易燃物品

D.缺乏消防设施

7.下列哪些是陶瓷制品生产过程中的安全管理制度?()

A.生产调度制度

B.安全生产奖惩制度

C.事故报告制度

D.设备操作规程

8.陶瓷制品生产中,哪些设备需要进行定期的安全检查?()

陶瓷文物保护技术

拼对

临时定位

可逆的做法

补配

可靠的补配方案

浇铸式补配

色调的近似

6、瓷器的釉面保养

6、瓷器的釉面保养

• 陶胎多孔怕潮湿变化,有酥粉的可能 • 开片釉怕温度与湿度的突变,开片加大。 • 低温陶、彩绘陶不能长期水泡、不能水洗。 • 瓷器表面不能用酸或含氟化合物清洗。 • 尽量不用洗涤剂清洗任何种类文物。

SiO2 Al2O3 在瓷胎里的含量与作用

• 瓷胎中两者总重量:90-94% • 南方地区,胎以瓷石为主,或配高岭,高硅质胎

烧成温度在 1150-1250℃ • 北方高铝质胎,胎以高岭为主,或高岭白土,高

铝质胎 烧成温度在 1250-1350℃ • SiO2和Al2O3通过高温化学反应,一部分形成骨架,

7、瓷器的妥善保存与防震展示

• 减少搬运次数 • 透明式储藏 • 有防震意识 • 日本人常用的防震陈列

三、出土陶瓷的清理方法

主要问题在彩绘陶器:

• 进行越早越好 • 过程中保湿有利(绿釉陶也是如此) • 加固与清理相结合

出土现场

现场清理

先加固后清理(覆盖土干燥之后)

四、脆弱陶瓷器的加固

• 不能用强力胶,用力量相当的粘结剂和加固 剂。

第一章 陶瓷文物的保护技术

内容提要

一、陶瓷文物的组成、制作与结构特征 二、陶瓷收藏中常常遇到的问题 三、出土陶瓷的清理方法 四、脆弱陶瓷器的加固 五、陶瓷收藏中的保存要求 六、陶瓷展示应注意的问题

一、陶瓷文物的组成、制作与结构特征

1、陶瓷文物的组成:

瓷器的构成与化学组成数据:

与地壳中各种氧化物的相对含量基本一致

陶器: 表面没有釉质,胎质带有不规则多孔结构。

过渡瓷(原始瓷器): a、表面带有釉质,但是胎多孔、疏松。 b、表面没有釉质,但是胎质致密。

纳米陶瓷涂层工程施工(2篇)

第1篇一、引言纳米陶瓷涂层作为一种新型功能材料,具有优异的耐腐蚀、耐磨、抗氧化、抗高温等特性,广泛应用于航空航天、汽车、船舶、石油化工、建筑材料等领域。

纳米陶瓷涂层工程施工是将其应用于实际工程中的关键环节,本文将对纳米陶瓷涂层工程施工进行详细介绍。

二、纳米陶瓷涂层工程施工准备1. 工程概况在施工前,应详细了解工程概况,包括施工部位、面积、涂层类型、设计要求等,确保施工方案与工程设计相符。

2. 材料准备(1)纳米陶瓷涂层材料:根据工程需求选择合适的纳米陶瓷涂层材料,如纳米陶瓷涂层粉末、粘合剂、固化剂等。

(2)辅助材料:包括砂纸、打磨机、喷枪、喷嘴、防护用品等。

3. 施工工具(1)施工设备:喷枪、搅拌机、电动搅拌器等。

(2)辅助工具:砂纸、打磨机、防护用品等。

4. 人员准备(1)施工队伍:组建专业的施工队伍,确保施工人员具备相关资质和经验。

(2)技术培训:对施工人员进行技术培训,使其熟悉纳米陶瓷涂层施工工艺和操作规程。

5. 施工环境(1)温度:施工环境温度应在5℃~35℃之间,避免在高温、低温环境下施工。

(2)湿度:施工环境相对湿度应控制在50%~80%之间,避免在潮湿环境下施工。

(3)空气质量:施工环境空气质量应符合国家相关标准。

三、纳米陶瓷涂层工程施工工艺1. 基面处理(1)清洁:清除基面上的油污、灰尘、锈蚀等杂质。

(2)打磨:使用砂纸或打磨机对基面进行打磨,使其表面平整、光滑。

(3)清洗:用清水或清洁剂清洗基面,确保无残留杂质。

2. 涂层材料调配(1)根据施工要求,将纳米陶瓷涂层粉末、粘合剂、固化剂等材料按比例混合。

(2)使用搅拌机或电动搅拌器充分搅拌均匀。

3. 涂层施工(1)喷涂:使用喷枪将调配好的涂层材料均匀喷涂在基面上。

(2)厚度控制:根据设计要求控制涂层厚度,确保涂层均匀。

(3)干燥:涂层施工完成后,让其自然干燥或使用热风枪进行快速干燥。

4. 后处理(1)检查:检查涂层表面是否有气泡、裂纹、漏涂等现象,如有问题,及时进行处理。

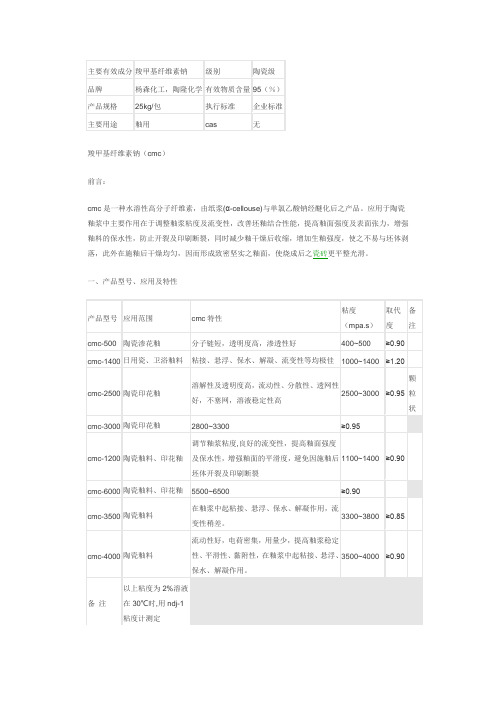

陶瓷基羧甲基纤维素钠(cmc)技术标准

主要有效成分羧甲基纤维素钠级别陶瓷级品牌杨森化工,陶隆化学有效物质含量 95(%)产品规格25kg/包执行标准企业标准主要用途釉用cas 无羧甲基纤维素钠(cmc)前言:cmc是一种水溶性高分子纤维素,由纸浆(α-cellouse)与单氯乙酸钠经醚化后之产品。

应用于陶瓷釉浆中主要作用在于调整釉浆粘度及流变性,改善坯釉结合性能,提高釉面强度及表面张力,增强釉料的保水性,防止开裂及印刷断裂,同时减少釉干燥后收缩,增加生釉强度,使之不易与坯体剥落,此外在施釉后干燥均匀,因而形成致密坚实之釉面,使烧成后之瓷砖更平整光滑。

一、产品型号、应用及特性产品型号应用范围cmc特性粘度(mpa.s)取代度备注cmc-500陶瓷渗花釉分子链短,透明度高,渗透性好400~500≥0.90 cmc-1400日用瓷、卫浴釉料粘接、悬浮、保水、解凝、流变性等均极佳1000~1400≥1.20cmc-2500陶瓷印花釉溶解性及透明度高,流动性、分散性、透网性好,不塞网,溶液稳定性高2500~3000≥0.95颗粒状cmc-3000陶瓷印花釉2800~3300≥0.95cmc-1200陶瓷釉料、印花釉调节釉浆粘度,良好的流变性,提高釉面强度及保水性,增强釉面的平滑度,避免因施釉后坯体开裂及印刷断裂1100~1400≥0.90cmc-6000陶瓷釉料、印花釉5500~6500≥0.90cmc-3500陶瓷釉料在釉浆中起粘接、悬浮、保水、解凝作用,流变性稍差。

3300~3800≥0.85cmc-4000陶瓷釉料流动性好,电荷密集,用量少,提高釉浆稳定性、平滑性、黏附性,在釉浆中起粘接、悬浮、保水、解凝作用。

3500~4000≥0.90备注以上粘度为2%溶液在30℃时,用ndj-1粘度计测定注:以上所列只是本司客户较常使用之cmc,本司还提供各种特殊性能的cmc,欢迎至电索样或订做。

二、产品应用我司供应各种高、中、低粘度之cmc,用量约0.2%(干釉1000㎏添加2㎏)高粘度之cmc用量可降低一般在0.05~0.1%间,低粘度之cmc兼具解胶作用。

工程项目施工防尘、防噪音措施

确保减少扰民、降低环境污染和控制噪声的保证措施一、实行环保目标责任制把环保指标以责任书的形式层层分解到人,实行岗位责任制,建立一支懂行善管的环保自我监控体系,按照ISO14000 标准体系进行运作。

项目经理是环保工作的第一责任人,是施工现场环境保护自我监控体系的领导者和责任者。

二、加强检查和监控工作1、首先注意施工现场的位置,以及了解施工对附近影响的情况, 精心安排施工进度计划及优化施工方案,以对该工程临近房屋或道路引起最少的损害、噪音或任何其它的干扰和不便。

2、对于本次施工在材料及建筑垃圾的运输中,尽量避免如水泥、黄砂、垃圾等散落及粉尘飞扬,保护周围优美的城区环境。

3、本次工程施工人员的生活设施,拟在工地现场外租借安排,关随时保持现场的卫生清洁工作.4、项目经理部需精心组织、科学管理,合理科学安排施工流程,将机器噪声大的施工按排在白天,并将噪声大的设备实行防噪处理。

5、现场工程指挥部要认真对待人为噪声的发生,制定相关的施工管理制度,现场严禁出现人为敲打、叫嚷、野蛮装卸等现象.6、现场项目经理要充分认识到环保方面出现的扰民问题,在施工中所使用设备要设置除尘装备,清运垃圾必须使用喷洒后方可运输,严禁从窗口倾倒垃圾。

细散颗粒材料的装卸运输要遮盖,现场专用道路要经常洒水,从而把粉尘污染扰民降低到最小限度。

三、施工现场防尘措施1、施工现场垃圾清理时,采用袋装法,严禁凌空随意抛撒;水泥及其它可飞扬的细颗散体材料安排在库内存放,运输和卸载时做到宁慢勿散,以防止遗酒飞扬,减少扬尘。

2、生活区内的锅炉或食堂大灶的烟囱加高,完全燃烧或燃烧型媒,尽量采用消烟除尘型锅炉和消烟节能回风灶,烟尘降至符合有关部门的排放标准.四、防止水污染措施1、施工现场的临时食堂设置简易有效的隔油装置,使污水经过隔油处理后排入下水道。

平时加强管理,定期陶油和杂物,防止污染。

2、施工现场设置专用的油漆油料库及其加工场地,其内严禁施置其它物资,地面和墙面下部做防渗漏处理,存储、使用均要专人负责,防止跑、冒、滴、漏.3、禁止将有毒有害废弃物排入下水道或埋地处理,以免污染地下水.五、施工现场防噪声措施1、施工现场提倡文明施工,树立健全控制人为噪声的管理制度,尽量减少人为的大声喧哗增强全体施工人员防噪声扰民的自觉意识, 进入施工现场不得高声喊叫、无故摔打木板、乱吹哨,限制高声喇叭的使用最大限度地减少噪声扰民.2、凡在人口稠密区进行强噪声作业时,须严格控制作业时间,一般晚10 点到次日早 6 点之间停止强噪声作业,确系特殊情况必须昼夜施工时,尽时采取降低噪声措施,并会同建设单位找当地居委会、村委会或当地居民协调,出安民告示,求得群众谅解。

防止粉尘危害的措施有哪些

防止粉尘危害的措施有哪些随着现代化工业生产的规模化开发和运行,粉尘污染问题日益凸显,给人们的正常生活和身体健康造成了相当的危害。

防止粉尘危害的措施:(1)组织措施加强组织领导是做好防尘工作的关键。

粉尘作业较多的厂矿领导要有专人分管防尘事宜;建立和健全防尘机构,制定防尘工作计划和必要的规章制度,切实贯彻综合防尘措施;建立粉尘监测制度,大型厂矿应有专职测尘人员,医务人员应对测尘工作提出要求,定期检查并指导,做到定时定点测尘,评价劳动条件改善情况和技术措施的效果。

做好防尘的宣传工作,从领导到广大职工,让大家都能了解粉尘的危害,根据自己的职责和义务做好防尘工作。

(2)技术措施技术措施是防止粉尘危害的中心措施,主要在于治理不符合防尘要求的产尘作业和操作,目的是消灭或减少生产性粉尘的产生、逸散,以及尽可能降低作业环境粉尘浓度。

l)改革工艺过程,革新生产设备,是消除粉尘危害的根本途径。

应从生产工艺设计、设备选择,以及产尘机械在出厂前就应有达到防尘要求的设备等各个环节作起。

如采用封闭式风力管道运输,负压吸砂等消除粉尘飞扬,用无矽物质代替石英,以铁丸喷砂代替石英喷砂等。

2)湿式作业是一种经济易行的防止粉尘飞扬的有效措施。

凡是可以湿式生产的作业均可使用。

例如,矿山的湿式凿岩、冲刷巷道、净化进风等,石英、矿石等的湿式粉碎或喷雾洒水,玻璃陶瓷业的湿式拌料,铸造业的湿砂造型、湿式开箱清砂、化学清砂等。

3)密闭、吸风、除尘,对不能采取湿式作业的产尘岗位,应采用密闭吸风除尘方法。

凡是能产生粉尘的设备均应尽可能密闭,并用局部机械吸风,使密闭设备内保持一定的负压,防止粉尘外逸。

抽出的含尘空气必须经过除尘净化处理,才能排出,避免污染大气。

(3)卫生保健措施预防粉尘对人体健康的危害,第一步措施是消灭或减少发生源,这是最根本的措施。

其次是降低空气中粉尘的浓度。

最后是减少粉尘进入人体的机会,以及减轻粉尘的危害。

卫生保健措施属于预防中的最后一个环节,虽然属于辅助措施,但仍占有重要地位。

职业安全健康国家标准目录

职业安全健康国家标准目录篇一:职业安全健康国家标准目录职业安全健康国家标准目录(1980年——2001年)一、安全卫生管理GB 3869—1997 体力劳动强度分级GB/T6441—1986 企业职工伤亡事故分类GB/T6721—1986 企业职工伤亡事故经济损失统计标准号的要求GB/T15499—1995 事故伤害损失工作日标准 GB6389—1997 工业企业铁路道口安全标准 GB8196—1987 机械设备防护罩安全要求 GB 8197—1987 防护屏安全要求 GB/T12138—1989 袋式除尘器性能测试方法 GBl3591—1992 溶解乙炔充装规定二、劳动安全技术综台 GBl251.1—1989 工作场所的险情信号险情听觉信号 GB 2893—2001 安全色 GB 2894—1996 安全标志 GB 5082—1985 起重吊运指挥信号 GB6527.1—1986 安全色卡 GB/T6527.2—1986 安全色使用导则 GB 8958—1988 缺氧危险作业安全规程 GB/T12137—1989 气瓶气密性试验方法 GB/T12474—1990 空气中可燃气体爆炸极限测定方法 GBl2801—1991 生产过程安全卫生要求总则 GBl3690—1992 常用危险化学品的分类及标志 GB/T14441—1993 涂装作业安全规程术语 GBl4544—1993 氯乙烯安全技术规程 GB/T15463—1995 静电安全术语 GBl4778—1993 安全色光通用规则 GB/T15259—1994 矿山安全术语GBl5258—1999 化学品安全标签编写规定 GB/T15236—1994 职业安全卫生术语 GBl5603—1995 常用化学危险品贮存通则GBl6179—1996 安全标志使用导则 GBl6483—2000 化学品安全技术说明书编写规定 GB/T17682—1999 矿山杂散电流的测定GBl8218—2000 重大危险源辨别 GBl8209.2—2000 机械安全指示、标志和操作第2部分:标志要求 GBl8217—2000 激光安全标志 GBl8209.1—2000 机械安全指示、标志和操作第1部分:关于视觉和触觉信三、安全控制技术GB/T4200—1997 高温作业分级GB4387—1994 工业企业厂内铁路、道路运输安全规程GB6950—1986 轻质油品安全静止电导率GB6951—1986 轻质油品装油安全油面电位值GBl2158—1990 防止静电事故通用导则GB/T12703—1991 纺织品静电测试方法GBl2367—1990 涂装作业安全规程静电喷漆工艺安全GBl3567—1998 电火花加工机床安全防护技术要求GB13348—1992 液体石油产品静电安全规程GBl5607—1995 涂装作业安全规程粉末静电喷涂工艺安全GBl6541—1996 竖井罐笼提升信号系统安全技术要求GBl6542—1996 罐笼安全技术要求GB/T17586—1998 拉床安全防护技术要求GB/T17585—1998 插床安全防护技术要求GB/T17584—1998 牛头刨床安全防护技术要求GB/T14440—1993 低温作业分级GB/T14439—1993 冷水作业分级GB/T18151—2000 激光防护屏四、工厂防火防爆安全技术GB6222—1986 工业企业煤气安全规程GB6722—1986 爆破安全规程GBll652—1989 烟花爆竹劳动安全技术规程GBl2710—1991 焦化安全规程GB/T12747—1991 空气中可燃气体爆炸极限测定方法GB/T15604—1995 粉尘防爆术语GB/T15605—1995 粉尘爆炸泄压指南GBl5599—1995 石油与石油设施雷电安全规范GBl5603—1995 常用化学危险品贮存通则GBl5577—1995 粉尘防爆安全规程GB/T16425—1996 粉尘云爆炸下限浓度测定方法GB/T16430—1996 粉尘云层最低着火温度测定方法GB/T16428—1996 粉尘云最小着火能量测定方法GB/T16426—1996 粉尘云最大爆炸压力和最大压力上升速率测定方法 GB/T16427—1996粉尘层电阻率测定方法GBl6543—1996 高炉喷吹烟煤系统防爆安全规程GB/T16429—1996 粉尘云最低着火温度测定方法GB/T16913.4—1997 粉尘物性试验方法第4部分:分散度的测定安德逊移液管法GB/T16913.6—1997 粉尘物性试验方法第6部分:吸湿性的测定吸湿率法 GB/T16913.8—1997 粉尘物性试验方法第8部分:浸润性的测定浸透速度法GB/T16913.3—1997 粉尘物性试验方法第3部分:堆积密度的测定自然堆积法GB/T16913.9—1997 粉尘物性试验方法第8部分:粘结性的测定垂直拉断法GBl6912—1997 氧气及相关气体安全技术规程GB/T16913.5—1997 粉尘物性试验方法第5部分:安息角的测定注入限定底面法GBl6895.3—1997 建筑物电气装置第5部分:电气设备的选择和安装第54章接地配置和保护导体GB/T16913.1—1997 粉尘物性试验方法第1部分:试验尘样的采集GB/T16913.10—1997 粉尘物性试验方法第10部分:比电阻的测定圆盘法 GBl7440—1998 粮食加工、储运系统粉尘防爆安全规程GB/T16913.2—1997 粉尘物性试验方法第2部分:有效密度的测定比重瓶法GB/T16913.11—1997 粉尘物性试验方法第11部分:工矿粉尘比电阻的测定过滤式同心圆环法GB/T16913.7—J1997 粉尘物性试验方法第7部分:含湿量的测定干燥法 GBl7269—1998 铝镁粉加工粉尘防爆安全规程GB/T18154—2000 监控式抑爆技术要求GBl8245—2000 烟草加工系统粉尘防爆安全规范五、生产设备安全技术GB 3787—1993 手持式电动工具的管理、使用、检查和维修安全技术规程 GB 4053.1—1993 固定式钢直梯安全技术条件GB 4053.2—1993 固定式钢斜梯安全技术条件GB 4053.3—1993 固定式工业防护栏杆安全技术条件GB 5083—1999 生产设备安全卫生总则GBl2135—1999 气瓶定期检验站技术条件GBl2141—1989 货运架空索道安全规范GB12352—1990 客运架空索道安全规范GBl2602—1990 起重机械超载保护装置安全技术规范GBl2142—1989 二节轻金属拉伸梯安全标准GBl2266—1990 机械加工设备一般安全要求GBl3561.5—1992 港口连续装御设备安全规程——斗式提升机GBl3561.1—1992 港口连续装御设备安全规程——散粮筒仓系统 GBl3561.4—1992 港口连续装御设备安全规程——埋刮板输送机 GBl3561.3—1992 港口连续装御设备安全规程——二带式输送机 GBl3561.2—1992 港口连续装御设备安全规程——气力卸船机GBl3887—1992 冷冲压安全规程GBl4444—1993 涂装作业安全规程喷漆室安全技术规定GBl4773—1993 涂装作业安全规程静电喷枪及其辅助装置安全技术条件 GBl4443—1993 涂装作业安全规程涂层烘干室安全技术规定GBl5052—1994 起重机械危险部位与标志GBl5606—1995 木工(材)车间安全生产通则GBl6163—1996 瓶装压缩气体分类GB/T16178—1996 厂内机动车辆安全检验技术要求GB16164—1996 小容积溶解乙炔气瓶GB16272—1996 木材加工因锯机安全技术要求GB/T17045—1997 电击防护装置和设备的通用部分GBl6798—1997 食品机械安全卫生GBl8442—2001 低温绝热压力容器GBl8443.1—2001 低温绝热压力容器实验方法GBl8447.2—2001 手扶拖拉机安全要求GBl8490—2001 激光加工机械安全要求六、工业防尘防毒技术GB 5044—1985 职业性接触毒物危害程度分级GB 5817—1986 生产性粉尘作业危害程度分级GB 7230—1987 气体检测管装置GBll984—1989 氯气安全规程GB/T11653—2000 除尘机组技术性能及测试方法GBl2475—1990 农药贮运、销售和使用的防毒规程GB/T12331—1990 有毒作业分级GBl2434—1990 耐火材料企业防尘规程GB13011—1991 锌、锰干电池生产防尘毒技术规程GB/T14442—1993 毛皮生产安全卫生规程GBl5600—1995 碳素生产安全卫生规程GB/T17398—1998 铅冶炼防尘防毒技术规程GB/T16758—1997 排风罩的分类及技术条件GB/T16911—1997 水泥生产防尘技术规程GB/T17270—1998 石英砂(粉)厂防尘技术规程GB/T17397—1998 铝电解生产防尘防毒技术规程七、生产环境安全卫生设施GB 3608—1993 高处作业分级GB4053.4—1983 固定式工业钢平台GB 5725—1997 安全网GB6514—1995 涂装作业安全规程涂漆工艺安全及其通风净化GB7231—1987 工业管路的基本识别色和识别符号GB 7691—1987 涂装作业安全规程劳动安全和劳动卫生管理GB 7692—1999 涂装作业安全规程涂漆前处理工艺安全及其通风净化 GBl2358—1990 作业环境气体检测报警仪GB12942—1991 涂装作业安全规程有限空间作业安全技术要求 GBl3318—1991 锻造车间安全生产通则GB13746—1992 铅作业安全卫生规程GBl3733—1992 有毒作业场所空气采样规范GB/T13861—1992 生产过程危险和有害因素分类与代码GBl3691—1992 陶瓷生产防尘技术规程GB/T13910—1992 滑石粉加工防尘技术规范GBl4192—1993 木材采伐运输安全通则GBl5081—1994 玻璃工厂工业卫生与安全技术规程GBl6423—1996 金属非金属露天矿山安全规程GB16424—1996 金属非金属地下矿山安全规程GBl6910—1997 小型工业企业建厂劳动卫生基本技术条件GBl6909—1967 密目式安全立网GBl7750—1999 涂装作业安全规程浸涂工艺安全八、劳动防护用品GB 811—1998 摩托车乘员头盔GB/T2626—1992 自吸过滤式防尘口罩通用技术条件GB 2811—1989 安全帽GB 2812—1989 安全帽试验方法GB 2890—1995 过滤式防毒面具通用技术条件GB/T 2891—1995 过滤式防毒面具面罩性能试验方法GB/T 2892—1995 过滤式防毒面具滤毒罐性能试验方法GB/T 3609.1—1994 焊接眼面防护具GB/T 3609.2—1983 焊接护目镜和面罩非光学测试方法GB/T 3609.3—1983 焊接护目镜光学性能试验方法GB/T 4304—1984 船用工作救生衣GB 4385—1995 防静电鞋、导电鞋技术要求GB/T 5890—1986 防冲击眼护具GB/T 5891—1986 防冲击眼护具试验方法GB 5893.1—1986 护耳器—耳塞GB 5893.2—1986 护耳器—耳罩GB 5893.3—1986 护耳器主观测试方法GB 5893.4—1986 耳罩插入损失2R6试方法GB6095—1985 安全带GB/r6096—1985 安全带检验方法GB6220—1986 长管面具GB6221—1986 长管面具性能试验方法GB/T6223—1997 自吸过滤式防微粒口罩GB/T 6224.1—1986 过滤式防微粒口罩总透漏率的试验方法GB/T6224.2—1986 过滤式防微粒口罩过滤效率的试验方法GB/T6224.3—1986 过滤式防微粒口罩死腔的试验方法GB/T6224.4.—1986 过滤式防微粒口罩对空气流呼吸阻力的试验方法 GB 6568.1—2000 带电作业用屏蔽服GB6568.2—2000 带电作业用屏蔽服试验方法GB/T 7059.1—1986 移动式木直梯安全标准GB/T 7059.2—1986 移动式木折梯安全标准GB 7059.3—1986 移动式轻金属折梯安全标准GB 8965—1998阻燃防护服GB/T 9953—1999 浸水保温服GB/T 9701—1988 出口革皮劳动保护手套检验规程GB/T11651—1989 劳动防护用品选用规则GBl2011—2000 电绝缘鞋通用技术条件GBl20XX—1989 防酸工作服GBl20XX—1989 防酸工作服性能试验方法GBl20XX—1989 防静电工作服GBl20XX—1989 防穿刺鞋的抗穿刺技术条件及试验方法篇二:职业安全健康国家标准目录职业安全健康国家标准目录一、安全卫生管理GB 3869—1997 体力劳动强度分级GB/T6441—1986 企业职工伤亡事故分类GB/T6721—1986 企业职工伤亡事故经济损失统计标准GB/T15499—1995 事故伤害损失工作日标准GB6389—1997 工业企业铁路道口安全标准GB8196—1987 机械设备防护罩安全要求GB 8197—1987 防护屏安全要求GB/T12138—1989 袋式除尘器性能测试方法GBl3591—1992 溶解乙快充装规定二、劳动安全技术综台GBl251.1—1989 工作场所的险情信号险情听觉信号GB 2893—2001 安全色GB 2894—1996 安全标志GB 5082—1985 起重吊运指挥信号GB6527.1—1986 安全色卡GB/T6527.2—1986 安全色使用导则GB 8958—1988 缺氧危险作业安全规程GB/T12137—1989 气瓶气密性试验方法GB/T12474—1990 空气中可燃气体爆炸极限测定方法GBl2801—1991 生产过程安全卫生要求总则GBl3690—1992 常用危险化学品的分类及标志GB/T14441—1993 涂装作业安全规程术语GBl4544—1993 氯乙烯安全技术规程GB/T15463—1995 静电安全术语GBl4778—1993 安全色光通用规则GB/T15259—1994 矿山安全术语GBl5258—1999 化学品安全标签编写规定GB/T15236—1994 职业安全卫生术语GBl5603—1995 常用化学危险品贮存通则GBl6179—1996 安全标志使用导则GBl6483—2000 化学品安全技术说明书编写规定GB/T17682—1999 矿山杂散电流的测定GBl8218—2000 重大危险源辨别GBl8209.2—2000 机械安全指示、标志和操作第2部分:标志要求GBl8217—2000 激光安全标志GBl8209.1—2000 机械安全指示、标志和操作第1部分:关于视觉和触觉信号的要求三、安全控制技术GB/T4200—1997 高温作业分级GB4387—1994 工业企业厂内铁路、道路运输安全规程GB6950—1986 轻质油品安全静止电导率GB6951—1986 轻质油品装油安全油面电位值GBl2158—1990 防止静电事故通用导则GB/T12703—1991 纺织品静电测试方法GBl2367—1990 涂装作业安全规程静电喷漆工艺安全GBl3567—1998 电火花加工机床安全防护技术要求GB13348—1992 液体石油产品静电安全规程GBl5607—1995 涂装作业安全规程粉末静电喷涂工艺安全GBl6541—1996 竖井罐笼提升信号系统安全技术要求GBl6542—1996 罐笼安全技术要求GB/T17586—1998 拉床安全防护技术要求GB/T17585—1998 插床安全防护技术要求GB/T17584—1998 牛头刨床安全防护技术要求GB/T14440—1993 低温作业分级GB/T14439—1993 冷水作业分级GB/T18151—2000 激光防护屏四、工厂防火防爆安全技术GB6222—1986 工业企业煤气安全规程GB6722—1986 爆破安全规程GBll652—1989 烟花爆竹劳动安全技术规程GBl2710—1991 焦化安全规程GB/T12747—1991 空气中可燃气体爆炸极限测定方法GB/T15604—1995 粉尘防爆术语GB/T15605—1995 粉尘爆炸泄压指南GBl5599—1995 石油与石油设施雷电安全规范GBl5603—1995 常用化学危险品贮存通则GBl5577—1995 粉尘防爆安全规程GB/T16425—1996 粉尘云爆炸下限浓度测定方法GB/T16430—1996 粉尘云层最低着火温度测定方法GB/T16428—1996 粉尘云最小着火能量测定方法GB/T16426—1996 粉尘云最大爆炸压力和最大压力上升速率测定方法GB/T16427—1996粉尘层电阻率测定方法GBl6543—1996 高炉喷吹烟煤系统防爆安全规程GB/T16429—1996 粉尘云最低着火温度测定方法GB/T16913.4—1997 粉尘物性试验方法第4部分:分散度的测定安德逊移液管法GB/T16913.6—1997 粉尘物性试验方法第6部分:吸湿性的测定吸湿率法GB/T16913.8—1997 粉尘物性试验方法第8部分:浸润性的测定浸透速度法GB/T16913.3—1997 粉尘物性试验方法第3部分:堆积密度的测定自然堆积法GB/T16913.9—1997 粉尘物性试验方法第8部分:粘结性的测定垂直拉断法GBl6912—1997 氧气及相关气体安全技术规程GB/T16913.5—1997 粉尘物性试验方法第5部分:安息角的测定注入限定底面法GBl6895.3—1997 建筑物电气装置第5部分:电气设备的选择和安装第54章接地配置和保护导体GB/T16913.1—1997 粉尘物性试验方法第1部分:试验尘样的采集GB/T16913.10—1997 粉尘物性试验方法第10部分:比电阻的测定圆盘法GBl7440—1998 粮食加工、储运系统粉尘防爆安全规程GB/T16913.2—1997 粉尘物性试验方法第2部分:有效密度的测定比重瓶法GB/T16913.11—1997 粉尘物性试验方法第11部分:工况粉尘比电阻的测定过滤式同心圆环法GB/T16913.7—J1997 粉尘物性试验方法第7部分:含湿量的测定干燥法GBl7269—1998 铝镁粉加工粉尘防爆安全规程GB/T18154—2000 监控式抑爆技术要求GBl8245—2000 烟草加工系统粉尘防爆安全规范五、生产设备安全技术GB 3787—1993 手持式电动工具的管理、使用、检查和维修安全技术规程GB 4053.1—1993 固定式钢直梯安全技术条件GB 4053.2—1993 固定式钢斜梯安全技术条件GB 4053.3—1993 固定式工业防护栏杆安全技术条件GB 5083—1999 生产设备安全卫生总则GBl2135—1999 气瓶定期检验站技术条件GBl2141—1989 货运架空索道安全规范GB12352—1990 客运架空索道安全规范GBl2602—1990 起重机械超载保护装置安全技术规范GBl2142—1989 二节轻金属拉伸梯安全标准GBl2266—1990 机械加工设备一般安全要求GBl3561.5—1992 港口连续装御设备安全规程——斗式提升机GBl3561.1—1992 港口连续装御设备安全规程——散粮筒仓系统GBl3561.4—1992 港口连续装御设备安全规程—埋刮板输送机GBl3561.3—1992 港口连续装御设备安全规程二带式输送机GBl3561.2—1992 港口连续装御设备安全规程—气力卸船机GBl3887—1992 冷冲压安全规程GBl4444—1993 涂装作业安全规程喷漆室安全技术规定GBl4773—1993 涂装作业安全规程静电喷枪及其辅助装置安全技术条件GBl4443—1993 涂装作业安全规程涂层烘干室安全技术规定GBl5052—1994 起重机械危险部位与标志GBl5606—1995 木工(材)车间安全生产通则GBl6163—1996 瓶装压缩气体分类GB/T16178—1996 厂内机动车辆安全检验技术要求篇三:我国主要职业安全健康国家标准目录我国主要职业安全健康国家标准目录一、安全卫生管理GB 3869—1997 体力劳动强度分级GB/T6441—1986 企业职工伤亡事故分类GB/T6721—1986 企业职工伤亡事故经济损失统计标准GB/T15499—1995 事故伤害损失工作日标准GB6389—1997 工业企业铁路道口安全标准GB8196—1987 机械设备防护罩安全要求GB 8197—1987 防护屏安全要求GB/T12138—1989 袋式除尘器性能测试方法GBl3591—1992 溶解乙快充装规定二、劳动安全技术综台GBl251〃1—1989 工作场所的险情信号险情听觉信号GB 2893—2001 安全色GB 2894—1996 安全标志GB 5082—1985 起重吊运指挥信号GB6527〃1—1986 安全色卡GB/T6527〃2—1986 安全色使用导则GB 8958—1988 缺氧危险作业安全规程GB/T12137—1989 气瓶气密性试验方法GB/T12474—1990 空气中可燃气体爆炸极限测定方法GBl2801—1991 生产过程安全卫生要求总则GBl3690—1992 常用危险化学品的分类及标志GB/T14441—1993 涂装作业安全规程术语GBl4544—1993 氯乙烯安全技术规程GB/T15463—1995 静电安全术语GBl4778—1993 安全色光通用规则GB/T15259—1994 矿山安全术语GBl5258—1999 化学品安全标签编写规定GB/T15236—1994 职业安全卫生术语GBl5603—1995 常用化学危险品贮存通则GBl6179—1996 安全标志使用导则GBl6483—2000 化学品安全技术说明书编写规定GB/T17682—1999 矿山杂散电流的测定GBl8218—2000 重大危险源辨别GBl8209〃2—2000 机械安全指示、标志和操作第2部分:标志要求GBl8217—2000 激光安全标志GBl8209〃1—2000 机械安全指示、标志和操作第1部分:关于视觉和触觉信号的要求三、安全控制技术GB/T4200—1997 高温作业分级GB4387—1994 工业企业厂内铁路、道路运输安全规程GB6950—1986 轻质油品安全静止电导率GB6951—1986 轻质油品装油安全油面电位值GBl2158—1990 防止静电事故通用导则GB/T12703—1991 纺织品静电测试方法GBl2367—1990 涂装作业安全规程静电喷漆工艺安全GBl3567—1998 电火花加工机床安全防护技术要求GB13348—1992 液体石油产品静电安全规程GBl5607—1995 涂装作业安全规程粉末静电喷涂工艺安全GBl6541—1996 竖井罐笼提升信号系统安全技术要求GBl6542—1996 罐笼安全技术要求GB/T17586—1998 拉床安全防护技术要求GB/T17585—1998 插床安全防护技术要求GB/T17584—1998 牛头刨床安全防护技术要求GB/T14440—1993 低温作业分级GB/T14439—1993 冷水作业分级GB/T18151—2000 激光防护屏四、工厂防火防爆安全技术GB6222—1986 工业企业煤气安全规程GB6722—1986 爆破安全规程GBll652—1989 烟花爆竹劳动安全技术规程GBl2710—1991 焦化安全规程GB/T12747—1991 空气中可燃气体爆炸极限测定方法GB/T15604—1995 粉尘防爆术语GB/T15605—1995 粉尘爆炸泄压指南GBl5599—1995 石油与石油设施雷电安全规范GBl5603—1995 常用化学危险品贮存通则GBl5577—1995 粉尘防爆安全规程GB/T16425—1996 粉尘云爆炸下限浓度测定方法GB/T16430—1996 粉尘云层最低着火温度测定方法GB/T16428—1996 粉尘云最小着火能量测定方法GB/T16426—1996 粉尘云最大爆炸压力和最大压力上升速率测定方法GB/T16427—1996粉尘层电阻率测定方法GBl6543—1996 高炉喷吹烟煤系统防爆安全规程GB/T16429—1996 粉尘云最低着火温度测定方法GB/T16913〃4—1997 粉尘物性试验方法第4部分:分散度的测定安德逊移液管法GB/T16913〃6—1997 粉尘物性试验方法第6部分:吸湿性的测定吸湿率法GB/T16913〃8—1997 粉尘物性试验方法第8部分:浸润性的测定浸透速度法GB/T16913〃3—1997 粉尘物性试验方法第3部分:堆积密度的测定自然堆积法GB/T16913〃9—1997 粉尘物性试验方法第8部分:粘结性的测定垂直拉断法GBl6912—1997 氧气及相关气体安全技术规程GB/T16913〃5—1997 粉尘物性试验方法第5部分:安息角的测定注入限定底面法GBl6895〃3—1997 建筑物电气装置第5部分:电气设备的选择和安装第54章接地配置和保护导体GB/T16913〃1—1997 粉尘物性试验方法第1部分:试验尘样的采集GB/T16913〃10—1997 粉尘物性试验方法第10部分:比电阻的测定圆盒法GBl7440—1998 粮食加工、储运系统粉尘防爆安全规程GB/T16913〃2—1997 粉尘物性试验方法第2部分:有效密度的测定比重瓶法GB/T16913〃11—1997 粉尘物性试验方法第11部分:工况粉尘比电阻的测定过滤式同心圆环法GB/T16913〃7—J1997 粉尘物性试验方法第7部分:含湿量的测定干燥法GBl7269—1998 铝镁粉加工粉尘防爆安全规程GB/T18154—2000 监控式抑爆技术要求GBl8245—2000 烟草加工系统粉尘防爆安全规范五、生产设备安全技术GB 3787—1993 手持式电动工具的管理、使用、检查和维修安全技术规程GB 4053〃1—1993 固定式钢直梯安全技术条件GB 4053〃2—1993 固定式钢斜梯安全技术条件GB 4053〃3—1993 固定式工业防护栏杆安全技术条件GB 5083—1999 生产设备安全卫生设计总则GBl2135—1999 气瓶定期检验站技术条件GBl2141—1989 货运架空索道安全规范GB12352—1990 客运架空索道安全规范GBl2602—1990 起重机械超载保护装置安全技术规范GBl2142—1989 二节轻金属拉伸梯安全标准GBl2266—1990 机械加工设备一般安全要求GBl3561〃5—1992 港口连续装御设备安全规程——斗式提升机GBl3561〃1—1992 港口连续装御设备安全规程——散粮筒仓系统GBl3561〃4—1992 港口连续装御设备安全规程—埋刮板输送机GBl3561〃3—1992 港口连续装御设备安全规程二带式输送机GBl3561〃2—1992 港口连续装御设备安全规程—气力卸船机GBl3887—1992 冷冲压安全规程GBl4444—1993 涂装作业安全规程喷漆室安全技术规定GBl4773—1993 涂装作业安全规程静电喷枪及其辅助装置安全技术条件GBl4443—1993 涂装作业安全规程涂层烘干室安全技术规定GBl5052—1994 起重机械危险部位与标志GBl5606—1995 木工(材)车间安全生产通则GBl6163—1996 瓶装压缩气体分类GB/T16178—1996 厂内机动车辆安全检验技术要求GB16164—1996 小容积溶解乙炔气瓶GB16272—1996 木材加工因锯机安全技术要求GB/T17045—1997 电击防护装置和设备的通用部分。

工作场所空气中的粉尘测定

2.使用个体采样器,因为个 体采样是测定TWA比较理想的采 样方法,尤其适用于评价劳动 者实际接触状况。 3.对制定了总粉尘和呼吸 性粉尘的PC-TWA的粉尘,应同 时测定总粉尘和呼吸性粉尘的 时间加权平均浓度。

4.短时间粉尘浓度主要用于控

制工作场所PC-TWA的波动范围和过 负荷的作用。粉尘的短时间超限接 触浓度应≤其PC-TWA的2倍。

长时间采样

全工作日一次采样检测 全工作日连续多次采样检测 部分工作日不连续多次采样检测 短时间不连续多次采样检测

1、全工作日一次采样检测

采样仪器能够满足长时间连续采样时,经过现场调查粉尘浓度相对较低可进行全工作日的连续的 一次性采样。 检测结果按式(2)计算 c· v C = ———— ×1000 ……(2) F· 480 式中:C-测得的空气中有害物质8h时间加权平均容 许浓度,mg/m3; c - 测得的样品溶液中有害物质的浓度,g/ml; v - 样品溶液的总体积,ml; F- 采样流量,ml/min; 480 -为时间加权平均容许浓度规定的以8h计,min。 [例1] 个体采样法示例 某锅炉车间选择2名采样对象(接尘浓度最高和接尘时间最长者)佩戴粉尘个体采样器,连 续采样1个工作班(8h),采样流量2.0L/min,滤膜增重分别为2.2mg和2.3mg。按公式(1)计算: CTWA1=2.2÷(2.0×480)×1000=2.29 mg/m3; CTWA2=2.3÷(2.0×480)×1000=1.39 mg/m3。

陶瓷生产防尘技术工程GB13691-2008 火柴工业劳动安全技术规程QB2497-2000 木工(材)车间安全通则 GB15606-2008 耐火材料企业防尘规程GB12434-2008 焦化安全规程GB12710-2008 冲天炉与冲天炉加料机 安全要求 GB21501-2008

职业病危害评价常用标准规范

17

AQ/T 4267-2015

木制家具制造业建设项目职业病危害控制效果评价细则

2015-09-01

各

行

业

作

业

条

件

标

准

规

范

各

行

业

作

业

条

件

标

准

规

范

1

GB 12434-2008

耐火材料企业防尘规程

2009-12-01

2

GB 13691-2008

陶瓷生产防尘技术规程

2009-12-01

40

AQ/T 4251-2015

木材加工企业职业病危害防治技术规范

2015-09-01

41

AQ/T 4252-2015

黄金开采企业职业危害防护规范

2015-09-01

42

AQ/T 4253-2015

箱包制造企业职业病危害防治技术规范

2015-09-01

43

AQ 4254-2015

涂料生产企业职业健康技术规范

用人单位职病危害告知与警示标识管理规范

2014-11-13

8

安监总厅安健﹝2015﹞6号

用人单位职病危害因素定期检测管理规范

2015-02-28

9

安监总厅安健﹝2014﹞39号

职业卫生技术服务机构工作规范

2014-04-14

3

GB 13746-2008

铅作业安全卫生规程

2009-12-01

4

GB/T 13910-2008

石英砂(粉)厂、滑石粉厂防尘技术规程

2009-12-01

5

GB/T14442-2008

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

* * 1 主题内容和适用范围

本标准规定了陶瓷生产防尘基本要求和技术措施。 本标准适用于日用和建筑陶瓷厂的原料加工、成型、烧成的设计、改造和生产管理。对陶瓷生产的匣

钵、石膏加工及彩绘亦应参照使用。 2 厂址、厂区和厂房 2.1 厂址选择 2.1.1 新建、改建、扩建企业厂址的选择,应避开人口稠密区,布置在生活居住区 污染系数最小方位的上风侧。 2.1.2 生产区与生活区应分开,保持必要的防护距离,并采取绿化措施。 2.2 厂区布置 2.2.1 主要烟囱和原料仓库应布置在厂区常年主导风向的下风侧。 * * 2.2.2 厂房的布置要根据缩短工艺流程和减少扬尘点的因素确定,并有利于建筑物的 通风、采光。 2.3 厂房建筑 2.3.1 厂房内的建筑物构件应减少易积尘的凹凸部分。所有墙壁、屋顶的内表面都应 尽可能平整光滑。 2.3.2 厂房内的开启式侧窗应设在常年主导风向迎风面的墙上,距地面的高度一般不 低于1m。 2.3.3 产尘车间地面应平整防滑,坡向排水系统。并设有冲洗地面和墙壁的设施。 2.3.4 多层厂房应有防止含尘空气串联的各项隔离措施。 2.3.4.1 楼梯设施楼梯间,通往各楼层的门洞安装有可自动关闭的门或帘。 2.3.4.2 楼层间联系一般不宜设置简易钢梯。若需设置时,其位置应选择在离粉尘作 * * 业点较远的部位。 2.3.4.3 供各种设备、溜管、管逍穿过的层间楼板和隔墙上的孔洞应尽可能小,其 缝隙予以密封。 3 工艺要求 3.1 防尘设施必须做到和主体工程同时设计、同时施工、同时投产,凡不符合安全卫 生标准的,不得施工和投产。 3.2 全部生产过程应尽量采用机械化、连续化作业。粉尘散发严重的工序不应设有定 位操作工。 3.3 工艺设备应尽量采用竖向布置的形式,减少粉料和坯料的中转环节,缩短运输距离。 3.4 设备选型应采用防尘效果较好或产尘少的工艺设备。 3.5 粉尘发生源,应布置在工作地点的机械通风或自然通风的下风侧。 * * 3.6 设备布置应便于维修和清扫,有利于工人操作。 4 车间通风 4.1 产尘车间的通风以局部排风为主,将粉尘在产尘地点直接捕集起来净化后排至室外。 4.2 应合理组织各粉尘作业点的通风换气,限制室内的空气流速,避免二次扬尘。 4.3 在严寒地区为保证规定的车间采暖温度,应设置补风系统;补充风量应大于车间的总 排风量,补风温度应按热平衡确定。 4.4 在酷热地区需采取局部送风降温的车间,一般不宜采用再循环的轴流风扇或喷雾 风扇。 4.5 车间的设备布置应满足自然通风的要求。 5 除尘。 5.1 尘源控制 * * 5.1.1 所有散发粉尘的设备和作业点都应设密闭罩或敞口吸风罩,防止粉尘逸出。 5.1.2 吸风罩的形状须适应于尘化区的控制,吸风罩口长度应不小于尘化区的边长, 吸风罩的扩张用一般不大于60°。 5.1.3 吸风罩以不妨碍操作为前提靠近尘源,连结吸风罩的吸风管应置于粉尘散发中心。 5.1.4 吸风罩口的控制风速一般应在0.8 ̄1.5m/s之间选取。 5.1.5 密闭罩应封闭严密,拆卸方便。并要设置必要的观察窗、操作门和检修门,其 缝隙和孔洞面积尽量减少,门窗应避开气压正压较高的部位。 5.1.6 密闭罩上要安装吸风管,吸风口应避免正对含尘气流中心,其位置应保持罩内 产生均匀的负压。对于粒径为0 ̄3mm的物料,罩口风速应取0.5 ̄lm/s,对于粒径在 3mm以上的物料,罩口风速应取1 ̄2m/s。 5.1.7 陶瓷生产设备为满足除尘需要,应备有合理的除尘吸风量,见附录B。 * * 5.2 除尘管道。 5.2.1 风管的布置要与建筑、结构配合,不影响生产操作,便于安装和维修。 5.2.2 风管应避免水平敷设,风管与水平面的夹角一般大于45°。支管应与主管的 上面或侧面连结。 5.2.3 除尘系统的管道内,一般垂直管道取13m/s,水平管道取16m/s。 5.2.4 风管的布置应力求顺直,减少阻力,管道的连接应以焊接为主,做到密封。 5.2.5 风管上应设置必要的测量孔,测量孔应设在便于操作和观察的地点。 5.2.6 除尘系统的排风管出口应高出屋面1.5m,排风管的位置应设在厂房主导风向 的下风侧。 5.3 除尘设备 5.3.1 除尘器的选择,必须满足其排放浓度达到国家排放标准的要求。若粉尘浓度较 * * 高时,可采用多级除尘。 5.3.2 除尘器的排气口必须向车间内排放尾气时,其排放浓度应控制在车间空气中粉 尘最高允许浓度的30%以内。 5.3.3 经常检测除尘器工作状态是否正常,保证除尘效率达到设计要求。 6 原料加工 6.1 基本要求 6.1.1 矿石粗碎工序的投料、破碎、出料、运输应采用机械联动作业,实现集中控制。 6.1.2 采用球磨粉碎工艺,制泥量较大的车间,应做到进料、运输、称量、卸料工序 实现机械化;制泥量较小的车间应采用半机械化作业并设投料平台。 6.1.3 采用雷蒙机粉碎工艺的车间,全部工序应采用机械化、自动化作业,控制室与 粉尘作业区有较好的隔离措施。 * * 7.2.4 半干压成型的粉料应控制在料盘和压机的工作台内、防止外泄,并应设置与压 力机固定一体的吸风罩。 7.2.5 干燥设备应保持清洁,禁止破坯、破屑存留在干燥设备内。 7.3 精坯工序 7.3.1 修坯应采用湿式作业,如须采用干法作业时必须在作业点设置吸风罩。 7.3.2 采用喷雾法施釉时,应在吸风罩或通风柜内作业,喷雾的“雾粒”必须全部喷 射在吸风罩内。 7.3.3 去底釉应采用湿法擦底,如须采用干法时,应设置吸风罩。 7.3.4 精坯清灰应设置吸风罩,采用机械清灰,禁止用嘴吹灰。 7.3.5 有粘接附件的坯件,应采用湿修湿接。如须采用干修干接时,要设置吸风罩。 7.3.6 坯体钻孔应尽量采用湿式作业。如须采用干法钻孔时,应设置吸风罩。 * * 7.3.7 坯体砂轮切割、打磨及刷坯应设置吸风罩。 8 烧成 8.1 基本要求 8.1.1 陶瓷烧成宜采用隧道窑或间歇式大型台车窑,淘汰人工在窑室内作业的窑炉。 8.1.2 窑炉设备宜布置在天窗下面,有利于对流通风。 8.1.3 车间内应设置专门的窑车维修室,室内并没有吸尘装置 8.2 装坯 8.2.1 采用专门工具清扫坯体和垫饼灰尘,并在作业点上设置吸风罩。 8.2.2 装坯作业时,作业人员应位于机械通风或自然通风的上风侧。 8.2.3 匣钵内需用垫层时,严禁用石英粉或糠灰作垫层。 8.2.4 待烧成的坯体应及时装入匣钵,避免粉尘污染。 * * 8.2.5 废坯、废匣要放入专门的废料箱内,不能随意弃之地面。 8.3 焙烧 8.3.1 燃煤窑炉的加煤口需设置吸风罩。 8.3.2 清理煤灰时应用水加湿。 8.3.3 煤和煤渣应放置在规定的地点。 9 防尘管理 9.1 建立和完善防尘责任制,明确厂部、车间、班组及科室相应的防尘职责。对各个生 产岗位的操作工,应建立防尘岗位责任制。 9.2 从事粉尘作业人员必须进行安全教育和职业培训,经考试合格,方可独立操作。 9.3 定期测定产尘点空气中的粉尘浓度,发现超标时应及时采取解决措施。 9.4 建立健全除尘设备的操作,使用维护规程和岗位责任制。除尘设备的操作和维护 * * 人员必须严格遵守设备操作、使用和维护规程。 9.5 从事粉尘作业人员应定期进行体格检查,如发现早期尘肺病患者应该及时调离。 9.6 从事粉尘作业人员在操作或巡回检查时,必须穿戴工作眼,并配戴符合要求的防 尘口罩。 9.7 工厂应设置职工浴室、更衣室。 9.8 定时用吸尘器或湿法清扫车间地面、平台和各种设备。

附 录 A 陶瓷生产常用生产设备的密闭防尘措施 (补充件) * * A1 运输设备 A1.1 胶带运输机:按工艺的布置和落料的情况,溜槽的角度以及粉尘的温度应分别 设置全罩,分段式、集中式密闭和设置相应的吸风口。 A1.1.1 密闭罩的二端应设橡胶密封挡板。 A1.1.2 整体式密闭罩两侧为可拆卸式,以便清尘。 A1.1.3 溜管落料处的密闭罩上吸风口位置为溜管出口处宽度的1·5倍。 A1.1.4 对于二条皮带的转运卸落处,在下落胶带的密闭罩上设置吸风口,吸风罩的 位置在卸落点端面与吸风罩边150 ̄300mm为宜。 A1.1.5 胶带输送机在输送粒径小于0.5mm的物料时,速度应控制在1m/s以内,当输

送粒径为0·4 ̄4mm物料时,速度应控制在1.25m/s以内。 * * A1.1.6 应尽可能采取阻抗装置(如重锤式加料器等)来减少物料的下落扬尘。

A1.1.7 胶带的头、尾部罩,密闭罩接缝处都应做到严密。 A1.1.8 采用静电抑制粉尘系统时,接缝处的填料应利于导电。 A1.2 斗式提升机。 A1.2.1 按机身的高度和物料的性质确定进出料口吸风罩的设置。 A1.2.2 机体接口处应加填料、保持密闭。 A1.2.3 下部吸风罩的风量应大于物料引入风量的二倍以上。 A1.2.4 提升温度小于50℃的物料时,提升机高度小于10m者,上部密闭可不吸风。 A1.3 螺旋运输机 A1.3.1 运输机壳体应保持严密。 A1.3.2 物料转运和出入处如有落差时,在其落入点200 ̄300mm处设置吸风口。