旋风分离器的设计

旋风分离器

主要功能

旋风分离器设备的主要功能是尽可能除去输送气体中携带的固体颗粒杂质和液滴,达到气固液分离,以保证 管道及设备的正常运行,在西气东输工程中,旋风分离器是较重要的设备。

旋风分离器

气固体系或者液固体系的分离的一种设 备

01 机构简介

03 特点

目录

007 提高效率方法

06 结构设计 08 工程应用

旋风分离器,是用于气固体系或者液固体系的分离的一种设备。工作原理为靠气流切向引入造成的旋转运动, 使具有较大惯性离心力的固体颗粒或液滴甩向外壁面分开。旋风分离器的主要特点是结构简单、操作弹性大、效 率较高、管理维修方便,价格低廉,用于捕集直径5~10μm以上的粉尘,广泛应用于制药工业中,特别适合粉尘 颗粒较粗,含尘浓度较大,高温、高压条件下,也常作为流化床反应器的内分离装置,或作为预分离器使用,是 工业上应用很广的一种分离设备。

Y.Zhu(2001年)提出在普通旋风除尘器中增加一个筒壁,这一筒壁将旋风除尘设备内部空间划分为两个环形 区域,同时,排气芯管被移到了下方,排气芯管中的上升气流也变成了下降气流,颗粒物在内外两个外环形区域 内都得到了分离,事实上,这种旋风分离器相当于将两个旋风子合到了一起。从理论上讲,这种改进提高了颗粒 物被收集的概率。Y.Zhu型旋风除尘器试验结果(气流流量范围为 10L/min~40L/min,对粒径范围为0.6μm~ 8.8μm颗粒物)与Stairmand旋风除尘器的进行了比较有:改进后的旋风除尘器,除尘效率得到提高,并且随气流 流量的增大而增大;同时,对于相同无因次尺寸的旋风除尘器来说,前者的阻力也小于后者。Y.Zhu考虑各方面 因素给出相应优化综合指标得出改进旋风除尘器性能优于传统的旋风除尘器。这种改动后的旋风除尘器较原有传 统旋风除尘器结构稍为复杂。

蜗壳式旋风分离器的原理及设计

蜗壳式旋风分离器的原理及设计一、引言蜗壳式旋风分离器是一种常用的气固分离设备,广泛应用于化工、环保、冶金等行业。

本文将详细介绍蜗壳式旋风分离器的原理及设计要点。

二、原理蜗壳式旋风分离器的工作原理基于离心力和重力分离的原理。

当气体和固体颗粒混合物通过进气口进入旋风分离器时,由于旋风分离器内部构造的特殊设计,气体和固体颗粒会在旋风分离器内部形成旋涡流动。

在旋涡流动的作用下,气体和固体颗粒会分离开来。

三、设计要点1. 蜗壳式旋风分离器的外形设计应符合流体力学原理,以确保气体和固体颗粒能够充分混合并形成旋涡流动。

通常,蜗壳式旋风分离器的外形呈圆锥形,底部设有进气口,顶部设有出气口和固体颗粒排出口。

2. 蜗壳式旋风分离器的尺寸设计应根据处理气体流量和固体颗粒粒径来确定。

一般来说,较大的分离器尺寸能够处理更大流量的气体和更大粒径的固体颗粒。

3. 蜗壳式旋风分离器的进气口和出气口的位置应合理布置,以确保气体和固体颗粒能够顺利进出分离器。

进气口通常位于分离器的底部,出气口位于分离器的顶部,而固体颗粒排出口则位于分离器的底部。

4. 蜗壳式旋风分离器的材质选择应根据处理介质的性质来确定。

常见的材质有不锈钢、碳钢等,具体选择应考虑介质的腐蚀性、温度等因素。

5. 蜗壳式旋风分离器的运行参数包括进气速度、旋风分离器的角速度等。

这些参数的选择应根据具体的应用要求和处理介质的性质来确定,以确保分离效果的最佳化。

四、优点与应用蜗壳式旋风分离器具有以下优点:1. 结构简单,制造成本低;2. 分离效率高,能够有效分离气体和固体颗粒;3. 操作稳定,维护方便。

蜗壳式旋风分离器广泛应用于以下领域:1. 化工行业:用于气体净化、固体颗粒分离等;2. 环保行业:用于废气处理、粉尘回收等;3. 冶金行业:用于炉渣处理、矿石分离等。

五、结论蜗壳式旋风分离器是一种常用的气固分离设备,基于离心力和重力分离的原理工作。

其设计要点包括外形设计、尺寸设计、进气口和出气口的布置、材质选择以及运行参数的确定。

生活垃圾焚烧系统旋风分离器及烟气系统的设计方案

生活垃圾焚烧系统旋风分离器及烟气系统的设计方案1.1 旋风分离器的简介旋风除尘器也称作离心力除尘器,是利用旋转的含尘气体所产生的离心力,将粉尘从气流中分离出来的一种干式气-固分离装置。

如图1.1所示,旋风除尘器一般由进气口、圆筒体、圆锥体、顶盖、排气管及排灰口等组成。

当含尘气流由进气口进入除尘器后,绝大部分沿器壁以较高的速度(15~20m/s)自圆筒体呈螺旋形向下运动,同时有少量气体沿径向运动到中心区域,向下的旋转气流称为外旋流(或外涡旋)。

在旋转过程中产生离心力将密度大于气体的尘粒甩向器壁,尘粒一旦与器壁接触,便失去其惯性而靠入口速度的动量和向下的重力沿壁面下滑,直至从排灰口排出。

外旋气流在到锥体时,因圆锥形的收缩而向除尘器中心靠拢,根据“旋转矩”不变原理,其切向速度不断提高;当气流达到锥体下端某一位置时,即以同样的旋转方向折转沿除尘器的中心轴线由下向上继续做螺旋运动,形成内旋流(或内涡旋),最后净化气经排气管排出除尘器外[8]。

图1.1 旋风除尘器的一般结构组成示意图1.2 旋风分离器结构的设计循环流化床的旋风分离器由于850~950℃的高温,不能采用金属结构;由于铺设耐火材料,筒体直径不能太小;由于磨损和支撑问题,排气管的长度较短;由于要布置返料装置,圆形筒体的长度也较短。

正因为这样的一些特点,需采用高温旋风分离器,其设计参数如图1.2所示,且其设计比例与工业旋风分离器的尺寸比例有所不同,高温旋风分离器的设计计算如下[12,15]。

图1.2 旋风分离器结构尺寸1.2.1 入口风速确定入口风速一般取 18~35 m/s 。

本设计中取入口风速为 25 m/s 。

1.2.2 旋风筒直径的计算120i q D Nabv ⎛⎫= ⎪⎝⎭(5-1)a a D =(5-2)b b D =(5-3)式中:0D ——旋风筒直径,m ;q ——气体流量,3/m s ; N ——分离器的个数; a ——进口高度,m ; b ——进口宽度,m ; i v ——进口速度,/m s 。

旋风分离器前期设计知识

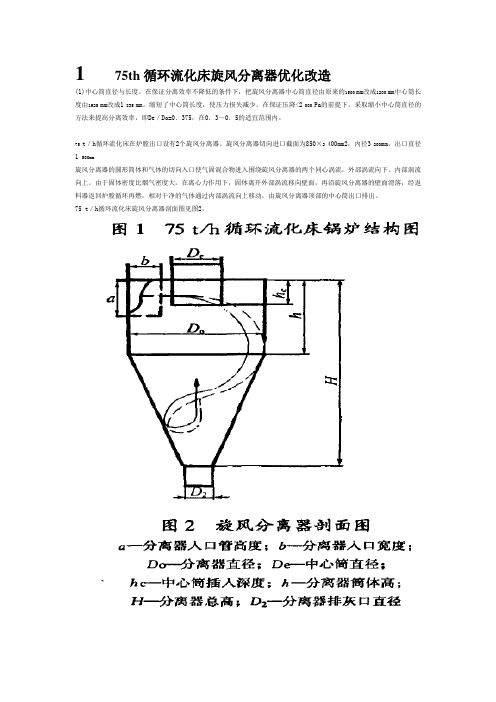

1 75th循环流化床旋风分离器优化改造(1)中心简直径与长度。

在保证分离效率不降低的条件下,把旋风分离器中心简直径由原来的1500 mm改成1200 mm中心筒长度由1925 mm改成1 835 mm。

缩短了中心筒长度,使压力损失减少。

在保证压降<2 000 Pa的前提下,采取缩小中心筒直径的方法来提高分离效率,即De/Do=0.375,在0.3~0.5的适宜范围内。

75 t/h循环流化床在炉膛出口设有2个旋风分离器。

旋风分离器切向进口截面为850×2 400mm2,内径3 200mm,出口直径1 500mm旋风分离器的圆形简体和气体的切向入口使气固混合物进入围绕旋风分离器的两个同心涡流,外部涡流向下。

内部涡流向上。

由于固体密度比烟气密度大,在离心力作用下,固体离开外部涡流移向壁面,再沿旋风分离器的壁面滑落,经返料器返回炉膛循环再燃,相对干净的气体通过内部涡流向上移动,由旋风分离器顶部的中心筒出口排出。

75 t/h循环流化床旋风分离器剖面图见图2。

影响旋风分离器分离特性的因素主要是旋风分离器的结构参数、粉尘的物理性质和分离器的运行参数,如切向进口风速、烟气温度、粒径、进口颗粒浓度、切向进口宽度和进口形式、中心筒长度和直径、固体的再夹带等。

由于旋流在中心筒与壁面之间运动,因此,中心筒的插入深度直接影响旋风分离器性能。

有研究表明,筒长度对分离效率的影响(见图3)是:中心简长度增加,分离效率提高,当中心筒长度大约是人口管高度的0.4~O.5倍时,分离效率最高,随后分离效率随着中心筒长度增加而降低。

因此,中心筒过短或过长都不利于分离,因为中心筒插入过深会缩短其与锥体底部的距离,增加二次夹带机会;而插入过浅,会造成正常旋流核心弯曲,甚至破坏,使其处于不稳定状态,同时也容易造成气体短路而降低分离效率。

另外,中心筒长度对压力损失也有影响(见图4)。

中心筒的压力损失主要是筒内摩擦损失,气体因同时进行旋转运动和直线运动需要消耗更多的能量,筒内气体静压能的损失转化为旋转时的动能。

循环流化床锅炉高温旋风分离器设计

摘要在循环流化床锅炉里,通常将旋风分离器布置在锅炉炉膛出口,以便将高温烟气流中的热固体物料分离下来进入回料阀进入炉膛继续循环,以便保证炉膛内一定的灰浓度同时也提高了燃烧效率。

现在我国大部分旋风分离器都是根据烟气量计算出旋风分离器筒体直径后,通过设计手册确定各部分尺寸,但这种设计方法针对性差,实际分离效果不能满足要求。

针对这问题,本设计以130t/hCFBB旋风分离器的设计为例,通过对压降损失和分离效率的计算,筛选出最佳的分离粒径,以该粒径为参考,确定旋风分离器各部分的尺寸关系并最终计算出各部分的尺寸,完成旋风分离器的设计。

通过本设计的设计思路和方法,可有效地提高分离效率,为循环流化床锅炉的稳定运行提供了保障。

关键词:高温旋风分离器;分离效率;压降损失;尺寸计算AbstractCyclone plays an important role in circulating fluidized bed.In the circulating fluidized bed boiler,Usually arranged in the boiler furnace cyclone export to the high temperature gas stream down into the thermal separation of solid materials into the furnace return valve to cycle in order to guarantee a certain degree of gray levels within the furnace also increases combustion efficiency.Now most of our cyclone are calculated according to smoke after the cyclone cylinder diameter,through the various parts of the design manual to determine size,but targeted poor design, the actual separation can not meet the requirements.To address this problem, The design makes 130t/hCFBB cyclone design for example,On the calculation of the pressure drop and separation efficiency, then select the best particle size, To the diameter of reference to determine the relationship between the size of various parts of cyclone and finally calculate the size of each part to complete the design of cyclone.Through the design of design ideas and methods can effectively improve the separation efficiency, sTab operation of circulating fluidized bed boiler to provide a guarantee.Key Words:high temperature cyclone separator;separation efficiency;pressure drop;size calculation目录前言 (1)1 绪论 (2)1.1 循环流化床锅炉的发展趋势及其所带来的技术难题 (2)1.1.1 国内外循环流化床锅炉发展 (2)1.1.2 循环流化床锅炉大型化的技术难题 (4)1.2 循环流化床分离装置的发展 (4)1.2.1 循环流化床分离装置的分类 (4)1.2.2 分离器的发展及应用 (5)2 旋风分离器的发展及应用 (11)2.1 旋风分离器的结构及工作原理 (12)2.2 旋风分离器气粒两相运动研究的进展 (12)2.3 旋风分离器的分离机理 (14)3 旋风分离器内气流运动概况分析 (16)3.1 颗粒的沉降速度和离心分离速度 (16)3.2 旋风分离器内气流流动概况 (19)3.3 极限粒径 (22)4 压降和效率的计算方法 (27)4.1 压降 (27)4.1.1 压降的影响因素 (27)4.1.2 压降的计算 (27)4.2 效率 (29)4.2.1 表示方法 (29)4.2.2 效率的计算方法 (30)5 结构尺寸的确定 (33)5.1各部尺寸关系 (33)5.1.1 进口管 (33)5.1.2 排气管 (35)5.1.3 筒体直径 (36)5.1.4 圆柱体长度 (36)5.1.5 圆锥体 (37)5.1.6 集灰斗 (37)5.1.7 旁室 (37)5.2 尺寸计算 (38)5.3 小结 (39)6 影响分离性能的因素 (40)7 结论 (41)致谢 (42)参考文献 (43)附录A (44)附录B (53)前言随着经济发展,石油、煤炭等一次能源消耗量不断增加,储量急剧减少,全世界都面临着能源危机。

旋风分离器设计

旋风分离器:旋风分离器,是用于气固体系或者液固体系的分离的一种设备。

工作原理为靠气流切向引入造成的旋转运动,使具有较大惯性离心力的固体颗粒或液滴甩向外壁面分开。

旋风分离器的主要特点是结构简单、操作弹性大、效率较高、管理维修方便,价格低廉,用于捕集直径5~10μm以上的粉尘,广泛应用于制药工业中,特别适合粉尘颗粒较粗,含尘浓度较大,高温、高压条件下,也常作为流化床反应器的内分离装置,或作为预分离器使用,是工业上应用很广的一种分离设备。

主要功能:旋风分离器设备的主要功能是尽可能除去输送气体中携带的固体颗粒杂质和液滴,达到气固液分离,以保证管道及设备的正常运行,在西气东输工程中,旋风分离器是较重要的设备。

机构简介:旋风分离器,是用于气固体系或者液固体系的分离的一种设备。

工作原理为靠气流切向引入造成的旋转运动,使具有较大惯性离心力的固体颗粒或液滴甩向外壁面分开。

是工业上应用很广的一种分离设备。

工作原理:旋风分离器是利用气固混合物在作高速旋转时所产生的离心力,将粉尘从气流中分离出来的干式气固分离设备。

由于颗粒所受的离心力远大于重力和惯性力,所以分离效率较高。

常用的(切流)切向导入式旋风分离器的分离原理及结构如图所示。

主要结构是一个圆锥形筒,筒上段切线方向装有一个气体入口管,圆筒顶部装有插入筒内一定深度的排气管,锥形筒底有接受细粉的出粉口。

含尘气流一般以12—30m/s速度由进气管进入旋风分离器时,气流将由直线运动变为圆周运动。

旋转气流的绝大部分,沿器壁自圆筒体呈螺旋形向下朝锥体流动。

此外,颗粒在离心力的作用下,被甩向器壁,尘粒一旦与器壁接触,便失去惯性力,而靠器壁附近的向下轴向速度的动量沿壁面下落,进入排灰管,由出粉口落入收集袋里。

旋转下降的外旋气流,在下降过程中不断向分离器的中心部分流入,形成向心的径向气流,这部分气流就构成了旋转向上的内旋流。

内、外旋流的旋转方向是相同的。

最后净化气经排气管排出器外,一部分未被分离下来的较细尘粒也随之逃逸。

旋风分离器设计

旋风分离器设计旋风分离器设计中应该注意的问题旋风分离器被广泛的使用已经有一百多年的历史。

它是利用旋转气流产生的离心力将尘粒从气流中分离出来。

旋风分离器结构简单,没有转动部分。

但人们还是对旋风分离器有一些误解。

主要是认为它效率不高。

还有一个误解就是认为所有的旋风分离器造出来都是一样的,那就是把一个直筒和一个锥筒组合起来,它就可以工作。

旋风分离器经常被当作粗分离器使用,比如被当做造价更高的布袋除尘器和湿式除尘器之前的预分离器。

事实上,需要对旋风分离器进行详细的计算和科学的设计,让它符合各种工艺条件的要求,从而获得最优的分离效率。

例如,当在设定的使用范围内,一个精心设计的旋风分离器可以达到超过99.9%的分离效率。

和布袋除尘器和湿式除尘器相比,旋风分离器有明显的优点。

比如,爆炸和着火始终威胁着布袋除尘器的使用,但旋风分离器要安全的多。

旋风分离器可以在1093 摄氏度和500 ATM的工艺条件下使用。

另外旋风分离器的维护费用很低,它没有布袋需要更换,也不会因为喷水而造成被收集粉尘的二次处理。

在实践中,旋风分离器可以在产品回收和污染控制上被高效地使用,甚至做为污染控制的终端除尘器。

在对旋风分离器进行计算和设计时,必须考虑到尘粒受到的各种力的相互作用。

基于这些作用,人们归纳总结出了很多公式指导旋风分离器的设计。

通常,这些公式对具有一致的空气动力学形状的大粒径尘粒应用的很好。

在最近的二十年中,高效的旋风分离器技术有了很大的发展。

这种技术可以对粒径小到5微米,比重小于1.0的粒子达到超过99%的分离效率。

这种高效旋风分离器的设计和使用很大程度上是由被处理气体和尘粒的特性以及旋风分离器的形状决定的。

同时,对进入和离开旋风分离器的管道和粉尘排放系统都必须进行正确的设计。

工艺过程中气体和尘粒的特性的变化也必须在收集过程中被考虑。

当然,使用过程中的维护也是不能忽略的。

1、进入旋风分离器的气体必须确保用于计算和设计的气体特性是从进入旋风分离器的气体中测量得到的,这包括它的密度,粘度,温度,压力,腐蚀性,和实际的气体流量。

旋风分离器结构及参数标定方案设计

一 设计条件 1 处理风量 2000、2600、3500、4000、5000米3/小时 2 含尘气体性质 温度:小于80℃ 含尘浓度:20--60g/m3

粉尘密度:2100kg/m3 粉尘粒度分布

粒级(μ) < 3 . 0 3.~12 1 2 ~ 2 6 2 6 ~ 3 9 > 3 9 质量分数 9 . 0 0 38.50 1 7 . 8 0 6 . 0 0 2 9 . 0 0 (%)

三 设计步骤

1 根据处理风量计算旋风分离器的规格

Q

Fi

Vi

其中:Fi为旋风分离器入口面积。

Fi=ab=c1c2D2, c1c2为常数.

Q 为处理风量

Vi 为入口风速,

可在14-22m/s之间选取.

2结构尺寸的计算,可根据不同的形式选取 各部分尺寸代号如图,比例关系见下表

s h H

标题栏

济南大学 材料科学与工程学院

16

指导教师

项目

8

设计

班级

名称

8

成绩

比例

日期

图号

8

20

20

20

20 20

20

20 20

主要参考书

1 水泥厂工艺设计手册(下) 2 机械设计手册 3 机械制图 4 化学工程手册(5)

其它事项

1 绘图仪器及图板: 以班级为单位到学校借用 2 图纸:个人购买 3 设计说明书:到教材科领用 4 时间安排:两周 5 成绩评定

(3) B’s/D 1.000 0.330 0.500 0.300 0.558 6.000 3.500 0.375

(4) L’s/D 1.000 0.583 0.375 0.200 0.860 6.000 3.500 0.688

旋风分离器的设计[1]1

旋风分离器的设计姓名:顾一苇班级:食工0801学号:2008309203499指导老师:刘茹设计成绩:华中农业大学食品科学与技术学院食品科学与工程专业2011年1月14日目录第一章、设计任务要求与设计条件 (3)第二章、旋风分离器的结构和操作 (4)第三章、旋风分离器的性能参数 (6)第四章、影响旋风分离器性能的因素 (8)第五章、最优类型的计算 (11)第六章、旋风分离器尺寸说明 (19)附录1、参考文献 (20)任务要求1.除尘器外筒体直径、进口风速及阻力的计算2.旋风分离器的选型3.旋风分离器设计说明书的编写4.旋风分离器三视图的绘制5.时间安排:2周6.提交材料含纸质版和电子版设计条件风量:900m3/h ;允许压强降:1460Pa旋风分离器类型:标准型(XLT型、XLP型、扩散式)含尘气体的参数:气体密度:1.1 kg/m3粘度:1.6×10-5Pa·s颗粒密度:1200 kg/m3颗粒直径:6μm旋风分离器的结构和操作原理:含尘气体从圆筒上部长方形切线进口进入,沿圆筒内壁作旋转流动。

颗粒的离心力较大,被甩向外层,气流在内层。

气固得以分离。

在圆锥部分,旋转半径缩小而切向速度增大,气流与颗粒作下螺旋运动。

在圆锥的底部附近,气流转为上升旋转运动,最后由上部出口管排出;固相沿内壁落入灰斗。

旋风分离器不适用于处理粘度较大,湿含量较高及腐蚀性较大的粉尘,气量的波动对除尘效果及设备阻力影响较大。

旋风分离器结构简单,造价低廉,无运动部件,操作范围广,不受温度、压力限制,分离效率高。

一般用于除去直径5um以上的尘粒,也可分离雾沫。

对于直径在5um以下的烟尘,一般旋风分离器效率已不高,需用袋滤器或湿法捕集。

其最大缺点是阻力大、易磨损。

外圆筒内圆筒锥形筒切向入口关风器(防止空气进入)含尘气体固相净化气体外螺旋内螺旋旋风分离器的性能参数在满足气体处理量的前提下,评价旋风分离器性能的主要指标是尘粒的分离性能和气体经过旋风分离器的压强降。

第十二讲 旋风分离器的设计和非标设计方法

第十二讲旋风分离器的设计和非标设计方法旋风分离器是对流干燥系统的重要组成部分。

我们对此必须要足够地重视,有一些失败的对流干燥系统,不是干燥器设计不合理,而是旋风分离器设计或选用不合理。

在气流干燥和旋转闪蒸干燥系统中,有80~90%的产品是通过旋风分离器回收的,只有10~20%的产品是通过布袋除尘器回收的。

如果旋风分离器‘失灵’,大量的产品就‘拥挤’到布袋除尘器中,增加布袋除尘器的阻力,造成风机风压不够,以致干燥系统‘瘫痪’。

在喷雾干燥系统中,对于喷雾干燥塔底部作为主要回收产品的系统来说,也有将近30%的产品要通过旋风分离器回收;对于喷雾干燥塔底部不收集产品的系统(如中药浸膏喷雾干燥系统),就有全部或85%以上的产品要通过旋风分离器收集。

对于振动流化床干燥系统和转筒干燥系统也有5~10%的细微颗粒要通过旋风分离器回收。

一、旋风分离器的结构和工作原理:(一)、旋风分离器的结构:一般来说,旋风分离器由进风管,直筒,锥形筒,排灰管,锁风阀和排风管组成(见图1)。

(二)、工作原理:当含尘气流以14~22m/s速度由进风管进入旋风分离器时,气流将由直线运动变为圆周运动。

旋转气流的绝大部分沿直圆筒的内壁呈螺旋形向下,朝锥形筒体运动。

通常称此气流为‘外旋气流’。

含尘气流在旋转过程中产生离心力,将重度大于气体的尘粒甩向筒内壁。

尘粒一旦与筒壁接触,便失去惯性力,而靠入口速度的动量和向下的重力沿壁面下落,进入排灰管。

旋转下降的外旋气流在到达锥体时,因圆锥形的收缩而向除尘器中心靠拢。

根据‘旋转矩’不变原理,其切向速度不断提高。

当气流到达锥体下端某一位置时,即以同样的旋转方向从旋风分离器中部,由下反转而上,继续作螺旋运动,即为‘内旋气流’。

最后净化气体经排风内管排出器外,一部分未被捕获的尘粒也由此随排风排出旋风分离器。

自进气管流入的另一小部分气体,则向旋风分离器顶盖流动,然后沿排气管外侧向下流动。

当到达排气管下端时,即反转向上随上升的中心气流(内旋气流)一同从排气管排出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

旋风分离器的设计 姓名: 顾一苇 班级: 食工0801 指导老师: 刘茹 设计成绩: 华中农业大学食品科学与技术学院 食品科学与工程专业 2011年1月14日 目录 第一章、设计任务要求与设计条件 …………………………………(3) 第二章、旋风分离器的结构和操作……………………………(4)

第三章、旋风分离器的性能参数…………………………………(6) 第四章、影响旋风分离器性能的因素………………………………(8) 第五章、最优类型的计算……………………………………………(11) 第六章、旋风分离器尺寸说明………………………………………(19) 附录 1、参考文献 ………………………………………………………(20) 任务要求 1. 除尘器外筒体直径、进口风速及阻力的计算 2. 旋风分离器的选型 3. 旋风分离器设计说明书的编写 4. 旋风分离器三视图的绘制 5. 时间安排:2周 6. 提交材料含纸质版和电子版 设计条件 风量:900m3/h ; 允许压强降:1460Pa 旋风分离器类型:标准型 (XLT型、XLP型、扩散式) 含尘气体的参数: 气体密度: kg/m3 粘度:×10-5Pa·s 颗粒密度:1200 kg/m3 颗粒直径:6μm 旋风分离器的结构和操作 原理: 含尘气体从圆筒上部长方形切线进口进入,沿圆筒内壁作旋转流动。 颗粒的离心力较大,被甩向外层,气流在内层。气固得以分离。 在圆锥部分,旋转半径缩小而切向速度增大,气流与颗粒作下螺旋运动。 在圆锥的底部附近,气流转为上升旋转运动,最后由上部出口管排出; 固相沿内壁落入灰斗。 旋风分离器不适用于处理粘度较大,湿含量较高及腐蚀性较大的粉尘,气量的波动对除尘效果及设备阻力影响较大。 旋风分离器结构简单,造价低廉,无运动部件,操作范围广,不受温度、压力限制,分离效率高。一般用于除去直径5um以上的尘粒,也可分离雾沫。对于直径在5um以下的烟尘,一般旋风分离器效率已不高,需用袋滤器或湿法捕集。其最大缺点是阻力大、易磨损。

旋风分离器的性能参数 外圆筒 内圆筒

锥形筒 切向入口

关风器 (防止空气进

含尘气体

固相

净化气体 外螺旋 内螺旋 在满足气体处理量的前提下,评价旋风分离器性能的主要指标是尘粒的分离性能和气体经过旋风分离器的压强降。 ①分离性能 分离性能的好坏常用理论上可以完全分离下来的最小颗粒尺寸:临界粒径dc及分离效率η表示。 A:临界粒径dc:指旋风分离器能100%除去的最小颗粒直径。 假设:在器内颗粒与气流相对运动为层流;颗粒在分离器内的切线速度恒定且等于进气处的气速ui;颗粒沉降所穿过的最大距离为进气口宽度B,导出临界粒径dc的估算式: dc=(9μB /πNeρsui)1/2 旋风分离器进口管的宽度B,标准型B=D/4;Ne:气流的有效旋转圈数,一般~3,标准型3~5,通常取5;ui进口气体的速度(m/s);μ:气体粘度;ρs:固相的密度 dc愈小,分离效率愈高,由估算式可见dc随D的加大而增大,即效率随D增大而减小。当气体处理量很大又要求较高的分离效果时,常将若干小尺寸的旋风分离并联使用,称为旋风分离器组。粘度减小,进口气速提高有利于提高分离效率。 B:分离效率:有两种表示方法 *总效率:指被除去的颗粒占气体进入旋风分离器时带入的全部颗粒的质量百分数 η0=(C1-C2)/C1 C1:旋风分离器入口气体含尘浓度;C2:旋风分离器出口气体含尘浓度 总效率是工程上最常用的,也是最易测定的分离效率,其缺点是不能表明旋风分离器对不同粒子的不同分离效果。 *粒级效率:粒级效率指按颗粒大小分别表示出其被分离的质量分数。 含尘气体中的颗粒通常是大小不均的,通过旋风分离器后,各种尺寸的颗粒被分离下来的百分率也不相同。通常把气流中所含颗粒的尺寸范围等分成几个小段,则其中平均粒径为di的第i小段范围颗粒的粒级效率定义为: ηpi=(C1i-C2i)/C1i 不同粒径的颗粒,其粒级效率是不同的。根据临界粒径的定义,粒径大于或等于临界粒径dc的颗粒,ηp=100%。粒级效率为50%的颗粒直径称为分割直径 d50=[μD/ui(ρS-ρ)]1/2 对于同一型式且尺寸比例相同的旋风分离器,无论大小,皆可通用同一条粒级曲线。标准旋风分离器的ηp与d/d50的关系: 总效率η0=Σxiηpi,xi为进口处第i段颗粒占全部颗粒的质量分率。 ②旋风分离器的压强降 压强降可表示为进口气体动能的倍数:Δp=ξρui2/2 ξ为阻力系数,对于同一型式及相同尺寸比例的旋风分离器,ξ为常数,标准型旋风分离器ξ=8,一般500~2000Pa。 影响旋风分离器性能的因素 气流在旋风分离器内的流动情况和分离机理均非常复杂,因此影响旋风分离器性能的因素较多,其中最重要的是物系性质及操作条件。一般说来,颗粒密度大、粒径大、进口气速度高及粉尘浓度高等情况均有利于分离。如含尘浓度高则有利于颗粒的聚结,可以提高效率,而且可以抑制气体涡流,从而使阻力下降,所以较高的含尘浓度对压力降与效率两个方面都是有利的。但有些因素对这两方面的影响是相互矛盾的,如进口气速稍高有利于分离,但过高则导致涡流加剧,增大压力降也不利于分离。因此,旋风分离器的进口气速在10~25m/s范围内为宜。气量波动对除尘效果及压力降影响明显。 (4)旋风分离器的结构型式与选用 ①旋风分离器的结构型式 旋风分离器的性能不仅受含尘气的物理性质、含尘浓度、粒度分布及操作条件的影响,还与设备的结构尺寸密切相关。只有各部分结构尺寸恰当,才能获得较高的分离效率和较低的压力降。近年来,为提高分离效率并降低压降,在旋风分离器的结构设计中,主要从以下几个方面进行改进: A:采用细而长的器身:减小器身直径可增大惯性离心力,增加器身长度可延长气体停留时间,所以,细而长的器身有利于颗粒的离心沉降,使分离效率提高。 B:减小上涡流的影响:含尘气体自进气管进入旋风分离器后,有一小部分气体向顶盖流动,然后沿排气管外侧向下流动,当达到排气管下端时汇入上升的内旋气流中,这部分气流称为上涡流。上涡流中的颗粒也随之由排气管排出,使旋风分离器的分离效率降低。采用带有旁路分离室或采用异形进气管的旋风分离器,可以改善上涡流的影响。 C:消除下旋流影响:在标准旋风分离器内,内旋流旋转上升时,会将沉集在锥底的部分颗粒重新扬起,这是影响分离效率的另一重要原因。为抑制这种不利因素设计了扩期式旋风分离器。 D:排气管和灰斗尺寸的合理设计都可使除尘效率提高。 鉴于以上考虑,对标准旋风分离器加以改进,设计出一些新的结构形式。目前我国对各种类型的旋风分离器已制定了系列标准,各种型号旋风分离器的尺寸和性能均可从有关资料和手册中查到。化工中几种常见的旋风分离器: XLT/A型:具有倾斜螺旋面进口,倾斜方向进气可在一定程度上减小涡流的影响,并使气流阻力较低,阻力系数ξ值可取~。 XLP型:XLP型是带有旁路分离室的旋风分离器,采用蜗壳式进气口,其上沿较器体顶盖稍低。含尘气进入器内后即分为上、下两股旋流。“旁室”结构能迫使被上旋流带到顶部的细微尘粒聚结并由旁室进入向下旋转的主气流而得以捕集,对5μm以上的尘粒具有较高的分离效果。根据器体及旁路分离室形状的不同,XLP型又分为A和B两种形式,其阻力系数值可取~。 扩散式:主要特点是具有上小下大的外壳,并在底部装有挡灰盘(又称反射屏)。挡灰盘a为倒置的漏斗型,顶部中央有孔,下沿与器壁底圈留有缝隙。沿壁面落下的颗粒经此缝隙降至集尘箱内,而气流主体被挡灰盘隔开,少量进入箱内的气体则经挡灰盘顶部的小孔返回器内,与上升旋流汇合经排气管排出。挡灰盘有效地防止了已沉下的细粉被气流重新卷起,因而使效率提高,尤其对10μm以下的颗粒,分离效果更为明显。 几种类型旋风机分离器的主要性能列于下表: 类型 标准式 XLT/A XLP/B 扩散式 适宜进口气速ui/(m/s) 阻力系数 ζ 对粒度适应性/μm 对浓度适应性/(g/m3) 10~20 8 10以上 10~18 ~ 10以上 ~50 12~20 ~ 5以上 宽范围 12~16 ~ 10以下 ~200

②旋风分离器的选型 选择旋风分离器时,首先应根据具体的分离含尘气体任务,结合各型设备的特点,选定旋风分离器的型式,而后通过计算决定尺寸与个数。计算的主要依据有:含尘气的体积流量;要求达到的分离效率;允许的压力降。 由上面的计算结果可以看出,在处理气量及压力降相同的条件下,本例中串联四台与并联四台的效率比较接近,但并联时所需的设备尺寸小、投资省。 900 m3/s总风量下不同类型旋风分离器分离效果 标准型 Δp=ξρui2/2 取Δp=1460Pa,ξ=,允许的最大气速:ui=(2Δp/ξρ)1/2=s 取dc=6μm,Ne=5,进气口宽度hB=Vs/ ui = D2 /8 , D= D=4B B= 入口高度 h=D/2= 处理量= ui Bh= m3/s 临界粒径dc的颗粒d50=[μD/ui(ρS-ρ)]1/2 =μm d/ d50 = 查询图(采用实际线)可知,η=

两台旋风分离器并联 Δp=ξρui2/2 取Δp=1460Pa,ξ=,允许的最大气速:ui=(2Δp/ξρ)1/2=s 取dc=6μm,Ne=5,进气口宽度hB=Vs/ ui = D2 /8 , D= D=4B B=0。0575m 入口高度 h=D/2= 处理量= ui Bh= s 临界粒径dc的颗粒d50=[μD/ui(ρS-ρ)]1/2 =μm d/ d50 = 查询图可知,η为

四台旋风分离器并联 Δp=ξρui2/2 取Δp=1460Pa,ξ=,允许的最大气速:ui=(2Δp/ξρ)1/2=s