影响烧结矿转鼓强度的因素研究

烧结机扩容对烧结矿FeO含量及转鼓强度的影响

Ab t a t L b rt r x e me t r a r d o t i it r g p tt i l t i trn c ie.S h t sr c : a o ao ye p r ns a e c ri u n a sn ei o o smu ae sne i g ma h n i e n O t a t e if e c f c p c t x a s n o it f g ma h n n t e F O o t n n r m n e f sne s h n u n e o a a i e p n i fsn e n c i e o h e c n e t a d d u i d x o i tr i l y o i

s de .Th eut so h t h a a i x a s n C ep t eu e te F O cne t . Wh n te t id u e rs s h w ta,te cp ct e p i a h l o rd c h e o tn l y n o n e h

K e r s sne ;sne n o ;c p ct x a s n;F O o tn ;du id x y wo d : itr itf gp t a a i e p ni i y o e c ne t rm n e

烧结矿对高炉的综合技术经济指标有较大影 响. 烧 结 生 产 过 程 中 , 效 控 制 烧 结 矿 中 FO 在 有 e 的含量可以降低烧结过程中的能耗¨ 据统计 , ., 2 J 每减少 1 e %F O将降低焦 比 1 一 . %, % 15 增加产 量 1 一15 . % .% 另外 , FO含量低 时, 当 e 渣与 F O形成的低熔点化合物将减少 , e 有利于提高矿 石的软化开始温度 . e JF O的下降 , 有利于降低直 接还原度, 节焦降耗 , 增加经济效益. 为了满足高炉炼铁规模不断扩大对烧结矿产 量 的需求 , 很多钢铁企 业都对 已有的烧结机进行

杭钢烧结矿转鼓强度下降的原因及对策

杭钢烧结矿转鼓强度下降的原因及对策

何明杰;夏志坚

【期刊名称】《烧结球团》

【年(卷),期】2006(31)4

【摘要】从原料结构变化和操作制度上分析了杭钢近半年来烧结矿转鼓强度下降的主要原因,并提出了确保烧结矿强度应该采取的措施。

【总页数】5页(P43-47)

【关键词】转鼓强度;易地改造;原因分析;对策

【作者】何明杰;夏志坚

【作者单位】杭州钢铁集团公司炼铁厂;淅江杭州钢铁集团公司炼铁厂

【正文语种】中文

【中图分类】TF046.4;TF046.6

【相关文献】

1.安钢3#烧结系统提高烧结矿转鼓强度稳定性的实践 [J], 田艳静;郭军伟;刘月建

2.涟钢提高烧结矿转鼓强度的途径与方法 [J], 李来胜

3.宣钢炼铁厂提高烧结矿转鼓强度的生产实践 [J], 温善学

4.水钢烧结矿转鼓强度下降原因分析及对策 [J], 张斌;雷仕江

5.360m^2烧结机烧结矿转鼓下降原因分析及对策 [J], 刘志华;郭亮;王复生

因版权原因,仅展示原文概要,查看原文内容请购买。

提高烧结矿转鼓强度的途径与措施

烧结矿是高炉炼铁的主要原料 , 占人炉料的 8 0 %左右 , 其质量 的好坏 , 对高炉炼 铁起着 至关 重要 的作用。而转鼓强 度是烧 结矿 的主要 质量

稳定 , 且对强度 和粒度组成 的要求也越来越高。 为了迅速提高烧结矿强度 , 优化人炉烧结矿粒度 组成 , 减少粉末 , 我们认真研究并分析了几个月的

们可考虑再将 同期检测接点串人 自保持 回路 , 形 成 多重 闭锁 。

电力行 业标准 、 规定 、 反事 故措施 是 在实践 中 不 断完 善和发 展 的 , 许多条 款 只做 了原则 性规 定 , 但 还有 一些并 没 有 明确 接 点 怎 么接 , 二 次 回路 怎

么设计 。因此 , 要求我们在理解和遵守规定 的基 础上灵活应用 , 推动行业标准更趋完善 , 更具可操

生产数据 和 生产 运 行状 况 , 针 对 影 响烧 结 矿 强 度 的 主 要 因 素 提 出 和 采 用 了 一 系 列 的生 产 措 施 。 2 0 1 2年 1 1 月 份烧 结矿 转鼓强 度达 到 了 7 6 . 5 % 以 上 的 目标 ,为大 高炉 长周期 稳定 和 经济运 行 提供 了 良好 的原料 条件 。

指标 , 其高低 直接影 响到高 炉顺行 程 度。实 践 证明 , 烧结矿 的强度高 、 粉末少 、 粒 度 均匀是 保

证高炉合理布料和获得 良好的料柱透气 性 的重 要条件 。

近年 来 , 涟钢 随着设 备改造 的不 断进 行 , 炼铁 高 炉 逐 步 大 型 化 ,目 前 涟 钢 已 形 成 3 2 0 0 m 、 2 8 0 0 m’ 、 2 2 0 0 m 三 座 大 高 炉 格 局 。2 0 1 2年 下 半 年 以来 , 公 司面对 严 峻的市场形 势 , 大 力开展 了挖 潜 增效 , 以降低 吨钢 2 2 0元 成 本 为 攻 关 目标 。为

碱度对烧结矿质量的影响

22.81

22.53

21.06

燃料配比

4.25

4.25

4.30

4.40

4.55

返矿率

21.00

21.30

21.50

21.50

22.50

机速

1.93

1.93

1.89

1.88

1.87

烧结矿碱度对各粒级的影响

烧结矿碱度对转鼓的影响

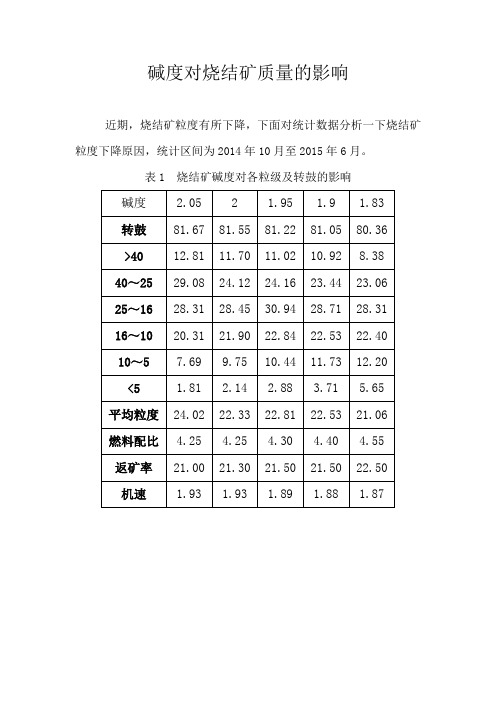

结合两图可以看出,碱度从2.05下降至1.83后,机速从1.93m/min下降至1.87m/min,燃料配比增加0.3%,返矿率上升1.5%,转鼓指数下降至80.36。烧结矿粒级方面:>40mm和40~25mm粒级减少较多,10~5mm和<5mm粒级增加较多,16~10mm粒级变化较小,平均粒级整体下降2.96mm。

8.38

40~25

29.08

24.12

24.16

23.44

23.06

25~16

28.31

28.45

30.94

28.71

28.31

16~10

20.31

21.90

22.84

22.53

22.40

10~5

7.69

9.75

10.44

11.73

12.20

<5

1.81

2.14

2.88

3.71

5.65

平均粒度

24.02

碱度对烧结矿质量的影响

近期,烧结矿粒度有所下降,下面对统计数据分析一下烧结矿粒度下降原因,统计区间为201ห้องสมุดไป่ตู้年10月至2015年6月。

表1烧结矿碱度对各粒级及转鼓的影响

碱度

烧结矿矿物组成对其强度的影响

烧结矿矿物组成对其强度的影响1.烧结矿的显微结构介绍烧结矿中矿物组成主要有赤铁矿、磁铁矿、铁酸钙、硅酸钙和少量的非晶态的玻璃相。

烧结矿中的矿物组成及其相互间的结构特征,对烧结矿的机械强度有直接的影响。

所以研究烧结矿的质量应与其内部的矿物组成与显微结构特征联系起来。

烧结矿中常见的显微结构:(1)粒状结构:烧结矿中先结晶出的自形晶、半自形晶或其他形晶的磁铁矿,与粘结性矿物晶粒相互组成粒状结构。

(2)斑状结构:烧结矿中自形晶程度较强的磁铁矿斑状晶体与较细的粘结相矿物结合成斑状结构。

(3)骸晶结构:烧结矿中早期结晶的磁铁矿呈骨架状的自形晶中,常有粘结性的矿物填充其内,仍大致保持磁铁矿原来的结晶外形和边缘部分,形成骸晶结构。

(4)共晶结构:在烧结矿中磁铁矿呈圆点状在橄榄石的晶体内,或赤铁矿呈圆点状晶体分布在硅酸盐晶体中。

(5)熔蚀结构:在烧结矿中磁铁矿多为熔蚀残余他形晶,晶粒较小,多为浑圆形状,与铁酸钙形成熔蚀结构。

此种类型在高碱度烧结矿中常见,也是高碱度烧结矿的结构特点。

通过对烧结矿矿物组成和显微结构特征的研究,可以得知烧结矿中出现哪些矿物对提高其质量有利,出现哪些矿物不利。

2.烧结矿矿物组成对其强度的影响烧结矿各种矿物自身的强度对烧结矿强度的影响:烧结矿中的磁铁矿、赤铁矿、铁酸一钙、铁橄榄石有较高强度,其次为钙铁橄榄石及铁酸二钙,玻璃质具有最低的强度。

因此烧结矿的结构中应尽量减少玻璃质的形成,这对提高烧结矿的强度非常有利。

烧结矿中矿物组分对烧结矿强度的影响:(1)非自溶性烧结矿:其显微结构为斑状或共晶结构。

其中大量的磁铁矿斑晶被铁橄榄石和少量玻璃相所胶结,它的主要胶结物铁橄榄石机械强度较大,胶结磁铁矿能力较强,因而具有良好的强度。

(2)自熔性烧结矿:它的显微结构为斑晶或斑晶玻璃状结构。

其中的磁铁矿斑晶或晶粒被玻璃质和钙铁橄榄石所胶结,并且后二者含量居多,强度较差。

(3)高碱度烧结矿:其显微结构为溶蚀或共晶结构,由铁酸钙和磁铁矿构成。

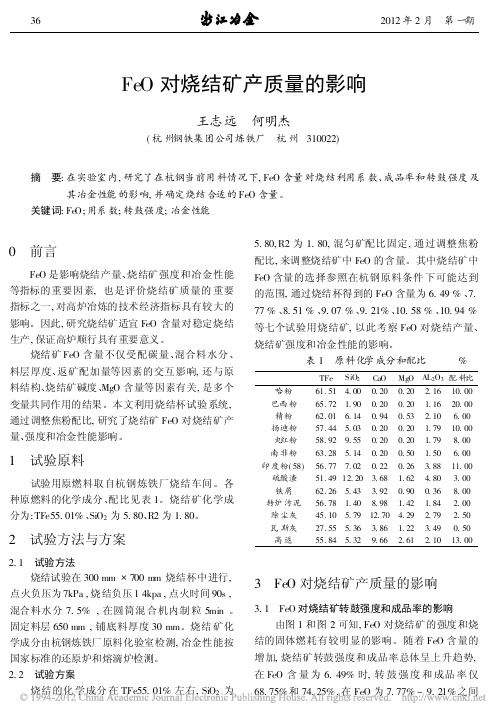

FeO对烧结矿产质量的影响

FeO 对烧结矿产质量的影响王志远 何明杰(杭州钢铁集团公司炼铁厂 杭州 310022)摘 要:在实验室内,研究了在杭钢当前用料情况下,FeO 含量对烧结利用系数、成品率和转鼓强度及其冶金性能的影响,并确定烧结合适的FeO 含量。

关键词:Fe O;用系数;转鼓强度;冶金性能0 前言FeO 是影响烧结产量、烧结矿强度和冶金性能等指标的重要因素,也是评价烧结矿质量的重要指标之一,对高炉冶炼的技术经济指标具有较大的影响。

因此,研究烧结矿适宜FeO 含量对稳定烧结生产,保证高炉顺行具有重要意义。

烧结矿FeO 含量不仅受配碳量、混合料水分、料层厚度、返矿配加量等因素的交互影响,还与原料结构、烧结矿碱度、MgO 含量等因素有关,是多个变量共同作用的结果。

本文利用烧结杯试验系统,通过调整焦粉配比,研究了烧结矿FeO 对烧结矿产量、强度和冶金性能影响。

1 试验原料试验用原燃料取自杭钢炼铁厂烧结车间。

各种原燃料的化学成分、配比见表1。

烧结矿化学成分为:TFe55.01%、SiO 2为5.80、R2为1.80。

2 试验方法与方案2.1 试验方法烧结试验在300mm @700m m 烧结杯中进行,点火负压为7kPa ,烧结负压14kpa ,点火时间90s ,混合料水分7.5%,在圆筒混合机内制粒5min 。

固定料层650mm ,铺底料厚度30mm 。

烧结矿化学成分由杭钢炼铁厂原料化验室检测,冶金性能按国家标准的还原炉和熔滴炉检测。

2.2 试验方案烧结的化学成分在TFe55.01%左右,SiO 2为5.80,R2为1.80,混匀矿配比固定,通过调整焦粉配比,来调整烧结矿中FeO 的含量。

其中烧结矿中FeO 含量的选择参照在杭钢原料条件下可能达到的范围,通过烧结杯得到的FeO 含量为6.49%、7.77%、8.51%、9.07%、9.21%、10.58%、10.94%等七个试验用烧结矿,以此考察FeO 对烧结产量、烧结矿强度和冶金性能的影响。

烧结实业部质量指标影响因素

烧结内部控制要求:

成分 TFe FeO MgO R2 Pb Zn Na2O+k2O 转鼓 粒度 要求 ≥55% 9%-11.5% 2.2%-2.5%

1.8%±0.1%

备注

原料稳定后考虑1.8%±0.08%

≤0.02% ≤0.02% ≤0.1 ≥77.33% 5-10≤23%

烧 结 品 质

凝 聚 成 才

好,但是流动性差,不易排出炉外,从而影响高炉顺行。相反,如果酸性氧化

物含量高,炉渣的流动性好,凝固后的固态炉渣呈现玻璃状,一般称为玻璃渣 或者长渣,这样的炉渣脱硫效果很差,但是流动性好。所以高炉操作者要调整 炉渣的成分,也就是炉渣的碱度,既保持优良的流动性,也能有很好的脱硫效 果,使生铁达到一类要求。

的之接还原;

烧 结 品 质

凝 聚 成 才

烧结分厂

烧结矿对高炉冶炼的影响及质量的要求 一般烧结矿碱度在1.85±0.1条件下,软化的开始温度在1200-1220, 软化终了温度在1320-1330,软化温度区间在110-120,凡软化温度区 间(T2-T1)变小,对降低高炉软熔带的区间是有利的。反之,如果软 化开始温度降低,软化温度区间自然变大,不利于软熔带透气性改善, 一般影响烧结矿荷重软化性能的主要因素有: 一是烧结矿的还原性能:烧结矿还原性能的改善有利于烧结矿在升温过 程中形成液相,温度升高,导致烧结矿的软化开始温度升高。 二是烧结矿中脉石的熔点:在烧结矿碱度基本不变的条件下,烧结矿中 脉石的熔点不变,碱度低熔点低,碱度高熔点高;

因为磷化物是催性物质,冷凝时聚集于钢的晶界周围,减弱晶粒间的结 合力,使钢材在冷却时产生很大的脆性,从而造成钢的冷脆现象。由于

磷早烧结和选矿过程中不易脱除,在高炉冶炼过程中几乎全部还原进入

浅析提高烧结矿强度的方法探析

浅析提高烧结矿强度的方法探析摘要:随着社会经济的高速发展以及城市化建设的持续深入,社会对于各类资源的需求程度正在不断提升,而转鼓强度不仅是对烧结矿质量进行衡量的重要指标,也是影响到高炉具体生产质量以及生产效率的关键工艺参数,同时,由于部分客观因素所带来的影响,导致烧结矿的强度无法得到有效提升,甚至难以满足社会发展的实际需求。

因此,文章首先对影响烧结矿强度的主要因素展开深入分析;在此基础上,提出提升烧结矿强度的具体措施。

关键词:烧结矿强度;影响因素;提升措施引言:烧结矿的基本转鼓强度,属于高炉冶炼以及烧结生产当中的关键指标,其不仅会受到燃料粒度、混合料水分以及石灰消化温度等因素带来的影响,烧结过程、配矿以及烧结矿化学成分也同样会产生影响。

而在当前的大部分烧结机当中,其具体的烧结矿转鼓指数大约在75%左右,与部分同类型或是同行业企业相比来说,存在着一定程度的差距,由于烧结矿的返矿率在15%左右,属于一种比较高的水平,再加上入炉烧结矿的低温还原粉化率同样处在一种相对比较高的状态当中,导致高炉的基本炉况处在一种不良状态之中,影响到了烧结矿的基本强度。

因此,为了保证高炉冶炼强度的稳步提升,就应当深入分析影响烧结矿强度的关键因素,并提出与之对应的优化措施,实现高炉的顺产以及稳产。

1.影响烧结矿强度的主要因素1.燃料因素产生的影响在烧结矿强度的众多影响因素当中,燃料配比的具体大小所产生的影响最大,氧化亚铁的具体含量与配碳量之间也存在着一种正相关关系。

而在一般情况下,提升燃料的整体用量,使得料层当中的烧结温度不断提升,可以强化整体还原气氛,这也有利于促进氧化亚铁的形成,并且其中的铁橄榄石粘结相也相对较多,能够在根本上提高烧结矿的基本强度。

然而,如果内部氧化亚铁的整体含量较高,则会影响到烧结矿的还原性,进一步提升炼铁所产生的能源消耗,也会提高相应的烧结成本,在实际生产实际案过程中,烧结的最高温度不仅与燃料粒度大小有着紧密联系,也与原料粒度的大小有着紧密联系,只有在确保燃烧速度能够与传热速度保持一致时,才可以达到最高的烧结温度,降低所产生的燃料消耗[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中提高烧结矿转鼓强度指标提供参考。

2 原料物化性能

试验用原料、燃料全部取自生产现场,各 种原料的物化性能见表 1。

3 试验方法

试验在 Φ300mm×600mm 的烧结杯中进行, 料层 600mm,装料量 56kg,点火负压 13.0kPa, 液 化 气 点 火 , 点 火 温 度 1 000℃ , 点 火 时 间 1.5min,烧结矿经破碎,置于 2m 高度连续落下 3 次,筛分后>5mm 部分为成品矿,≤5m 部分

4.2 配用磁铁矿的试验及分析

配用磁铁矿试验方案见表 3。磁铁矿的配比

从 0%开始,按 10%的比例递增取代国内矿,褐

铁矿、巴西矿的配比不变。试验烧结矿 R 为

2.00 倍 , MgO 为 (2.5 ±0.4) % , 焦 粉 配 比 为

4.0%,返矿外配 30%。试验数据略。 表 3 配用磁铁矿试验方案 %

Abstract:For improving the drum strengthen further, Sinter Plant carried out experimental investiga- tion to discuss the optimum controlling measures for each factor such as limonite, magnetite, mixing ratio of return fines, basicity, contains of MgO and FeO in sintering ore, Al -Si ratio which influencing the drum strength of sintering ore under the current raw material condition.

3.20 0.10 0.00 2.50 2.00 3.32 12.12 13.52 27.44 22.60 5.88 15.12

3.90 0.00 0.00 1.80 0.70 9.87 28.33 33.51 31.49 10.53 0.00 0.00

4.40 1.80 1.10 3.60 3.00 5.35 14.60 17.29 27.88 21.08 6.02 7.78

6.50 0.00 0.00 0.40 -1.50

见表 1 注

注:磁铁矿粒度组成:>0.25mm:2.60% ;0.25~0.12mm:2.92%; 0.12~0.096mm:1.68%;0.096~0.075mm:5.88%;0.075~ 0.058mm:41.56%;0.058~0.045mm:9.60%;<0.045mm:35.76%。

矿,配比从 30%开始,按 10%的比例递增取代 烧损大、结构疏松等特性,烧结利用系数、成

国内矿,巴西矿的配比不变。试验烧结矿 R 为 品率、返矿率、烧结速度、固体燃耗等指标也

2.00 倍,MgO 为 (2.5±0.4)%,焦粉配比 4.0%, 随之变差。

返矿外配 30%。试验数据略。 表 2 配用褐铁矿试验方案 %

为 30%。试验通过逐步提高印度矿配比,验证

Al2O3/SiO2 对成品烧结矿强度影响的变化趋势。

试验数据略。

表 4 烧结矿 Al2O3/SiO2 试验方案 %

序号 9 10 11 12

国内矿 印度矿 磁铁矿 褐铁矿 巴西矿 南非矿

20

0

60 10

10 10

20 20 40 10 10 10

20 40 20 10 10 10

%

化学成分 SiO2 CaO MgO

Al2O3

粒度组成

烧损

>8mm

8~5mm

5~ 3.15mm

3.15~ 1mm

1~ 0.25~ 0.25mm 0.12mm

1~ 0.12m

7.40 3.00 0.70 3.80 2.00 10.16 17.88 16.68 29.28 17.04 3.92 5.04 6.20 0.20 0.00 4.30 2.50 3.40 14.24 20.64 37.56 19.08 2.44 2.64 3.10 0.20 0.10 2.10 6.90 8.52 22.16 14.32 19.24 17.60 9.84 8.32

由试验序号 13~16 数据作图 (见图 4) 可以 看出:

(1) 随着轻烧白云石配比的提高,烧结矿 MgO 含量由 2.04%上升到 2.75%,利用系数由

2010 年第 1 期

陈有升等:影响烧结矿转鼓强度的因素研究

7

表 5 烧结矿 MgO 试验方案

序号

13 14 15 16

中和矿

59.70 59.30 58.90 58.50

为返矿,成品矿按 ISO 标准测定转鼓指数。

1 250℃,且高温保持时间短,仅相当于赤、磁

4 试验方案及分析

4.1 配用褐铁矿的试验及分析

铁矿的 1/2~1/4,最终形成孔隙率大和结构相对 松散的烧结矿,导致烧结矿随着褐铁矿配比的 增加,烧结矿转鼓强度指标变差。同时,随着

配用褐铁矿试验方案见表 2。褐铁矿为麦克 褐铁矿配加比例的上升,由于其结晶水含量高、

4.3 烧结矿 Al2O3/SiO2 (铝硅比) 的试验及分析 烧结矿 Al2O3/SiO2 试验方案见表 4。试验烧

结矿 R 为 2.00 倍,焦粉配比为 4.0%,返矿配比

4.4 烧结矿 MgO 的试验及分析

烧结矿 MgO 试验方案见表 5。轻烧白云石 配比由 1.1%逐步提高到 4.4%,试验烧结矿 R 为 2.00 倍,外配返矿 30%,焦粉配比 4%。试验数 据略。

序号 1 2 3 4

国内矿 50 40 30 20

褐铁矿 30 40 50 60

巴西矿 20 20 20 20

由试验序号 1~4 数据作的图 (见图 1) 可以 看出:随着褐铁矿配比的增加,转鼓强度逐步 下降,褐铁矿从 30%增加到 60%,转鼓强度由 60.58%下降到 59.30%,下降了 1.28%;烧结矿 粒 度 组 成 <10mm 比 例 也 从 31.73% 上 升 到 36.41%,上升了 4.68%。

2010 年第 1 期

陈有升等:影响烧结矿转鼓强度的因素研究

5

矿种 TFe FeO

国内矿 55.90 印度矿 61.80 褐铁矿 60.90 巴西矿 64.80 南非矿 64.60 中和矿 61.30 磁铁矿 65.00

6.06 4.71 3.17 4.源自2 2.18 4.83 26.92

表 1 原料物化性能

(3) 烧结矿转鼓强度随着 MgO 由 2.04%上升 到 2.26%时呈上升趋势,主要是由于液相中生成 了CaO·MgO·2SiO2 及 2Mg·SiO2 抑制了 β-2CaO· SiO2 向 γ-2CaO·SiO2 转变,减轻或防止烧结矿 粉化,但随着 MgO 含量的上升,进而形成的镁 铁矿 MgO·Fe2O3 等高熔点化合物又抑制了铁酸 钙等低熔点化合物的形成,对改善转鼓强度不 利,此时在生产中应适当提高固体燃料配比, 才能保证含镁氧化物的完全熔化。因此燃料在 一定比例下,随着 MgO 提高,对烧结矿强度改 善作用不大。

20 60

0

10

10 10

由试验序号 9~12 数据作的图 (见图 3) 可 以看出:逐步提高印度矿配比,由 0 上升到 60% , 烧 结 矿 中 Al2O3 含 量 由 1.15% 上 升 到 2.96%;Al2O3/SiO2 由 0.20%上升到 0.51%。

由图 3 中可以看出,一定的铝硅比 (Al2O3/ SiO2=0.1~0.4) 是烧结生产获得铁酸钙矿物组成 的必要条件,当 Al2O3/SiO2 上升到 0.4%以后,烧 结矿中 Al2O3 含量超过 2.05 时,有利于玻璃体的 形成,抑制了结晶程度,烧结矿的冷强度恶化, 烧结矿转鼓强度呈下降趋势,同时,烧结矿粒 度组成<10mm 比例也相 应 地 从 30.20% 上 升 到 43.11%,上升了 12.91%,上升幅度较大。

分析其主要原因: (1) 由于褐铁矿结晶水含量高 (麦克矿结晶 水含量为 5.90%),烧结过程中要排除大量的结 晶水,在固体燃料配比不变的情况下,随着褐 铁矿配比的提高,需排出结晶水数量上升,能 用于烧结过程中的有效热量变少,不利于高温 的保持,以及液相的生成。 (2) 由 于 褐 铁 矿 烧 结 温 度 仅 为 1 100 ~

关键词:烧结矿;转鼓强度;原料;返矿配比;碱度;烧结矿 MgO、FeO 含量;铝硅比

Research on Influencing Factors of Drum Strength of Sintering Ore

CHEN You-sheng LUO Xiu-chuan ZHANG Zhong-zhong NONG Zhi-jian HAN Zheng-xuan YANG Mei-lin XIE Yun-qiang (Sintering Plan)t

生石 灰粉 5.20 4.50 3.80 3.10

轻烧白 云石粉

1.10 2.20 3.30 4.40

焦粉

4.00 4.00 4.00 4.00

%

返矿

30.00 30.00 30.00 30.00

1.43t/m2·h,上升到了 1.60t/m2·h,上升了 0.17t/ m2·h。

(2) 烧结矿转鼓强度、成品率、<10mm 粒级 比例,以及返矿率、固体燃耗等指标,则随着 MgO 由 2.04%上升到 2.26%而略有改善,但随着 MgO 进一步由 2.26%增加到 2.75%,各指标随之 变差。

序号 5 6 7 8

国内矿 50 40 30 20

磁铁矿 0 10 20 30

褐铁矿 30 30 30 30

巴西矿 20 20 20 20