乙酸乙酯-乙酸丁酯精馏设计说明书

实验九反应精馏法制醋酸乙酯

三、实验装置

四、实验要点

1) 检查电路,开启塔顶冷却水。 2) 配制含浓硫酸0.3%(质量百分浓度)的冰醋酸混合液,加 人蒸馏釜中,同时加人几粒陶瓷环。 3) 通电加热,依次按下总电源、测温各按钮。 4) 开启蒸馏釜加热开关,调节塔釜控温仪表的温度高于釜液 沸点温度50~80℃,将加热电流调至0.5~0.7 A,记录时间和 温度。 5) 当釜液开始沸腾时,开启上、下段保温开关。 6) 当蒸汽上升到塔顶,塔头有冷凝液出现后,全回流操作20 min。从塔的上部侧口以40mL.h-1的流量加人含硫酸0.3%的冰 醋酸溶液,从塔的下部侧口以40mL.h-1流量加人无水乙醇;开 启回流比控制器,设置回流比为4,同时塔顶和塔釜以恒定量出 料并保持物料平衡,稳定lh后取样分析塔顶馏出物组成,并称 量馏出物质量。 7) 停止实验操作,待塔内所持液体全部流回塔釜后,称量釜 液并取样分析其组成;关闭塔顶上水阀门。

实验操作方式有间歇式和连续式两种。采用间歇操作时,将 原料直接加人塔釜中,酯化反应在塔釜中进行,塔体起着精馏 分离的作用,由塔顶得到酯。对于连续操作过程,先将一部分 原料加入到塔釜中,全回流操作一段时间后,从塔的上部侧口 连续加入含浓硫酸的乙酸,从塔的下部侧口连续加入乙醇。酯 化反应在两个进料口之间的塔段内进行,生成的酯与水、乙醇 形成低沸点的三元共沸物,从塔顶蒸出,重组分水从塔底排出。 通过优化进料比、回流比、进料速度、釜温等,可以提高塔顶 酯的含量。

实验九 反应精馏法制醋酸乙酯

一、实验目的

1、了解反应精馏原理。 2、掌握反应精馏的操作方法。 3、了解反应精馏与常规精馏的特殊领域。反应精 馏过程是将化学反应和分离过程结合在一起在一个 装置内完成的操作过程。

本实验是以醋酸和乙醇为原料、在酸催化剂作用 下生成醋酸乙酯的可逆反应。

乙酸乙酯生产工艺及设计

乙酸乙酯生产工艺及设计乙酸乙酯是一种用途广泛的精细化工产品,具有良好的溶解性、快干性和广泛的用途。

它是一种非常重要的有机化工原料和优良的工业溶剂,广泛用于生产醋酸纤维、乙基纤维、氯化橡胶、乙烯基树脂、醋酸纤维树脂、合成橡胶、涂料和油漆。

乙酸乙酯用途乙酸乙酯也是一种常见的工业溶剂。

它是一种速干溶剂,具有良好的溶解性,广泛用于生产粘合剂、药物、香水、增塑剂、稀释剂、油墨、人造革等诸多领域。

乙酸乙酯在纺织工业中可用作清洗剂,在电子工业中也可用作集成电路的清洗剂和脱脂剂。

在化学分析中,乙酸乙酯还可用作柱色谱的洗脱剂,分析试剂,色谱分析的标准物质和溶剂,铋、金、铁、汞、氧化剂和铂的测定,生化研究,蛋白质序列分析等。

乙酸乙酯主要用作溶剂和维生素E及一些医药中间体的合成。

如加替沙星的合成制备1、特立氟胺的制备2中有用到乙酸乙酯作溶剂。

在天然药物活性部位的提取中,乙酸乙酯常用于提取游离生物碱、有机酸、黄酮类、香豆素类等中性物质。

如将乙酸乙酯作为提取剂用于甘草黄酮的精细纯化、苦参总生物碱的提取纯化、狼尾草抗炎有效部位的制备提取等。

乙酸乙酯生产工艺1 醋酸酯化法醋酸酯化法是乙酸乙酯最常见的生产方法,乙酸乙酯分为间接法和连续法。

是在催化剂(通常为硫酸)存在下,醋酸和乙醇发生酯化反应生成乙酸乙酯,该方法适用于拥有大量低成本乙醇的地区。

传统的酯化法生产工艺技术成熟。

原料供应充足,生产工艺简单,投资少,在世界范围内,尤其是在美国和西欧地区被广泛采用。

由于酯化反应可逆,转化率只有约67%,为增加转化率,一般采用乙醇过量的方法,并在反应过程中不断分离出生成的水。

2 乙醛缩合法以乙醇铝为催化剂,用冷凝法将乙醛氧化缩合生成乙酸乙酯。

当采用这种工艺时,如果反应过程中有两种醛,就可以生成混合酯。

例如乙酸乙酯和乙酸丁酯。

乙醛制乙酸乙酯包括催化剂制备、反应、分离和精馏。

3 乙烯加成法反应在担载于金属载体上的杂多酸或杂多酸盐催化下于气相或液相中进行。

精编【工艺技术】乙酸乙酯的工艺设计

【工艺技术】乙酸乙酯的工艺设计xxxx年xx月xx日xxxxxxxx集团企业有限公司Please enter your company's name and contentv《化工设计》专业课程设计设计题目乙醛缩合法制乙酸乙酯学生姓名胡曦班级、学号化工091017指导教师姓名任晓乾课程设计时间20 12年5月12日-20 12年6月1日课程设计成绩指导教师签字目录一、设计任务 (3)二、概述 (3)2.1乙酸乙酯性质及用途 (3)2.2乙酸乙酯发展状况 (4)三. 乙酸乙酯的生产方案及流程 (5)3.1 酯化法 (5)3.2乙醇脱氢歧化法 (6)3.3乙醛缩合法 (7)3.4乙烯、乙酸直接加成法 (8)3.5各生产方法比较 (9)3.5确定工艺方案及流程 (9)四.工艺说明 (9)4.1. 工艺原理及特点 (9)4.2 主要工艺操作条件 (11)4.3 工艺流程说明 (9)4.4 工艺流程图(PFD) (11)4.5 物流数据表 (9)4.6 物料平衡 (11)4.6.1 工艺总物料平衡 (9)4.6.2 公共物料平衡图 (11)五. 消耗量 (17)5.1 原料消耗量 (17)5.2 催化剂化学品消耗量 (17)5.3 公共物料及能量消耗 (19)六. 工艺设备 (17)6.1 工艺设备说明 (17)6.2 工艺设备表 (17)6.3 主要仪表数据表 (17)6.4 工艺设备数据表 (17)6.5 精馏塔Ⅱ的设计 (17)6.6最小回流比的估算 (19)6.7 逐板计算 (21)6.8 逐板计算的结果及讨论 (21)七. 热量衡算 (22)7.1 热力学数据收集 (22)7.2 热量计算,水汽消耗,热交换面积 (24)7.3 校正热量计算、水汽消耗、热交换面积(对塔Ⅱ) (27)八.管道规格表 (22)8.1 装置中危险物料性质及特殊储运要求 (22)8.2 主要卫生、安全、环保说明 (24)8.3 安全泄放系统说明 (22)8.4 三废排放说明 (24)九.卫生安全及环保说明 (22)9.1 装置中危险物料性质及特殊储运要求 (22)9.2 主要卫生、安全、环保说明 (24)9.3 安全泄放系统说明 (22)9.4 三废排放说明 (24)表10校正后的热量计算汇总表 (33)十有关专业文件目录 (33)乙酸乙酯车间工艺设计一、设计任务1.设计任务:乙酸乙酯车间2.产品名称:乙酸乙酯3.产品规格:纯度99.5%4.年生产能力:折算为100%乙酸乙酯10000吨/年5.产品用途:作为制造乙酰胺、乙酰醋酸酯、甲基庚烯酮、其他有机化合物、合成香料、合成药物等的原料;用于乙醇脱水、醋酸浓缩、萃取有机酸;作为溶剂广泛应用于各种工业中;食品工业中作为芳香剂等。

反应精馏法制乙酸乙酯

一、实验目的1.了解反应精馏是既服从质量作用定律又服从相平衡规律的复杂过程。

2.掌握反应精馏的操作。

3.能进行全塔物料衡算和塔操作的过程分析。

4.了解反应精馏与常规精馏的区别。

5.学会分析塔内物料组成。

二、实验原理反应精馏过程不同于一般精馏,它既有精馏的物理相变之传递现象,又有物质变性的化学反应现象。

反应精馏对下列两种情况特别适用:(1)可逆平衡反应。

一般情况下,反应受平衡影响,转化率只能维护在平衡转化的水平;但是,若生成物中有低沸点或高沸点物质存在,则精馏过程可使其连续地从系统中排出,结果超过平衡转化率,大大提高了效率。

(2)异构体混合物分离。

通常因它们的沸点接近,靠一般精馏方法不易分离提纯,若异构体中某组分能发生化学反应并能生成沸点不同的物质,这时可在过程中得以分离。

对于本实验来说,适于第一种情况,但但该反应若无催化剂存在,单独采用反应精馏存在也达不到高效分离的目的,这是因为反应速度非常缓慢,故一般都用催化反应方式。

酸是有效的催化剂,常用硫酸。

反应精馏的催化剂用硫酸,是由于其催化作用不受塔内温度限制,在全塔内都能进行催化反应,而应用固体催化剂则由于存在一个最适宜的温度,精馏塔本身难以达到此条件,故很难实现最佳化操作。

本实验是以乙酸和乙醇为原料,在催化剂作用下生成乙酸乙酯的可逆反应。

反应的方程式为:CH3COOH + C2H5OH ↔ CH3COOC2H5+H2O实验的进料有两种方式:一是直接从塔釜进料;另一种是在塔的某处进料。

前者有间歇和连续式操作;后者只有连续式。

可认为反应精馏的分离塔也是反应器。

若采用塔釜进料的间歇式操作,反应只在塔釜内进行。

由于乙酸的沸点较高,不能进入到塔体,故塔体内共有3组分,即水、乙醇、乙酸乙酯。

本实验采用间歇式进料方式,物料衡算式和热量衡算式为:物料衡算方程对第j块理论板上的i组分进行物料横算如下气液平衡方程对平衡级上某组分i的有如下平衡关系:每块板上组成的总和应符合下式:反应速率方程热量衡算方程对平衡级进行热量衡算,最终得到下式:三、实验装置示意图实验装置如图2所示。

乙酸乙酯车间工艺设计

乙酸乙酯车间工艺设计乙酸乙酯(ethyl acetate)是一种具有较高挥发性和低毒性的有机化合物,广泛应用于溶剂、溶解剂和涂料等方面。

乙酸乙酯的工艺设计是车间建设和生产流程中的关键部分,涉及到设备选择、工艺流程、安全措施等方面。

以下是一份关于乙酸乙酯车间工艺设计的详细报告,共计1200字以上。

1.工艺流程乙酸乙酯的生产主要经历以下几个步骤:原料处理、酯化反应、分离、蒸馏和精制。

1.1原料处理:乙醇和乙酸通过预处理设备进行脱水处理,以确保进入酯化反应器的原料纯度和质量。

1.2酯化反应:将处理后的乙醇和乙酸在酯化反应器中进行酯化反应。

在反应过程中,需要加入催化剂并控制适宜的温度和压力条件。

1.3分离:酯化反应后,乙酸乙酯与副产物乙酸和水进行分离。

通常采用分离设备如分离器和萃取器进行分离。

1.4蒸馏:对分离后的乙酸乙酯进行粗馏和精馏处理,以获得高纯度的乙酸乙酯产品。

可以采用常压或减压蒸馏等方式进行。

1.5精制:对蒸馏得到的乙酸乙酯进行精制处理,去除杂质和不纯物质,以提高产品的质量。

2.设备选择2.1酯化反应器:酯化反应器应选择材质耐腐蚀、具有良好热传导性能、能够适应高温高压环境的设备。

常见的选择有不锈钢反应釜和钛合金反应釜等。

2.2分离设备:分离设备应具备较高的分离效率和操作灵活性。

常用的分离设备有分离器、萃取器和膜分离设备等。

2.3蒸馏设备:蒸馏设备应选择适应乙酸乙酯蒸馏工艺要求的设备,如塔式蒸馏系统和精馏塔等。

2.4精制设备:精制设备应选用符合要求的吸附剂和过滤器等设备,以去除杂质和提高产品质量。

3.安全措施3.1防火安全:乙酸乙酯为易燃液体,在储存和使用过程中需要采取相应的措施,如保持车间通风良好、设立消防设备和配备防火器材等。

3.2操作安全:操作人员需要接受相关的培训,了解乙酸乙酯的危害性和操作要点。

同时需要配备个人防护用具,如呼吸器、防护服和防眩晕装置等。

3.3废物处理:车间应设立废物处理系统,对产生的废酸废碱、废水和废气进行规范处理,以防止对环境造成污染。

乙酸仲丁酯在醋酸脱水领域中应用的技术说明书

乙酸仲丁酯在醋酸脱水领域中应用的技术说明书目前,醋酸脱水主要采用共沸精馏法,常用的共沸剂有乙酸正丁酯和乙酸异丁酯等。

这两种溶剂受传统生产工艺限制,价格长期居高不下,导致使用厂家生产成本高,利润空间不大。

在全球金融危机的影响下,这一现象更为突出。

因此,寻求一种性价比高的共沸剂势在必行。

乙酸仲丁酯是上述两种酯的同分异构体,还是一种环保型溶剂,同样具有带水能力强的特点,在醋酸脱水过程中可作共沸剂使用。

与乙酸正丁酯和乙酸异丁酯相比,使用乙酸仲丁酯可大大降低企业生产成本,为企业带来显著的经济效益。

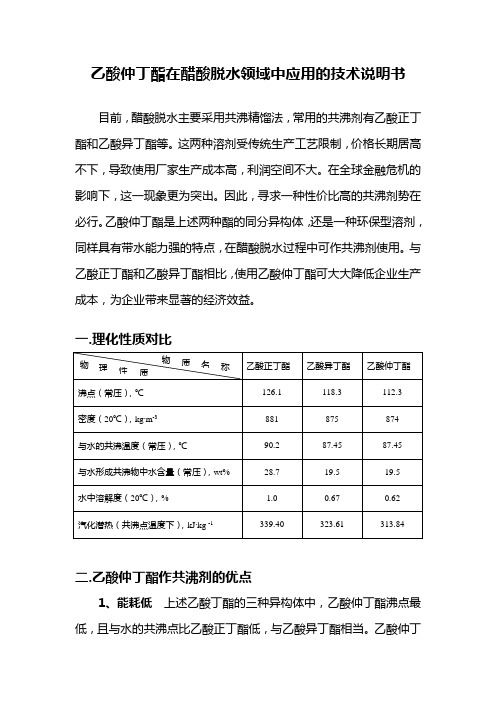

一.理化性质对比二.乙酸仲丁酯作共沸剂的优点1、能耗低上述乙酸丁酯的三种异构体中,乙酸仲丁酯沸点最低,且与水的共沸点比乙酸正丁酯低,与乙酸异丁酯相当。

乙酸仲丁酯的汽化潜热为313.84kJ/kg,而乙酸正丁酯的汽化潜热为339.40kJ/kg, 乙酸异丁酯的汽化潜热为323.61kJ/kg。

与其它两种共沸剂相比,使用乙酸仲丁酯作为共沸剂所需能耗低。

2、性价比高乙酸仲丁酯与乙酸正丁酯、乙酸异丁酯的带水能力相近。

但是,乙酸仲丁酯采用新的生产工艺,其价格要低于乙酸正丁酯和乙酸异丁酯,每吨大约可降低20%的成本。

3、共沸剂损耗小20℃下,三种酯在水中的溶解度:乙酸仲丁酯为0.62%、乙酸正丁酯为1.0%、乙酸异丁酯为0.67%。

即三种酯的溶液质量都为1000kg时,在水中各溶解6.2kg、10kg和6.7kg。

所以从理论上看,使用乙酸仲丁酯做共沸剂,可减少共沸剂的损耗。

若有溶剂回收塔,则可以降低该塔的负荷同时降低能耗。

4、毒性低车间工作环境中,乙酸仲丁酯在空气中所允许的最高浓度为950mg/m3,而乙酸正丁酯为700mg/m3,乙酸异丁酯为700mg/m3;乙酸仲丁酯的大鼠(口服)LD50为13400mg/kg,而乙酸正丁酯为10768mg/kg,乙酸异丁酯为13400mg/kg,这些数据都说明乙酸仲丁酯的毒性小。

5、替换工艺简单乙酸仲丁酯与乙酸正丁酯、乙酸异丁酯是同分异构体,在性质上多项指标接近。

反应精馏法制乙酸乙酯

一、实验目的1.了解反应精馏是既服从质量作用定律又服从相平衡规律的复杂过程。

2.掌握反应精馏的操作。

3.能进行全塔物料衡算和塔操作的过程分析。

4.了解反应精馏与常规精馏的区别。

5.学会分析塔内物料组成。

二、实验原理反应精馏过程不同于一般精馏,它既有精馏的物理相变之传递现象,又有物质变性的化学反应现象。

反应精馏对下列两种情况特别适用:(1)可逆平衡反应。

一般情况下,反应受平衡影响,转化率只能维护在平衡转化的水平;但是,若生成物中有低沸点或高沸点物质存在,则精馏过程可使其连续地从系统中排出,结果超过平衡转化率,大大提高了效率。

(2)异构体混合物分离。

通常因它们的沸点接近,靠一般精馏方法不易分离提纯,若异构体中某组分能发生化学反应并能生成沸点不同的物质,这时可在过程中得以分离。

对于本实验来说,适于第一种情况,但但该反应若无催化剂存在,单独采用反应精馏存在也达不到高效分离的目的,这是因为反应速度非常缓慢,故一般都用催化反应方式。

酸是有效的催化剂,常用硫酸。

反应精馏的催化剂用硫酸,是由于其催化作用不受塔内温度限制,在全塔内都能进行催化反应,而应用固体催化剂则由于存在一个最适宜的温度,精馏塔本身难以达到此条件,故很难实现最佳化操作。

本实验是以乙酸和乙醇为原料,在催化剂作用下生成乙酸乙酯的可逆反应。

反应的方程式为:CH3COOH + C2H5OH ↔ CH3COOC2H5+H2O实验的进料有两种方式:一是直接从塔釜进料;另一种是在塔的某处进料。

前者有间歇和连续式操作;后者只有连续式。

可认为反应精馏的分离塔也是反应器。

若采用塔釜进料的间歇式操作,反应只在塔釜内进行。

由于乙酸的沸点较高,不能进入到塔体,故塔体内共有3组分,即水、乙醇、乙酸乙酯。

本实验采用间歇式进料方式,物料衡算式和热量衡算式为:物料衡算方程对第j块理论板上的i组分进行物料横算如下气液平衡方程对平衡级上某组分i的有如下平衡关系:每块板上组成的总和应符合下式:反应速率方程热量衡算方程对平衡级进行热量衡算,最终得到下式:三、实验装置示意图实验装置如图2所示。

毕业论文-年产1500吨乙酸正丁酯工艺设计

本科毕业设计说明书(论文)(2013届)题目:年产1500吨乙酸正丁酯工艺设计专业班级化学工程与工艺所在学院化学工程与材料学院学生姓名学号指导教师提交日期2013年4月年产5000吨乙酸正丁酯工艺设计摘要乙酸正丁酯(n-Butyl acetate)是一种无色透明,具有可燃性的,水果香味的液体[1],它可以作为溶剂,应用于清漆、塑料等行业中,在化工、制药、香料等行业,也充当着重要的角色。

在实验室中,乙酸正丁酯有多种合成方法,在工业生产中,当下主要是以乙酸和正丁醇为原料,用硫酸做催化剂的传统工艺。

但是该工艺生产工序繁杂,能耗高,产品损失多,设备腐蚀严重,并产生大量的废水,污染环境。

本次设计用固体对甲苯磺酸作为催化剂,运用反应精馏技术,进行年产1500吨乙酸正丁酯的工艺设计。

期间还用Aspen Plus软件进行了一系列数据模拟计算,使得设计更为精确可靠。

设计中,原料以醇酸摩尔比0.98:1混合方式进料,进料量为244kg/hr。

反应精馏塔中用到塔板20块,在第七块板上进料,温度为120℃。

塔顶的混合液经冷凝分水后,去除水相,有机相与塔顶的粗酯混合后,再进入常规精馏塔中进行反应。

常规精馏塔用到40块塔板,在第14块板上进料。

塔顶产物经冷凝后回流,塔釜得到93.9%含量的酯。

得到的产品最后经过固体碱干燥,达到GB/T3729-2007优等品要求。

通过Aspen中的模拟数据,进行物料和热量衡算,还有设备的选型。

在经济这一块,有投资估算,成本估算和收入估算,分析其利润及经济效益。

得到该工厂的投资回收期是3.3年,净现值为231.92万元,内部收益率是19.99%,大于10%(基准收益率),因此该项目是经济合理的。

关键词:乙酸正丁酯,Aspen Plus模拟,固体对甲苯磺酸,反应精馏THE PROCESS DESIGN OF N-BUTYL ACETATE WITH ANNUAL OUTPUT OF 1500 TONSABSTRACTN-butyl acetate (n-Butyl acetate) is a kind of liquid, which is colorless, flammable and transparent, with fruit flavor. Widely used as a solvent in varnish, plastic, it also plays an important role in chemical, pharmaceutical and perfume industries. There are a variety of methods to synthesis n-butyl acetate in the laboratory, however, the industrial method now is mainly traditionally conventional process, make acetic acid and n-butanol as raw material, using sulfuric acid to catalyze. But this process is of much shortcoming, like complication, high energy consumption, product loss, severe corrosion of the equipment, and large amounts of waste water production.The process using the technology of reactive distillation with solidp-toluenesulfonic acid as catalyzer, was designed for annual production capacity of 1500 tons of butyl acetate. Aspen Plus software was also used to conduct a series of data simulation, to make the results more accurate.In this design, the raw material, acetic acid and n-Butyl alcohol, were mixed with molar ratio 0.98:1 and 244 kg/hr feed amount. Total tray 20 was used in the reactive distillation column, and the feed plate was the seventh with temperature 120℃. After condensation, there was nearly no water left, the organic phase was mixed with the crude ester from bottom, entering the nomal distillation tower for reaction. Using 40 trays and feed board 14th, ester content of 93.9% product was gained, and the top liquid refluxed to the first tower after condensed again. Then the final product after solid base dry was acquired, which achieved the requirement GB/T3729-2007.Material and heat balance was calculated by the Aspen Plus data, and equipments were also selected. In the economical field, investment, cost andrevenue estimate were made to analyse the economic benefits. After calculation, the plant payback period was 3.3 years, the net present value is of 2,319,200 yuan, and the internal rate of return is 19.99%, which was greater than 10%(the benchmark rate of return). All in all, the the project is economically reasonable.Key Words: n-Butyl acetate, Aspen Plus simulation,solidp-toluenesulfonic acid,reactive distillation目录摘要 (II)ABSTRACT (III)第一章总论 (1)1.1 产品概述 (1)1.2 生产方法及特点 (1)第二章市场需求 (3)2.1 全球生产状况 (3)2.2 我国生产与贸易状况 (5)2.2.1 国内生产情况 (5)2.2.2 全球市场份额 (5)2.2.3 进出口情况 (6)2.2.4 发展趋势及措施 (6)第三章工艺设计方案 (7)3.1 概述 (7)3.2 硫酸作催化剂间歇生产 (8)3.3 反应精馏技术生产 (8)5.2.1 固体酸——反应精馏 (9)5.2.2 无机盐——反应精馏 (10)5.2.3 有机盐——反应精馏 (10)5.2.4 离子交换树脂——反应精馏 (10)3.4 热泵精馏的应用 (11)3.5 小结 (11)第四章生产工艺流程 (12)4.1 原料路线 (12)4.2 采用的生产方法及特点 (12)4.3 工艺流程示意图 (13)4.4 工艺流程描述 (14)第五章物料衡算 (15)5.1 物料衡算的原理方法及步骤 (15)5.1.1 原理 (15)5.1.2 方法 (15)5.1.3 步骤 (15)5.2 物料衡算过程 (16)5.2.1 原料及产品的物性数据 (16)5.2.2 反应精馏物料衡算 (17)5.2.3 油水分离物料衡算 (18)5.2.4 常规精馏塔物料衡算 (19)5.2.5 反应精馏总流程物料衡算 (21)5.3 后期精制物料衡算 (22)5.4 原材料消耗定额及消耗量 (22)第六章热量衡算 (23)6.1 热量衡算的原理 (23)6.2 热量衡算过程 (23)6.2.1 原料预热器热量衡算 (24)6.2.2 反应精馏塔热量衡算 (25)6.2.3 分水冷却器热量衡算 (26)6.2.4 常规精馏塔热量衡算 (27)6.2.5 产品冷却器热量衡算 (28)6.2.6 产品精制热量衡算 (29)6.3 能量调配 (30)6.4 动力消耗定额及消耗量 (30)第七章主要设备 (31)7.1 反应精馏塔设计 (31)7.1.1 Aspen模拟设计 (31)7.1.2 反应精馏塔总体结构 (32)7.1.3 反应精馏塔填料 (33)7.2 常规精馏RadFrac塔设计 (33)7.2.1 精馏塔设计原则 (33)7.2.2 精馏塔类型选择 (33)7.2.3 Aspen模拟设计 (34)7.2.4 常规精馏塔总体结构 (34)7.3 固体碱干燥器 (35)7.4 其他设备选型 (36)7.4.1 储罐的选型 (36)7.4.2 泵的选型 (37)7.4.3 换热器的选型 (38)第八章厂址选择与环境安全保护 (41)8.1 厂址选择 (41)8.2 执行的环境质量标准及排放标准 (41)8.3 三废产生情况分析及处理方式 (42)8.3.1 废气 (42)8.3.2 废液 (42)8.3.3 废渣 (42)8.4 厂区供电 (42)8.5 存储安全 (43)(3)防雷防静电措施 (44)第九章投资估算 (44)9.1 编制依据 (44)9.2 固定资产 (44)9.2.1 工程费用 (44)9.2.2 固定资产投资估算表 (47)9.3 无形资产 (47)9.4 递延资产 (47)9.5 预备费用 (48)9.6 流动资产 (48)9.7 总投资估算表 (49)9.8 资金筹集 (49)第十章成本估算及财务评价 (50)10.1 估算依据 (50)10.2 成本估算 (50)10.2.1 原料辅料费 (50)10.2.2 动力费及污水处理费 (50)10.2.3 工资及福利 (51)10.2.4 车间经费 (52)10.2.5 其他费用 (52)10.2.6 成本估算表 (53)10.3 销售收入和税金估算 (54)10.3.1 销售收入估算 (54)10.3.2 税金估算 (55)10.4 财务评价 (55)10.4.1 损益表 (55)10.4.2 现金流量表 (56)10.4.3 投资回收期 (57)10.4.4 净现值 (57)10.4.5 内部收益率 (58)第十一章总结与展望 (60)11.1 设计总结 (60)11.2 前景展望 (60)参考文献 (61)致谢 (63)附录 ................................................... 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1 工艺设计背景 (2)2 工艺设计方案 (3)2.1 工艺说明 (3)2.2 工艺流程图 (4)3 工艺计算 (7)3.1物料衡算 (7)3.2 热量衡算 (8)4 工艺设备设计 (9)4.1 筛板精馏塔设计 (9)4.1.1馏出液和釜残液的流量和组成 (9)4.1.2理论塔板数及理论最佳进料位置 (9)4.1.3实际塔板数的设计计算 (11)4.1.4精馏段设计 (12)4.1.5提馏段设计 (19)4.1.6塔高的设计计算 (28)4.1.7灵敏板的确定 (28)4.2 列管式换热器设计 (29)4.2.1换热器热量衡算 (29)4.2.2壳程内径设计 (30)4.2.3换热器总传热系数的校核 (30)4.2.4实际传热面积 (32)4.2.5换热器简图 (32)4.3 离心泵选型 (33)4.3.1平均黏度计算 (33)4.3.2管径计算 (33)4.3.3管路压头损失计算 (33)4.3.4扬程计算 (34)4.3.5最大允许安装高度计算 (34)4.4 填料塔设备设计 (35)4.4.1精馏段设计 (35)4.4.2精馏段塔径流体力学验算 (36)4.4.3提馏段设计 (37)4.4.4提馏段塔径流体力学验算 (37)4.4.5填料层高度的计算 (38)4.5 主要设备明细 (38)5 创新点 (39)设计总结 (39)参考文献 (40)筛板精馏实验操作步骤 (41)附录:物性图表 (42)1 工艺设计背景乙酸乙酯和乙酸丁酯是工业上重要的溶剂。

乙酸丁酯是优良的有机溶剂,广泛用于硝化纤维清漆中,在人造革、织物及塑料加工过程中用作溶剂,也用于香料工业。

工业中的乙酸丁酯是由醋酸和正丁醇在催化剂存在下酯化而得,根据催化剂不同,可分为硫酸催化法、HZSM-5催化剂催化法、杂多酸催化法、固体氯化物催化法等。

其中硫酸催化法工艺比较成熟,但副反应较多。

本设计针对硫酸催化法生产乙酸丁酯时产生的一股物流(含乙酸乙酯30%、乙酸丁酯70%),设计常压精馏塔对此二元物系进行分离。

要求塔顶馏出液中乙酸乙酯的回收率为95%,釜残液中乙酸丁酯的回收率为97%。

该工艺物流的处理量为7200吨/年。

产品均需要冷却到40℃。

塔釜采用外置再沸器,冷公用工程为循环水(20℃→30℃),热公用工程为饱和水蒸汽,环境温度为20℃。

已知物性图表见附录。

操作条件见下表:表1 设计操作条件本设计主要包括:筛板精馏塔工艺设计、精馏塔辅助设备设计(含列管式换热器、离心泵)填料塔工艺设计。

2 工艺设计方案2.1 工艺说明从乙酸乙酯—乙酸丁酯的核心生产装置——精馏装置着手,进行分析。

工艺如图所示。

原料经离心泵送入换热器,经釜液余热预热后进入精馏塔,精馏塔釜设置再沸器,最后乙酸乙酯从塔顶蒸出,经塔顶换热器冷凝后,冷凝液部分泡点回流,另一部分进入换热器,进一步冷却为乙酸乙酯产品采出。

塔釜得到的釜液,首先进入预热换热器,将原料液预热到指定温度(60℃),然后进入二级换热器冷却为乙酸丁酯产品。

2.2 工艺流程图页脚内容4Name S1S4S6S7S9S11S12Description原料液预热后料液馏出液釜液馏出液产品换热后釜液釜液产品Phase Liquid Liquid Liquid Liquid Liquid Liquid LiquidTotal StreamPropertiesRate KG-MOL/HR9.4319.431 3.456 5.974 3.456 5.974 5.974 KG/HR1000.0001000.000306.000694.000306.000694.000694.000 Temperature C20.00060.00078.633123.76740.00076.02940.000 Pressure ATM 1.000 1.200 1.000 1.100 1.000 1.100 1.100 Molecular Weight106.034106.03488.529116.16188.529116.161116.161 Acentric Factor0.40160.40160.36600.42220.36600.42220.4222 Watson K (UOPK)9.9169.9169.46910.1139.46910.11310.113Standard LiquidDensity KG/LIT0.8910.8910.9050.8850.9050.8850.885Liquid PhaseProperties页脚内容5Rate KG-MOL/HR9.4319.431 3.456 5.974 3.456 5.974 5.974 KG/HR1000.0001000.000306.000694.000306.000694.000694.000M3/HR 1.128 1.1840.3690.9070.3490.8410.806 Std. Liquid Rate M3/HR 1.122 1.1220.3380.7840.3380.7840.784 Molecular Weight106.034106.03488.529116.16188.529116.161116.161页脚内容63 工艺计算3.1物料衡算原料组成: 乙酸乙酯:30% 乙酸丁酯:70% 流量: F =7200吨/年 塔顶流出液: 回收率:95=A η% 塔釜流出液: 回收率:97=B η% 乙酸乙酯(以下用A 代表):摩尔质量M A =88.11kg/kmol摩尔百分数x A =( 0.3/88.11)/(0.3/88.11+0.7/116.16)=0.361 乙酸丁酯(以下用B 代表):摩尔质量M B =116.16kg/kmol 摩尔百分数x B =1-x A =0.639 原料液平均摩尔质量:M 平均=88.11×0.361+116.16×0.639=106.03kg/kmol F =(7200×103)/(300×24)=1000kg/h全塔物料衡算:F =D +W ① D /F =( x F -x W ) /( x D -x W ) ②ŋA =D ×x D /F ×x F =0.95 ③ ŋB =W ×(1-x W )/F ×(x F )=0.97 ④ 由①②③④计算得馏出液摩尔流量D =3.415kmol/h 馏出液摩尔分数 x D =0.947釜液液摩尔流量W=6.016kmol/h 釜液液摩尔流量 x W =0.02833.2 热量衡算精馏是大量耗能的单元操作,能量消耗是操作费用的主要损失。

通过热量衡算,确定再沸器的热负荷和塔底的冷凝负荷,进而可算出加热蒸汽消耗量和冷公用工程循环水用量。

总热量衡算 Q F +Q B =Q C +Q D +Q W +Q L 进料代入塔内热量Q F = 111t c q p m ∆⋅⋅ = 1.23×105kJ /h塔顶产品带出热量Q D = 222t c q p m ∆⋅⋅ = 3.13×104kJ /h塔釜产品带出热量Q W = 333t c q p m ∆⋅⋅ = 6.56×104 kJ /h 冷凝器热负荷Q C = c pc mc t c q ∆⋅⋅ = 1.65×105 kJ /h蒸馏釜热负荷Q B = b pb mb t c q ∆⋅⋅ = 1.38×105kJ /h热损失Q L =1.38×104 kJ /h本工艺利用釜液加热原料液,充分利用热能,具体表现为:节约冷公用工程循环水12.05吨/日,节约加热水蒸气4.82吨/日。

达到较好的节能效果,证明工艺过程比较合理。

4 工艺设备设计4.1 筛板精馏塔设计4.1.1馏出液和釜残液的流量和组成冷物料进料量:F=(7200×103)/(300×24)=1000kg/h全塔物料衡算:F=D+W①D/F=( x F-x W) /( x D -x W) ②ŋA=D×x D/F×x F=0.95 ③ŋB=W×(1-x W)/F×(x F)=0.97 ④由①②③④计算得D=3.415kmol/h x D =0.947W=6.016kmol/h x W=0.02834.1.2 理论塔板数及理论最佳进料位置tX(y)图1 乙酸乙酯和乙酸丁酯二元混合物的t-x(y)关系图由图t-x(y)查得,进料液泡点温度t b=99.68℃塔顶温度:78.96℃ 塔底温度:122.11℃ 进料温度 t F = 60℃平均温度 t m =( t b +t F ) /2=79.84℃ 进料热状态参数:1)(+-=rt t C q F b PL进料平均摩尔热容:C pL = x F ×C pA +(1-x F )×C pB = 229.31 kJ/(kmol ·K)进料平均摩尔汽化潜热:r = x F ×r A +(1-x F )×r B = 35.14 kJ/mol故求得热状态参数: q =1.26 进料热状态参数q 线方程:39185411.x .q x x q qy F -=-+-=精馏段操作线方程:12108720111.x .R x x R Ry n D n n +=+++=+ 提馏段操作线方程:00583020711.x .L Wx x L V y n W n n -='-''=+精馏段气相摩尔流量:V = (R +1)D = 26.637 kmol/ h 精馏段液相摩尔流量:L = RD = 23.222 kmol /h提馏段气相摩尔流量:V ′= V ―(1―q )F = 29.083 kmol/h 提馏段液相摩尔流量:L ′ = L +qF = 35.105 kmol/h利用作图法确定理论板数:气相摩尔分数 Y液相摩尔分数 X图2 理论板数的确定由图可知,精馏段理论板数为2,提馏段理论板数为3,第三块板为最佳进料理论板。

4.1.3 实际塔板数的设计计算⑴ 定性温度计算 由t — x (y )图查得塔顶温度 t D =78.96℃ 塔底温度t W =122.11℃ 定性温度 t m =( t D +t W )=100.54℃ ⑵ 平均黏度μL 计算由图5查得 μA = 0.21c p μB =0.31c pμL = x F ·μA + (1-x F ) μB = 0.27c p⑶ 平均相对挥发度计算塔底相对挥发度 αW = y w /(1-y w )×(1-x w )/ x w =4.03 塔顶相对挥发度 αD = x D /(1-x D )×(1-x 1)/ x 1=4.03 平均相对挥发度 α = ( x D + x w )1/2由O′connell 公式得全塔效率:E T =0.49k (α·μL )-0.245=0.42精馏段实际塔板数:N T =2/ E T =4.76块≈5块 提馏段实际塔板数:N T =3/ E T =7.14块≈8块 实际最佳进料板位置为第六块塔板实际塔板数N = 13块(包括再沸器,塔顶设全凝器)。