弹簧设计资料

弹簧设计方案

弹簧设计方案弹簧是一种具有弹性的机械装置,广泛应用于各个领域。

在工程设计中,弹簧的设计方案至关重要,它直接关系到产品的性能和质量。

本文将从弹簧的设计要求、材料选择、计算方法以及制造工艺等方面进行论述,帮助读者了解如何合理设计弹簧。

一、设计要求弹簧的设计要求主要包括载荷、变形、材料选择等方面。

首先需要明确弹簧所需承受的载荷大小和方向,以及变形要求。

根据这些要求,我们可以确定弹簧的类型和形状,例如拉伸弹簧、压缩弹簧、扭转弹簧等。

同时,还需要考虑到工作环境的温度、湿度等因素,以确定材料的选择。

二、材料选择弹簧的材料直接影响到其性能和使用寿命。

常见的弹簧材料包括钢、不锈钢、铜、合金等。

选择合适的材料需要考虑弹性模量、屈服强度、导热性能等因素。

同时,还需要根据工作环境的要求选择耐腐蚀性好的材料,以延长弹簧的使用寿命。

三、计算方法在设计弹簧时,有一些常用的计算方法可以帮助我们确定合适的参数。

首先是根据载荷和变形要求计算弹簧的刚度系数。

常用的计算公式包括钢丝弹簧刚度系数计算公式、扭转弹簧刚度系数计算公式等。

其次是根据载荷和变形要求,计算弹簧的自由长度和活动长度。

在计算过程中,需要考虑到弹簧的几何形状和材料特性等因素。

四、制造工艺制造工艺对于弹簧的性能和质量同样重要。

在弹簧的制造过程中,需要注意弹簧的成形方式、热处理工艺以及表面处理等环节。

成形方式可以选择拉伸、压缩或扭转等方式,根据弹簧的形状和要求确定。

热处理工艺可以通过调整温度和保温时间等参数来提高弹簧的强度和韧性。

表面处理可以采用镀锌、喷涂等方式,增加弹簧的抗腐蚀性能。

综上所述,弹簧设计方案需要考虑设计要求、材料选择、计算方法以及制造工艺等多个方面。

只有在综合考虑各个因素的前提下,才能设计出性能优良、质量稳定的弹簧产品。

因此,工程师们在设计弹簧时需要充分了解和掌握这些知识,以实现设计方案的准确和可行。

希望本文的内容能对您的弹簧设计工作有所帮助。

弹簧的设计

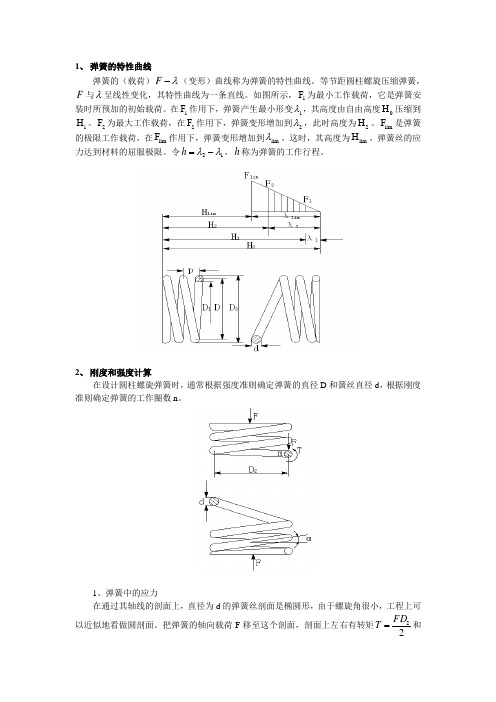

1、 弹簧的特性曲线弹簧的(载荷)λ-F (变形)曲线称为弹簧的特性曲线。

等节距圆柱螺旋压缩弹簧,F 与λ呈线性变化,其特性曲线为一条直线。

如图所示,1F 为最小工作载荷,它是弹簧安装时所预加的初始载荷。

在1F 作用下,弹簧产生最小形变1λ,其高度由自由高度0H 压缩到1H 。

2F 为最大工作载荷,在2F 作用下,弹簧变形增加到2λ,此时高度为2H 。

lim F 是弹簧的极限工作载荷,在lim F 作用下,弹簧变形增加到lim λ,这时,其高度为lim H ,弹簧丝的应力达到材料的屈服极限。

令12λλ-=h ,h 称为弹簧的工作行程。

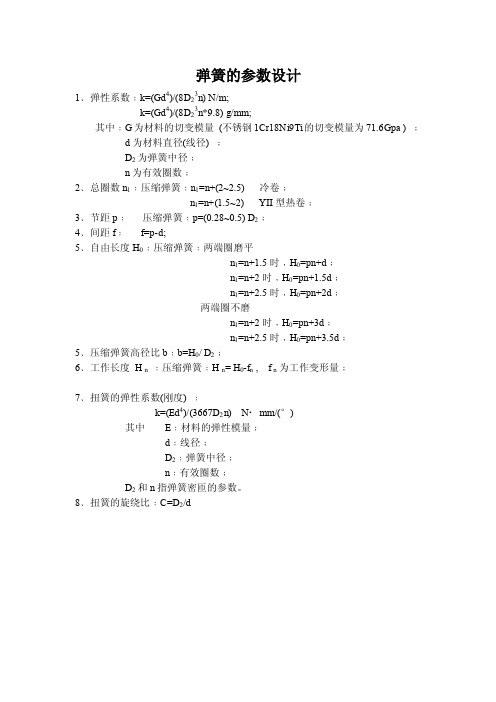

2、 刚度和强度计算在设计圆柱螺旋弹簧时,通常根据强度准则确定弹簧的直径D 和簧丝直径d ,根据刚度准则确定弹簧的工作圈数n 。

1、弹簧中的应力在通过其轴线的剖面上,直径为d 的弹簧丝剖面是椭圆形,由于螺旋角很小,工程上可以近似地看做圆剖面。

把弹簧的轴向载荷F 移至这个剖面,剖面上左右有转矩22FD T =和剪切力F 所引起的剪切应力和转矩T 所引起的最大剪切应力分别为214dFπτ=323228162d FD d FD Z T pππτ===弹簧丝剖面上的最大剪切应力τ为)21(823221D d dFD +=+=πτττ令dD C 2=称为弹簧指数(又称为旋绕比),所以)5.01(83Cd FC+=πτ 如果考虑螺旋角和弹簧丝曲率等的影响,对上式进行修正,得到较精确的计算公式28dFCKπτ=式中K 为修正系数(有称曲度系数),其值为CC C K 615.04414+--=2、 强度条件 弹簧的强度条件为][822τπτ≤=dCF K式中:][τ为许用剪切应力,MPa ;2F 为弹簧的最大工作载荷,N ;d 为弹簧丝直径,mm 。

由上式解出弹簧丝直径d ,则得设计式][6.12τC KF d ≥弹簧指数C 是设计中的重要参数。

C 值太大,弹簧过软(刚度小),易颤动;C 值太小,弹簧过硬(刚度大),卷绕时簧丝弯曲强烈。

机械设计手册弹簧设计

机械设计手册弹簧设计

弹簧设计是机械设计手册中的重要章节之一。

在机械工程中,弹簧起着接收和

释放机械能的作用,其设计必须满足一些关键要求。

首先,弹簧设计时需要考虑载荷的大小和类型。

弹簧的负载可以是静态的或动

态的,因此设计师必须确定所需的载荷范围并选择适当的弹簧类型。

常见的弹簧类型包括拉伸弹簧、扭转弹簧和压缩弹簧,具体使用哪种类型要根据具体的应用情况决定。

其次,弹簧设计中需要考虑弹簧的材料选择。

弹簧常用的材料包括高碳钢、不

锈钢和合金钢等。

材料的选择必须考虑弹性模量、强度、耐腐蚀性和疲劳寿命等因素。

此外,材料的选择还会受到成本和生产可行性的影响。

弹簧设计还需要考虑弹簧的几何参数,包括线径、线圈数、自由长度和硬度等。

这些参数对弹簧的刚度和工作范围都有影响。

线径的选择通常需要根据弹簧的工作负荷和可用空间来确定。

线径越大,弹簧的刚度越大;线圈数的选择也会影响弹簧的刚度和长度。

设计师需要在满足设计要求的前提下,平衡刚度和长度之间的关系。

此外,弹簧设计还需要考虑弹簧的预紧缩量和工作限制。

预紧缩量是指弹簧在

非工作状态下的初始压缩或拉伸量。

工作限制是指弹簧在工作状态下的最大压缩或拉伸量。

预紧缩量和工作限制的选择需要根据设计要求和安全因素进行合理确定。

总之,在机械设计手册的弹簧设计章节中,设计师需要综合考虑载荷、材料、

几何参数、预紧缩量和工作限制等因素,以确保弹簧设计满足要求的功能和安全性。

只有在充分理解弹簧设计原理和遵循相关规范的前提下,才能设计出满足工程需求的可靠弹簧。

弹簧设计方案

弹簧设计方案弹簧是一种非常重要的弹性元件,广泛应用于机械、汽车、航空航天等领域。

在设计弹簧时,需要考虑到弹簧的材料、尺寸、形状等方面,以确保其具备所需的弹性特性和可靠性。

本文将介绍一种弹簧设计方案,以满足特定应用需求。

一、设计目标本弹簧设计的目标是实现一个具有高弹性系数、较小变形量、可靠性高的弹簧。

为了达到这个目标,我们选择了一种合适的材料和适当的尺寸。

二、材料选择在弹簧设计中,常用的材料有钢材、不锈钢和合金钢等。

根据应用需求和设计要求,我们选择了优质的不锈钢作为弹簧的材料。

不锈钢具有良好的抗腐蚀性和强度特性,适用于各种恶劣环境条件下的使用。

三、尺寸确定在确定弹簧尺寸时,需要综合考虑工作长度、线径、圈数等因素。

工作长度是弹簧在工作状态下的长度,线径指的是弹簧线圈的直径,圈数表示弹簧的线圈数量。

根据设计需求,我们决定采用较小的工作长度和适当的线径。

较小的工作长度可以减小变形量,适当的线径可以提高弹簧的强度和弹性系数。

圈数的选择需要根据具体应用场景和负荷要求进行合理的计算和确定。

四、形状设计弹簧的形状设计对其弹性性能影响很大。

在形状设计过程中,需要考虑弹簧的动力学特性和受力分布情况。

为了满足设计要求,我们选择了一个合适的弹簧形状。

在设计中充分考虑了弹簧的负荷分布情况,确保在工作状态下各个部位的应力均匀分布。

同时,我们通过对弹簧几何形状的调整,进一步优化了弹簧的弹性系数和工作特性。

五、弹簧制造和测试在弹簧设计方案确定后,需要进行弹簧的制造和测试。

制造过程中需要选择合适的生产工艺和设备,确保弹簧的几何尺寸和表面质量符合设计要求。

弹簧测试是评估设计方案是否满足要求的重要环节。

测试过程中,我们将对弹簧进行弹性系数、变形量、负荷能力等性能指标的测试。

通过测试数据的反馈,可以评估设计的有效性并对其进行必要的调整。

六、总结本文介绍了一个弹簧设计方案,详细讨论了材料选择、尺寸确定、形状设计、制造和测试等关键环节。

通过合理的设计和严格的制造和测试,我们可以得到一个具有高弹性系数、较小变形量、可靠性高的弹簧。

弹簧的参数设计

弹簧的参数设计1﹑弹性系数﹕k=(Gd4)/(8D23n) N/m;k=(Gd4)/(8D23n*9.8) g/mm;其中﹕G为材料的切变模量(不锈钢1Cr18Ni9Ti的切变模量为71.6Gpa ) ﹔d为材料直径(线径) ﹔D2为弹簧中径﹔n为有效圈数﹔2﹑总圈数n1﹕压缩弹簧﹕n1=n+(2~2.5) 冷卷﹔n1=n+(1.5~2) YII型热卷﹔3﹑节距p﹕压缩弹簧﹕p=(0.28~0.5) D2﹔4﹑间距f﹕f=p-d;5﹑自由长度H0﹕压缩弹簧﹕两端圈磨平n1=n+1.5时﹐H0=pn+d﹔n1=n+2时﹐H0=pn+1.5d﹔n1=n+2.5时﹐H0=pn+2d﹔两端圈不磨n1=n+2时﹐H0=pn+3d﹔n1=n+2.5时﹐H0=pn+3.5d﹔5﹑压缩弹簧高径比b﹕b=H0/ D2﹔6﹑工作长度H n ﹕压缩弹簧﹕H n= H0-f n , f n为工作变形量﹔7﹑扭簧的弹性系数(刚度) ﹕k=(Ed4)/(3667D2n) N‧mm/(°)其中E﹕材料的弹性模量﹔d﹕线径﹔D2﹕弹簧中径﹔n﹕有效圈数﹔D2和n指弹簧密匝的参数。

8﹑扭簧的旋绕比﹕C=D2/d123就会快乐,就会让微笑发自心底,灿烂在脸上。

4、千万不要因为自己已经到了结婚年龄而草率结婚。

想结婚,就要找一个能和你心心相印相辅相携的伴侣。

不要因为放纵和游戏而恋爱,不要因为恋爱而影响工作和事业,更不要因一桩草率而失败的婚姻而使人生受阻。

感情用事往往会因小失大。

5、你要从现在开始,微笑着面对生活,不要抱怨生活给了你太多的磨难,不要抱怨生活中有太多的曲折,不要抱怨生活中存在的不公。

当你走过世间的繁华与喧嚣,阅尽世事,你会幡然明白:人生不会太圆满,再苦也要笑一笑!6、不要让灰色的乌云笼罩一辈子,生命中还有很多美好的不要让其遮盖,不要因为一片乌云毁了一切,人生中还有很多可以去把握。

7、每一个成功者的背后都有一个心路的旅程,雨中漫步你不会比别人先一步看到彩虹。

钢板弹簧设计

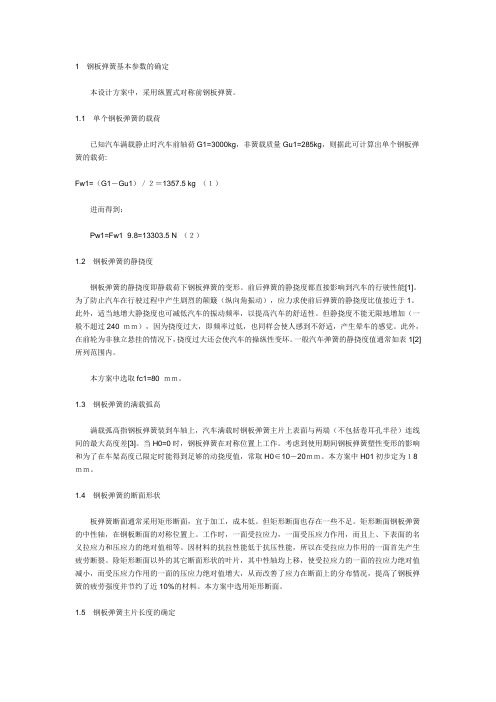

1钢板弹簧基本参数的确定本设计方案中,采用纵置式对称前钢板弹簧。

1.1单个钢板弹簧的载荷已知汽车满载静止时汽车前轴荷G1=3000kg,非簧载质量Gu1=285kg,则据此可计算出单个钢板弹簧的载荷:Fw1=(G1-Gu1)/2=1357.5 kg (1)进而得到:Pw1=Fw1×9.8=13303.5 N (2)1.2钢板弹簧的静挠度钢板弹簧的静挠度即静载荷下钢板弹簧的变形。

前后弹簧的静挠度都直接影响到汽车的行驶性能[1]。

为了防止汽车在行驶过程中产生剧烈的颠簸(纵向角振动),应力求使前后弹簧的静挠度比值接近于1。

此外,适当地增大静挠度也可减低汽车的振动频率,以提高汽车的舒适性。

但静挠度不能无限地增加(一般不超过240 mm),因为挠度过大,即频率过低,也同样会使人感到不舒适,产生晕车的感觉。

此外,在前轮为非独立悬挂的情况下,挠度过大还会使汽车的操纵性变坏。

一般汽车弹簧的静挠度值通常如表1[2]所列范围内。

本方案中选取fc1=80 mm。

1.3钢板弹簧的满载弧高满载弧高指钢板弹簧装到车轴上,汽车满载时钢板弹簧主片上表面与两端(不包括卷耳孔半径)连线间的最大高度差[3]。

当H0=0时,钢板弹簧在对称位置上工作。

考虑到使用期间钢板弹簧塑性变形的影响和为了在车架高度已限定时能得到足够的动挠度值,常取H0∈10-20mm。

本方案中H01初步定为18mm。

1.4钢板弹簧的断面形状板弹簧断面通常采用矩形断面,宜于加工,成本低。

但矩形断面也存在一些不足。

矩形断面钢板弹簧的中性轴,在钢板断面的对称位置上。

工作时,一面受拉应力,一面受压应力作用,而且上、下表面的名义拉应力和压应力的绝对值相等。

因材料的抗拉性能低于抗压性能,所以在受拉应力作用的一面首先产生疲劳断裂。

除矩形断面以外的其它断面形状的叶片,其中性轴均上移,使受拉应力的一面的拉应力绝对值减小,而受压应力作用的一面的压应力绝对值增大,从而改善了应力在断面上的分布情况,提高了钢板弹簧的疲劳强度并节约了近10%的材料。

钢板弹簧设计手册技术手册指导书

华晨汽车工程研究院钢板弹簧设计手册编制:马增辉审核:批准:底盘部门201X-XX-XX发布版本:V0前言本设计手册规定的XXXX产品的要求,和国家有关标准规定而制定。

本设计手册由汽车工程研究院XXXX负责起草;本设计手册由汽车工程研究院XXXX进行管理和解释;本设计手册主要起草人员:变更记录目录1.概述 (1)1.1定义 (1)1.2基本功能和原理 (1)1.3钢板弹簧的布置方案 (3)2.钢板弹簧材质 (4)3.钢板弹簧生产工艺 (4)4.钢板弹簧的参数设计 (4)4.1满载弧高fa (4)4.2钢板弹簧长度L的确定 (5)4.3钢板弹簧断面尺寸及片数的确定 (6)4.4钢板弹簧片数n (8)4.5钢板弹簧各片长度的确定 (8)4.6钢板弹簧刚度的验算 (9)4.7钢板弹簧总成在自由状态下的弧高及曲率半径计算 (10)4.8钢板弹簧总成弧高的核算 (11)4.9钢板弹簧的强度验算 (12)5.钢板弹簧设计阶段潜在失效模式 (13)6钢板弹簧台架试验 (13)华晨汽车工程研究院钢板弹簧设计手册1.概述1.1定义钢板弹簧是汽车悬架中应用最广泛的一种弹性元件,它是由若干片等宽但不等长(厚度可以相等,也可以不相等)的合金弹簧片组合而成的一根近似等强度的弹性梁,作用是支撑车体,缓和由路面传来的振动和冲击载荷。

图1 钢板弹簧1.2基本功能和原理当钢板弹簧安装在汽车悬架中,所承受的垂直载荷为正向时,各弹簧片都受力变形,有向上拱弯的趋势。

这时,车桥和车架便相互靠近。

当车桥与车架互相远离时,钢板弹簧所受的正向垂直载荷和变形便逐渐减小,有时甚至会反向。

图2 钢板弹簧与车桥简图钢板弹簧第一片称为主片,其两端弯成卷耳,内装青铜或塑料、橡胶、粉末冶金制成的衬套,以便使用弹簧销与固定在车架上的支架或吊耳作销链连接。

钢板弹簧中部一般用U形螺栓固定在车桥上。

中心螺栓用以连接各弹簧片,并保证装配时各片的相对位置。

中心螺栓距两端卷耳的距离可以相等,(称为对称式钢板弹簧);也可以不相等(称为非对称式钢板弹簧)。

弹簧设计标准

弹簧设计标准弹簧是一种常见的机械零件,广泛应用于汽车、机械设备、家电等各个领域。

弹簧的设计标准对于产品的质量和性能起着至关重要的作用。

本文将就弹簧设计标准进行详细介绍,希望能够对相关领域的从业人员有所帮助。

首先,弹簧的设计标准需要符合国家相关的机械设计规范,如GB/T 1239.1-2000《弹簧技术条件》和GB/T 1239.2-2000《弹簧试验方法》等。

这些标准规定了弹簧的材料、尺寸、加工工艺、试验方法等方面的要求,确保了弹簧在使用过程中能够满足相应的技术性能和安全性能要求。

其次,弹簧的设计标准还需要考虑到使用环境和工作条件。

不同的使用环境和工作条件对于弹簧的要求也会有所不同,比如在高温、低温、腐蚀等特殊环境下,弹簧的材料和表面处理都需要进行相应的选择和设计。

此外,弹簧在工作时所承受的载荷、变形、循环次数等参数也需要根据实际情况进行合理的设计和选择。

另外,弹簧的设计标准还需要考虑到生产工艺和成本的因素。

在弹簧的设计过程中,需要充分考虑到生产工艺的可行性和成本的控制,在满足产品性能要求的前提下,尽量采用简化的设计和加工工艺,以提高生产效率和降低生产成本。

最后,弹簧的设计标准还需要考虑到产品的可靠性和使用寿命。

弹簧作为机械零件的一部分,其可靠性和使用寿命直接关系到整个产品的质量和可靠性。

因此,在设计过程中需要进行充分的强度计算和寿命分析,确保弹簧在使用过程中不会出现断裂、变形、疲劳等问题,从而保证产品的安全性和稳定性。

总之,弹簧的设计标准是一个综合性的工程问题,需要考虑到材料、尺寸、工艺、环境、成本、可靠性等多个方面的因素。

只有在这些方面都得到合理的考虑和设计,才能够设计出质量可靠、性能优良的弹簧产品,满足不同领域的需求。

希望本文对弹簧设计标准有所帮助,谢谢阅读。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

圆柱拉、压螺旋弹簧的设计 §12-2 圆柱拉、压螺旋弹簧的设计 一、圆柱形拉、压螺旋弹簧的结构、几何尺寸和特性曲线 1、弹簧的结构 (1)压缩弹簧(图12-1) A、YI型:两端面圈并紧磨平 B、YⅢ型:两端面圈并紧不磨平。 磨平部分不少于圆周长的3/4,端头厚度一般不少于d/8。

(a)YⅠ型 (b)YⅡ型 图12-1 压缩弹簧 (2)拉伸弹簧(图12-2) A、LI型:半圆形钩 B、LⅡ型:圆环钩 C、LⅦ型:可调式挂钩,用于受力较大时 图12-2 拉伸弹簧 2、主要几何尺寸

弹簧丝直径d、外径D、内径、中径、节距p、螺旋升角、自由高度(压缩

弹簧)或长度(拉伸弹簧),如图12-3。此外还有有限圈数n,总圈数,几何尺寸计算公式见表12-1。

(a) (b) 图12-3 圆柱形拉、压螺旋弹簧的参数 弹簧指数C:弹簧中径D2和簧丝直径d的比值即:C=D2/d。 弹簧丝直径 d 相同时,C 值小则弹簧中径D2也小,其刚度较大。反之则刚度较小。通常C值在4~16范围内,可按表12-2选取。 表12-2 圆柱螺旋弹簧常用弹簧指数C 弹簧直径d/mm 0.2~0.4 0.5~1 1.1~2.2 2.5~6 7~16 18~42 C 7~14 5~12 5~10 4~10 4~8 4~6

3、特性曲线 弹簧所受载荷与其变形之间的关系曲线称为弹簧的特性曲线。 (1)压缩弹簧 其特性曲线如图12-4所示。 图中H0为弹簧未受载时的自由高度。Fmin为最小工作载荷,它是使弹簧处于安装位置的初始载荷。在Fmin的作用下,弹簧从自由高度H0被压缩到H1,相应的弹簧压缩变形量为λmin。在弹簧的最大工作载荷Fmax作用下,弹簧的压缩变形量增至λmax。图中Flim为弹簧的极限载荷,在其作用下,弹簧高度为Hlim,变形量为λlim,弹簧丝应力达到了材料的弹性极限。此外,图中的h=λmax-λmin,称为弹簧的工作行程。

图12-4 圆柱螺旋压缩弹簧的特性曲线 图12-5 圆柱螺旋拉伸弹簧的特性曲线 (2)拉伸弹簧 其特性曲线如图12-5所示。 按卷绕方法的不同,拉伸弹簧分为无初应力和有初应力两种。无初应力的拉伸弹簧其特性曲线与压缩弹簧的特性曲线相同。有初应力的拉伸弹簧的特性曲线,如图12-5c所示。有一段假想的变形量x,相应的初拉力F0,为克服这段假想变形量使弹簧开始变形所需的初拉力,当工作载荷大于F0时,弹簧才开始伸长。 对于一般拉、压螺旋弹簧的最小工作载荷通常取为Fmin≥0.2Flim,对于有初拉力的拉伸弹簧Fmin>F0;弹簧的工作载荷应小于极限载荷,通常取Fmax≤0.8Flim,因此,为保持弹性的线性特性,弹簧的工作变形量应取在(0.2~0.8)λlim范围内。 二、圆柱拉、压螺旋弹簧的设计约束分析 1、强度约束条件 图12-6为承受轴向载荷的压缩弹簧,现分析其受力情况,拉伸弹簧的簧丝受力情况完全相同。如图12-6a,在通过轴线的剖面上,弹簧丝的剖面为椭圆,但由于螺旋升角一般很小,可近似地用圆形剖面代替。将作用于弹簧的轴向载荷F移至这个剖面,在此剖面上有转矩:T=FD2/2和剪切力F的联合作用。这二者在弹簧丝剖面上引起的最大剪切应力τ为:

式中:K为曲度系数(或称补偿系数),用以考虑螺旋升角和弹簧丝曲率等的影响,其值可按下式计算:

则弹簧丝的强度约束条件为: 或

式中:[τ]为许用剪切应力; Fmax为弹簧的最大工作载荷。

图12-6 受轴向载荷的压缩弹簧 2、刚度约束条件 圆柱螺旋弹簧的变形计算公式是根据材料力学求得的,即:

式中,G为材料的剪切弹性模量。由此可得刚度约束条件为 或

式中:k为弹簧刚度,表示弹簧单位变形所需的力。 一般n应圆整为0.5的整数倍,且大于2。 3、稳定性约束条件 当作用在压缩弹簧的载荷过大,高径比b=H0/D2超出一定范围时,弹簧会产生较大的侧向弯曲(图12-7)而失稳。 为保证弹簧的稳定性,一般规定,两端固定时取b<5.3;一端固定另一端自由时,取b<3.7;两端自由时,应取b<2.6。如未能满足上述要求,则要按下式进行稳定性验算: Fmax式中:FC为临界载荷,CB为不稳定系数,见图12-8。

图12-7 压缩弹簧的失稳 图12-8 不稳定系数CB

三、弹簧的材料与许用应力 常用的弹簧材料有:碳素弹簧钢、合金弹簧钢、不锈钢和铜合金材料以及非金属材料。选择材料时,应根据弹簧的功用、载荷大小、载荷性质及循环特性、工作强度、周围介质以及重要程度来进行选择,几种弹簧材料的性能和许用应力值见表12-3,弹簧钢丝的抗拉强度见表12-4。

表12-3 弹簧材料和许用应力 类别 牌号 压缩弹簧许用剪切应力 []/MPa 许用弯曲应力 [b]/MPa 切变 模量 G/MP弹性 模量 E/MP推荐硬 度范推荐使 用温度 /℃ 特性及用途 Ⅰ类 Ⅱ类 Ⅲ类 Ⅱ类 Ⅲ类 a a 围

HRC

钢丝 碳素弹簧 钢丝、琴钢丝 (0.3~ 0.38)b (0.38~ 0.45)b 0.5b (0.6~ 0.68)b 0.8b 79000 206000

- -40~120 强度高,性能好,适用于做小弹簧,如安全阀弹簧或要求不高的大弹簧

油淬-回火、碳素弹簧钢丝 (0.35~ 0.4)b (0.4~ 0.47)b 0.55b (0.6~ 0.68)b 0.8b

65Mn 340 455 570 570 710

60Si2Mn 60Si2MnA 445 590 740 740 925 40~50 -40~200 弹性好,回火稳定性也,易脱碳,用于受大载荷的弹簧。60Si2Mn可作汽车拖拉机的弹簧,60Si2MnA可作机车缓冲弹簧

50CrVA 45~50 -40.210 用作截面大高应力弹簧,亦用于变载荷高温工作的弹簧

65Si2MnWA 60Si2CrVA 560 745 931 931 1167 47~52 -40~250 强度高,耐高温,耐冲击,弹性好

30W4Cr2VA 442 588 735 735 920 43~47 -40~350 高温时强度高,淬透性好 不锈钢丝

1Cr8Ni9 OCr19Ni10 OCr17Ni12Mo2 OCr17Ni8Al (0.28~ 0.34)b (0.34~ 0.38)b 0.45b (0.5~ 0.65)b 0.75b 71000 185000 -200~300 耐腐蚀

1Cr18Ni9Ti 2Cr18Ni9 324 432 533 533 677 71600 193000 - -250~300 耐腐蚀,耐高温,适用于做化工,航海用小弹簧

4Cr13 441 588 735 735 922 75500 215000 48~53 -40~300 耐腐蚀,耐高温,用于做化工、航海的较大尺寸弹簧

Co40CrNiMo 500 667 834 834 1000 76500 197000 - -40~400 耐腐蚀,高强度,无磁,低后效,高弹性

青铜丝

QSi3-1 265 353 442 442 550 41000 93000 HBS 90~100 -40~120 耐腐蚀,

防磁。用作电器仪表,航海的弹簧

QSn4-3 QSn6.5-0.1 40000

QBe2 353 442 550 550 730 44000 129000 37~40 -40~120 导电性好,弹性好,耐腐蚀,防磁,用作精密仪器弹簧

注: (1)选择弹簧材料和许用应力。 选用C级碳素弹簧钢丝。 根据外径要求,初选C=7,由C=D2/d=(D-d)/d 得d=3.5mm, 由表12-4查得sb=1570MPa,由表12-3知:[t]=0.41sb=644MPa。 (2) 计算弹簧丝直径d

由式 得 K=1.21 由式 得d≥4.1mm 由此可知,d=3.5mm的初算值不满足强度约束条件,应重新计算。 试算(二): (1) 选择弹簧材料同上。为取得较大的d值,选C=5.3。 仍由C=(D-d)/d,得d=4.4mm。 查表12-4得sb=1520MPa,由表12-3知[t]=0.41sb=623MPa。 (2) 计算弹簧丝直径d

由式 得K=1.29

由式 得d≥3.7mm。 可知:d=4.4mm满足强度约束条件。 (3) 计算有效工作圈数n 由图12-4确定变形量 λmax: λmax=16.7mm。

查表12-3,G=79000N/,

由式 得n=9.75 取n=10,考虑两端各并紧一圈, 则总圈数n1=n+2=12。至此,得到了一个满足强度与刚度约束条件的可行方案,但考虑进一步减少弹簧外形尺寸与重量,再次进行试算。 试算(三): (1)仍选以上弹簧材料,取C=6,求得K=1.253,d=4mm 查表12-4,得sb=1520MPa,[t]=0.41sb=623MPa。 (2) 计算弹簧丝直径。得d≥3.91mm。知d=4mm满足强度条件。

(3)计算有效工作圈数n。由试算(二)知,λmax=16.7mm,G=79000N/,

由式 得n=6.11 取n=6.5圈,仍参考两端各并紧一圈,n1=n+2=8.5。 这一计算结果即满足强度与刚度约束条件,从外形尺寸和重量来看,又是一个较优的解,可将这个解初步确定下来,以下再计算其它尺寸并作稳定性校核。 (4) 确定变形量 λmax、λmin、λlim和实际最小载荷Fmin

弹簧的极限载荷为: 因为工作圈数由6.11改为6.5,故弹簧的变形量和最小载荷也相应有所变化。

由式 得: