45-汽油机曲轴系动力学分析(2010)

曲轴设计中受力分析

文献标 识码 : A

文章编号 :09 27 (0 00 - 0 6- 10 — 3 42 1 )3 0 0- 2 - 0

锻压生产在工业生产 I 占有重要 的地位 ,而在 锻压机械 或者二维有限元算法来 校核 , 1 1 其计算结果有一定 的参考价值和

r , 以I柄压力机最多 , I义 l - I I 占一半以上。 f柄压力机 可以进行 可信 度, 用 I I { 但是两种算法结果 都难 以看到应力随I轴工作时的变 Ⅱ j

常运转 至关重要。 曲轴强度和刚度的分析是压力 机设计 中的一 动规律 图中可以看 出, 除滑块通过连杆传到连杆轴颈上 的力之

还应考虑 曲轴本身不平衡 的惯 性力 , J 即I轴是 在往复和旋 I J 个关键环节 。由于曲轴 的几 何形状 、 界条件和作用载荷都极 外 , 边 扭矩 和弯矩 ) 同作用 共 其 复杂 , 要想得到精确的计算结果 , 计算模 型的选择 极为重要 。 转运 动质量的惯性力以及它们的力矩( 它的强度是限制滑块负荷大 小的主要 因素 , 从而决定 了压力机 下工作 的, 曲轴既扭转 又弯曲, 使 产生疲 劳应力状态。 曲轴结构 作用于曲轴的弯曲载荷如图 的滑块许用 负荷图 ; 的刚度分析也很 重要 , 曲轴 如果 曲轴 弯曲 强度研究的重点是弯曲疲劳强度。

种和数量愈来愈多 , 压力愈来愈大 :I柄压力机在机械制造业 压力机 的曲轴进行 三维有限元计算 。 l I I

以及其他工业的锻压生产r 的作用愈来愈显著。 I ] _ 而曲轴 又是压 力机的重要部件之一 , 受力复杂 , 其强度 和刚度对压力 机的正

( ) 二 曲轴的受力分析

曲轴 的强度计算所考虑的载荷 , 从上面曲柄 曲轴机构的运

每个平衡块的质心。

汽车发动机原理课后答案 王建昕 帅石金 清华大学出版社

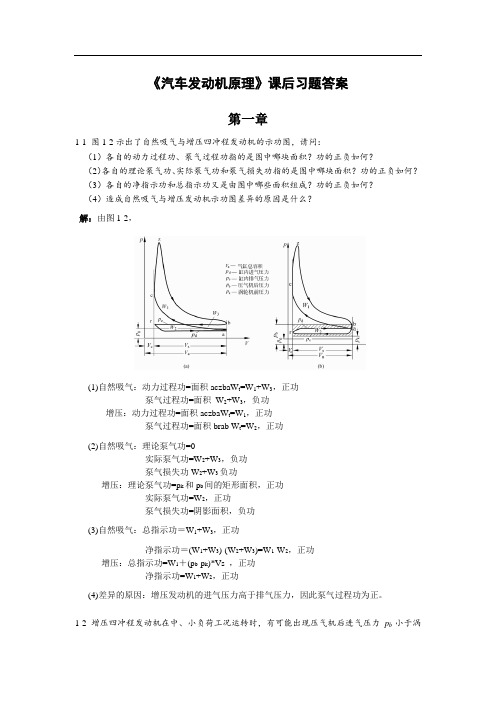

《汽车发动机原理》课后习题答案第一章1-1 图1-2示出了自然吸气与增压四冲程发动机的示功图,请问:(1)各自的动力过程功、泵气过程功指的是图中哪块面积?功的正负如何?(2)各自的理论泵气功、实际泵气功和泵气损失功指的是图中哪块面积?功的正负如何?(3)各自的净指示功和总指示功又是由图中哪些面积组成?功的正负如何?(4)造成自然吸气与增压发动机示功图差异的原因是什么?解:由图1-2,(1)自然吸气:动力过程功=面积aczbaW t=W1+W3,正功泵气过程功=面积W2+W3,负功增压:动力过程功=面积aczbaW t=W1,正功泵气过程功=面积brab W t=W2,正功(2)自然吸气:理论泵气功=0实际泵气功=W2+W3,负功泵气损失功W2+W3负功增压:理论泵气功=p k和p b间的矩形面积,正功实际泵气功=W2,正功泵气损失功=阴影面积,负功(3)自然吸气:总指示功=W1+W3,正功净指示功=(W1+W3)-(W2+W3)=W1-W2,正功增压:总指示功=W1+(p b-p k)*Vs ,正功净指示功=W1+W2,正功(4)差异的原因:增压发动机的进气压力高于排气压力,因此泵气过程功为正。

1-2 增压四冲程发动机在中、小负荷工况运转时,有可能出现压气机后进气压力p b小于涡轮前排气压力pk的情况,请画出此时发动机一个循环的p-V图,标出上下止点、进排气门开关和着火时刻的位置,以及理论泵气功和泵气损失功面积,并判断功的正负。

解:p-V图如下图所示:理论泵气功:绿线包围的矩形面积,负功实际泵气功:进排气线包围的面积,负功泵气损失功:两块面积之差,负功1-3假设机械增压与涡轮增压四冲程发动机的动力过程功W t和压气机后压力p b均相同,请问两者的示功图有何异同?二者的泵气过程功有何差异?为什么?解:涡轮增压的理论排气线为p k,机械增压的理论排气线为p0;且涡轮增压的实际排气线位于机械增压实际排气线的上方。

汽车发动机原理课后答案-王建昕-帅石金-清华大学出版社.(DOC)

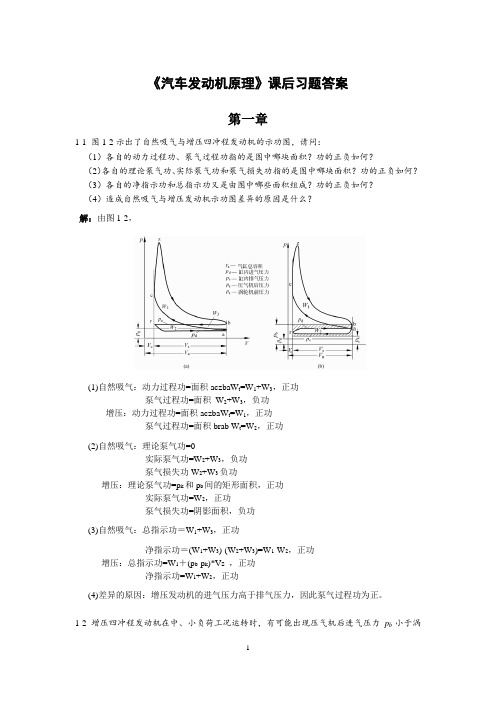

《汽车发动机原理》课后习题答案第一章1-1 图1-2示出了自然吸气与增压四冲程发动机的示功图,请问:(1)各自的动力过程功、泵气过程功指的是图中哪块面积?功的正负如何?(2)各自的理论泵气功、实际泵气功和泵气损失功指的是图中哪块面积?功的正负如何?(3)各自的净指示功和总指示功又是由图中哪些面积组成?功的正负如何?(4)造成自然吸气与增压发动机示功图差异的原因是什么?解:由图1-2,(1)自然吸气:动力过程功=面积aczbaW t=W1+W3,正功泵气过程功=面积W2+W3,负功增压:动力过程功=面积aczbaW t=W1,正功泵气过程功=面积brab W t=W2,正功(2)自然吸气:理论泵气功=0实际泵气功=W2+W3,负功泵气损失功W2+W3负功增压:理论泵气功=p k和p b间的矩形面积,正功实际泵气功=W2,正功泵气损失功=阴影面积,负功(3)自然吸气:总指示功=W1+W3,正功净指示功=(W1+W3)-(W2+W3)=W1-W2,正功增压:总指示功=W1+(p b-p k)*Vs ,正功净指示功=W1+W2,正功(4)差异的原因:增压发动机的进气压力高于排气压力,因此泵气过程功为正。

1-2 增压四冲程发动机在中、小负荷工况运转时,有可能出现压气机后进气压力p b小于涡轮前排气压力pk的情况,请画出此时发动机一个循环的p-V图,标出上下止点、进排气门开关和着火时刻的位置,以及理论泵气功和泵气损失功面积,并判断功的正负。

解:p-V图如下图所示:理论泵气功:绿线包围的矩形面积,负功实际泵气功:进排气线包围的面积,负功泵气损失功:两块面积之差,负功1-3假设机械增压与涡轮增压四冲程发动机的动力过程功W t和压气机后压力p b均相同,请问两者的示功图有何异同?二者的泵气过程功有何差异?为什么?解:涡轮增压的理论排气线为p k,机械增压的理论排气线为p0;且涡轮增压的实际排气线位于机械增压实际排气线的上方。

汽车发动机原理课后答案-王建昕-帅石金-清华大学出版社

《汽车发动机原理》课后习题答案第一章1-1 图1-2示出了自然吸气与增压四冲程发动机的示功图,请问:(1)各自的动力过程功、泵气过程功指的是图中哪块面积?功的正负如何?(2)各自的理论泵气功、实际泵气功和泵气损失功指的是图中哪块面积?功的正负如何?(3)各自的净指示功和总指示功又是由图中哪些面积组成?功的正负如何?(4)造成自然吸气与增压发动机示功图差异的原因是什么?解:由图1-2,(1)自然吸气:动力过程功=面积aczbaW t=W1+W3,正功泵气过程功=面积W2+W3,负功增压:动力过程功=面积aczbaW t=W1,正功泵气过程功=面积brab W t=W2,正功(2)自然吸气:理论泵气功=0实际泵气功=W2+W3,负功泵气损失功W2+W3负功增压:理论泵气功=p k和p b间的矩形面积,正功实际泵气功=W2,正功泵气损失功=阴影面积,负功(3)自然吸气:总指示功=W1+W3,正功净指示功=(W1+W3)-(W2+W3)=W1-W2,正功增压:总指示功=W1+(p b-p k)*Vs ,正功净指示功=W1+W2,正功(4)差异的原因:增压发动机的进气压力高于排气压力,因此泵气过程功为正。

1-2 增压四冲程发动机在中、小负荷工况运转时,有可能出现压气机后进气压力p b小于涡轮前排气压力pk的情况,请画出此时发动机一个循环的p-V图,标出上下止点、进排气门开关和着火时刻的位置,以及理论泵气功和泵气损失功面积,并判断功的正负。

解:p-V图如下图所示:理论泵气功:绿线包围的矩形面积,负功实际泵气功:进排气线包围的面积,负功泵气损失功:两块面积之差,负功1-3假设机械增压与涡轮增压四冲程发动机的动力过程功W t和压气机后压力p b均相同,请问两者的示功图有何异同?二者的泵气过程功有何差异?为什么?解:涡轮增压的理论排气线为p k,机械增压的理论排气线为p0;且涡轮增压的实际排气线位于机械增压实际排气线的上方。

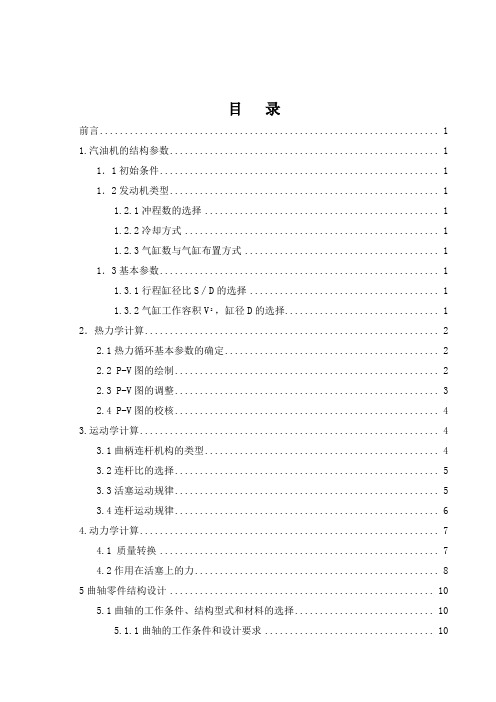

1.6L四冲程汽油机曲轴组设计

目录前言 (1)1.汽油机的结构参数 (1)1.1初始条件 (1)1.2发动机类型 (1)1.2.1冲程数的选择 (1)1.2.2冷却方式 (1)1.2.3气缸数与气缸布置方式 (1)1.3基本参数 (1)1.3.1行程缸径比S∕D的选择 (1)1.3.2气缸工作容积V s,缸径D的选择 (1)2.热力学计算 (2)2.1热力循环基本参数的确定 (2)2.2 P-V图的绘制 (2)2.3 P-V图的调整 (3)2.4 P-V图的校核 (4)3.运动学计算 (4)3.1曲柄连杆机构的类型 (4)3.2连杆比的选择 (5)3.3活塞运动规律 (5)3.4连杆运动规律 (6)4.动力学计算 (7)4.1 质量转换 (7)4.2作用在活塞上的力 (8)5曲轴零件结构设计 (10)5.1曲轴的工作条件、结构型式和材料的选择 (10)5.1.1曲轴的工作条件和设计要求 (10)5.1.2曲轴的结构型式 (11)5.1.3曲轴的材料 (11)5.2曲轴主要尺寸的确定和结构细节设计 (11)5.2.1主要尺寸 (11)5.2.2一些细节设计 (11)6.曲轴强度的校核 (13)6.1静强度计算 (13)6.1.1连杆轴颈的计算 (13)6.1.2 曲柄臂计算 (14)6.2曲轴疲劳强度校核 (15)6.2.1主轴颈的计算 (15)6.2.2 曲柄臂计算 (15)小结 (16)参考文献 (18)附录 (19)1.6L 四冲程汽油机曲轴设计前言大四上学期我们学习了必修课程《汽车发动机设计》,紧接着要开始为期三周的课程设计。

每个同学都有不同的设计题目,我们要根据自己的题目来查阅资料,结合所学知识,设计出合理的发动机部件。

通过这次课程设计,要培养我们综合运用知识的能力,查阅工具书的能力以及运用计算机的能力。

我的设计任务是1.6L 四冲程汽油机曲轴设计。

1.汽油机的结构参数1.1初始条件平均有效压力:Mpap 2.1~8.0me =活塞平均速度:Vm<18 m ∕s1.2发动机类型1.2.1冲程数的选择四冲程。

单缸汽油机结构原理及故障分析

调速器臂

调速器连杆 节气门回位弹簧

化油器节气门

调速器重锤

调速器重锤座

滑块 调速臂轴

调速臂弹簧

调速器系统的操作

发动机在额定负载下的运行 保持作用在调速器重锤和调速器 张紧弹簧之间的离心力的平衡。

调速器系统的操作

发动机速度下降时 当发动机速度随外部负载的变化而变化时,作用 在调速器重锤上的离心力开始弱,调速器重锤相 互结合更加紧密。调速器滑块向化油器节气门阀 完全打开的方向移动。发动机速度增加到初始速 度。

单缸汽油机基本结构、工作原理及故障分析

概述

发动机又分为外燃机与内燃机两大类。 外燃机:当燃料在锅炉中燃烧,将炉中的水加热成水蒸气,再将蒸气通到 气缸中驱动机械运转的发动机。如:火车、发电机组 内燃机:将燃料引入气缸内燃烧,通过燃气膨胀驱动机械运转的发动机。 如:柴油机、汽油机、煤气机等。

1、发动机的工作原理: 内燃机是将燃料在发动机气缸内部进行燃烧,将燃烧的热能用于推动气缸 内的活塞做功,从而转变成机械能的机器

API 用两个字母,例如 SA, SB, SC, 或者CA, CB, CC.等表示。 “S ”的意 思是润滑油只对汽油发动机, “C” 的意思是润滑油只对柴油发动机 ,依 字母顺序润滑油的级别变高。

调速器打开

节气门打开 节气门关闭

安装调节注意事项

调速器臂轴和调速器臂的安装 当安装或调节调速器系统时,使调速器处于完全关闭的位置,节气门阀处于完全打开的状态。

调速器完全关 闭的状态

节气门阀完全打 开的状态

注意: 不同机型的调速器臂轴有不同的旋转方向。

调速器的调节

卸下燃油箱 松开调速壁的紧固螺母 将油门手柄置于最大位置(注意检

01曲柄连杆机构的运动和受力分析(1)

(1)

赵雨东

清华大学汽车工程系

汽车工程系车辆工程专业课程设置

必修课

汽车概论 汽车构造I(汽车发动机) 汽车构造II(汽车底盘、

车身) 汽车发动机原理 汽车理论 汽车发动机设计 汽车底盘设计 汽车车身设计

选修课

汽车电子学 汽车电器 内燃机燃料供给 内燃机增压 … …

下止点

(1 − λ2 sin 2 ϕ ) −3/ 2 = 1 + 3λ2 sin 2 ϕ + 15λ4 sin 4 ϕ + 35λ6 sin 6 ϕ LL

2

8

16

β

l

φ

rω

曲柄连杆机构运动学

-正置曲柄连杆机构的活塞运动规律(5)

将泰勒展开式代入活塞运动规律表达式,并略去 含λ三次幂以上的各项( λ最大0.33 ),得

Fj

用两个集中质量组成的非自由质点系近

似等效单元曲柄连杆机构(活塞、连杆

和曲拐)

mj

往复运动质量-受缸筒约束,沿气缸中 心线往复运动

质量 往复惯性力

m j = mhz + mlA Fj = −mj j

Frp = mp ρ pω 2 = mpd rω 2 mpd = mp ρp / r

mp:平衡重质量 ρρ :平衡重质心旋转半径 mpd :平衡重当量质量

ρp mp

Frp

曲柄连杆机构中的力和力矩

—连杆的惯性力(1) FjlA

实际连杆

随活塞平动+绕活塞销摆动 连续体 不便于分析惯性力和惯性力矩

-曲柄连杆机构类型(3)

活塞销负偏置

活塞在上止点前后,受气缸壁之力的推力面会发生变化。 采用活塞销负偏置,在活塞运动到上止点之前,连杆中心线与气缸中心线平行,活塞

EXCITE_TD 在阀系动力学分析中的五个基本问题探究_泛亚_张国耕

EXCITE TD 在阀系动力学分析中的五个基本问题探究张国耕丰琳琳裴梅香(泛亚汽车技术中心有限公司,上海,201201)摘要:EXCITE TD 在阀系动力学分析中有比较明显的优势,但由于是一维计算,其中需要输入的参数较多,而如果对其中主要参数的理解存在偏差就会对结果的精度有较大影响,结合学习中所遇到缸压参数设置、指形摇臂参数设置、止推轴承位置定义、发火顺序理解以及驱动轴运动方向设置等五个基本问题,结合实例,阐述分析思路与需要注意的细节,以方便对软件的理解,同时扩展交流。

关键词:阀系动力学;缸压;指形摇臂;止推轴承;相位单元主要软件:AVL EXCITE Timing Drive一、引言在以往年会论文中可以统计出EXCITE TD受欢迎程度,如泛亚、奇瑞、吉利、潍柴、长安、北汽福田、一汽技术中心以及湖南大学、浙江大学等单位都在使用。

GM目前使用的阀系分析软件 DACS则是由自己编写的,而在皮带传动与链传动方面也有使用EXCITE TD。

目前泛亚主要基于EXCITE TD 开展单阀系动力学、正时系统动力学以及阀系运动学的计算。

二、缸压参数的理解与分析2.1基本参数图1所示, Speed填入5500表示发动机转速为5500rpm时调用该缸压数据。

Factor for x-Values 表示x-Values的影响因子,此处填写0.5表示将x-Values曲轴转角(0-720度)转换成凸轮轴转角(0-360度)。

Factor for y-Values表示y-Values的影响因子,此处填写0.1表示将y-Values压强bar的单位转换成MPa,此处单位需与阀面的面积单位一致。

Period Length of Load Data 表示加载数据的循环长度,由于是凸轮转角,此处填写360。

图1 缸压数据参数输入界面图2 缸压数据参数调用界面图2中Name表示调用的缸压文件名称,此处为命名为Pressure;x-Shift表示缸压x-Values的偏移角度,使得缸压数据起始时刻为燃烧上止点,如果缸压数据本来的起始时刻为燃烧上止点则该值填为0,如果当缸压数据中曲轴转角为30度时为燃烧上止点,则需要在X-Shift中填入30,表示将缸压数据向前移动30,从而仿真的0时刻为缸压数据的燃烧上止点。

内燃机设计_动力学_大集合(最终版)

β

L+R

A2

L

R

O x

dv dv dα a= = ⋅ dt dα dt = Rω 2 (cos α + λ cos 2α λ3 sin 2 2α + ) cos β 4 cos3 β

C

B

α

2 近似位移: x = R(1 - cosα + 2 λ sin α )

1

R

O x

ω

= R[(1 - cosα ) +

行程 s

A1 x A 连杆摆角

曲轴系的扭转振动

L+R A2

β

L

发动机的平衡

下止点 曲柄转角

曲柄连杆机构作用 力与力矩

α

B R

ω=

π ⋅n

30

O

(rad/s)

曲柄连杆机构运动学

x

中心式曲柄连杆机构运动学

1.质点力系分析方法

中心式曲柄连杆机构运动学

2.活塞运动规律分析

A1 x A s=2R L+R

机构的两个作用

v = Rω (sinα +

dx = 0, 即v = 0 dα

λ

270

0

90

260

100

活塞加速度用于

计算往复惯性力的大小和变化, 进行动力计算。

∴ sinα = 0 或 cos α = −1/λ( < −1, 无解)

250 240 230 220 210 200 190 180 170 160 150 140 130

中心式曲柄连杆机构运动学cos Nhomakorabea = 1 − λ2sin 2α

sinβ = λsinα

2.活塞运动规律分析 位移:

曲轴系统动态特性的有限元分析

A s atT ec nsa yt dn m c hr t ii o T3 6 Egsl ew ss d db E .T em dl bt c:h r khfss m y a i c a c rt f J7 Q ao n a t i yF A h o e r a t e a e sc i u e

Ma .2 o r 06

曲轴 系统 动 态 特 性 的有 限 元分 析

岳 东鹏 孙奇 涵 张伯俊 , , ,苏海龙

(. 1天津工程师范学 院 汽 车工程系 ,天津 30 2 ; . 0 2 2 2 天津科技大学 机械工程学 院 , 天津 30 2 ) 0 22

摘 要 : 用有 限元 方法 , 究 了 T3 6 E汽油机 曲轴及其轴 系的动 态特 性。建 立 了包括 曲轴等 部件 的有 限元 模 采 研 J7 Q

一

① 方程本身的合理性 : 即影响数学物理方程形式 的因 素是否考虑全面。② 材料特性 的准确性 : 考虑实际问 题中材料常数与标称数值 的差异, 结构材料 常数 的分 散性等。③ 边界条件 : 包括边 界条件 的确定是 否正 确, 施加是否合理 。④ 问题 的求解域 : 涉及模型几何 形 状 的简化 是 否合理 。 另一类是有限元数值计算 的精度和计算规模 。包 括 : 单元类型 : ① 在计算精度可保证 的情况下 , 尽量减 少计 算 费用 ; 网格 形 式 : 括 单 元 尺 寸 的大 小 和 网 ② 包

分 析集 成 , 使分析 模 型和设 计模 型 相关 一致 。 结合 高配 置 硬件 条件 , 进行 问题 的细致 分析 , 减小 结构 简化 造成 的误差 。⑤ 研 究精 度 与规模 的协 调 问题 , 采用 子 结构

析, 合则是为了对整体结构进行综合分析。尽管对确 定 的问题 有 限元分 析 的精度 主要 取决 于单 元尺 寸 和插 值函数阶次。但是 , 解决实际的工程问题时 , 由于对 问 题本身的确定也非易事 , 导致影响分析结果 的因素要 复杂得多。从全面地分析来看 , 影响有限元分析精度 的因素可以分成两大类。 类是工程 问题数学物理模 型的完整性。包括 :

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2010年 CDAJ-China 中国用户论文集 汽油机曲轴系动力学分析 A Dynamic Analysis of Crankshaft system in Gasoline Engine 朱兰 史来锋 蔡志强 王伟民 (东风汽车公司技术中心 430056) 摘 要: 本文应用GT-Crank软件,对某汽油机曲轴系进行了动力学仿真分析,通过建立曲轴系的

系统模型,可以更清楚地了解曲轴系的运行状况。汽油机不平衡性能的分析为平衡轴的选取提供了依据;连杆轴承载荷和主轴承载荷计算为有限元计算提供了边界条件;曲轴系的扭振计算可以对曲轴的扭转特性进行预测和改进。 关键词: 曲轴系 不平衡性能 轴承载荷 扭振

Abstract:We used GT-Crank software to analyze the dynamics of the cranksaft system in

gasoline engine. The crankshaft system operation can be clearly understood by building a system model.The calculation of unbalance provides a basis for the use of balance shaft. The calculations of conrod bearing load and main bearing load provide boundary conditions of FEA. The torsional vibration calculation can predict and improve the characteric of the torsional vibration. Key words: Crankshaft system Unbalance Bearing load Torsional vibration

引言 曲柄连杆机构是汽油机重要的传力机构。虽然作为汽油机功率输出主轴的曲轴,其转动是基本均匀的,但活塞连杆即使在汽油机稳定运转条件下也发生着极其不均匀的运动,伴随着极大的加、减速度,产生极大的惯性载荷,对受力件的强度,耐久性影响很大,一般会导致振动和噪声。近年来,为了提高汽油机的比功率,减小质量和尺寸,汽油机的转速越来越高,因而动力学研究更加显得重要[1]。本文着重介绍和分析了汽油机的不平衡性,轴承载荷以及曲轴扭振,因为在发动机早期开发

中,汽油机的不平衡性、轴承载荷和曲轴扭振计算对产品的结构和性能可以进行有效的预测和控制,它们可以为主要零部件的强度,磨损等提供计算和校核的依据。

1 汽油机平衡性能分析 汽油机的平衡性能可分为外部平衡性能和内部平衡性能。外部平衡性能表现为汽油机在稳定工况下,惯性力和惯性力矩对机座的作用情况;内部平衡性能则表现为惯性力和惯性力矩对曲轴,机体的作用情况。汽油机平衡性能细分如下图1。 2010年 CDAJ-China 中国用户论文集 外平衡 内平衡

一阶往复惯性力 二阶往复惯性力 一阶往复惯性力矩 二阶往复惯性力矩 离心惯性力矩 倾覆力矩 自行平衡 不平衡 自行平衡 自行平衡 自行平衡 不平衡

主要是离心惯性力引起的内力矩

四缸机

汽油机的平

图1 汽油机的平衡 对于汽油机外平衡,某四缸四冲程汽油机,一阶往复惯性力,离心惯性力,一阶往复惯性力矩,二阶往复惯性力矩,离心惯性力矩均自行平衡,而二阶往复惯性力不能自行平衡,其大小为∑PjII=4

λmjrω2,其中λ指曲柄连杆比,mj指集中在活塞销处的往复质量,r为曲柄半径,ω为发动机转速。

倾覆力矩也会造成汽油机的外部不平衡,它与缸压和惯性力的大小有关,且不可能绝对平衡,因此在这里只对平衡力进行讨论。 某汽油机平衡性能的计算模型如2所示。

图2 汽油机不平衡性能计算模型 某汽油机5500rpm时不平衡力如图3,其中二阶往复惯性力占主要份额,可以经傅立叶变化得到二阶往复惯性力,平衡二阶往复惯性力可以采用双平衡轴装置,平衡轴上的平衡重可以平衡掉二阶往

复惯性力,其中平衡轴的转速为发动机转速的2倍,所以有: 2010年 CDAJ-China 中国用户论文集 图3 二阶往复惯性力 ∑PjII=4λmjrω2=2mprp(2ω)

2

mprp可求,其中m

p为平衡轴上平衡重的质量,

r

p

为平衡重质心,当然最终的mp和rp的确定依赖于空

间限制以及平衡水平。 GT_Crank软件可以进行有平衡轴的汽油机平衡性能的计算,由于本机型属于中小排量汽油机,考虑到成本原因,没有采用平衡轴,因此这里没有对有无平衡轴装置产生的影响进行对比。

2 轴承载荷分析 轴承载荷大小和方向是不断变化的,其变化情况相对复杂,在设计曲轴和轴承时,需要掌握轴颈和轴承上的载荷情况,以便正确地选择它们的尺寸,材料和有效地组织润滑。连杆轴承载荷的大小在曲轴强度计算中占据了主要地位;主轴承载荷的大小则是缸体强度计算的决定因素之一,它在垂直方向和气缸体横截面方向都会对气缸体造成不同程度的影响;主轴承载荷是影响NVH性能的主要因素之一。 在这里轴承载荷计算模型中主要零部件采用了刚性体,包括刚性活塞,刚性连杆,刚性曲轴等,其计算模型类同图2所示。

2.1 计算边界条件 1)在飞轮端施加了恒定转速。 2)在计算中,不同转速对应的缸压都乘以了相应的安全系数,但缸压的加载方式上连杆轴承载荷的计算和主轴承载荷的计算稍有不同。

2.2 轴承载荷仿真分析结果

图4为某转速下连杆轴承载荷的曲线图,曲轴转角

360度处对应的连杆轴承载荷数据可以作为曲轴强度计算的边界条件;图5,图6分别为某转速下主轴承X,Y方向的轴承载荷曲线,它们可以用于有限元缸体强度计算的边界条件。 对比图5和图6,可见Y方向的主轴承载荷明显大于X方向的,这主要是发动机爆发压力和往复惯性力的作用方向所决定的;X方向的主轴承载荷主要作用在气缸横截面方向,将引起气缸体裙部振动,造成轴承可靠性下降;Y方向上,中间轴承载荷最小,最靠边上的轴承载荷次之,最大的是第二主轴承和第四主轴承载荷。

图4 连杆轴承载荷 2010年 CDAJ-China 中国用户论文集

图5 主轴承X方向载荷 图6 主轴承Y方向载荷

3 扭振分析 发动机是一个弹性系统,在周期变化的激振力矩作用下,必然发生一定程度的扭转振动,强烈的扭转振动会使扭转应力超过许用值,导致疲劳折断;大的扭转角度,还会改变各曲柄的正常相位,活塞,凸轮轴等零件的运动规律和平衡条件受到破坏,配气相位和供油定时紊乱,因而使汽油机的振动,噪声和磨损加剧,性能变坏。所有这些因素最终将减少汽油机的输出功率[3]。,如不采取专

门措施加以预防,后果将很严重,目前汽车发动机中,为了控制曲轴系的扭转振动,一般在曲轴自由端安装橡胶弹性扭转减震器,以增加轴系阻尼,同时又调整轴系自振频率。 减震器的作用有两个方面:一是靠减震器的阻尼来吸收系统扭振能量;二是靠减震器的弹性元件(橡胶等)及其所带动的惯量来改变系统的临界转速。

3.1 扭振计算模型 扭振计算模型如图7所示。曲轴扭转振动的动力学模型主要包括柔性的曲轴模型和活塞组件,连杆组件,飞轮的刚体模型以及橡胶弹性扭转减震器。曲轴的结构阻尼,主轴承的扭转阻尼必须都考虑,一般阻尼参数难以准确确定,对计算结果的影响不可避免。减震器外圈转动惯量以及橡胶的扭转刚度和扭转阻尼都对曲轴扭振产生至关重要的作用,这些参数主要由减震器的供应商提供。

3.2 计算边界条件 1)在飞轮端加载恒定转速 2)在四缸上均正常加载缸压曲线,且缸压都乘以一定的安全系数 2010年 CDAJ-China 中国用户论文集 图7 扭振计算模型 3.3 计算结果 曲轴扭转角位移可作为曲轴扭振大小的依据。对于四冲程四缸机,其主谐次2,4,6,8等和次主谐次1,3,5,7等对轴系强度影响最大,危险最大,因为其扭转振动主要集中在主谐次和次主谐次对应的频率上,其余谐次对应的频率危险则较少,所以这里只讨论主谐次和次主谐次的扭转情况。对于图8,没有增加扭转减震器时,曲轴6,8谐次的峰值相当高,分别发生在4584.8rpm和3440.7rpm转速下,扭转角位移分别达到0.646deg,0.312deg;曲轴1,2,3等谐次峰值则发生在工作转速之外;综合以上,扭转角总位移在4584.8rpm转速下达到0.93deg,远远超出曲轴扭振角位移限定值0.5deg,因而必须考虑使用扭振减震措施。

图8 无减震器曲轴扭转角位移 图9 有减震器曲轴扭转角位移 2010年 CDAJ-China 中国用户论文集 图9为加有扭转减震器后曲轴的扭转角位移曲线,从图上很明显的看出扭转角总位移缩减为0.404deg,其对应的6,8谐次都有明显的回落,扭振情况得到了改善。

4 总结 本文运用GT_Crank 对曲柄连杆机构整个系统的动力学进行了分析,总结如下: 1) GT_Crank软件可以对汽油机平衡性能进行计算和预测,为了降低振动噪声改善发动机NVH性能,如须选用平衡轴,根据此计算结果可以初步确定平衡轴相关的几何和质量参数。 2) 连杆轴承载荷和主轴承载荷的计算可以为曲轴和缸体强度分析提供边界条件。 3) 曲轴扭振计算可以对曲轴的扭振情况进行有效预测和改进,保证了汽油机运行的可靠性和稳定性。

5 参考文献 [1] 周龙保.《内燃机学》.北京:机械工业出版社,1999.6 [2] 杨连生.《内燃机设计》.北京:中国农业机械出版社,1981 [3] 王长荣.《内燃机动力学》.中国铁道出版社,1989