油缸活塞杆断裂原因

柴油机活塞环折断原因分析与预防措施

柴油机活塞环折断原因分析与预防措施柴油机活塞环折断是柴油机工作中常见的故障之一,其原因主要是由于材料质量、制造工艺、润滑系统、燃油油质和操作保养等方面的问题所导致。

本篇文章将对柴油机活塞环折断的原因进行分析,并介绍相关的预防措施。

1.材料质量问题柴油机活塞环的主要成分为钢、铸铁等材料,如果其材料质量存在问题,容易引起活塞环的折断。

活塞环在高温下运行,如果其材料不能承受高温,就会发生变形、脆化等现象,导致折断。

因此,选用优质的材料,制造高质量的活塞环是预防折断的重要手段之一。

2.制造工艺问题活塞环的制造工艺对其质量和耐久性也有很大的影响,如果工艺存在问题,就会导致活塞环存在缺陷,容易发生折断。

例如,制造过程中存在冷态收缩、过度热处理或退火不足等问题,都会导致活塞环存在焊接、裂纹等问题,从而增加了折断的风险。

3.润滑系统问题柴油机活塞环需要在润滑油的作用下正常工作,如果润滑系统存在问题,就会导致活塞环缺乏润滑,摩擦增大,容易出现卡死和折断。

因此,保持润滑油的清洁和常规更换是预防活塞环折断的重要手段之一。

4.燃油油质问题燃油油质对柴油机活塞环的工作也有很大的影响,如果燃油油质存在问题,就容易引发活塞环的折断。

例如,燃油里面含有杂质、水分等,就会在高温下产生酸腐蚀,破坏活塞环的表面质量,增加了折断的风险。

5.操作保养问题柴油机的操作保养对活塞环的寿命也有很大的影响,如果操作不当或保养不到位,就会加速活塞环的磨损和老化,容易导致折断。

例如,柴油机长期在低速或负荷过大的情况下运行,会增加活塞环的磨损,导致折断;而不及时更换润滑油和油滤器等保养措施,则会导致活塞环缺乏润滑,增加折断的风险。

为防止柴油机活塞环的折断,除了注意上述方面,还需要注意以下几点预防措施:1.选用质量好的材料,制造高质量的活塞环。

2.加强生产的质量检验,确保活塞环没有缺陷。

3.保持润滑油的清洁和更换周期;4.控制燃油的油质和含水量,避免酸腐蚀活塞环表面;5.严格按照操作说明和保养周期进行操作和保养。

活塞杆断裂分析与预防

活塞杆断裂分析与预防45钢作为一种优质碳素钢,调质处理后硬度可控范围宽,综合性能较好,但由于淬火性能一般,常需要对其进行中高频或火焰表面淬火等,这样就能得到高的表面硬度和良好的心部韧性之间的配合。

例如,高频淬火的“超硬度”现象,表面硬度可达62~66HRC,不仅大大提高了工件的耐磨性和疲劳抗力,而且缺口敏感性较小,曲轴和活塞杆类零件多采用此类工艺。

目前,活塞杆的研究多集中在疲劳寿命和模态分析等领域,而造成其早期断裂失效的原因则大多是由于热处理工艺不当导致的。

某单位生产的活塞杆型号为φ110mm×1000mm,材质为45钢,制造工艺流程:棒材→调质→矫直1→车外圆→高频感应淬火+低温回火→矫直2→精磨→电镀铬→抛光。

检查时发现10%的成品存在开裂现象,且裂纹呈轴向趋势扩展。

本文通过断口宏微观形貌观察、能谱分析、金相检验及硬度测试等方法对断裂活塞杆进行了详细的分析,并最终确定了活塞杆断裂的根本原因。

我觉得人物塑造有一些毛病,像陆浩然在停工之后有两场戏感觉统统不对,厅长已经出面了工厂停工了,所以上任完以后自己已经被钉在墙上了,又到江潮涌家里夜访那场戏,还有跟老太太那场戏,都需要改进。

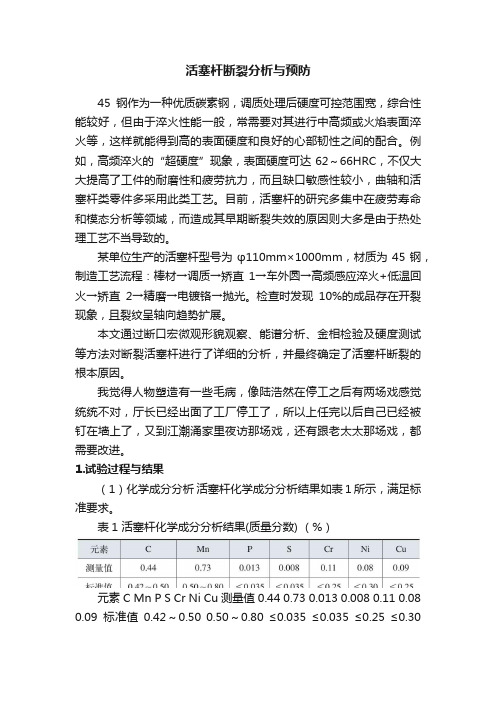

1.试验过程与结果(1)化学成分分析活塞杆化学成分分析结果如表1所示,满足标准要求。

表1 活塞杆化学成分分析结果(质量分数) (%)元素 C Mn P S Cr Ni Cu测量值 0.44 0.73 0.013 0.008 0.11 0.08 0.09标准值0.42~0.50 0.50~0.80 ≤0.035 ≤0.035 ≤0.25 ≤0.30≤0.25(2)宏微观形貌检查及能谱分析活塞杆宏观形貌如图1a所示,开裂处见图中红色虚线区域,裂纹整体沿轴向分布,深度未知,总长约50mm,周围光亮无异常,未见氧化、腐蚀、磕碰及擦伤等现象。

这一点不同于传统产学研合作中集中于具体项目的一对一线性关系, 三者的合作目的是形成区域持续性的创新动力。

柴油机活塞环折断原因分析与预防措施

柴油机活塞环折断原因分析与预防措施1.1 材料质量不合格活塞环的材料质量是影响其折断的重要因素之一。

如果活塞环的材料存在缺陷或者质量不合格,容易导致活塞环在高温高压下发生变形或断裂,从而导致折断。

1.2 安装不当柴油机活塞环的安装要求非常严格,如果在安装过程中存在问题,比如弯曲、过度挤压等操作不当,会导致活塞环的应力过大,容易出现折断现象。

1.3 润滑不良活塞环需要在工作过程中得到良好的润滑保护,如果润滑油不足或者润滑油质量不合格,会导致活塞环与活塞摩擦增大,加剧了活塞环的磨损和疲劳,进而导致折断。

1.5 过度磨损如果柴油机工作时间过长,活塞环长时间处于高温高压和磨损环境中,会导致活塞环的疲劳裂纹逐渐扩展,最终产生折断。

二、柴油机活塞环折断预防措施2.1 选择优质材料在选用活塞环时,应该选择质量良好的材料,确保活塞环能够在高温高压下具有良好的抗磨损和抗疲劳性能。

2.2 严格控制安装质量在安装活塞环时,应该严格按照操作规程进行,杜绝安装不当的现象,确保活塞环的安装质量。

2.3 加强润滑管理柴油机的润滑系统应该进行定期维护和保养,确保润滑油质量良好,润滑油供应充足,加强对润滑管理的重视。

2.4 提高密封性柴油机的密封性对于活塞环的保护非常重要,要加强对柴油机密封性的检查和维护,杜绝润滑油渗漏的现象。

2.5 合理安排工作时间要根据柴油机的工作条件和要求,合理安排工作时间,避免过度磨损活塞环。

2.6 控制温度柴油机在工作时要注意控制温度,防止温度过高导致活塞环材料的塑性变形和蠕变现象。

柴油机活塞环折断是在柴油机运行中存在的一个常见故障,其影响了柴油机的正常运行和使用寿命。

而活塞环的折断又有多种原因,包括材料质量不合格、安装不当、润滑不良、渗油、过度磨损和温度过高等因素。

为了预防柴油机活塞环的折断,可以采取一系列的预防措施,包括选择优质材料、严格控制安装质量、加强润滑管理、提高密封性、合理安排工作时间和控制温度等方面的措施。

4M8型压缩机活塞杆断裂原因分析6.22.

假设:以上都符合要求的话,那么造成活塞杆断裂的主要原因是人为的可能性极大。

⑷、人为因素:

①、通过几日来的观察,发现个别动设备检维修人员对使用液压工具与十字头液压联接紧固装置部件时存在使用不规范的现象,装配压力也未达到要求的65Mpa压力等级。正确的使用方法在装配十字头液压联接紧固装置时,液压工具一边缓慢打压,紧锁螺母一边旋入十字头端部并随着压力逐步增加以实现机械定位,卸压后

二、情况分析:

这是一起严重的生产设备事故。本着严谨求实的态度,以实测数值为依据,对

造成此次设备事故进行分析推测,目的是以总结经验教训,以避免同类事件的再次发生。下面本人就现场状况、机组原始安装数据、机件制造质量以及人为因素四个方面进行分析,因个人水平有限,难免有误判错失的地方,请各位领导和同事批评指正。

⑸、加强班组人员的日常巡检管பைடு நூலகம்和培训力度。我们有个别员工(一、二车

间都存在这种现象对设备日常巡检不重视,机械、麻木、应付式进行抄摘,巡检后不进行分析对比,不总结经验教训;这些都需要我们深刻检讨和反省的地方。

四、结束语:

通过这起事故为我们对大型机组管理敲响了警钟,使我们认识到对大机组管理应当进一步加强定期检查和巡检工作,对关键部件要借助先进设备进行严格检验检测,及早发现问题,把事故消灭在萌芽状态;同时压缩机制造厂也应该在出厂资料里明确一下各关键部件的运转寿命、检修周期、装配数据。

水平度:曲轴箱<0.07mm;

三级滑道<0.0mm;

4、因其它配合机件状况良好,为节省检修时间,未对部分配合间隙进行检测,如:主轴瓦、大小头瓦径向间隙及瓦背紧力,其它级活塞杆跳动数值,曲轴张合力等。

柴油机活塞环折断原因分析与预防措施

柴油机活塞环折断原因分析与预防措施柴油机活塞环折断是柴油机工作中常见的故障之一,如果出现这种情况,将会导致柴油机性能下降、工作不稳定甚至严重破坏发动机。

及时分析折断原因并采取预防措施显得尤为重要。

本文将就柴油机活塞环折断的原因进行分析,并提出相应的预防措施,希望对相关行业的从业人员有所启发。

1.1 运行条件导致的原因柴油机的活塞环折断与柴油机在运行过程中的工作状态密切相关,如果运行条件不佳,将会对活塞环造成一定的损伤,进而导致折断。

主要的原因有:(1)柴油机长期超负荷运行,造成活塞环磨损过快,失去了原有的弹性,容易出现折断现象。

(2)柴油机长期在高速状态下运转,由于活塞环存在着在连续变形的状态,容易产生疲劳断裂。

(3)缺乏实时维护和检查,导致活塞环长时间工作在磨损严重的状态下,加速了活塞环的老化和折断。

柴油机的正常运行离不开良好的润滑状态,而润滑不良将会对活塞环的使用寿命造成严重损害,导致折断。

主要的原因有:(1)柴油机长期使用劣质润滑油,导致活塞环摩擦增大,产生过热,从而导致活塞环的变形和折断。

(2)润滑系统故障或者油路堵塞,导致活塞环无法获得足够的润滑,加剧了活塞环的磨损和折断的可能性。

柴油机的活塞环主要是由金属材料制成,如果选择的活塞环材料质量不好,将会直接影响活塞环的使用寿命,甚至导致折断。

主要的原因有:(1)活塞环使用的材料质量不达标,硬度不足或者强度不够,容易在高负荷或高速状态下发生变形或折断。

(2)活塞环的加工工艺不合理,导致活塞环表面存在裂纹或者内部存在气孔等缺陷,容易导致活塞环的疲劳破坏。

1.4 安装位置不良导致的原因(1)活塞环安装时受到了一定程度的变形或者损坏,导致活塞环在工作中承受不均匀的力,增加了折断的风险。

(2)活塞环的安装位置不正确,导致活塞环处于不适合的工作状态,增加了活塞环的磨损和折断的可能性。

为了减少柴油机活塞环折断的可能性,在使用柴油机的过程中,应保证其运行在合理的负荷和转速范围内,避免过度磨损和疲劳破坏。

前悬挂油缸活塞杆断裂原因

前悬挂油缸活塞杆断裂原因

张强;王书强;周涛

【期刊名称】《理化检验:物理分册》

【年(卷),期】2022(58)9

【摘要】某矿用卡车前悬挂油缸活塞杆在服役时发生断裂。

采用宏观观察、化学成分分析、力学性能测试、断口分析以及金相检验等方法对该活塞杆断裂原因进行分析。

结果表明:该活塞杆热处理工艺不当导致表面形成感应淬火裂纹,在恶劣的服役环境下,活塞杆表面裂纹尖端开始形成疲劳裂纹并向内扩展。

当疲劳裂纹扩展到一定程度时,活塞杆所受载荷超过其承载力,最终导致其瞬间断裂。

【总页数】4页(P71-74)

【作者】张强;王书强;周涛

【作者单位】国家船舶材料质量监督检验中心(江苏)

【正文语种】中文

【中图分类】TH142.1

【相关文献】

1.立磨加压油缸活塞杆断裂原因分析及处理

2.油缸活塞杆断裂原因分析

3.基于ANSYS及加速寿命试验台对油缸单耳环活塞杆杆头断裂进行设计改进

4.某装载机转向油缸活塞杆断裂原因

5.油缸活塞杆断裂失效分析及应用

因版权原因,仅展示原文概要,查看原文内容请购买。

压缩机活塞杆断裂原因分析及整改措施

压缩机活塞杆断裂原因分析及整改措施李奎【摘要】Based on carefully understanding the "Reason Analysis and Corrective Measures for Huanglongchang Booster Station RTY1030 Compressor Piston Rod Fracture"drafted by CNPC Jichai Chengdu Compressor Plant,combining with the operating practice of natural gas compressor,this paper has analyzed the piston rod force,pointed out the actual main reason of piston rod fracture in December 26,2010 while put into production in September 31,2010,discussed the locking problem of piston rod and piston,and also pointed out some reasonable advices for structure design, component installation, use and piston locking type selection for piston rod.%通过对中油济柴成都压缩机厂所作《关于黄龙场增压站RTY1030压缩机活塞杆断裂情况原因分析及整改措施》的仔细解读,结合天然气压缩机运行实际,分析了活塞杆受力情况,指出了2010年9月31日投入生产而12月26日活塞杆就断裂的真正主要原因,探讨了活塞杆与活塞锁紧问题,并提出了活塞杆结构设计、部件安装、使用、活塞锁紧方式选择的一些合理化建议.【期刊名称】《压缩机技术》【年(卷),期】2013(000)001【总页数】5页(P69-72,76)【关键词】压缩机;活塞杆;断裂;分析【作者】李奎【作者单位】中国石油西南油气田公司川东北气矿,四川达州635000【正文语种】中文【中图分类】TH4571 引言中油济柴成都压缩机厂(以下简称成压厂)在2011年1月14日,就中国石油西南油气田分公司川东北气矿黄龙场压缩机2010年12月26日活塞杆断裂一事,分析了断裂原因,对提高活塞杆及其相联接件的寿命提出了许多有价值的措施与建议。

油缸断裂报告分析

油缸断裂报告分析1. 引言本文对一起油缸断裂事件进行了详细的分析和报告。

油缸断裂是一种常见的机械故障,对于设备的正常运行和人员的安全都会产生严重的影响。

通过对该事件的分析,我们可以总结出断裂原因,并采取相应的措施来预防类似事件的再次发生。

2. 事件描述在某工业企业的生产线上,一台设备的油缸突然发生断裂,导致设备停机并造成一定的损失。

当时,设备正在正常运行,突然听到巨大的爆裂声,工作人员立即停下设备并进行了紧急排查。

经过初步检查,发现油缸壁出现了明显的断裂痕迹,并有些许油渗漏。

3. 分析过程3.1 断裂部位分析根据现场勘察和初步检查,我们确定了断裂发生在油缸的外壁上。

断裂部位呈现出明显的拉伸和撕裂痕迹,表明断裂是由于外力超过了材料的强度限制造成的。

3.2 断裂原因分析在排查过程中,我们发现了以下可能导致油缸断裂的原因:•材料质量问题:油缸的材料可能存在缺陷,导致其强度不足以承受正常工作过程中的应力。

这可能是由于生产过程中的不合格材料或制造过程中的错误造成的。

•超载:设备在运行过程中,可能受到了超过设计负荷的冲击负荷。

长期超负荷运行会导致油缸的疲劳破坏,最终导致断裂。

•维护不当:油缸的维护保养工作可能存在疏忽或不当操作,例如未及时更换老化的密封件、缺乏润滑等。

这些问题会导致油缸的工作环境不理想,加速了其磨损和疲劳破坏的过程。

3.3 结论通过综合分析,我们认为油缸断裂是由于材料质量问题和超载冲击所致。

材料质量问题可能是由于生产过程中的缺陷或制造错误造成的,而超载冲击则可能是由于设备在运行过程中受到了超过设计负荷的冲击。

4. 预防措施为了避免类似事件再次发生,我们建议采取以下预防措施:•材料检测:对油缸的材料进行严格的质量检测,确保其符合设计要求,并采取措施防止缺陷材料的使用。

•负荷控制:对设备的工作负荷进行合理的设计和控制,避免超过油缸的承载能力。

•定期维护:加强设备的定期维护和保养工作,包括更换老化的密封件、定期润滑等,以保证油缸的工作环境良好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

油缸活塞杆断裂原因

油缸活塞杆断裂的原因可能有以下几点:

1.操作问题:操作人员的操作不当或者动作不规范。

2.产品问题:活塞杆的产品质量较差。

3.设备问题:设备的质量较差,如轴和轴套间隙过大,使活塞杆在操作时形

成晃动。

4.负荷问题:活塞杆高频振动或者受拉力变大,且持续的时间较长。

5.安装问题:飞轮安装的方法不对或者是倾斜。

6.间隙问题:装配的间隙过大,导致整个间隙在运行过程中越来越大。

7.应力问题:活塞杆连接的部位或十字头安装不正确,导致断裂。

8.磨损问题:长时间使用导致连接部位磨损严重。