纺粘法非织造布的粘合机理及热轧工艺对产品性能的影响

非织造 (1)

1、试按我国国标给出非织造材料的定义定向或随机排列的纤维通过摩擦、抱合或粘合或者这些方法的组合而相互结合制成的片状物、纤网或絮垫。

不包括纸、机织物、簇绒织物、带有缝编纱线的缝编织物以及湿法缩绒的毡制品。

2、从广义上讲,非织造工艺原理由哪些步骤组成?(1)纤维/原料的选择(2)成网(3)纤网加固(成形)(4)后整理3、试阐述非织造的工艺特点(1)多科学交叉,突破传统纺织原理,结合了纺织、化工、塑料、造纸以及现代物理学、化学等学科的知识(2)工艺流程短,装备智能化,劳动生产率高(3)生产速度高,产量高(4)可应用纤维范围广(5)工艺变化多,产品用于主要集中在产业用(6)技术要求高4、试根据成网或加固方法,将非织造材料进行分类(1)按成网方法分类:干法成网、湿法成网、聚合物挤压成网(2)按加固方法分类:机械加固、化学粘合、热粘合5、试列出非织造材料的主要应用领域环保过滤、医疗、卫生、保健、工业、农业、土木水利工程、建筑、家庭设施及生活6、试述纤维在非织造材料中的作用纤维形成非织造材料的基本结构、加固成分、粘合成分7、试述纤维性能对非织造材料性能的影响(1)纤维长度及长度分布:纤维长度长,对提高非织造材料的强度有利(2)纤维线密度:纤维线密度校,制得的非织造材料体积面积大,强度高,手感柔软(3)纤维卷曲度:对纤网的均匀度和非织造材料的强力、弹性、手感都有一定的影响。

(纤维卷曲多,则纤维间抱合力就大,成网时不易产生破网,均匀度好,输送或折叠加工也较顺利。

但在湿法非织造材料生产中,纤维的卷曲度越大、卷曲的类型越复杂,纤维间越易纠缠,在水中越难分散,三维立体卷曲的纤维更难分散)(4)纤维截面形状:对非织造材料的硬挺度、弹性、粘合性及光泽等有一定影响(5)纤维表面摩擦因数:不但影响产品性能,还影响加工工艺8、非织造材料选用纤维原料的原则是什么(1)满足非织造材料使用性能的要求(2)满足非织造材料加工工艺和设备对纤维的要求(3)性价比的平衡及其他环境资源方面的要求9、从天然纤维、化学纤维、无机纤维几个方面,列举几种非织造常用纤维和特种纤维一般分为以下三大类:(1)天然纤维:包括棉、木棉、椰壳纤维、甲壳质纤维、海藻纤维、苎麻、黄麻、亚麻、羊毛、丝等。

非织造学 第六章 热粘合工艺和原理

合非织造材料性能提高、生产成本降低。

返回

§6-1 热粘合原理与分类

一、热粘合加固纤网基本原理 高分子聚合物材料大都具有热塑性,即加热到一定温 度后会软化熔融,变成具有一定流动性的粘流体,冷 却后又重新固化,变成固体。热粘合非织造工艺就是 利用热塑性高分子聚合物材料这一特性,使纤网受热 后部分纤维或热熔粉末软化熔融,纤维间产生粘连, 冷却后纤网得到加固而成为热粘合非织造材料。

• 表面粘合热轧采用的热轧机一般采用钢-棉-钢三辊形式, 两根钢辊均加热,轧辊线压力视所需非织造材料的密度而 定,通常为981~2452N/cm。

• 采用表面粘合热轧的非织造材料常用针刺非织造工艺进 行加固,根据产品的密度要求,可进行轻度针刺或高密度 针刺加固。

返回

面粘合

• 面粘合热轧适合于生产婴儿尿片和妇女卫生巾包覆材料、药 膏基布、胶带基布及其他薄型非织造材料,其纤网的定量通常 为18~25g/m^2,少数甚至在10g/m^2以下。面粘合热 轧制成的非织造材料一般表面多比较光滑。上世纪80年代许 多非织造材料生产企业采用这种工艺方法来代替化学浸渍粘合 法生产用即弃非织造材料,因为热轧非织造材料产品不含化学 粘合剂,更符合卫生要求,投资和生产成本也较低。

• 二、热粘合工艺分类 • ⒈热轧粘合

• 电加热 • 油加热 • 电磁感应加热 • ⒉热熔粘合 • 热风穿透式 • 热风喷射式 • ⒊超声波粘合

• 热轧粘合与热熔粘合的区别

• 热轧粘合是指利用一对加热辊对纤网进行加热,同时加 以一定的压力使纤网得到热粘合加固。

• 热熔粘合是指利用烘房加热纤网使之得到粘合加固。

第七章_纺粘法非织造布生产技术

第七章_纺粘法非织造布生产(shēngchǎn)技术第七章纺粘法非织造布生产(shēngchǎn)技术第一节概述(ɡài shù)纺粘法非织造布是聚合物挤压成网法非织造布中技术最成熟(chéngshú)、产品应用最广泛的非织造布生产方法。

纺粘法非织造技术是化纤(huàxiān)技术与非织造技术紧密结合的典范,它是利用化学纤维纺丝成型(chéngxíng)原理,在聚合物纺丝过程中使连续长丝纤维铺置成网,纤网经机械、化学或热粘合加固成布,整个过程由一套设备完成。

其结构特点是由连续长丝随机组成纤网(纤维集合体),具有很好的物理机械性能。

纺粘技术是DuPont和Freudenberg两大公司于20世纪50年代末和60年代初分别在美国和欧洲同时开发和工业化的。

然而第一条商业化的纺粘生产线却是德国Lurgi公司开发的Docan技术,它需要高额的投资,且生产成本高,是中小型企业无力购买和经营的。

80年代中期,德国莱芬豪舍公司开发了一种新的纺粘工艺,它的造价低,生产规模小,生产成本低,深受中小型企业的欢迎。

与此同时,出现了若干家能提供整套纺粘生产线的公司,从此纺粘法生产进入了高速增长时期。

据世界最大的纺织机械制造商苏拉(Saurer)公司的统计,2005年全球纺丝成网法非织造布(包括纺粘、熔喷及其复合产品)产量为220万吨,占当年非织造布总产量511.5万吨的43.2%,而我国2005年纺丝成网法非织造布(包括纺粘、熔喷及其复合产品)产量为44.86万吨,占我国当量总产量的38.98%,占全球纺丝成网法非织造布产量的20.4%,成为世界最大的纺粘法非织造布生产基地。

我国纺粘法非织造布的工业化生产始于1987年,当时广州第二合成纤维厂从Reifenhauser公司引进年产l000t的生产线,而后上海合成纤维研究所和纺织工业非织造布技术开发中心也相继分别由意大利NWT公司引进年产l000t的生产线。

水刺非织造布的整理技术_通过粘合剂粘合_热熔和整理方法提高产品附加值

一个例子是加工涂沥青的纤网。这些 生产线用于加工机械针刺和水刺非织 造布,宽度可达 5 400 mm。丙烯酸 酯粘合剂使粘合的纤网有足够的强力 和形状稳定性来通过热沥青液。

另一个例子是加工衬里、医疗和 卫生用品及纸巾等薄型纤网的泡沫浸 渍和烘干(图 9)。

在加工薄型纤网时,在水刺生产 线上联机浸渍有特别的好处。由于水 刺已经使纤网有足够的强力,上胶的 主要目的不是增加强力,而是提高表 面耐磨性,降低起球倾向,进一步提 高产品性能。

泡沫粘合方法中采用的泡沫粘合 剂一般与液体粘合方法中使用的粘合

剂相同。泡沫混合体的起泡性是通过 添加发泡剂和泡沫稳定剂获得的。泡 沫的特点表现在每升泡沫的重量和泡 沫稳定性上。泡沫稳定性影响泡沫的 瓦解速度,进而影响工艺性能。

按照所需要的效果,将液体打成 其体积 5、10或20 倍的泡沫(按重量 计,每升泡沫在 30 ~ 300 g 之间), 然后在两个轧辊之间施用到纤网上 (图 7)。

N非织造技术及产业用纺织品 onwovens & Technical Textiles

水刺非织造布的整理技术

—— 通过粘合剂粘合、热熔和整理方法提高产品附加值 Finishing Technology for Spunlace Nonwovens

— Value Adding by Binder Bonding, Thermofusion and Finishing

熔或热定形。 图2所示为一些经过进一步整理

的非织造布样品。

理工艺中与加工不同克重(尤其是克 重高的)纤网时,这是必要的。

尽管许多种水刺非织造布是通过 水刺技术获得最终性能的,但有些水 刺非织造布是通过进一步整理或附加 粘合工艺而获得最终特性的。30多年 来,即从水刺技术诞生以来,Fleissner 公司向全球非织造布领域提供了 120 多条适合各种用途的水刺非织造布整 理线。这些生产线既包括与AquaJet水 刺机相连的联机系统,也包括宽度达 5 000 mm的脱机系统。被Truetzschler (特吕茨勒)集团收购后,Fleissner公 司可提供从纤维准备到非织造布卷装 成品的成套水刺生产线。

[生产管控知识]第七章纺粘法非织造布生产技术

![[生产管控知识]第七章纺粘法非织造布生产技术](https://img.taocdn.com/s3/m/8efc9c0433d4b14e8424684f.png)

第七章纺粘法非织造布生产技术第一节概述纺粘法非织造布是聚合物挤压成网法非织造布中技术最成熟、产品应用最广泛的非织造布生产方法。

纺粘法非织造技术是化纤技术与非织造技术紧密结合的典范,它是利用化学纤维纺丝成型原理,在聚合物纺丝过程中使连续长丝纤维铺置成网,纤网经机械、化学或热粘合加固成布,整个过程由一套设备完成。

其结构特点是由连续长丝随机组成纤网(纤维集合体),具有很好的物理机械性能。

纺粘技术是DuPont和Freudenberg两大公司于20世纪50年代末和60年代初分别在美国和欧洲同时开发和工业化的。

然而第一条商业化的纺粘生产线却是德国Lurgi公司开发的Docan技术,它需要高额的投资,且生产成本高,是中小型企业无力购买和经营的。

80年代中期,德国莱芬豪舍公司开发了一种新的纺粘工艺,它的造价低,生产规模小,生产成本低,深受中小型企业的欢迎。

与此同时,出现了若干家能提供整套纺粘生产线的公司,从此纺粘法生产进入了高速增长时期。

据世界最大的纺织机械制造商苏拉(Saurer)公司的统计,2005年全球纺丝成网法非织造布(包括纺粘、熔喷及其复合产品)产量为220万吨,占当年非织造布总产量511.5万吨的43.2%,而我国2005年纺丝成网法非织造布(包括纺粘、熔喷及其复合产品)产量为44.86万吨,占我国当量总产量的38.98%,占全球纺丝成网法非织造布产量的20.4%,成为世界最大的纺粘法非织造布生产基地。

我国纺粘法非织造布的工业化生产始于1987年,当时广州第二合成纤维厂从Reifenhauser公司引进年产l000t的生产线,而后上海合成纤维研究所和纺织工业非织造布技术开发中心也相继分别由意大利NWT公司引进年产l000t的生产线。

这3条生产线开拓了中国纺粘法非织造布工业之先河。

此后,我国继续从STP、NWT、Reifenhauser 等公司引进纺粘生产线,并成为世界纺粘法非织造布发展最快的国家。

纺粘法

真空抽吸 回转接头

检修进出口

夹层内通入蒸18 汽或导热油

真空转鼓干燥装置

19

(二)熔融挤压 主要设备为螺杆挤压机。

单 螺 杆 挤 出 机

20 20

1.作用 输送:螺杆的转动将固体和熔体向前推进 熔融:套筒外的加热元件将切片熔化 混合、均化:温度、组成分布均匀

21

螺杆分三段:进料段、压缩段(熔融段)、计 量段。 切片进入螺杆后,首先在螺杆进料段被输送和 预热,继而经螺杆压缩段压实、排气并逐渐熔化, 然后在螺杆计量段中进一步混和塑化,并达到一定 的温度,以一定的压力输送至后道工序。

第七章

纺粘法

(Spun-bond Process)

1

一个问题

传统的纺织流程: 清花→梳棉→并条→粗纱→细纱→络筒→整经→浆纱 →穿筘→织造→布 普通非织造工艺流程:

纤维原料→成网→加固→非织造材料

非织造流程

还可以缩短吗

2

普通非织造工艺流程:

纤维原料?→成网→加固→非织造材料

纤维原料为短纤维:天然纤维、化学纤维

切片

ond Process),是非织造材料生产 的主要方法之一,又被称为纺丝成网法或聚合物挤 压成网法。 纺粘法的原理是利用化纤纺丝的方法,将高聚 物纺丝、牵伸、铺叠成网,最后经针刺、水刺、热 轧或自身粘合等方法加固形成非织造材料。

5

一、发展概况

目前纺粘法占世界非织造材料总产量的30%,加 工能力主要集中在西欧、美国、日本和中国。 1959年,美国Dupont(杜邦)公司首先成功开发 聚合物粘法非织造布。美国是目前产销量最大的国 家,10家最大的非织造布生产公司中8家拥有纺粘生 产能力,如Kimberly-Clark(金伯利克拉克)公司、 Reemay(里梅)公司等。 西欧,20世纪60年代末70年代初开始纺粘非织造 布的生产,如英国的ICI公司、德国Freuden-berg (弗来登伯格)公司、瑞士Fiberweb公司。

非织造材料的热封性能研究

非织造材料的热封性能研究非织造材料在现代工业和日常生活中的应用越来越广泛,从医疗用品到包装材料,从过滤介质到服装面料,其性能的优劣直接影响着最终产品的质量和使用效果。

其中,热封性能是一个至关重要的特性,它决定了非织造材料在热封加工过程中的可行性以及热封制品的可靠性。

热封是一种通过加热使材料表面达到熔融状态,然后施加压力使其粘合在一起的工艺。

对于非织造材料来说,热封性能的好坏主要取决于材料的化学组成、纤维结构、表面特性以及热封工艺参数等因素。

首先,非织造材料的化学组成对热封性能有着显著的影响。

常见的非织造材料包括聚丙烯(PP)、聚乙烯(PE)、聚酯(PET)等。

不同的聚合物具有不同的熔点和热稳定性。

例如,PE 的熔点相对较低,热封温度也较低,容易实现热封;而 PET 的熔点较高,需要更高的热封温度和压力。

此外,材料中添加的助剂,如爽滑剂、抗粘连剂等,也可能会影响热封性能。

纤维结构是非织造材料热封性能的另一个关键因素。

纤维的细度、长度、卷曲度以及排列方式都会对热封效果产生影响。

较细的纤维能够提供更大的接触面积,有利于热封的实现;而纤维的卷曲度和排列方式则会影响热封时的应力分布和热量传递。

非织造材料的孔隙率和透气性也与热封性能密切相关。

孔隙率较大的材料在热封时,热量容易散失,可能导致热封不牢固。

材料的表面特性同样不容忽视。

表面粗糙度、表面能以及表面的化学处理都会影响热封的效果。

光滑的表面能够提供更好的接触,有利于热封;而高表面能的材料则更容易与热封设备的加热元件接触,从而提高热封效率。

在热封工艺参数方面,热封温度、压力和时间是三个最为重要的因素。

热封温度必须高于材料的熔点,但又不能过高,以免造成材料的降解和热封部位的脆化。

热封压力要足够大,以确保材料在熔融状态下能够充分接触和粘合,但过大的压力可能会导致材料的变形和损坏。

热封时间则需要根据材料的特性和热封温度、压力来合理调整,以保证热封的效果。

为了准确评估非织造材料的热封性能,通常会采用一系列的测试方法。

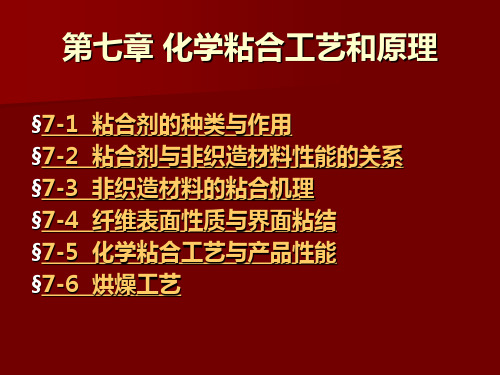

非织造学 第七章 化学粘合工艺和原理

天然类 粘合剂

氨基酸衍生物—植物蛋白,酪朊,血蛋白,骨胶,鱼胶

天 然 树 酯 —木质素,单宁,松香,虫胶,生

漆

热固型—

酚醛树脂,间苯二酚甲醛树脂,尿醛树 脂,不饱和聚酯,聚异氰酸酯,丙烯酸

树脂型

双酯,有机硅等

热塑型— 聚醋酸乙烯酯,聚氯乙烯-醋酸乙烯酯,

聚丙烯酸酯,聚苯乙烯,聚氯乙烯,聚

合成类 粘合剂 橡胶型

超低温

环氧树脂改性聚氨酯、聚氨酯、尼龙改 性环氧树脂等

压敏

橡胶型:聚异丁烯橡胶、丁基橡胶、丁 苯橡胶

树脂型:丙烯酸酯、硅、氟树脂

基材(布、纸、塑料膜等)、隔 离剂

光敏

树脂单体或预聚体为主料,加入光敏剂、 经光催化聚合固化

二、粘合剂组成 粘合剂是由多种成份构成的混合物,除主体材料

(基材)外,还应根据不同特性和产品需要,添加若干 种辅助材料,包括固化剂、溶剂、增塑剂、乳化剂、 增稠剂、偶联剂、分散剂、络合剂、引发剂、发泡 剂、填料等。 1.基材

热固性粘合剂为网状体形结构,受热不软 化,遇溶剂不溶解,具有较高的凝聚强度, 而且耐热、耐介质腐蚀、抗蠕变,但冲击强 度和剥离强度较低。如酚醛树脂、环氧树脂 等。

可分为树脂型粘合剂、橡胶型粘合剂、无机 粘合剂和天然粘合剂。

树脂型粘合剂是由合成树脂为主要原料配制 而成的粘合剂。如酚醛树脂、环氧树脂等。

填充剂而不影响乳液稳Fra bibliotek树脂: 热塑性树脂:聚醋酸乙烯,聚丙烯 酸酯,环氧

定性乳液固含量高。 橡胶:丁苯,氯丁,天然橡胶。热

粉末

水溶性树脂在使用前加 热塑型树脂:乙烯或丙烯基聚合物。

溶 制剂成(溶水液或。有价机格溶 低剂 ,) 适,热固型树脂:酚类热固化树脂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 热轧工艺对产品性能的影响

3 1 实验准备 原料: 采用上海赛科 S2040 聚丙烯。 设备: 国产 SS 纺粘线上进行, 幅宽 3 2m, 纤网

2011 年 ( 总第 85 期 ) 张月庆 , 钱晓明 : 纺粘法非织造布的粘合机理及热轧工艺对产品性能的影响

13

于生产的进行, 也改善了非织造布的手感。

2

生粘合即为面粘合 , 因此粘合点多 , 产品密实、 硬, 表 面光滑平整。 热轧粘合的机理是一个非常复杂的过程。主要 是利用热塑性合成纤维的特性, 当纤网在受到热轧 时, 压力和加热的作用使其表面发生形变和熔融 , 从 而在轧点处被粘合在一起, 形成具有一定牢度的非 织造布产品。即通过一对加热钢辊 , 在两轧辊钳口 组成热轧粘合区, 对喂入的纤网进行加热加压, 纤维 的厚度和密度发生变化 , 从而热传导性能发生变化, 导致纤网中部分纤维熔融、 流动、 扩散而产生粘结, 冷却后, 加固的纤网就是热轧非织造布。热轧粘合 机理见图 1 。

- 3 [ 3]

, 这就是热轧粘合

经一对钢辊进行热轧 , 上辊为花辊, 下辊为光辊, 采 用导热油进行加热。 实验仪器 : 采用 YG028型电子万能材料试验机 测试拉伸性能 , 夹持距离 200mm, 拉伸速度 100mm / m in , 试样宽度 5cm。 3 2 实验方案 在厂房设 备、 产品克 重一定的条 件下, 轧 机温 度、 轧机线速度和轧机间压力是影响热轧粘合非织 2 造布性能的主要因素。试验以 16g /m SS 聚丙烯纺 粘法非织造布为例 , 探讨热轧辊的温度、 线速度、 压 力三种指标对纵横向强力的影响。测试产品在不同 的温度、 速度和压力下强力的变化情况 , 其中轧机压 力是在轧机两端施加的 , 轧机会因此产生弯曲变形。 因此本实验轧机两端压力设为 4 0MP a 不变 , 通过 改变增压泵的数值来改变压力的大小。参数设置见 表 1 。

摘要: 从热学 力学角度分析了纺粘热轧非织造布的粘合结构的形成机理和两相结构的描述。 通 过实验研究不同的温度、 速度和压力下, 热轧工艺对产品强力和断裂伸长率的影响。 关键词 : 非织造布; 纺粘法; 热轧工艺; 粘合机理; 产品性能 ; 影响 中图分类号 : TS174 . 5 文献标识码: A 文章编号: 1005 2054( 2011) 03 0011 04

图 4 轧机速度和断裂强力的关系

有文献 指出在当压力和速度不变时, 非织造 布的强力与轧辊的温度有近似的线性关系; 而在压 力和温度不变时, 产品强力与生产速度的倒数呈线 性关系, 因此, 为保证强力在提高生产速度时就必须 增加辊的温度。

[ 8]

4 结论

( 1) 热轧粘合是热学 力学机理共同作用的结 果, 纤网通过热传递、 变形热获取热量并伴随着高聚 物的流动过程和扩散过程。热轧粘合结构可以用薄 膜区 粘合区两相结构描述。 ( 2) 热轧产品中 , 粘合结构中的粘结点是产品 质量的关键。面密度一定的条件下 , 增加轧辊的温 度, 能促使高聚物充分软化、 熔融 , 增加粘结强度 , 有 助于增强薄型纺粘非织造布的强力。

分丝铺网

热轧加固

卷绕

包装。

在纺粘法产品中 , 克重在 100g /m 以下的产品 , 普遍采用热轧法进行加固。长丝经铺网后 , 经过合 适的热轧工艺处理从而达到使用的强度和花纹。热 轧工艺和非织造热轧粘合结构对非织造布的质量起 着至关重要的作用。

2 热轧粘合机理

2 1 热轧粘合的机理 热轧非织造布分为点粘合、 面粘合、 表面粘合三 种热轧粘合方式。点粘合即刻花辊 /光 辊组合通过 在凸轧点处使纤维产生熔融粘合。该粘合方式常用 于薄型的非织造产品 , 如医疗卫生领域的手术服等。 当两个光辊组合在热轧粘合时 , 在纤维交叉点处产

[ 7]

。

图 2 轧机温度和纵向强力的关系

3 3 2 轧机压力对非织造布性能影响 聚丙烯 的强力 随轧辊 的压力 增高 而升 高 ( 见 图 3) , 这是因为压力改善了轧辊与纤维间接触热量 的传递 , 熔体的流动和扩散改善 , 也改善了纤维表面 熔融粘结的效果。粘合点处越薄, 则基布密度越大 , 强力越大; 但是过高的压力不利于熔体的流动和扩 散 , 反而使产品强力下降。聚丙烯强力和辊间压力 [ 6] 存在下列经验关系 : - 3 L km = F 10 + 0 12 ( 2) 式中: L 非织造布横向断裂强度 , km; F 单位长度轧辊间压力, N / c m。 上式虽然表示了随着压力增加断裂强力线性增 加 , 但其影响程度远比温度和线速度小。

14

非织造布

第 19 卷第 3 期

究 [ J] . 河南纺织高等专科学校学报 , 2003, ( 2) : 42 ~ 45.

[ 2] 储才元 , 李作攀 . 热 粘合非织 造布的工 艺参数 及其 性能模 拟测 试 [ J] . 非织造布 , 1998, ( l): 39~ 43. [ 3] R. K. Dh ar m ad h ikary. Ther m al Bond ing of N onwoven Fab rics[ J] . Text ile Progress , 1995 , ( 2) : 1 ~ 23 . [ 4] 赵广兴 , 严灏景 . 热 轧非织造 布粘合结 构的形成 [ J] . 中国 纺织 大学学报, 1992 , ( 6 ): 8 . [ 5] 张琳芳 , 周予生 . 热 轧机纺粘 法生产非 织造布 的工 艺分析 与研

[ 1] 王延熹 . 非织造布生 产技术 [ M ] . 中国纺 织大学 出版社 , 1998 : 229.

另外, 在生产 低面密度产品 时, 轧机 线压力太 高 , 会造成轧点的磨损 , 也不利于纤维层的粘合 , 还 会产生缠辊。为了得到性能均一的产品, 避免轧辊 弯曲造成压力不均, 适当降低轧辊压力是必要的。 3 3 3 轧机速度对非织造布性能影响 图 4 所示是轧机线速度和强度的关系, 当温度 不变时 , 随着轧机线速度加快, 纤网接收热量减少 , 减弱了纤维间的熔融效果 , 使非织造 布强力降低。

12

非织造布

第 19 卷第 3 期

的热量流向纤网表层 , 并逐渐传递到纤网内部。在 热传递的同时, 纤网厚度变薄 , 密度变大, 参见图 1 。 形变热是向纤网提供热量的另外一个重要来源 , 由 于两轧辊间的压力, 使喂入到钳口处的纤维高分子 产生宏观放热效应, 并且纤网在钳口处停留的时间 很短, 这也加剧纤网温度进一步上升。由于 C lapey ron 效应 (高聚 物分子受压时熔融所需的热量远比 常压下多 )的存在 , 对于聚丙烯纤维 , 压力使其熔融 温度增加值大概在 30 ~ 40 /100MP a 。所以熔

表 1 试验参数设置

代号 1 温度 / 刻花辊 143 143 146 149 光辊 131 131 134 137 线速度 / ( m /m in ) 150 220 240 220 压力 /Pa 2 570 2 670 2 670 2 650

( 1)

由纤网线速度、 接触 区宽度决定。从而验证接触区宽度越大、 纤网速度 越小则纤网的停留时间越长。 2 2热轧粘合结构描述 通过电镜观察花纹辊热轧非织造布结构 , 得知 粘合结构分为规则形状的薄膜区以及纤维区两种结 构

第 19 卷第 3 期 2011年 6 月

非织造布 N onwovens

Vo. l 19, N o . 3 Jun. , 2011

技术探讨

Techn ica l lnvestiga tions

纺粘法非织造布的粘合机理及热轧工艺 对产品性能的影响

张月庆 , 钱晓明

( 天津工业大学 , 天津 300160)

[ 5]

。花纹辊非织造 布的结构可用 薄膜区

纤维

区两相结构模型描述。花纹辊的凸起部分形成粘合 结构的薄膜区, 纤维区 则对应花纹辊 的凹进部分。 钳口处的加热加压以及剪切力的作用使纤维在凸起 部熔融流动形成薄膜, 而没有被熔融的那部分纤维 则形成了纤维区 , 该部分纤维基本上保持了原有的 结构状态。热轧工艺 条件决定了薄 膜区的粘合效 果 , 当一根纤维至少穿越两个薄膜区才能更好的承 担负荷 , 这样才能形成良好的粘合结构。所以花纹 尺寸排列和几何形状关乎到产品的强力和柔软性。

[ 4]

3 3 实验结果与讨论 3 3 1 温度对非织造布性能影响 由图 2 所示, 聚丙烯的拉伸强度和伸长率随轧 辊温度的升高而增大。其主要原因是该工艺范围内 温度的提高, 使纤维表面熔融效果得到改善 , 增加了 纤维间的粘结牢度。当轧机温度达到最大值时, 如 果再增加温度会导致纤维失去显微结构 , 变成结晶 度和取向度很差的薄膜, 将导致非织造布强力显著 下降。若热轧粘合温度偏低 , 纤网的粘合就不充分, 产品手感较柔软并且易弯曲 , 但降低拉伸强力, 同时 产生起毛

。 ~ 160 之间, 而轧辊的

聚丙烯的熔点在 155

表面温度一般在 140 左右, 否则 容易产生缠辊现 象。温度是缠轧辊现象的主要原因。当两个钢辊温 度过高或温差过大都会产生缠辊现象。尤其光辊的 温度高于刻花辊的温度的时候, 更容易导致缠辊的 发生。因此, 在生产薄型产品时, 一般会使光辊的温 度稍低于花辊温度 , 这样不仅降低了缠辊现象有利

[ 6] 储才元 , 李作攀 . 热粘合 非织造布 的工艺 参数及 其性能 模拟测 试 [ J] . 非织造布 , 1998 , ( 1 ): 40 . [ 7] 周宏晖 , 高兴元 . 热轧点 粘合薄型 聚酷非 织造粘 合衬基 布的研 制 [ J] . 产业用纺织品, 2002 , ( 4 ): 13~ 15 [ 8] 赵广兴 , 严灏景 . 热轧非 织造布粘 合结构的 形成 [ J] . 中 国纺织 大学学报 , 1992, ( 6) : 3 ~ 6.

1 纺粘工艺简介

纺粘法是利用熔融纺丝成网原理 , 是将聚丙烯 高分子聚合物在高温条件下加热熔融, 经螺杆挤出 机将高温熔体从喷丝孔挤出进入空气中形成细流 , 熔体细流经骤冷风冷却的同时 , 被空气动力学牵伸 系 统 以 一 定速 度 拉 伸 变 细 变 长 , 从 而 凝 固后 成 [ 1] 网 。其生产工艺流程为: 切片 干燥 螺杆挤压 机熔融 过滤 喷丝 冷却 分切 气流牵伸