陶瓷磨削材料去除机理的研究进展

研磨的原理和特点

研磨的原理和特点研磨是一种通过磨擦和切削等方式,对材料表面进行加工的技术。

它应用广泛,可以用于金属、非金属、陶瓷、玻璃等材料的加工和改性,具有很多独特的特点和对人类发展的重要影响。

研磨的基本原理是利用磨粒与工件表面的相互作用,通过磨擦和切削等过程,将目标物体的表面薄层去除,以达到改变其形状、粗糙度和尺寸精度的目的。

研磨的过程主要有三个阶段:磨削阶段、平整阶段和抛光阶段。

磨削阶段是研磨的初期阶段,主要是通过磨粒之间的切削和磨擦作用,将工件的表面材料去除。

平整阶段是研磨的中期阶段,通过磨粒与工件表面的相互作用,将表面的凹凸差消除,实现表面平整。

抛光阶段是研磨的最后阶段,通过细小磨粒的运动和磨擦,除去表面的微小凹痕,提高表面的光洁度和光反射能力。

研磨技术具有以下几个特点:1.高精度:研磨可以较好地控制加工的精度和尺寸,能够达到高度精密加工的要求。

因为研磨是在工件的表面进行操作,可以有效地控制工件的形状和尺寸。

研磨还可以通过选择不同的磨粒材料和尺寸,来实现不同的加工精度。

2.高表面质量:研磨可以极大地提高工件表面的质量和光洁度。

通过磨削、平整和抛光等过程,可以消除表面的毛刺和凹凸差,使表面变得光滑均匀。

研磨还可以使工件的表面光洁度提高到亮光或镜面效果,提高工件的外观质量和观感。

3.适用范围广:研磨技术可以应用于各种不同的材料和形状的工件加工。

金属、非金属、陶瓷、玻璃等材料都可以通过研磨进行加工和改性。

而且研磨还可以实现复杂形状的加工,使得工件的设计有了更多的自由度。

4.过程可逆:研磨是一个可逆过程,可以通过重复加工来修复或改变工件的表面质量和形状。

与其他加工方法相比,研磨的材料去除量少,不会造成永久性损坏,因此可以进行多次研磨以达到理想的加工效果。

研磨技术对人类的发展有着重要的影响:1.工业制造的进步:研磨技术的应用使得工业制造的精度和表面质量得到了极大的提高,可以生产出更为精密和外观好的零部件和产品。

磨削机理

δ——单颗工作磨粒顶面积,即工件与工作磨粒的实际接触面积;

p ——磨粒实际磨损表面与工件间的平均接触压强;

因此,可以得到单位宽度法向磨削力F’n,单位宽度切向磨削力F’t公式:

F 'n

1 1 v w P An vw Ce a p 2 d se 2 Fp a p vs 1 vs

1 2

l l q

1

Fn l F p Al N d l dl

0

整个接触弧长度上的法向磨削力大小:

Fn F p C e

,

vw v s

2 1

a d

p se

1

1 1 n 1 n 2

有效磨刃数, 为砂轮以工件的接触弧长度,b为磨削宽度。

Ls

砂轮接触面上的动态磨刃数的磨削力计算公式

关于磨削力计算公式的建立,目前国内外有不少 论述。在这里重点介绍G.Wener等建立的磨削力计算 公式,该公式考虑了磨削力与磨削过程的动态参数关 系。

建立磨削力计算公式时,需要两项参数:

(1)单位砂轮表面上参与工作的磨刃数; (2)砂轮与工件相对接触长度内的平均切削截面积A。

单位砂轮表面上参与工作的磨刃数:N d An Ce

vw v s

ap d se

2

如图,对于弧任意接触长度ι范围内的动态磨刃数Nd(ι)为:

l N d (l ) N d l s

vw A C n e v s

磨削技术论文:超高速磨削及其优势探析

磨削技术论文:超高速磨削及其优势探析一、概述超高速磨削作为一种高精度精密加工技术,已在各个领域得到广泛应用。

本文将从超高速磨削的基本原理入手,分析其优势,探讨其在建筑领域的应用前景。

二、基本原理超高速磨削是利用高速旋转的砂轮磨削工件表面,以达到高精度加工的一种技术。

它与传统的磨削技术不同之处在于,超高速磨削使用的砂轮转速通常在1万~10万转/分之间,较传统的磨削转速快得多。

这种高速磨削技术可以大幅提高加工效率,同时还能够获得更高的精度和光洁度。

三、优势分析1. 精度高超高速磨削的砂轮转速快,磨削力大,可以快速去除工件表面杂质,得到更加精细的加工表面,精度可达到0.005mm以下。

2. 效率高由于砂轮转速快,磨削力大,超高速磨削速度比传统磨削技术快得多。

工件加工时间可以降低30%以上,大幅提高生产效率。

3. 造价低超高速磨削使用的砂轮寿命长,能够在保证加工效率的情况下,延长更换周期,降低磨具成本。

4. 应用范围广超高速磨削是一种高效、环保、精细化的磨削技术,可适用于各种材料的加工,包括金属、非金属材料、陶瓷材料等。

5. 环保超高速磨削使用的是无毒、无害、无污染的磨料,减少了对环境的污染。

四、应用前景在建筑领域,超高速磨削技术可以用于加工各类构件。

它能够大幅节约加工时间,提高生产效率。

同时,它还能精细加工各类构件表面,达到工艺标准,节约原材料,降低生产成本。

在未来,超高速磨削技术有望得到更加广泛的应用。

五、案例分析1. XXX公司的构件加工中,采用超高速磨削技术,成功优化了加工效率,降低了产品成本,得到了客户的一致好评。

2. XX公司将超高速磨削技术应用于钢筋加工中,减少了加工时间,提高了钢筋的精度和尺寸的一致性,受到了建筑公司的赞扬。

3. XX公司采用超高速磨削技术加工门窗构件,成功提高了构件的表面精度和光洁度,降低了产品的废品率,提高了客户的满意度。

4. XX公司采用超高速磨削技术加工凸轮、传动齿轮等构件,减少了加工时间,提高了精度和表面光洁度,获得了广泛应用。

氧化锆陶瓷材料的旋转超声加工

分别 ; 相位 差 ; ~ £ 一时间参数 ; 一砂轮宽度 ; %一磨 削深 度 ; —砂轮当量直径 ; 。 K 一与磨粒形状 、修整条件等因素

有关的 比例 系数 ; —磨粒 的体积分数一数 ;0 d—磨粒 的平 均直径 ; t A 一振动时砂轮与被加工材料的接触时间。

单颗磨粒在超声磨削过程中所受 的脉冲力 的大小与超声

持, 在磨 削过程 中有效磨粒增多 , 且 从而使 得加工过程 中平均磨 削力大大减小 。通过对单颗磨粒脉冲力的分析 , 出如下超声磨 得

削力 关系式 :

F【;A d { G F +BFo +CFt I l I I

的复合 , 包括工具磨粒对工件的高速撞击 、 电镀金刚石磨粒的直

高频电振荡信号 , 经换能器转换 为超声频机械振动 , 由变幅杆 再

将换 能器的振动 ( 振幅大约有 5 , 放大后( p m) 振幅为 2— 0 . 传 03p m) 至工具磨头, 通过工具磨头_ 上的磨粒对工件进行磨 削加工。 旋转超声磨削的材料去除是传统超声波加工和金刚石磨 削

工材料的切削面呈周期性变化 , 磨粒的锋锐 陆得到较长时Байду номын сангаас的保

图 2超声磨削单颗磨粒 的运动轨迹仿真

在普通磨削加工中, 磨削力 可分解为互相垂直的 3 个分 于稳定工作状态 。在试验 中把超声功率调 至 10 超声频率调 5 W、

力, 图 3 如 所示。 即沿砂轮径向的法 向磨削力 、 沿砂轮切 向的磨 至 2 K z 0 H 固定 不 变 。

一

2 0 2 4 6 8 1 0 2 1 0 1 0 1 0 0 0 0 0 0 0 1 0 4 6 8

砂轮切 向磨粒的位移 ( ) m

4因素 3 水平共 9 次试验 , 试验的评价指标仅选取表面粗糙度。 () 2 将超声磨 削装置安装在试验用机床上进行调试 , 使之处

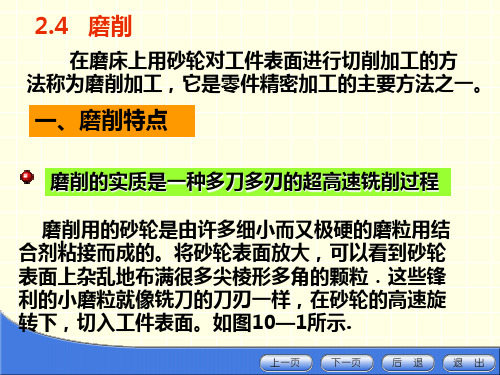

2.4磨削机理

1)车削修整法

以单颗粒金刚石(或以细碎金刚石制成 的金刚笔、金刚石修整块) 作为刀具车 削砂轮是应用最普遍的修整方法。安装 在刀架上的金刚石刀具通常在垂直和水 平两个方向各倾斜约5°~15°;金刚 石与砂轮的接触点应低于砂轮轴线 0.5~2mm,修整时金刚石作均匀的低速 进给移动。要求磨削后的表面粗糙度越 小,则进给速度应越低,如要达到 Ra0.16~0.04µm的表面粗糙度,修整进 给速度应低于50mm/min。修整总量一般 为单面0.1mm左右,往复修整多次。粗 修的切深每次为0.01~0.03mm,精修则 小于0.01mm。

当砂轮硬度较低,修整较粗,磨削载荷较 重时。易出现脱落型。这时,砂轮廓形失真, 严重影响磨削表面质量及加工精度。 在磨削碳钢时由于切屑在磨削高温下发生 软化,嵌塞在砂轮空隙处,形成嵌入式堵塞, 在磨削钛合金时,由于切屑与磨粒的亲合力强, 使切屑熔结粘附于磨粒上,形成粘附式堵塞。 砂轮堵塞后即丧失切削能力,磨削力及温度剧 增,表面质量明显下降。

根据条件不同,磨粒的切削过程的3个阶段可以全部存 在,也可以部分存在 。

典型磨屑有带状、挤裂状、 球状及灰烬等(图10— 7).

三、磨削力及磨削功率 尽管单个磨粒切除的材料很少,但一个砂轮表层 有大量磨粒同时工作,而且磨粒的工作角度很不合理, 因此总的磨削力相当大。总磨削力可分解为三个分力: Rz——主磨削力(切向磨削力);

根据表面颜色,可以推断磨削温度及烧伤程度。如淡黄色 约为400℃~500℃,烧伤深度较浅;紫色为800℃~900℃, 烧伤层较深。 5、磨削表面裂纹 磨削过程中,当形成的残余拉应力超过工件材料的强 度极限时,工件表面就会出现裂纹。 磨削裂纹极浅,呈网状或垂直于磨削方向。有时不在表层, 而存在于表层之下。有时在研磨或使用过程中,由于去除 了表面极薄金属层后,残余应力失去平衡,形成微细裂纹。 这些微小裂纹,在交变载荷作用下,会迅速扩展,并造成 工件的破坏。

单向陶瓷基复合材料C

2DGC/S

iC磨削力的理论公式.

磨削力是影响复合材料表面加工损伤的重要

因素,复合材料磨 削 加 工 过 程 中 的 材 料 去 除 和 表

面创成机理也是复合材料加工性能研究的重要内

料去除形 式 的 差 异. 丁 凯 等 [25]认 为 C/S

中 国 机 械 工 程

第 35 卷 第 2 期

2024 年 2 月

CHINA MECHANICALENGINEERING

Vo

l.

35 No.

2

235

G

243

pp.

单向陶瓷基复合材料 C/S

i

C 变角度顺逆磨

的对比试验

张立峰 王梓旭 张旺通 邓云飞 隋 翯 郭志永

中国民航大学航空工程学院,天津,

r

f

a

c

er

oughne

s

sby25%~65% ,c

ompa

r

edt

odowng

r

i

nd

i

ng.Mo

r

eove

r,t

hef

i

be

rg

r

i

nd

G

i

ngang

l

eha

sap

r

onounc

edimpa

c

tont

heg

r

i

nd

i

ngcha

r

a

c

t

e

r

i

s

t

i

c

s.Whent

hef

i

be

rg

r

i

超细晶粒硬质合金磨削的材料去除机理研究

电子显微镜观察磨削表面形貌, 利用x射线能谱仪进行磨削表面元素微 区分析 , 对不同磨削条件下超细

硬 质合金 的材料 去 除机理进 行 了研 究。研 究结果表 明 : 细硬 质合金 磨 削过程 中, 超 随砂 轮 粒度 的增 大或 切 深 的增加 , 料去 除方 式渐 由滑擦 、 犁向脆 性 断裂 、 材 耕 材料 粉 末 化 转 变。磨 削表 面黏 结相 分 布 受材料 去 除方 式的影 响 , 以耕 犁方式去 除 的磨 削表 面 c 相 分布 不均 匀程 度 最大 。 o 关键 词 超 细 晶粒硬 质合金 ; 削 ; 磨 材料 去 除机理

d sr u in o h g o n s r c w s f ce b t e mae il e v l e a i r o h s d s i u i n it bபைடு நூலகம்t f t e r u d u f e a af td y h t r rmo a i o a e a b h vo .C p a e i r t tb o

文章编号 :06— 5 X(0 0 0 0 1 0 10 82 2 1 )3— 0 4— 5

超 细 晶粒 硬 质 合 金 磨 削 的材 料 去 除机 理 研 究

原一 高 骆 稀岚 蔡琼 霞 陆志 勇

( 东华大学 纺织装备教育部工程研究 中心 , 上海 2 12 ) 0 6 0

摘要

在使 用金 刚石 砂轮 的平 面磨床上 进行 了超 细 晶粒 WC—C 硬 质 合 金 的磨 削 实验研 究 。 o 通过 扫描

(E S M)wt akct rdtc r a dteaeaecb lcne t f h ru d sr c a nl e s g i ab c sa e e t , n h vrg o a otn o eg n u aew sa a zdui h t eo t t o f y n

树脂金刚石砂轮加工氧化铝陶瓷的磨削工艺试验研究

树脂金刚石砂轮加工氧化铝陶瓷的磨削工艺试验研究刘杰;曹剑锋;孙正斌;刘猛【摘要】为改善氧化铝陶瓷的磨削效果,分别使用粒度尺寸125~150 μm和38~45 μm的金刚石制备树脂结合剂砂轮,并进行磨削实验,研究表面粗糙度、材料去除方式和材料去除比例随磨削参数的变化规律,观察并分析氧化铝陶瓷磨削后的表面微观形貌.结果表明:氧化铝陶瓷的表面粗糙度可以达到Ra0.418 μm,材料去除比例可达到95%;用粒度尺寸38~45 μm的金刚石制备的树脂结合剂砂轮在切深≤2 μm,工件移动速度为0.15 m/min加工时,材料由延性域的塑性去除转变为脆性去除.优化后的加工工艺为先以磨料粒度尺寸125~150 μm的树脂金刚石砂轮在切深为4μm时进行初步加工,再用磨料粒度尺寸38~45 μm的树脂金刚石砂轮进行光磨,可以兼顾高效与精密两方面的要求.【期刊名称】《金刚石与磨料磨具工程》【年(卷),期】2016(036)004【总页数】5页(P79-83)【关键词】氧化铝陶瓷;树脂金刚石砂轮;延性域;高精密磨削【作者】刘杰;曹剑锋;孙正斌;刘猛【作者单位】郑州磨料磨具磨削研究所有限公司,郑州450001;郑州磨料磨具磨削研究所有限公司,郑州450001;郑州磨料磨具磨削研究所有限公司,郑州450001;郑州磨料磨具磨削研究所有限公司,郑州450001【正文语种】中文【中图分类】TG74;TG58氧化铝陶瓷硬度高(HV 1900~2100)、脆性大(抗折强度240~260 MPa),是典型的难加工硬脆材料,其磨削加工成本高、效率低,而且磨削后的表面和亚表面区域上出现裂纹群,影响工件的稳定性,这些特点不利于其实际应用[1-3]。

而随着氧化铝陶瓷在医药、航空航天、半导体等高科技领域的应用需求越来越广,对其磨削加工效率和表面加工质量的要求也越来越高。

目前,氧化铝陶瓷的加工普遍采用金属结合剂金刚石砂轮,材料去除率约为2μm/min,表面粗糙度值约为Ra1.0~1.2 μm,平行度约为10~20 μm,其优点是砂轮使用寿命长、效率高,但是加工出来的产品表面精度低,无法满足高科技行业的应用要求。

复合纳米自润滑金刚石砂轮磨削SiC陶瓷的试验研究

复合纳米自润滑金刚石砂轮磨削SiC陶瓷的试验研究

汤熊;张松辉;张晓红;李伟;郭兵

【期刊名称】《宇航材料工艺》

【年(卷),期】2024(54)1

【摘要】提出一种复合纳米自润滑金刚石砂轮的制备方法,并对制备的砂轮进行SiC陶瓷的磨削试验,分析砂轮表面不同质量分数的复合纳米颗粒对磨削性能的影响。

使用MoS2、TiO2纳米颗粒作为自润滑砂轮基底的填充材料,采用复合纳米自润滑金刚石砂轮和传统金刚石砂轮进行磨削对比试验,研究复合纳米自润滑金刚石砂轮的润滑机制。

研究结果表明,复合纳米自润滑金刚石砂轮自释放的纳米颗粒有效地参与了磨削区间的润滑,砂轮的法相力、切向力降低,提升了工件表面质量。

在磨削深度为2~8μm内,复合纳米自润滑金刚石砂轮的具体表现为法向磨削力降低18.6%~38.7%、切向磨削力降低11.2%~28.6%,工件表面粗糙度降低

13.9%~41.5%。

根据本试验所得数据,当砂轮表面复合纳米颗粒质量分数为8%时,润滑性能和工件表面质量最佳。

【总页数】11页(P56-66)

【作者】汤熊;张松辉;张晓红;李伟;郭兵

【作者单位】岳阳职业技术学院机电工程学院;湖南理工学院机械工程学院;湖南大学机械与运载工程学院;哈尔滨工业大学机电工程学院

【正文语种】中文

【中图分类】TG580

【相关文献】

1.磨削金刚石复合片用陶瓷金刚石砂轮的研发

2.多孔钎焊砂轮的制备及SiC陶瓷磨削试验研究

3.用于磨削6H-SiC晶片的陶瓷结合剂金刚石砂轮制备及磨削试验研究

4.磨削金刚石复合片用陶瓷金刚石砂轮的研发

5.仿鸟羽结构自润滑金刚石砂轮磨削碳化硅陶瓷实验研究

因版权原因,仅展示原文概要,查看原文内容请购买。

超声振动磨削技术、

超声振动精密磨削技术的发展1、引言随着科学技术的进步,金属间化合物、工程陶瓷、石英、光学玻璃等硬脆材料以及各种增韧、增强的新型复合材料因其高硬度、耐磨损、耐高温、化学稳定性好、耐腐蚀等优点在航空航天、国防科技、生物工程、计算机工程等尖端领域中的应用日益广泛;但由于这些材料的脆硬特性,传统加工方法已不能满足对这些材料零件的精密加工要求,,因此有关其精密超精密磨削加工技术便成为世界各国研究的热点。

超声振动精密磨削技术便是顺应这一需要而发展起来的技术之一。

超声振动磨削技术的基本原理为:由超声波发生器产生的高频电振荡信号(一般为16~25KHz)经超声换能器转换成超声频机械振动,超声振动振幅由变幅杆放大后驱动工具砂轮产生相应频率的振动,使刀具与工件之间形成周期性的切削。

即工具砂轮在旋转磨削的同时做高频振动。

超声加工技术的经历了从传统超声波加工到旋转超声波加工的发展阶段,旋转式超声加工是在传统超声加工的工具上叠加了一个旋转运动。

这种加工用水带走被去除的材料并冷却工具,不需要传统超声加工中的磨料悬浮液,因此,这种方法被广泛的运用于超声振动磨削加工中[6]。

2、超声振动磨削技术发展回顾1927 年,R.W.Wood 和 A.L.Loomis 就发表了有关超声波加工的论文,超声加工首次提出。

1945 年L.Balamuth 就申请了关于超声加工的专利。

20 世纪 50~60 年代日本学者隈部淳一郎发表了许多对振动切削进行系统研究的论文,提出了振动切削理论,并成功实现了振动磨削等加工 [8] 。

1960 年左右,英国 Hawell 原子能研究中心的科学家发明了新的超声磨削复合加工方法。

超声振动磨削加工在难加工材料和高精度零件的加工方面显示了很大的优越性。

1986 年日本学者石川健一受超声电机椭圆振动特性启发,首次提出了“椭圆振动切削方法”(elliptical vibration cutting)。

20 世纪 90 年代初,日本神户大学社本英二等人对超声椭圆振动切削技术进行了深入研究,其最具代表性的研究成果是利用金刚石刀具采用双激励双弯曲合成椭圆振动的方式对黑色金属淬火不锈钢进行精密车削,最小表面粗糙度可以达到 Ra0.0106um,不但解决了金刚石不能加工黑色金属的难题,而且使这项技术达到了实用化阶段。