湿法炼锌系统浸出渣中锌的物相分析方法

湿法炼锌渣中锌和铟的还原浸出

湿法炼锌渣中锌和铟的还原浸出

张帆;魏昶;邓志敢;李存兄;李兴彬;李旻廷

【期刊名称】《中国有色金属学报(英文版)》

【年(卷),期】2016(026)009

【摘要】锌铁氧体是锌中性浸出残余物(NLR)中的主要成分,其通常通过电解锌植物中的热酸浸出治疗。

进行锌铁素体与闪锌矿浓缩物作为还原剂的还原浸出。

结果发现,在斯普拉氏浓缩物存在下锌铁素体的浸出是一种可行的方法,其同时有效地提取锌和铟并转化为Fe2 +。

通过两个阶段进行回流浸出试验以实现锌的98.1%的萃取,铟的97.5%,也得到浸出溶液中的9.6的Fe2 + / Fe3 +摩尔比。

还研究了其他元素的浸出行为,例如铁,铜和锡。

结果表明,铁和铜完全浸出,而锡呈现较低的提取值。

【总页数】7页(P2495-2501)

【作者】张帆;魏昶;邓志敢;李存兄;李兴彬;李旻廷

【作者单位】昆明理工大学冶金与能源工程学院,昆明 650093;昆明理工大学冶金与能源工程学院,昆明 650093;昆明理工大学冶金与能源工程学院,昆明650093;昆明理工大学冶金与能源工程学院,昆明 650093;昆明理工大学冶金与能源工程学院,昆明 650093;昆明理工大学冶金与能源工程学院,昆明 650093【正文语种】中文

因版权原因,仅展示原文概要,查看原文内容请购买。

锌矿石物相分析

立志当早,存高远锌矿石物相分析锌的主要矿物是原生的硫化矿,即各种类型的闪锌矿[闪锌矿ZnS,铁闪锌矿(Zn,Fe)S,硫锌铁矿(Zn,Fe)S,和纤维锌矿ZnS]。

其次是次生的氧化矿物,按其工业价值排列应为碳酸盐[菱铁矿ZnCO3,水锌矿2ZnCO3·3Zn (OH)2,绿铜锌矿2(Zn,Cu)CO3·3(Zn,Cu)(OH)2]、硅酸盐[异极矿2ZnO·SiO2·H2O,硅锌矿2ZnO·SiO2]、氧化物[红锌矿ZnO,锌铁尖晶石(Fe,Zn,Mn)O·(Fe,Mn)2O3]、硫酸盐[锌矾ZnSO4,皓矾ZnSO4·7H2O,锌铜胆矾(Zn,Cu,Fe)SO4·5H2O]等。

此外,还有铜铅铁矾类矿物。

硫酸盐是原生闪锌矿氧化的产物,由于它易溶于水,故在矿石中的存在量极少。

若矿石中含有氧化钙或氧化锌,能在水溶液中析出碱式硫酸锌,若有碳酸盐存在则能将锌沉淀成碱式碳酸盐。

锌矿石物相分析一般测定水溶性硫酸盐、碳酸盐、硫酸盐、氧化物与异极矿、硅锌矿、闪锌矿和铜铅铁矾类中的锌。

可称取二份试样。

一份用水浸取水溶液硫酸盐。

另一份用含氯化铵的氨水溶液浸取碳酸盐、硫酸盐、氧化物与异极矿;用稀乙酸溶液浸取硅酸锌;再用含三氯化铁的稀盐酸溶液浸取闪锌矿;不溶残渣即为铜铅铁矾类之锌。

锌矿石物相分析流程溶解于80 毫升氨水和120 毫升水的混合液中。

乙酸浸取液12% 120 毫升乙酸与水混合,用水稀释至1000 毫升。

三氯化铁—盐酸浸取液称取80 克三氯化铁(FeCl3·6H2O),溶于10 毫升盐酸与适量水中,溶解后用水稀释至1000 毫升,混匀。

一、水溶硫酸锌的测定称取1~3 克试样,置于250 毫升烧杯中,加入100 毫升水,置沸水浴加热1~2 小时。

冷却,用带有少量纸浆的致密滤纸过滤,用热水洗涤5~7 次。

残渣弃去,滤液用极谱法或化学法测定锌。

3.3 湿法炼锌 4

MeOn + nH+ = Men+ + 0.5nH2O K= aMen+ /anH+

当反应达到平衡时,有: lgaMen+ = lgK + npH

根据上式,可作出离子活度-pH图(298K)。

中和沉淀是分离金属离子的最简单的方法。 氢氧化物 lgM pH 关系

当搅拌强度达到一定程度后,扩散过程能够比较顺利地进 行,这时氧化锌的溶解速度取决于界面反应速度。 4 设 W0 4 r03 为球状矿物的原始质量, r 3 为某 W 3 3 一t时刻的重量,则反应率

(W0 W ) / W0 1 r 3 / r03

反应速度

r r0 (1 )1/ 3

锌焙烧矿中各组分在浸出时的行为

锌的化合物 (1)氧化锌 氧化锌浸出时与硫酸作用进入溶液: ZnO + H2SO4 = ZnSO4 + H2O (2)硫化锌 ZnS在常规的浸出条件下不溶而入渣,但溶于热 浓的硫酸中,其反应为: ZnS+H2SO4 = ZnSO4+H2S 在硫酸铁的作用硫化锌可部分溶解:

3.3 湿法炼锌 湿法炼锌过程可分为焙烧、浸出、净化、电解 和熔铸五个阶段,以稀硫酸溶剂溶解含锌物料中的 锌,使锌尽可能全部地溶入溶液中,得到硫酸锌溶 液,再对此溶液进行净化以除去溶液中的杂质,然 后从硫酸锌溶液中电解析出锌,电解析出的锌再熔 铸成锭。 与火法炼锌相比,湿法炼锌具有产品纯度高、 金属回收率高、综合利用好、劳动条件好、环境易

当pH值升高到5.2~5.4时,硅酸发生凝聚: 2ZnO· 2 + 2H2SO4 = 2ZnSO4 + SiO2· 2O SiO 2H 如果少量生成,则与氢氧化物一道沉淀,但可溶硅 高时,导致大量硅胶产生,使矿浆澄清、过滤和洗 涤困难。

湿法炼锌除铁工艺的现状与展望报告

湿法炼锌除铁工艺的现状与展望报告湿法炼锌除铁工艺是一种将冶炼废渣中的锌与铁分离并分别回收的技术,近年来在炼锌行业得到了广泛应用。

本报告旨在对湿法炼锌除铁工艺的现状进行调研和分析,并展望其未来的发展前景。

一、现状分析1. 工艺原理湿法炼锌除铁工艺主要是通过浸出、凝固沉淀、离心分离等工艺步骤,将炼锌废渣中的锌和铁分别提取出来。

首先,将废渣经过浸出处理,得到含铁的浸出液和含锌的滤饼。

其次,通过添加凝固剂,将含铁浸出液中的铁与水结晶体分离,得到铁的粉末状产品。

最后,通过离心分离,可将含锌滤饼的干粉与固液分离,再进行进一步的处理,以提取出纯净的锌产品。

2. 应用现状目前,湿法炼锌除铁工艺已被广泛应用于国内外的炼锌行业。

如中国,炼锌企业基本都采用该工艺进行炼锌废渣的处理;欧洲、北美等地区的炼锌企业也开始大量使用该工艺。

3. 优势与不足湿法炼锌除铁工艺具有多项优势。

首先,废渣经过该工艺处理后,将得到更高质量的纯净锌产品,且能有效回收一定数量的铁资源;其次,该工艺具有灵活性,不受原料成分等不可控因素的影响,且能够适应不同规模的炼锌企业需求。

然而,湿法炼锌除铁工艺也存在一些不足。

例如,该工艺需要大量的水资源,同时在处理过程中也会产生大量的废水,对环境造成一定的影响;此外,该工艺也需要一定的能源消耗。

二、发展展望1. 在工艺优化方面,可尝试采用新型材料、新型凝固剂等技术,提高工艺的效率和产品质量,并减少对环境的影响。

2. 在应用方面,未来湿法炼锌除铁工艺有望进一步扩大应用范围,涉及更多领域,如冶金、化工等行业。

同时,在国际市场更加竞争激烈的背景下,该工艺也面临更多的挑战,需要加强品牌建设和市场拓展。

3. 在科技创新方面,可适应新型锌矿资源的开发和应用,研发出更适合不同类型锌矿的湿法炼锌除铁工艺。

三、小结湿法炼锌除铁工艺是一种有效地解决炼锌废渣资源化问题的技术,已被广泛应用于炼锌行业。

未来,该工艺有望通过不断的工艺优化、应用扩大和科技创新,为炼锌企业和环保事业带来更大的价值。

湿法冶锌中性浸出电解沉积

湿法冶锌中性浸出电解沉积

引言:

一、原理:

二、工艺流程:

1.锌原料浸出:将锌原料浸入稀硫酸溶液中,通过加热和搅拌等方式将锌溶解成溶液中的锌离子。

2.电解沉积:用浸出溶液作为电解液,将阴极和阳极分别放入电解槽中,施加电流使锌离子在阴极上沉积成金属锌。

3.锌的回收:将电解沉积得到的金属锌进行收集和处理,以得到高纯度的锌产品。

三、设备:

1.浸出槽:用于将锌原料和浸出溶液进行反应和搅拌。

2.电解槽:用于进行电解沉积反应,其中放置有阴极和阳极。

3.电源:用于提供所需的电流,使锌离子在阴极上沉积成金属锌。

4.收集系统:用于收集和处理电解沉积得到的金属锌。

四、应用:

1.锌冶炼:通过湿法冶锌中性浸出电解沉积方法可以提取和生产金属锌,用于制备锌合金和锌制品。

2.锌回收:湿法冶锌中性浸出电解沉积可以将废弃物和废旧锌制品中的锌回收利用,减少资源浪费和环境污染。

结论:

湿法冶锌中性浸出电解沉积是一种有效的锌冶炼方法,通过该方法可以实现锌的提取和回收。

该方法的原理基于电解的原理,工艺流程包括锌原料浸出、电解沉积和锌的回收等步骤,并需要相应的设备支持。

该方法在锌冶炼和锌回收领域有广泛的应用。

热酸浸出湿法炼锌

目录1 J国外炼锌发展概述 (2)仁2国内炼锌发展概述 (2)仁3商洛地区概述 (2)2冶炼过程 (2)2J湿法冶炼(热酸浸出)流图 (3)2、2硫化锌焙砂热酸浸出 (3)2、3锌焙砂主要组分浸出时其成分反应 (3)2、4锌焙烧矿浸出得目得 (4)2、5焙烧矿浸出得工艺流程 (5)2、6黄铁饥法除铁..............................................⑸2、7硫酸锌溶液得净化. (6)2.7.1锌粉置换法 (6)2、7、2B 一蔡酚除姑工艺 (6)2、8硫酸锌电解沉积 (7)2、8、1主要设备及反应 (7)3参考文献.....................................................⑺湿法炼锌工艺1.锌概述锌主要以硫化物形态存在于自然界,氧化物形态为其次。

在硫化矿中,锌得主要矿物就是闪锌矿与高铁闪锌矿,它们经选矿后得到硫化锌精矿;而氧化矿主要以菱锌矿与异极锌矿为主,其它还有少量得红锌矿等。

通过这些炼锌矿物生产出锌锭得工艺被分为两个大类:火法炼锌工艺与湿法炼锌工艺。

而目前世界上主要炼锌方法就是湿法炼锌,有80% 以上得原生锌锭就是通过湿法炼锌得工艺方法生产出来得。

传统得湿法炼锌主要由焙烧、烟气制酸、浸出、净液、电积、熔铸等工序组成。

针对浸出渣火法处理能耗高、过程复杂、劳动条件差、耐火材料消耗高等弊病冶金工作者相继研究成功了热酸浸出黄钾铁饥法、热酸浸出针铁矿法、热酸浸出赤铁矿法处理新工艺,解决了湿法炼锌长期以来得关键问题既強化了浸出过程,又简化了渣处理过程,使锌回收率大幅度提高,促进了湿法炼锌得高速发展。

1、2国外炼锌发展概述国外对炼锌技术得研究很活跃,研究得范围也广泛,主要就是探索新得冶炼工艺与改造现有生产流程。

湿法炼锌得研究发展主要有下列方面:(I废气产出,故不需制酸。

整个生产工艺基建投资低,估计只有常规法得三分之。

(2)1978年有人提出用亚硫酸浸出锌精矿,用二一2乙基一己基瞇磷酸进行溶剂萃取得方法也就是可行得,最后采用电积制取高纯度电锌,(3)对锌得氧化矿物选择醋酸浸出时,可得8%得锌回收率,而且溶液中杂质较低。

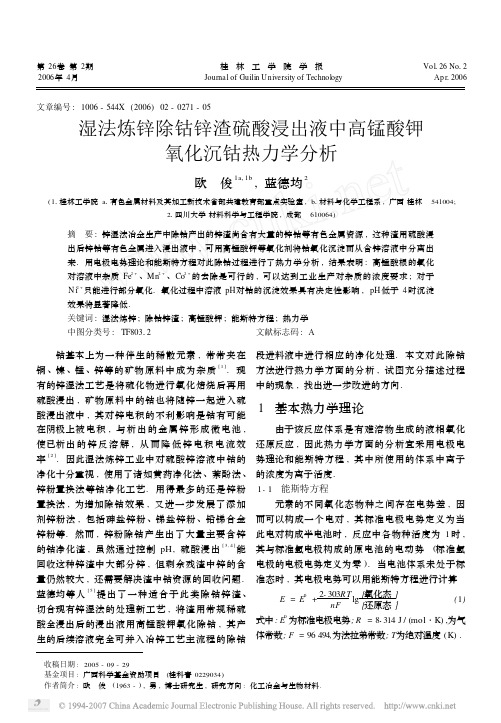

湿法炼锌除钴锌渣硫酸浸出液中高锰酸钾氧化沉钴热力学分析

第26卷第2期2006年4月桂林工学院学报Journal of Guilin University of Technol ogyVol126No12Ap r12006文章编号:1006-544X(2006)02-0271-05湿法炼锌除钴锌渣硫酸浸出液中高锰酸钾氧化沉钴热力学分析欧 俊1a,1b,蓝德均2(11桂林工学院a1有色金属材料及其加工新技术省部共建教育部重点实验室,b1材料与化学工程系,广西桂林 541004;21四川大学材料科学与工程学院,成都 610064)摘 要:锌湿法冶金生产中除钴产出的锌渣尚含有大量的锌钴等有色金属资源,这种渣用硫酸浸出后锌钴等有色金属进入浸出液中,可用高锰酸钾等氧化剂将钴氧化沉淀而从含锌溶液中分离出来.用电极电势理论和能斯特方程对此除钴过程进行了热力学分析,结果表明:高锰酸根的氧化对溶液中杂质Fe2+、Mn2+、Co2+的去除是可行的,可以达到工业生产对杂质的浓度要求;对于N i2+只能进行部分氧化.氧化过程中溶液pH对钴的沉淀效果具有决定性影响,pH低于4时沉淀效果将显著降低.关键词:湿法炼锌;除钴锌渣;高锰酸钾;能斯特方程;热力学中图分类号:TF80312 文献标志码:A钴基本上为一种伴生的稀散元素,常常夹在铜、镍、锰、锌等的矿物原料中成为杂质[1].现有的锌湿法工艺是将硫化物进行氧化焙烧后再用硫酸浸出,矿物原料中的钴也将随锌一起进入硫酸浸出液中,其对锌电积的不利影响是钴有可能在阴极上被电积,与析出的金属锌形成微电池,使已析出的锌反溶解,从而降低锌电积电流效率[2].因此湿法炼锌工业中对硫酸锌溶液中钴的净化十分重视,使用了诸如黄药净化法、萘酚法、锌粉置换法等钴净化工艺.用得最多的还是锌粉置换法,为增加除钴效果,又进一步发展了添加剂锌粉法,包括砷盐锌粉、锑盐锌粉、铅锑合金锌粉等.然而,锌粉除钴产生出了大量主要含锌的钴净化渣,虽然通过控制pH,硫酸浸出[3,4]能回收这种锌渣中大部分锌,但剩余残渣中锌的含量仍然较大,还需要解决渣中钴资源的回收问题.蓝德均等人[5]提出了一种适合于此类除钴锌渣、切合现有锌湿法的处理新工艺,将渣用常规稀硫酸全浸出后的浸出液用高锰酸钾氧化除钴,其产生的后续溶液完全可并入冶锌工艺主流程的除钴段进料液中进行相应的净化处理.本文对此除钴方法进行热力学方面的分析,试图充分描述过程中的现象,找出进一步改进的方向.1 基本热力学理论由于该反应体系是有难溶物生成的液相氧化还原反应,因此热力学方面的分析宜采用电极电势理论和能斯特方程,其中所使用的体系中离子的浓度为离子活度.111 能斯特方程元素的不同氧化态物种之间存在电势差,因而可以构成一个电对,其标准电极电势定义为当此电对构成半电池时,反应中各物种活度为1时,其与标准氢电极构成的原电池的电动势(标准氢电极的电极电势定义为零).当电池体系未处于标准态时,其电极电势可以用能斯特方程进行计算 E=E0+21303R TnFlg[氧化态][还原态].(1)式中:E0为标准电极电势;R=81314J/(mol・K),为气体常数;F=96494,为法拉弟常数;T为绝对温度(K). 收稿日期:2005-09-29 基金项目:广西科学基金资助项目(桂科青0229034) 作者简介:欧 俊(1963-),男,博士研究生,研究方向:化工冶金与生物材料.112 溶液中离子的活度活度也可称为有效浓度,是为了在实际溶液中应用由理想溶液得出的一系列理论而引入的一种量,在处理实际溶液的平衡问题时,最好能用活度进行.由于实际溶液的复杂性,溶液中离子活度的计算仍然存在不少的困难.文献[6]提出了一个半经验的“普遍方程”作为实用公式,用在200多种以上的电解质高浓溶液(1~6mol/kg 水),包括混合电解质,得出了和实验符合得很好的计算结果.2 除钴锌渣硫酸浸出液中高锰酸钾氧化沉钴的热力学分析根据文献[5]中所给出除钴锌渣硫酸浸出液的成分(表1)和上述基本理论对浸出液中高锰酸钾的沉钴热力学进行分析.211 浸出液中离子活度系数的计算由于溶液中离子活度与溶液的离子强度密切相关,因此根据下式对溶液的离子强度进行计算 I=12∑im i z2i.(2)式中:mi是i离子的真实质量摩尔浓度,若是弱电解质,其真实浓度用它的浓度与电离度相乘而得;Zi 是i离子的价数.离子强度的计算及348K下浸出液中各金属离子的活度系数列于表1中.计算结果表明,浸出液中高电解质浓度形成了很强的溶液离子环境,即高的离子强度.无论这种高离子强度是由哪种离子造成的,溶液中存在的所有离子的活度都会受其影响,这种结果直接导致了溶液中离子极低的活度.212 Co、M n、Fe、N i相应电极电势的计算除钴锌渣硫酸浸出液中这4种元素的价态都是二价的,处于易氧化态.Co2+的氧化产物一般为CoOOH,M n2+则为M nO2,Fe2+为Fe(OH)3,而N i2+则为N i O OH.其在高锰酸钾存在下,且在偏酸环境中的反应方程式如下3Co2++Mn O-4+4H2O=3Co OOH+Mn O2+5H+,(3) 3M n2++2M nO-4+2H2O=5M n O2+4H+,(4) 3Fe2++Mn O-4+7H2O=3Fe(OH)3+Mn O2+5H+,(5) 6N i2++2Mn O-4+5H2O=3N i2O3+2Mn O2+10H+.(6)由上述4式可写出体系中各相关电对的半电池方程,进而可推出它们各自的能斯特表达式.在能斯特式中,根据表1所得到的溶液中各离子活度及溶液的pH值,可计算体系中各电对所具有的电势值(表2).CoOOH+3H++e=Co2++2H2O,E0CoOOH/Co2+;(7) MnO2+4H++2e=M n2++2H2O, E=1.229-0.0296lg[M n2+]-0.1183pH;(8)表1 溶液成分及活度计算结果Table1 Soluti on concentration and the calculated results of activity of i ons元 素Zn Cd Co Mn Fe N i Cu价态 2.000 2.000 2.000 2.000 2.000 2.000 2.000浓度/(g・L-1)92.12024.820 2.5760.2200.9900.8200.003活度/(mol・(kg溶剂)-1) 1.3100.2050.0410.0040.0160.0130.000离子强度/(mol・kg-1) 5.2380.8210.1630.0150.0660.0520.000总离子强度/(mol・kg-1) 6.355 6.355 6.355 6.355 6.355 6.355 6.355γMe0.0370.0230.0250.0240.0240.0240.055活度3/(mol・(kg溶液)-1)0.048470.0047150.0010250.0000960.0003840.00031200表2 浸出液中各离子电对电极电势计算结果(pH=510)Table2 Calculated results of potentials of ions in the leaching soluti on(pH=510)电对CoOOH/Co2+MnO2/Mn2+Fe(OH)3/Fe2+N i2O3/N i2+MnO-4/MnO2E0/V 1.714 1.229 1.057 1.753 1.701活度①/(mol・L-1)0.0011020.0001030.0004130.000335 3.00025E-12 E298K/V 1.001510.7554930.370506 1.071835 1.08活度②/(mol・kg-1) 3.62988E-07 3.89E-07 3.83E-07 3.64E-077.46615E-063 E/V 1.2057500750.8262930.547869 1.245145 1.206 注:活度①为表1中活度3以mol・(kg溶液)-1(用此单位表示便于进行活度计算)表示的浓度换算成mol・L-1后的值;活度②为体系中物种表观浓度为1mol・L-1时计算得到的值;第6列(MnO-4/MnO2)为MnO-4在热力学平衡条件下所得值272桂 林 工 学 院 学 报 2006年 Fe(OH)3+3H++e=Fe2++3H2O, E=1.057-0.1773pH-0.0591lg[Fe2+];(9) N i2O3+6H++2e=2N i2++3H2O, E=1.753-0.1773pH-0.0591lg[N i2+];(10) M n O-4+4H++3e=MnO2+2H2O, E=1.701+0.0197lg[Mn O-4]-0.0788pH.(11)由于式(7)中的标准电极电势未有已知值,下面将对其值进行推导.在体系中,可以有下列半电池反应和溶解平衡: Co3++e=Co2+,E0Co3+/Co2+=+1182V;(12) CoOOH+H2O=Co3++3OH-, KSP=[Co3+][OH-]3;(13) Co(OH)3=Co3++3OH-, KSP=[Co3+][OH-]3=116×10-44.(14)由(13)或(14)可得: aCo3+=K SP[OH-]3.(15)假设CoOOH的KSP 比Co(OH)3的KSP还小,则将前者的值取为后者的值不会影响对问题的解释.这是因为从后面的推导可以看到,若前者的值小则由此推出的标准电位值将会更小,它与氧化剂高锰酸钾的反应将会更容易.但如果前者的值比后者的大,在体系中将会实际存在溶解平衡式(14),体系中的Co3+浓度由式(14)所决定.因此,尽管缺乏CoOOH的KSP 数据,采用Co(OH)3的KSP也可以进行分析.所以,E CoOOH/Co2+=E0Co3+/Co2+-R TFlna Co3+a Co3+=E0Co3+/Co2+-R TFlna Co2+×a3OH-K SP=E0Co3+/Co2+-R TFln a Co2+-3R TFln a OH-+R TFln K SP=E0Co3+/Co2+-R TFln a Co2+-3R TFlnK Wa H++R TFln K SP=E0Co3+/Co2+-R TFln a Co2+-3R TFln K W+3R TFln a H++RTFln K SP=E0Co3+/Co2+-R TFln a Co2+-6.9079R TFlog K W+6.9078R TF log a H++R TFln K SP=E0Co3+/Co2+-6.9078R TFlog K W+R TFln K SP-6.9078R TF pH-R TFln a Co2+.(16)当体系处在aH+=110,即pH=0和a Co2+=110的标准态时,E CoOOH/Co2+=E0Co3+/Co2+-6.909R TFlog K WR TFln K SP=E0CoOOH/Co2+.(17)而E0CoOOH/Co2+是与温度有关的,但与温度的确切关系还没有详细的数据,因此以298K下的数据进行估算.将298K下的3项数据代入,得E0CoOOH/Co2+(298)=11714V.因此E CoOOH/Co2+=11714-011774pH-010591lg[Co2+].(18)表2的结果表明,除钴锌渣硫酸浸出液中各氧化还原电对具有不同的电势水平,并存在较大差异,具有最低电势的电对控制着溶液整体的电位.当体系中引入强氧化剂时,就体系中单个电对来讲,具有最低电位的电对将被优先氧化,其电位将逐渐上升,而氧化剂电位(如果引入量一定)将下降.当原来具有最低电位的离子电位上升至与其它离子电位一样,那么其它离子将开始被氧化.随着反应的进行,溶液体系中可氧化离子电对电位和氧化剂电对电位将趋于平衡,即体系中氧化剂的电位和可氧化离子电位相等,反应结束.因此,最先被氧化的将是Fe2+离子,随后是M n2+离子,并且只有当溶液中Fe(OH)3/Fe2+和M nO2/M n2+的电位等于CoOOH/Co2+电位时,Co2+才会开始被高锰酸根氧化.而N i2+则是溶液中最难被氧化的可氧化离子.但达到N i2O3/N i2+电位时所需的氧化剂高锰酸根的活度也是很小的,当溶液中其它可氧化离子电位达到N i2O3/N i2+电位时,N i2+仍然将开始被氧化.工业生产中一般要求硫酸锌溶液中的钴浓度小于1mg/L,此时要求溶液中高锰酸根的浓度应维持在大于7146615×10-6mol/kg(表2中带3号数字),此值正好是高锰酸根电对电位与1mg/L浓度相对应的钴电位相等时的高锰酸根浓度.而如果要将溶液中镍的浓度降至1mg/L以下,则要求的最低高锰酸根浓度在0105mol/kg以上,此即为814g/L,此浓度较大,不具有实用性.因此,欲通过高锰酸根氧化的方法除去溶液中的N i2+是不可行的.298K时Co(OH)3的溶度积为10-4318,在298~373K范围内,它和水的离子积的数量级变化一般为1,因此在式(17)第3项中R T/F的系数ln Ksp372第2期 欧 俊等:湿法炼锌除钴锌渣硫酸浸出液中高锰酸钾氧化沉钴热力学分析(≈100)要比其第2项的系数61909l og K w (≈96)略大,而第1项随温度的变化不大,故R T /F 随温度的上升是减小的.实际上当溶液体系中物质的活度和pH 不变时,式(11)和(18)中各系数是随温度而变化的,使CoOOH /Co 2+和M nO -4/M nO 2的电位随温度的升高而下降,但它们随温度变化的趋势并不一样.前者随温度升高而降低的趋势更陡,后者则更缓和,因此当温度升高时这2个电对之间的电位差将拉大,增加了氧化反应的推动力;另一方面,温度升高反应速率将大增.故而温度升高对该反应的效果将是有利于促进高锰酸根氧化沉钴的进行,使溶液中钴的除去效果更好(图1).图1 锰钴电位随温度的变化趋势Fig 11 Temperature dependence of the electricpotential of Mn and Co式(7)~(11)、(18)还显示出了另外一个影响高锰酸根氧化沉钴的重要因素:溶液pH 值.由式(3)~(6)可知,溶液中高锰酸根对各可氧化物种的氧化是一个产酸反应,如果不加控制,所产生的酸将足以抑制反应的继续进行.根据半电池反应(11)和(7),以及方程(18)具体地分析这个现象.式(7)和(11)中75℃下的标准电位分别为:11699和11712V;设高锰酸根和二价钴离子的浓度分别为11401、41186mmol/L.将以上数值代入电位pH 方程中,可计算得到在此条件下的pH 为1188,也就是溶液中的氢离子浓度为01013mol/L;当溶液pH 等于215时,E MnO-4/MnO 2=11416V ,E CoOOH /Co2+=11345V.此时,高锰酸钾能氧化二价钴离子,不过它们的电势相差还没有达到012V ,氧化还原反应还不能以很显著的速度进行.当令溶液的pH 为513时,它们的电位分别为11158和01765V ,电位差达到了0139V ,可以预计反应能以很显著的速度进行.从计算中也可以看出,随着溶液pH 的升高,它们的电位都在下降,但钴的电位下降得更快.而实际上在碱性条件下,二价的氢氧化钴非常容易氧化成三价.下面,以这两个方程为基础,通过绘图来说明在给定pH 、温度条件下反应达到平衡时溶液中残余的二价钴离子和高锰酸根离子的浓度.溶液中钴和高锰酸钾浓度的变化按方程式(3)的当量关系对应,以此绘出溶液中电对电位随其各自浓度而变化的关系曲线(图2)(溶液pH 为410).图2表明随着反应的进行,溶液中涉及反应的物种浓度也随之而变化,高氧化电势和低氧化电势的电对的电位各自朝着相反的方向移动:电势高的将向着电势低的方向移动,而电势低的则与之相反.当由于反应的推进使它们各自的浓度降低从而它们的电位也与之相应地变化,最终溶液中两个电对的电位将相等,表明此时氧化还原反应已达到平衡,表观上来看反应将不再进行.图2中也表明当反应中两个电对的电位相等时,有关物种的浓度可以相等也可以不一样.如果氧化剂一开始加入过量,则体系中Co2+的浓度将降低至图2中两曲线相交点之左的某个点上,而氧化剂的浓度将还在交点之右,这两个点在反应平衡时处于同一水平直线上.若反应之初钴和高锰酸钾的浓度是按方程式(3)加入的,则在平衡时它们的浓度将相等,此时溶液中钴的浓度约为015mg/L.若考虑高锰酸钾的自分解,在此情况中实际反应体系里的平衡钴浓度将远不止此值.按照上述图解计算的过程(设反应物质按式(3)的关系加入),将在不同反应pH 下的平衡钴浓度计算于表3中.由表3可见溶液pH 对高锰酸钾氧化沉钴效果有很大影响.pH 每变化一个单位,溶液理想平衡钴浓度将有2~3个数量级的变化.所以若要有良好的沉钴效果,必须严格控制溶液的pH.图2 钴、锰电对电位随各自浓度的变化Fig 12 Concentration dependence of the electricpotential of Mn and Co472桂 林 工 学 院 学 报 2006年表3 60℃时不同pH 溶液的理论平衡钴浓度Table 3 Theoretical equilibrium concentration of Co at different pH and at 60℃溶液pH123456平衡钴浓度/(mg ・L-1)2898.989.170.0299.17×10-52.9×10-79.17×10-103 结 论能斯特方程给出了除钴锌渣硫酸浸出液中可氧化离子的被氧化顺序:Fe 2+、M n 2+、Co 2+、N i 2+.以高锰酸钾为氧化剂,可以将Co 2+除至1mg/L 以下,这是工业生产中对硫酸锌溶液中杂质钴的浓度要求,并可以同时将Fe 2+、M n 2+除至很低的水平,但对N i 2+只能进行部分氧化.当氧化反应进行时,体系pH 对高锰酸根氧化沉钴的影响是至关重要的:pH 过低反应将不会发生,并存在pH =4的阈值.参考文献:[1]乐颂光,夏忠让,吕让华,等.钴冶金[M ].北京:冶金工业出版社,1987:25-34.[2]梅光贵.湿法炼锌学[M ].长沙:中南大学出版社,2001:364-391.[3]宁模功,张允恭.处理湿法炼锌净化钴镍渣的试验研究[J ].有色金属(冶炼部分),2001(1):10-13,19.[4]宁模功,王玉棉,王开群.钴镍渣处理的中试和扩试[J ].甘肃有色金属,1999(1/2):1-7.[5]蓝德均,张旭,沈庆峰.锌湿法冶金产高钴渣的处理新方法研究[J ].四川有色金属,2002(4):24-27.[6]杨显万,邱定蕃.湿法冶金[M ].北京:冶金工业出版社,1998:22-25.Ther m odynam i c ana lysis on coba lt re m ova l by pot a ssi um permangana teox i d i za ti on i n leach i n g soluti on by sulfur i c ac i d of z i n c resi duecon t a i n i n g coba lt i n z i n c hydro m et a llurgyOU Jun1a,1b,LAN De 2jun2(11a 1Key L abora tory of N onferrousM aterials and N e w P rocessing Technology of M inistry of Education,Guilin U 2niversity of Technology,b 1D epart m ent of M a terials and Che m istry Engineering,Gu ilin 541004,China;21D epa rt m en t of M aterials Science and Engineering,S ichuan U niversity,Chengdu 610064,Ch ina )Abstract:Zinc residue,containing cobalt fr om cobalt re moving in zinc hydr ometallurgy,is a byp r oduct diffi 2cult t o treat because of containing much nonferr ous metals res ource including zinc,cobalt,etc .The treat m ent for res ource recycle of the residue is much concerned .After leached in sulfuric acid s oluti on,bivalent cobalt could be oxidized by potassium per manganate t o re move fr om leaching s oluti on .Ther modyna m ic analysis of co 2balt re moving p r ocess was carried out according t o electr ode potential theory and Nernst equati on and p r oves that the re moval of Fe2+,M n2+,Co2+i m purities in the s oluti on is possible thr ough oxidizati on by potassiu m per man 2ganate t o reduce the concentrati on level requested by industrial p r oducti on,but not app lied t o N i 2+.During oxi 2dizing,s oluti on pH p resents an effect on cobalt re moving ,in which cobalt purifying effect can be decreased drastically at pH l ower than 4.Key words:zinc hydr ometallurgy;zinc residue containing cobalt;potassium per manganate;Nernst equati on;ther modyna m ics572第2期 欧 俊等:湿法炼锌除钴锌渣硫酸浸出液中高锰酸钾氧化沉钴热力学分析。

湿法炼锌浸出渣减量化浸出工艺

2022年第5期

有色金属(冶炼部分

)(http://ysyl. bgrimm. cn)

• 1 •

doi:10. 3969,・ issn. 1007-7545. 2022. 05. 001

湿法炼锌浸出渣减量化浸出工艺

魏昶1"

, Joniqulov Amirkhon1,

简单】

?邓志敢

山,

杨馥衔1,孙朴1,李兴彬1,

李旻廷

1

(1.昆明理工大学冶金与能源工程学院,昆明650093

;

2.昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,

昆明

650095)

摘要:以常规湿法炼锌工艺锌浸渣为研究对象,对比研究常压酸浸和加压酸浸条件下锌浸渣的酸性浸出 减量化效果,以及渣中锌、铜和钢等有价金属的浸出率。结果表明,在常压酸浸条件下,渣量可减少 65%以上,

渣中锌含量可降至

3%左右

,

锌、

铜和钢的浸出率均在91%以上;在加压酸浸条件下,渣量可

减少40%以上,渣中锌含量可将至2%以下,锌和铜的浸出率达到95%左右,但钢浸出率仅为

70%左

右,相对较低。常压酸浸过程锌浸渣中的铁绝大部分浸出,有利于钢的浸出;加压酸浸过程锌浸渣中的 铁大量以铅铁矶的形式留在渣中,阻碍了钢的浸出。常压浸出液中铁含量较高

,达到25 g/L以上;加压

浸出液中铁含量较低,小于

2 g/L,

有利于后续浸出液中铜、钢的回收。常压浸出渣量少,有利于渣中铅

、

银的富集,可单独销售;加压浸出由于铁沉淀入渣,致使渣中铅、银富集比低,适合于铅锌联合企业返回 铅熔炼炉。关键词:锌浸出渣;常压浸出;加压浸出;浸出渣

,减量化

中图分类号:TF813 文献标志码:

A 文章编号

:1007-7545(2022)05-0001-07

Decrement Leaching Process of

Zinc

Leaching Residue

WEI Chang1-2, JONIQULOV Amirkhon1, JIAN Dan1, DENG Zhi-gan1

'2,

YANG Fu-xian1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

416

童冶学委套2000年学术年套论文秦

1前言

湿法炼锌系统浸出渣中锌的物相分析方法

西北铅锌冶炼厂石镶泰珥幡郭月芳

I_

耍

车戈果用造舞性謇■甓.以烈^謇t法、太熄■子t收光度肇一定夏出t中锋量.其圈收卓均

在%%一辨%乏问.t精密度试t

RsD<9.0%.搪准●可靠,螬果青童.

关●I词

暂相分析辟船_蠢靛巩藏墨击焦锋

西北钳锌冶炼厂为年产10万吨锌靛的大型湿法炼锌企业,在湿法烁锌系坑中.浸出渣一铅镪洼、恢矾菠

的量蕾量也相对较大,在两渣中。锌的古量一般在6%一10%之间,有效降低两洼吉锌量.提高辟总回牧率在

生产工艺上一直是一项量而未解的问艇,研究怡镪渣、帙矾洼中锋的物质存在状态对考寨浸出工艺效果,选

定和改善漫出工艺条件,进而有效降低两涟含锌量,提高锌总回收率有重要指导意义和参考价值。

奉文采用选捧性藩算法。以水作为硫酸锌的选捧性藩剂,氨水一氯化饺藩藏作为氯化锌的选择性溶

弼,z-藏作为硅蕞锋选择性藩削,可以使硫酸锌、氯化锌、硅酸锌、妖酸锌进行有效分离,然后分别测定,测定

结果准确可毒,可有效指导生产工艺。

2试验部分

2.1主要慢■和斌莉

,

WFX—lB垂屎子吸收光谱仪,锌空心阴极灯;HWS—l受恒墨水搭锅;氨承一氯化铵溶液:100rnL溶

液中含有加mL浓氨水和169同体氯化馈;乙馥溶液(20+∞);日ⅪA标准溶液(0.02movL)。

2.2试t方法

选择性藩■珐溯定。

2.2.1求誊并硫t辞及测定

霖取试样O.50009于带有磨口瓶塞的250mL锥形瓶中,加入l∞mL蒸僵水,塞上赢塞,置于沸水褡上

加热爱取15m.m,间断搅拌,趁热用慢速滤纸过滤.爰菠保留.溶藏燕发浓缩至2—3mL左右.加人氯化钡饱

和溶液3mL、滩蠢奠6mL,播匀,在电热扳上慢慢加热蒸发至■S嘎白烟后,移至高瀑处蛙续蒸发至近干,取

下冷却.用lo一15mL水冲洗杯壁,并煮沸溶液使可溶性盐类藩解完全,加人59氯化恢,用氨水中和至

蹦0H),沉淀完全并过量lmnL.加热微沸10m.m取下,麓热用快速滤纸过滤,洗涤,将滤液加热赶氨浓缩至

体积约l∞mL,冷却,加^O.19抗坏血酸,=甲爵橙指示拱两蒲,用盐酸(1+1)与氨水(1+1)谓节酸度后,

加入氯化饺.毫■饱和藏各5mL,加^25∞IHAc—NaAc缓冲渡(pH=5.5—6.O),以E叽A标准溶藏滴至

溶液由紫红色变为亮黄色为终点。

2.2.2|L水一氯犯接誊液露解氧化辞夏洲定

将上述残洼连同滤纸置于原锥形瓶中,加^氨水一氯化饺藩藏l∞Ⅱ儿,甩玻璃棒将滤纸捣碎搅匀,塞上

瓶塞,在沸水搭上加热浸取60m_m。阃断搅拌.取下趁热用慢速滤纸过滤,洗涤,残洼保留。将滤液燕至小侔

积.冷却,加5m嘲。移A

25陆L容量瓶中,窟容。用火焰原子吸收法测定锌量。

2.2.3乙t溶解压o-镒02置测定

将上述残洼连同滤纸置于原锥形瓶中,加人乙馥溶液100mL,用玻璃棒将滤纸捣碎揽匀.塞上瓶塞,在

沸水浴上加热覆取60miIl,间断搅拌,取下麓热甩慢速滤纸过滤.洗潦.残渣保留。法液移人200n1L容量瓶

中,定容。用火焰庳子嗳收法测定锌量。

2.2.4靛t肆的潮定

亚法炼辞系城漫出:j}中锌的糟相分析方法一石镇泰冯伟郭月芳

417

将上述残菠连同滤纸置于瓷坩埚中灰化,灰化沮度约为3001:左右.灰化后用1加也盐馥荣鼻.薰至近

干,以少量水溶解盐类.加入氯化钡饱和液3mL,以下同水溶解蕞酸锌中硫酸锌的测定。

3结果与讨论

3.1麓t锌的选择性溶解条件

・

3.1.1誊荆的选择

根据这四种化合钧的特性.只有硫酸锌可完全溶于水,采用水藩的方式来对硫酸锌进行漫取。

3.1.2水用量的影响

按试验方法,改变水的用量,结果见表1。

裹1木用■的髟晌囊

%

查堕墨茎!!些

墅堡

!婴!垫

!塑

Z幽l

5.435.32

5.帅

5,勰

5.4l

试验表明。水的用量在50一150mL时硫酸锌测褥结果无明显影响,本文选用100mk

3.1.3誊并时问的静畸

按试验方法。改变沸水搭加热蒋解时问。测得结果见表2。

裹2溶解时闻的髟晌

%

笺楚曼l鲤

!垫!i垫

箜

垫

鲤

z越I■■■

5.155.365.325.柏5.鲳s.●l

5.“

试验表瞬,用沸水潜加热溶解5—40rnin,测定结果基本一象.加热低于5miIl的结果稍有儡低,本文选用

加热时同15Ⅲ.m。

3.2

t化锋的选择性藩脯件

常用的选择性瘩捅有膏酸铵、ⅡⅥ’A、氨水一氯化铵溶藏。

3.2.1津羽的选择

按试验方法,改变浸取溶剂,结果见表3。

衰3溶剂的选择衰

%

竺!

!竺!!!

竺型竺竺[薹葱銎]

i巴曼墨篁

!:墅

l:塑

!:竖

试验表明,分蹦以150du岫Ac溶液、359『LⅡHA(pH=9.5)、氨水一氯化按藩藏[柏%(v,v)一

l呲】溶液作为氯化锌的选择性藩剂.测定结果无明显变化。三种溶剂均可作为氧化锌的选择性藩荆。车

文选用氨水一氯化饺溶液。

3.2.2氨水一氯化接溶液用量的影响

按试验方法.改变氨水一氯化铵溶液用量,结果见表4。

裹4氨水—氯化镶溶液用量的影响

%

董蔓曼曼照!

竺

塑!塑!垫

.

些

z口o■■■0.240.趋O.丝

O.2.3

0.趋

试验表明.氨水一氯化饺溶液用量为50一150mL对氧化锌舶溶解无明显影响,本文选甩氨水一氯化饺

溶液用量为100mL。

3.2.3溶并时周的影响

按试验方法。改变藩解时间,结果见表5。

寰5溶解时闫的影响

%

童墨苎基熊!

塑

塑鲤

塑鲤丝

加■■■

0.∞

O.22

O.2巧

O.24O.219

0.“

试验表明,用沸永浴加热溶解40

90rnin,舅得结果基本一致。本文选用加热时阉为∞m眦

4lB

噩法蚌辞系统漫出渣中辞的物相分析方法一石镇拳冯伟

郭月芳

3.3硅t锋的选择性溶解囊件

3.3.I溶嗣的选择

硅酸锌的溶解采用乙酸溶液进行热授取,硅酸锌完全溶解,而帙酸锌不溶于乙酸溶液中。本文选择乙

酸溶液(20+80)作为硅酸锌的选择性溶剂。

3.3.2乙琏溶液用量的影响

按试验方法.改变乙酸藩藏用量,结果见表6。

表6乙酸溶液用量的影响

%

试验表明,乙酸用量在50一150mL之间对测定结果无明显影响,本文选择乙酸用量为100rnL。

3.3.3溶解时间的影响

按试验方法,改变溶解时间,结果见表7。

表7溶解时间的影响

%

兰!堕堡l!墅2

塑竺鲤!!婴塑

墼曼垒曼苎堡

!:!望!:丝!!:!垫!!:!垫!!:!兰!

壁:丝!

试验表明,用沸水浴加热溶解40—90耐n,测得结果基本一致。本文选用加热时闻为60

min。

3.4千扰元素的消除

铅银渣、羲矾渣中,铅、锌、铁、硅、钙、铝为主量元素,铜、镉、银、镁为微量元素,在测定过程中铅、铁分别

以PbBa(S04):、氢氧化铁沉淀形式分离除去。铝、铜分别以氟化饺、硫脲掩蔽,银、镁、铺、硅、钙不干扰测定。

3.5回收率试验

’

按试验方法,将基准物加入样品中进行回收试验,结果见表8。

表8回收率试验

堇堂!l型

生堑

壁宣壁量!堕2

垫△壁曼!型2型璺壁曼f型2堕堕皇!苎2

0.500Zrl9qlB

10.0”.697.O

0.500

Z∞

1.150如16396.O

0.500

Z帕.Sb

0175

0.462O.62898

05

0.5∞Z∞.F白旺

31.90

20.351.9

%.52

3

6精密度试验

按试验方法,对同一样品进行6次平行测定,结果见表9。

表9精密度试验

%

4样品分析

将自制铅银渣、铁矾渣标样按试验方法进行分析.结果见表10。

裹10样品分析结果

%

竖曼垄蔓!!坠!塾i型塾:!生:坚妇j蝗:坠垒!塾

塑塑些

鱼

蕞矾渣

3.90

Q.型

!.!翌!:丝!:婴

!:塑

5结语

漫法炼锌系统浸出渣中辞的撕相分析方法——石镇泰冯伟郭月芳

419

丰方法应用于铅搬渣、铁矾洼中锌的物相分析,具有较好的精密度和准确度,可以满足两洼中锌的锈相

分析之需要,为漫出工艺提供可靠的分析数据,确保浸出工艺的正常进行。

◆考文献

【1】有色盘_工生丹斩丛书-鼻羹员击.矿石和工业产品化学钧相分析.丑囊:精盒工生出厦杜・19蛇;3“

【2】戈豪矿请并究奠.化掌鞠相分析.北京.砖盒工业出版社.1979;13l_

———厂一———百_弋1陌一—————————一