限流孔板计算

限流孔板计算表

257

0.58 0.052 0.0170

28

12 12RO-0042

低压N2

去管道充气器低压氮气限流 PID-1202

LN-121003

6.76 8.36

432

0.59 0.052 0.0170

28

0.95

1.4

1

1.4

1

1.4

353 2.10E+06 1.00E+05 0.5283 1.11E+06 临界流 353 8.00E+05 1.00E+05 0.5283 4.23E+05 临界流 353 8.00E+05 1.00E+05 0.5283 4.23E+05 临界流

m/s Kg/m3 kg/h

28.65 8.36 1830

0.62

m mPa·s(CP)

0.052 0.0170

28

28.65 8.36 1830 0.62 0.052 0.0170

28

29.66 8.36 1895 0.62 0.052 0.0170

28

12.66 8.36

1820

0.6

0.078 0.0170

5 5.47E+06 0.4508 0.087 0.0875

1

4 1.03E+05 0.1852 0.010 0.0096

1

4 1.73E+05 0.2381 0.012 0.0124

1

13 12RO-0133 高压CO2(N2) 去充气锥高压CO2(N2)限流 PID-1203 HNC-121007 1.03 78.5

1

5 11RO-0201 6 11RO-0204

丙烯二聚反应釜上紧急放空限流孔板计算案例

丙烯二聚反应是一种重要的化学过程,而丙烯二聚反应釜是实施这一过程的重要设备。

在釜内加工过程中,为了确保操作安全,需要对釜内紧急放空限流孔板进行计算和设计。

本文将通过一个实际案例,介绍丙烯二聚反应釜上紧急放空限流孔板的计算方法。

1.案例背景某化工企业进行丙烯二聚反应,需要设计丙烯二聚反应釜的紧急放空限流孔板。

该反应釜的设计压力为2.5 MPa,工作温度为120℃,反应物料为液态丙烯。

2. 紧急放空限流孔板的作用紧急放空限流孔板是反应釜的安全阀之一,它的作用是在发生紧急情况时,尽快将釜内压力降至安全范围,避免发生爆炸事故。

3. 计算方法根据ASME Boiler and Pressure Vessel Code标准,紧急放空限流孔板的计算方法如下:(1)确定紧急放空限流孔板的面积:根据反应釜的设计压力和温度,计算出紧急放空限流孔板的最小面积。

(2)选择适当的材料:根据工作温度和反应物料,选择适合的材料进行制作。

(3)确定孔板的数量和布局:根据反应釜的尺寸和结构,确定紧急放空限流孔板的数量和布局位置。

4. 实际计算(1)确定紧急放空限流孔板的面积:根据ASME标准,紧急放空限流孔板的最小面积可按以下公式计算:A = W * K * P / (T * (Y - Z))其中,A为紧急放空限流孔板的面积(平方英寸),W为流量系数,K 为压力系数,P为设计压力(psi),T为工作温度(摄氏度),Y为材料的强度系数,Z为修正系数。

(2)选择适当的材料:根据工作温度和反应物料的特性,选择适合的耐压材料进行制作。

(3)确定孔板的数量和布局:根据反应釜的尺寸和结构,确定紧急放空限流孔板的数量和布局位置,保证在紧急情况下能够迅速将压力释放到安全范围内。

5. 结果分析根据实际计算,确定了紧急放空限流孔板的面积、选用的材料和孔板的数量及布局。

这些设计参数将有效地确保反应釜在发生紧急情况时能够及时、安全地释放压力,避免了可能发生的爆炸事故。

限流孔板计算表-液体--Orifice Caculation

0.22 0.60

0.65 0.107320581 m 0.21 0.62

0.65 0.107320581 m 0.21 0.62

d0/d & Re-->C'

(C'-C)/C

0.84%

Pass

假设值

Or

107.50

mm

d0/d & Re-->C'

(C'-C)/C

P3’

740000.00 Pa(abs)

3 孔板尺寸计算Orifice Diameter

3.1 第1块孔板

孔板流量系数C

0.595

孔板口径d0

0.11217116 m

假设值

Or

112.50

mm

d0/d 孔板流量系数校正值C' 3.2 第2块孔板 孔板流量系数C 孔板口径d0

d0/d 孔板流量系数校正值C' 3.2 第3块孔板 孔板流量系数C 孔板口径d0

Issued by: Date:

Ver-1

限流孔板计算-液体/ Orifice Caculation-Liquid (Based on HG/T 20570.15-95)

Task Description:

1 基础参数 Basic Data 介质名称 体积流量qv-V

质量流量qm-W

密度ρ 动力粘度μ 管子内径d 流速u 雷诺数Re 孔板前压力P1 孔板后压力P2

工艺计算 Or

工艺指定 Pass

由qm计算 工艺计算

Pass 由qv计算 相对密度γ 1.24

Pa(abs)

Or

0.74 MPa

用于气体限流的孔板孔径计算分析

唐凤金等 用于气体 限流的孔板孔径计算分析

1 9

用 于气 体 限流 的孔 板 孔 径 计 算 分 析

唐凤 金 张 宗飞 王光友 姜 赛红 杨 武汉 珂 游 伟 章 卫星 中 国五 环工 程有 限公 司 4 3 0 2 2 3

摘 要 介绍限流孔板的限流原理及应用场合 ,分析对比用于气体管路限流孔板孔径的两种计算方法,详

绝热指数 ,k = C 。 / C ;C 为流体定压 比热容 ,k J /

作用原理基本 一致 ,但是 与阀 门相 比,限流孔 板 具有价格便宜 的优 点及常开 的特性 ,适用 于小 流 量且连续流通 的管 线 ,特别是 在压力和流量调 节 精度要求不高 的场合 得到广泛应 用 ,如泵 的冲洗

式中,w 为流体的质量流量 ,k g / h ;C为孔板流量 系数 ,由 R e 和d o / D值 查限流孔板 c—R e— d o / D 关系图求取 ;d 。 为孔板孔径 ,m;D为管道 内径 ,

m;P 为孔 板 前 压 力 ,P a ;P 2为 孔 板 后 压 力 或 临 界 限流压力 ,取其 大者 ,P a ;M 为分 子 量 ;Z为 压

量系数为 0 . 4 9 ;三原子气体及过热蒸汽流量系数 为0 . 4 7 ;饱 和蒸 汽流量 系数 为 0 . 4 5 。 由式 ( 2 )可知 ,只需知道气体的质 量流量、 流量系数、孔板前压力及 密度即可简便 地计算 出 限流孑 L 板 的孔径 d 。 。在实际生产过程 中,流经孔 板 的介质在很多工况下为混合气体 ,但文献 2只对

计算 ,直 到满 足要 求为 止 。

分析计算过程可知 ,应用式 ( 1 )计算限流孔

1 孔径 的计 算方法

限流孔板的工艺计算

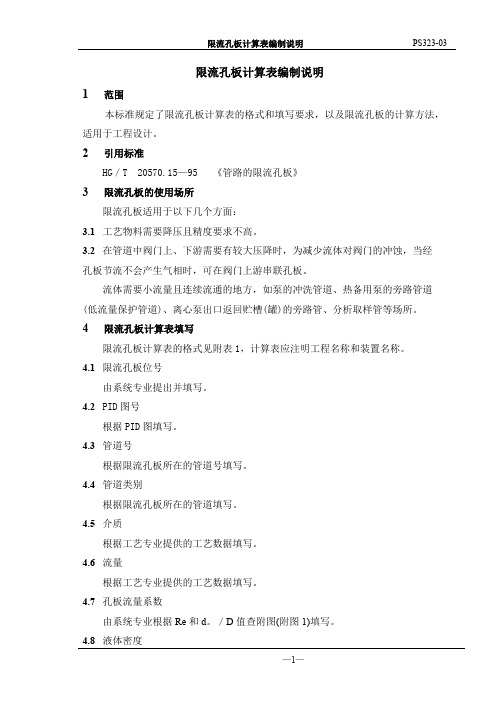

限流孔板计算表编制说明PS323-03限流孔板计算表编制说明1范围本标准规定了限流孔板计算表的格式和填写要求,以及限流孔板的计算方法,适用于工程设计。

2引用标准HG/T 20570.15—95 《管路的限流孔板》3限流孔板的使用场所限流孔板适用于以下几个方面:3.1工艺物料需要降压且精度要求不高。

3.2在管道中阀门上、下游需要有较大压降时,为减少流体对阀门的冲蚀,当经孔板节流不会产生气相时,可在阀门上游串联孔板。

流体需要小流量且连续流通的地方,如泵的冲洗管道、热备用泵的旁路管道(低流量保护管道)、离心泵出口返回贮槽(罐)的旁路管、分析取样管等场所。

4限流孔板计算表填写限流孔板计算表的格式见附表1,计算表应注明工程名称和装置名称。

4.1限流孔板位号由系统专业提出并填写。

4.2PID图号根据PID图填写。

4.3管道号根据限流孔板所在的管道号填写。

4.4管道类别根据限流孔板所在的管道填写。

4.5介质根据工艺专业提供的工艺数据填写。

4.6流量根据工艺专业提供的工艺数据填写。

4.7孔板流量系数由系统专业根据Re和d。

/D值查附图(附图1)填写。

4.8液体密度限流孔板计算表编制说明PS323-03 根据工艺专业提供的工艺数据填写。

4.9分子量根据工艺专业提供的工艺数据填写。

4.10压缩系数由系统专业根据流体对比压力、对比温度查气体压缩系数图求取4.11孔板前温度根据工艺专业提供的工艺数据填写。

4.12绝热指数根据工艺专业提供的工艺数据填写。

4.13粘度根据工艺专业提供的工艺数据填写。

4.14板数见5.2中说明。

4.15孔板允许压差见5.2中说明。

4.16孔板前绝压见5.2中说明。

4.17孔板后绝压见5.2中说明。

4.18开孔数见5.1中说明。

4.19计算孔径见5.3中说明。

4.20选用孔径由系统专业按计算的孔径圆整后填写。

5限流孔板的计算5.1限流孔板孔数的计算5.1.1管道公称直径小于或等于150m时,通常采用单孔孔板;大于150m时,采用多孔板。

限流孔板的作用与计算

1. 管路的限流孔板应用于以下几个方面:限流孔板为一同心锐孔板,用于限制流体的流量或降低流体的压力。

流体通过孔板就会产生压力降,通过孔板的流量则随压力降的增大而增大。

但当压力降超过一定数值,即超过临界压力降时,不论出口压力如何降低,流量将维持一定的数值而不再增加。

限流孔板就是根据这个原理用来限制流体的流量或降低流体的压力。

限流孔板按孔板上开孔数分为单孔板和多孔板;按板数可分为单板和多板2 选型要点2.1 气体、蒸汽为了避免使用限流孔板的管路出现噎塞流,限流孔板后压力(P2)不能小于板前压力(P1)的55%,即P2≥0.55P1,因此当P2<0.55P1时,不能用单板,要选择多板,其板数要保证每板后压力大于板前压力的55%。

2.2液体2.2.1当液体压降小于或等于2.5MPa时,选择单板孔板。

2.2.2当液体压降大于2.5MPa时,选择多板孔板,且使每块孔板的压降小于2.5MPa。

2.3 孔数的确定2.3.1管道公称直径小于或等于150mm的管路,通常采用单孔孔板;大于150mm 时,采用多孔孔板。

2.3.2多孔孔板的孔径(do),一般可选用12.5mm,20mm,25mm,40mm。

计算说明如下:1 输入数据介质相态:根据介质情况填写相应字母。

G—气体L—气体G/L—气体/液体正常流量:根据物料和热量平衡数据表填写。

孔板前流体正常温度:根据物料和热量平衡数据表填写孔板前流体正常温度。

计算临界限流压力的公式选择说明:根据流体情况填写相应数字。

1—饱和蒸汽2—过热蒸汽及多原子气体3—空气及双原子气体孔板流量系数:由本附录“限流孔板C-Re-d0/D关系图”查取。

孔板作用:根据孔板作用填写相应数字:1-降压作用2-限流作用孔数:根据情况填写相应数字:1-单孔2-多孔板数:根据情况填写相应数字:1-单板 2-多板2 计算数据2.1孔板前压力孔板前压力(P1)根据管道压力降计算结果填写。

2.2 孔板后压力a. 气体、蒸汽:根据管道压力降计算得出的孔板后压力(P2)、计算的临界限流压力(Pc),取两者中的较大值。

限流孔板的工艺计算

限流孔板计算表编制说明1范围本标准规定了限流孔板计算表的格式和填写要求,以及限流孔板的计算方法,适用于工程设计。

2引用标准HG/T 20570.15—95 《管路的限流孔板》3限流孔板的使用场所限流孔板适用于以下几个方面:3.1工艺物料需要降压且精度要求不高。

3.2在管道中阀门上、下游需要有较大压降时,为减少流体对阀门的冲蚀,当经孔板节流不会产生气相时,可在阀门上游串联孔板。

流体需要小流量且连续流通的地方,如泵的冲洗管道、热备用泵的旁路管道(低流量保护管道)、离心泵出口返回贮槽(罐)的旁路管、分析取样管等场所。

4限流孔板计算表填写限流孔板计算表的格式见附表1,计算表应注明工程名称和装置名称。

4.1限流孔板位号由系统专业提出并填写。

4.2PID图号根据PID图填写。

4.3管道号根据限流孔板所在的管道号填写。

4.4管道类别根据限流孔板所在的管道填写。

4.5介质根据工艺专业提供的工艺数据填写。

4.6流量根据工艺专业提供的工艺数据填写。

4.7孔板流量系数由系统专业根据Re和d。

/D值查附图(附图1)填写。

4.8液体密度根据工艺专业提供的工艺数据填写。

4.9分子量根据工艺专业提供的工艺数据填写。

4.10压缩系数由系统专业根据流体对比压力、对比温度查气体压缩系数图求取4.11孔板前温度根据工艺专业提供的工艺数据填写。

4.12绝热指数根据工艺专业提供的工艺数据填写。

4.13粘度根据工艺专业提供的工艺数据填写。

4.14板数见5.2中说明。

4.15孔板允许压差见5.2中说明。

4.16孔板前绝压见5.2中说明。

4.17孔板后绝压见5.2中说明。

4.18开孔数见5.1中说明。

4.19计算孔径见5.3中说明。

4.20选用孔径由系统专业按计算的孔径圆整后填写。

5限流孔板的计算5.1 限流孔板孔数的计算5.1.1 管道公称直径小于或等于150m 时,通常采用单孔孔板;大于150m 时,采用多孔板。

5.1.2 孔数的确定计算多孔孔板时,首先按单孔孔板求出孔径(见5.3),然后按下式求出选用的多孔孔板的孔数。

限流孔板的工艺计算

限流孔板计算表编制说明1范围本标准规定了限流孔板计算表的格式和填写要求,以及限流孔板的计算方法,适用于工程设计。

2引用标准HG/T —95 《管路的限流孔板》3限流孔板的使用场所限流孔板适用于以下几个方面:3.1工艺物料需要降压且精度要求不高。

3.2在管道中阀门上、下游需要有较大压降时,为减少流体对阀门的冲蚀,当经孔板节流不会产生气相时,可在阀门上游串联孔板。

流体需要小流量且连续流通的地方,如泵的冲洗管道、热备用泵的旁路管道(低流量保护管道)、离心泵出口返回贮槽(罐)的旁路管、分析取样管等场所。

4限流孔板计算表填写限流孔板计算表的格式见附表1,计算表应注明工程名称和装置名称。

4.1限流孔板位号由系统专业提出并填写。

4.2PID图号根据PID图填写。

4.3管道号根据限流孔板所在的管道号填写。

4.4管道类别根据限流孔板所在的管道填写。

4.5介质根据工艺专业提供的工艺数据填写。

4.6流量根据工艺专业提供的工艺数据填写。

4.7孔板流量系数由系统专业根据Re和d。

/D值查附图(附图1)填写。

4.8液体密度根据工艺专业提供的工艺数据填写。

4.9分子量根据工艺专业提供的工艺数据填写。

4.10压缩系数由系统专业根据流体对比压力、对比温度查气体压缩系数图求取4.11孔板前温度根据工艺专业提供的工艺数据填写。

4.12绝热指数根据工艺专业提供的工艺数据填写。

4.13粘度根据工艺专业提供的工艺数据填写。

4.14板数见中说明。

4.15孔板允许压差见中说明。

4.16孔板前绝压见中说明。

4.17孔板后绝压见中说明。

4.18开孔数见中说明。

4.19计算孔径见中说明。

4.20选用孔径由系统专业按计算的孔径圆整后填写。

5限流孔板的计算5.1 限流孔板孔数的计算5.1.1 管道公称直径小于或等于150m 时,通常采用单孔孔板;大于150m 时,采用多孔板。

5.1.2 孔数的确定计算多孔孔板时,首先按单孔孔板求出孔径(见,然后按下式求出选用的多孔孔板的孔数。

限流孔板计算书

设计者: yynb

校核者: cds

日期: 2014-6-8

流体粘度(mPa·s)

节流件上游阻力件情况

管道粗糙度(mm)

相对湿度状态

相对湿度(%)

压缩系数 Z

饱和水汽压力(Pa)

饱和水汽密度(kg/m^3)

5200000 66.5 88.9

0.0186

1.0269

计算结果

直径比 β

0.131128148 流出系数 C 0.596334235 可膨胀系数 ε

最大雷诺数

西安三联测控技术有限公司 限流孔板设计计算书

订货单位 安装位号 RO-13111(2)A,B,C 合同编号

阀门位号 规格代码 XK-1500LB/3"

订货时间 节流件名称 限流孔板

安装方式 数量 流体名称

6 氮气

气体名称

组分(%)

工艺条件

密度(kg/m^3) 粘度(mPa·s)

等熵指数

分子量

1.675

1251303 常用雷诺数

1251303 最小雷诺数

常用差压(Pa)

5200000

最小差压(Pa)

前直管段(mm)

后直管段(mm)

常用流量时压力损失(Pa)

刻度流量时压力损失(Pa)

20℃时开孔直径(d20)

8.720±0.010

计算误差(%)

0.902812437 1.87E-14

备注

计算依据:HG/T20570-95 结构形式:单级单孔 法兰规格:ANSI CL1500 RJ 3" 法兰材质:20 孔板材质:304 孔板厚度:12mm 无缝管 3" SCH80S

刻度流量

3500 常用流量

节流孔板的原理及限流计算

节流孔板的原理及限流计算节流孔板的原理管道的前后压差较⼤时,往往采⽤增加节流孔板的⽅式,其原理是:流体在管道中流动时,由于孔板的局部阻⼒,使得流体的压⼒降低,能量损耗,该现象在热⼒学上称为节流现象。

该⽅式⽐采⽤调节阀要简单,但必须选择得当,否则,液体容易产⽣汽蚀现象,影响管道的安全运⾏。

1汽蚀现象节流孔板的作⽤,就是在管道的适当地⽅将孔径变⼩,当液体经过缩⼝,流束会变细或收缩。

流束的最⼩横断⾯出现在实际缩⼝的下游,称为缩流断⾯。

在缩流断⾯处,流速是最⼤的,流速的增加伴随着缩流断⾯处压⼒的⼤⼤降低。

当流束扩展进⼊更⼤的区域,速度下降,压⼒增加,但下游压⼒不会完全恢复到上游的压⼒,这是由于较⼤内部紊流和能量消耗的结果。

如果缩流断⾯处的压⼒pvc降到液体对应温度下的饱和蒸汽压⼒pv以下,流束中就有蒸汽及溶解在⽔中的⽓体逸出,形成蒸汽与⽓体混合的⼩汽泡,压⼒越低,汽泡越多。

如果孔板下游的压⼒p2仍低于液体的饱和蒸汽压⼒,汽泡将在下游的管道继续产⽣,液汽两相混合存在,这种现象就是闪蒸。

如果下游压⼒恢复到⾼于液体的饱和蒸汽压⼒,汽泡在⾼压的作⽤下,迅速凝结⽽破裂,在汽泡破裂的瞬间,产⽣局部空⽳,⾼压⽔以极⾼的速度流向这些原汽泡占有的空间,形成⼀个冲击⼒。

由于汽泡中的⽓体和蒸汽来不及在瞬间全部溶解和凝结,在冲击⼒作⽤下⼜分成⼩汽泡,再被⾼压⽔压缩、凝结,如此形成多次反复,并产⽣⼀种类似于我们可以想象的砂⽯流过管道的噪⾳,此种现象称为空化(见图2)。

流道材料表⾯在⽔击压⼒作⽤下,形成疲劳⽽遭到严重破坏。

我们把汽泡的形成、发展和破裂以致材料受到破坏的全部过程称为汽蚀现象。

闪蒸和空化的主要区别在于汽泡是否破裂。

存在闪蒸现象的系统管道,由于介质为汽⽔两相流,介质⽐容和流速成倍增加,冲刷表⾯磨损相当厉害,其表现为冲刷⾯有平滑抛光的外形。

闪蒸也产⽣噪⾳和振动,但其声级值⼀般为80 dB以下,不超出规范规定的许可范围。

空化则不然,汽泡破裂和⾼速冲击会引起严重的噪⾳,管道振动⼤,在流道表⾯极微⼩的⾯积上,冲击⼒形成的压⼒可⾼达⼏百甚⾄上千兆帕,冲击频率可达每秒⼏万次,在短时间内就可能引起冲刷⾯的严重损坏,其表现为冲刷⾯会产⽣类似于煤渣的粗糟表⾯。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管路限流孔板的计算限流孔板作为节流元件,由于具有结构简单、易加工、制造成本低、安装方便等优点,在满足工艺要求的前提下,使用限流孔板代替调节阀来限定流量或降低压力,将会大大地降低投资和操作维修费用;特点1.可以限定流量;2.可以降低压力;3.可同时限流降压;流体为气体时,如果只是为了限定流量,对下游的压力没有要求,单段限流孔板即可满足要求;但如果在限定流量的同时还要限制孔板下游侧压力,单段限流孔板就满足不了这一要求,因为单段限流孔板不大可能在限定流量的同时还限制下游的压力,这时就应采用多段限流孔板来实现;工作原理孔板可以作为节流元件用来限定流量和降低压力;当孔板前后存在一定压差,流体流经孔板,对于一定的孔径,流经孔板的流量随着压差增大而增大;但当压差超过某一数值称为临界压差时,流体通过孔板缩孔处的流速达到音速,这时,无论压差如何增加,流经孔板的流量将维持在一定数值而不再增加;限流孔板就是根据这一原理来限定流体的流量和降低压力的;规格DN10~1000目的:化工厂、石油化工厂装置管路的限流孔板设置在管道上,用于限制流体的流量或降低流体的压力;使用范围:管路的限流孔板应用于以下几个方面:限流孔板为一同心锐孔板,用于限制流体的流量或降低流体的压力;流体通过孔板就会产生压力降,通过孔板的流量则随压力降的增大而增大;但当压力降超过一定数值,即超过临界压力降时,不论出口压力如何降低,流量将维持一定的数值而不再增加;限流孔板就是根据这个原理用来限制流体的流量或降低流体的压力;1.工艺物料需要降压且精度要求不高;2.在管道中阀门上、下游需要有较大压降时,为减少流体对阀门的冲蚀,当经孔板节流不会产生气相时,可在阀门上游串联孔板;3.流体需要小流量且连续流通的地方,如泵的冲洗管道、热备用泵的旁路管道低流量保护管道、分析取样管等场所;4.需要降压以减少噪声或磨损的地方,如放空系统;工艺系统工程设计技术规定HG/分类及选型要点 1. 分类限流孔板按孔板上开孔数分为单孔板和多孔板;按板数可分为单板和多板; 2. 选型要点 1气体、蒸汽为了避免使用限流孔板的管路出现噎塞流,限流孔板后压力P 2不能小于板前压力P 1的55%,即P 2≥,因此当P 2<时,不能用单板,要选择多板,其板数要保证每板后压力大于板前压力的55%;2液体A .当液体压降小于或等于时,选择单板孔板;B .当液体压降大于时,选择多板孔板,且使每块孔板的压降小于;C .孔数的确定管道公称直径小于或等于150mm 的管路,通常采用单孔孔板;大于150mm 时,采用多孔孔板;多孔孔板的孔径d o ,一般可选用12.5mm,20mm,25mm,40mm ;在计算多孔孔板时,首先按单孔孔板求出孔径d,然后求取选用的多孔孔板的孔数N;22/o d d N =式中N ——多孔限流孔板的孔数,个; d ——单孔限流孔板的孔径,m ; d o ——多孔限流孔板的孔径,m ; 3 计算方法 1 单板孔板 1 气体、蒸汽气体、蒸汽的单板孔板按式计算:W C d P M ZT k k P P P P k k k =⋅⋅⋅--⎡⎣⎢⎤⎦⎥+43780211212211.()()()()式中W ——流体的重量流量,kg/h ;C ——孔板流量系数,由Re 和d 0/D 值查图; d o ——孔板孔径,m ;D ——管道内径,m ; P 1——孔板前压力,Pa ;P 2——孔板后压力或临界限流压力,取其大者,Pa ; M ——分子量;Z ——压缩系数,根据流体对比压力P r 对比温度T r 查气体压缩系数图求取; T ——孔板前流体温度,K ; K ——绝热指数,k =C p /C v ;C P ——流体定压比热容,kJ/kg ·K ; C V ——流体定容比热容, kJ/kg ·K; 临界限流压力P c 的推荐值 饱和蒸汽:P c =过热蒸汽及多原子气体:P c = 空气及双原子气体:P c =上述三式中P 1为孔板前的压力; 2 液体液体的单板孔板按式计算:Q C d P=⋅⋅1284502.∆γ式中Q ——工作状态下体积流量,m 3/h ;C ——孔板流量系数,由Re 值和d 0/D 查图求取; d o ——孔板孔径,m ;△P ——通过孔板的压降,Pa ;γ——工作状态下的相对密度,与4℃水的密度相比; 2. 多板孔板 1 气体、蒸汽先计算出孔板总数及每块孔板前后的压力见下图以过热蒸汽为例:P /1=P /2=1……P 2=n-1 P 2=nP 1n=lgP 2/P 1/=P 2/P 1n 圆整为整数后重新分配各板前后压力,按式求取某一板的板后压力:()P P P P m n m '/'/=⋅-2111式中n ——总板数;P 1——多板孔板第一块板板前压力,Pa ; P 2——多板孔板最后一块板板后压力,Pa ;P m '——多板孔板中第m 块板板后压力,Pa ;根据每块孔板前后压力,计算出每块孔板孔径,计算方法同单板孔板;同样n 圆整为整数后,重新分配各板前后压力; 2 液体A . 先计算孔板总数n 及每块孔板前后的压力按式计算出n,然后圆整为整数,再按每块孔板上压降相等,以整数n 来平均分配每板前后压力:n P P =-⨯1262510.式中n 、P 1、P 2定义同前;B . 计算每块孔板孔径,计算方法同单板孔板计算法; 3 气-液两相流先分别按气-液流量用各自公式计算出d L 和d v ,然后以下式求出两相流孔板孔径: d d d L v =+22式中d ——两相流孔板孔径,m ; d L ——液相孔板孔径,m ; d V ——气相孔板孔径,m ; 3. 限流作用的孔板计算按式或式或式计算孔板的孔径d 0,然后根据d 0/D 值和k 值由表查临界流率压力比γc ,当每块孔板前后压力比P 2/P 1≤γc 时,可使流体流量限制在一定数值,说明计算出的d 0有效,否则需改变压降或调整管道的管径,再重新计算,直到满足要求为止; 4. 孔板厚度计算当流体温度小于375℃时 ϕP DH ∆=6.31 当流体温度大于375℃时 σϕP D H ∆= 式中H ——孔板厚度,毫米;△P ——孔板压降,公斤/厘米2; D ——管子内径,毫米;σ——允许应力,公斤/厘米2;ϕ——挠度系数;钢材的挠度系数按公式8-5进行计算;mm m m 1lg 1225.11312.06188.0---=ϕ 8-5式中 m ——锐孔面积与管子截面积之比;当已知Dd值时,可从表3-1直接查出ϕ值; 表3-1挠度系数ϕ4 计算实例1. 有一股尾气经孔板降压后去燃料气管网,气体组成如下:气体绝对压力为,降压前管子内径D =38.1mm,计算限流孔板尺寸; 按式计算所需孔板数 总板数 n=P 2/P 1 = = 取 n = 3 再按式计算:MPaP MPa P MPa P P P P P m m 00.245.3)3.10/0.2(45.396.5)3.10/0.2(96.53.10)3.10/0.2()/(3/133/1 23/1 1 13/112 =======- 按式计算第一块孔板:孔径d WC P M ZT k k P P P P k k k02121221143781=⋅⋅⎛⎝ ⎫⎭⎪-⎛⎝ ⎫⎭⎪⎛⎝ ⎫⎭⎪-⎛⎝ ⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥+./已知: P=⨯106Pa W=3466kg/h M= T=330K 计算Z 和k 值c c 取混合气体:k= 对比温度:T r =330/= 对比压力:P r ==根据P r 、T r 查气体压缩系数图得Z=质量流速:G=3466/3600⨯⨯=844.9kg/m 2·s粘度:μ=⨯10-5mPa ·s,D=0.0381mR ...e ==⨯⨯-DG μ0038184491305105=⨯25106.d C d C02621424140253466437810310111083301404596103596103908710=⨯⨯⨯⨯⎛⎝ ⎫⎭⎪⎛⎝ ⎫⎭⎪⎛⎝ ⎫⎭⎪-⎛⎝ ⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥=⨯-/........../... 设C=,求得d 0=12.3mm取d 0=12.5mm,d 0/D==由图查得C=≈,这说明求得的d 0=12.5mm 有效; 第二块板:对比压力P r ==假定T r 不变,根据P r 、T r 查气体压缩系数图,查得Z=;k=为简化计算,假定气体粘度不变,则Re=⨯106将有关数据代入求取d 02的公式中得到d C d C02621424140243466437859610111043301404345596345596154110=⨯⨯⨯⨯⎛⎝ ⎫⎭⎪⎛⎝ ⎫⎭⎪⎛⎝ ⎫⎭⎪-⎛⎝ ⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥=⨯-/........../... 设C=,得d 0=0.01589m,取d 0=16mm,d 0/D=查图:Re=⨯106d 0/D=得C=,这说明取d 0=16mm 有效; 第三块板:对比压力P r ==假定T r 不变,根据P r 、T r 查气体压缩系数图,得气体压缩系数Z=;取k=;假定气体粘度不变,则Re=⨯106d C 0262142414346643783451011133014042034520345=⨯⨯⨯⨯⎛⎝ ⎫⎭⎪⎛⎝ ⎫⎭⎪⎛⎝ ⎫⎭⎪-⎛⎝ ⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥/........... 求得d 0=⨯10-4/C设C=,d 0=0.02035m 取d 0=20mm,d 0/D=查图:Re=⨯106,d 0/D=得C=,这说明取d 0=20mm 有效; 采用限流孔板降压计算例;已知某脱碳溶液,流量为1150m 3/h,采用限流孔板降压,降压前绝对压力为P 1=,降压后绝对压力为P 2=,管道内径为D =509mm,溶液温度t =110℃,粘度为⨯10-3mPa ·s,相对密度γ=,求此限流孔板孔径:解:∆P= 因此选用单板限流孔板;溶液质量流速Gkg/m 2·s 为:G kg m s =⨯⨯⨯=⋅=⨯⨯=⨯-115012403600078505091947705091947705610177102236.../R ....e采用式:Q C d PC dd C=⨯⨯=⨯⨯⨯=⨯-1284511501284513210124868100226023...../∆γ设C=则d 0=0.12m d 0/D==由图查得C=,C 值选取合适,这说明d 0=0.12m 有效单孔、单板;若选用多孔孔板,取孔径为0.02m,则总孔数为:N=2/2=36个;附图和附表1.限流孔板的流量系数限流孔板的流量系数C与Re、d0/D关系见图所示;图限流孔板C-Re-d0/D关系图2.临界流率压力比 c与流体绝热指数k及孔板孔径d0和管道内直径D的关系表;符号说明C——孔板流量系数,由Re和d0/D值查图;C P——流体定压比热容,kJ/kg·k;C V——流体定容比热容,kJ/kg·k;D——管道内径,m;d——单孔限流孔板的孔径,m;两相流孔板孔径,m;d L——液相孔板孔径,m;d V——气相孔板孔径,m;d O——多孔限流孔板的孔径,m;孔板孔径,m;N——多孔限流孔板的孔数,个;n——总板数;M——分子量;△P——通过孔板的压降,Pa;P1——孔板前压力,Pa;多板孔板第一块板板前压力,Pa;P2——孔板板后压力或临界限流压力,取其大者,Pa;多板孔板最后一块板板后压力,Pa;'P——多板孔板中第m块板板后压力,Pa;mQ——工作状态下体积流量,m3/h;W——流体的重量流量,kg/h;Z——压缩系数,根据流体对比压力P r对比温度T r查气体压缩系数图求取;T——孔板前流体温度,K;k——绝热指数,k=C p/C v;——工作状态下的相对密度,与4℃水的密度相比;管路限流孔板的设计方法表1 流量系数及膨胀系数图5膨胀系数算图临界流动时例1一个用蒸汽的设备,水蒸汽流率为72公斤/时,新蒸汽压力为36公斤/厘米2表,蒸汽出口压力为公斤/厘米2,蒸汽管径为D N20,管子表号为G30;计算限流孔板解:按公式1验算:例2加氢精制装置的含氢气由水洗塔出来后,经过孔板降压,去燃料气管网;含氢气的组成如下:气体流率480公斤/时,气体出水洗塔的压力为75公斤/厘米2绝,温度为38℃,降压后压力为5公斤/厘米2绝,降压前含氢气管线为D c25,管子表号为G80;计算限流孔板解:按公式1计算计算气体的ρ:气体的分子量为在标准状态下气体条件下的流率换算为操作条件下的流率式中Z——压缩系数,由气体的临界温度T c,临界压力P c求得;计算如下:对比温度对比压力压缩系数验算气体的绝热系数如下:例2加氢精制装置中精制油汽油、柴油的混合油由高压分离器去低压分离器,压力由75公斤/厘米2绝降为10公斤/厘米2绝温度为38℃,流率为吨/时,精制油比重d2为,管子为D N100,管子表号为G80计算限流孔板解验算:例4 计算例3的限流孔板厚度解:查表5,得 =将上列数值代入式3孔板厚度一般不应超过,但此处用作降压孔板,厚度超过此值是允许的;。