加热炉燃烧器

加热炉不完全燃烧的处理办法

FIRED HEATER FLOODING PROCEDURE直燃式加热炉燃料/空气配比不当的处理方法Background 背景Fired heater flooding or bogging is a term used to indicate fired heater operation with excess fuel or insufficient air. A fundamental requirement for safe and reliable operation of a fired heater is that sufficient air is supplied to each burner to ensure complete combustion of the fuel. If this is not done, the flue gas contains incomplete combustion products. This condition may occur because of poor operation or control, or upset conditions, where air is held improperly low, even though sufficient air capacity exists. Alternatively, at very high fuel rates, combustion air supply may become limiting and therefore not achieve the proper air to fuel ratio. In either case, immediate corrective action is required to return the fired heater to safe, reliable, and efficient operation. Fired heater flooding can result in flame impingement, after-burning, and explosions.直燃式加热炉燃料/空气配比不当这个术语指的是加热炉在燃料过剩或者空气不足的情况下运行。

导热油加热系统的设计-燃烧机

导热油加热系统的设计在化学建材企业、木材加工厂、墙体装修材料厂等所需加热、保温、干燥和养护的生产过程中热能所占成本比例最高可达18%左右,解决好生产中供热、用热节能技改,是提高企业经济效益和产品质量的一大技术课题。

为使相关生产企业在供热及用热设备性能的高效、节能、方便管理方面取得实效,采用导热油供热技术改造已被许多相关企业认可并积极实施。

利用载热流体油为导热介质通过加热器进行热能交换对制品加热即称为导热油加热。

导热油加热经济实用的最佳供热用温度为100℃~380℃,这与许多建材企业生产设备的工作温度范围十分匹配,且运行安全可靠、高效、节能、成本低。

目前在国内采用导热油加热技术的企业较普遍的取得了满意的技术效果和经济效益。

一、导热油加热的主要优点热效率高,节能效果好。

导热油循环加热是利用导热油通过加热器热传导降温放出热能达到加热的目的,是一种封闭式的强制循环系统,热量损失极少;而蒸气加热则是非封闭式的非循环加热系统,一般不回收冷凝水及废气,故而热能损失较大。

通过对中型墙体装修材料岩棉板热压成型机的节能测试计算,两者比较可节能60%左右,生产效率可提高20%,有效的优化了加热设备性能。

运行安全可靠,成本低,特别适用于中小生产厂(车间)单独供热。

导热油加热是在极低的运行压力(克服管道阻力)下进行循环供热,因其无压力,故可使所用设备管道材质强度和密封要求降低,有利于设备制造费用和使用维护成本的降低,且可较容易地满足生产工艺要求温度。

当工艺要求温度为120℃~250℃时,若使用饱合工艺蒸气加热,其蒸气压力必需达到0.25MPa~4MPa,故而可知蒸气加热设备所用材料的强度要求和密封安全性能要求将是导热油加热设备的2.5~40倍,由此而造成的设备材质的提高、尺寸的加大和结构性能的复杂均使设备制造技术难度加大,导致了设备造价的提高。

温度稳定,调温方便。

导热油加热工艺面上温度控制误差为±2℃。

加热时可根据温度要求直接控制加热炉膛内燃料的燃烧量,并能实现由加热炉油出口处油温误差在±5℃以内,再通过对进入加热器的导热油进行流量调节即可得到稳定的工艺温度。

燃气燃烧器回火现象及其预防措施

在化工生产中,很多工艺加热炉以气体燃料燃烧作为热源,可燃气体燃烧需要很多空气,如:人工煤气需1.2~4.0〔m3/m3〕,天然气和液化石油气那么需10~25〔m3/m3〕。

可见欲使燃气充分燃烧须有大量空气与之混合方可。

因此,燃气与空气的混合方式,对燃烧情况有很大影响,也关系到燃烧系统能否正常平安运行。

燃烧系统运行时,如果产生回火现象将烧坏燃烧器或发生平安事故。

1 燃气的燃烧方法与特点根据燃气与空气混合情况不同将燃烧分为三种方式,即扩散式燃烧、预混局部空气燃烧〔大气式燃烧〕和无焰燃烧。

燃烧过程处于哪一类是根据一次空气系数α1〔一次空气量与燃烧理论空气量之比〕来判断的。

1. 1 扩散式燃烧燃气未预先和空气混合而进展的燃烧称为扩散式燃烧,其α1=0。

扩散式燃烧的燃烧速度与燃烧完全程度主要取决于燃气与空气分子间的扩散速度和完全程度。

扩散式燃烧的特点:〔1〕燃烧稳定、在燃气系统不产生负压、空气不被吸入的情况下,不会回火,燃烧器工作稳定。

〔2〕过剩空气多,燃烧速度慢,火焰温度低。

对燃烧碳氢化合物含量较高的可燃气体时,在高温下由于火焰面内氧气供给缺乏,碳氢化合物分解出碳粒、氢和重碳氢化合物。

碳粒和重碳氢化合物很难燃烧,结果造成化学不完全燃烧。

一般说来,对天然气不宜采用扩散燃烧法。

〔3〕燃烧强度低,在工业炉上为提高燃烧强度多采用机械鼓风方式的燃烧器。

1. 2 预混局部空气燃烧其0<α1<1。

在这种情况下,由于可燃混合物中空气量较小,因此,局部燃烧按纯动力学方法燃烧,其余燃气那么按扩散燃烧方法进展燃烧。

预混局部空气燃烧的特点:〔1〕在绝大多数情况下能保证燃烧设备以任何比例的燃气与空气进展工作。

因此,设备热负荷的调节X围大。

〔2〕由于先吸入局部空气,所以克制了扩散燃烧的一些缺点,提高了燃烧速度,降低了不完全燃烧程度。

〔3〕当一次空气系数α1适宜时,此种燃烧方法有一定的稳定X围。

〔4〕一次空气系数α1越大,燃烧稳定X围就越小,因此,一次空气系数α1不可选取过大。

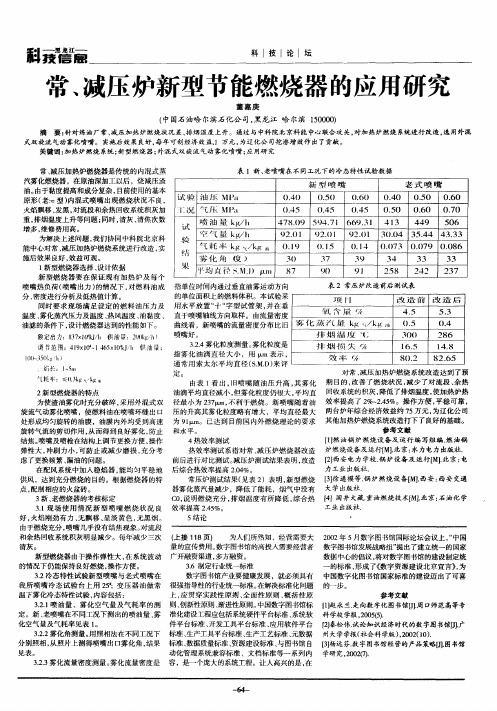

常、减压炉新型节能燃烧器的应用研究

一

6 4—

式 双 旋流 气动 雾化 喷 嘴 。 实施 后 效 果 良好 , 年 可创 经 济 效益 , 万 元 , 每 1 为辽 化 公 司挖 潜 增 效 作 出了贡 献 。 关 键 词 : 热 炉 燃 烧 系统 ; 型燃 烧 器 ; 混式 双 旋 流 气动 雾 化 喷嘴 ; 用研 究 加 新 外 应

常、 减压加热炉燃烧器是传统的内混式蒸 表 1新 、 老喷嘴在不同X ̄ - . LT的冷 态特性试验数据 汽雾化燃烧器,在原油深加工以后 ,烧减压渣 新! 喷 嘴 老 式 喷 嘴 油。 由于黏度提高和成分复杂 , 目前使用的基本 试 验 油 Ml l ’ (. ) ) 4( 0.( 5) (.( ) ) 6 0.0 4 (.O ) 0.0 5 6 原形( =型 ) 老: 内混式喷嘴出现燃烧状况 不良 , l: 气 豫 M Ia l况 (. ) 45 (_5 )4 (.5 ) (.0 4 ) (. 0.0 5 ) 60 7 火焰飘移 、 , 发黑 对流段和余热回收系统积灰加 重, 排烟温度上升等问题 ; 同时, 清灰 、 清焦次数 试 喷 油 最 k /l g 1 47809 . 59 7l 66 3l 4l 449 4. 9. 3 56 O 增多 , 费用高。 维修 验 气 餐 k/ gh 9 . l 9 l 9 . l 3 .4 3 .4 4 . 3 2【 ) 2( ) 2( 00 54 33 ) 为解决上述问题, 我们协 同中科院北京科 气 末 率 k / g 乏 g k ( 1 ( 1 ) 9 . ) 5 . ( 1 0 0 3 0 0 9 (0 6 ) 4 . .7 .7 ) 8 . 能中心对常 、 减压加热炉燃烧系统进行改造 , 实 结 施后效果 良好, 效益可观。 雾化 朗 嫂 ) 3 0 3 7 3 9 3 4 33 3 3 粜 、 均 卣 { ‘ l 新型燃烧器选择 、 设计依据 1 批l ) 1 l 8 7 9 0 9J 258 2 42 2 37 新型燃烧器 要在保证现有 加热炉及每个 表 2常压炉改造前后测试表 喷嘴热负荷 ( 喷嘴 出力 ) 的情况下 , 对燃料油成 指单位时间内通过垂直油雾运动方向 分、 密度进行分析及低热值计算 。 的单位面积上 的燃料体积 。本试验采 项 H 改 造 前 改 造 后 同时要求现场满 足设定的燃料 油压力及 用水平放置 “ “ 型试管架 , 十 字 并在垂 氧 ‘ 4. 5 5. 3 温 度 、 化 蒸 汽压 力 及 温 度 、 风 温 度 、 黏 度 、 直于喷嘴轴线方向取样 。由流量 密度 雾 热 油 雾 化 熊 汽 龌 k /k 油 g g (. )5 (. ) 4 油滤的条件下 , 设计燃烧 器达到的性能如下。 曲线看 ,新喷嘴的流量密度分布 比l 目 喷 嘴好 。 排 烟 潞 俊 。 3 O0 28 6 额定出力:8 7 l'/ 供 油嚣:2 0g h 3 x  ̄k h t. / 0 k/ ) 32 .. 化 粒 度 测 量 。 4雾 雾化 粒 度 是 州 损 火 4 1 5 6. l 8 4. 调 静范嗣:4 9 “ 一 6 × 0k, 供 油量: × r 14 5 1a h J J 指 雾 化 油 滴 直 径 大 小 ,用 I x m表 示 , 1 0 3 ( l) 0  ̄ 5幔 1 效 璋i 8 2 0. 8 65 2. 通常用索太尔 平均直径 (. D) sM. 来评 焰 长 :l 5 ~m 对 常 、 压 加 热 炉燃 烧 系统 改 造 达 到 了预 减 定。 气耗牢:≤ k ,g 3 k 改 减 余 由表 1看 出, 旧喷嘴随油 压升高 , 雾化 期 目的 , 善 了 燃 烧 状 况 , 少 了 对 流 段 、 热 其 降低了排烟温度 , 使加热炉热 2新型燃烧器的特点 油滴平均直径减小, 但雾化粒度仍很大 , 平均直 回收系统的积灰 , %~ . %。操作方便 , 4 平稳可靠 , 为使渣油雾化 时充分破碎 , 采用外混式双 径最小为 2 7 m, 3 1 不利于燃烧 。新喷嘴随着油 效率提高 了 2 2 5  ̄ 5万元 , 为辽化公司 旋流气动雾化 喷嘴 ,使燃料油在喷嘴环缝出 口 压 的升 高 其 雾化 粒 度 略 有增 大 ,平 均 直径 最 大 两 台炉年综合经济效益约 7 处形成均匀旋转 的油膜,油膜内外均受到高速 为 9 m。 已达 到 目前 国 内外 燃 烧 理 论 的要 求 其他加热炉燃烧系统改造打下了良好的基础 。 1 参考文献 旋转气流的剪切作用 , 从而得到良好雾化 , 防止 和水 平 。

真空加热炉效率低的原因及排除

真空加热炉效率低的原因及排除真空加热炉在运行的过程中,因燃烧器空气滤网的原因,造成停炉事件,这是因为燃烧器采用的是全自动管理燃烧程序程控器,当进入燃烧器内的空气比不合适时,燃烧器就会发出报警并停止工作。

当滤网出现破损时,杂质就会通过滤网进入到燃烧器内,造成燃烧器损坏,通过一种新的产品及技术解决了这个难题。

标签:真空加热炉;空气比;效率一、问题的提出在油气田开采过程中,真空加热炉被广泛地应用在油气生产和集输领域,真空加热炉由燃烧器、炉胆、对流室、盘管、烟囱等部件组成,其中燃烧器作用是将天然气与空气混合成一定比例后进行燃烧。

但在加热炉运行过程中,经常发生停炉事件,这是因为燃烧器采用的是全自动管理燃烧程序程控器,当进入燃烧器内的空气比不合适时,燃烧器就会发出报警并停止工作,即使不发生停炉事件,也将造成天然气燃烧不充分,热值下降,有时在风机吸引力的作用下,吸附在滤网上杂质进入到燃烧器内,对加热炉造成损坏,使加热炉效率低。

二、故障现象燃烧器内的火焰方向不定,烧烤燃烧器炉头,造成燃气喷头鼓包变形,炉膛结垢,烟道堵塞。

大量的柳絮、杨絮吸附在燃烧器空气过滤装置的表面,严重时会将滤网堵死,经常发生加热炉燃烧异常报警和停炉现象,停炉后,燃烧器点火困难,即使成功点火,炉膛内火焰发红,燃烧值低。

三、故障原因为了保障燃烧器的正常工作,在空气进口处装有一个过滤装置,对进入到燃烧器内的空气进行过滤,防止杂草等较大的杂物进入燃烧器内。

但现有的过滤装置为单层滤网结构,起不到第二次过滤的作用,如若有一处破损,就失去了过滤空气作用。

并且现有过滤装置的滤网安装及拆卸均较复杂,不方便清除滤网内的杂质。

在风季,杂草、枯叶及砂粒极易通过滤网,进入到燃烧器喷气室,堵塞燃气通道,使燃气方向改变,造成燃烧器炉头鼓包变形,严重时造成燃烧器炉头报废,即便没有阻碍燃气通道,杂质进入炉膛后,经过高温的作用,产生的水气及杂质在炉膛及烟道内结垢,降低了加热炉的热效率,严重时还会堵塞烟道,使加热炉不能正常运行。

加热炉基础知识及开工烘炉汇总

加热炉基础知识及开工烘炉

加热炉基础知识及开工烘炉

一 加热炉原理及结构

二 加热炉的基础知识

三 加热炉的烘炉 四 加热炉的基本操作

一 加热炉原理及结构

1、工作原理 在石油化工厂装置内所用的加热炉,都是通过管子将油品或其它介质进行加热的,故称为管式加热炉, 通常简称为加热炉或炉子。管式加热炉是直接见火的加热设备。燃料在管式炉的辐射室内燃烧,释放出 的热量主要通过辐射传热和对流传热传递给炉管,再经过传导传热和对流传热传递给管内被加热介质, 这就是管式炉的工作原理。 2、加热炉种类 圆筒炉、方箱炉、斜顶炉、立式炉 常见的就是圆筒炉和立式炉。 3、加热炉结构 主要有:燃烧器、快开风门、看火孔、防爆门、球形看火孔、点火孔、烟道挡板、炉管、吊架、挂钩、 合金管板等。 燃烧器是一种将燃料和空气按照所需混合比和流速在湍流条件下集送入炉内,确保和维持点火及燃烧条 件的部件。它对加热炉的技术经济指标,热效率,炉管的热强度,受热的均匀性和加热炉长周期安全运 转,有着直接的十分重要的关系。 “三门一板”是指油门,风门,汽门和烟道挡板。是加热炉操作的一种简称。适当调节燃料油及雾化蒸 汽的阀门,可以使各个燃烧器的火烟长短基本均匀,雾化良好。燃烧器风门或燃烧器的风道蝶阀与烟囱 挡板的调节要和互相配合。烟囱挡板开的太大,漏入空气量过多;挡板关的过小,风门或蝶阀开的过大 ,可能是炉内局部形成正压,使高温烟气漏出炉外。一般控制指标应使对流室入口负压为-0.266~0.532kpa。

三 加热炉的烘炉

目的: (1)通过烘炉干燥脱去炉体内耐火砖和衬里的结晶水和自由水,使耐火砖和衬里得到充分的烧结, 以免在开车升温时水份大量汽化膨胀,引起耐火砖和炉墙衬里的爆裂损坏或剥落变形。 (2)通过烘炉考查炉子的设计合理性及施工质量。 (3)通过烘炉考查加热炉所属设备、工艺管线、燃料系统、蒸汽系统的使用性能,考查加热炉的使 用效果及进行空气预热系统的试运行。 (4)考察加热炉系统仪表使用情况。 (5)通过烘炉,使操作工得到实际锻炼,便于熟悉和掌握加热炉的操作,以便正常开车。

加热炉的点火和熄火方法(2篇)

加热炉的点火和熄火方法加热炉是一种用于产生热量的设备,常用于加热房屋或加热工业设备。

正确的点火和熄火方法对于使用加热炉的安全和效率至关重要。

下面将详细介绍加热炉的点火和熄火方法。

一、加热炉的点火方法:1. 燃气加热炉点火方法:a. 确保燃气阀门关闭。

燃气阀门通常位于燃气管道上,关掉燃气阀门可以停止燃气供应。

b. 打开通风口。

通风口是加热炉上的一个开关或手柄,用于调节燃气和空气的混合比例。

将通风口调至最小,以保证点火时空气与燃气的合适比例。

c. 打开燃气阀门和点火器。

打开燃气阀门,燃气开始流入加热炉内。

同时,按下点火器按钮或旋转燃气阀门,使燃气接触到点火源,点燃燃气。

d. 观察火焰。

正确的燃气点火应该有清晰的蓝色火焰,没有噪音和明显的冒烟。

如果火焰呈现黄色、有噪音或冒烟,表明燃气燃烧不完全,应立即关闭燃气阀门,检查并修理故障。

2. 液化石油气加热炉点火方法:a. 确保燃气阀门关闭。

液化石油气加热炉一般配有一个燃气阀门,关闭燃气阀门可以停止燃气供应。

b. 打开通风口。

通风口是加热炉上的一个开关或手柄,用于调节燃气和空气的混合比例。

将通风口调至最小,以保证点火时空气与燃气的合适比例。

c. 打开燃气阀门和点火器。

打开燃气阀门,液化石油气开始流入加热炉内。

同时,按下点火器按钮或拧开点火器开关,使火花与燃气接触,点燃燃气。

d. 观察火焰。

正确的液化石油气点火应该有清晰的蓝色火焰,没有任何异常。

如果火焰呈现黄色、有噪音或冒烟,表明燃气燃烧不完全,应立即关闭燃气阀门,检查并修理故障。

二、加热炉的熄火方法:1. 燃气加热炉熄火方法:a. 关闭燃气阀门和通风口。

首先关闭燃气阀门,停止燃气供应。

然后将通风口调至最大,以排出残留的燃气。

b. 熄灭火焰。

使用安全火柴或点火器的熄火功能,将点燃的火焰熄灭,确保燃气不再燃烧。

2. 液化石油气加热炉熄火方法:a. 关闭燃气阀门和通风口。

首先关闭燃气阀门,停止燃气供应。

然后将通风口调至最大,以排出残留的燃气。

管式加热炉概述

管式加热炉的主要结构之一续

• 燃烧器分类:

按所使用的燃料不同,燃烧器可以分为燃料油燃烧器、燃料气燃 烧器和油-气联合式燃烧器三类。 1、气体燃烧器:是气体燃料燃烧的场所,其燃烧所必须的条件是: 气体燃料在一定比例下充分混合,该混合物要有一定着火温度, 并给予充分混合时间和燃烧化学反应的时间,为了满足这些条件 燃烧器必须有气嘴、火道和炉膛,才能保证燃料迅速且完全燃烧。 2、液体燃烧器:炼油厂用的液体燃料一般是重质油品,燃烧起来比 燃料气体困难,燃烧前要先行汽化,并且要蒸发、扩散与燃烧三 各过程同时进行,这就要求把液体燃料雾化成适于燃烧的细滴, 通常有三种雾花方法:机械雾化、低压空气雾化、高压水蒸气雾 化。 3、油气联合式燃烧器

管式加热炉概述

• 管式加热炉是炼油厂和石油化工厂的重要设备之一,它利用燃料在炉膛内燃烧时产生的高温 火焰与烟气作为热源,来加热管路中流动的油品,使其达到工艺规定的温度,以供给原油或 油品进行分馏.裂解和反应等加工过程中所需要 的热量,保证生产正常进行。

1、 管式加热炉的特征:

1)被加热物料在管内流动,仅限于加热流体;而且这些流体都是易燃易爆的烃类物质, 危险性大,操作条件很苛刻; 2)加热方式为直接受火式; 3)只使用液体或气体燃料; 4)长周期连续运转,不简短操作。

管式加热炉的主要结构之二

• 炉体系统: 1、炉墙:其普遍采用的是耐火层-保温层-保 护层的结构,要求其绝热良好,热损失小, 牢固可靠,重量轻而价廉,易于建造和维修。 耐火层须能耐一定高温,常用材料是耐火砖、 耐热混凝土、耐火纤维毡等;保温层应具有 良好的保温性,常用材料有硅藻土、.膨胀珍 珠岩等;保护层可以用石棉沥青涂层或钢壳。 2、钢架:用以保持炉型和支持炉墙、管子、 顶盖、吊架、扶梯、平台等各个系统。钢架 是根据各种炉型,用不同的型钢焊接而成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

油气燃烧器主要结构型式及运行性能 油气燃烧器是一种将油气燃料和空气按规定的比例、速度和混合方式送入炉膛进行及时着火和高效、清洁燃烧的装置。这种装置一般设有自动点火、火焰监视和自动调节装置的全自动燃烧器。目前我国工业炉窑领域采用的油气燃烧器绝大多数都是这种属于全自动燃烧器。 油气燃烧器是油气工业炉窑最重要的关键设备。按燃用的燃料可分为油燃烧器和燃气燃烧器;也有具备燃用两种不同燃料(燃油及燃气或两种不同的燃气)功能的双燃料燃烧器,如油气两用燃烧器等。 油燃烧器主要由油喷嘴(雾化器)和调风器等组成;燃气燃烧器则主要由燃气喷管或喷孔及调风器组成。

§3.1 燃烧器的基本要求[35]

为适应炉内燃烧过程的需要,确保锅炉等设备安全可靠、高效经济和低污染排放下运行,燃烧器应具有下列主要技术性能: (1) 高的燃烧效率 为确保运行高的燃烧效率,对于燃油燃烧器要求在一定的运行调节范围内,具有良好的雾化性能即:燃料油经雾化后的油滴群中油滴粒度细而均匀,雾化角适当,油雾沿圆周的流量密度分布与配风一致,油雾与空气的混合良好等。 对于燃气燃烧器在额定燃气压力下,应能通过额定燃气量并将其充分燃烧,以满足锅炉额定热负荷的生产。 (2) 合理地配风,保证燃料燃烧稳定、完全。 在雾化炬的根部应及时地供给适量空气,防止油气因高温缺氧而热解为碳黑;在燃烧气流出口处应形成一个大小适中,位置恰当的回流区,使燃料与空气处于较高的温度场中,以保证着火迅速及稳定;在燃烧的中后期要使空气与油雾混合迅速均匀,确保燃烧完全,并使燃烧烟气中生成的有害物质(CO、NO

x

等)越少越好。

(3)

燃烧火焰形状及长度应与炉膛相适应,火焰充满度好,火焰温度与黑度

都应符合炉窑的要求。不应使火焰冲刷炉墙、炉底及出口窗处的对流受热面。 (4)

调节性能好。燃烧器应能适应炉窑负荷的调节需要,即在炉窑最低负荷

至最高负荷之间,燃烧器都能稳定工作,不发生回火和脱火。 (5) 喷嘴在雾化时所消耗的能量越少越好。 (6) 调风装置的阻力小,运行噪声小。 (7) 点火和运行调节等操作方便,安全可靠。 (8) 结构简单、紧凑,运行可靠,自动化程度高,维修方便。 油气锅炉及炉窑燃烧工况的好坏,主要取决于燃烧器的运行性能。油燃烧器雾化质量不好或配风不合理将会造成以下不良影响: (1) 燃烧不完全,污染锅炉尾部受热面,排烟温度上升,甚至造成二次燃烧。 (2) 可燃气体未完全燃烧热损失增加。 (3) 可燃固体未完全燃烧热损失增加。 (4) 油燃烧器出口或炉膛中结焦。 (5) 出现熄火、打炮甚至炉膛爆炸等事故。 §3.2 燃烧器主要结构型式[35-39]

§3.2.1 燃油燃烧器 燃油燃烧器按油雾化器(或称油喷嘴)的型式分类如下:

有时将转杯雾化器称为组合式雾化器,它是机械雾化与介质雾化的组合型式。

各种常用燃油雾化喷嘴的特性见表3-1。 1.油简单压力雾化喷嘴 简单压力雾化喷嘴的进油压力一般为2~5MPa,运行过程中的喷油量是通过改变进油压力来调节的,但进油压力降低会使雾化质量变差,因此负荷调节范围受到限制,这种喷嘴的最大负荷调节比为1:2。 图3-1为切向槽式简单压力雾化喷嘴,主要由雾化片、旋流片、分流片构成。由油管送来的具有一定压力的燃油,先经过分流上的几个进油孔汇 合到环形槽中, 图3-1 切向槽式简单压力雾化喷嘴 1-雾化片 2—旋流片 3—分流片

表3-1 常用燃油雾化喷嘴特性比较表 类别 特性 压力雾化式 转杯雾化式 蒸汽雾化式 低压空气雾化式

雾化原理 高压油通过切向槽和旋流室时产生强烈旋转,再经喷孔雾化. 油随高速旋转的杯旋转,在离心力作用下雾化,空气介质作二次雾化. 利用高速蒸汽射流冲击油流,使油雾化 利用喷射的空气射流使油雾化

雾化细度 油粒粒径为20-250µm,粗细不均匀,低负荷时油粒变粗 油粒粒径为100200µm,粗细均匀,低负荷时油粒变细 油粒粒径小于100µm,细而均匀,低负荷时油粒变化不大 油粒粒径小于100µm,细而均匀,低负荷时油粒变化不大 雾化角 70°~120° 50°~80° 15°~45° 25°~40°

适用油种 可用于各种油品粘度11~27mm2/s 可用于各种油品粘度11~42mm2/s 用于油品粘度56~72mm2/s 不宜用于残渣粘度35mm2/s 燃烧特性 火炬形状随负荷变化,火焰短粗 火炬形状不随负荷变化,易于控制 火炬形状容易控制,火焰狭长 火炬形状容易控制,火焰较短 调节比 简单压力式1:2 回油压力式1:4 1:6~1:8 1:6~1:10 1:5

出力 100~3500kg/h 1~5000kg/h 3000kg/h以下 1000kg/h以下 进口油压 2~-5Mpa需用高压油不用油泵或用低压油不用油泵或用低压不用油泵或用低压泵 泵 油泵 油泵 结构特点 雾化片制造维修要求高,易堵塞,运行噪声较小 旋转部件制造要求高,无堵塞,运行噪声较小 结构简单,无堵塞,运行噪声大 结构简单,无堵塞,运行有噪声

雾化介质参数 - 转速3000~5000r/min 蒸汽压力0. 3~1.2MPa 低压3~10kPa 雾化剂耗量 - - 0.3~0.6kg/kg(汽/油) 理论空气量的75%~100% 适用范围 用于小型或前墙以及两侧墙布置的大型锅炉,可用于正压或微正压锅炉 用于小型或前墙以及两侧墙布置的大型锅炉,不宜用于正压或微正压锅炉 用于小型或四角布置的大型锅炉,可用于正压或微正压锅炉 只用于小型锅炉不宜用于正压或微正压锅炉

注:目前大多数燃油锅炉采用机械雾化、低压空气雾化、蒸汽雾化和转杯雾化。 再进入旋流片上的切向槽,获得很高的速度后,以切向流入旋流片中心的 旋流

室,燃油在旋流室中产生强烈的旋转,最后从雾化片上的喷口喷出,并在离心力作用下迅速被粉碎成许多细小的油粒,同时形成一个空心的圆锥形雾化炬。

2. 回油式压力雾化喷嘴

回油式压力雾化喷嘴如图3-2所示,其结构原理与简单压力雾化喷嘴基本相同。它们的不同点

图3-2 回油式压力雾化喷嘴 1--螺母 2—雾化片 3—旋流片 4—分油嘴 5—喷嘴座 6—进油管 7—回油管 在于回油式压力雾化喷嘴的旋流室前后各有一个通道,一个是通向喷孔,将燃

油喷向炉膛,另一个则是通向回油管,让燃油流回流到储油罐。因此,回油式压力雾化喷嘴可以理解为是由二个简单压力雾化喷嘴对叠而成。在油喷嘴工作时,进入油喷嘴的油被分成喷油和回油两部分。理论和试验表明,当进油压力保持不变时,总的进油量变化不大。因此只要改变回油量,喷油量就自行改变。回油式压力雾化喷嘴也正是利用这个特性来调节负荷的。显然,当回油量增大时,喷油量相应减少,反之亦然。同时,因这时进油量基本上稳定不变,油在旋流室中的旋转强度也就能保持,雾化质量 就始终能得保证。这种喷嘴的负荷调节比可达1:4。

图3-3 转杯式喷嘴 1 空心轴 2 旋杯 3 次风导流片4 次风机叶轮5 电动机

6 传动轮7 轴承Ⅰ 次风 Ⅱ 二次风 3. 转杯式喷嘴

转杯式喷嘴如图3-3所示,它的旋转部分是由高速(3000~6000r/min)的

转 杯和通油的空心轴组成。轴上还有一次风机叶轮,后者在高速旋转下能产生较高压力的一次风(2.5~7.5kPa)。转杯是一个耐热空心圆锥体,燃油从油管引至转杯的根部,随着转杯的旋转运动沿杯壁向外流到杯的边缘,在离心力的作用下飞出,高速的一次风(40~100m/s)则帮助把油雾化得更细。一次风通过导流片后作旋转运动,旋流方向与燃油的旋转方向相反,这样能得到更好的雾化效果。 转杯式喷嘴由于不存在喷孔堵塞和磨损问题,因而对油的杂质不敏感,油粘度也允许高一些。这种喷嘴在低负荷时不降低雾化质量,甚至会因油膜减薄而改善雾化细度,因此调节比最高,可达1:8。转杯式喷嘴雾化油粒较粗,但油粒大小和分布比较均匀,雾化角较大,火焰短宽,进油压力低,易于控制。其最大缺点是由于它具有一套高速旋转机构,结构复杂,对材料、制造和运行的要求较高。 4. 高压介质雾化喷嘴 高压介质雾化喷嘴利用高速喷射的介质(0.3~1.2MP a的蒸汽或0.3~0.6Mpa的空气)冲击油流,并将其吹散而使之雾化。该型喷嘴可分为内混式(图3-4)和外混式(图3-5)两种,这种喷嘴结构简单运行可靠,雾化质量好而且稳定,火焰细长(2.5~7m),调节比很大,可达1:5,对油种的适应性好。但耗汽量大,有噪音。

图3-4 内混式蒸汽雾化喷嘴 图3-5 外混式蒸汽雾化喷嘴 图3-6 低压空气雾化喷嘴 低压空气雾化喷嘴如图3-6所示。燃油在较低压力下从喷嘴中喷出,利用速度较高的空气从油的四周喷入,将油雾化。所需风压约为2.0~7.0kPa,这种喷嘴的出力较小,一般用于喷油量在100kg/h以下。它的雾化质量较好,能使空气部分或全部参加雾化,火焰较短,油量调节比大,在1:5以上,对油质要求不高,从轻油到重油都可燃烧,能量消低,系统简单,适合用于小型锅炉。

§3.2.2 燃气燃烧器 1. 燃气燃烧器的分类 燃气燃烧器的类型很多 , 分类方法也各不相同 , 要用一种分类方法来全面反映燃烧器的特性是比较困难的。现介绍几种常用的分类方法 :

(1) 按燃烧方法分类 1) 扩散式燃烧器:燃烧所需的空气不预先与燃气混合,一次空气系数 1=0;

2) 大气式燃烧器:燃烧所需的部分空气预先与燃气混合,一次空气系数 1=0.2~0.8;

3) 完全预混式燃烧器:燃烧所需的全部空气预先与燃气充分混合,其一次风系数 1=1.05~1.10 。 (2) 按空气的供给方法分类 1) 引射式燃烧器:空气被燃气射流吸人或燃气被空气射流吸入; 2) 自然供风燃烧器:靠炉膛中的负压将空气吸入组织燃烧; 3) 鼓风式燃烧器:用鼓风设备将空气送人炉内组织燃烧。 (3) 按燃料分类 1) 纯燃气燃烧器:仅限于燃用燃气 2) 燃气-燃油联合燃烧器:可同时或单独燃用燃气或燃油 3) 燃气-煤粉联合燃烧器:可同时或单独燃用燃气或煤粉 (4) 按特殊功能分类 1) 浸没式燃烧器