名词解释煤的直接液化

现代化煤直接液化技术进展

现代化煤直接液化技术进展引言随着全球对石油资源的需求不断增加,石油储量的日益枯竭已经成为一个全球性的问题。

煤炭作为一种丰富的化石能源资源,被广泛用于发电和工业生产。

然而,由于煤炭的高含碳和低能源利用效率,其燃烧会导致大量的二氧化碳的排放,进一步加剧了全球气候变化。

为了解决这一问题,科学家们致力于研究和发展新型的煤直接液化技术,以实现煤炭资源的高效利用和低碳排放。

1. 煤直接液化技术概述煤直接液化技术是指将固态煤炭转化为液体燃料或化学品的过程。

它通过热解、气化、合成等过程,将煤炭中的碳、氢等元素转化为液体燃料或化学品,以实现高效能源利用和减少环境污染的目标。

煤直接液化技术相较于传统的煤炭燃烧技术具有更高的能源利用效率,并且减少了大气中的二氧化碳排放。

2. 煤直接液化技术的分类根据不同的工艺和反应条件,煤直接液化技术可以分为以下几种类型:2.1 煤浆型直接液化技术煤浆型直接液化技术是指将煤炭破碎、磨细后与溶剂一起制成煤浆,然后在高温高压的条件下进行催化剂反应,最终得到液体燃料或化学品。

这种技术适用于含水煤、难燃煤、高灰分煤等不适合直接液化的煤炭类型。

2.2 固定床型直接液化技术固定床型直接液化技术是指将煤炭装入固定的反应器中,在加热的条件下进行煤炭的催化气化和合成反应。

这种技术适用于低灰分、低挥发分的煤炭,在反应器中反应的时间较长,产物质量较高。

2.3 流化床型直接液化技术流化床型直接液化技术是指将煤炭与催化剂一起置于流化床中,通过加热和流化气体的作用,使煤炭发生热解、气化和合成化学品的过程。

这种技术适用于高灰分、高挥发分的煤炭,具有工艺简单、产油率高等优点。

3. 煤直接液化技术的进展随着科学技术的不断进步,煤直接液化技术也取得了一系列的进展。

主要包括以下几个方面:3.1 催化剂的研发与改进催化剂是煤直接液化过程中至关重要的组成部分,可以提高反应速率和选择性,降低反应温度和压力。

科学家们通过改变催化剂的成分、结构和活性中心等方面,不断提高其催化性能和稳定性,以更高效地转化煤炭成液体燃料或化学品。

煤液化技术考试复习大全

1、所谓煤炭液化,是将煤中的有机质转化为液态产物,其目的就是获得和利用液态的碳氢化合物替代石油及其制品,来生产发动机用液体燃料和化学品。

煤炭液化有两种完全不同的技术路线,一种是直接液化,另一种是间接液化。

2、煤炭的直接液化是指通过加氢使煤中复杂的有机高分子结构直接转化为较低分子的液体燃料,转化过程是在含煤粉、溶剂和催化剂的浆液系统中进行加氢、解聚,需要较高的压力和温度。

优点:热效率较高,液体产品收率高;缺点:煤浆加氢工艺过程的总体操作条件相对苛刻。

3、煤炭间接液化是首先将煤气化制合成气(CO+H2),合成气经净化、调整H2/CO比,再经过催化合成为液体燃料。

优点:煤种适应性较宽,操作条件相对温和,煤灰等三废问题主要在气化过程中解决;缺点:总效率比直接液化低。

煤液化的实质就是在适当温度、氢压、溶剂和催化剂条件下,提高H/C比,使固体煤转化为液体的油。

4、在煤的初级液化阶段,煤有机质热解和供氢是两个十分重要的反应。

可认为发生下列四类化学反应:(1)煤的热解(2)对自由基“碎片”的供氢(3)脱氧、硫、氮杂原子反应(4)缩合反应。

5、供给自由基的氢源主要来自以下几个方面:(1)溶解于溶剂油中的氢在催化剂的作用下变为活性氢;(2)溶剂油可供给的或传递的氢;(3)煤本身可供应的氢;(4)化学反应生成的氢。

提高供氢能力的主要措施有:增加溶剂的供氢能力;提高液化系统氢气压力;使用高活性催化剂;在气相中保持一定的H2S浓度等。

6、煤有机结构中的氧存在形式主要有:含氧官能团,如-COOH、-OH、-CO和醌基等;醚键和杂环(如呋喃)。

煤有机结构中的硫以硫醚、硫醇和噻吩等形式存在,脱硫反应与上述脱氧反应相似。

由于硫的负电性弱,所以脱硫反应更容易进行。

煤中的氮大多存在于杂环中,少数为氨基,与脱硫和脱氧相比,脱氮要困难得多。

7、为提高煤液化过程的液化效率,可采取以下措施防止结焦:(1)提高系统的氢分压(2)提高供氢溶剂的浓度(3)反应温度不要太高(4)降低循环油中沥青烯含量(5)缩短反应时间。

煤的直接液化

加氢反应

热裂解反应

脱杂原子反应

缩聚反应

7.3.2 煤加氢液化中的主要反应

• 1、煤热裂解反应

煤在加氢液化过程中,隔绝空气下加热到一定温度(视煤种不同 而不同,一般在320℃以上)时,煤的化学结构中键能最弱的桥键、

。 侧链等开始断裂,生成自由基碎片

• 煤受热后最容易裂解的是下列桥键和侧链。 次甲基键:—CH2—,—CH2—CH2—,—CH2—CH2—CH2—等 含氧桥键:—O—,—CH2—O—等 含硫桥键:—S—,—S—S—,—S—CH2—等

美国

SRC1/2 EDS

H-Coal

德国

IGOR

PUROSOL

日本

英国 俄罗斯

中国

NEDOL

BCL

LSE CT-5 日本装置 德国装置 神华

规模/t-1 试验时间/年 地点

开发机构

现状

50

1974~1981 Tacoma

GULF

拆除

250 1979~1983 Baytown EXXON

拆除

600

1979~1982 Catlettsbu

7.2 国内外煤液化技术发展概况

煤间接液化

南非Sasol MFT SMFT SMDS MTG

煤炭液化

煤直接液化

神华煤直接液化

7.2.1 煤液化技术发展概况

煤炭液化

煤直接液化

在一定温度、压力 和催化剂下,以一 定的溶剂作为供氢 溶剂将煤炭加氢直 接转化为液体燃料 和化工原料的加工 过程。

7.3.1 煤的化学结构与石油化学结构的区别

7.3.1.1 煤的结构组成

煤的每个大分子是由许多结构相似又不 完全相同的结构单元通过桥键连接而成。

煤直接液化基础PPT课件

将氢传递过去的反应)。 ➢在有催化剂或煤中矿物质的催化作用下,气态氢也可能直接与煤

分 子反应。如下表:

第32页/共37页

3.12 煤直接液化影响因素

原料煤

挥发分高 H/C高 矿物质 含氧官能团:酯类促进液化

促进煤熔胀软化,使其有机质断键

第15页/共37页 0.1t/d小型连续实验装置工艺过程

3.7 煤直接液化催化剂

煤直接液化催化剂种类

第16页/共37页

3.7 煤直接液化催化剂

煤直接液化催化剂种类 一、铁系催化剂

铁基催化剂的开发

铁基催化剂由于来源广泛,价格便宜,并可作为可弃性催化剂 德国Lenna煤液化厂 铁基催化剂 制铝厂的残留物(氧化铁和氧化铝,极少 量氧化钛) 印度中央燃料研究所 三氯化铁、硫酸亚铁、氧化铁、氢氧化铁浸渍在煤上 作催化剂,加入S催化活性高,与浸渍钼酸铵的催化效果相同。

先将部分氢化的芳环中的氢供出与自由基结合,然后在催化剂作 用下本身被气相氢加氢还原为氢化芳环,如此循环,维持和增加 供氢体活性

提高煤液化的选择性,抑制煤的脱氢和缩合反应

第26页/共37页

3.7 煤直接液化催化剂

催化剂 催化剂 液化反应 加入量 加入方式 溶剂

炭沉积

煤中 矿物质

第27页/共37页

3.8 煤直接液化过程中溶剂的作

供氢溶剂 促进氢转移:提供活性氢或传递活性氢

温度:最佳温度 420~450oC 工艺参数 压力:高压转化率和油收率提高,但能耗、

成本也提高 停留时间:增加停留时间,转化率提高, 沥青烯和油收率增加并出现最高点,气体

产率增加,氢耗量增加

催化剂

催化剂种类,催化剂加入量,加入方式, 第33页/共37页

chap6-3煤炭转化之液化

第 六 章 煤 炭 转 化

(6)NEDOL工艺 NEDOL工艺是日本独创的煤液化法。它 集聚了“直接加氢法”、“溶剂萃取法”和“溶剂分解法”这3种烟煤液 化法的优点。该工艺由煤炭预处理、液化反应、液化油蒸馏设备及溶剂加 氢4部分组成。该工艺的特点是:温和的反应条件,液化催化剂采用天然黄铁 矿,溶剂是液化重质馏分加氢后的供氢溶剂;适用于从次烟煤至煤化度低的 烟煤等广泛煤种。利用该技术在日本鹿岛建有一套日处理煤量150t的工 业性试验装置。 (7)FFI低压加氢液化工艺 是俄罗斯在开发研制的煤直接加氢 液化成液体燃料的新工艺。以褐煤和烟煤为原料生产液体燃料产品和化工 产品。利用此工艺于1987年建立了日处理煤5~10t的工艺开发装置,连续 运转了7年。还进行了年生产300万t液体产品的工业企业的工厂设计。该 工艺的特点是:原料准备阶段采用了先进的高效振动碾磨机;采用了瞬间煤 涡流舱干燥技术,使煤发生爆炸式湿度分离、热粉碎和气孔爆裂,干燥时间 大大减少;采用了高效可再生催化剂钼酸铵和三氧化二钼,85%~90%的催化 剂可以经再生回收;煤液化压力降至6~10MPa,降低了设备制运费用、 减少了气体压缩及液体泵送的电能消耗。

第 六 章 煤 炭 转 化

(2)SRC溶剂精炼煤工艺 以高硫煤为原料,将煤用供氢溶剂萃取加氢,生产清洁的低硫低灰的固 体燃料和液体燃料。可分为SRC-Ⅰ及SRC-Ⅱ法,SRC-Ⅰ以生产固态 溶剂精煤为主,SRC-Ⅱ以生产液体燃料为主。主要有以下特点:反应条件 缓和,固液分离分别采用过滤和减压蒸馏技术;煤中黄铁矿就是催化剂,不外 加催化剂,反应剂活化氢主要来源于供氢溶剂。建有50t/d的中试装置。 (3)CTSL工艺 是美国碳氢化合物公司在H-Coal工艺基础上发展起来的催化两 段液化工艺。特点是反应条件缓和,采用2个与H-Coal工艺相同的反应 器,达到全返混反应器模式;催化剂采用专利技术制备的铁系胶状催化剂,催 化剂活性高、用量少;在高温分离器后面串联有加氢固定床反应器,起到对 液化油加氢精制的作用;固液分离采用临界溶剂萃取的方法,从液化残渣中 最大限度回收重质油。

煤的直接液化

第七章 煤的直接液化

7.1 煤炭液化意义 7.2 国内外煤液化技术发展 7.3 煤直接液化的原理 7.4 煤直接液化工艺 7.5 煤直接液化的反应器和催化剂 7.6 煤直接液化初级产品及提质加工 7.7 中国神华煤直接液化工艺

7.1 煤炭液化意义

煤液化—煤通过一系列化学加工过程、将煤中有机质转化 为液体燃料及其他化学品的过程,俗称“煤制油”。

• 8.按照有无退换的保留,买卖合同可以分为有退换保留的 买卖和无退还保留的买卖。后者如试用买卖。

• 9.按照是否采用竞争的方式,买卖合同可以分为自由买卖 和竞争买卖。

第二节 买卖合同的效力

一、出卖人的义务

• 出卖人基本的义务就是移转标的物所有权给买受方,并 且保证其所交付的标的物无瑕疵。

• 具体而言,包括以下方面:

一、出卖人的义务

• (二)瑕疵担保 • 2.物的瑕疵担保义务 • 物的瑕疵担保义务指出卖人就其所交付的标的物具备约

定或法定品质所负的担保义务。即出卖人须保证标的物 移转于买受人之后,不存在品质或使用价值降低、效用 减弱的瑕疵。

7.2 国内外煤液化技术发展概况

煤间接液化

南非Sasol MFT SMFT SMDS MTG

第三代煤直接

液化新工艺--德IG OR工艺、 美H-Coal工艺、 日本NEDOL 等。

7.2.1.1 国外煤液化发展

1973年之后各国煤直接液化技术开发情况

国别 工艺名称

美国

SRC1/2 EDS

H-Coal

德国

IGOR

PUROSOL

日本

英国 俄罗斯

中国

NEDOL

BCL

LSE CT-5 日本装置 德国装置 神华

煤直接液化工艺流程

煤直接液化工艺流程煤直接液化是一种将煤转化为液态燃料的工艺,它可以将煤储量丰富的国家利用起来,减少对传统石油资源的依赖。

下面我将介绍一下煤直接液化的工艺流程。

首先,原料煤经过预处理后进入气化炉。

预处理主要包括煤的破碎、干燥和脱硫等工序,以确保煤的质量和适应气化反应的要求。

在气化炉中,煤与氧气或气化剂在高温和高压的条件下进行反应,产生一氧化碳和氢气等合成气体。

气化反应一般使用固定床气化炉或流化床气化炉。

接下来,合成气通过除尘和净化设备去除其中的灰分、硫化物等杂质,以保证后续反应的正常进行。

然后,合成气进入催化剂床层,在催化剂的作用下,气体中的一氧化碳和氢气进行合成反应,生成一系列的液态燃料。

在液化工艺中,通常采用多段式催化反应器,以提高反应的效率和产物的品质。

每个催化反应器都有自己的催化剂床层,通过恰当的控制温度、压力和催化剂的投料速度等参数,可以使合成气充分转化为液态燃料。

生成的液态燃料主要包括石脑油、汽车汽油、柴油和重油等。

在液化的过程中,会产生一些气态副产品,如氮气、二氧化碳等,这些副产品可以进行回收利用,降低环境污染。

最后,通过分离和精制,把液态燃料中的杂质、重油等分离出来,得到纯净的燃料产品。

精制过程中,常用的方法包括蒸馏、萃取和脱硫等,以提高燃料的质量和满足市场需求。

总结一下,煤直接液化工艺流程主要包括煤的预处理、气化反应、合成气净化、催化反应、分离和精制等环节。

通过合理的操作参数和催化剂的选择,可以高效地将煤转化为液态燃料,为国家能源发展提供了一种可行且可持续的路径。

同时,煤直接液化工艺也需要进一步的研究和改进,以提高工艺的经济性和环境友好性。

煤直接液化PPT演示课件

化

工 工

7.1

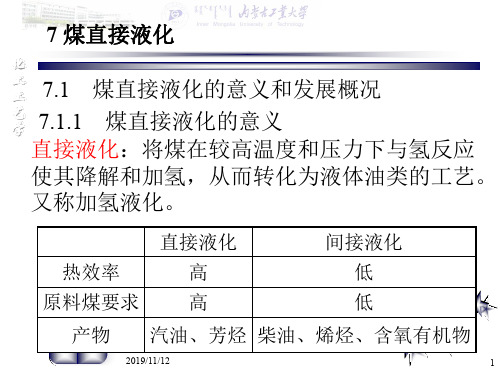

煤直接液化的意义和发展概况

艺 学

7.1.1

煤直接液化的意义

直接液化:将煤在较高温度和压力下与氢反应

使其降解和加氢,从而转化为液体油类的工艺。

又称加氢液化。

直接液化

间接液化

热效率

高

低

原料煤要求 高

低

产物 汽油、芳烃 柴油、烯烃、含氧有机物

2019/11/12

1

7.1.2 煤直接液化的发展概况

产品重,氢耗低 产品轻,氢耗高

2019/11/12

37

化

工 工

7.5.1.3

艺

学

氢消耗去向分析

2019/11/12

38

化

工 工

7.5.1.4

降低气态烃产率的措施

艺 (1)缩短糊相加氢的反应时间

学

(2)适当降低煤的转化率

(3)采用分段加氢法

(4)选用高活性催化剂

7.5.2 固液分离和残渣利用 7.5.2.1 固液分离

石油 高 低

低分子化合物

2019/11/12

3

化 工 工 艺 学

2019/11/12

4

7.2.2 煤加氢液化的主要反应

化

工

工 艺

热解反应

学

自由基碎片

供氢 缩聚

加氢产物 高分子不溶物

2019/11/12

5

化

工 工

7.2.2.1

煤的热解

艺 学

加氢的先决条件

7.2.2.2 对自由基“碎片”的供氢

或

2019/11/12

艺

学 (1)催化剂

2019/11/12

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

名词解释煤的直接液化

煤的直接液化是一种将煤转化为液体燃料的技术过程。

通过在高温和高压下,

将固态煤转化为液体燃料,可以有效提高煤的能源利用率和减少对环境的污染。

随着全球能源需求的不断增长和化石能源资源的日益稀缺,煤的直接液化技术

受到了广泛的关注。

这项技术被认为是一种可行的替代能源发展方向,因为煤作为世界上最丰富的化石能源之一,具有丰富的储量和广泛的分布。

煤的直接液化技术主要有两个步骤:煤的气化和液化。

首先,在高温和缺氧条

件下进行煤的气化,将固态煤转化为气体,主要产生一氧化碳(CO)和氢气(H2)等气体。

然后,在催化剂的作用下,将气态产物加氢反应,转化为液体燃料。

煤的直接液化技术的优势之一是可以有效降低煤的硫、氮等有害元素的含量。

在气化过程中,硫和氮等元素主要以气体的形式从煤中释放出来,而在液化过程中,通过催化剂的作用,这些有害元素可以被氢气还原,并形成硫化氢和氨等易于分离和处理的物质。

因此,煤的直接液化技术能够减少燃煤产生的大气污染和酸雨等环境问题。

此外,煤的直接液化技术还可以提高煤的能源利用效率。

相比于传统的燃煤发

电和重油加工等过程,煤的直接液化技术可以将固态煤转化为液体燃料,包括柴油、液化石油气等。

这些燃料不仅具有更高的能源密度,而且燃烧效率也更高,能够充分释放煤的能量潜力。

因此,煤的直接液化技术在能源转型和能源结构调整方面具有重要意义。

然而,煤的直接液化技术也存在一些挑战和问题。

首先,该技术需要高温和高

压等特殊的工艺条件,设备成本较高。

其次,液化过程中会产生大量的副产物,如焦化油、渣油等,对环境造成一定的负面影响。

此外,液化过程中所需的氢气等原料也会增加能源消耗和碳排放。

因此,如何有效处理这些副产物和减少能源消耗,是煤的直接液化技术亟待解决的问题。

总的来说,煤的直接液化技术具有可行性和重要性,可以有效提高煤的能源利用率和减少环境污染。

尽管存在一些挑战和问题,但通过技术创新和工艺改进,可以进一步提升该技术的经济性和环境友好性。

因此,煤的直接液化技术在能源转型和可持续发展方面有着广阔的应用前景。