仪器压痕法断裂韧性检测方法PPT课件

材料的断裂和韧性PPT课件

状态有关。其下标表示I型扩展类型,单位为Pa·m1/2。r

为半径向量, 为角坐标。

第30页/共59页

对于裂纹尖端处的一点,即r C,0,于是:

xx yy

KI

2 r

xy 0

(2.12)

在x轴上裂纹尖端的切应力分量为零,拉应力分量最 大,裂纹最易沿x轴方向扩展。

KI Y c KIc (2.14)

当 KI KIc 时,有裂纹,但不会扩展 破损安全

[]

许用应力: []= f / n 或 ys / n f 为断裂强度,ys 为屈服强度,n为安全系数。

缺点

没有抓住断裂的本质,不能防止低应力下的脆性断裂。

第35页/共59页

提出新的设计思想和选材原则,采用一个新的表征材料特征 的临界值:平面应变断裂韧性KIc,它也是一个材料常数,表示 材料抵抗断裂的能力,KIc越高,则断裂应力σc或临界裂纹尺寸 C越大。 根据应力场强度因子K和断裂韧度KIc的相对大小,可以建立裂 纹失稳扩展脆断的断裂K判据,即

一、断裂的类型

材料的断裂过程大都包括裂纹的形成与扩展两个阶 段。随着材料温度、应力状态、加载速度的不同,材 料的断裂表现出多种类型。 按照不同的分类方法,将 断裂分为以下几种: ➢ 根据断裂前与断裂过程中材料的宏观塑性变形的程度

脆性断裂;韧性断裂; ➢ 按照晶体材料断裂时裂纹扩展的途径

穿晶断裂;沿晶断裂; ➢ 根据断裂机理分类

2 r

cos

2

1

sin

2

sin

3

2

xy

KI cos sin cos 3 2 r 2 2 2

ij

KI

2r

金属的断裂韧性52页PPT

31、园日涉以成趣,门虽设而常关。 32、鼓腹无所思。朝起暮归眠。 33、倾壶绝余沥,窥灶不见烟。

34、春秋满四泽,夏云多奇峰,秋月 扬明辉 ,冬岭 秀孤松 。 35、丈夫志四海,我愿不知老。

61、奢侈是舒适的,否则就不是奢侈 。——CocoCha nel 62、少而好学,如日出之阳;壮而好学 ,如日 中之光 ;志而 好学, 如炳烛 之光。 ——刘 向 63、三军可夺帅也,匹夫不可夺志也。 ——孔 丘 64、人生就是学校。在那里,与其说好 的教师 是幸福 ,不如 说好的 教师是 不幸。 ——海 贝尔 65、接受挑战,就可以享受胜利的喜悦 。——杰纳勒 尔·乔治·S·巴顿

Hale Waihona Puke 谢谢!

薄膜断裂韧性测量方法

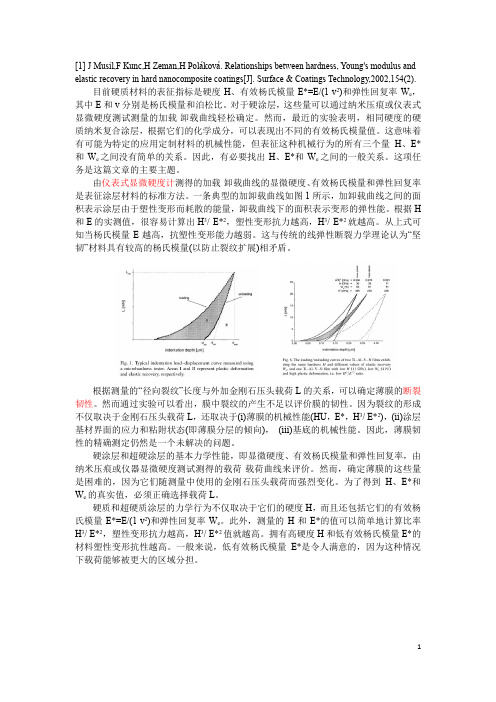

[1] J Musil,F Kunc,H Zeman,H Poláková. Relationships between hardness, Young's modulus and elastic recovery in hard nanocomposite coatings[J]. Surface & Coatings Technology,2002,154(2).目前硬质材料的表征指标是硬度H、有效杨氏模量E*=E/(1-v2)和弹性回复率W e,其中E和v分别是杨氏模量和泊松比。

对于硬涂层,这些量可以通过纳米压痕或仪表式显微硬度测试测量的加载-卸载曲线轻松确定。

然而,最近的实验表明,相同硬度的硬质纳米复合涂层,根据它们的化学成分,可以表现出不同的有效杨氏模量值。

这意味着有可能为特定的应用定制材料的机械性能,但表征这种机械行为的所有三个量H、E*和W e之间没有简单的关系。

因此,有必要找出H、E*和W e之间的一般关系。

这项任务是这篇文章的主要主题。

由仪表式显微硬度计测得的加载-卸载曲线的显微硬度、有效杨氏模量和弹性回复率是表征涂层材料的标准方法。

一条典型的加卸载曲线如图1所示,加卸载曲线之间的面积表示涂层由于塑性变形而耗散的能量,卸载曲线下的面积表示变形的弹性能。

根据H 和E的实测值,很容易计算出H3/ E*2,塑性变形抗力越高,H3/ E*2就越高。

从上式可知当杨氏模量E越高,抗塑性变形能力越弱。

这与传统的线弹性断裂力学理论认为“坚韧”材料具有较高的杨氏模量(以防止裂纹扩展)相矛盾。

根据测量的“径向裂纹”长度与外加金刚石压头载荷L的关系,可以确定薄膜的断裂韧性。

然而通过实验可以看出,膜中裂纹的产生不足以评价膜的韧性。

因为裂纹的形成不仅取决于金刚石压头载荷L,还取决于(i)薄膜的机械性能(HU,E*,H3/ E*2),(ii)涂层基材界面的应力和粘附状态(即薄膜分层的倾向),(iii)基底的机械性能。

压痕法测试金属材料力学性能理论

Hertz 弹性接触理论

接触区域的外应力 (r ≥ a)

r (122r2)a2pm

z 0

❖ 当(r = a)接触区域的径向应力满足屈服准则

r

12

2

pm

由Von Mises’ 屈服准则,可得下式

pm y C1ys

32

根据赫兹弹性接触理论,压头与试样是弹性接触的。接 触区域的外应力可以用以下公式来表示。当r=a,接触区域表 面刚好发生塑性变形。

脆性材料的断裂韧性

(1) 压痕试验

载荷深度曲线

(2) 通过屈服强度 σys 来计算 Pmc

- 屈服强度σys通过载荷深度曲线计算所得 - pm c Cf ys

L (kgf) Indentation mean pressure(kgf/m2)

60

50

40

30

20

10

0 0 20 40 60 80 100 120 140 160 h (m)

压痕法测试金属材料力学 性能理论

AIS测试原理简介

1、强度 2、断裂韧性 3、残余应力

压痕法简介

• 压痕法被广泛应用于研究材料的屈服强度、抗拉强度、加 工硬化指数、弹性模量、残余应力以及断裂韧性。因此,它 实现了在役设备材料拉伸性能的连续性监控,以及对在役设 备的结构完整性评估提供了可靠的保障。

材料在刚形成完全的塑形区域 =

形成的等效断裂能量

假设平均压力达到临界平均压力时,压头下的材料发生完全塑 性变形,这个时候,认为形成等效断裂能。

因此,在材料达到完全塑性变形时,c/a塑形的扩展速29 率恒定 不变。

压痕理论的应用

Step 1

首先在接触表面屈服 →

表面形成的塑性区

《拉伸断裂强力试验》课件

拉伸断裂试验改进和拓展

通过改进测试方法和研究新的试验技术,可以进一 步提高试验的准确性和可靠性。

结束语

拉伸断裂强力试验为评估材料的断裂性能提供了重要的手段,通过深入研究和应用,可以更好地理解材料的力 学特性和应用潜力。

《拉伸断裂强力试验》 PPT课件

拉伸断裂强力试验是一种用于评估材料在受力情况下的断裂性能的试验方法。 本课件将介绍试验的实验过程、结果分析以及应用和拓展。 Nhomakorabea引言

什么是拉伸断裂强力试验

拉伸断裂强力试验是一种通过施加拉伸力来评 估材料在断裂前的承载能力和断裂特性的测试 方法。

目的和意义

拉伸断裂强力试验的目的是了解材料的强度、 延伸性和断裂方式,为材料科学和工程应用提 供评估依据。

断裂强度

断裂强度是材料在拉伸断裂时 所能承受的最大力量,通常以 N/mm²为单位进行表示。

断裂延伸率

断裂延伸率是材料在断裂前能 够拉长的长度与原始长度的比 值,常用百分比表示。

断口形态分析

通过对断裂后的样品断口形态 进行分析,可以了解材料的断 裂特征及其影响因素。

应用和拓展

拉伸断裂试验在材料科学中的应用

实验过程

1

器材准备

准备试验机、样品和夹具,确保实验所

样品制备

2

需设备齐全并符合试验标准。

选择适当的材料,并按照试验要求制备

出具有规定形状和尺寸的样品。

3

实验操作

夹持样品,施加负荷,并控制拉伸速率

实验记录

4

以模拟实际使用条件。

记录实验数据,包括断裂强度、延伸率 和断口形态等信息,并制作实验报告。

实验结果分析

断裂实验

断裂是材料破坏主要形式之一。断裂破坏主要 与材料中裂纹的扩展有关。金属材料在生产、 加工和使用的过程中或多或少会在其内部留下 缺陷,这些缺陷就是一些微裂纹。在一定的外 部条件下,这些微裂纹就会扩展,形成宏观裂 纹,当宏观裂纹贯穿构件截面时造成结构或构 件的破坏。裂纹的扩展和许多因素有关,最主 要的因素是材料的本身的机械性能及所受的载 荷状况。这里介绍描述材料在平面应变下抵抗 裂纹失稳扩展能力度量的材料断裂韧度KIC的测 试原理和方法。

表:三点弯曲试样的

a/W

0.450 0.455 0.460 0.465 0.470 0.475 0.480

f(a/W)

2.29 2.32 2.35 2.39 2.43 2.46 2.50

a/W

0.485 0.490 0.495 0.500 0.505 0.510 0.515

f(a/W)

2.54 2.58 2.62 2.66 2.70 2.75 2.79

V

a

即裂纹相对扩展量da/a=2%时的点与裂纹嘴张开位移的相对增量dV/V=5%的 点对应。于是,只要在P~V曲线上找出dV/V=5%的点,便可获得条件临界 载荷的数值。 如果裂纹没有扩展,P~V曲线应为直线段,斜率为P/V;假定在某一载荷P下, 裂纹扩展了,P~V曲线将偏离初始线性段,则在同一载荷P下,裂纹嘴的张 开位移必然有一个增量dV,与此相对的P~V曲线中的割线斜率就应为 P/(V+dV)。当裂纹嘴的张开位移相对增量dV/V=5%时,该割线斜率的数值为

图4 断裂长度测量示意图 同时,还要求裂纹面应与B一W平面平行,偏差在 100以内,否则试验无效。

(3)有效性判断 (3)有效性判断

确定了裂纹长度a 和临界载荷的条件值PQ后,便可将其代入相应试样的KI 表达式进行计算,由此得条件断裂韧度KQ,至于KQ能否作为有效的KIC值, 还需要检验以下两个条件是否满足,即

05 材料的断裂韧性

思考题:

5.3 裂纹尖端塑性区的大小及修正

由弹性应力场公式:

KI y 2 r

r 0时,σy ∞,但对韧性材料,当σ>σs时,发生塑性变 形,其结果是材料在裂纹扩展前,其尖端附近出现塑性变形 区,塑性区内应力应变关系不是线性关系,上述KI判据不再 适用。

试验表明:如果塑性区尺寸r0远小于裂纹尺寸a( r0 /a<0.1)时或塑性区周围为广大的弹性区包围时,即在 小范围屈服下,只要对KI进行适当修正,裂纹尖端附 近的应力应变场的强弱程度仍可用修正的KI来描述。

5.4 裂纹扩展能量释放率GI

通过分析裂纹扩展过程中能量转化讨论断裂条件。

裂纹扩展能量释放率定义:裂纹扩展单位面积时,弹性系 统所能释放(或提供)的能量,也叫裂纹扩展力(GI)。

U GI A

(量纲为MJ· m-2或Mpa· m)

当裂纹长度(中心穿透裂纹)为2a,裂纹体的厚度(板厚)为B时

含裂纹试样的断裂应力与试样内 部裂纹尺寸的试验结果:

K c a

1 c a Y

(Y与裂纹形状、试样几 何尺寸和加载方式有关)

c a Y 常数

KIc= c a Y

(该常数与裂纹大小、几何形状及加 载方式无关,而取决于材料本身)

断裂韧性

KIC表征材料抵抗裂纹失稳扩展的能力

a

1 0.177( / s ) 2

修正后,KI值变大,对平面应力状态,当σ>0.7σs时, 需要修正。 当r0 /a>0.1时,线弹性断裂力学已不适用,要采用弹塑 性断裂力学。

例:

一块含有长为16mm中心穿透裂纹的钢板, 受到350MPa垂直于裂纹平面的应力作用。 (1)如果材料的屈服强度是1400MPa, 求塑性区尺寸和裂纹顶端有效应力场强度 因子值; (2)如果材料的屈服强度为385 MPa,求塑 性区尺寸和裂纹顶端有效应力场强度根据裂纹形 状、试样尺寸和加载方式查手册。

如何测试讲义材料断裂韧性

样表面先抛光成镜面,在显微硬度仪上, 以10Kg负载在抛光表面用硬度计的锥形 金刚石压头产生一压痕,这样在压痕的 四个顶点就产

生了预制裂纹。根据压痕载荷P和压痕裂 纹扩展长度C计算出断裂韧性数值 (KIC)。计算公式为:E为扬氏模量, 例如对于Si3N

4系统一般取300GPa。公式中载荷P单位 为kg, 裂纹长度C单位为mm, 显微硬度HV 单位为GPa。电子拉力试验机测试

误差分析:可能有两个

方面的原因。一是主机部分,二是试验 力传感器部分。

主机部分造成的误差 在主机部分由于安装不水平时,将 会使工作

感谢聆听!

如何测试材料断裂 韧性

精品

zso123

标。在加载速度和温度一定的条件下, 对某种材料而言它是一个常数。当裂纹 尺寸一定时,材料的断裂韧性值愈大, 其裂纹失稳扩展所需

的临界应力就愈大;当给定外力时,若 材料的断裂韧性值愈高,其裂纹达到失 稳扩展时的临界尺寸就愈大。预先在电 子拉力试验机测试试

万能材料试验机试验力传感器 介绍

zso123

平,

对主机用框式水平尺在工作油缸(或立柱) 外圈相互垂

直的两个方向找平。 2、对试验力传感器在摆杆正面调整

试验力传感器前后水平,将摆杆边缘与 内侧刻线对齐固定,用水平尺靠

在摆杆侧面调整机体左右水平。 万能材料试验机夹具的选择 1、根据主机最大试验力选择主要夹

具。万能材料试验机夹

具所能承受的最大力必须大于等于主机 的最大试验力。

2、根据非标配置、或扩展配置选一 些次要夹具。(例如:扩展配置传感

器为10kN,所选次要夹具所能承受的最大 试验力也要为10kN。

3、根据客户试样选夹具。(例如: 客户提供试样的形状

材料式样类型,目前国内常用的断裂韧 性试样有两种:1)三点弯曲试样SE(B) 2)紧凑拉伸试样C(T)电子拉力试验机 测试材料

精细陶瓷 断裂阻力试验方法 压痕(IF)法-最新国标

精细陶瓷断裂阻力试验方法压痕(IF)法1范围本文件规定了压痕法测定块体陶瓷断裂阻力的试验方法。

该方法适用于宏观上均匀的块体陶瓷和晶须或颗粒增强的陶瓷材料,不适用于轴承球用块体氮化硅陶瓷和连续纤维增强的陶瓷基复合材料。

本文件可用于材料的开发、比对、质量评估、表征,并获得其可靠性数据。

本文件定义的压痕断裂阻力K I,IFR,不等同于其他试验方法测定的断裂韧性,如K ISC和K IPB。

注:K I,IFR是材料抵抗压痕裂纹扩展的阻力,和耐磨性、滚动接触疲劳及加工过程相关,因为这些性能受局部损伤区域抗裂纹扩展能力的控制[1-3]。

相比之下,断裂韧性K ISC和K IPB是材料的固有特性,与宏观和灾难性断裂并伴随产生的长裂纹相关,而与微观和连续损伤累积引起的短裂纹不相关。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T3505产品几何技术规范(GPS)表面结构轮廓法术语、定义及表面结构参数(GB/T 3505—2009,ISO4287:1997,IDT)GB/T4340.2金属材料维氏硬度试验第2部分:硬度计的检验与校准(GB/T4340.2—2012,ISO 6507-2:2005,MOD)GB/T4340.3金属材料维氏硬度试验第3部分:标准硬度块的标定(GB/T4340.3—2012,ISO 6507-3:2005,MOD)GB/T16534精细陶瓷室温硬度试验方法(GB/T16534—22009,ISO14705:2008,MOD)JC/T2172精细陶瓷弹性模量、剪切模量和泊松比试验方法脉冲激励法3术语和定义下列术语和定义适用于本文件。

3.1断裂阻力fracture resistance压痕裂纹扩展阻力程度的度量。

3.2断裂阻力值fracture resistance valueK I,IFR压痕法测得的裂纹扩展阻力值。

6-断裂韧性

KC Y ac

工学院 材料系

4.1线弹性条件下的断裂韧度

四、裂纹尖端屈服区及修正 实际上,金属材料在裂纹扩展前,其尖端附近,由于应力 集中要先出现一个或大或小的塑性变形区, 在塑性区内应力 应变关系不是线性关系,上述KI判据不再适用 如果塑性区尺寸比裂纹尺寸a和截面尺寸小一个数量级以上, 只要对KI进行适当修正,则仍可以适用。 1.塑性区的形状和尺寸 x y x y 2 2 ( ) xy 根据材料力学,通过一点的 1 2 2 主应力 σ1、σ2、σ3和 x 、y 、 x y 2 2 z方向的各应力分量的关系为: x y 2 ( ) xy 2 2 3 ( 1 2 )

工学院 材料系

4.1线弹性条件下的断裂韧度

1965年英国的一个氨合成塔,设 计压力为36MPa,水压试验压力为 49MPa,材料的屈服强度为 460MPa,此容器在试压过程中加 压到35.2MPa时,就突然爆炸,其 中有一块重达2T的碎片竟飞出数十 米远。 1954年,美国发射北极星导弹,固 体燃料发动机壳体,采用了超高强度 钢D6AC,σS为1400MPa,按照传统 的强度设计与验收时,其各项性能指 标包括强度与韧性都符合要求,设计 时的工作应力远低于材料的屈服强度 发射点火不久,就发生爆炸。

如F5 前有比F5 大的载荷,此最高载荷为FQ 。

工学院 材料系

4.2 断裂韧性KⅠC的测试

a K Y 1 3 2 W BW FS

S=4W

15 a ai 5 i 1

将测定的裂纹失稳扩展的临界载荷FQ及试样断裂后测出的 裂纹长度a代入,即可求出KI 的条件值,记为KQ。 然后再依据下列规定判断KQ是否为平面应变状态下的KIC, 即判断KQ的有效性。